Изобретение относится к способам ремонта скважин, подверженных заколонной циркуляции воды вследствие нарушения целостности цементного камня.

Известен способ ремонта скважины путем последовательной закачки цементного раствора и отверждаемого раствора смолы с кислотным отвердителем, причем между оторочками цементного раствора и отверждаемого раствора смолы с кислотным отвердителем после отверждения цементного раствора закачивают кислоту для увеличения приемистости обрабатываемой зоны и улучшения адгезии смолы [1].

Известный способ недостаточно эффективен, особенно для скважин, подверженных заколонной циркуляции, так как кислотная обработка нарушает целостность цементного камня в зоне, подлежащей изоляции. Кроме того, при первоначальной закачке цементного раствора происходит изоляция только крупных трещин в цементном кольце, а микротрещины остаются подверженными неконтролируемому действию кислоты, в результате чего они могут увеличиться еще больше, и последующая закачка отверждаемого раствора смолы, позволяющего закупоривать именно микротрещины, может оказаться неэффективной.

Известен также способ ремонта скважины путем последовательного закачивания цементного раствора, отверждаемого раствора смолы и, повторно, цементного раствора [2].

В этом случае при первоначальной закачке цементного раствора также происходит качественная изоляция только крупных трещин в цементном кольце. Кроме того, закачиваемый цементный раствор, останавливаясь на входе в микротрещины, может заблокировать доступ к ним для последующей оторочки отверждаемого раствора смолы, что отрицательно скажется на длительности эффекта от ремонта, т.к. качественная изоляция микротрещины возможна только в случае проникновения изоляционного материала на большую часть ее длины.

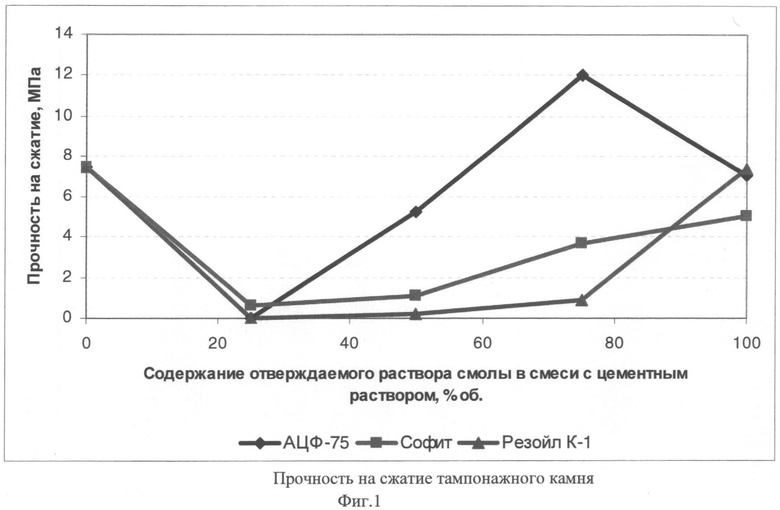

Режимы закачки цементного раствора и отверждаемого раствора смолы при этом не указаны, и, соответственно, не обоснованы. Соответственно, в данном способе не уделяется внимание размеру зоны смешения. При этом, как правило, при неконтролируемой последовательной закачке отверждаемого раствора смолы и цементного раствора образуется тампонажный камень, прочность которого в целом ниже прочности цементного или смоляного камня. Согласно литературным данным (например, [3]), в зоне смешения концентрации отверждаемого раствора смолы и цементного раствора будут плавно меняться от 1% до 99%, соответственно будут меняться свойства образующегося камня. Более низкая прочность камня, образующегося при неконтролируемой закачке смолы и цемента, подтверждается лабораторными исследованиями авторов (фиг.1). На фиг.1 представлены зависимости прочности на сжатие тампонажного камня от соотношения объемов цементного раствора (при водоцементном соотношении, равном 0,5) и отверждаемого раствора смолы при следующих концентрациях отвердителя в отверждаемом растворе смолы:

- смола ацетоноформальдегидная АЦФ-75 (ТУ 2228-006-48090685-2002 с изм. №1): отвердитель - 10%-ный раствор NaOH (содержание в отверждаемом растворе смолы 40% об.);

- смола Софит (ТУ 2200-001-17804808-2008): отвердитель - 32%-ный раствор NaOH (содержание в отверждаемом растворе смолы 10% об.);

- смола Резойл К-1 (ТУ 2221-637-55778270-2004): отвердитель - КатоРИР Н2 (содержание в отверждаемом растворе смолы 20% об.).

Видно, что для двух исследованных смол - Софит и Резойл К-1 - при любом соотношении компонентов - отверждаемого раствора смолы и цементного раствора -образуется тампонажный камень, прочность которого ниже прочности цементного или смоляного камня.

Для смолы АЦФ-75 при большинстве соотношений отверждаемого раствора смолы и цементного раствора прочность тампонажного камня также ниже прочности цементного или смоляного камня.

Также при большой протяженности зоны смешения отверждаемого раствора смолы и цементного раствора в НКТ может происходить их преждевременное отверждение, в результате чего может быть создана аварийная ситуация. Следовательно, способ ремонта скважины, представленный в [2], недостаточно эффективен и есть смысл направить усилия на минимизацию объема зоны смешения цементного раствора и отверждаемого раствора смолы.

Наиболее близким по технической сущности к предлагаемому является способ изоляции зон водопритока в скважине, включающем последовательную закачку в зону водопритока полимерного состава и цементной суспензии [4]. Согласно данному способу, полимерный состав имеет время отверждения 90-120 минут, закачку цементной суспензии осуществляют после закачки разделительной жидкости, проявляющей одновременно свойства отвердителя полимерного состава и ускорителя схватывания цементной суспензии, причем до и после разделительной жидкости дополнительно осуществляют закачку подушек пресной воды. В качестве полимерного состава может быть использована ацетоноформальдегидная смола по ТУ 2228-006-48090685-2002, отвердителем которой является водный раствор щелочи NaOH.

Данный способ сложен и недостаточно технологичен, т.к. при выборе недостаточного объема подушки пресной воды возможно смешивание компонентов в заливочной трубе с практически мгновенным отверждением полимерного состава и цементной суспензии, что приведет к созданию аварийной ситуации. Кроме того, данный способ недостаточно эффективен для ремонта скважин, подверженных заколонной циркуляции воды вследствие нарушения целостности цементного камня, т.к. при обратной ситуации - выбор избыточного объема подушек пресной воды и разделительной жидкости - может создаться такая ситуация, при которой не произойдет полного перемешивания компонентов в пласте или в дефектах цементного камня за эксплуатационной колонной, и часть разделительной жидкости не отвердится, при этом может создаться такая ситуация, при которой неотвержденная разделительная жидкость заполнит все дефекты в цементном камне или их большую часть, т.е. целостность цементного камня не будет восстановлена вовсе или будет восстановлена частично и на непродолжительное время. Указанные обстоятельства усугубляются тем, что в данном способе объемы технологических жидкостей выбираются опытным путем (пример конкретного исполнения в описании прототипа), без теоретического обоснования процессов поведения в призабойной зоне закачиваемых растворов смолы и цемента и соответствующего расчета. Также введение в цементную суспензию ускорителей схватывания (что в данном способе происходит при смешении цементной суспензии с разделительной жидкостью, проявляющей одновременно свойства отвердителя полимерного состава и ускорителя схватывания цементной суспензии), как правило, наряду с сокращением сроков схватывания цементной суспензии приводит к снижению прочности образующегося цементного камня [5], что может негативно повлиять на эффективность изоляции зон водопритока.

Именно при такой последовательности закачек - цементной суспензии вслед за смолой - избежать их смешения практически невозможно из-за гораздо более высокой плотности оторочки цементной суспензии (~1,8 г/см3), проваливающейся через подушку пресной воды в более легкую оторочку смолы (~1,2 г/см3). Следовательно, есть смысл направить усилия на минимизацию объема зоны смешения цементного раствора и отверждаемого раствора смолы и, соответственно, минимизацию образования в зоне смешения непрочного тампонажного камня, без применения разделительной жидкости и дополнительных буферов.

Решаемая заявляемым техническим решением задача и ожидаемый технический результат заключаются в повышении технологичности и эффективности способа ремонта скважины путем последовательной закачки отверждаемого раствора смолы и цементного раствора за счет исключения закачки разделительной жидкости и дополнительных буферов, предупреждения смешения цементного раствора и отверждаемого раствора смолы в НКТ и минимизации объема зоны их смешения вне НКТ. Минимизация объема зоны смешения цементного раствора и отверждаемого раствора смолы, в свою очередь, обеспечивается максимально возможной глубиной спуска насосно-компрессорных труб (НКТ), по которой производят последовательную закачку необходимых и достаточных обоснованных объемов отверждаемого раствора смолы и цементного раствора, и поддержанием максимально возможного расхода закачиваемого цементного раствора. Предупреждение смешивания цементного раствора и отверждаемого раствора смолы в НКТ обеспечивается тем, что цементный раствор подают в НКТ только после продавки из нее предварительно закачанного отверждаемого раствора смолы за эксплуатационную колонну.

Поставленная задача решается тем, что способ ремонта скважины, включающий последовательную закачку в интервал изоляции отверждаемого раствора смолы и цементного раствора, отличается тем, что закачку производят через НКТ, башмак которой установлен как можно ближе к интервалу перфорации, но не ближе 20 м, отверждаемый раствор смолы доводят до башмака НКТ при открытом затрубном пространстве, после чего закрывают затрубное пространство и продавливают часть объема за эксплуатационную колонну водой или гидрофобным агентом так, чтобы отверждаемый раствор смолы полностью вышел из НКТ и остался в стволе скважины на уровне башмака, затем при открытом затрубном пространстве через НКТ подают цементный раствор и доводят его до башмака НКТ, вытесняя при этом воду или гидрофобный агент из НКТ в затрубное пространство, после чего при закрытом затрубном пространстве производят закачку цементного раствора на максимально возможном расходе, чтобы зоной смешения была зона под башмаком НКТ над интервалом перфорации, поднимают НКТ и разбуривают мост в стволе скважины после окончания периода ожидания затвердевания тампонажного камня; причем закачивают объем отверждаемого раствора смолы, достаточный для заполнения им микротрещин цементного камня в области заколонной циркуляции воды и для попадания его в водоносный пласт и в продуктивный пласт на глубину не более длины перфорационных отверстий, и объем цементного раствора, достаточный для изоляции крупных трещин в области заколонной циркуляции воды, заполнения перфорационных отверстий и формирования цементного моста в стволе скважины.

При необходимости закачку производят через компоновку НКТ, в которую дополнительно включают пакер.

В качестве смолы закачивают смолу, отверждаемую отвердителем с щелочным или нейтральным рН.

В качестве смолы закачивают фенолрезорциноформальдегидную смолу, отверждаемую отвердителем с нейтральным рН.

В качестве смолы используют ацетоноформальдегидную смолу, отверждаемую отвердителем с щелочным рН.

Способ осуществляется следующей последовательностью операций.

1. Последовательная закачка в интервал изоляции, с периодическим открытием и закрытием затрубного пространства, необходимых и достаточных - обоснованных - объемов отверждаемого раствора смолы и цементного раствора через НКТ, башмак которой установлен как можно ближе к интервалу перфорации, но не ближе 20 м от него.

Для минимизации зоны смешения весьма существенна указанная глубина спуска колонны НКТ и закачка цементного раствора на максимальном расходе сразу после закачки смолы, не дожидаясь ее отверждения. В таких условиях формируется наименьшая по объему зона смешения под башмаком НКТ над интервалом перфорации.

2. Подъем НКТ. Скважину оставляют на период ожидания затвердевания тампонажного камня.

3. После окончания периода ожидания затвердевания тампонажного камня разбуривают мост в стволе скважины.

Первоначально башмак НКТ устанавливают на 20 м выше верхних отверстий интервала перфорации продуктивного пласта, например, в соответствии с расчетами

([3], с.170-171). В соответствии с ними длина участка колонны, на котором происходит смешение реагентов, и объем зоны смешения изменяются однонаправлено, то есть необходимо устанавливать башмак НКТ как можно ближе к интервалу перфорации. Уменьшить данное расстояние до величины менее 20 м не представляется возможным в связи с неизбежным размыванием цементно-смоляного раствора при обратной промывке скважины и опасностью неполного перекрытия мостом интервала перфорации.

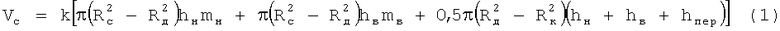

При открытом затрубном пространстве до башмака НКТ доводят отверждаемый раствор смолы, после чего закрывают затрубное пространство и продавливают часть объема за эксплуатационную колонну (ЭК), например, водой или каким-либо гидрофобным агентом так, чтобы отверждаемый раствор смолы полностью вышел из НКТ и остался в стволе скважины на уровне башмака НКТ (вода или гидрофобный агент при этом остаются в НКТ). Необходимый объем отверждаемого раствора смолы (Vc, м3) определяется по формуле (1).

,

,

где k - коэффициент разбавления отверждаемого раствора смолы водой в НКТ в процессе ее закачки,

Rc - радиус закачки смолы в нефтяной пласт, м,

Rд - радиус скважины по долоту, м,

Rв - радиус закачки смолы в водоносный пласт, м,

hн - толщина нефтяного пласта, м,

mн - пористость нефтяного пласта,

hв - толщина водоносного пласта, м,

mв - пористость водоносного пласта,

Rк - внешний радиус обсадной колонны, м,

hпер - толщина перемычки между продуктивным и водоносным пластом.

В результате закачки происходит частичное попадание отверждаемого раствора смолы в продуктивный и водоносный пласты, а также заполнение микротрещин цементного камня в области заколонной циркуляции воды.

В связи с этим, первое слагаемое в формуле определяет объем отверждаемого раствора смолы, попадающий в продуктивный пласт. Второе слагаемое определяет объем отверждаемого раствора смолы, попадающий в водоносный пласт. Третье слагаемое определяет объем отверждаемого раствора смолы, необходимый для изоляции микротрещин в области заколонной циркуляции воды. При этом радиус закачки смолы в нефтяной пласт не может превышать длину перфорационных отверстий, так как это сделает невозможным последующее освоение продуктивного пласта. В случае использования гидрофобного агента коэффициент k принимает значение 1, при использовании воды - более 1, причем может рассчитываться, например, с учетом формул, представленных в [3]. Радиусы закачивания отверждаемого раствора смолы в продуктивный и водоносный пласты могут определяться, например, на основании численного эксперимента, как описано в [6], или исходя из соотношения проводимостей (произведения проницаемостей на толщину) продуктивного и водоносного пластов.

При приемистости интервала изоляции более 500 м3/сут (при давлении на устье 100 атм и менее) для предотвращения непроизводительного расхода смоляного раствора потребуется предварительное снижение приемистости с использованием гелеобразующих или эмульсионных составов до порядка 300 м3/сут.

Затем при открытом затрубном пространстве через НКТ подают цементный раствор и доводят его до башмака НКТ (вода или гидрофобный агент при этом вытесняется в затрубное пространство).

При закрытом затрубном пространстве под давлением производят закачку цементного раствора на максимально возможном расходе, зависящем от приемистости интервала перфорации, конструктивных особенностей цементировочного агрегата и наличия в компоновке НКТ пакера (например, при приемистости 300 м3/сут при максимально допустимом давлении на устье скважины 100 атм (меньше давления опрессовки эксплуатационной колонны), для цементировочного агрегата ЦА-320 расход составит 3,3 л/с). При использовании в компоновке пакера максимально допустимое давление не ограничивается давлением опрессовки эксплуатационной колонны, а следовательно, и расход может быть увеличен.

При этом в зоне под башмаком НКТ над интервалом перфорации происходит его смешение с отверждаемым раствором смолы за счет взаимной конвективной и турбулентной диффузии цементного раствора и отверждаемого раствора смолы [3].

Установленный авторами режим закачки оторочек необходимых и достаточных объемов цементного раствора и отверждаемого раствора смолы позволяет сформировать наименьшую по объему зону смешения. Это приведет к повышению эффективности ремонта, поскольку в зоне смешения с плавно меняющимися концентрациями компонентов от 1% до 99% образуется тампонажный камень, прочность которого на некоторых интервалах зоны смешения (при некоторых соотношениях объемов отверждаемого раствора смолы и цементного раствора) может оказаться ниже прочности камня, полученного из отдельных компонентов (фиг.1).

Цементный раствор, а также получающийся при перемешивании цементно-смоляной раствор, не способны к проникновению в пористую среду, в результате чего после заполнения крупных трещин начинается рост давления. По достижении минимально возможного расхода, обусловленного конструкцией агрегата, при максимальном допустимом давлении закачку останавливают.

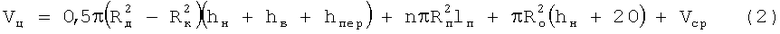

Необходимый объем цементного раствора (Vц, м3) рассчитывается по формуле (2).

,

,

где Rд - радиус скважины по долоту, м,

Rк - внешний радиус обсадной колонны, м,

hн - толщина нефтяного пласта, м,

hв - толщина водоносного пласта, м,

hпер - толщина перемычки между продуктивным и водоносным пластом, м,

n - плотность перфорации, отверстий/м,

Rп - радиус перфорационных отверстий, м,

lп - длина перфорационных отверстий, м,

Rо - внутренний радиус обсадной колонны, м,

Vcp - объем срезки цементного раствора, м3.

В результате закачки происходит попадание цементного раствора (включая образовавшийся в зоне смешения цементно-смоляной раствор) в крупные трещины в цементном кольце за колонной и перфорационные отверстия, а также формирование моста в стволе скважины. В связи с этим первое слагаемое в формуле (2) определяет объем цементного раствора, необходимый для изоляции крупных трещин в области заколонной циркуляции воды. Второе слагаемое определяет объем цементного раствора, попадающий в перфорационные отверстия продуктивного пласта. Третье слагаемое определяет объем, приходящийся на цементный мост в стволе скважины (его протяженность складывается из толщины продуктивного пласта и расстояния 20 м выше по стволу скважины). Четвертое слагаемое определяет объем срезки цементного раствора после окончания его продавки в область заколонной циркуляции воды.

По достижении давления опрессовки эксплуатационной колонны продавливание цементного раствора водой прекращается.

Осуществляют обратную промывку и подъем НКТ на 50-100 м выше интервала перфорации нефтяного пласта. Скважину оставляют на ожидание затвердевания тампонажного камня.

При ожидаемом давлении на устье более 100 атм (в условиях низкой приемистости или поглотительной способности интервала изоляции) закачку производят через компоновку НКТ, в которую дополнительно включают пакер.

Пример

Приведем пример проведения ремонта скважины по заявляемому способу.

Например, имеем скважину, в которой геофизическими исследованиями установлено плохое качество цементного кольца и обусловленная этим заколонная циркуляция жидкости. Интервал, подлежащий изоляции (интервал перфорации), находится на глубине 2500 м; его приемистость - 300 м3/сут. Пусть Rд=0,108 м; Rк=0,084 м; Rc=0,3 м; Rв=0,3 м; hн=5 м; mн=0,2; hв=10 м; mв=0,2; hпер=10 м; n=20 отверстий/м; Rп=0,01 м; lп=0,5 м; Rо=0,07 м.

Рассмотрим технологию последовательной закачки отверждаемого раствора смолы и цементного раствора.

Примем коэффициент разбавления k равным 1 (продавка гидрофобной жидкостью), и рассчитаем необходимый объем отверждаемого раствора смолы по формуле (1): Vc=0,9 м3.

Башмак НКТ установим на 20 м выше верхних отверстий интервала перфорации продуктивного пласта. При открытом затрубном пространстве до башмака НКТ доведем отверждаемый раствор смолы, после чего закроем затрубное пространство и продавим часть объема за ЭК так, чтобы отверждаемый раствор смолы полностью вышел из НКТ и остался в стволе скважины на уровне башмака НКТ (гидрофобный агент при этом останется в НКТ).

Примем объем срезки Vcp равным 0,2 м3, и определим необходимый объем цементного раствора по формуле (2): Vц=0,8 м3.

Откроем затрубное пространство, через НКТ подадим цементный раствор и доведем его до башмака НКТ (гидрофобный агент при этом будет вытеснен в затрубное пространство).

Закроем затрубное пространство и произведем закачку цементного раствора цементировочным агрегатом ЦА-320 на 3 скорости при давлении 100 атм (давление опрессовки эксплуатационной колонны) с расходом 3,3 л/с. При этом в зоне под башмаком НКТ над интервалом перфорации будет происходить его смешение с отверждаемым раствором смолы. Объем зоны смешения, рассчитанный в соответствии с [3], составит 0,28 м3, т.е. около 16% от суммарного объема отверждаемого раствора смолы и цементного раствора.

По достижении давления опрессовки эксплуатационной колонны или минимально возможного расхода продавливание цементного раствора прекратим. Осуществим обратную промывку скважины и подъем НКТ на 50-100 м выше интервала перфорации нефтяного пласта. Скважину оставим на период ожидания затвердевания тампонажного камня.

Для сравнения: объем зоны смешения отверждаемого раствора смолы и цементного раствора по известному способу-аналогу [2] (последовательная закачка с расходом, например, 0,5 л/с, через НКТ, например, внутренним диаметром 0,062 м) составит 0,54 м3, т.е. практически в 2 раза больше, чем по предлагаемому способу, и это соответствует приблизительно 32% от суммарного объема отверждаемого раствора смолы и цементного раствора. Так как в указанной области будет формироваться тампонажный камень, прочность которого ниже прочности цементного и смоляного камня, указанный способ [2] следует признать менее эффективным.

Преимущество предлагаемого способа относительно прототипа заключается в более высокой технологичности и эффективности ввиду предупреждения смешивания отверждаемого раствора смолы и цементного раствора в НКТ и минимизации объема зоны смешения цементного раствора и отверждаемого раствора смолы вне НКТ, без применения разделительной жидкости и прочих буферных жидкостей и с обоснованием объемов отверждаемого раствора смолы и цементного раствора.

Источники информации

1. Патент РФ №2323325. Способ изоляции зоны поглощения пласта / Крючков В.И., Ибрагимов Н.Г., Хисамов Р.С. и др. // Опубл. 27.04.2008 г.

2. A.V.Sakhan, А.А.Chegodaeva, and V.V.Gorbunov. Remedial Cementing at High Temperatures (Case Study: Oilfields of Rosneft-Stavropolneftegaz). Paper SPE 135986 presented at the 2010 SPE Russian Oil & Gas Technical conference held in Moscow, Russia, 26-28 Oct. 2010.

3. Блажевич B.A., Умрихина E.H., Уметбаев В.Г. Ремонтно-изоляционные работы при эксплуатации нефтяных месторождений. М.: «Недра», 1981. - 237 с.

4. Патент РФ №2237797. Способ изоляции зон водопритока в скважине / Маннанов Ф.Н., Михайлов Е.Л., Кадыров P.P. и др. // Опубл. 10.10.2004 г.

5. Булатов А.И., Мариампольский Н.А. Регулирование технологических показателей тампонажных растворов. М.: «Недра», 1988. - 224 с.

6. Ильясов A.M. Моделирование процесса ликвидации заколонной циркуляции жидкости / A.M.Ильясов, И.Ю.Ломакина, А.В.Корнилов [и др.] // ОАО НПФ «Геофизика». Сборник статей аспирантов и молодых специалистов. - Уфа: «НПФ «Геофизика», 2009. - Вып.6. - С.80-90.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА СКВАЖИНЫ | 2011 |

|

RU2484234C1 |

| СПОСОБ ИЗОЛЯЦИОННЫХ РАБОТ В ДОБЫВАЮЩЕЙ СКВАЖИНЕ | 2009 |

|

RU2389865C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| СПОСОБ ИЗОЛЯЦИИ ПЛАСТОВ ЦЕМЕНТОСИЛИКАТНЫМИ РАСТВОРАМИ | 2012 |

|

RU2519262C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЗАКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ | 2005 |

|

RU2286438C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОНОСНЫХ ПЛАСТОВ | 2005 |

|

RU2299308C2 |

| СПОСОБ РАЗОБЩЕНИЯ ПЛАСТОВ В СКВАЖИНЕ | 1999 |

|

RU2183265C2 |

| СПОСОБ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2004 |

|

RU2273723C2 |

| Способ ликвидации заколонной циркуляции | 2023 |

|

RU2808347C1 |

| Способ проведения водоизоляционных работ в добывающей скважине, вскрывшей водонефтяную залежь | 2017 |

|

RU2661935C1 |

Изобретение относится к нефтегазовой промышленности, а именно к способам ремонта скважин, подверженных заколонной циркуляции воды вследствие нарушения целостности цементного камня. Последовательно закачивают отверждаемый раствор смолы и цементный раствор. При этом, закачку производят через НКТ, башмак которой установлен как можно ближе к интервалу перфорации, но не ближе 20 м. В качестве смолы закачивают смолу, отверждаемую отвердителем с щелочным или нейтральным рН. За счет минимизации по объему зоны смешения смоляного и цементного раствора над интервалом перфорации достигается повышенная прочность тампонажного камня. 4 з.п. ф-лы, 1 пр., 1 ил.

1. Способ ремонта скважины, включающий последовательную закачку в интервал изоляции отверждаемого раствора смолы и цементного раствора, отличающийся тем, что закачку производят через НКТ, башмак которой установлен как можно ближе к интервалу перфорации, но не ближе 20 м, отверждаемый раствор смолы доводят до башмака НКТ при открытом затрубном пространстве, после чего закрывают затрубное пространство и продавливают часть объема за эксплуатационную колонну водой или гидрофобным агентом так, чтобы отверждаемый раствор смолы полностью вышел из НКТ и остался в стволе скважины на уровне башмака, затем при открытом затрубном пространстве через НКТ подают цементный раствор и доводят его до башмака НКТ, вытесняя при этом воду или гидрофобный агент из НКТ в затрубное пространство, после чего при закрытом затрубном пространстве производят закачку цементного раствора на максимально возможном расходе, чтобы зоной смешения была зона под башмаком НКТ над интервалом перфорации, поднимают НКТ и разбуривают мост в стволе скважины после окончания периода ожидания затвердевания тампонажного камня; причем закачивают объем отверждаемого раствора смолы, достаточный для заполнения им микротрещин цементного камня в области заколонной циркуляции воды и для попадания его в водоносный пласт и в продуктивный пласт на глубину не более длины перфорационных отверстий, и объем цементного раствора, достаточный для изоляции крупных трещин в области заколонной циркуляции воды, заполнения перфорационных отверстий и формирования цементного моста в стволе скважины.

2. Способ ремонта скважины по п.1, отличающийся тем, что закачку производят через компоновку НКТ, в которую дополнительно включают пакер.

3. Способ ремонта скважины по п.1, отличающийся тем, что в качестве смолы закачивают смолу, отверждаемую отвердителем с щелочным или нейтральным рН.

4. Способ ремонта скважины по п.1, отличающийся тем, что в качестве смолы закачивают фенолрезорциноформальдегидную смолу, отверждаемую отвердителем с нейтральным рН.

5. Способ ремонта скважины по п.1, отличающийся тем, что в качестве смолы используют ацетоноформальдегидную смолу, отверждаемую отвердителем с щелочным рН.

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2008 |

|

RU2382172C1 |

| Способ цементирования скважин | 1982 |

|

SU1099053A1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ВОДОПРИТОКА В СКВАЖИНЕ | 2003 |

|

RU2237797C1 |

| СПОСОБ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2004 |

|

RU2273723C2 |

| СПОСОБ ИЗОЛЯЦИИ ЗОНЫ ПОГЛОЩЕНИЯ ПЛАСТА | 2006 |

|

RU2323325C2 |

| СПОСОБ ИЗОЛЯЦИОННЫХ РАБОТ В ДОБЫВАЮЩЕЙ СКВАЖИНЕ | 2009 |

|

RU2389865C1 |

| US 4936385 А, 26.05.1990. | |||

Авторы

Даты

2013-05-27—Публикация

2011-11-29—Подача