Предлагаемое изобретение относится к оборудованию для диспергирования и смешения вязких веществ и может быть использовано в химической, пищевой, медицинской промышленности, а также в строительстве, например для получения бетонных смесей.

Наиболее близким к предлагаемому техническому решению является смеситель, включающий плоские лопатки, закрепленные на ступице вала привода смесителя радиально равномерно по окружности, дисковую насадку, соединенную с лопатками и имеющую форму тела вращения с криволинейной выпуклой поверхностью (см. патент RU №90705, опубл. 20.01.2010).

Недостатком его является высокие затраты на переработку материала, низкая производительность, низкое качество получаемого продукта, поскольку исходный материал не доходит до рабочей зоны смесителя.

Технической задачей предлагаемого изобретения является снижение затрат на переработку материала, повышение производительности, повышение качества получаемого в смесителе продукта, обеспечение подачи материала в рабочую зону, возможность получения мелко-ячеистого пенно- или газобетона.

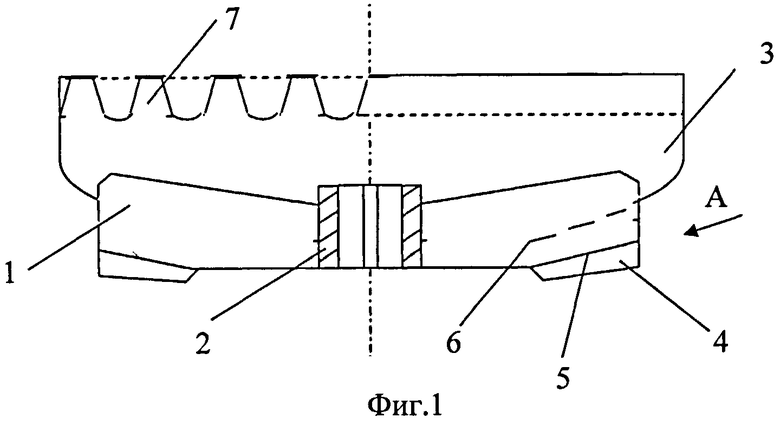

Для решения поставленной технической задачи смеситель включает плоские лопатки, закрепленные на ступице вала привода смесителя радиально равномерно по окружности, дисковую насадку, соединенную с лопатками и имеющую форму тела вращения с криволинейной выпуклой поверхностью, причем на конце каждой лопатки выполнена отбортовка, отогнутая по линии параллельной касательной к точке сопряжения внешней поверхности дисковой насадки и лопатки на угол 30-45° от плоскости лопатки, причем эта точка находится в наиболее близкой от оси вала привода точке сопряжения, при этом периферийная часть дисковой насадки может быть выполнена в виде трапецеидальных зубьев, причем зубья дисковой насадки через один отогнуты во внешнюю сторону.

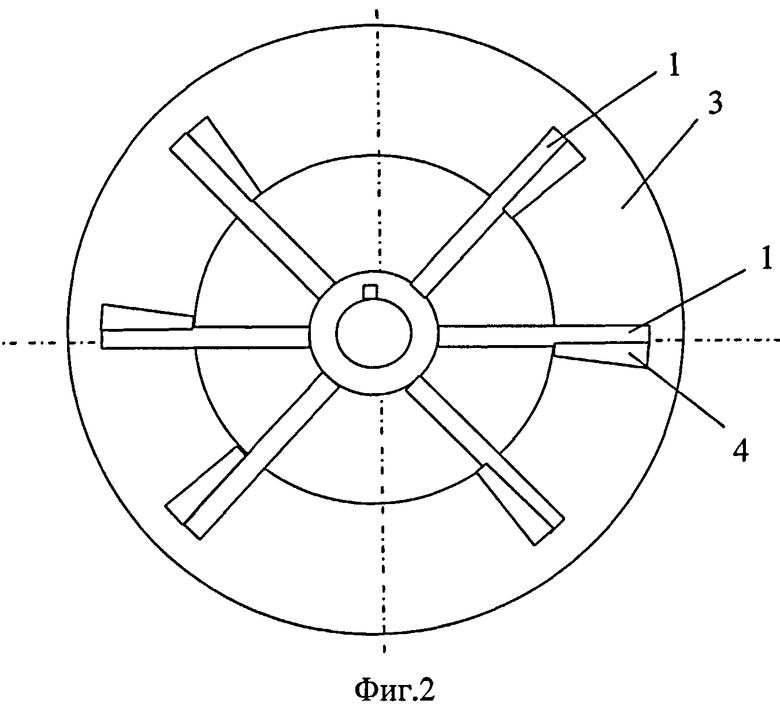

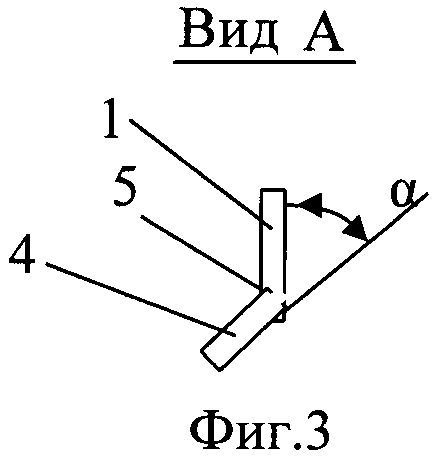

Отличительной особенностью предлагаемого технического решения является то, что на конце каждой лопатки выполнена отбортовка, отогнутая по линии параллельной касательной к точке сопряжения внешней поверхности дисковой насадки и лопатки на угол 30-45° от плоскости лопатки, причем эта точка находится в наиболее близкой от оси вала привода точке сопряжения, при этом периферийная часть дисковой насадки может быть выполнена в виде трапецеидальных зубьев, причем зубья дисковой насадки через один отогнуты во внешнюю сторону. Сущность технического решения поясняется чертежами, где на фиг.1 показан вид на смеситель сбоку, на фиг.2 - вид сверху на фиг.1, на фиг.3 - вид по стрелке А на фиг.1.

Смеситель включает плоские лопатки 1, закрепленные на ступице 2 вала привода смесителя радиально равномерно по окружности, дисковую насадку 3, соединенную с лопатками 1 и имеющую форму тела вращения с криволинейной выпуклой поверхностью. На конце каждой лопатки 1 выполнена отбортовка 4, отогнутая по линии 5 параллельной касательной к точке 6 сопряжения внешней поверхности дисковой насадки 3 и лопатки 1 на угол 30-45° от плоскости лопатки 1. Точка 6 находится в наиболее близкой от оси вала привода точке сопряжения, при этом периферийная часть дисковой насадки может быть выполнена в виде трапецеидальных зубьев 7, причем зубья дисковой насадки через один могут быть отогнуты во внешнюю сторону.

Работа устройства заключается в следующем. Перемешиваемый материал в смесителе находится под воздействием вращающихся лопаток 1 и по дисковой насадке 3 поступает к зубьям 7 с двух сторон, изнутри и снаружи насадки 3. В этом месте происходит завихрение потоков и возникает микрокавитация, ультразвуковое диспергирование и интенсивное смешение исходных компонентов материала.

Отогнутые зубья позволяют расширить зону циркуляции материалов вплоть до стенок рабочей емкости.

Отбортовка 4 обеспечивает увеличение восходящих (аксиальных) течений при вращении вала по часовой стрелке. Это позволяет довести поток до зубьев 7, у которого происходит процесс смешения компонентов. При вращении в обратную сторону отбортовка 4 понижает аксиальные (вдоль оси смесителя) течения и одновременно увеличивает радиальные течения материала, что позволяет ускорить выгрузку материала, а также снижает вероятность схватывания материала внутри смесителя.

Такое выполнение лопатки позволяет при вращении вала мешалки в сторону ее отгиба создать аксиальные течения (вдоль оси вала) для жидкостей, не смачивающих поверхности обтекания (жиры, глицерин и т.д.), и значительно увеличить аксиальные течения для смачивающих жидкостей.

Такое выполнение устройства позволяет создать микрокавитацию в веществе перемешиваемого материала. Измельчение исходных материалов происходит под действием ударных волн, сопровождающих микрокавитацию. Все это интенсифицирует процесс диспергирования и смешения исходных материалов и позволяет повысить производительность устройства и снизить энергозатраты, особенно для не смачиваемых жидкостей.

Изготовлены и проведены испытания опытных образцов. Результаты испытаний опытных образцов смесителя показали на возможность получения изделий из бетонных и газобетонных смесей с увеличением прочности на изгиб в два раза и на сжатие на 30% по сравнению с существующими технологиями и используемым оборудованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 2011 |

|

RU2478037C1 |

| Шнековый смеситель сыпучих материалов | 2016 |

|

RU2616709C1 |

| СОПЛО ДЛЯ СОЗДАНИЯ РЕАКТИВНОЙ ГАЗОВОЙ И ЖИДКОСТНОЙ СТРУИ ДЛЯ СМЕСТИТЕЛЕЙ | 2016 |

|

RU2644604C1 |

| ГЕНЕРАТОР АЭРОЗОЛЬНЫЙ ВЕНТИЛЯТОРНЫЙ МЕХАНИЧЕСКОГО РАСПЫЛЕНИЯ С РЕГУЛИРОВАНИЕМ ДИСПЕРСНОСТИ, ПОЛИДИСПЕРСНОСТИ И АНИЗОТРОПИИ АЭРОЗОЛЬНОГО ПОТОКА | 2004 |

|

RU2262393C1 |

| ДИСКОВЫЙ КУЛЬТИВАТОР | 2017 |

|

RU2661380C2 |

| Смеситель-диспергатор | 1989 |

|

SU1662656A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2505349C1 |

| ТУРБИННЫЙ СМЕСИТЕЛЬ КАУЧУКОВОЙ КРОШКИ С РАСТВОРИТЕЛЕМ | 2013 |

|

RU2535719C1 |

| СПОСОБ СМЕРЧЕВОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ СПЛОШНОЙ СРЕДЫ, СМЕРЧЕВОЙ ПРЕОБРАЗОВАТЕЛЬ ЭНЕРГИИ (ВАРИАНТЫ), ПРЕОБРАЗОВАТЕЛЬ СОЛНЕЧНОЙ ЭНЕРГИИ, СПОСОБ МАГНИТОТЕПЛОВОГО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ, СМЕРЧЕВОЙ ПРЕОБРАЗОВАТЕЛЬ МАГНИТОТЕПЛОВОЙ ЭНЕРГИИ, СМЕРЧЕВОЙ НАГНЕТАТЕЛЬ И СМЕРЧЕВАЯ ТУРБИНА | 2008 |

|

RU2386857C1 |

| СУДОВОЙ ДВИЖИТЕЛЬ ШИШКОВА | 1995 |

|

RU2106283C1 |

Изобретение относится к оборудованию для диспергирования и смешения вязких веществ и может быть использовано в химической, пищевой, медицинской промышленности, а также в строительстве, например для получения бетонных смесей. Смеситель включает плоские лопатки, закрепленные на ступице вала привода смесителя радиально равномерно по окружности, дисковую насадку, соединенную с лопатками и имеющую форму тела вращения с криволинейной выпуклой поверхностью. На конце каждой лопатки выполнена отбортовка, отогнутая по линии, параллельной касательной к точке сопряжения внешней поверхности дисковой насадки и лопатки на угол 30-45° от плоскости лопатки, причем эта точка находится в наиболее близкой от оси вала привода точке сопряжения. Технический результат состоит в снижении затрат на переработку материала, повышении производительности, качества получаемого продукта. 3 ил.

Смеситель, включающий плоские лопатки, закрепленные на ступице вала привода смесителя радиально равномерно по окружности, дисковую насадку, соединенную с лопатками и имеющую форму тела вращения с криволинейной выпуклой поверхностью, отличающийся тем, что на конце каждой лопатки выполнена отбортовка, отогнутая по линии, параллельной касательной к точке сопряжения внешней поверхности дисковой насадки и лопатки на угол 30-45° от плоскости лопатки, причем эта точка находится в наиболее близкой от оси вала привода точке сопряжения.

| Шугоуказатель | 1949 |

|

SU90705A1 |

| Гидравлическая передача, могущая служить насосом | 1921 |

|

SU371A1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ ТВЕРДЫХ И ЖИДКИХ ВЕЩЕСТВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2079353C1 |

| Перемешивающее устройство | 1985 |

|

SU1308372A1 |

| US 6568844 B1, 27.05.2003 | |||

| US 6715912 B2, 06.04.2004. | |||

Авторы

Даты

2013-06-10—Публикация

2012-01-10—Подача