Настоящее изобретение относится к способу проверки степени старения катализатора (а точнее каталитического нейтрализатора) на борту транспортного средства. Подобный способ основан на использовании встроенной системы диагностирования. Под проверяемым катализатором преимущественно подразумевается катализатор окисления (а точнее каталитический нейтрализатор окислительного типа), используемый для нейтрализации отработавших газов (ОГ) дизельных двигателей.

В качестве меры, отражающей степень старения катализатора, обычно используется его начальная рабочая температура. Под начальной рабочей температурой Т50 катализатора подразумевается та его температура, по достижении которой он обеспечивает превращение данного вредного вещества в количестве 50% в безвредные компоненты. Обычно каждому вредному веществу соответствует собственная начальная рабочая температура катализатора.

Применительно к катализатору окисления речь идет о его начальной рабочей температуре, при которой начинается превращение моноксида углерода, и о начальной рабочей температуре, при которой начинается превращение углеводородов.

В настоящее время существует целый ряд предложений по контролю активности катализатора на борту транспортного средства. Согласно ЕР 1136671 В1 для проверки остаточной каталитической активности катализатора определяют разность между фактической температурой на выходе катализатора и начальной рабочей температурой свежего катализатора, при которой на нем начинается превращение моноксида углерода, а также измеряют степень превращения моноксида углерода. В том случае, когда измеренная степень превращения моноксида углерода оказывается меньше некоторого предельного значения, а температура на выходе катализатора в то же время на задаваемую величину превышает начальную рабочую температуру свежего катализатора, то на основании этого делается вывод об утрате катализатором своей каталитической активности.

В WO 92/03643 для контроля каталитической активности катализатора, через который проходят ОГ, предлагается измерять температуру катализатора вдоль направления потока ОГ по всей протяженности катализатора или в нескольких его точках с определением среднего значения температуры, а также измерять температуру катализатора в по меньшей мере одной точке с определением локального значения температуры и сравнивать с ним среднее значение температуры для возможности оценки таким путем состояния катализатора.

В WO 95/17588 описан способ проверки способности катализатора по превращению вредных веществ, содержащихся в ОГ автомобильных двигателей внутреннего сгорания (ДВС), заключающийся в измерении температуры по ходу потока ОГ за катализатором непосредственно вблизи него. При этом сначала измеряют температуру в начале и в конце каждого из заданного количества периодов работы автомобильного ДВС на холостом ходу, следующих за периодом его работы в режиме принудительного холостого хода, после чего определяют разность между измеренными значениями температуры. Затем суммируют все результаты измерения температуры, а также суммируют длительность всех периодов работы ДВС на холостом ходу и после этого вычисляют среднее частное этих результатов. Определенный таким путем средний градиент сравнивают с заданным предельным значением, при превышении которого катализатор классифицируют как неработоспособный.

В JP 04-060106 для оценки степени старения катализатора предлагается в нормальном режиме работы ДВС смещать соотношение между количествами воздуха и топлива в рабочей смеси в сторону обогащенной смеси и проверять, находится ли возрастающий в результате этого температурный градиент в допустимых пределах.

В DE 4330997 А1 описан способ контроля начальных рабочих характеристик катализаторной системы в выпускном тракте, ведущем от ДВС. Начальные рабочие характеристики катализаторной системы зависят от ее способности обеспечивать превращение вредных веществ в той ее части, которая является первой на пути прохождения через нее потока ОГ. Согласно DE 4330997 А1 способность этой части катализаторной системы обеспечивать превращение вредных веществ можно определять по температурной характеристике, получаемой при подаче в катализаторную систему смеси из воздуха и несгоревшего топлива.

В WO 01/49989 А1 описан ДВС для автомобиля с катализатором. В катализатор можно подавать углеводороды. Температура ОГ за катализатором измеряется датчиком температуры. Под управлением блока управления в ОГ в точке перед катализатором можно подавать дополнительный воздух. На основании происходящего в результате этого повышения температуры ОГ в катализаторе и/или за ним блок управления может определять способность катализатора обеспечивать превращение вредных веществ.

Согласно ЕР 1052385 А2 для диагностики окисляющих углеводороды свойств катализатора, расположенного в выпускном тракте, ведущем от ДВС, на такте выпуска ОГ из цилиндра ДВС подают дополнительное топливо. При этом контролируют изменение температуры ОГ за катализатором. При остающейся ниже некоторого порогового значения величине повышения температуры катализатор классифицируют как неработоспособный.

В US 6408616 В1 описан способ определения активности катализатора на борту транспортного средства. С этой целью в ОГ в точке перед катализатором на протяжении определенного промежутка времени подают углеводороды и измеряют повышение температуры, обусловленное сгоранием этих углеводородов на катализаторе. Путем сравнения с ожидаемым повышением температуры можно сделать вывод о степени старения катализатора. Для измерения температуры ОГ такой способ требует наличия по термоэлементу перед и за катализатором. Недостаток этого способа состоит в том, что он позволяет констатировать лишь факт уже произошедшей потери катализатором своей работоспособности. Подобный способ не позволяет контролировать увеличивающуюся степень старения катализатора. Оценка состояния катализатора этим способом возможна лишь при тех температурах ОГ, которые близки к фактической начальной рабочей температуре катализатора. Вследствие этого каждый процесс измерения сопряжен с повышенным выбросом несгоревших углеводородов в окружающую среду.

В основу настоящего изобретения была положена задача разработать способ проверки степени старения катализатора, каковой способ на основании результатов простых измерений позволял бы судить об уровне окислительной активности катализатора и степени его старения.

Указанная задача решается с помощью способа, заявленного в п.1 формулы изобретения. Различные предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы.

Заявленный в главном пункте формулы изобретения способ относится к проверке степени старения катализатора для снижения токсичности содержащих горючие компоненты отработавших газов (ОГ) двигателя транспортного средства, на котором проверку степени старения катализатора проводят в рабочих условиях. Способ отличается тем, что измеряют временной температурный профиль за катализатором, определяют временную задержку между изменением рабочих условий и обусловленным этим изменением температуры ОГ за катализатором и на основании такой временной задержки делают вывод о степени старения катализатора, причем для оценки степени старения катализатора анализируют задержку между началом изменения рабочих условий катализатора и появлением характеристического признака временного температурного профиля ОГ за катализатором и в качестве характеристического признака используют подъем или спад временного температурного профиля либо его максимум.

Изменение рабочих условий катализатора приводит к изменению выделяющегося в нем в результате каталитического превращения вредных веществ тепла и тем самым также к изменению температуры ОГ за катализатором. При этом температура ОГ за катализатором изменяется в ответ на изменение рабочих условий с задержкой. Такая задержка объясняется тем, что теплота реакции сначала выделяется в катализаторе и должна переместиться отработавшими газами к выходу катализатора. Длительность наблюдаемой задержки зависит от места нахождения зоны реакции, а тем самым и от положения профиля тепловыделения в катализаторе. Положение профиля тепловыделения в свою очередь зависит от степени активности, соответственно степени старения катализатора. По этой причине на основании измеримой задержки временного температурного профиля за катализатором можно сделать вывод о степени активности катализатора.

Согласно изобретению, таким образом, измеряют временной температурный профиль за катализатором, который является следствием изменения рабочих условий катализатора. Далее, для оценки степени старения катализатора анализируют наблюдаемую задержку между началом изменения рабочих условий катализатора и появлением характеристического признака временного температурного профиля ОГ за катализатором, причем в качестве такого характеристического признака используют подъем или спад временного температурного профиля либо его максимум.

Для практической реализации предлагаемого в изобретении способа измеренные временные задержки необходимо соотнести с активностью катализатора. Наиболее простое решение заключается в использовании в этих целях предварительно составленной таблицы, в которой степень старения катализатора представлена в зависимости от измеренной задержки, при этом параметром служит режим работы катализатора перед началом проверки степени его старения. За меру, отражающую степень старения катализатора, в данном случае можно принять, например, его фактическую начальную рабочую температуру. Режим работы катализатора характеризуется температурой, составом и массовым расходом ОГ перед входом в катализатор. Эти параметры напрямую зависят от частоты вращения вала двигателя и его нагрузки. Данные, содержащиеся в подобной таблице, можно получать экспериментальным путем либо путем выполнения модельных расчетов. Другая возможность соотнесения измеренной задержки со степенью старения катализатора заключается в использовании математической модели.

В другом варианте можно вычислять задержку появления характеристического признака для предельного катализатора и для оценки степени старения катализатора сравнивать ее с измеренной задержкой. Под предельным катализатором в данном контексте подразумевается катализатор, который все еще позволяет соблюдать предельно допустимые показатели токсичности ОГ при испытании в соответствии с законодательно предписанными ездовыми циклами. В US 6408616 В1 описан помимо прочего способ изготовления подобного катализатора.

Рабочие условия катализатора предпочтительно изменять в течение периода времени Δt путем повышения концентрации горючих компонентов в ОГ перед их входом в катализатор. К подобным горючим компонентам ОГ относятся такие известные вредные вещества, как моноксид углерода (СО), углеводороды (НС) и водород (H2). Концентрацию горючих компонентов в ОГ можно повышать простым путем, изменяя режим работы двигателя, например, путем довпрыскивания топлива в двигатель транспортного средства или путем впрыскивания топлива в ОГ на участке между двигателем транспортного средства и катализатором.

Повышение концентрации горючих компонентов ОГ определяет измеряемое повышение температуры на выходе катализатора. Поэтому для надежного и достоверного определения временного температурного профиля концентрацию горючих компонентов в ОГ предпочтительно повышать настолько, чтобы амплитуда температурного профиля за катализатором составляла по меньшей мере 5°С, предпочтительно по меньшей мере 10°С. Наиболее же предпочтительно выбирать такую концентрацию вредных веществ, при которой амплитуда температурного профиля за катализатором составляет от 20 до 50°С. В том случае, когда амплитуда температурного профиля превышает примерно 50°С, возникает опасность термического повреждения катализатора в результате проведения самой проверки степени его старения.

Наиболее приемлемо лишь кратковременное повышение концентрации горючих компонентов ОГ, прежде всего моноксида углерода и/или углеводородов. Такое кратковременное повышение концентрации вредных веществ в ОГ ниже обозначается как импульсный скачок концентрации вредных веществ или импульсный скачок концентрации СО/НС, а происходящее во времени изменение температуры за катализатором - как временной температурный профиль. Период времени Δt, соответствующий длительности подобного импульсного скачка концентрации вредных веществ, можно выбирать в пределах от 1 до 10 с. В любом случае период времени Δt должен быть значительно короче периода времени, который необходим для перемещения осевого температурного профиля от входа катализатора до его выхода. В предпочтительном варианте период времени Δt должен составлять лишь от одной десятой до четверти от длительности указанного перемещения температурного профиля.

На происходящее во времени изменение температуры ОГ за катализатором наряду с выделяющейся в катализаторе теплотой реакции влияет также происходящее во времени изменение температуры ОГ перед их входом в катализатор. Как описано ниже, продолжительность измерения температурного профиля за катализатором составляет примерно 1 мин при обычных условиях. В течение этого времени может измениться режим работы двигателя транспортного средства, в результате чего могут исказиться результаты измерений. По этой причине проверку степени старения катализатора предпочтительно проводить в том случае, когда сохраняется постоянный режим работы транспортного средства, т.е., например, при длительном движении по скоростной автомобильной дороге (автомагистрали). При значительном изменении рабочих условий в процессе проверки степени старения катализатора ее результаты аннулируются.

Однако аннулирование результатов проверки степени старения катализатора при изменяющихся рабочих условиях не обязательно в том случае, когда непостоянство рабочих условий транспортного средства учитывают при проверке степени старения катализатора за счет того, что вычисляют ожидаемый температурный профиль за катализатором для режимов работы при проверке степени старения катализатора без повышения концентрации горючих компонентов и вычитают из измеренного температурного профиля.

Ниже изобретение поясняется на примере использования коротких импульсных скачков концентрации вредных веществ для изменения рабочих условий катализатора. Существующие при этом условия поясняются со ссылкой на прилагаемые к описанию чертежи, на которых показано:

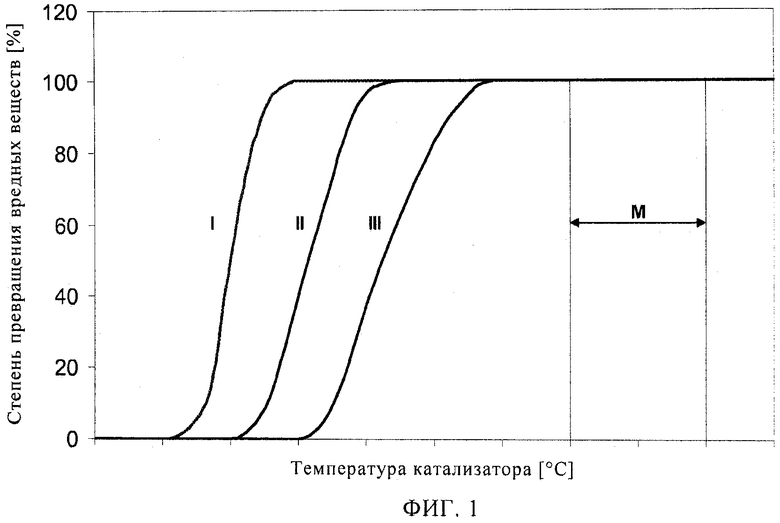

на фиг.1 - графики изменения степени превращения вредных веществ катализатором в зависимости от его температуры для трех различных показателей степени старения катализатора,

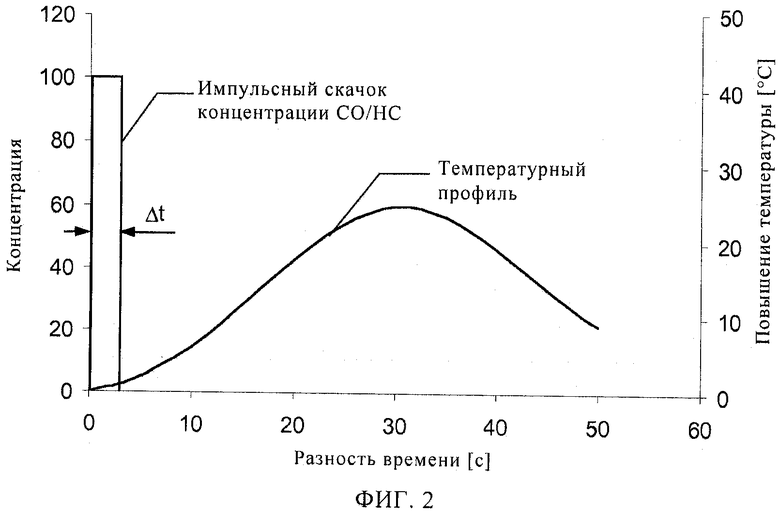

на фиг.2 - график, на котором представлены импульсный скачок концентрации вредных веществ и временной температурный профиль за катализатором,

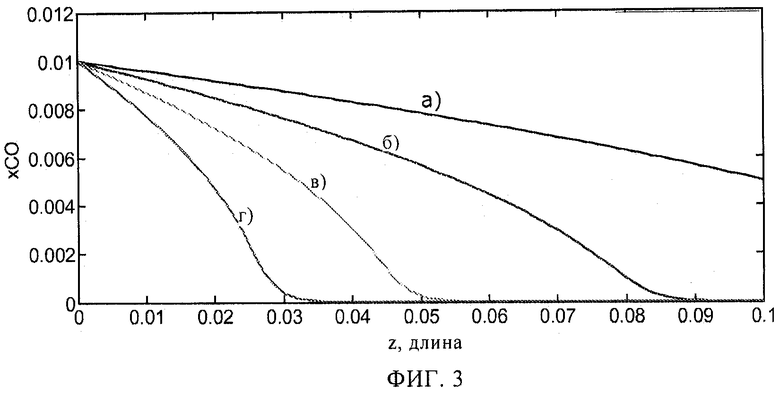

на фиг.3 - профили концентрации моноксида углерода в катализаторе для различных температур выше начальной рабочей температуры,

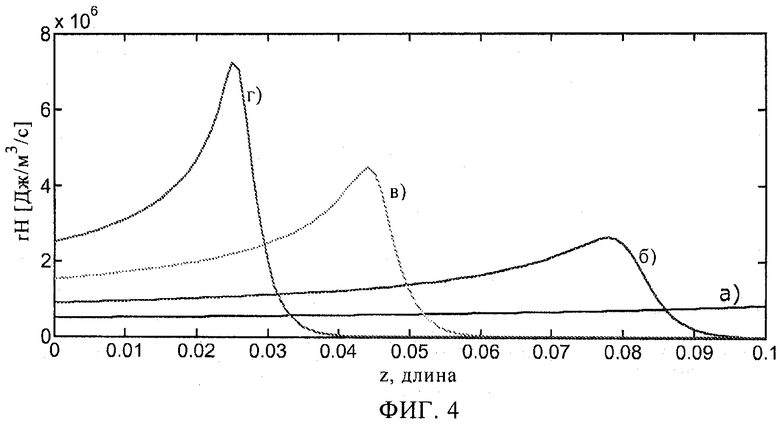

на фиг.4 - профили тепловыделения,

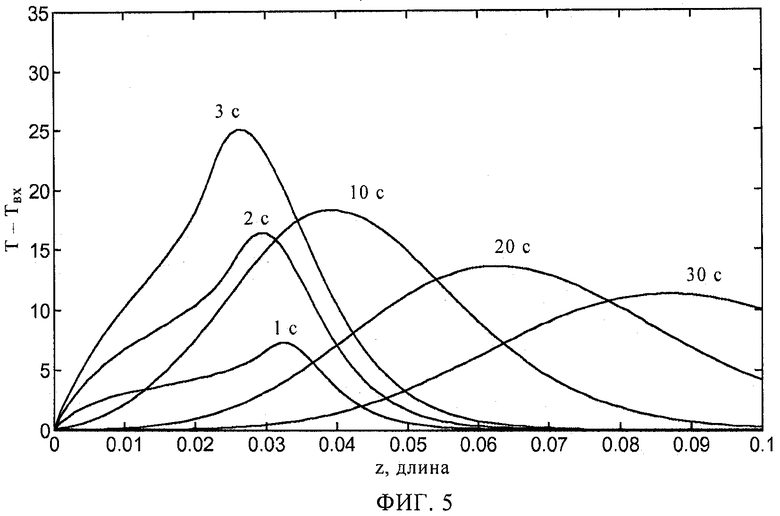

на фиг.5 - временное изменение температурного профиля в катализаторе,

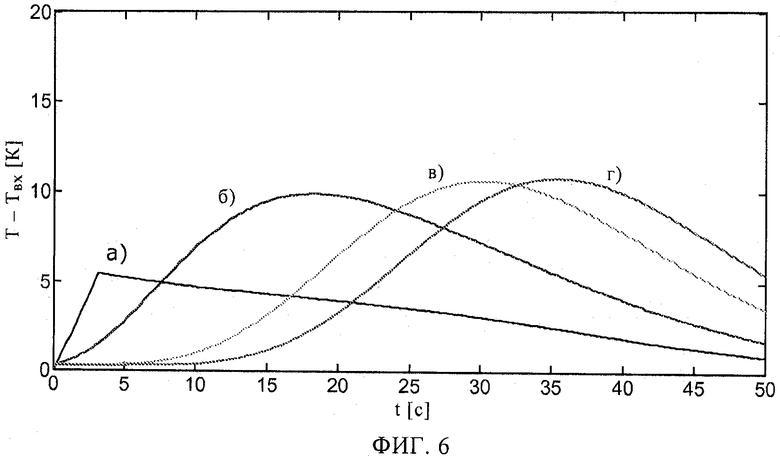

на фиг.6 - временное изменение температуры на выходе катализатора после 3-секундного импульсного скачка концентрации СО и

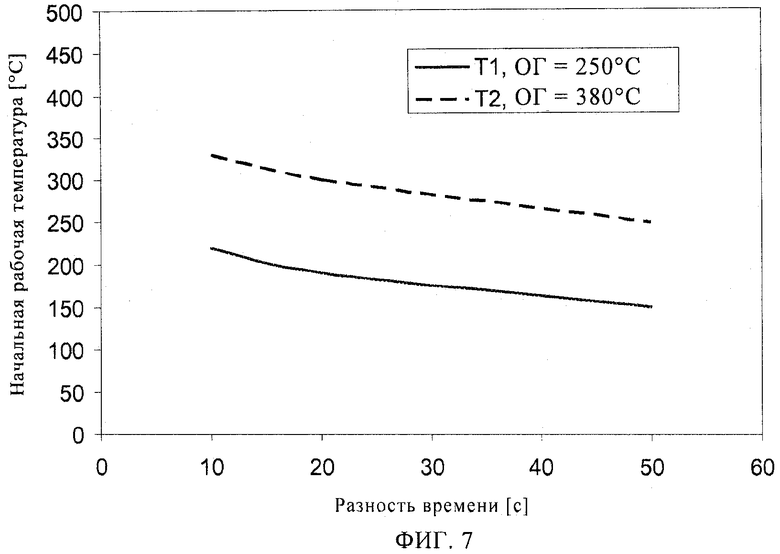

на фиг.7 - диаграмма, иллюстрирующая принципиальную зависимость начальной рабочей температуры от измеренной разности времени между моментом начала проверки и моментом появления максимума временного температурного профиля за катализатором.

На фиг.1 показаны графики изменения степени превращения вредных веществ катализатором (в данном случае речь идет о сгорании горючих компонентов ОГ) в зависимости от его температуры для трех различных показателей степени его старения I, II и III. По таким кривым можно определять начальные рабочие температуры для каждой степени старения катализатора. Цифрой I обозначена, например, кривая, отражающая изменение степени превращения вредных веществ свежим катализатором, а цифрой III обозначена кривая, отражающая изменение степени превращения вредных веществ значительно состарившимся катализатором. Обычно даже у катализатора, степень превращения которым вредных веществ уже не удовлетворяет законодательно установленным требованиям, существуют температурные области выше начальной рабочей температуры, в которых степень превращения вредных веществ приближается к степени превращения вредных веществ свежим катализатором. Такая температурная область обозначена на фиг.1, например, буквой М.

Поэтому проверку степени старения катализатора предпочтительно проводить при таких температурах ОГ перед их входом в катализатор, которые лежат в интервале, в котором степень превращения горючих компонентов ОГ даже состарившимся катализатором все еще остается такой же, что и свежим катализатором. Благодаря этому практически полностью исключается обусловленный процессом проверки степени старения катализатора нежелательный выброс вредных веществ, поскольку при таких температурах ОГ катализатор обладает активностью, достаточно высокой для полного превращения вредных веществ, дополнительно подаваемых для проведения процесса проверки степени старения катализатора.

Превращение, например, моноксида углерода (СО) и углеводородов (НС) на катализаторах на основе благородных металлов тормозится самими этими веществами. Каталитическое превращение таких компонентов ОГ является, таким образом, самоускоряющимся процессом, поскольку в результате лишь один раз начавшегося превращения вредных веществ после превращения их части происходит ускорение дальнейшей реакции. Вследствие такого самоускоряющегося характера процесс превращения вредных веществ протекает с неравномерным распределением по всему катализатору, а вместо этого вдоль катализатора формируется локально ограниченный осевой профиль тепловыделения и тем самым осевой температурный профиль.

В том случае, когда температура ОГ перед их входом в катализатор значительно превышает его начальную рабочую температуру, горючие компоненты ОГ полностью сгорают уже на коротком участке за входом в катализатор и нагревают его вдоль этого участка. Далее по ходу своего потока ОГ контактируют с пока еще более холодными частями катализатора и отдают ему возможно переносимое ими тепло. Поэтому вскоре после начала импульсного скачка концентрации вредных веществ не наблюдается никакого повышения температуры выходящих из катализатора ОГ, хотя длительность прохождения ОГ через катализатор при обычных для систем снижения токсичности ОГ значениях среднечасовой скорости их подачи (объемной скорости) составляет лишь доли секунды. По завершении импульсного скачка концентрации вредных веществ осевой температурный профиль лишь постепенно смещается к выходу катализатора. Такое смещение осевого температурного профиля происходит во взаимодействии с проходящими через катализатор ОГ и зависит от термических свойств катализатора, прежде всего от его теплопроводности и его теплоемкости.

На фиг.2 показан график, на котором представлены импульсный скачок концентрации вредных веществ (в данном случае импульсный скачок концентрации СО/НС) и температурный профиль за катализатором в функции разности времени между моментом начала импульсного скачка концентрации вредных веществ и мгновенным моментом. Проверку степени старения катализатора начинают с кратковременного повышения концентрации горючих вредных компонентов ОГ перед катализатором в период времени Δt. Одновременно с этим измеряют повышение температуры за катализатором. Чем активнее катализатор при выбранной температуре ОГ, тем позже повышается температура ОГ за катализатором, поскольку на активном катализаторе превращение поступающих в него вредных веществ происходит вскоре после их входа в него с сопутствующим повышением температуры катализатора в этом месте. Заметное повышение температуры ОГ за катализатором наблюдается лишь после того, как нагретая зона катализатора переместится к его выходу вследствие теплопроводности и взаимодействия с ОГ. В том же случае, когда температура ОГ на входе в катализатор точно соответствует его начальной рабочей температуре, превращение вредных веществ распределяется вдоль всего катализатора таким образом, что на его выходе степень превращения вредных веществ равняется точно 50%. Превращение вредных веществ на выходе катализатора приводит из-за высокой объемной скорости ОГ к исключительно быстрому повышению их температуры за катализатором. Тем самым справедливо следующее утверждение: чем активнее катализатор при данной температуре ОГ на его входе, тем позднее температурный профиль ОГ достигает за катализатором своего максимума.

Рассмотренные выше взаимосвязи позволяют на основании временного температурного профиля за катализатором определять осевой профиль тепловыделения в катализаторе. Необходимые для этого методы вычислений известны специалистам в данной области. На основании профиля тепловыделения в катализаторе в конечном итоге можно определить фактическую начальную рабочую температуру катализатора, при которой на нем начинается превращение поступающих в него вредных веществ.

Для проверки степени старения катализатора кратковременно повышают концентрацию вредных веществ в ОГ. По этой причине существует опасность обусловленного такой проверкой увеличения выброса вредных веществ транспортным средством. Такое увеличение выброса вредных веществ можно практически полностью предотвратить, если проводить проверку степени старения катализатора лишь при температурах ОГ, которые превышают его начальную рабочую температуру. По мере старения катализатора его окислительная активность снижается, а начальная рабочая температура повышается. Поэтому проверку степени старения катализатора предпочтительно проводить при температурах ОГ, которые превышают определенную при предыдущей проверке фактическую начальную рабочую температуру катализатора. Наиболее же предпочтительно проводить проверку степени старения катализатора при температурах ОГ, которые на 10-100°С, прежде всего на 10-50°С, превышают определенные при предыдущей проверке фактические начальные рабочие температуры катализатора.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа положенная в основу изобретения задача решается путем выполнения следующих стадий:

а) в ОГ перед их входом в катализатор в течение периода времени Δt подают дополнительные количества горючих компонентов,

б) измеряют временной температурный профиль ОГ за катализатором вследствие тепловыделения при сгорании дополнительных количеств горючих компонентов на катализаторе,

в) определяют разность времени между моментом начала подачи дополнительных количеств горючих компонентов и моментом появления максимума температурного профиля за катализатором и

г) в том случае, когда указанная разность времени оказывается меньше заданного значения, выдают сигнал о серьезном повреждении катализатора.

Фактическую начальную рабочую температуру катализатора в этом случае можно определять следующим путем. Предварительно составляют таблицу для данного катализатора, которая содержит значения начальной рабочей температуры катализатора для различных значений степени его старения в зависимости от измеренной согласно изобретению разности времени. Параметром при этом служит режим работы двигателя, характеризуемый нагрузкой и частотой вращения его вала. На фиг.7 в графическом виде представлены данные, содержащиеся в подобной таблице, при этом в качестве параметра использовалась, например, лишь температура ОГ перед началом проверки степени старения катализатора. По этой диаграмме можно при известной температуре ОГ на входе в катализатор и измеренной разности времени определить фактическую начальную рабочую температуру катализатора и использовать ее при выборе температуры ОГ при следующей проверке степени старения катализатора.

В другом варианте фактическую начальную рабочую температуру катализатора можно определять путем выполнения модельных расчетов на основании измеренного временного температурного профиля.

Дополнительные количества горючих компонентов можно подавать в ОГ перед их входом в катализатор следующими различными путями: путем изменения режима работы двигателя, например путем довпрыскивания топлива, путем изменения момента воспламенения в сторону более позднего или путем многоступенчатого сгорания рабочей смеси, путем впрыскивания топлива в выпускной трубопровод или путем добавления богатого водородом газа, полученного риформингом топлива.

Пример

Процессы, происходящие в катализаторе при проверке степени его старения, исследовали с помощью коммерческой программы вычислений, используя в качестве импульсного скачка концентрации вредных веществ импульсный скачок концентрации только СО. Результаты таких модельных расчетов в графическом виде представлены на фиг.3-6 и служат для дальнейшего пояснения изобретения.

На фиг.3 и 4 показаны профили концентрации моноксида углерода и соответствующие профили тепловыделения в катализаторе при постоянных параметрах ОГ, при этом начальную рабочую температуру катализатора, при которой начинается превращение моноксида углерода, принимали равной 200°С, концентрацию моноксида углерода перед катализатором принимали постоянной и равной 1 об.%, а объемную скорость ОГ принимали равной 36000 ч-1, что соответствует десятикратной смене ОГ в катализаторе в секунду. Длину катализатора принимали равной 10 см (0,1 м). Вычисления проводили для следующих четырех разных значений температуры ОГ перед их входом в катализатор:

кривые а): ТОГ=200°С (соответствует начальной рабочей температуре);

кривые б): ТОГ=220°С;

кривые в): ТОГ=240°С;

кривые г): ТОГ=260°С.

На фиг.3 в графическом виде представлены рассчитанные профили концентрации моноксида углерода вдоль катализатора. При температуре ОГ, равной начальной рабочей температуре катализатора (кривая а)), степень превращения моноксида углерода в конце катализатора по определению составляет лишь 50%. При температурах ОГ, которые на 20°С выше начальной рабочей температуры катализатора, моноксид углерода уже полностью превращается в катализаторе. С увеличением температуры ОГ место, в котором происходит превращение моноксида углерода, постепенно смещается ближе ко входу в катализатор. При этом с увеличением степени превращения моноксида углерода на катализаторе на основе благородного металла становится явно заметным самоускорение окисления моноксида углерода: превращение моноксида углерода ускоряется с уменьшением его концентрации в ОГ.

На фиг.4 в графическом виде представлены профили тепловыделения, полученные на основании показанных на фиг.3 профилей концентрации моноксида углерода. В этом случае также можно констатировать, что тепловыделение происходит не равномерно на всей длине катализатора, а локально ограниченно. При температурах ОГ выше начальной рабочей температуры катализатора вследствие самоускорения реакции проявляется явно выраженный максимум. С увеличением температуры ОГ положение такого максимума смещается ближе ко входу в катализатор.

Таким образом, измеряя температурный профиль вдоль катализатора, в принципе можно получить информацию о его начальной рабочей температуре. С этой целью, однако, температурный профиль необходимо с достаточно высокой точностью определять проведением измерений в нескольких точках по длине катализатора. Подобный подход технически сложен в реализации и связан со значительными затратами.

Согласно же изобретению измеряют только временной температурный профиль за катализатором, используя датчик температуры. Такой датчик температуры можно легко поместить в то место, где все выходящие из катализатора отдельные потоки ОГ тщательно перемешаны между собой и позволяют тем самым получать достоверные результаты измерения температуры. Однако измерение временного температурного профиля за катализатором требует кратковременной подачи в катализатор горючих компонентов ОГ в повышенных концентрациях. В этом случае можно легко измерить происходящее при этом временнóе изменение температуры ОГ за катализатором.

Для модельных расчетов, результаты которых в графическом виде представлены на фиг.5 и 6, принимались те же условия касательно начальной рабочей температуры катализатора, объемной скорости ОГ и длины катализатора, что и для расчетов при постоянных параметрах ОГ, результаты которых представлены на фиг.3 и 4. В отличие от расчетов при постоянных параметрах ОГ в данном случае предполагалась лишь импульсная подача моноксида углерода в ОГ в точке перед катализатором при длительности импульса, равной 3 с, и при концентрации моноксида углерода при ее импульсном скачке, равной 1 об.%.

На фиг.5 в графическом виде представлены рассчитанные осевые температурные профили катализатора для температуры ОГ перед ним, равной 240°С, и для различных моментов времени после начала импульсного скачка концентрации СО. По оси ординат отложена разность между температурой Т катализатора в соответствующем месте по его длине и температурой Твх ОГ перед катализатором. Поскольку температура Твх ОГ явно выше начальной рабочей температуры катализатора (200°С), моноксид углерода, добавленный в ОГ за счет импульсного скачка его концентрации, полностью сгорает уже в первой половине катализатора и создает в нем осевой температурный профиль, который в основном соответствует профилю тепловыделения. Во взаимодействии с ОГ, а также благодаря термическим свойствам катализатора температурный профиль в нем смещается по ходу потока ОГ к выходу катализатора и при этом расширяется. По истечении примерно 30 с максимум температурного профиля оказывается у выхода катализатора.

У выхода катализатора локальный температурный профиль можно измерять в виде зависящего от времени температурного профиля. Получаемые при этом временные температурные профили за катализатором для указанных выше четырех разных температур а), б), в) и г) ОГ перед катализатором в графическом виде представлены на фиг.6. Чем больше температура ОГ превышает начальную рабочую температуру катализатора, тем больше разность времени между моментом начала подачи моноксида углерода и моментом появления максимума временного температурного профиля за катализатором.

Предлагаемый в изобретении способ требует применения по меньшей мере одного датчика температуры для измерения температуры ОГ за катализатором. Температура ОГ перед катализатором в предпочтительном варианте вычисляется системой управления двигателем на основании его фактических рабочих параметров. В другом варианте можно также предусмотреть и второй датчик температуры перед катализатором. К датчикам температуры, прежде всего к датчику температуры за катализатором, предъявляются лишь невысокие требования касательно точности измерения температуры и долговременной стабильности, поскольку значение в основном имеет не абсолютная величина температуры, а лишь временнáя задержка, например, появления максимума температурной характеристики.

Преимущество предлагаемого в изобретении способа состоит в возможности работы при температуре, которая значительно превышает начальную рабочую температуру катализатора, благодаря чему даже в случае состарившегося катализатора в процессе проверки степени его старения все еще обеспечивается полное превращение вредных веществ, концентрация которых была повышена в результате ее импульсного скачка. Таким путем удается избежать обусловленного проверкой степени старения катализатора дополнительного выброса вредных веществ.

Изобретение относится к способу проверки степени старения катализатора на борту транспортного средства. Сущность изобретения: способ проверки степени старения катализатора для снижения токсичности содержащих горючие компоненты отработавших газов (ОГ) двигателя транспортного средства, на котором проверку степени старения катализатора проводят в рабочих условиях, измеряют временной температурный профиль за катализатором, определяют временную задержку между изменением рабочих условий и обусловленным этим изменением температуры ОГ за катализатором и на основании такой временной задержки делают вывод о степени старения катализатора, причем для оценки степени старения катализатора анализируют задержку между началом изменения рабочих условий катализатора и появлением характеристического признака временного температурного профиля ОГ за катализатором и в качестве характеристического признака используют подъем или спад временного температурного профиля либо его максимум. Техническим результатом изобретения является обеспечение проверки степени старения катализатора температурах ОГ, которые значительно превышают начальную рабочую температуру катализатора. Тем самым исключается повышенный выброс вредных веществ, обусловленный импульсным увеличением их концентрации в ОГ с целью проверки степени старения катализатора. 16 з.п. ф-лы, 7 ил.

1. Способ проверки степени старения катализатора для снижения токсичности содержащих горючие компоненты отработавших газов (ОГ) двигателя транспортного средства, на котором проверку степени старения катализатора проводят в рабочих условиях, отличающийся тем, что измеряют временной температурный профиль за катализатором, определяют временную задержку между изменением рабочих условий и обусловленным этим изменением температуры ОГ за катализатором и на основании такой временной задержки делают вывод о степени старения катализатора, причем для оценки степени старения катализатора анализируют задержку между началом изменения рабочих условий катализатора и появлением характеристического признака временного температурного профиля ОГ за катализатором и в качестве характеристического признака используют подъем или спад временного температурного профиля либо его максимум.

2. Способ по п.1, отличающийся тем, что степень старения катализатора определяют на основании измеренной задержки с помощью предварительно составленной таблицы, в которой степень старения катализатора представлена в зависимости от измеренной задержки, при этом параметром служит режим работы катализатора перед началом проверки степени его старения.

3. Способ по п.2, отличающийся тем, что данные, содержащиеся в таблице, получают экспериментальным путем либо путем выполнения модельных расчетов.

4. Способ по п.1, отличающийся тем, что степень старения катализатора определяют на основании измеренной задержки с помощью математической модели.

5. Способ по п.1, отличающийся тем, что вычисляют задержку появления характеристического признака для предельного катализатора и для оценки степени старения катализатора сравнивают ее с измеренной задержкой.

6. Способ по одному из предыдущих пунктов, отличающийся тем, что для проверки степени старения катализатора рабочие условия катализатора изменяют в течение периода времени Δt путем повышения концентрации горючих компонентов в ОГ перед их входом в катализатор.

7. Способ по п.6, отличающийся тем, что горючие компоненты представляют собой или содержат моноксид углерода и/или углеводороды.

8. Способ по п.7, отличающийся тем, что концентрацию горючих компонентов в ОГ повышают путем довпрыскивания топлива в двигатель транспортного средства или путем впрыскивания топлива в ОГ на участке между двигателем транспортного средства и катализатором.

9. Способ по п.6, отличающийся тем, что концентрацию горючих компонентов в ОГ повышают настолько, что амплитуда температурного профиля за катализатором составляет по меньшей мере 5°С вследствие сгорания горючих компонентов на катализаторе.

10. Способ по п.6, отличающийся тем, что период времени Δt задают равным от 1 до 10 с.

11. Способ по п.6, отличающийся тем, что проверку степени старения катализатора проводят в том случае, когда сохраняется постоянный режим работы транспортного средства.

12. Способ по п.6, отличающийся тем, что непостоянство рабочих условий транспортного средства учитывают при проверке степени старения катализатора за счет того, что вычисляют ожидаемый температурный профиль за катализатором для режимов работы при проверке степени старения катализатора без повышения концентрации горючих компонентов и вычитают из измеренного температурного профиля.

13. Способ по п.1, отличающийся тем, что проверку степени старения катализатора проводят только при таких температурах ОГ перед катализатором, которые лежат в интервале, в котором степень превращения горючих компонентов ОГ даже состарившимся катализатором аналогична таковой у свежего катализатора.

14. Способ по п.1, отличающийся тем, что

а) в ОГ перед их входом в катализатор в течение периода времени Δt подают дополнительные количества горючих компонентов,

б) измеряют временной температурный профиль ОГ за катализатором вследствие тепловыделения при сгорании дополнительных количеств горючих компонентов на катализаторе,

в) определяют разность времени между моментом начала подачи дополнительных количеств горючих компонентов и моментом появления максимума температурного профиля за катализатором и

г) в том случае, когда указанная разность времени оказывается меньше заданного значения, выдают сигнал о серьезном повреждении катализатора.

15. Способ по п.14, отличающийся тем, что фактическую начальную рабочую температуру катализатора определяют на основании измеренной разности времени между началом подачи дополнительных количеств горючих компонентов и появлением максимума температурного профиля за катализатором по предварительно составленной таблице, которая содержит значения начальной рабочей температуры катализатора в зависимости от измеренной разности времени, при этом параметром служит режим работы двигателя.

16. Способ по п.15, отличающийся тем, что проверку степени старения катализатора проводят лишь при таких температурах ОГ перед катализатором, которые превышают определенную при предыдущей проверке фактическую начальную рабочую температуру катализатора.

17. Способ по п.16, отличающийся тем, что проверку степени старения катализатора проводят лишь при таких температурах ОГ перед катализатором, которые на 10-100°С превышают определенную при предыдущей проверке фактическую начальную рабочую температуру катализатора.

| WO 9517588 A1, 29.06.1995 | |||

| СПОСОБ ДИАГНОСТИКИ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, ПРЕЖДЕ ВСЕГО ТРАНСПОРТНОГО СРЕДСТВА, БЛОК УПРАВЛЕНИЯ И ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2256083C2 |

| DE 4330997 A1, 16.03.1995 | |||

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ КАТАЛИТИЧЕСКОГО НЕЙТРАЛИЗАТОРА ОТРАБОТАВШИХ ГАЗОВ | 2001 |

|

RU2267619C2 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ КАТАЛИЗАТОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР | 1991 |

|

RU2082888C1 |

Авторы

Даты

2013-06-10—Публикация

2008-08-29—Подача