Данное изобретение относится к установкам и способам для сепарации жидких/твердых веществ, более конкретно к устройству для извлечения осадков, полученных в результате дисковой фильтрации под давлением, и к соответствующему способу извлечения.

В уровне техники, и в частности в патенте Франции №1215168 предложены устройства для дисковой фильтрации под давлением.

Устройство такого типа содержит камеру, образованную герметизированным резервуаром, в котором расположены диски, покрытые обшивкой из фильтрующей ткани и установленные на вращающемся валу, по меньшей мере одну впускную трубу для загружаемой жидкости с твердыми частицами, по меньшей мере одну выпускную трубу для фильтрата и бункер, предназначенный для сбора агломерированных твердых частиц и выполненный удлиненным в его нижней части при помощи воздушного шлюза, образованного между по меньшей мере двумя элементами для временного закрытия.

Способ фильтрации под давлением требует применения герметизированной и прочной камеры, а также устройства для извлечения твердых отложений или сухих осадков.

Однако с другой стороны, имеется возможность повышения эффективности сепарации, обработки суспензий при высоких температурах и обеспечения улучшенного осушения осадков.

Устройства данного типа, в частности, применяются в сахарной промышленности и горнодобывающей промышленности.

Осадки, осушаемые под давлением, становятся слишком сухими и не могут быть извлечены обычными насосными средствами.

Некоторые извлекающие устройства содержат воздушный шлюз, образованный двумя запорными клапанами ножевого типа или плоскими затворами, которые создают проблемы при техническом обслуживании и, кроме того, не обеспечивают возможности регулирования скорости извлечения, что создает повышенную опасность возникновения ударов, обусловленных случайным или внезапным падением осадков, содержащихся в шлюзе.

Целью данного изобретения является устранение указанных технических проблем эффективным и удовлетворительным способом.

Указанная цель достигается в соответствии с данным изобретением при помощи устройства для извлечения осадков, полученных в результате фильтрации под давлением из герметизированного резервуара, в котором расположены вращающиеся фильтры и который содержит бункер, предназначенный для сбора твердых частиц и выполненный удлиненным в его нижней части при помощи воздушного шлюза, образованного между по меньшей мере двумя элементами для временного закрытия, отличающегося тем, что каждый элемент для временного закрытия содержит вращающийся вал, который расположен поперечно в воздушном шлюзе и на котором установлен по меньшей мере один комплект из двух диаметрально противоположных радиальных лопастей, общая площадь поверхности которых приблизительно соответствует площади поперечного сечения воздушного шлюза, а также периферические уплотнительные средства, установленные на внутренней стенке воздушного шлюза, обращенной к торцевому краю указанных лопастей.

В соответствии с одной предпочтительной характерной особенностью указанное устройство содержит поворотный скребок, предназначенный для сбора отделенных от дисков осадков в нижней части бункера.

В соответствии с другой предпочтительной характерной особенностью бункер и/или воздушный шлюз снабжены по меньшей мере одним датчиком, предназначенным для определения уровня твердого вещества.

В соответствии с еще одной характерной особенностью вращающиеся валы закрывающих элементов приводятся в действие при помощи двигателей с регулируемой скоростью вращения/редукторных двигателей.

Предпочтительно редукторные двигатели присоединены к указанным датчикам уровня.

В соответствии с еще одной характерной особенностью воздушный шлюз содержит поддерживающий давление клапан, который обеспечивает соединение с резервуаром под давлением, и декомпрессионный клапан, который обеспечивает сообщение с атмосферой.

Предпочтительно декомпрессионный клапан присоединен к циклону, предназначенному для сбора пыли.

В соответствии с конкретным вариантом выполнения на вращающемся валу установлено по меньшей мере два комплекта равноотстоящих радиальных лопастей.

В соответствии с другим вариантом выполнения на вращающемся валу установлено по меньшей мере два вильчатых элемента, которые прикреплены радиально на каждой стороне лопастей.

Количество и относительное расположение лопастей и вильчатых элементов зависит от реологических свойств извлекаемого твердого вещества.

В соответствии с другим вариантом указанные уплотнительные средства содержат надувное уплотнение, установленное на цилиндрическом корпусе, который вставлен между двух фланцев, один из которых выполнен на конце воздушного шлюза.

Другим предметом изобретения является способ извлечения осадков, отличающийся тем, что воздушный шлюз присоединяют к резервуару под давлением, постоянно измеряют уровень осадков в бункере путем его сравнения с отсчетным максимальным уровнем, при достижении которого автоматически обеспечивается открытие верхнего закрывающего элемента, затем измеряют уровень заполнения воздушного шлюза, который после его заполнения автоматически закрывает верхний закрывающий элемент, затем изолируют воздушный шлюз от резервуара и обеспечивают его сообщение с атмосферой, а нижний закрывающий элемент открывают для извлечения осадков.

Предпочтительно закрывающие элементы уплотняют и запирают путем расширения периферического уплотнения, расположенного у кромки радиальных лопастей, при этом указанные элементы открывают и высвобождают путем предварительного выпуска текучей среды из уплотнения, после чего приводят во вращение валы, на которых установлены указанные лопасти.

Предпочтительно осадки извлекают из резервуара объемным способом со скоростью, пропорциональной скорости вращения валов.

Перемещение вала прекращается вследствие проксимальных контактов при расположении комплекта из двух радиальных лопастей, образующих диск, в плоскости уплотнения, перпендикулярной продольной оси воздушного шлюза.

Указанные устройство и способ обеспечивают возможность регулирования скорости извлечения твердого вещества, а также возможность, благодаря предварительному выпуску текучей среды из уплотнения, предотвращения трения, которое приводит к износу, в частности, в абразивной среде.

В данном изобретении применяется простой способ извлечения, который может быть реализован непрерывно или полунепрерывно и может быть полностью автоматизирован.

Изобретение станет более понятным при прочтении нижеследующего описания, выполненного со ссылкой на прилагаемые чертежи, на которых:

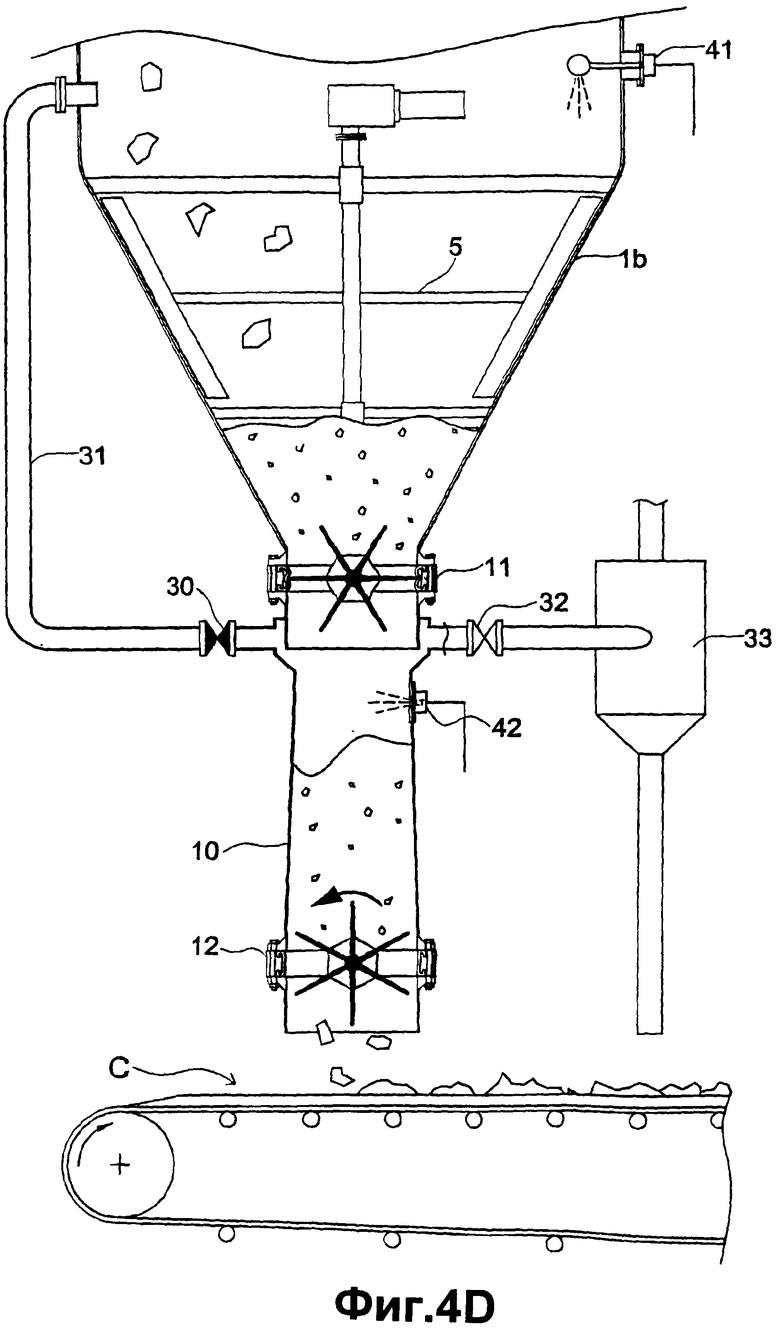

фиг.1 изображает схематический общий вид установки для фильтрации под давлением, содержащей вариант выполнения предложенного устройства для извлечения осадков,

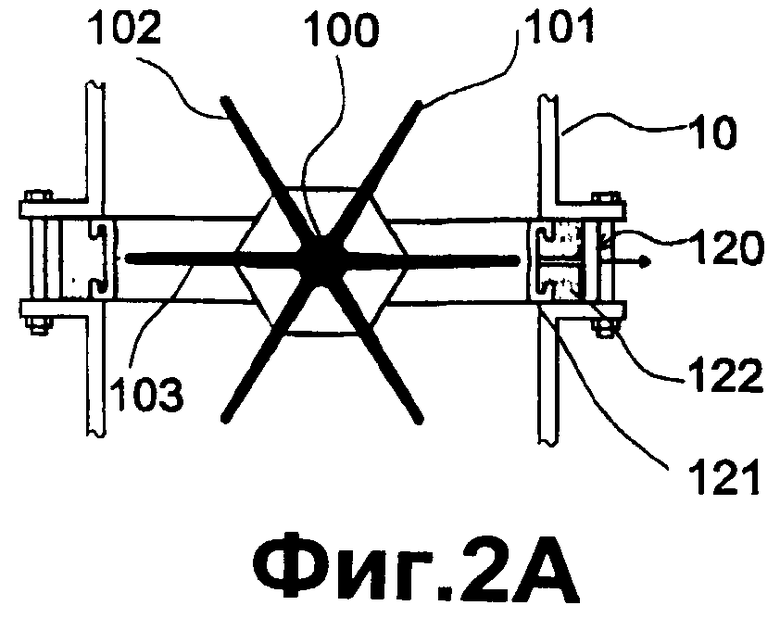

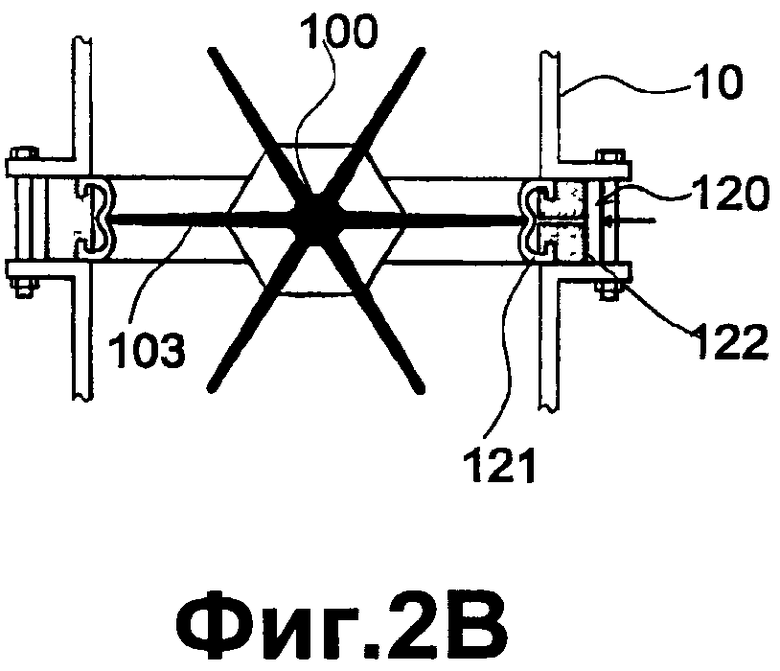

фиг.2А и 2В изображают разрезы варианта выполнения предложенного извлекающего устройства,

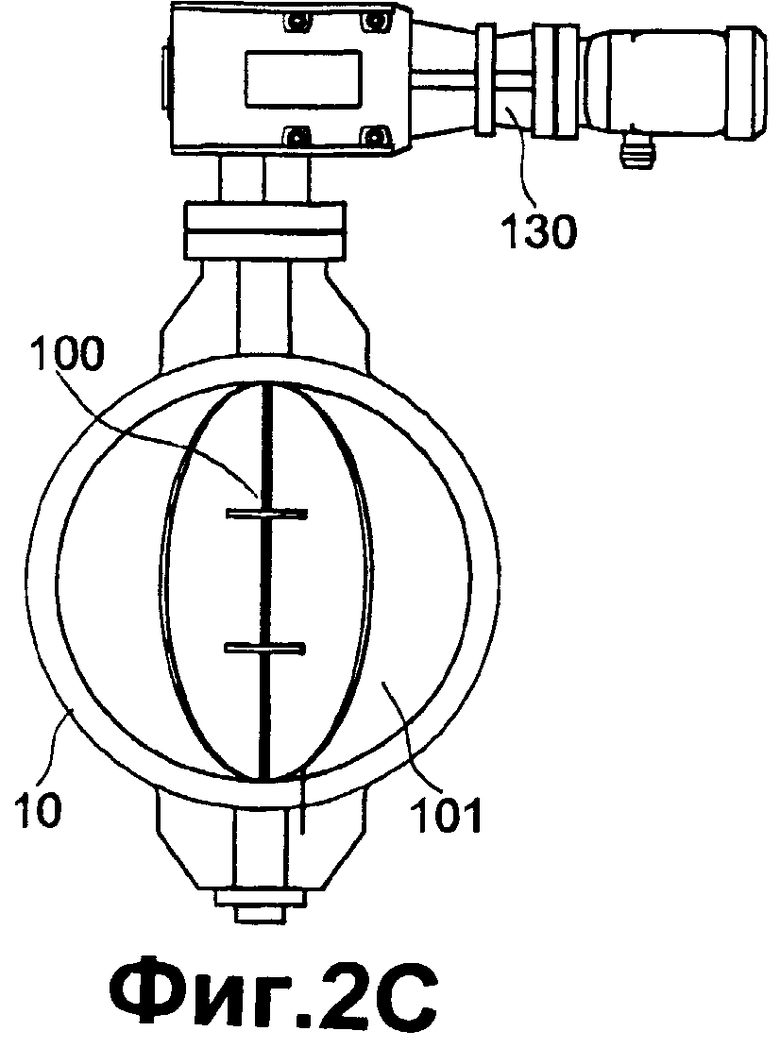

фиг.2С изображает вид сверху устройства, показанного на фиг.2А и 2 В,

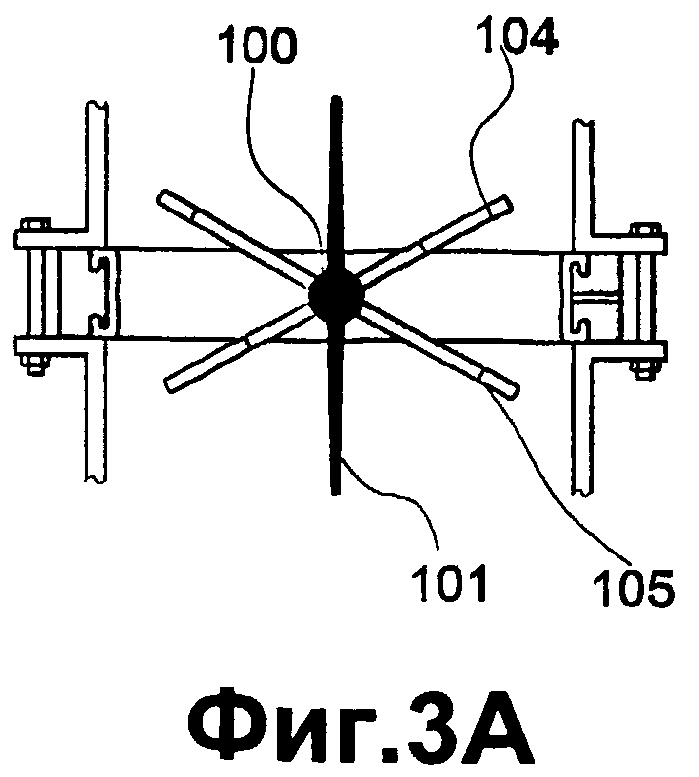

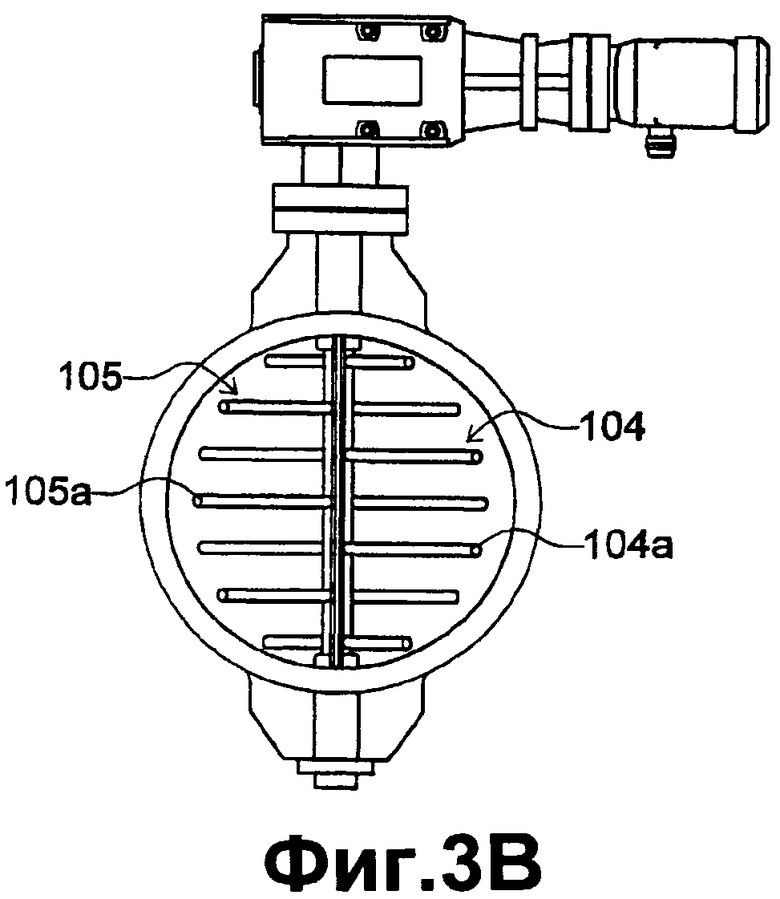

фиг.3А и 3В изображают соответственно разрез и вид сверху извлекающего элемента, который содержит один комплект лопастей и снабжен вильчатыми элементами, и

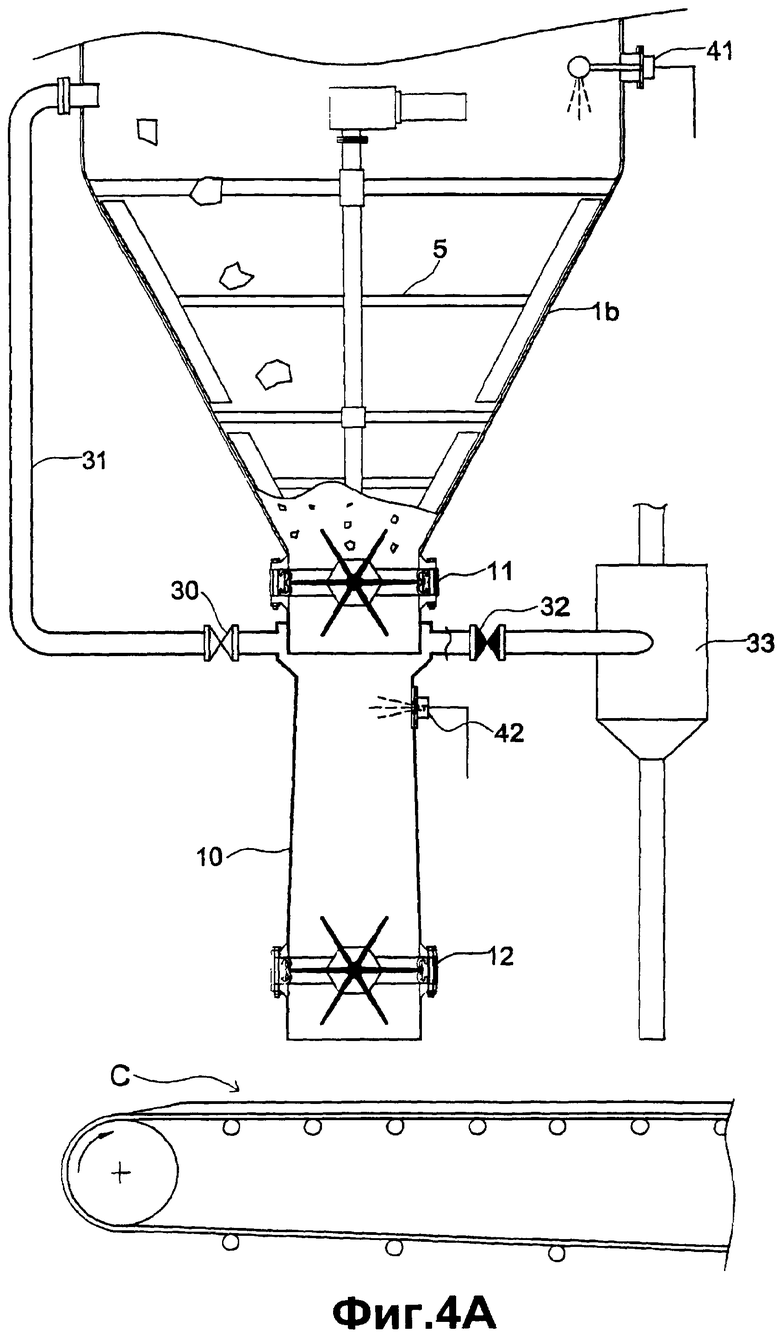

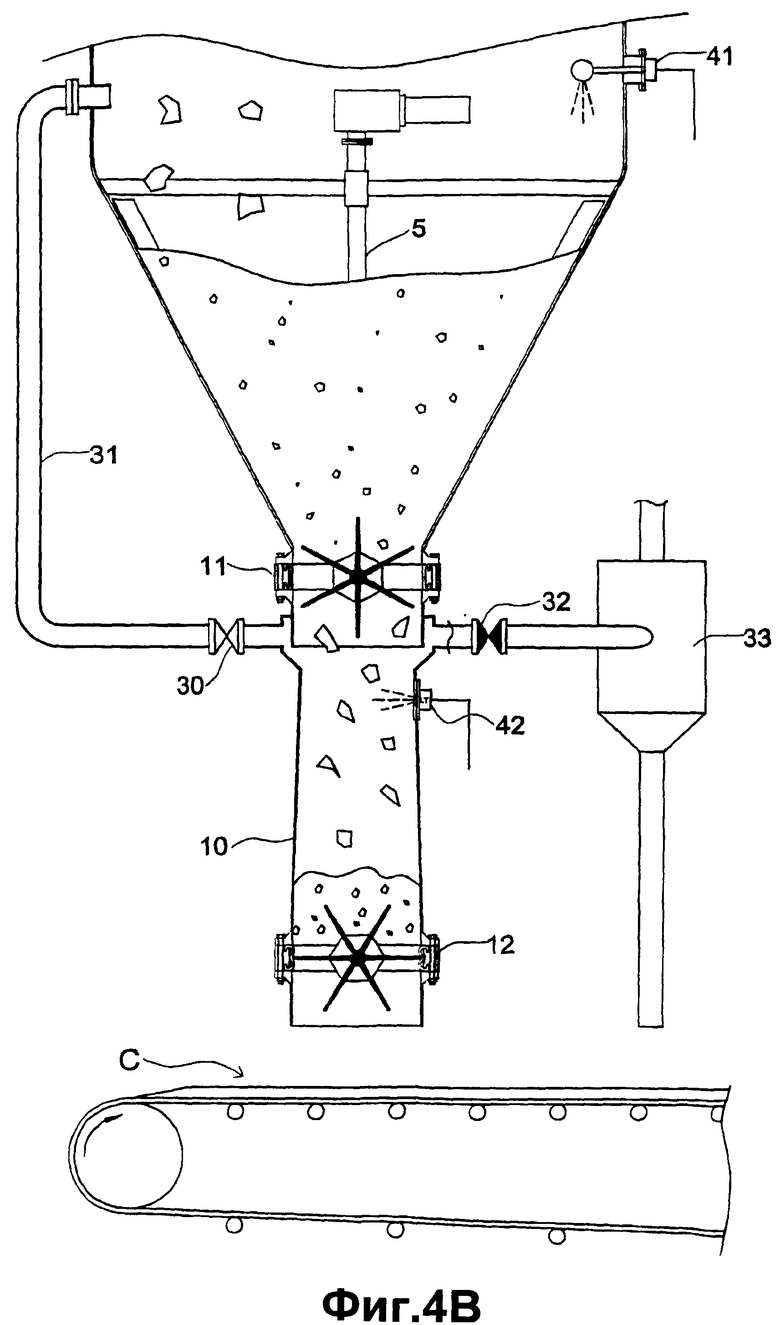

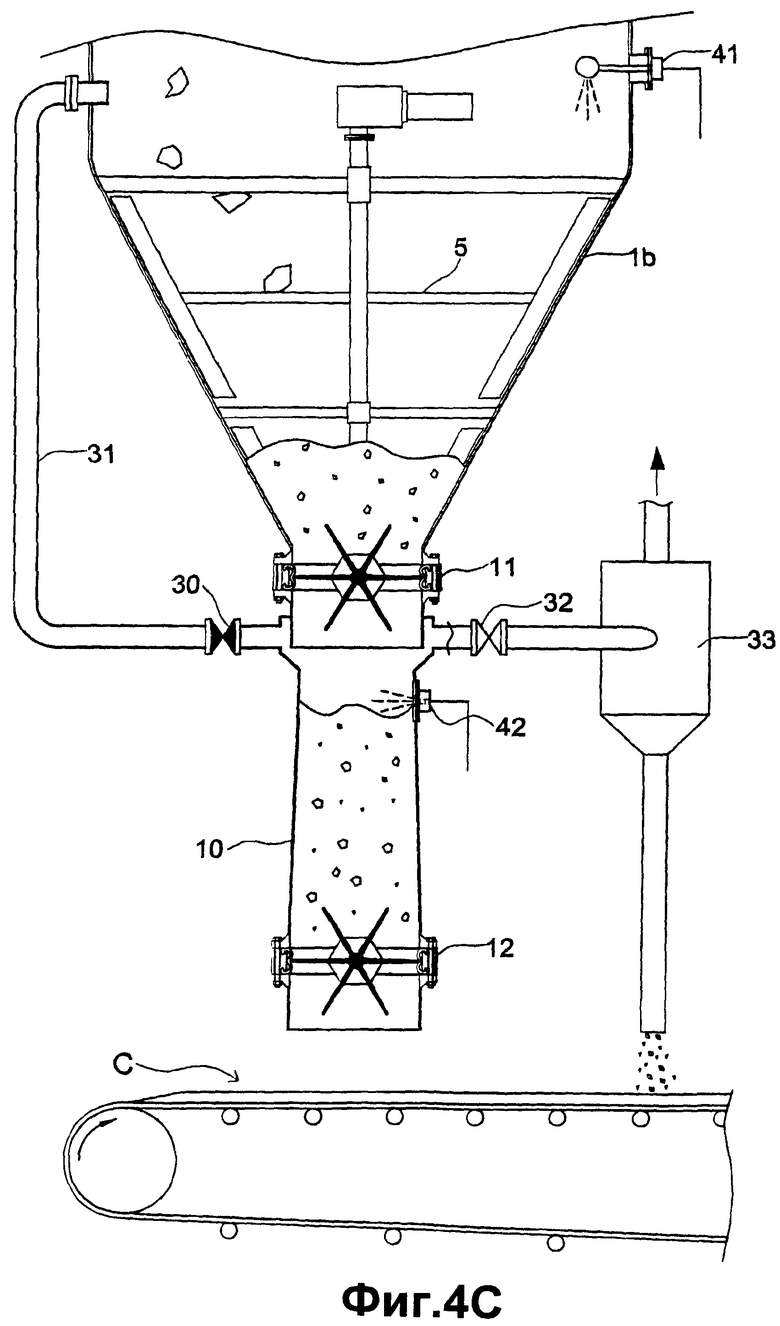

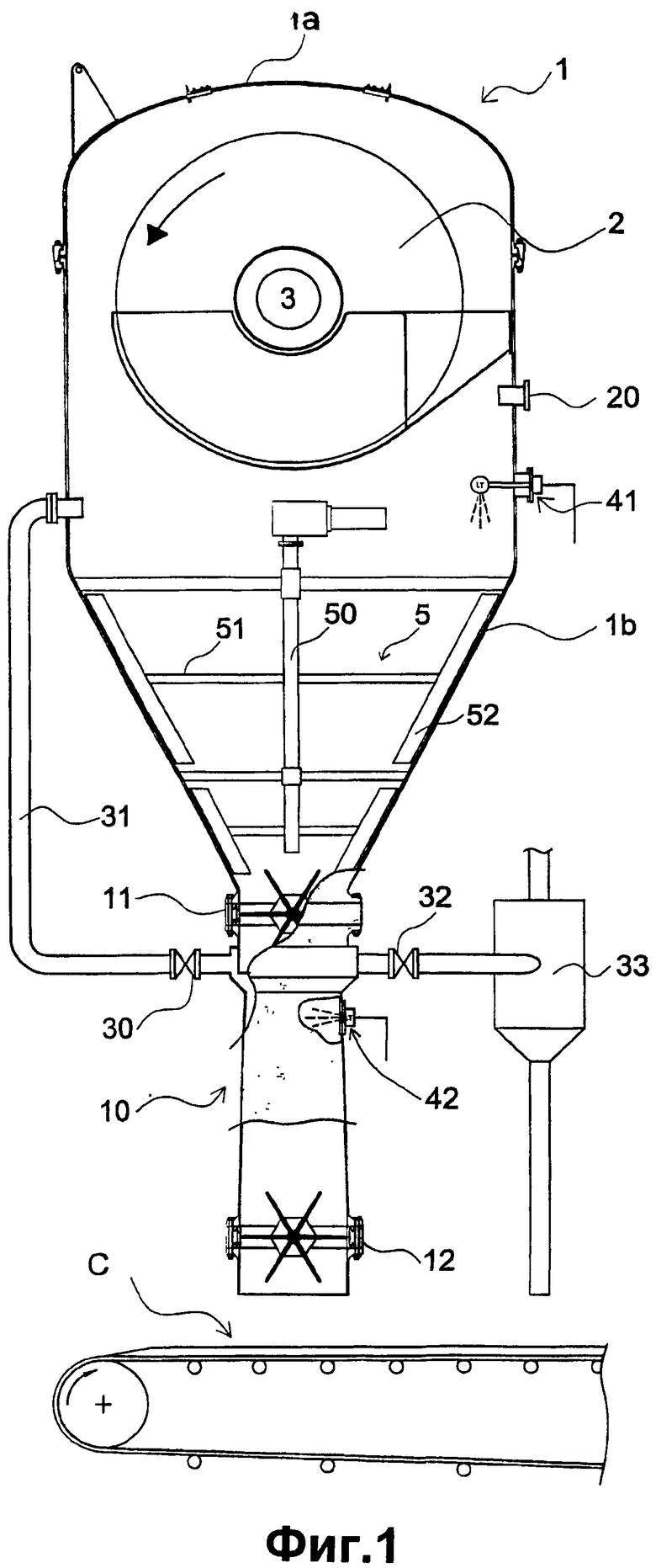

фиг.4А-4D изображают частичные схематические виды, иллюстрирующие состояние извлекающего устройства, показанного на фиг.1, во время последовательных этапов предложенного способа.

Установка, показанная на фиг.1, предназначена для сепарации жидких/твердых веществ путем фильтрации под давлением.

Данная установка содержит наружную камеру, выполненную в данном случае в виде вертикального резервуара 1, цилиндрическо-коническая конструкция которого герметизирована и упрочнена с обеспечением выдерживания внутреннего давления около 10 бар и.д. (1 МПа).

Указанное давление создается путем введения сжатого воздуха через трубу 20.

Такая установка предназначена для отделения карбонатов кальция в сахарной промышленности и для осушения остатков или «хвостов», образованных в результате обогащения минералов, транспортируемой гидравлическим способом руды, угля и, в более общем случае, любого остатка перед распределением.

Указанный резервуар соединен с по меньшей мере одной впускной трубой для загружаемой жидкости с твердыми частицами и по меньшей мере одной выпускной трубой для фильтрата (не показаны).

Под резервуаром расположен конвейер С, обеспечивающий удаление твердого вещества после извлечения.

Резервуар 1 содержит ряд фильтрующих дисков 2, расположенных вертикально и параллельно друг другу.

Диски 2 установлены на вращающемся валу 3, проходящем горизонтально в резервуаре 1.

Диски имеют традиционную конструкцию, которая содержит сектора, ограниченные металлической рамой, причем каждый сектор покрыт обшивкой из фильтрующей ткани (не показана) и радиально присоединен к выпускной трубе для фильтрата, выполненной внутри вала 3.

Верхняя часть содержит купол 1а, образующий крышку резервуара 1.

Нижняя часть резервуара 1 соответствует зоне извлечения твердого вещества и содержит бункер 1b, предназначенный для сбора отложений или сухих осадков, отделенных от дисков 2.

При данном положении дисков в резервуаре осадки имеют тенденцию падать в бункер асимметрично, поэтому их необходимо собирать в конической нижней части с помощью поворотного скребка 5.

Как показано на чертежах, скребок 5 содержит моторизованный центральный вал 50. На валу 50 расположены перекладины 51, на концах которых установлены наклонные лопасти 52, перемещающиеся в контакте со стенкой бункера 1b, имеющей форму усеченного конуса.

Дно бункера выполнено удлиненным в его нижней части при помощи воздушного шлюза 10, образованного между по меньшей мере двумя, соответственно верхним 11 и нижним 12, элементами для временного закрытия.

Шлюз 10 содержит поддерживающий давление клапан 30, который соединен при помощи трубы 31 с резервуаром 1 под давлением, и декомпрессионный клапан 32, который обеспечивает сообщение с атмосферой.

Декомпрессионный клапан 32 присоединен к циклону 33, предназначенному для сбора пыли.

Как показано на фиг.2А, 2В и 2С каждый элемент 11, 12 для временного закрытия содержит вращающийся вал 100, который расположен поперечно в шлюзе и на котором установлен по меньшей мере один комплект из двух диаметрально противоположных радиальных лопастей 101, образующих диск.

В варианте, показанном на фиг.3А и 3В, на валу 100 также установлен по меньшей мере один комплект из двух вильчатых элементов 104 и 105, которые прикреплены радиально на каждой стороне диска и зубцы 104а, 105а которых предпочтительно расположены со смещением относительно друг друга.

Общая площадь поверхности комплекта лопастей 101 приблизительно соответствует площади поперечного сечения воздушного шлюза 10, как показано на фиг.2С.

Предпочтительно на валу 100, как на облопаченном диске, установлено три комплекта лопастей 101, 102, 103, как в варианте, показанном на чертежах.

Однако в зависимости от реологических свойств осадков вал также может содержать только один комплект из двух лопастей 101 и вильчатые элементы 104 и 105, радиально прикрепленные аналогично другим лопастям.

Каждый из закрывающих элементов дополнительно содержит периферические уплотнительные средства 120, установленные на внутренней стенке воздушного шлюза 10, обращенной к торцевому краю указанных лопастей.

Указанные уплотнительные средства содержат в данном случае надувное кольцевое уплотнение 121, установленное на цилиндрическом корпусе 122, который вставлен между фланцем бункера и фланцем воздушного шлюза относительно верхнего закрывающего элемента и между фланцем шлюза и фланцем выпускного канала относительно нижнего закрывающего элемента.

Указанное уплотнение может быть накачено гидравлическим или пневматическим способом.

Бункер 1b и/или шлюз 10 снабжены/снабжен по меньшей мере одним, а предпочтительно двумя датчиками 41, 42, которые показаны на фиг.1 и которые определяют и локально измеряют уровень твердого вещества осадков.

Каждый из вращающихся валов 100 закрывающих элементов приводится в действие отдельным блоком 130 двигателя с регулируемой скоростью вращения/редукторного двигателя.

Указанные двигатели, показанные на фиг.2С, присоединены к датчикам 41, 42 уровня.

Ниже приведено описание предложенного способа извлечения осадков со ссылкой на устройство, изображенное на фиг.4A-4D.

При введении в работу фильтрующих дисков 2 закрывающие элементы 11, 12 шлюза 10 устанавливают в закрытое положение, клапан 32 закрывают, а клапан 30 открывают для выравнивания давления между шлюзом 10 и внутренним объемом резервуара 1.

Герметичное закрытое положение закрывающих элементов достигают путем вращения вала 100 с обеспечением перемещения одного из комплектов лопастей в плоскость, перпендикулярную продольной оси шлюза 10, и последующего накачивания уплотнений 121, как проиллюстрировано для нижнего закрывающего элемента 12 на фиг.2В и 4А.

Давление накачивания уплотнения 121 прижимает его к краям лопастей 103 с обеспечением, таким образом, требуемой герметичности.

Бункер 1b постепенно заполняется твердым веществом, которое отделяется от фильтрующих дисков 2 и накапливается под действием силы тяжести над верхним закрывающим элементом 11.

Уровень осадков в бункере непрерывно измеряют с помощью верхнего датчика 41, расположенного на внутренней стенке бункера 1b.

Когда верхний датчик 41 регистрирует соответствие уровня осадков заданному значению, к верхнему закрывающему элементу 11 автоматически передается активирующий сигнал.

Указанный сигнал, прежде всего, вызывает нарушение герметичности путем быстрого выпуска текучей среды из уплотнения 121, после которого происходит высвобождение лопастей 103 и запуск двигателя с регулируемой скоростью/редукторного двигателя 130 с обеспечением приведения вала 100 во вращение, как проиллюстрировано на фиг.3В и 4В.

На данном этапе нижний закрывающий элемент 12 удерживают в герметичном закрытом положении.

Таким образом, шлюз 10 постепенно заполняется пропорционально скорости вращения вала 100, и измеряется уровень его заполнения.

Предпочтительно осадки извлекают из резервуара объемным способом со скоростью, пропорциональной скорости вращения вала 100.

Когда нижний датчик 42, расположенный на внутренней стенке воздушного шлюза под верхним закрывающим элементом 11, регистрирует достижение максимального заданного уровня, к верхнему закрывающему элементу 11 и соответствующему редукторному двигателю 130 автоматически передается сигнал, обеспечивающий прекращение вращения вала 100 и накачивание уплотнения 121.

Затем шлюз изолируют от резервуара путем закрытия поддерживающего давление клапана 30, после чего выполняют вентиляцию шлюза через клапан 32 и циклон 33, как проиллюстрировано на фиг.4С.

Как только внутреннее давление в шлюзе 10 достигает атмосферного давления, нижний закрывающий элемент 12 получает сигнал, который вызывает выпуск текучей среды из уплотнения 121 и запуск соответствующего двигателя с регулируемой скоростью вращения/редукторного двигателя.

Затем вал 100 приводят во вращение с обеспечением опорожнения шлюза и сбрасывания осадков на конвейер С для их удаления из рабочей зоны, как проиллюстрировано на фиг.4D.

Изобретение относится к устройству для извлечения осадков, полученных в результате фильтрации под давлением из герметизированного резервуара (1), в котором расположены вращающиеся фильтры (2) и который содержит бункер (1b) для сбора твердых частиц, выполненный удлиненным в его нижней части при помощи воздушного шлюза (10), образованного между по меньшей мере двумя элементами (11, 12) для временного закрытия. Каждый элемент для временного закрытия содержит вращающийся вал, на котором установлен по меньшей мере один комплект из двух диаметрально противоположных радиальных лопастей, и периферические уплотнительные средства, установленные на внутренней стенке шлюза, обращенной к торцевому краю лопастей. При осуществлении способа извлечения осадков воздушный шлюз присоединяют к резервуару под давлением, постоянно измеряют уровень осадков в бункере путем его сравнения с отсчетным максимальным уровнем, при достижении которого автоматически обеспечивается открытие верхнего закрывающего элемента, затем измеряют уровень заполнения воздушного шлюза, после его заполнения автоматически закрывают верхний закрывающий элемент, затем изолируют воздушный шлюз от резервуара и обеспечивают его сообщение с атмосферой, а нижний закрывающий элемент открывают для извлечения осадков. Технический результат: улучшение технического обслуживания. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Устройство для извлечения осадков, полученных в результате фильтрации под давлением из герметизированного резервуара (1), в котором расположены вращающиеся фильтры (2) и который содержит бункер (1b), предназначенный для сбора твердых частиц и выполненный удлиненным в его нижней части при помощи воздушного шлюза (10), образованного между по меньшей мере двумя элементами (11, 12) для временного закрытия, отличающееся тем, что каждый элемент для временного закрытия содержит вращающийся вал (100), который расположен поперечно в воздушном шлюзе и на котором установлен по меньшей мере один комплект (101, 102, 103) из двух диаметрально противоположных радиальных лопастей, общая площадь поверхности которых приблизительно соответствует площади поперечного сечения воздушного шлюза (10), а также периферические уплотнительные средства (120), установленные на внутренней стенке воздушного шлюза, обращенной к торцевому краю указанных лопастей.

2. Устройство по п.1, отличающееся тем, что оно содержит поворотный скребок (5), предназначенный для сбора отделенных от дисков (2) осадков в конической нижней части бункера (1b).

3. Устройство по п.1, отличающееся тем, что бункер (1b) и/или воздушный шлюз (10) снабжены по меньшей мере одним датчиком (41, 42), предназначенным для определения уровня твердого вещества.

4. Устройство по п.1, отличающееся тем, что вращающиеся валы (100) закрывающих элементов (11, 12) приводятся в действие при помощи двигателей с регулируемой скоростью вращения/редукторных двигателей (130).

5. Устройство по п.4, отличающееся тем, что двигатели с регулируемой скоростью вращения/редукторные двигатели (130) соединены с указанными датчиками (41, 42) уровня.

6. Устройство по п.1, отличающееся тем, что воздушный шлюз содержит поддерживающий давление клапан (30), обеспечивающий соединение с резервуаром (1) под давлением, и декомпрессионный клапан (32), обеспечивающий сообщение с атмосферой.

7. Устройство по п.6, отличающееся тем, что декомпрессионный клапан (32) присоединен к циклону (33), предназначенному для сбора пыли.

8. Устройство по п.1, отличающееся тем, что на вращающемся валу (100) установлено три комплекта равноотстоящих радиальных лопастей.

9. Устройство по п.1, отличающееся тем, что на вращающемся валу (100) установлено по меньшей мере два вильчатых элемента (104) и (105), прикрепленных радиально на каждой стороне лопастей.

10. Устройство по любому из пп.1-9, отличающееся тем, что указанные уплотнительные средства (120) содержат надувное уплотнение (121), установленное на цилиндрическом корпусе (122), который вставлен между двумя фланцами, выполненными на концах воздушного шлюза (10).

11. Способ извлечения осадков, полученных в результате фильтрации под давлением в герметизированном резервуаре (1), содержащем, в частности, бункер (1b), предназначенный для сбора твердых частиц и выполненный удлиненным в его нижней части при помощи воздушного шлюза (10), образованного между по меньшей мере двумя, соответственно верхним и нижним, элементами (11, 12) для временного закрытия, по любому из пп.1-9, отличающийся тем, что воздушный шлюз (10) присоединяют к резервуару (1) под давлением, постоянно измеряют уровень осадков в бункере (1b) путем его сравнения с отсчетным максимальным уровнем, при достижении которого автоматически обеспечивается открытие верхнего закрывающего элемента (11), затем измеряют уровень заполнения воздушного шлюза (10), который после его заполнения автоматически закрывает верхний закрывающий элемент (11), затем изолируют воздушный шлюз от резервуара и обеспечивают его сообщение с атмосферой, а нижний закрывающий элемент (12) открывают для извлечения осадков.

12. Способ по п.11, отличающийся тем, что закрывающие элементы (11) и (12) уплотняют и запирают путем расширения периферического уплотнения (120) у кромки радиальных лопастей, при этом указанные элементы открывают и высвобождают путем предварительного выпуска текучей среды из уплотнения (121) до приведения во вращение валов, на которых установлены лопасти.

13. Способ по п.11 или 12, отличающийся тем, что осадки извлекают из резервуара (1) объемным способом со скоростью, пропорциональной скорости вращения валов (100).

| JP 2005118754 А, 12.05.2005 | |||

| US 5678971 А, 21.10.1997 | |||

| Шлюзовой затвор | 1981 |

|

SU1033411A1 |

| Роторный питатель пневмотранспортной установки | 1985 |

|

SU1274984A1 |

| СПОСОБ ВЫВЕДЕНИЯ ФИЛЬТРАЦИОННОГО ОСАДКА ИЗ ФИЛЬТРУЮЩЕГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2101071C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ МАТЕРИАЛА ИЗ ФИЛЬТРА, РАБОТАЮЩЕГО ПОД ПОВЫШЕННЫМ ДАВЛЕНИЕМ | 1999 |

|

RU2217213C2 |

| US 4089429 А, 16.05.1978. | |||

Авторы

Даты

2013-06-20—Публикация

2008-10-30—Подача