Изобретение относится к устройствам для отбора проб жидкости, а именно к пробоотборникам, которые, в частности, могут быть использованы при прямых геохимических методах поисков нефти и газа, например, в газовом каротаже, а также в лабораторных условиях.

Известно устройство для отбора проб жидкости из трубопровода (см., например, ГОСТ 2517-85. Методы отбора проб. - М.: ИПК Издательство Стандартов, 1987, п.2.13.1.7, черт.14), включающее пробозаборную трубку с загнутым концом, установленную вертикально входным отверстием по оси трубопровода навстречу потоку.

Недостатком известного устройства является невысокая представительность получаемой при дискретном отборе пробы с центральной области потока в трубопроводе.

Известно также устройство для отбора проб жидкости из трубопровода (см., например, ГОСТ 2517-85. Методы отбора проб. - М.: ИПК Издательство Стандартов, 1987, п.2.13.1.8, черт.15), включающее пробозаборный элемент, выполненный в виде пяти вертикальных пробозаборных трубок с загнутыми концами, установленных по вертикальному сечению трубопровода и направленных навстречу потоку.

Недостатком известного устройства также является невысокая представительность получаемой пробы из центральной области потока переточной линии через размещенные в ней пробозаборные трубки.

Известно устройство для отбора проб рабочей жидкости из гидросистем (см. авторское свидетельство СССР на изобретение №549706, МПК G01N 1/10, опубл. 05.03.1977 г.), включающее корпус со штуцерами, приемную емкость с эластичной крышкой и подпружиненный клапан, в седле которого выполнен выходной канал, конец которого снабжен полой иглой.

Недостатком известного устройства для отбора проб рабочей жидкости является наличие только одного порта в точке врезки в гидросистему, что не позволяет использовать его совместно с газоаналитическим оборудованием, требующим измерительного контура.

Известно также устройство для отбора проб жидкости из трубопровода (см. заявку на выдачу патента РФ на изобретение №94025089, МПК G01N 1/10, опубл. 20.05.1996 г.), включающее пробозаборник, пробозаборный элемент которого размещен вертикально по диаметру трубопровода входным отверстием навстречу потоку; последовательно соединенную с пробозаборником переточную линию для прокачки через нее части потока основного трубопровода, отбираемую через пробозаборник под действием избыточного давления с возвращением ее по переточной линии в основной трубопровод; устройства контроля параметров жидкости, установленные на переточной линии, а также установленные на переточной линии одну или две одинаковые пробозаборные трубки с косым (или загнутым на 90°) срезом для ручного или автоматического отбора пробы из потока переточной линии без прекращения движения потока переточной линии, которые размещаются входным отверстием по оси переточной линии навстречу потоку; кран для ручного отбора, а также клапаны на переточной линии; диафрагму или насос для создания избыточного давления в переточной линии, при этом диафрагма располагается между пробозаборным элементом основного трубопровода и точкой врезки переточной линии в трубопровод, а насос последовательно подключается к переточной линии, при этом непосредственно перед пробозаборными трубками переточной линии по ходу движения потока переточной линии установлен диспергатор в виде трубки Вентури, в сужении которого установлена сменная суперкавитирующая втулка с канавками на цилиндрической поверхности с внутренней стороны, торцевая поверхность которой по ходу движения потока выполнена ступенчатой, имеет по два диаметрально противоположных углубления и выступа прямоугольной формы одинаковой ширины и выпуклыми в радиальном от центральной оси направлении.

Недостатком известного устройства для отбора проб жидкости из трубопровода является наличие двух точек врезки двух портов в гидросистему, сложность конструкции и невозможность быстрого подключения к гидросистеме.

Наиболее близким техническим решением к предложенному изобретению является пробоотборник (см. патент РФ на изобретение №2299983, МПК Е21В 49/08, G01N 1/10, опубл. 27.05.2007 г.), включающий установленный на трубопровод корпус, в гнездо которого установлен шпиндель, имеющий возможность поступательного перемещения, размещенный на оголовке шпинделя клапан, взаимодействующий с седлом, пробоотборную трубку (трубку-зонд), установленную в резьбовом гнезде корпуса под седлом, при этом шпиндель установлен в корпусе с возможностью перемещения по резьбе, внутри пробоотборной трубки соосно помещен круглый стержень, связанный с клапаном, на стержень установлены металлические пластинки для удаления парафиноотложений, а пробоотборная трубка выполнена с щелевой продольной прорезью, обращенной к потоку жидкости.

Недостатком известного пробоотборника является наличие только одного порта в точке врезки в гидросистему, что не позволяет использовать его совместно с газоаналитическим оборудованием, требующим измерительного контура.

Задачей, на решение которой направлено предлагаемое изобретение, является создание простого пробоотборника, имеющего одну точку врезки двух портов в гидросистему с возможностью перфорации стенки.

Техническим результатом, достигаемым при осуществлении изобретения, является возможность оперативной перфорации и быстрого подключения к измерительному контуру (газоаналитических систем) стандартных пластиковых емкостей объемом 0.25-2.5 л с пробой жидкости.

Указанный технический результат достигается тем, что пробоотборник, содержащий корпус, трубку-зонд, согласно изобретению снабжен трубкой-сверлом, имеющей возможность поступательно-вращательного перемещения, рукояткой, соединенной с трубкой-сверлом, столом-зажимом для фиксации емкости с исследуемой пробой жидкости, двумя штуцерами, трубка-сверло содержит трубчатую корпусную часть с боковым отверстием и рабочую часть, выполненную в виде, по меньшей мере, четырех режущих кромок, размещенных под углом α1 от оси трубки-сверла с равным угловым шагом между ними, расположенных симметрично и равномерно по окружности, направленных против направления вращения, концы режущих кромок, расположенные вблизи оси трубки-сверла, размещены под углом α2 к плоскости, перпендикулярной оси трубки-сверла, при этом трубка-зонд расположена коаксиально с трубкой-сверлом, корпус непосредственно прилегает к перфорируемой пробке емкости с исследуемой пробой жидкости, причем трубка-зонд одним концом соединена со штуцером с образованием первого порта для подключения в измерительный контур, а трубка-сверло через боковое отверстие соединена с другим штуцером с образованием второго порта для подключения в измерительный контур.

Целесообразно, чтобы угол α1 относился к углу α2 как 3:1, при этом угол α1 выбирают в диапазоне 24-36°, а угол α2 в диапазоне 8-12°.

Предпочтительно, чтобы диаметр рабочей части трубки-сверла х1 относился к высоте режущих кромок х2, как 7:3, а расстояние между соседними режущими кромками х3, взятое опусканием перпендикуляра от одной режущей кромки к другой, относилось к высоте режущих кромок х2, как 2:3.

Введение трубки-сверла с боковым отверстием в корпусной части со штуцером, имеющей возможность с помощью проворота рукоятки поступательно-вращательного перемещения, расположение трубки-зонда со штуцером коаксиально с трубкой-сверлом, прилегание корпуса непосредственно к перфорируемой пробке емкости с исследуемой пробой позволяет обеспечить одну точку врезки двух портов в гидросистему с возможностью перфорации стенки емкости и дает возможность быстрого подключения к измерительному контуру (газоаналитических систем) и использования пробоотборника совместно со стандартными пластиковыми емкостями, например бутылками объемом 0.25-2.5 л.

Размещение четырех режущих кромок под углом α1 от оси трубки-сверла с равным угловым шагом между ними, расположение их симметрично и равномерно по окружности, а также размещение концов режущих кромок, расположенных вблизи оси трубки-сверла, под углом α2 к плоскости, перпендикулярной оси трубки-сверла, и выбор соотношения между углами α1:α2, как 3:1, позволяет повысить производительность при перфорации стенки емкости за счет снижения осевого усилия на рукоятку.

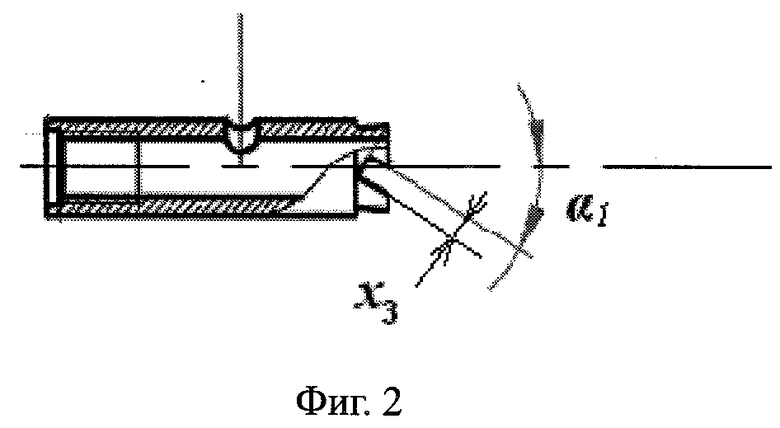

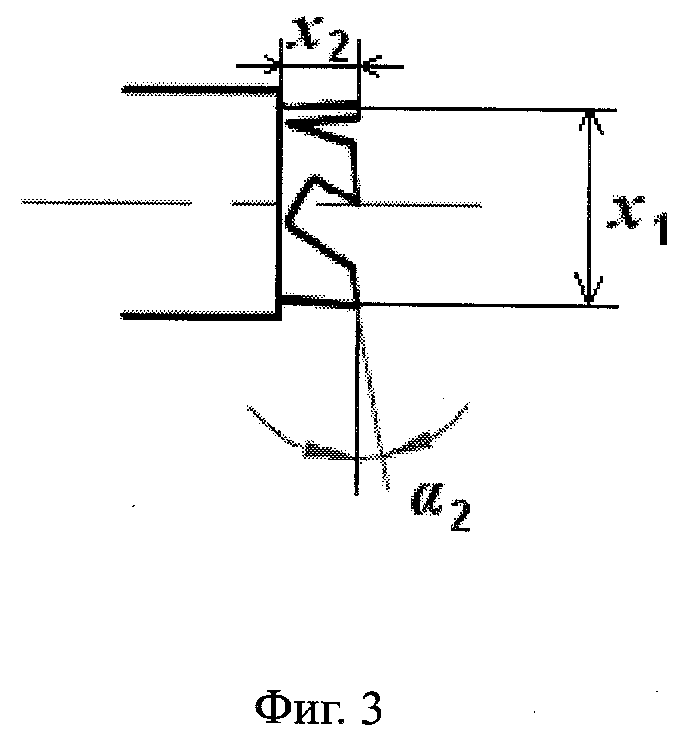

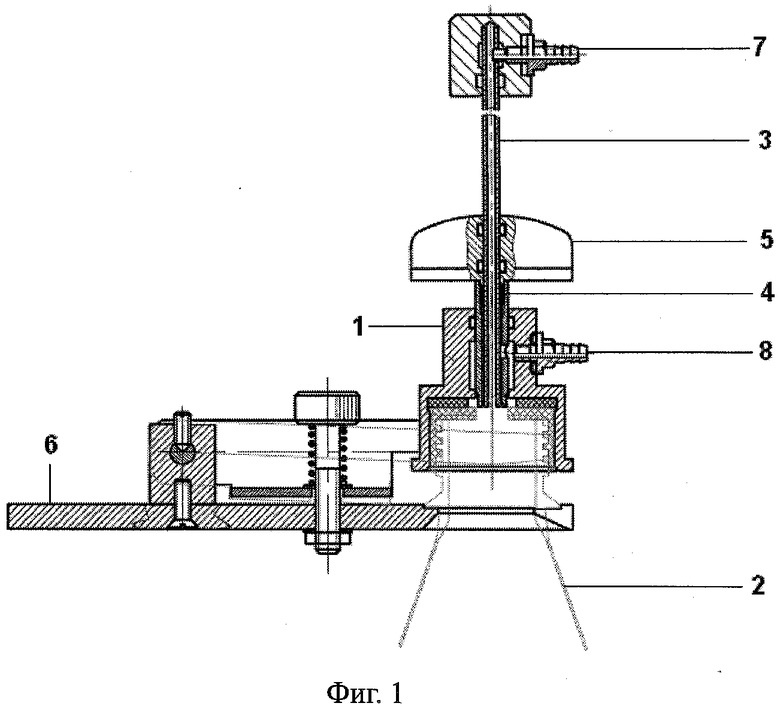

Полезная модель иллюстрируется чертежами, на которых изображены: на фиг.1 - пробоотборник, продольный разрез; на фиг.2 - трубка-сверло, продольный разрез; на фиг.3 - нижняя часть сверла (в увеличенном масштабе). Позиции на чертежах обозначают следующее: 1 - корпус; 2 - емкость с исследуемой пробой жидкости; 3 - трубка-зонд; 4 - трубка-сверло; 5 - рукоятка; 6 - стол-зажим; 7 и 8 - штуцера.

Пробоотборник содержит корпус 1, непосредственно прилегающий к перфорируемой пробке емкости 2 с исследуемой пробой, трубку-зонд 3, трубку-сверло 4, имеющую возможность поступательно-вращательного перемещения вдоль своей оси, рукоятку 5, соединенную с трубкой-сверлом 4, стол-зажим 6 для фиксации емкости 2 с исследуемой пробой жидкости, два штуцера 7 и 8 (фиг.1). Трубка-зонд 3 расположена коаксиально с трубкой-сверлом 4 и одним концом размещена при рабочем положении внутри емкости 2 с исследуемой пробой, а другим концом соединена со штуцером 7 с образованием первого порта для подключения в измерительный контур. Трубка-сверло 4 через боковое отверстие в корпусной части соединена со штуцером 8 с образованием второго порта для подключения в измерительный контур.

Трубка-сверло 4 содержит трубчатую корпусную часть с боковым отверстием и рабочую часть, выполненную в виде, по меньшей мере, четырех режущих кромок, размещенных под углом α1 от оси трубки-сверла с равным угловым шагом между ними, расположенных симметрично и равномерно по окружности, направленных против направления вращения. Концы режущих кромок, расположенные вблизи оси трубки-сверла 4, размещены под углом α2 к плоскости, перпендикулярной оси трубки-сверла.

Экспериментально установлено, что угол α1 относится к углу α2, как 3:1, при этом угол α1 выбирают в диапазоне 24-36°, а угол α2 в диапазоне 8-12° (фиг.2 и 3).

Экспериментально установлено, что диаметр рабочей части трубки-сверла x1 относится к высоте режущих кромок х2, как 7:3, а расстояние между соседними режущими кромками х3, взятое опусканием перпендикуляра от одной режущей кромки к другой, относится к высоте режущих кромок х2, как 2:3 (фиг.2 и 3).

Рукоятка 5, трубка-сверло 4, трубка-зонд 3 и крепление для пробы, штуцера выполнены из нержавеющей стали.

Первый и второй порты (штуцеры 7 и 8) подключаются к газоаналитическому оборудованию, имеющему в своем составе насос, образуя измерительный контур, причем второй порт (штуцер 8) подключается к вакуумной стороне насоса.

Принцип работы пробоотборника основан на герметичном механическом разрушении трубкой-сверлом 4 пробки емкости 2 с пробой жидкости с последующей реализацией двухпортовой схемой подключения исследуемой пробы в измерительный контур.

Оценка оптимальности выбора соотношений углов и размеров режущих кромок трубки-сверла 4 проводилась на крышках из материала полиэтилентерефталат (ПЭТФ) при нормальных условиях. Пробка соответствует требованиям ТУ 2297-001-56383616-01. Были протестированы трубки-сверла с разными соотношениями углов и размеров в общей сложности 100 шт. Критерием оптимальности являлось количество оборотов трубки-сверла 4 для перфорации крышки емкости с пробой. При этом осевая нагрузка на трубку-сверло 4 не должна была превышать 6 кг, а момент вращения рукоятки 5 Н·м. Также усилие введения трубки-зонда 4 в емкость 2 с пробой жидкости, сопровождающееся удалением с режущих кромок трубки-сверла 4 перфорированной части пробки, не должно было превышать 3 кг. Осевые нагрузки и момент вращения были выбраны из соображений комфорта работы персонала с изделием.

При углах α1 и α2, лежащих в диапазонах 24-36° и 8-12° соответственно, перфорация осуществляется за 1.8 оборота рукоятки. При отступлении от этих диапазонов углов α1 и α2 происходит существенное увеличение оборотов рукоятки, требуемых для перфорации пробки, что снижает оперативность выполнения перфорации. Экспериментально установлено, что при существенном отходе от диапазонов, но с сохранением соотношения α1 к α2, как 3:1, перфорация происходит существенно лучше (при меньшем числе оборотов рукоятки), чем при других соотношениях, но хуже, чем при углах α1 и α2, лежащих в диапазонах 24-36° и 8-12°.

Увеличение диаметра рабочей части трубки-сверла 4 х1 приводит к увеличению количества стружки, приходящейся на один оборот рукоятки, которая при недостаточной высоте режущих кромок х2 приводит к уменьшению эффективности перфорации (из-за набивания ее между режущими кромками). В то же время, при излишней высоте режущих кромок х2 осевое усилие, прикладываемое для введения трубки-зонда 4 в емкость 2 с пробой, сопровождающееся удалением с режущих кромок трубки-сверла 4 перфорированной части пробки, превысит 3 кг, что снизит удобство работы с изделием.

Экспериментально установлено, что оптимально диаметр рабочей части трубки-сверла 4 x1 должен относится к высоте режущих кромок х2, как 7:3. Уменьшение расстояния (против оптимального) между режущими кромками х3 приводит к заполнению стружкой пространства между режущими кромками при перфорации с падением ее эффективности, а существенное увеличение этого расстояния приводит к естественному уменьшению количества режущих кромок, что также ведет к уменьшению эффективности перфорации.

Также уменьшение высоты режущих кромок х2 при неизменном расстоянии между режущими кромками приводит к заполнению стружкой пространства между режущими кромками при перфорации с падением ее эффективности. Экспериментально установлено, что расстояние между соседними режущими кромками х3, взятое опусканием перпендикуляра от одной режущей кромки к другой, должно относится к высоте режущих кромок x2, как 2:3.

Пробоотборник используется следующим образом.

Набирают вручную из резервуара пробу бурового раствора. Отобранную пробу бурового раствора (например, в пластиковой бутылке емкостью 1.5 л) располагают на столе-зажиме 6 пробоотборника и закрепляют зажимом для фиксации емкости 2 с исследуемой пробой для обеспечения герметичного вскрытия.

Затем путем проворота рукоятки 5 пробоотборника движением трубки-сверла 4 просверливается отверстие в пластиковой пробке бутылки (емкости 2), следующим движением вводится в нижнюю часть бутылки трубка-зонд 3 (для барботажа пробы для дегазации) со штуцером 7 для подключения в измерительный контур. Трубка-сверло 4 является короткой трубкой с рабочей частью, выполненной в виде режущих кромок, и через нее коаксиально проходит трубка-зонд 3 в нижнюю часть емкости 2.

Таким образом, емкость 2 с исследуемой пробой жидкости можно включить в контур с насосом для дегазации посредством барботажа. При этом у емкости 2 с исследуемой пробой жидкости образуется два порта для подключения к системе: первый порт - длинная трубка-зонд 3, расположенная одним концом внизу емкости 2 при рабочем положении, со штуцером 7 с другой стороны; второй порт - «затрубье» между внутренней поверхностью трубки-сверла 4 и наружной поверхностью коаксиально размещенной длинной трубки-зонда 3, соединенное со штуцером 8 посредством бокового отверстия в корпусной части трубки-сверла 4 и системой уплотнительных колец.

Использование пробоотборника, имеющего одну точку врезки двух портов в гидросистему с возможностью оперативной перфорации стенки, позволяет быстро осуществить подключение к измерительному контуру (газоаналитических систем) стандартных пластиковых емкостей, например бутылок объемом 0.25-2.5 л, с пробой исследуемой жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ГАЗОВ В ЖИДКОСТИ | 2012 |

|

RU2499247C1 |

| Жидкостный пробоотборник | 1989 |

|

SU1636716A1 |

| Пробоотборник | 1983 |

|

SU1139994A1 |

| Пробоотборник | 1987 |

|

SU1427211A2 |

| Пробоотборник | 1983 |

|

SU1125492A2 |

| Пробоотборник | 1986 |

|

SU1346962A1 |

| ЖИДКОСТНОЙ ПРОБООТБОРНИК | 2001 |

|

RU2191364C2 |

| Пробоотборник | 1981 |

|

SU1010498A1 |

| Пробоотборник | 1991 |

|

SU1777032A1 |

| Пробоотборник | 1984 |

|

SU1332180A1 |

Изобретение относится к устройствам для отбора проб жидкости, а именно к пробоотборникам, которые, в частности, могут быть использованы при прямых геохимических методах поисков нефти и газа, например, в газовом каротаже, а также в лабораторных условиях. Пробоотборник содержит корпус (1), трубку-зонд (3), трубку-сверло (4), имеющую возможность поступательно-вращательного перемещения, рукоятку (5), соединенную с трубкой-сверлом (4), стол-зажим (6) для фиксации емкости (2) с исследуемой пробой жидкости, штуцера (7, 8). Трубка-сверло (4) содержит трубчатую корпусную часть с боковым отверстием и рабочую часть, выполненную в виде, по меньшей мере, четырех режущих кромок, размещенных под углом α1 от оси трубки-сверла (4) с равным угловым шагом между ними, расположенных симметрично и равномерно по окружности, направленных против направления вращения. Концы режущих кромок, расположенные вблизи оси трубки-сверла (4), размещены под углом α2 к плоскости, перпендикулярной оси трубки-сверла (4). Трубка-зонд (3) расположена коаксиально с трубкой-сверлом (4). Корпус (1) непосредственно прилегает к перфорируемой пробке емкости (2) с исследуемой пробой жидкости. Трубка-зонд (3) одним концом соединена со штуцером (7) с образованием первого порта для подключения в измерительный контур. Трубка-сверло (4) через боковое отверстие в корпусной части соединена со штуцером (8) с образованием второго порта для подключения в измерительный контур. Достигаемый при этом технический результат заключается в повышении производительности отбора за счет снижения осевого усилия на рукоятку при перфорации стенки емкости. 3 з.п. ф-лы, 3 ил.

1. Пробоотборник, содержащий корпус, трубку-зонд, отличающийся тем, что снабжен трубкой-сверлом, имеющей возможность поступательно-вращательного перемещения, рукояткой, соединенной с трубкой-сверлом, столом-зажимом для фиксации емкости с исследуемой пробой жидкости, двумя штуцерами, трубка-сверло содержит трубчатую корпусную часть с боковым отверстием и рабочую часть, выполненную в виде, по меньшей мере, четырех режущих кромок, размещенных под углом α1 от оси трубки-сверла с равным угловым шагом между ними, расположенных симметрично и равномерно по окружности, направленных против направления вращения, концы режущих кромок, расположенные вблизи оси трубки-сверла, размещены под углом α2 к плоскости, перпендикулярной оси трубки-сверла, при этом трубка-зонд расположена коаксиально с трубкой-сверлом, корпус непосредственно прилегает к перфорируемой пробке емкости с исследуемой пробой жидкости, причем трубка-зонд одним концом соединена со штуцером с образованием первого порта для подключения в измерительный контур, а трубка-сверло через боковое отверстие соединена с другим штуцером с образованием второго порта для подключения в измерительный контур.

2. Пробоотборник по п.1, отличающийся тем, что угол α1 относится к углу α2 как 3:1.

3. Пробоотборник по п.2, отличающийся тем, что угол α1 выбирают в диапазоне 24-36°, а угол α2 в диапазоне 8-12°.

4. Пробоотборник по п.1, отличающийся тем, что диаметр рабочей части трубки-сверла х1 относится к высоте режущих кромок х2 как 7:3, а расстояние между соседними режущими кромками х3, взятое опусканием перпендикуляра от одной режущей кромки к другой, относится к высоте режущих кромок х2 как 2:3.

| ПРОБООТБОРНИК | 2005 |

|

RU2299983C2 |

| Пробоотборник | 1990 |

|

SU1727021A1 |

| RU 94025089 A1, 20.05.1996 | |||

| Способ устройства обратной засыпки оснований и фундаментов | 1977 |

|

SU655772A1 |

| WO 2004090508 A2, 21.10.2004 | |||

| ES 8601470 A1, 16.02.1986. | |||

Авторы

Даты

2013-06-20—Публикация

2012-04-12—Подача