ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

[0001] Данное изобретение, в общем, относится к топливным баллончикам для топливных элементов, и, в частности, к баллончикам для топливных элементов, находящимся под давлением.

ПРЕДПОСЫЛКИ

[0002] Топливные элементы представляют собой устройства, непосредственно преобразующие химическую энергию взаимодействующих веществ, т.е. топлива и окислителя, в электрическую энергию постоянного тока. Для возрастающего количества практических применений топливные элементы более эффективны, чем традиционные способы выработки электроэнергии, например, такие как сжигание ископаемого топлива, а также переносные источники питания, такие как ионно-литиевые аккумуляторные батареи.

[0003] В общем, технология топливных элементов включает множество различных топливных элементов, таких как щелочные топливные элементы, топливные элементы с полимерным электролитом, фосфорнокислые топливные элементы, топливные элементы с расплавленным карбонатом, топливные элементы на твердом топливе и ферментные топливные элементы. Наиболее важные в настоящее время топливные элементы можно разделить на несколько общих классов: (i) топливные элементы, использующие в качестве топлива сжатый водород (H2); (ii) топливные элементы с протонообменной мембраной (ПОМ) или полимерным электролитом, использующие в качестве топлива спирты, например метанол (СН3ОН), гидриды металлов, например боргидрид натрия (NaBH4), углеводороды и другое топливо, преобразуемое в водородное топливо; (iii) топливные элементы с протонообменной мембраной, которые непосредственно потребляют неводородное топливо, или топливные элементы прямого окисления; (iv) топливные элементы на твердом топливе (ТЭТО), которые непосредственно преобразуют углеводородное топливо в электроэнергию при высокой температуре.

[0004] Химические реакции, в результате которых вырабатывается электрическая энергия, для топливных элементов каждого типа отличаются. Электрохимические реакции на каждом электроде и общая реакция для метанолового топливного элемента с прямым окислением (МТЭПО) описываются следующим образом. Полуреакция на аноде:

полуреакция на катоде:

общая реакция в топливном элементе:

[0005] По причине переноса ионов водорода (Н+) через протонообменную мембрану от анода к катоду, а также благодаря неспособности свободных электронов (е-) проникать через протонообменную мембрану, электроны текут через внешнюю цепь, генерируя, таким образом, электрический ток во внешней цепи. Внешнюю цепь можно использовать для питания бытовых электронных устройств, таких как, среди прочего, мобильные или сотовые телефоны, калькуляторы, персональные электронные секретари, переносные компьютеры и электрические инструменты.

[0006] Метаноловый топливный элемент с прямым окислением обсуждается в патентах США №4390603 и №4828941, описание из которых ссылкой полностью включается в настоящее описание. Как правило, протонообменная мембрана изготовлена из полимера, например, Nafion® производства DuPont, представляющего собой полимер на основе перфторированных сульфокислот и имеет толщину в интервале 0,05-0,50 мм, или из других пригодных материалов. Анод, как правило, изготовлен из копировальной бумаги с тефлоновым покрытием в качестве подложки с нанесенным на нее тонким слоем катализатора, например, платино-рутениевого. Катод, как правило, представляет собой газодиффузионный электрод, в котором частицы платины привязаны к одной из сторон мембраны.

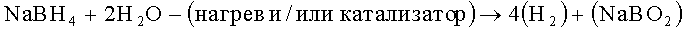

[0007] В химическом топливном элементе на основе гидрида металла преобразованию подвергается боргидрид натрия, который реагирует следующим образом:

,

,

полуреакция на аноде:

полуреакция на катоде:

[0008] Для этой реакции пригодны катализаторы, включающие платину и рутений, а также другие металлы. Водородное топливо, получаемое при преобразовании боргидрида натрия, реагирует в топливном элементе с окислителем, например, О2, генерируя электричество (или поток электронов) и воду в качестве побочного продукта. Кроме того, в ходе процесса преобразования образуется и другой побочный продукт - борат натрия (NaBO2). Топливный элемент на боргидриде натрия изложен в патенте США №4261956, описание из которого ссылкой полностью включается в настоящее описание.

[0009] Одной из важнейших особенностей применения топливных элементов является транспортировка жидкого топлива из топливного резервуара в топливный элемент, например подача метанола в метаноловый топливный элемент с прямым окислением, или подача жидкого топливного реагента в реакционную камеру, например, подача воды и добавок для реакции с гидридом металла. Известные методы транспортировки жидкого топлива/реагентов включают капиллярное распространение влаги или капиллярное воздействие, подачу под давлением жидкого топлива/реагентов. Одна из трудностей, связанных с этими методами, включает в себя обеспечение контроля над скоростью потока капиллярного распространения топлива и поддержание постоянного давления на топливо посредством источника давления.

[0010] Таким образом, в данной области техники остается актуальной потребность в улучшении способов транспортировки жидкого топлива/реагента.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение подразумевает источник топлива с источником давления, который выталкивает жидкое топливо или жидкий топливный реагент (здесь и далее обозначаемые одинаково как «жидкое топливо») в топливный элемент или реакционную камеру, где при участии жидкого топливного реагента происходит гидролиз с образованием водорода. Изначально источник давления находится под высоким давлением, и давление может уменьшаться в течение предполагаемого срока службы. С другой стороны, давление, нагнетающее жидкое топливо, может, в значительной степени, поддерживаться на постоянном уровне.

[0012] В одном из вариантов осуществления изобретения источник топлива включает в себя камеру сжатого газа и камеру жидкого топлива. Камеры сжатого газа и жидкого топлива соединяет регулятор давления. Регулятор давления способен принимать высокое давление на входе из камеры сжатого газа и обеспечивать, в значительной степени, постоянное пониженное выходное давление в камере жидкого топлива. Давление в камере сжатого газа может уменьшаться с течением времени, однако давление, выталкивающее жидкое топливо из камеры жидкого топлива, остается, в значительной степени, постоянным. Таким образом, топливный элемент или реакционная камера получает жидкое топливо под предсказуемым или допустимым давлением.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0013] В сопроводительных графических материалах, которые являются частью описания изобретения и должны рассматриваться совместно с ним, для указания аналогичных деталей на различных видах используются аналогичные номера условных обозначений.

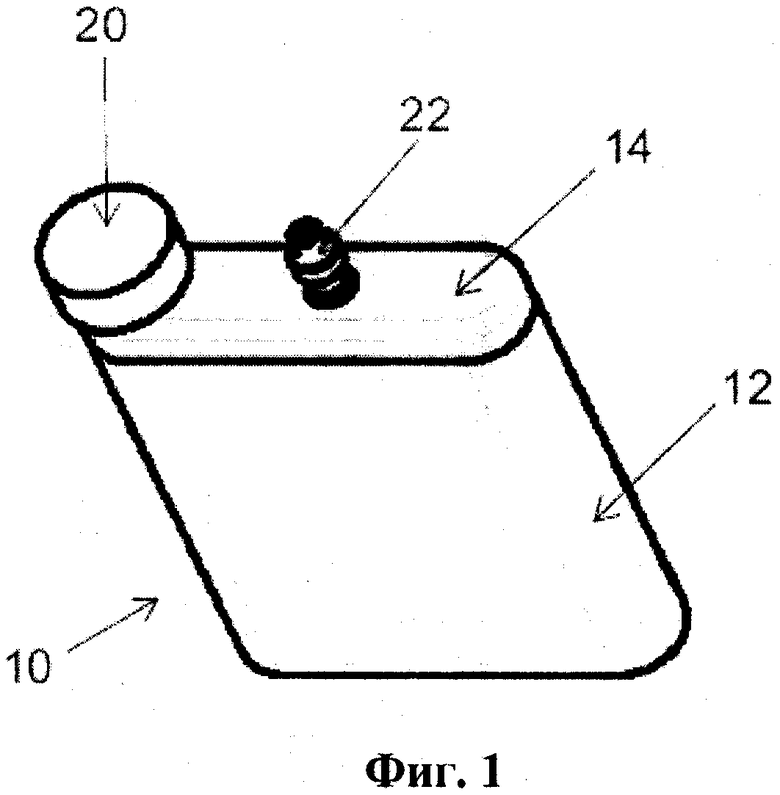

[0014] Фиг.1 - общий вид спереди источника топлива согласно настоящему изобретению, на котором показаны компоненты топливного элемента или устройства, питание которого осуществляется топливным элементом;

[0015] Фиг.2 - общий вид спереди источника топлива по фиг.1 без компонентов стороннего устройства, но с соединительными трубками, приспособленными для открытия клапанов источника топлива;

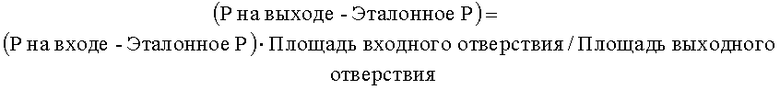

[0016] Фиг.3 - общий покомпонентный вид источника топлива, изображенного на фиг.2;

[0017] Фиг.4 - поперечное сечение и частичный покомпонентный вид источника топлива, изображенного на фиг.2;

[0018] Фиг.5 - увеличенный частичный вид источника топлива, изображенного на фиг.4, на котором показан клапан, соединяющий находящуюся под давлением камеру источника топлива с регулятором давления;

[0019] Фиг.6 - увеличенный частичный вид источника топлива, изображенного на фиг.4, на котором показан клапан, соединяющий источник топлива с топливным элементом или устройством, питание которого осуществляется топливным элементом;

[0020] Фиг.7, 8 - альтернативный вариант осуществления клапанов, изображенных на фиг.5, 6.

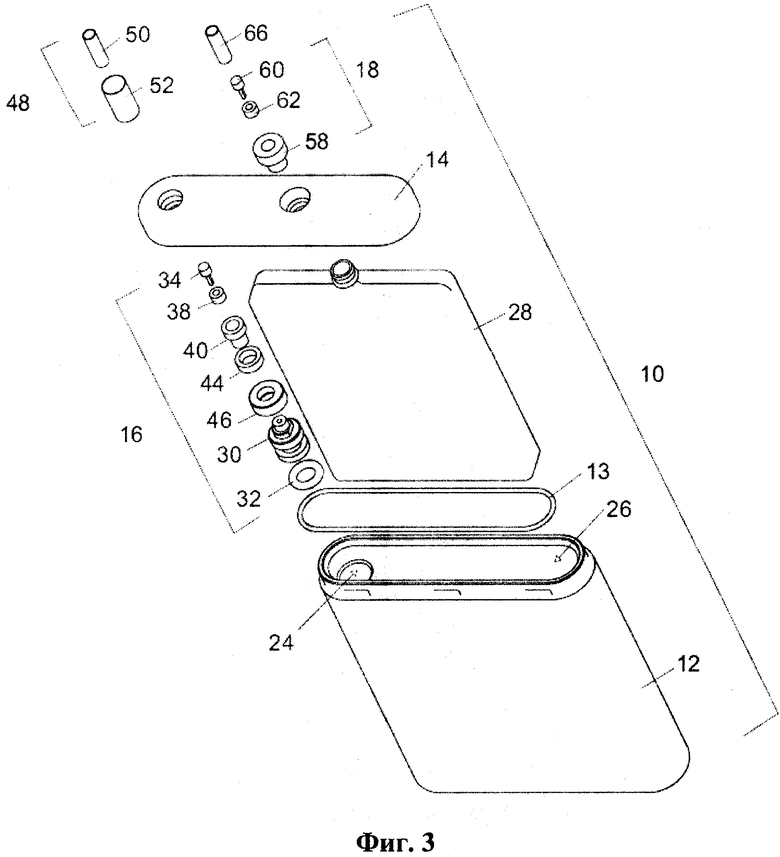

[0021] Фиг.9А - поперечное сечение подходящего регулятора давления; фиг.9В - покомпонентный вид подходящего регулятора давления;

[0022] Фиг.10А - поперечное сечение другого подходящего регулятора давления; фиг.10В - покомпонентный вид другого подходящего регулятора давления;

[0023] Фиг.11А - поперечное сечение другого подходящего регулятора давления; фиг.11В - покомпонентный вид другого подходящего регулятора давления;

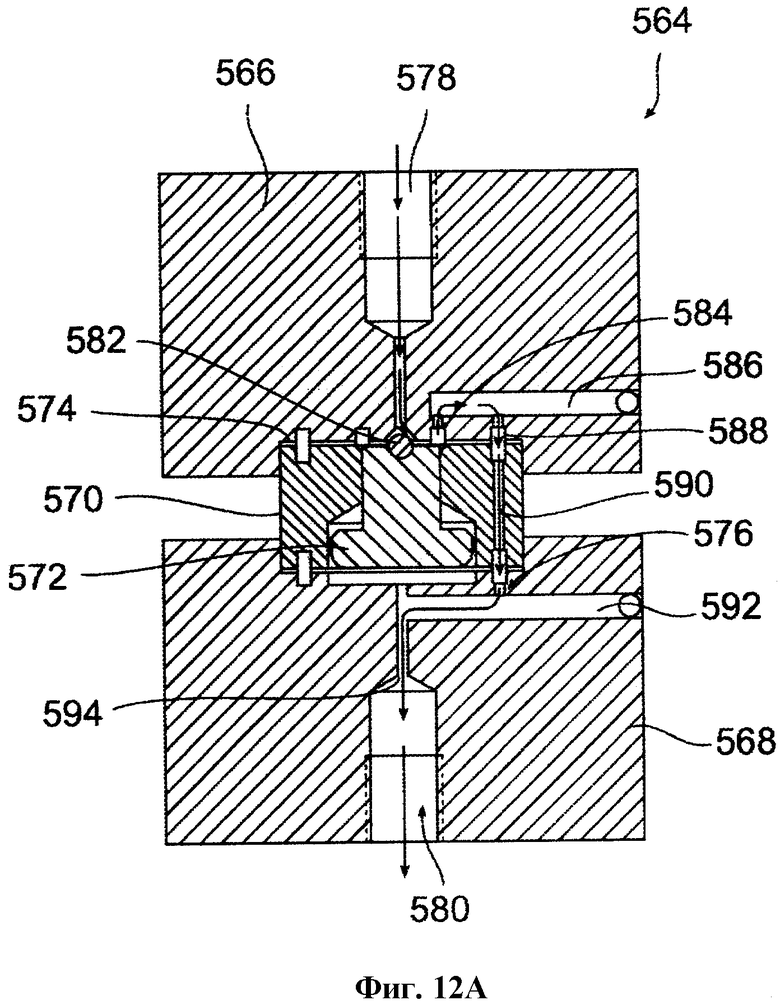

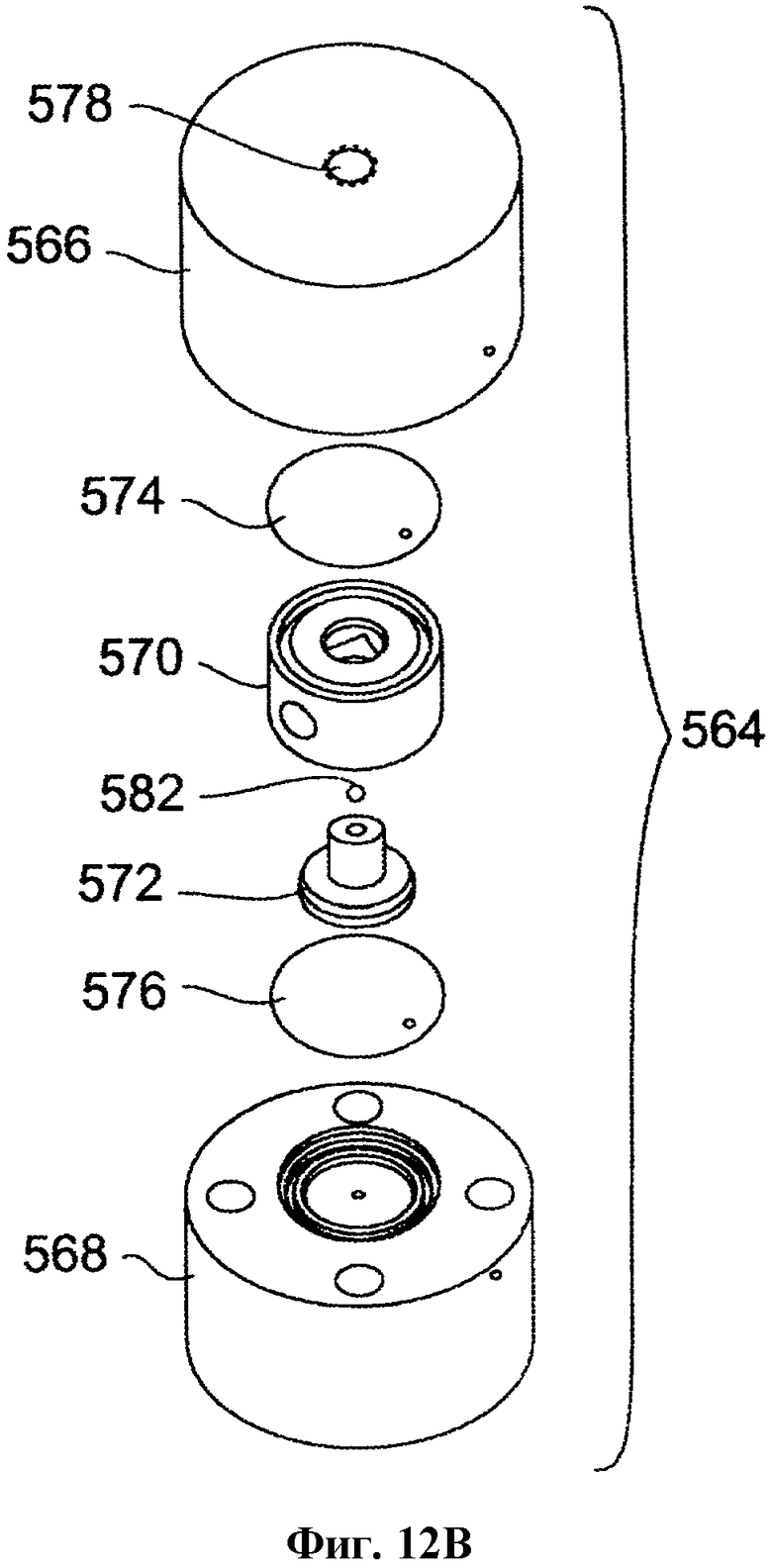

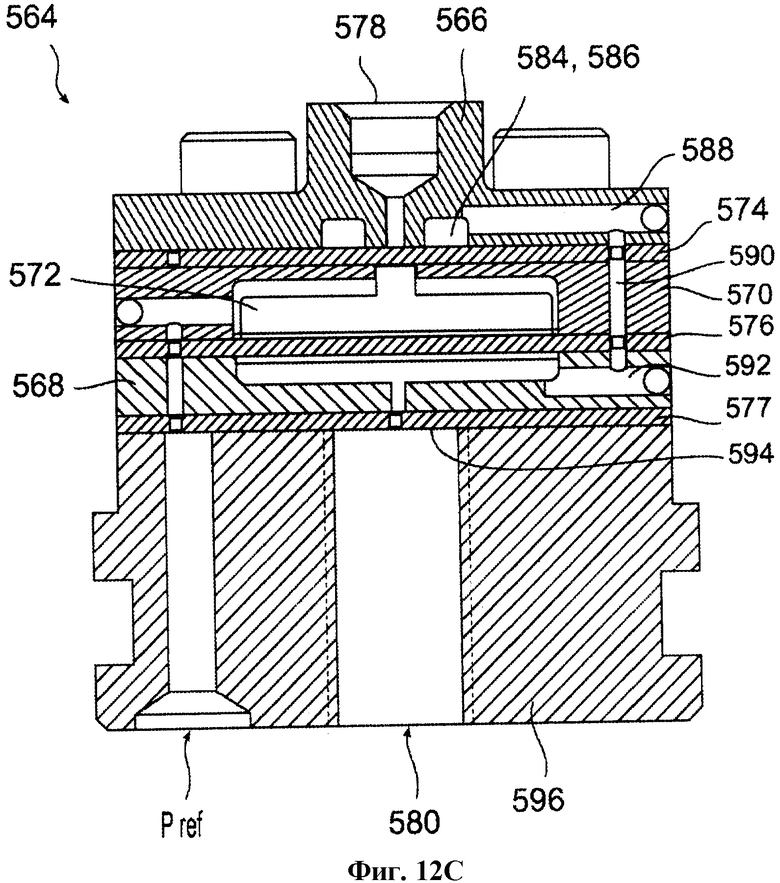

[0024] Фиг.12А - поперечное сечение другого подходящего регулятора давления; фиг.12В - покомпонентный вид другого подходящего регулятора давления; фиг.12С - поперечное сечение другого варианта регулятора давления, изображенного на фиг.12А, 12В;

[0025] Фиг.13 - покомпонентный общий вид источника топлива под давлением в соответствии с настоящим изобретением;

[0026] Фиг.14 - поперечное сечение источника топлива, изображенного на фиг.4 с указателем уровня топлива; фиг.14А - вид спереди указателя уровня топлива;

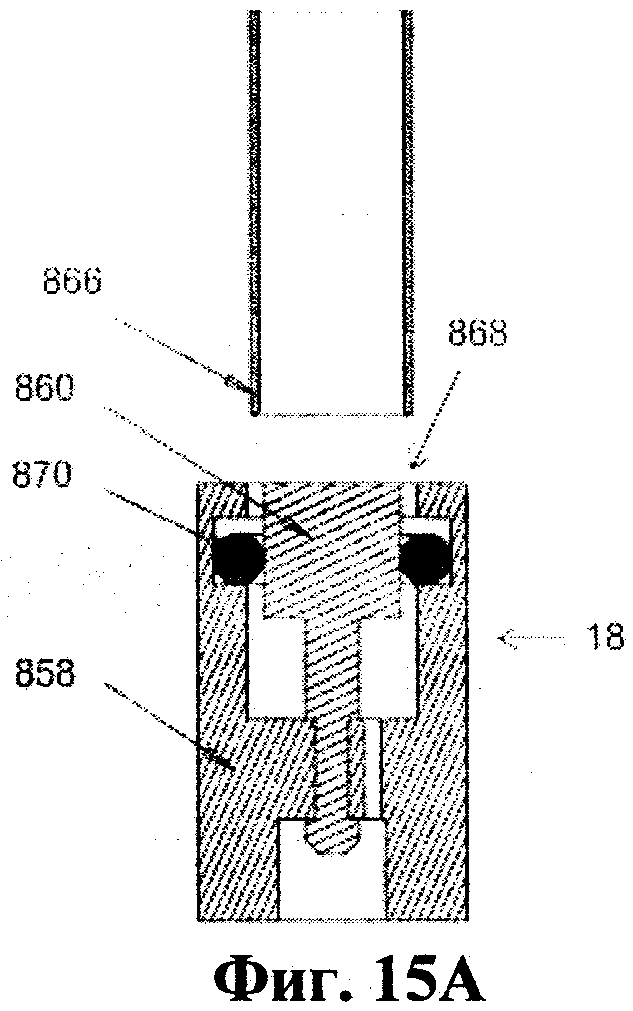

[0027] Фиг.15А-15С - поперечные сечения другого примерного клапана в соответствии с настоящим изобретением, показывающие последовательность его открытия из закрытого положения (фиг.15А) к промежуточному закрытому и открытому (фиг.15В-15С) положениям; фиг.15D - покомпонентный общий вид клапана;

[0028] Фиг.16А-16С - поперечные сечения еще одного примерного клапана в соответствии с настоящим изобретением, показывающие последовательность его открытия из закрытого положения (фиг.16А) к промежуточному закрытому и открытому (фиг.16В-16С) положениям; фиг.16D - покомпонентный общий вид клапана;

[0029] Фиг.17А-17С - поперечные сечения еще одного примерного клапана в соответствии с настоящим изобретением, показывающие последовательность его открытия из закрытого положения (фиг.17А) к промежуточному закрытому и открытому (фиг.17В-17С) положениям; фиг.17D - покомпонентный общий вид клапана;

[0030] Фиг.18А - поперечное сечение компонента примерного клапана по данному изобретению; фиг.18В - покомпонентный общий вид компонента клапана;

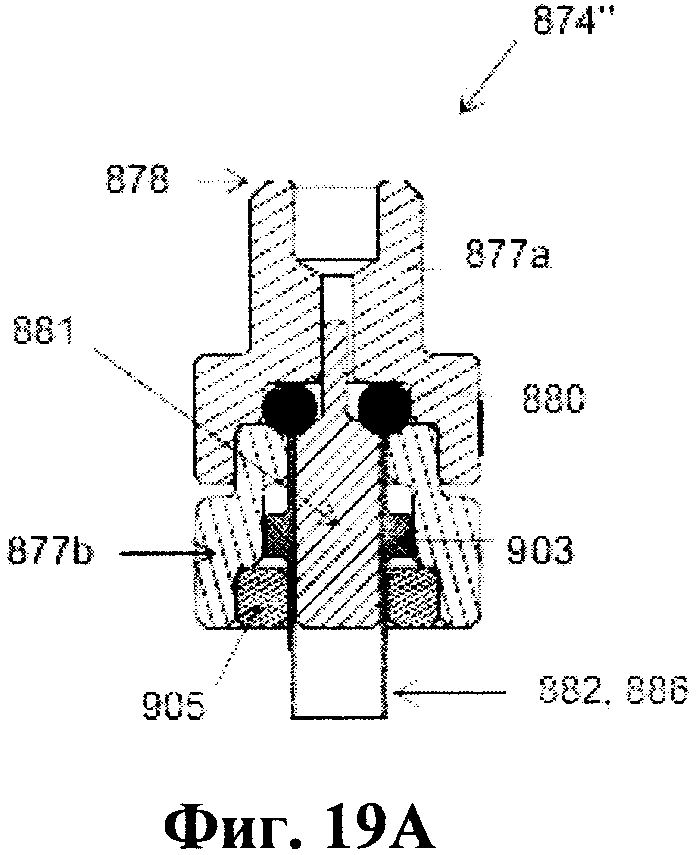

[0031] Фиг.19А - поперечное сечение другого примерного компонента клапана согласно настоящему изобретению; фиг.19В - покомпонентный общий вид компонента клапана;

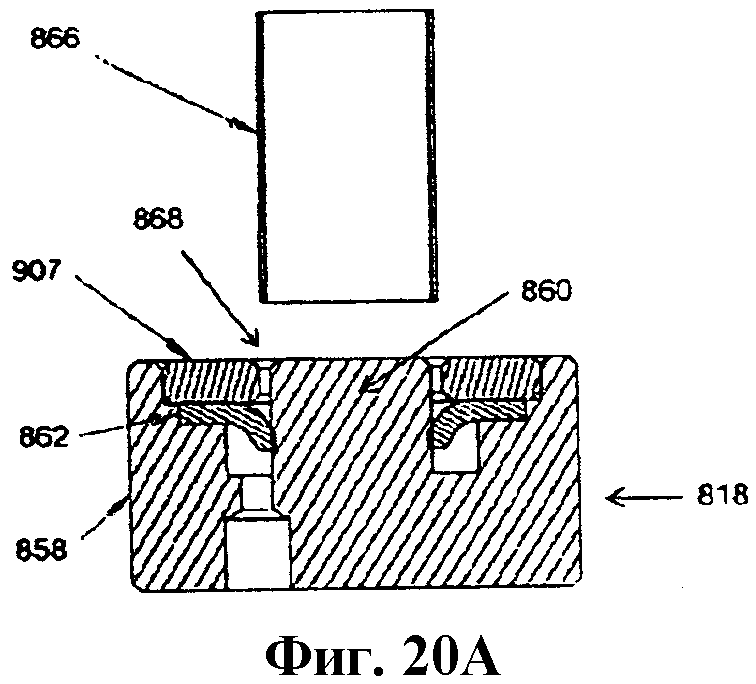

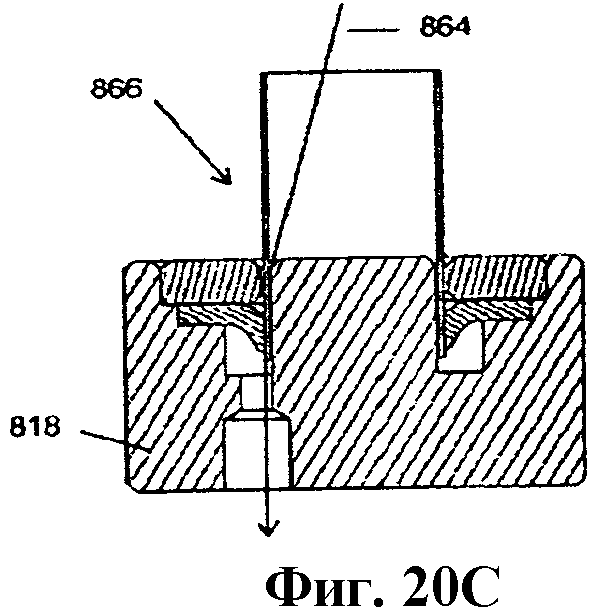

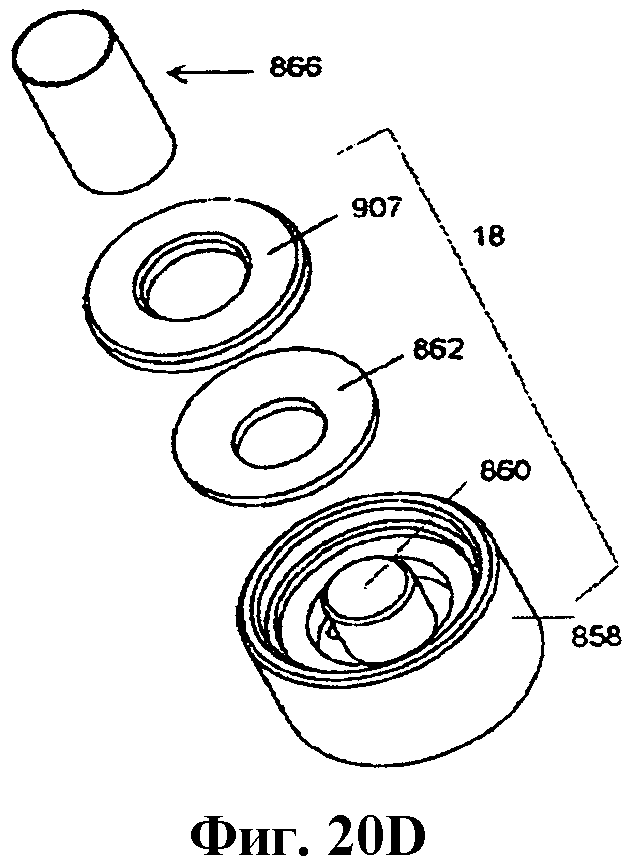

[0032] Фиг.20А-20С - поперечные сечения другого примерного клапана, показывающие последовательность его открытия; фиг.20D - покомпонентный общий вид клапана;

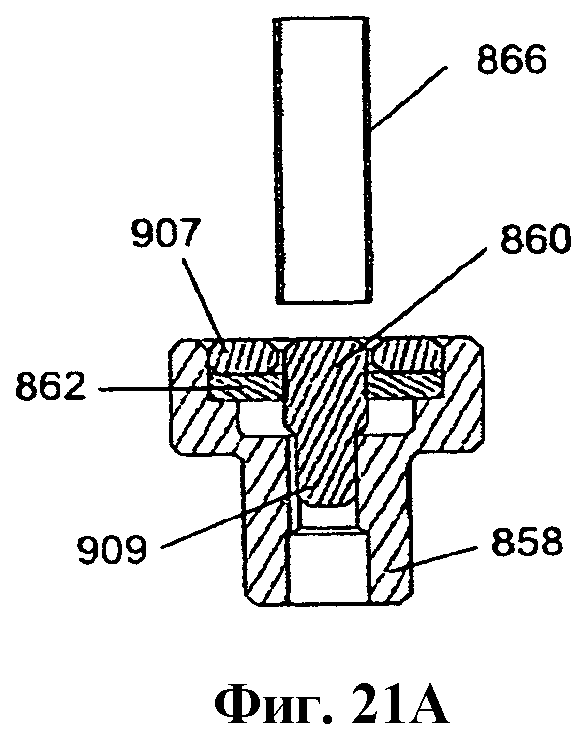

[0033] Фиг.21А - покомпонентный вид поперечного сечения другого иллюстративного клапана; фиг.21В - покомпонентный общий вид клапана.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0034] Как показано на сопроводительных графических материалах и подробно описано ниже, настоящее изобретение относится к источнику топлива, в котором хранится топливо для топливного элемента, например, метанол и вода, смесь вода/метанол, смесь вода/метанол с различной концентрацией, чистый метанол и/или клатраты мелита, описанные в патентах США №5364977 и №6512005 В2, описание из которых ссылкой полностью включается в настоящее описание. Метанол и другие спирты находят применение во многих топливных элементах, как, например, метаноловых элементах с прямым окислением, ферментных топливных элементах и основанных на преобразование топливных элементах. Источник топлива может содержать и топливо других типов: этанол или спирты, гидриды металлов (например, боргидрид натрия), другие химические вещества, которые могут быть преобразованы в водород, а также вещества, способные улучшать производительность или эффективность топливных элементов. К топливу также относится электролит на основе гидроксида калия (КОН), который находит применение в металлических или щелочных топливных элементах и также может храниться в источниках топлива.

В металлических топливных элементах топливо находится в форме взвешенных в жидкости частиц цинка, погруженных в реакционный раствор электролита КОН, аноды, находящиеся в полостях ячейки топливного элемента, представляют собой твердые аноды, образованные частицами цинка. Электролитический раствор КОМ раскрыт в опубликованной патентной заявке США №2003/0077493, озаглавленной "Способ применения системы топливных элементов, выполненной для обеспечения питания одной или нескольких нагрузок», опубликованной 24 апреля 2003 г., описание из которой ссылкой полностью включается в настоящее описание. Топливо также может представлять собой смесь метанола, пероксида водорода и серной кислоты, которая протекает через катализатор, сформированный на кремниевых пластинках, порождая реакцию в топливном элементе. Кроме того, топливо может представлять собой композицию или смесь метанола, боргидрида натрия, электролита и других соединений, например, которые описаны в патентах США №№6554877, 6562497 и 6758871, описания из которых ссылкой полностью включаются в настоящее описание. Более того, топливо может представлять собой составы, частично растворенные, частично взвешенные в растворителе, которые описаны в патенте США №6773470, а также составы, которые включают в себя как жидкое, так и твердое топливо, которые описаны в опубликованной патентной заявке США №2002/0076602. Подходящее для указанных целей топливо также раскрыто в совместно рассматриваемой заявке на патент США №60/689572 того же заявителя, озаглавленной "Топливо для баллончиков, генерирующих водород", поданной 13 июня 2005. Описания из этих документов данной ссылкой полностью включаются в настоящее описание.

[0035] Топливо также может представлять собой гидрид металла, например боргидрид натрия (NaBH4), и активатор, описанный выше, например воду. В состав топлива может входить углеводородное топливо, которое включает в себя, кроме прочего, бутан, керосин, спирт и природный газ, как изложено в опубликованной патентной заявке США №2003/0096150, озаглавленной «Топливный элемент, содержащий границу раздела жидкостей», опубликованной 22 мая 2003 г., описание из которой ссылкой полностью включается в настоящее описание. Также топливные элементы могут содержать окислители, которые вступают в реакцию с топливом. Таким образом, настоящее изобретение не ограничивается типами топлива, активаторов, электролитов, растворов окислителей, а также жидкостями или твердыми веществами, содержащимися в источнике топлива или какими-либо иными способами, используемыми в системе топливного элемента. Используемый здесь термин «топливо» включает в себя топливо любых разновидностей, способное реагировать в топливном элементе или источнике топлива и включающее в себя, кроме прочего, любое подходящее топливо из числа вышеописанных, растворы электролитов и окислителей, газы, жидкости, твердые вещества и/или химические вещества, содержащие добавки и катализаторы, а также их смеси.

[0036] Термин «источник топлива», используемый в тексте настоящего описания, охватывает среди прочих одноразовые баллончики, заправляемые/многоразовые баллончики, контейнеры, баллончики, вставляемые в электронные устройства, извлекаемые баллончики, баллончики, находящиеся снаружи электронных устройств, топливные емкости, заправочные топливные емкости, другие емкости, в которых хранится топливо, и трубки, подсоединенные к топливным емкостям и контейнерам. Хотя ниже применительно к примерным вариантам осуществления настоящего изобретения описывается баллончик, следует отметить, что эти варианты осуществления применимы и к другим источникам топлива и что настоящее изобретение не ограничивается каким-либо конкретным типом источников топлива.

[0037] Источник топлива, являющийся предметом настоящего изобретения, также может применяться для хранения топлива, не используемого в топливных элементах. Данные применения могут включать в себя, кроме прочего, хранение углеводродов и водородного топлива для газотурбинных микродвигателей на основе кремниевых пластинок, обсуждаемых в статье "Here Come the Microengines", опубликованной в журнале «The Industrial Physicist» (дек. 2001/янв. 2002) на стр.20-25. Применяемый в данной заявке термин «топливный элемент» также может включать в себя и микродвигатели. Другие применения могут заключаться в хранении традиционного топлива для двигателей внутреннего сгорания, углеводородов, например, бутана, для карманных зажигалок и бытовых осветителей, а также сжиженного пропана.

[0038] На фиг.1-4 показан источник топлива 10. Источник топлива 10 может иметь любую удобную форму, включающую в себя, кроме прочего, изображенную форму. Источник топлива 10 содержит внешний корпус 12, крышку 14, первый клапан 16 и второй клапан 18. Крышка 14 подогнана к внешнему корпусу и уплотнена уплотнительным кольцом 13. Уплотнение также может достигаться при помощи клеев или ультразвуковой сварки. Первый клапан 16 имеет размеры и откалиброван таким образом, чтобы он стыковался с регулятором давления 20. Второй клапана 18 имеет размеры и откалиброван таким образом, чтобы он стыковался с клапаном устройства 22. В одном из вариантов осуществления изобретения источник топлива 10 является одноразовым и, наиболее предпочтительно, пригодным для повторного использования. Точнее, регенерируемым и приспособленным к повторному использованию является внешний корпус 12, а внутренняя оболочка 28 и/или крышка 14 являются одноразовыми. Регулятор давления 20 и клапан устройства 22 предпочтительно пригодны для повторного использования и для снижения стоимости соединены с топливным элементом или устройством, питание которого осуществляется топливным элементом, или являются их составными частями.

[0039] На фиг.3-5 подробно показаны внутренние компоненты источника топлива 10, который содержит камеру сжатого газа 24 и камеру жидкого топлива 26, где внутри оболочки 28 содержится жидкое топливо. Как показано выше, жидкое топливо может являться топливом, непосредственно потребляемым топливным элементом, например, метанолом или этанолом. Жидкое топливо также может представлять собой жидкий реагент, который участвует в гидролизе в реакционной камере, образуя водород, питающий топливный элемент. Таким веществом может являться, например, вода или другие активаторы, реагирующие с гидридом металла с образованием водородного топлива.

[0040] Первый клапан 16 позволяет сжатому газу выходить из камеры 24 сжатого или находящегося под давлением газа источника топлива 10 и входить в регулятор давления 20, а затем передавать газ под пониженным давлением обратно в источник топлива 10 и в камеру жидкого топлива 26 для приложения давления к оболочке 28. Первый клапан 16 включает в себя корпус клапана 30, подогнанный к боковым стенкам камеры сжатого газа 24, и уплотнен уплотнительным кольцом 32. Внутренняя средняя стойка 34 зафиксирована на корпусе клапана 30, например, путем неподвижной посадки (т.е. между внутренней центральной стойкой 34 и корпусом клапана 30 практически отсутствуют относительные перемещения). Между стержнем внутренней центральной стойки 34 и корпусом клапана 30 задан проток 36. В одном из примеров стержень имеет цилиндрическую форму, и часть его спилена с образованием плоской поверхности. Внутренний проток 36 образован между плоской поверхностью и корпусом клапана 30, как лучше всего видно на фиг.3 и 5. Между головкой внутренней центральной стойки 34 и верхней частью корпуса клапана 30 расположен внутренний эластомерный уплотнитель 38, обеспечивающий уплотнение внутреннего протока 36. Кроме того, первый клапан 16 содержит внешнюю центральную стойку 40, которая кольцеобразно расположена вокруг внутренней центральной стойки 34, оставляя пространство между ними, как показано на фигурах. Внешняя средняя стойка 40 также прочно прикреплена к корпусу клапана 30, например, посредством неподвижной посадки. Таким образом, между внешней центральной стойкой 40 и корпусом клапана 30 практически отсутствуют относительные перемещения. Вокруг внешней стороны внешней центральной стойки 40 определен внешний проток 42, позволяющий газу под пониженным давлением возвращаться обратно в источник топлива 10 из регулятора давления 20. Внутри источника топлива 10 внешний проток 42, как лучше всего видно на фиг.5, перенаправлен к камере жидкого топлива 26. Внешний эластомерный уплотнитель 44, расположенный под головкой внешней центральной стойки 40 и колпачком 46, наличие которого необязательно, обеспечивает уплотнение внешнего протока 42. Колпачок 46 может быть не включен в состав, а корпус клапана 30 проходит вверх до упора во внешний эластомерный уплотнитель 44, или эластомерный уплотнитель 44 может быть проходит вниз до упора в корпус клапана 30.

[0041] Несмотря на то что внутренний проток 36, как показано на фигурах, находится внутри внешнего протока 42, оба эти канала могут быть расположены в обратном порядке или рядом друг с другом.

[0042] Первый клапан 16, показанный на фиг.3 и 5, закрыт или уплотнен. Для открытия первого клапана 16 трубка 48 проталкивается в первый клапан 16. Трубка 48 включает в себя внутреннюю трубку 50 и внешнюю трубку 52. Для сохранения постоянных относительных положений трубки могут быть соединены друг с другом, например, спицами или перемычками (не показаны). Внутренняя трубка 50 имеет размеры и откалибрована, чтобы соответствовать пространству 54 между внутренней центральной стойкой 34 и внешней центральной стойкой 40. Внутренней трубки 50 имеет размеры и откалибрована, чтобы соответствовать пространству 56 между внешней центральной стойкой 40 и крышкой 14. Внутренняя трубка 50 сжимает внутренний эластомерный уплотнитель 38, открывая проток 36. Внешняя трубка 52 сжимает внешний эластомерный уплотнитель 44, открывая проток 42. Для того чтобы приложить давление на жидкое топливо, сжатый газ выходит из источника топлива 10 по протоку 36, а газ под пониженным давлением возвращается в источник топлива 10 через проток 42.

[0043] В рационализаторском аспекте настоящего изобретения первый клапан 16 не является заменяемым, поскольку включает в себя центральные стойки 34, 40. В частности, клапан 16 открывается только после вставки трубки 48, имеющей соответствующий диаметр, в кольцевое пространство вокруг центральных стоек 34, 40 и сжатия эластомерных уплотнений 38, 44. Конструкция центральных стоек 34, 40 препятствует открытию клапана посторонними предметами большего или меньшего диаметра: авторучками, карандашами, скрепками, пальцами и т.п. Центральные стойки 34, 40 могут крепиться к корпусу клапана 30 различными способами: защелкивающимися фитингами, клеем, при помощи ультразвуковой сварки и т.д., так, чтобы относительные перемещения между стойками и корпусом клапана были ограничены. Преимущественно установка центральных стоек 34, 40 осуществляется перед операцией заполнения или во время нее. Поэтому поток топлива в баллончик будет происходить не только быстрее, но и в менее стесненных условиях, чем в других конструкциях.

[0044] Второй клапан 18 сходен с первым клапаном 16 за исключением того, что его конструкция позволяет жидкому топливу только выходить из источника топлива 10. Второй клапан 18 включает в себя корпус клапана 58 и центральную стойку 60, которая, в значительной степени, сходна с описанной выше внутренней центральной стойкой 34 первого клапана 18. Эластомерное уплотнение 62 уплотняет второй клапан 18 и проток 64, заданный между внутренней стойкой 60 и корпусом клапана 58. Оболочка 28 герметично соединена с корпусом клапана 58. Трубка 66 имеет размеры и откалибрована, чтобы входить в пространство 68 во втором клапане 18, сжимая эластомерное уплотнение 62, чтобы открыть клапан 18, позволяя жидкому топливу, нагнетаемому сжатым газом из протока 42, покидать источник топлива 10.

[0045] Трубки 48 или 66 могут по выбору иметь нестандартные размеры. Иными словами, их размеры могут отличаться от размеров изделий, обычно присутствующих в домах и офисах, что затрудняет непреднамеренное сжатие уплотняющих элементов 38, 44 или 62. В альтернативном варианте трубки 48 или 66 могут иметь отличное от круглого или многоугольное (регулярное или нерегулярное) поперечное сечение. Соответственно, центральные стойки 34, 40 или 60 для размещения в них трубок должны иметь форму, совпадающую с формой трубок.

[0046] В альтернативном варианте осуществления изобретения, показанном на фиг.7, 8, эластомерные уплотнения 38, 44 и 62 заменены уплотнительными кольцами 38', 44' и 62'. Центральные стойки 34' и 40' модифицированы для обеспечения угловых опорных поверхностей для уплотнения уплотнительными кольцами. Центральная стойка 60' в данном варианте осуществления изобретения содержит внешнее кольцо 61', обеспечивающее зазор 68' для вхождения трубки 66 и открытия второго клапана 18.

[0047] Как показано на фиг.5-8 и др., верхняя поверхность клапанов 16 и 18, направленная к трубкам 48 и 66, также может называться поверхностью сопряжения.

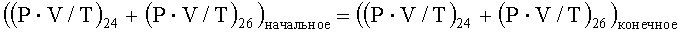

[0048] Высокое давление в камере сжатого газа 24, необходимое для выталкивания жидкого топлива в течение предполагаемого срока службы источника топлива 10, определяется по уравнению состояния идеального газа:

,

,

где для камеры жидкого топлива 26:

Р - давление, необходимое для нагнетания жидкого топлива наружу из оболочки 28/топливной камеры 26 через второй клапан 18, которое в одном примере имеет относительную величину «х» фунтов на квадратный дюйм (psig) или абсолютную величину (14,7+х) фунтов на квадратный дюйм (psia), где х - требуемое для выталкивания давление; начальное давление в топливной камере 26 должно составлять 14,7 psia или 0 psig, конечное давление должно составлять (14,7+x)psia или x psig;

V - объем камеры жидкого топлива 26;

Т - температура (абсолютная) камеры жидкого топлива 26, которая, как правило, равна температуре окружающего воздуха.

Для камеры сжатого газа 24:

Р - начальное давление, которое необходимо определить; конечное давление для камеры 24 должно составлять x psig или (14,7+х)psia;

V - объем камеры сжатого газа 24; и

Т - как правило, температура окружающего воздуха.

Поскольку обе температуры должны быть одинаковы, их можно исключить из уравнения:

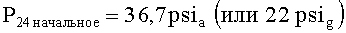

Например, если камера жидкого топлива 26, имеющая объем 50 см3, требует для выталкивания топлива через второй клапан давления 2 psig или 16,7 psia, а объем камеры сжатого газа 24 составляет 5 см3, то начальное давление в камере сжатого газа 24 рассчитывается следующим образом:

Аналогично, если объем камеры сжатого газа 24 составляет 10 см3, тогда его начальное внутреннее давление должно составлять 26,7 psia или 12 psig.

[0049] При непосредственной подаче столь высокого внутреннего давления в камеру жидкого топлива 26, оболочка 28 будет испытывать резкий скачок давления, а жидкое топливо будет выходить из источника топлива 10 с относительно высокой скоростью, что может оказаться нежелательным. Кроме того, по мере транспортировки жидкого топлива из источника топлива 10 давление в камере жидкого топлива 26 будет непрерывно уменьшаться с течением времени, и жидкое топливо будет выходить из источника топлива 10 с постоянно уменьшающейся скоростью. Таким образом, топливный элемент или реакционная камера, получающая жидкое топливо, вынуждена приспосабливаться к изменению скорости подачи жидкого топлива.

[0050] Проблема изменения скорости подачи жидкого топлива решается путем вставки между камерой сжатого газа 24 и камерой жидкого топлива 26 регулятора давления, схематически показанного на фиг.1 под условным обозначением 20. Регулятор давления 20 принимает на входе давление в широком диапазоне, например, 2-200 psig, и поддерживает давление на выходе на постоянном уровне, например, 2 psig. На фиг.3, 4 камера сжатого газа 24 расположена внутри источника топлива 10, однако камера сжатого газа 24 может находиться также и в топливном элементе или устройстве, питание которого осуществляется топливным элементом, или в отдельном баллончике.

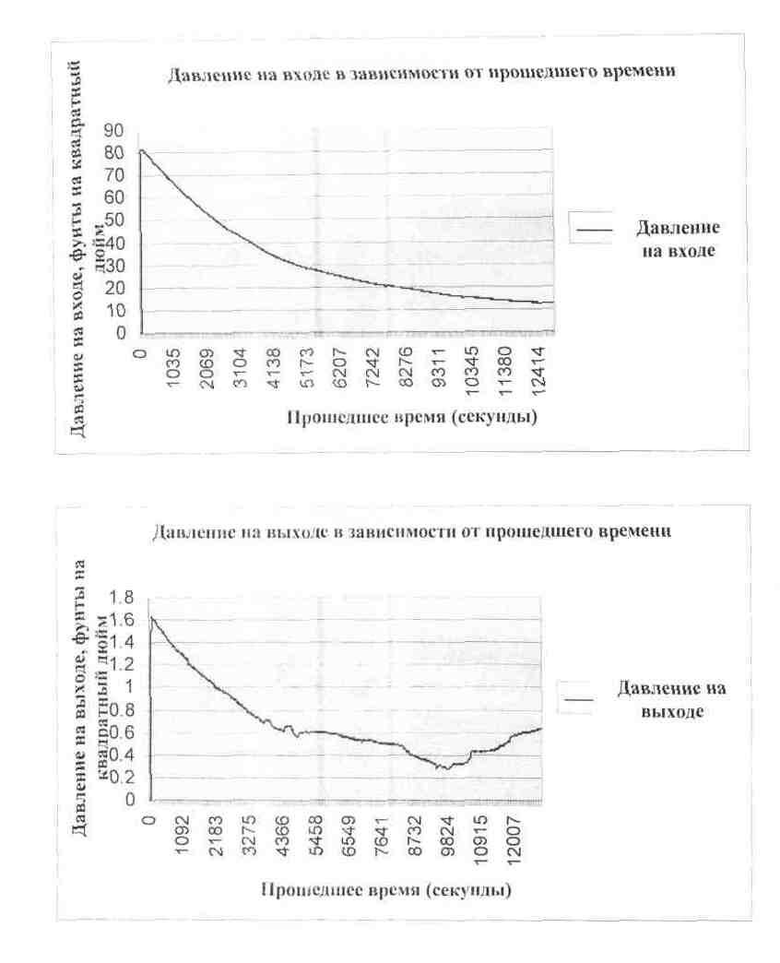

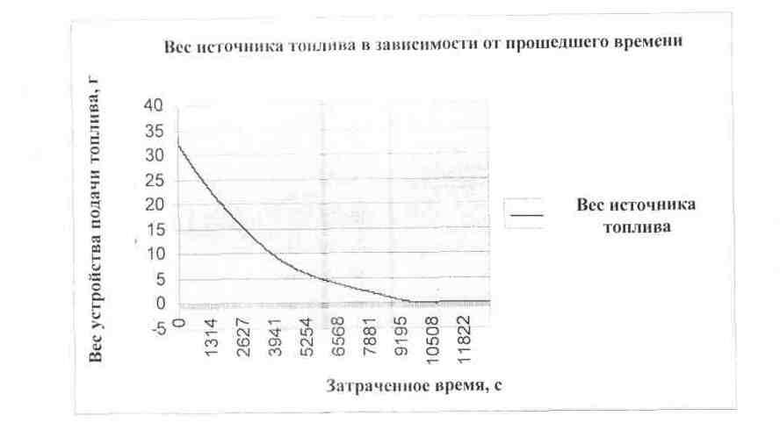

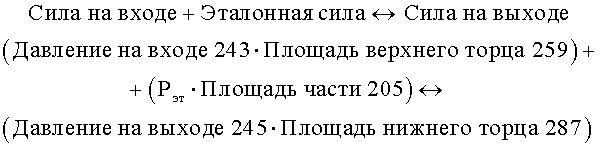

[0051] В таблице 1 приведены результаты экспериментального моделирования источника топлива 10, показанного на фиг.1-8, в котором регулятор давления 20 вставлен между камерой сжатого газа 24 и камерой жидкого топлива 26. Экспериментальное моделирование проводилось следующим образом. В камере сжатого газа 24, в виде модифицированного шприца объемом 3,2 см3, через трубку, где поток регулировался шаровым клапаном, было создано давление воздуха от внешнего источника, составляющее 80 фунтов на квадратный дюйм. Для направления потока газа из газовой камеры 24 к регулятору давления 20 также использовалась трубка. Для измерения давления на входе использовался датчик давления в диапазоне 0-100 фунтов на квадратный дюйм, расположенный между газовой камерой 24 и регулятором давления 20.

[0052] Регулятор давления 20 использовался для создания, в значительной степени, постоянного пониженного давления на выходе, которое выталкивает жидкое топливо, т.е. деионизованную воду, из камеры жидкого топлива 26, имеющей форму модифицированного шприца объемом 35 см3. Модифицированный Т-образный фитинг соединяет регулятор давления 20 и камеру жидкого топлива 26. После осуществления соединения по жидкости, регулятор давления 20 и камера жидкого топлива были помещены на аналитические весы Mettler Toledo XS204, при помощи которых осуществлялось взвешивание жидкого топлива, т.е. деионизованной воды. Жидкое топливо вышло из камеры жидкого топлива 26 по трубке, подающей жидкое топливо к стакану для сбора топлива, причем указанная трубка содержит на конце фильтр с диаметром пор 45 мкм (фильтр Millex-HPF HV, компонент № SLHVM25NS, серийно выпускаемый Millipore Corporation, Биллерика, Массачусетс, США) и сопло диаметром 0,0025 дюйма (компонент IBLP-2E-SS, серийно выпускаемый O'Keffe Controls Co., Трамбулл, Коннектикут, США). Датчик давления в диапазоне 0-30 футов на квадратный дюйм, расположенный между камерой жидкого топлива 26 и стаканом для сбора топлива, измеряет давление топлива, которое, как понятно любому специалисту в данной области техники, эквивалентно давлению на выходе.

[0053] В начале экспериментального моделирования регулируемое давление на выходе вытесняло воздух из трубопроводов и устанавливалось на уровне 1,6 фунта на квадратный дюйм. Затем шаровой клапан закрывали, прекращая подачу воздуха под давлением 80 фунтов на квадратный дюйм из камеры сжатого воздуха 24. В ходе экспериментального моделирования измерялось давление на входе, давление на выходе и вес топлива (т.е. вес воды в модифицированном шприце камеры жидкого топлива 26). Измерения проводились с интервалом 0,5 с в течение 215 мин (12902,5 с). Однако для большей ясности изложения в таблице 1 приведены результаты измерений только в отдельные промежутки времени: 0 с (камера жидкого топлива 26 не содержит топлива, а аналитические весы установлены на нуль), 0,5 с (камера жидкого топлива заполнена деионизованной водой), 55 с (давление в камере сжатого газа 24 составляет 80 фунтов на квадратный дюйм), каждые 300 с и 12902,5 с (в камере жидкого топлива 26 топлива больше нет). В периоде между установкой аналитических весов на нуль и началом моделирования, когда трубки находятся под нагрузкой, было установлено значение веса топлива +1,2256 г. Небольшие отрицательные значения весов в конце моделирования отражают методическую погрешность взвешивания, присущую аналитическим весам.

[0054] Результаты показывают, что регулятор давления 20 способен принимать высокое (около 80 фунтов на квадратный дюйм) давление на входе от камеры сжатого газа 24 и обеспечивать, в значительной степени, постоянное пониженное (в интервале 1,6-0,3 фунта на квадратный дюйм) давление на выходе для выталкивания жидкости из камеры жидкого топлива 26, вначале заполненной приблизительно 30 г деионизованной воды. Давление в камере сжатого воздуха 24 с течением времени может уменьшаться в интервале 80-12 фунтов на квадратный дюйм, однако давление, выталкивающее жидкое топливо из камеры жидкого топлива 26, находится практически на постоянном уровне в интервале 1,6-0,3 фунта на квадратный дюйм. Специалисту в данной области техники вполне понятно, что относительно небольшие изменения давления на выходе находятся в допустимых пределах, что позволяет топливному элементу или реакционной камере получать жидкое топливо под предсказуемым давлением, допустимым для функционирования топливного элемента или реакционной камеры. Поскольку жидкое топливо покидает камеру жидкого топлива 26 с относительно постоянной скоростью потока, его вес уменьшается от, приблизительно, 30 г до, приблизительно, 0 г.

[0055] Используемый здесь термин «в значительной степени, постоянный» означает, что флуктуации давления, если они имеют место, не превышают ±2,0 фунта на квадратный дюйм, предпочтительно не превышают ±1,5 фунта на квадратный дюйм, наиболее предпочтительно не превышают ±1,0 фунта на квадратный дюйм. Используемые здесь термины «низкое давление» и «пониженное давление» означают давление, которое не превышает или равно 5,0 фунтам на квадратный дюйм, предпочтительно 3,0 фунтам на квадратный дюйм, наиболее предпочтительно 2,0 фунтам на квадратный дюйм.

[0056] Ниже приведены графики давления на входе, давления на выходе и веса источника топлива в зависимости от прошедшего времени:

[0057] Было проведено еще одно моделирование источника топлива 10 без регулятора давления 20, где для выталкивания топлива из оболочки 28 через клапан 18 использовался известный внешний источник сжатого газа под давлением 2 psig. Моделирование производилось для того, чтобы выяснить, будет ли давление на выходе из источника топлива 10 практически постоянным, перепад давлений, необходимый для сжатия гильзы 28 и проталкивания топлива через клапан 18, - достижимым, а скорость потока - в значительной степени постоянной. Давление на выходе измерялось вниз по протоку от клапана 18. Результаты приведены ниже в таблице 2.

[0058] Ниже приведены графики зависимостей скорости потока, давления на выходе и количества остающегося топлива от прошедшего времени.

[0059] На следующем графике, приведенном ниже, где показаны только давление на выходе и скорость потока в зависимости от прошедшего времени, в более явном виде проиллюстрированы практически постоянные скорость потока и давление на выходе источника топлива, являющегося предметом изобретения, на протяжении значительной части срока эксплуатации источника топлива. Следует отметить, что перепад давлений, необходимый для сжатия оболочки 28 и проталкивания топлива через клапан 18, находится в допустимых пределах.

[0060] В камере сжатого газа 24 может содержаться газ любого типа, который включает в себя, кроме прочего, воздух, азот, диоксид углерода, инертные газы и т.д. Настоящее изобретение не ограничено типом сжатого газа. Камера сжатого газа 24 также может содержать сжиженный углеводород, подобный углеводородам, которые используются в зажигалках. Преимущество использования сжиженного углеводорода заключается в том, что небольшой его объем способен превращаться в значительно больший объем газа высокого давления, что, таким образом, существенно уменьшает объем камеры сжатого газа 24. Пригодные для этой цели углеводороды включают в себя, кроме прочего, бутан, изопропан, дизельное топливо и бензин. Также можно использовать метанол и другие спирты в виде жидкостей или гелей. Газы и другие вещества, пригодные для использования в камере сжатого газа 24, раскрыты в совместно рассматриваемой опубликованной заявке на патент США №2007/0077470 А1 того же заявителя, поданной 5 октября 2005 г. и имеющей порядковый номер 11/243767, а также совместно рассматриваемой опубликованной заявке на патент США №2007/0077463 А1 того же заявителя, поданной 5 октября 2005 г. и имеющей порядковый номер 11/244218. Описания из этих документов данной ссылкой полностью включаются в настоящее описание.

[0061] Различные подходящие регуляторы давления 20 описаны в совместной рассматриваемой опубликованной заявке на патент США №2006/0174952 А1 того же заявителя, которая подана 6 января 2006 г. и имеет порядковый номер 11/327580. Описание из заявки №2006/0174952 А1 данной ссылкой полностью включаются в настоящее описание.

[0062] На фиг.9А, 9В показан первый регулятор давления 126, который приведен на фиг.4А, 4В заявки №2006/0174952 А1. Для упрощения сопоставления здесь применяются те же условные обозначения, что и в заявке №2006/0174952 А1. Регулятор давления 126 включает в себя чувствительную к давлению мембрану 140. Однако в данном варианте осуществления изобретения мембрана 140 заключена между двумя элементами корпуса, корпусом клапана 146 и крышкой клапана 148, а также содержит отверстие 149, образованное в ее центре (фиг.9В). Кроме того, на границе между корпусом клапана 146 и крышкой клапана 148 образована полость 129, позволяющая осуществлять перемещения или изгиб мембраны 140 под действием разности давлений между давлением на входе в канал 143, давлением на выходе из канала 145 и эталонным давлением Pref. Внутренняя конфигурация корпуса клапана 146 определяет направление потока через регуляторный клапан 126. А именно: каналы 143 и 145 образованы в корпусе клапана 146, канал 143 находится под давлением на входе и, когда первый клапан 16 открыт, сообщается по жидкости с камерой сжатого газа 24, а канал 145 находится под давлением на выходе и, когда открыт первый клапан 16, сообщается по жидкости с камерой жидкого топлива 26. Кроме того, в крышке клапана 148 образован вентиляционный канал 141. Таким образом, мембрана 140 находится под действием эталонного давления, которым может являться как атмосферное, так и любое другое эталонное давление. В альтернативном варианте, мембрана до эталонного давления поджимается пружиной.

[0063] Канал корпуса клапана 143 имеет конфигурацию, позволяющую ему вмещать с возможностью скольжения шток клапана 142. Канал корпуса клапана 143 сконфигурирован таким образом, чтобы сужаться на стыке корпуса клапана 146 и крышки клапана 148 или вблизи него, образуя плечо 137. Шток клапана 142 предпочтительно представляет собой цельный элемент, содержащий тонкую штоковую часть 138 и шляпку 131. Данная конфигурация позволяет тонкой штоковой части 138 проходить через узкую часть канала корпуса клапана 143, а шляпке 131 - упираться в плечо 137. По существу, как шляпка 131, так и плечо 137 включают в себя уплотняющие поверхности, перекрывающие поток через клапан 126 в плече 137, когда на него посажена шляпка 131. Кроме того, шток клапана 142 внутри отверстия 149 в мембране 140 защищается предохранительной втулкой 147, таким образом, образуя уплотнение и безопасное соединение мембраны 140 со штоком клапана 142. Поэтому при движении мембраны 140 шток клапана 142 также движется таким образом, чтобы шляпка 131 садилась и поднималась с плеча 137, таким образом, открывая и закрывая клапан 126.

[0064] Когда регулятор давления 126 соединен с первым клапаном 16, который обсужден выше, относительно высокое давление из камеры сжатого газа 24 передается к входному отверстию 143. Давление на выходе из регулятора давления на выходном отверстии 145 передается через первый клапан 16 в проток 42, создавая повышенное давление в камере жидкого топлива 26. Когда давление в камере жидкого топлива 26 не превышает давление, необходимое для выталкивания жидкого топлива наружу из источника топлива 10, регулятор давления 26 находится в открытой конфигурации (фиг.9А), в которой мембрана не изогнута, а шляпка 131 штока клапана 142 не посажена на плечо 137. По сути, сжатый газ протекает через регулятор давления 126 в камеру жидкого топлива 26. Когда давление в камере жидкого топлива 26 достигает значения "х" фунтов на квадратный дюйм, как обсуждено выше, мембрана 140 деформируется в сторону крышки клапана 148 в такой степени, чтобы шляпка 131 штока клапана 142 упиралась в плечо 137, герметизируя регулятор давления 126. Чем большее количество жидкого топлива транспортировано наружу из камеры жидкого топлива 26, тем меньшим становится объем оболочки 28, таким образом уменьшая давление внутри камеры жидкого топлива 26. Понижение давления приводит к тому, что мембрана 140 отодвигается от крышки клапана 148, перемещая шток клапана 142 в открытое положение и позволяя дополнительному количеству сжатого газа попасть в камеру жидкого топлива 26, таким образом, запуская следующий цикл.

[0065] Давление на выходе Рвых, при котором регулятор давления 126 открывается или закрывается, может быть задано путем подбора длины штока клапана или зазора, в котором перемещается шляпка 131 между открытым и закрытым положениями, гибкости или жесткости мембраны 140 и/или путем подбора Рэт. Шток 138 имеет размеры и откалиброван так, чтобы быть подвижным относительно предохранительной втулки 147 для подбора длины штока 138. Чем большей длиной между предохранительной втулкой 147 и шляпкой 131 обладает шток 138, тем большее давление необходимо для закрытия клапана 126. Предпочтительно, давление на выходе, в значительной степени, постоянно или поддерживается в допустимых пределах, а эталонное давление Рэт выбирается или подбирается таким образом, чтобы обеспечить требуемое давление на выходе. Иными словами, Рэт устанавливается таким образом, чтобы, когда давление на входе превышает заранее установленную величину, мембрана 140 закрывалась, минимизируя высокое или колеблющееся давление на выходе из канала 145.

[0066] На фиг.10А, 10В приведен другой вариант регулятора давления 226, который раскрыт в заявке №2006/0174952 А1 на фиг.4С, 4D. Регулятор давления 226 сходен с регулятором давления 126, обсуждение которого приведено выше, поскольку корпус клапана 248 прикреплен к шляпке клапана 247. В шляпке клапана 247 сформировано входное отверстие 246, соединенное с камерой сжатого газа 24, в то время как выходное отверстие регулятора давления 245, соединенное с камерой жидкого топлива 26, образовано в корпусе клапана 248. В нижней части шляпки клапана 247 образовано отверстие 251. Предпочтительно отверстие 251 имеет небольшое смещение относительно продольной оси регулятора давления 226.

[0067] Между шляпкой клапана 247 и корпусом клапана 248 зажимается и удерживается деформируемый цилиндр с наконечником 250. Цилиндр с наконечником 250 включает в себя верхний торец 256, нижний торец 287 и образованное в цилиндре отверстие или канал 201. Цилиндр с наконечником 250 изготавливается из любого известного в данной области техники деформируемого эластомерного материала: резины, уретана или силикона. Принцип действия цилиндра с наконечником 250 сходен с принципом действия мембраны.

[0068] Верхний торец 259 располагается поблизости от шляпки клапана 247. Когда жидкость через регулятор давления 226 не течет, верхний торец 259 плотно прилегает к нижней поверхности шляпки клапана 247. Края верхнего торца 259 фиксируются в таком положении, что, даже если оставшаяся часть верхнего торца 259 подвергается изгибу, края остаются неподвижными и герметизированными.

[0069] Нижний торец 287 располагается поблизости от корпуса клапана 248. В корпусе клапана 248 образована полость 202, которая расположена непосредственно под нижним торцом 287 и позволяет нижнему торцу 287 свободно изгибаться. Нижний торец 287 предпочтительно имеет диаметр, отличающийся от диаметра верхнего торца 259, что подробнее разъясняется ниже.

[0070] Тарелка 253, изготовленная из достаточно жесткого материала, окружает цилиндр с наконечником 250. Тарелка 253 задает отверстие 241, соединяющее вторую полость 203, образованную на окружности между цилиндром наконечником 250 и тарелкой 253, с эталонным давлением Рэт. Часть 205 второй полости 203 сконфигурирована таким образом, чтобы быть направленной частично вдоль и вверх относительно нижнего торца 287.

[0071] Для регулировки давления входящий газ (или жидкость) попадает в регулятор давления 226 через входное отверстие 243 и проходит в отверстие 251. Отверстие 251 может представлять собой круговой канал или кольцо, заданное на шляпке 247. Верхний торец 259 герметизирует отверстие 251 до тех пор, пока давление, оказываемое входящим газом или жидкостью из входного отверстия 243, не достигнет порогового значения, деформирующего верхний торец 259. Когда газ деформирует верхний торец 259, деформация передается через тело цилиндра 250 и нижний торец 287 также деформируется. При деформации верхнего торца 259 газ получает возможность проходить через отверстие 251, цилиндр с наконечником 250 и выходить из выходного регулируемого отверстия 245.

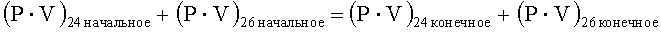

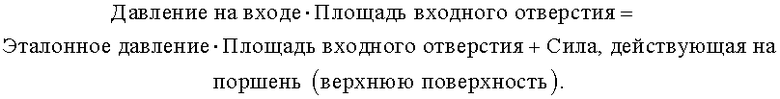

[0072] Поскольку сила является результатом умножения приложенного давления на площадь, к которой прилагается давление, силы, действующие на цилиндр с наконечником 250, можно просуммировать следующим образом:

Если сила на выходе превышает силу на входе и эталонную силу, регулятор давления 226 закрывается. Если выходная сила оказывается меньше силы на входе и эталонной силы, клапан 226 открывается. Поскольку в данном варианте осуществления изобретения, сила на выходе должна уравновешивать силу на входе и эталонную силу, площадь нижнего торца 287 преимущественно должна, как было отмечено выше, превышать площадь верхнего торца 259. Тогда сила на выходе может быть больше без увеличения давления на выходе. Варьируя площади торцов 259 и 287 и части 205, можно управлять балансом сил, действующих на цилиндр с наконечником 250, и определять перепад давления, необходимый для открытия и закрытия клапана 226.

[0073] Поскольку эталонное давление Рэт оказывает давление на нижний торец 287, это дополнительное давление может понижать пороговое давление запуска потока, т.е. эталонное давление Рэт является относительно высоким для содействия газу в деформировании цилиндра с наконечником 250. Для дальнейшей регулировки давления газа, выходящего из выходного отверстия 245, можно устанавливать бóльшие или меньшие значения эталонного давления Рэт.

[0074] Другой вариант осуществления регулятора давления 426 показан на фиг.11А, 11В, которые соответствуют фиг.6А, 6В в заявке №2006/0174952 А1. Регулятор давления 426 сходен с регулятором давления 226, обсуждение которого приведено выше, за исключением того, что клапан 426 содержит вместо деформируемого цилиндра с наконечником 250 подвижный поршень 450. Клапан 426 содержит корпус клапана 448, прикрепленный к шляпке клапана 447. На шляпке клапана 447 образовано входное отверстие 443, соединенное с камерой сжатого газа 24, а на корпусе клапана 448 образовано выходное отверстие регулируемого давления 445, соединенное с камерой жидкого топлива 26. В нижней части шляпки клапана 447 образовано отверстие 451. Отверстие 451 предпочтительно немного смещено относительно продольной оси регулятора давления 426. Отверстие 451 может включать в себя набор отверстий, образованных в форме кольца так, что давление на входе равномерно распределяется по подвижному поршню 450.

[0075] Подвижный поршень 450 подвижно расположен между шляпкой клапана 447 и корпусом клапана 448. Подвижный поршень 450 включает в себя верхнюю часть 459, имеющую первый диаметр, нижнюю часть 487, имеющую второй диаметр, который предпочтительно превышает диаметр верхней части 459, и проходящее сквозь него отверстие 401. Подвижный поршень 450 изготавливается из любого жесткого материала, известного на данном уровне развития техники: пластмассы, эластомера, алюминия, комбинации эластомера и жесткого материала и т.п.

[0076] В корпусе клапана 448 образован зазор 402, позволяющий поршню 450 перемещаться между шляпкой 447 и корпусом 448. Между подвижным поршнем 450 и корпусом клапана 448 образована вторая полость 403. Полость 403 соединена с эталонным давлением Рэт. Часть 405 полости 403 расположена напротив нижнего торца 487, что позволяет прилагать к поршню 450 эталонную силу.

[0077] Верхняя часть 459 расположена поблизости от шляпки клапана 447, так что, когда сила на выходе превышает силу на входе и эталонную силу, как обсуждалось выше, верхняя часть 459 прижимается к нижней поверхности шляпки клапана 447, закрывая клапан 426 (фиг.11А). Когда сила на выходе меньше силы на входе и эталонной силы, поршень 450 проталкивается к корпусу 448, позволяя текучим средам, таким как водород, течь от входного отверстия 443 через отверстие (отверстия) 451 и отверстие 401 к выходному отверстию 445. И снова, как обсуждалось выше в отношении клапана 226, для управления открытием и закрытием клапана 426 возможно варьирование площадей поверхностей торцов 459 и 487, а также зазора 405.

[0078] На фиг.12А, 12В проиллюстрирован еще один регулятор давления. Фиг.12А-С ранее раскрыты в совместно рассматриваемой заявке на патент США №60/887918 того же заявителя, поданной 2 февраля 2007 г., описание из которой данной ссылкой полностью включаются в настоящее описание. Для упрощения отсылок первые цифры номеров условных обозначений, используемых в заявке №60/887918, при использовании здесь изменены во избежание совпадения с номерами ссылок, используемыми выше.

[0079] На фиг.12А, 12В показан иллюстративный регулятор давления 564. Регулятор 564 включает в себя корпус входного отверстия 566, корпус выходного отверстия 568 и расположенную между ними тарелку 570. Внутри тарелки 570 подвижно расположен поршень 572. Первая мембрана 574 зажата между корпусом входного отверстия 566 и тарелкой 570. Вторая мембрана 576 зажата между корпусом выходных отверстий 568 и тарелкой 570. Корпус входного отверстия 566 задает входной канал 578, соединенный с камерой сжатого газа 24. Корпус выходного отверстия 568 задает выходной канал 580, соединенный с камерой жидкого топлива 26. Внутренняя часть тарелки 570, в которой находится поршень 572, может подвергаться воздействию эталонного давления, в качестве которого может выступать атмосферное давление. Под первой мембраной 574, непосредственно под входным каналом 578, может размещаться шарик 582, способствующий уплотнению входного канала. Как показано, первая мембрана 574 подвергается воздействию давления на входе. Вторая мембрана 576 подвергается воздействию давления на выходе.

[0080] Поскольку сила представляет собой результат умножения приложенного давления на площадь, к которой прилагается это давление, силы, действующие на поршень 572, можно просуммировать следующим образом. Силы, действующие на входную мембрану:

Силы, действующие на выходную мембрану:

Поскольку сила, действующая на верхнюю поверхность, равна силе, действующей на нижнюю поверхность, сила, действующая на поршень, одинакова в обоих уравнениях. Решая оба уравнения для силы, действующей на поршень, и приравнивая:

Уравнение можно переписать:

Для случая, когда относительное эталонное давление равно нулю (1 атм):

[0081] В случае, когда относительное эталонное давление не равно нулю, обе стороны поршня находятся под действием эталонного давления, зависящего от соотношения их площадей. В ходе работы регулятора, площадь входного отверстия изменяется. До того как давление на выходе увеличивается настолько, чтобы герметизировать входное отверстие, площадь входного отверстия равна площади верхней поверхности поршня. После возрастания давления на выходе до величины, при которой герметизируется входное отверстие, площадь входного отверстия уменьшается до небольшой величины. Данная особенность способствует уменьшению колебаний поршня при небольших перепадах давления на выходе.

[0082] Когда сила на выходе меньше, чем сила на входе, давление на входе вдавливает первую мембрану вниз, открывая проток из входного канала 578 во внутренний круговой канал 584, соединенный с верхним боковым каналом 586, который соединен с внешним круговым каналом 588 и соединительным каналом 590, соединенным с нижним боковым каналом 592 и выходным каналом 580. Выходной канал 580 преимущественно расширяется в 594, позволяя газу расширяться перед выходом, теряя некоторое избыточное давление. Выходной канал 580 также расширяется так, чтобы регулятор 564 можно было соединять с другим(и) компонентом системы топливного элемента. Боковые каналы 586 и 592 герметизируются шариком (фиг.12А).

[0083] На фиг.12С показан другой вариант осуществления регулятора давления 564, принцип работы которого аналогичен варианту осуществления, изображенному на фиг.12А, 12В. Регулятор 564 (фиг.12С) также может содержать выходную мембрану/прокладку 577 и концевую шляпку 594, прикрепленную к нижней части корпуса выходного отверстия 568. Концевая шляпка 596 может содержать канал, сообщающий эталонное давление поршню 572, и более широкий выходной канал 580 для выходящего газа, дополнительно увеличивающий перепад давления перед выходом. Мембрану/прокладку 577 можно заменить уплотнительным кольцом.

[0084] Согласно другим особенностям настоящего изобретения, источник топлива 610 не предусматривает наличия регулятора давления (фиг.13). Такой источник топлива также содержит внешний корпус 12 с крышкой 14 и внутренней оболочкой 28. Для подачи жидкого топлива из оболочки 28 в реакционную камеру, где образуется водород, и в топливный элемент или устройство, которое питается от топливного элемента, предусматривается клапан 18. Давление прилагается к внутренней оболочке 28 посредством пружинного зажима 612. Для равномерного распределения давления по внутренней оболочке 28 на каждой из сторон внутренней оболочки 28 предусмотрены жесткие пластинки 614.

[0085] Для измерения количества топлива, остающегося в источнике топлива, предусмотрен указатель уровня топлива 700 (фиг.14, 14А). Указатель уровня топлива 700 включает в себя нить 702 и индикаторную панель 704. Нить 702 одним концом прикреплена к дну или боковой поверхности внутренней оболочки 28. По мере подачи горючего из оболочки 28 она сжимается (показано как 28' на фиг.14). Сжимающаяся оболочка тянет нить 702 внутрь. По мере втягивания нити 702 ее противоположный конец перемещается вдоль индикаторной панели 704, указывая на количество остающегося топлива. Для точной разметки индикаторной панели 704 может потребоваться калибровка, и метки на индикаторной панели 704 (например, Е, 1/4, 1/2, 3/4, F) могут располагаться на неодинаковых расстояниях друг от друга.

[0086] В случае если внутренняя оболочка 28 переполняется газом по причине испарения топлива, содержащегося внутри внутренней оболочки 28, переполненная внутренняя оболочка не будет выталкивать наружу нить 702, благодаря ее гибкости. Поэтому показания индикаторной панели 700 при переполнении оболочки изменяться не будут. Таким образом, к преимуществам индикаторной панели следует отнести простоту, точность и воспроизводимость.

[0087] Возвращаясь к типам клапанов 16, 18, которые могут быть использованы в других альтернативных вариантах осуществления изобретения (фиг.15А-С, фиг.16А-С), первый клапан 16 или второй клапан 18 может содержать уплотняющий элемент 870 (например, уплотнительное кольцо, уплотняющую поверхность, шайбу, литую эластомерную деталь, эластомерный шарик и т.п.), расположенный рядом с входным отверстием любого из клапанов. Например, уплотняющий элемент 870 (фиг.15А-С, фиг.16А-С) может представлять собой уплотнительное кольцо, расположенное в бороздках, заданных внутри корпуса 858 второго клапана 18. Уплотнение предусматривается между корпусом клапана 858, уплотняющим элементом 870 и средней стойкой 860. Между корпусом клапана 858 и центральной стойкой 860 предусмотрена полость 868. В данном варианте осуществления изобретения трубка 866 имеет размеры и откалибрована так, чтобы превышать размер центральной стойки 860, и, когда трубка 866 вставляется в полость 868, она толкает уплотнительное кольцо 870 наружу, освобождая проток 864 между трубкой 866 и центральной стойкой 860 (фиг.15В, 15С). Дальнейшее проталкивание трубки 866 (фиг.15С) обеспечивает устойчивое положение трубки 866 внутри корпуса клапана 858. Когда трубка 866 впервые вставляется в полость 868 (фиг.15В), между трубкой 866 и корпусом клапана 868 образуется межкомпонентное уплотнение (необязательно). На фиг.15D показан покомпонентный вид клапана 18 и трубки 866.

[0088] Варианты осуществления изобретения, изображенные на фиг.16А-D, сходны с вариантами осуществления изобретения, изображенными на фиг.15А-D, с той разницей, что дополнительно к уплотнению, которое обеспечивается уплотнительным кольцом 870, предусматривается второе уплотнение посредством эластомерного уплотнения 862 и центральной стойки 870. Здесь, когда трубка 866 толкает уплотнительное кольцо 870 в сторону, клапан 18 остается герметизированным (фиг.16В) до тех пор, пока трубка 866 не сожмет эластомерное уплотнение 862 (фиг.16С), устанавливая проток 864. На фиг.16D приведен покомпонентный вид сопряженных трубки 866 и клапана 18.

[0089] Несмотря на то что последовательность для клапана 18 показана на фиг.15А-С, фиг.16А-С, также возможно применение и сопоставимой последовательности формирования межкомпонентного уплотнения между трубкой 48 и клапаном 16 и, соответственно, открытия внутренних уплотнений в клапане 16.

[0090] Последовательность закрытия как клапана 16, так и клапана 18, сходна с процессом, обратным последовательности их открытия. Вначале, вручную или автоматически при помощи любого из известных на данном уровне техники механизмов извлечения, из устройства извлекается баллончик 10, а все сжатые уплотнения (например, эластомерные уплотнения 38, 44, 62, 862, уплотнительные кольца 38', 44' или 62' или уплотняющий элемент 870) высвобождают запасенную в них энергию и возвращаются в свои исходные положения. Преимущественно, в одном из частных вариантов осуществления изобретения, в качестве механизма извлечения может выступать само сжатое уплотнение. Соответственно, для извлечения баллончика 10 нет необходимости в какой-либо внешней пружинной силе, что обеспечивает экономию места в баллончике 10. После извлечения баллончика и возврата эластомерных уплотнений в исходные положения центральная стойка еще раз соприкасается с эластомерными уплотнениями, перекрывая протоки к топливному баллончику.

[0091] На фиг.17А-D показан еще один вариант осуществления изобретения. Как изображено, соединительный клапан 872 включает в себя два компонента клапана 874, 876. Один компонент клапана сопряжен или с источником топлива, или с другим устройством (например, топливным элементом, заправочным устройством или любым другим устройством, пригодным для использования в системе топливного элемента), а второй компонент клапана сопряжен с любым другим источником топлива или другим устройством. Первый компонент клапана 874 предпочтительно сопряжен с устройством, а второй компонент клапана 876 предпочтительно сопряжен с источником топлива. На фиг.17А-С приведена последовательность, отображающая соединение первого компонента клапана 874 и второго компонента клапана 876, а также открытие в них внутренних уплотнений. На фиг.17D показан покомпонентный вид соединительного клапана 872.

[0092] Первый компонент клапана 874 включает в себя корпус с верхней частью 877а и нижней частью 877b. Верхняя часть 877а заключает в себя шланг 878, который для обеспечения потока соединен с уплотнительным кольцом 880. Уплотнительное кольцо 880 образует внутреннее уплотнение с центральной стойкой 881, которая показана как образующая единое целое с верхней частью корпуса 877а. Внутренняя трубка 882, которая содержит пару диаметрально противоположных сквозных отверстий 884, предназначена для селективного сжатия уплотнительного кольца 880. Размеры и калибровка внутренней трубки 882 соответствуют размерам и калибровке наружной трубки 886. Трубки 882, 886 имеют размер и откалиброваны таким образом, чтобы между ними оставалась полость, являющаяся частью протока. Как внутренняя 882, так и внешняя 886 трубки расположены в нижней части 876b и могут быть соединены друг с другом при помощи спиц или перемычек (не показаны) поддержания их постоянных относительных положений. Когда уплотнительное кольцо 880 не сжато, оно примыкает к центральной стойке 881, герметизируя компонент клапана 874. Когда кольцо сжато, через компонент клапана 874 устанавливается проток от шланга 878 через сжатое уплотнительное кольцо 880, полый конец трубки 882, отверстие(я) 884 и полость между внутренней трубкой 882 и внешней трубкой 880.

[0093] Второй компонент клапана 876 также содержит несколько элементов, включая корпус 888 с верхней частью 888а и нижней частью 888b. Преимущественно центральная стойка 890 прочно прикреплена к нижней части 888b и содержит угловые базовые поверхности, которые, совместно с уплотняющим кольцом 892, образуют внутреннее уплотнение. Нижняя часть 888b также содержит шланг 894, который соединен по текучей среде с уплотнительным кольцом 892. Внешняя трубка компонента клапана 874 также больше, чем центральная стойка 890, что позволяет текучей среде течь между ними.

[0094] Первый компонент клапана 874 и второй компонент клапана 876 могут быть соединены друг с другом болтами 896 в каналах 898. Кроме того, между первым компонентом клапана 874 и вторым компонентом клапана 876 может быть предусмотрено уплотнительное кольцо (не показано), способствующее межкомпонентному уплотнению между двумя компонентами клапана.

[0095] Первый компонент клапана 874 показан на фиг.17А как не соединенный со вторым компонентом клапана 876. Для соединения источника топлива с топливным элементом и для транспортировки топлива из источника топлива в топливный элемент, внешняя трубка 886 первого компонента клапана 874 вставляется в полость 900 вокруг центральной стойки 890 второго компонента клапана 876 (фиг.17В) до достижения уплотнительное кольца 892. На фиг.17С внутренние уплотнения в первом компоненте клапана 874 и втором компоненте клапана 876 открыты для установления протока 901. Внутреннее уплотнение в первом компоненте клапана 874 открывается, когда центральная стойка 890 упирается во внутреннюю трубку 882, которая в свою очередь сжимает уплотнительное кольцо 880. Внутреннее уплотнение во втором компоненте клапана 876 открывается, когда внешняя трубка 886 первого компонента клапана 874 сжимает уплотнительное кольцо 892. Во втором компоненте клапана 876 проток устанавливается от шланга 894 вокруг сжатого уплотнительного кольца 892 и через полость между центральной стойкой 890 и внешней трубкой 886 первого компонента клапана 874. Проток 901 (фиг.17С) представляет собой комбинацию протоков в первом компоненте клапана 874 и втором компоненте клапана 876. Топливо может течь через проток 901 как в направлении от шланга 878 к шлангу 894, так и наоборот.

[0096] При установлении протока 901 первый компонент клапана 874 может открываться одновременно со вторым компонентом клапана 876, или же оба эти компонента можно синхронизировать так, чтобы после установления соединения между ними они открывались последовательно. Как нетрудно догадаться специалистам в данной области техники, в некоторых случаях, например, для того, чтобы удостовериться, что устройство готово к получению топлива или газа перед впуском топлива, содержащегося в баллончике 10, предпочтительным может являться открытие протока к устройству перед открытием протока к баллончику 10. Последовательного открытия можно добиться простым подбором длин внутренней трубки 882, внешней трубки 886 или центральной стойки 890. Например, если первый компонент клапана 874 находится на устройстве, можно укоротить внешнюю трубку 886 или удлинить внутреннюю трубку 882 или центральную стойку 890. В этом случае центральная стойка 890 перемещает внутреннюю трубку 882 до того, как внешняя трубка 886 соприкасается с уплотнительным кольцом 892. В альтернативном варианте, если с устройством соединен второй компонент клапана 876, можно удлинить внешнюю трубку 886, так что она надавливает на уплотнительное кольцо 892 до того, как внутренняя трубка 882 соприкасается с центральной стойкой 890. Любая из этих конструкций или комбинаций может приводить к тому, что один из компонентов клапана будет иметь более длинный ход для открытия его протока, чем другой компонент клапана, т.е. один компонент клапана будет обладать более длительной последовательностью открытия, чем другой компонент клапана.

[0097] На фиг.18А, В показана другая версия первого компонента насоса 874', где центральная стойка 881 прикреплена к корпусу 877а посредством посадки с натягом, а нижняя часть корпуса 877b объединена с внешней трубкой 886. Допускаются небольшие перемещения внутренней трубки 882 вверх и вниз относительно нижней части корпуса 877b/внешней трубки 886 для сжатия или разжатия уплотнительного кольца 880. Принцип работы этого компонента клапана 874' сходен с принципом работы первого компонента клапана 874, показанного на фиг.18А-D.

[0098] На фиг.19А, В показан еще один вариант первого компонента клапана 874'', где центральная стойка 881 вытянута вверх и вниз и закреплена на первой части корпуса 877а посредством посадки с натягом. Внутреннюю трубку и внешнюю трубку 886 заменяет единая трубка 882/886, которая является подвижной для сжатия уплотнительного кольца 880, обеспечивающего уплотнение с центральной стойкой 890, как описано выше. Трубка 882/886 выходит за пределы центральной стойки 881, образуя зазор между ними. Стопорное кольцо 905 имеет конструкцию, которая удерживает трубку 882/886 внутри компонента клапана 874'', создавая препятствие для внешнего кольца 103 трубки 882/886. Когда уплотнительное кольцо 886 сжимается, устанавливается проток из трубки 878 вокруг малого штока центральной стойки 881 и сжатого уплотнительного кольца 880 в полость между трубкой 882/886 и центральной стойкой 881. При соединении со вторым компонентом клапана 876 (фиг.17А-D) трубка 882/886 сжимает уплотнительное кольцо 892 второго компонента клапана 876, а также уплотнительное кольцо 880 первого компонента клапана 874 или одновременно, или последовательно, как описано выше.

[0099] На фиг.20А-D показал еще один вариант клапана 18. В данном варианте осуществления изобретения центральная стойка 860 составляет единое целое с корпусом клапана 858, однако может быть изготовлена и отдельно и прикреплена к корпусу клапана 858, как обсуждается выше и ниже в отношении фиг.21А, В. В данном случае уплотняющий элемент 862 представляет собой неплоскую шайбу, или манжетную шайбу, обеспечивающую манжетное уплотнение с центральной стойкой 860. Как лучше всего видно на фиг.20А, манжетная шайба 862 удерживается между корпусом клапана 858 и стопором 907. Уплотняющая часть шайбы 862 ориентирована внутрь и, как показано, вжимается в центральную стойку 860, обеспечивая уплотнение. В данном варианте осуществления изобретения между стопором 907 и центральной стойкой 860 предусмотрена полость 868, имеющая размеры и калибровку, достаточные для размещения в ней трубки 866. Кроме того, между трубкой 866 и центральной стойкой 860 предусмотрен просвет, позволяющий течь через него топливу. Трубка 866 (фиг.20В) вставляется в компонент клапана 18 через полость 868 до достижения манжетной шайбы 862 и выхода за нее (фиг.20С). Как только трубка 866, как показано, проталкивается через манжетную шайбу 862, устанавливается проток 864.

[0100] На фиг.21А показан вариант компонента клапана, изображенного на фиг.20А-D. Оба эти компонента клапана сходны друг с другом за исключением того, что шайба 862 представляет собой плоскую шайбу, а центральная стойка выполнена отдельно от корпуса клапана 858. Кроме того, корпус клапана 858 содержит образованный в нем вырезной канал 909, являющийся частью протока 864.

[0101] Другие варианты осуществления настоящего изобретения становятся очевидными для специалистов в данной области техники из рассмотрения настоящего описания и практического применения настоящего изобретения, которые здесь раскрыты. Например, вместо внутренней оболочки 28 камера жидкого топлива 26 может включать в себя отсек жидкого топлива и газовый отсек, находящиеся в соединении по текучей среде для обеспечения потока с выходным отверстием регулятора давления и разделенные подвижным герметизированным поршнем. Разумеется, совместно с подвижным поршнем может использоваться и внутренняя оболочка. В альтернативном варианте, вместо оболочки и подвижного поршня камера жидкого топлива 26 может содержать гибкую трубку с грузом на одном конце, соединенную с клапаном 18 другим концом. Утяжеленный конец гибкой трубки должен находиться в контакте с жидким топливом при любой ориентации источника топлива 10, а сжатый газ, находящийся в контакте с жидким топливом на поверхности раздела жидкость-газ, обеспечивает давление, необходимое для выдавливания жидкого топлива через гибкую трубку к клапану 18. Утяжеленные гибкие топливные трубки описаны в опубликованном патенте США №2006/0191199, описание из которого ссылкой полностью включается в настоящее описание. Если ориентация источника топлива не изменяется, утяжеленную гибкую трубку можно заменить неподвижной сифонной трубкой.

[0102] Кроме того, камера сжатого газа 24 может размещаться вне источника топлива 10. Например, в устройстве/топливном элементе для размещения баллончика со сжатым газом может быть предусмотрен отсек, который, при вставке баллончика в отсек, прокалывает газовый баллончик. Более того, камера сжатого газа 24 или баллончик со сжатым газом может уплотняться фольгой или другой газонепроницаемой мембраной, которую можно отделить перед первым применением, что увеличивает срок хранения источника топлива 10 или камеры сжатого газа 24.

[0103] Первый и второй клапаны 16, 18 можно заменить клапанами типа «утиный нос», сферическими пружинными клапанами или клапанами, раскрытыми в совместно рассматриваемых опубликованных заявках на патенты США №.2005/0022883 и №2006/0196562, опубликованных международных заявках №2006/050261 и №2006/088450, а также патенте США №7059582 того же заявителя. Источник топлива 10 или устройство/топливный элемент также может содержать клапаны, которые перекрывают течение топлива, если скорость течения, давление или температура топлива слишком высоки, что, например, раскрыто в совместно рассматриваемой опубликованной заявке на патент США №.2006/0071088 того же заявителя. Описания из всех вышеприведенных документов ссылкой полностью включаются в настоящее описание.

[0104] Кроме того, внешний корпус 12 может дополнительно включать в себя обратный клапан или выпускной клапан, способный выпускать газ из внешнего корпуса 12 в атмосферу или другие области при достижении заранее заданного уровня давления во внешнем корпусе 12.

[0105] Предполагается, что настоящее описание и примеры рассматриваются исключительно как иллюстративные в рамках истинного объема и сути изобретения, ограниченных приведенной ниже формулой изобретения и их эквивалентами. Другие варианты осуществления настоящего изобретения становятся очевидными для специалистов в данной области техники при рассмотрении настоящего описания и практических применений настоящего изобретения, которые здесь раскрыты. Кроме того, детали и особенности одного из вариантов осуществления изобретения могут быть использованы в других вариантах его осуществления.

Предложенное изобретение относится к топливным баллончикам для топливных элементов, и в частности, к баллончикам для топливных элементов, находящихся под давлением. Система подачи топлива включает в себя камеру сжатого газа и камеру жидкого топлива. Камеру сжатого газа и камеру жидкого топлива соединяет регулятор давления. Регулятор давления способен принимать высокое давление на входе от камеры сжатого газа и обеспечивать, в значительной степени, постоянное пониженное давление на выходе к камере жидкого топлива. Давление в камере сжатого газа может уменьшаться с течением времени, но давление, выталкивающее жидкое топливо из камеры жидкого топлива, остается, в значительной степени, на одном уровне. Повышение степени контроля скорости потока топлива и поддержания постоянного давления на топливо посредством источника давления является техническим результатом изобретения. 16 з.п. ф-лы, 42 ил, 2 табл.

1. Система подачи топлива, включающая в себя камеру сжатого газа, первый клапан, содержащий первый проток и второй проток, при этом каждый канал содержит уплотняющий элемент, и камеру жидкого топлива, где регулятор давления соединяет камеру сжатого газа с камерой жидкого топлива, и регулятор давления способен принимать давление на входе из камеры сжатого газа и обеспечивать давление на выходе к камере жидкого топлива для выталкивания жидкого топлива из камеры жидкого топлива, где давление на входе выше, чем давление на выходе, при этом газ из камеры сжатого газа передается через первый проток первого клапана в регулятор давления, а обратно передается через второй проток первого клапана в камеру жидкого топлива.

2. Система подачи топлива по п.1, отличающаяся тем, что давление в камере сжатого газа уменьшается с течением времени.

3. Система подачи топлива по п.1, отличающаяся тем, что жидкое топливо включает в себя топливо, которое потребляется непосредственно топливным элементом, или жидкий топливный реагент, который вступает в реакцию гидролиза с гидридом металла, образуя водород.

4. Система подачи топлива по п.1, отличающаяся тем, что камера сжатого газа и камера жидкого топлива соединены друг с другом или объединены друг с другом в единое целое.

5. Система подачи топлива по п.1, отличающаяся тем, что камера сжатого газа содержится в баллончике отдельно от камеры жидкого топлива.

6. Система подачи топлива по п.1, отличающаяся тем, что первый клапан включает в себя внутреннюю центральную стойку и концентрически расположенную внешнюю центральную стойку.

7. Система подачи топлива по п.1, отличающаяся тем, что второй клапан соединяет камеру жидкого топлива с топливным элементом или реакционной камерой, в которой жидкое топливо подвергается гидролизу.

8. Система подачи топлива по п.1, отличающаяся тем, что она дополнительно включает в себя указатель уровня топлива.

9. Система подачи топлива по п.8, отличающаяся тем, что указатель уровня топлива включает в себя струну, которая присоединена к топливной оболочке, расположенной внутри топливной камеры.

10. Система подачи топлива по п.8, отличающаяся тем, что второй клапан включает в себя первый и второй компоненты клапана, где:

- первый компонент клапана включает в себя корпус клапана, по меньшей мере, один уплотняющий элемент и центральную стойку, присоединенную к корпусу клапана таким образом, чтобы центральная стойка была, в значительной степени, неподвижной относительно корпуса клапана;

- уплотняющий элемент расположен отдельно от сопряженной поверхности первого компонента клапана, а на сопряженной поверхности вокруг центральной стойки образована полость;

- полость имеет размеры и калибрована так, чтобы вмещать полую трубку из второго компонента клапана;

- когда полая трубка проталкивается в первый компонент клапана, она сдвигает уплотняющий элемент из герметизирующего положения, устанавливая проток через оба компонента клапана.

11. Система подачи топлива по п.1, отличающаяся тем, что давление на выходе не превышает или равно 5 фунтам на квадратный дюйм.

12. Система подачи топлива по п.1, отличающаяся тем, что давление на выходе не превышает или равно 3 фунтам на квадратный дюйм.

13. Система подачи топлива по п.1, отличающаяся тем, что давление на выходе не превышает или равно 2 фунтам на квадратный дюйм.

14. Система подачи топлива по п.1, отличающаяся тем, что давление на выходе имеет отклонение, которое не превышает ±2,0 фунта на квадратный дюйм.

15. Система подачи топлива по п.1, отличающаяся тем, что давление на выходе имеет отклонение, которое не превышает ±1,5 фунта на квадратный дюйм.

16. Система подачи топлива по п.1, отличающаяся тем, что давление на выходе имеет отклонение, которое не превышает ±1,0 фунта на квадратный дюйм.

17. Система подачи топлива по п.1, отличающаяся тем, что давление на выходе в значительной степени постоянно.

| JP 2006221828 А, 24.08.2006 | |||

| US 20040072049 A1, 15.04.2004 | |||

| US 20060191198 A, 31.08.2006 | |||

| RU 2006105753 A, 10.07.2006 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПОВТОРНОЙ ЗАПРАВКИ ЭЛЕКТРОХИМИЧЕСКИХ ИСТОЧНИКОВ ЭНЕРГИИ | 1997 |

|

RU2169967C2 |

| US 4997111 A, 05.03.1991. | |||

Авторы

Даты

2013-06-20—Публикация

2008-08-21—Подача