Область изобретения

Изобретение относится, в целом, к источникам для топливных элементов и, в частности, относится к источникам топлива, которые совместимы с топливами для топливных элементов, включая метанол.

Предпосылки изобретения

Топливные элементы - это устройства, непосредственно преобразующие химическую энергию реагентов, т.е. топлива и окислителя, в электрическую энергию постоянного тока. Для все большего числа применений топливные элементы являются более эффективными, чем обычное генерирование энергии, например, при сгорании ископаемого топлива, и более эффективными, чем портативное аккумулирование энергии, например ионно-литиевые батареи.

Обычно технологии топливных элементов включают самые разные топливные элементы, например щелочные топливные элементы, топливные элементы с полимерным электролитом, фосфорнокислые топливные элементы, топливные элементы с плавленым карбонатом, топливные элементы на твердом оксиде и ферментные топливные элементы. Топливные элементы, которые на сегодняшний день представляют наибольшую важность, можно разбить на три общие категории, а именно: топливные элементы, в которых в качестве топлива используется сжатый водород (Н2), топливные элементы с протонообменной мембраной (ПОМ), в которых используется метанол (СН3ОН), борогидрид натрия (NaBH4), углеводороды (например, бутан) или другие топлива, риформированные в водородное топливо, и топливные элементы с ПОМ, в которых в качестве топлива используется непосредственно метанол (СН3ОН) ("топливные элементы непосредственно на метаноле" или ТЭНМ). Сжатый водород обычно поддерживается под высоким давлением, и поэтому с ним трудно обращаться. Кроме того, обычно требуются большие баки для хранения, которые невозможно сделать достаточно малогабаритными для использования в потребительских электронных устройствах. Обычные топливные элементы на продуктах риформинга требуют риформинг-установок и иных испарительных и вспомогательных систем для преобразования топлив в водород для реакции с окислителем в топливном элементе. Последние достижения делают топливные элементы на продуктах риформинга перспективными для потребительских электронных устройств. ТЭНМ, в котором метанол реагирует с окислителем непосредственно в топливном элементе, представляет собой простейший и потенциально наименьший топливный элемент и является наиболее перспективным в энергетическом отношении для использования в потребительских электронных устройствах.

ТЭНМ для относительно более крупногабаритных случаев применения обычно имеет вентилятор или компрессор для подачи окислителя, обычно воздуха или кислорода, на электрод-катод, насос для подачи смеси воды и метанола на электрод-анод и мембранно-электродное устройство (МЭУ). МЭУ обычно включает катод, ПОМ и анод. При работе жидкая топливная смесь воды и метанола подается непосредственно на анод, а окислитель - на катод. Электрохимическая реакция на каждом электроде и общая реакция для топливного элемента непосредственно на метаноле описываются следующим образом:

Полуреакция на аноде:

СН3ОН+Н2O→CO2+6Н++6е-

Полуреакция на катоде:

O2+4Н++4е-→2Н2O

Общая реакция топливного элемента:

СН3ОН+1,5O2→CO2+2Н2O

Из-за миграции ионов водорода (Н+) через ПОМ из анода через катод и из-за неспособности свободных электронов (е-) проходить через ПОМ эти электроны должны проходить по внешней цепи, что создает во внешней цепи электрический ток. Внешней цепью могут быть любые полезные потребительские электронные устройства, например мобильные или сотовые телефоны, калькуляторы, персональные цифровые ассистенты и дорожные компьютеры и др. ТЭНМ описан в патентах США №5992008 и 5945231, которые данной ссылкой полностью включаются в настоящую заявку. Обычно ПОМ изготовлена из полимера, например. Nafion®, выпускаемого корпорацией «Дюпон», который представляет собой перфторированный материал толщиной примерно от 0,05 мм примерно до 0,50 мм, или других приемлемых мембран. Анод обычно выполнен в виде опоры из обработанной тефлоном (политетрафторэтиленом) копировальной бумаги с осажденным на ней тонким слоем катализатора, например платины-рутения. Катодом обычно служит газодиффузионный электрод, к которому с одной стороны мембраны присоединены частицы платины.

Реакция в элементе для топливного элемента на продукте риформинга борогидрида натрия:

NaBH4 (водный)+2H2O→(тепло или катализатор)→4(H2)+(NaBO2) (водный)

Н2→2H++2е- (на аноде)

2(2H++2е-)+O2→2Н2O (на катоде).

К числу приемлемых катализаторов относятся среди других металлов платина и рутений. Водородное топливо, полученное риформингом борогидрида натрия, реагирует в топливном элементе с окислителем, например, О2, с получением электрической энергии (или потока электронов) и побочного продукта - воды. В процессе риформинга получается еще один побочный продукт - борат натрия (NaBO2). Топливный элемент на борогидриде натрия рассмотрен в опубликованной патентной заявке США №2003/0082427, которая данной ссылкой включается в настоящую заявку.

Однако в известных технических решениях не рассматриваются источники топлива, изготовленные из материалов, совместимых с топливом (-ами), содержащимся (-мися) в них.

Краткое описание изобретения

Настоящее изобретение относится к источнику топлива для топливных элементов, который совместим с топливом.

Кроме того, настоящее изобретение относится к источнику топлива для топливных элементов, который совместим с метанолом.

Кроме того, настоящее изобретение относится к источнику топлива, в котором каждый компонент изготовлен из материала (-ов), практически оптимального (-ых) для своего назначения в источнике топлива.

Настоящее изобретение относится к источнику для топливного элемента, имеющему наружный корпус, элемент камеры, содержащий топливо, например метанол, и компонент клапана, содержащий элемент корпуса клапана и элемент скользящего тела, расположенный внутри элемента корпуса клапана. Элемент скользящего тела нормально смещен к поверхности гнезда клапана для уплотнения компонента клапана, и элемент скользящего тела может отходить от поверхности гнезда клапана для открытия компонента клапана. Элемент камеры, элемент корпуса клапана и элемент скользящего тела изготовлены по меньшей мере из двух разных материалов, причем по меньшей мере один из этих элементов совместим с метанолом. Следовательно, каждый компонент можно выбирать из материала (-ов), практически оптимального (-ых) для своего назначения в топливном элементе.

Кроме того, настоящее изобретение относится к источнику топлива для топливного элемента, содержащему наружный корпус, в который заключена внутренняя камера, содержащая топливо, и первый компонент клапана. Этот компонент клапана содержит корпус клапана и скользящее тело, расположенное внутри корпуса клапана. Скользящее тело нормально смещено к поверхности гнезда клапана для уплотнения компонента клапана и может отходить от поверхности гнезда клапана для открытия компонента клапана. Внутренняя камера предпочтительно изготовлена из фторированного полимера.

Корпус клапана может быть вставленным прессовой посадкой в отверстие во внутренней камере, а может ввариваться в отверстие в наружном корпусе ультразвуковой сваркой.

Краткое описание графического материала

На прилагаемых чертежах, которые являются неотъемлемой частью настоящего описания и должны рассматриваться вместе с ним, для обозначения одинаковых деталей на разных видах используются одинаковые позиции:

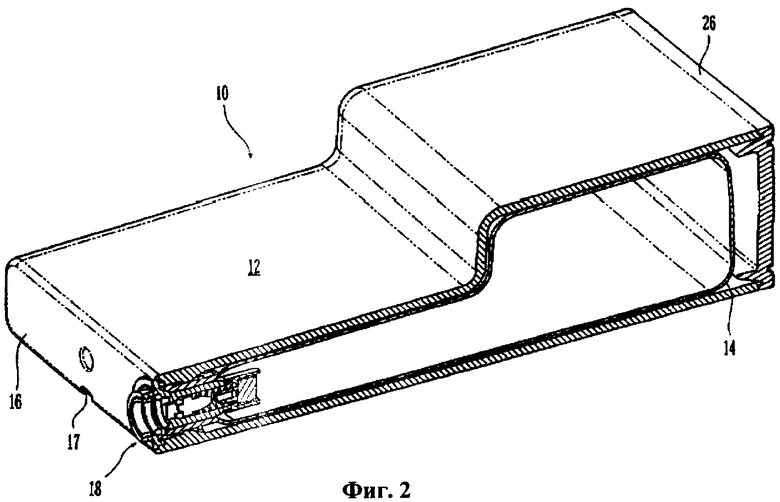

Фиг.1 представляет общий вид предлагаемого источника топлива.

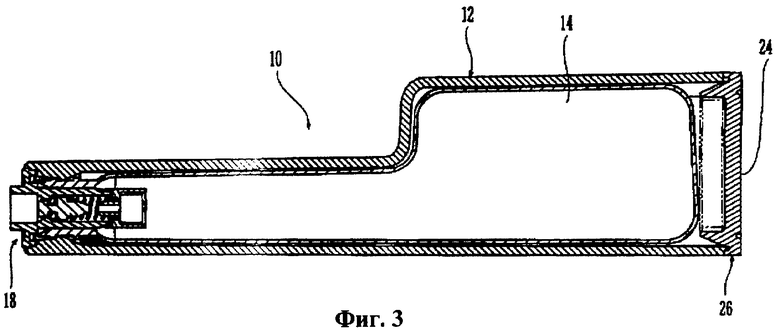

Фиг.2 представляет собой общий вид в разрезе источника топлива на фиг.1 по линии 2-2.

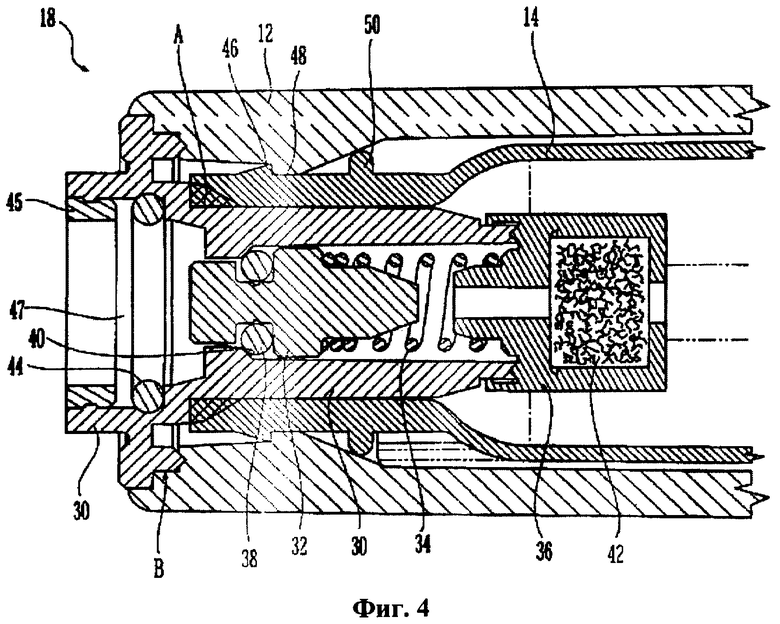

Фиг.3 представляет собой боковой разрез источника топлива, показанного на фиг.2.

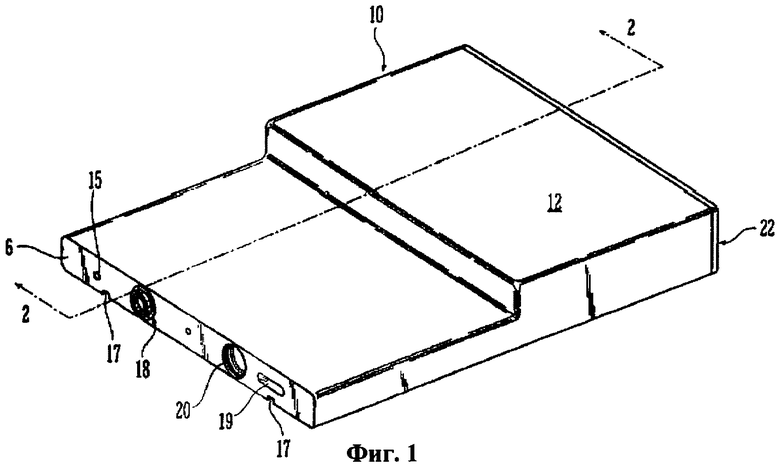

Фиг.4 представляет собой увеличенный вид форсуночной части источника топлива.

Подробное описание предпочтительных вариантов осуществления

Как показано на прилагаемых чертежах и подробно описывается ниже, настоящее изобретение относится к источнику топлива, предназначенному для хранения разных видов топлива для топливных элементов, например метанола и воды, смеси метанола и воды, смеси метанола и воды разных концентраций или чистого метанола. Метанол используется во многих видах топливных элементов, например ТЭНМ, ферментный топливный элемент, топливный элемент на продуктах риформинга и др. Источник топлива может содержать другие виды топлива для топливных элементов, например этанол или спирты, химические вещества, которые можно риформингом преобразовать в водород, или другие химические вещества, которые могут улучшить характеристики или кпд топливных элементов. Кроме того, топлива включают электролит гидроксида калия (KOH), который используется с топливными элементами на металлах или щелочными топливными элементами и может храниться в источниках топлива. В случае топливных элементов на металлах топливо находится в виде частиц цинка, переносимых текучей средой, погруженных в электролитический реакционный раствор КОН, а аноды в полостях элемента представляют собой аноды, образованные из частиц цинка. Электролитический раствор КОН описан в опубликованной патентной заявке США №2003/0077493, озаглавленной «Способ использования системы топливного элемента, выполненной для запитывания одной или нескольких нагрузок», опубликованной 24 апреля 2003 г., которая данной ссылкой полностью включается в настоящее описание. Кроме того, топлива включают смесь метанола, пероксида водорода и серной кислоты, протекающую по катализатору, образованному на силиконовой крошке, для вызывания реакции в топливном элементе. Кроме того, топлива включают водный борогидрид натрия (NaBH4) и воду, описанные выше. Кроме того, топлива включают углеводородные топлива, в том числе среди прочих бутан, керосин, спирт и природный газ, описанные в опубликованной патентной заявке США №2003/0096150, озаглавленной «Устройство топливного элемента с жидким устройством сопряжения», опубликованной 22 мая 2003 г., которая данной ссылкой полностью включается в настоящее описание. Кроме того, топлива включают жидкие окислители, реагирующие с топливами. Настоящее изобретение, таким образом, не ограничивается каким-либо видом топлив, электролитических растворов, растворов окислителей, жидкостей или твердых топлив, содержащихся в источнике топлива или иным образом используемых системой топливного элемента. Термин «топливо», используемый в тексте настоящего описания, охватывает все виды топлива, которые могут реагировать в топливных элементах или источнике топлива, и охватывает все указанные выше приемлемые топлива, электролитические растворы, растворы окислителей, жидкости и (или) химические вещества и их смеси, но не ограничивается ними.

Термин «источник топлива», используемый в тексте настоящего описания, охватывает среди прочих одноразовые баллончики, перезаправляемые/многоразовые баллончики, контейнеры, баллончики, вставляемые в электронные устройства, съемные баллончики, баллончики, находящиеся снаружи электронного устройства, топливные контейнеры, перезаправляемые топливные контейнеры, другие контейнеры, в которых хранится топливо, и трубки, подсоединенные к топливным контейнерам. Хотя ниже баллончик описывается применительно к примерным вариантам осуществления настоящего изобретения, следует отметить, что эти варианты осуществления применимы и к другим источникам топлива и что настоящее изобретение не ограничивается каким-либо конкретным типом источников топлива.

Предлагаемый источник топлива можно использовать и для хранения топлив, которые не используются в топливных элементах. К числу этих применений относится среди прочих хранение углеводородов и водородных топлив для микрогазотурбинного двигателя, работающего на силиконовой крошке, рассмотренного в статье "Here Come the Microengines" («А вот и микродвигатели»), опубликованной в журнале The Industrial Physicist (декабрь 2001 г./ январь 2002 г.), стр.20-25. К числу других применений относится хранение традиционных топлив для двигателей внутреннего сгорания и углеводородов, например бутана, для карманных и бытовых зажигалок, и жидкого пропана.

Топлива обычно оказывают пагубное воздействие на источники топлива, и в соответствии с одним аспектом настоящего изобретения материалы для изготовления источников топлива и их компонентов выбираются совместимыми с топливами. В частности, топливо метанол может портить материалы, которые вступают в контакт с ним. Как описывается ниже, предлагаемые источники топлива совместимы с метанолом.

Как показано на фиг.1-3, топливный баллончик 10 может иметь любую форму и конструктивно и размерно выполнен таким, чтобы подавать топливо в топливные элементы и входить в заданные приемные слоты на электронных устройствах, запитываемых топливными элементами. Баллончик 10 имеет наружный корпус 12 и внутреннюю камеру 14, которая содержит топливо. Предпочтительно, наружный корпус 12 является более жестким, чем камера 14, и защищает внутреннюю камеру, предпочтительно являющуюся гибкой. Баллончики, которые содержат наружный корпус и внутреннюю камеру, полностью раскрыты в также находящейся в настоящее время на рассмотрении патентной заявке №10/629004, этого же заявителя, озаглавленной «Топливный баллончик с гибкой камерой», поданной 29 июля 2003 г. Описание этой заявки данной ссылкой тоже полностью включено в настоящее описание. Другие источники топлива включают раскрытые в также находящейся в настоящее время на рассмотрении патентной заявке №10/356793, озаглавленной «Топливный баллончик для топливных элементов», поданной 31 января 2003 г. Описание этой заявки данной ссылкой полностью включено в настоящее описание.

На передней стороне 16 баллончик 10 имеет форсунку 18 и заправочное отверстие 20. Заправочное отверстие 20 используется для заправки топлива в камеру 14 при изготовлении и герметизируется после подачи в камеру заданного количества топлива, например, примерно 85-95% емкости камеры 14. Кроме того, на передней стороне 16 имеется асимметричное отверстие для совмещения 15, форма и размеры которого выполнены такими, чтобы в него входил сопрягающийся выступ, находящийся на устройстве, в которое вставляется баллончик 10 (не показано). При правильной вставке баллончика 10 этот выступ входит в отверстие 15 и баллончик можно полностью вставить. При неправильной вставке баллончика 10, например, вверх дном, выступ упрется в переднюю стенку 16 и вставить баллончик не удастся.

Как показано на фиг.1-3, баллончик 10 имеет на своей нижней стороне по меньшей мере одну направляющую 17, которая может скользить на соответствующей направляющей на устройстве (не показано) и предназначены для облегчения вставки баллончика. Кроме того, на передней стороне 16 имеется устройство электрического сопряжения 19, которое может содержать необходимые электрические контакты для подключения баллончика к электронному устройству или к топливному элементу, который запитывает электронное устройство. Устройство электрического сопряжения 19 может подключаться и к указателю топлива с электрическим считыванием, предохранительным устройствам или устройству хранения данных, например, к электрически стираемому программируемому постоянному запоминающему устройству. Указатели топлива, предохранительные устройства и устройства хранения данных полностью раскрыты в совместно рассматриваемой заявке, озаглавленной «Система топливного элемента, содержащая устройство хранения данных и систему управления», поданной в один день с настоящей заявкой. Описание из этой совместно рассматриваемой заявки полностью данной ссылкой включено в настоящее описание.

На задней стороне 22 баллончик 10 имеет отверстие 24, выполненное в крышке 26, при заправке позволяющее выходить находящемуся в баллончике воздуху. Кроме того, отверстие 24 позволяет воздуху поступать в баллончик по мере отбора топлива из баллончика, чтобы не допустить образования внутри баллончика частичного вакуума. Кроме того, отверстие 24 предотвращает нахождение жидкости в баллончике. Предпочтительно, отверстие 24 имеет мембрану, которая позволяет воздуху или другим газам поступать в баллончик и выходить из него, но не позволяет жидкости поступать в баллончик или выходить из него. Такая газопроницаемая, не проницаемая для жидкости мембрана раскрыта в совместно рассматриваемой патентной заявке №10/629004 и патенте США №3508708, озаглавленном «Электрический элемент с газопроницаемой вентиляционной заглушкой», выданном 21 апреля 1970 г., и в патенте США №4562123, озаглавленном «Жидкий топливный элемент», выданном 31 декабря 1985 г. Описания этих документов данной ссылкой полностью включены в настоящее описание. Такие мембраны могут изготавливаться из политетрафторэтилена (ПТФЭ), нейлона, полиамидов, поливинилидена, полипропилена, полиэтилена или другого полимера. Промышленно выпускаемые гидрофобные микропористые мембраны из ПТФЭ поставляются компанией «W.L Gore Associates, Inc.». Приемлемой является мембрана Goretex®. Goretex® - это микропористая мембрана с порами, слишком малыми, чтобы через них могла проходить жидкость, но достаточно крупными, чтобы позволить проходить газу.

Как показано на фиг.2-4 и, более наглядно, на фиг.4, форсунка 18 содержит первый компонент клапана двухкомпонентного отсечного клапана. Второй сопрягающийся компонент клапана (не показан) отсечного клапана подобен компоненту клапана, показанному на фиг.4, и находится в электронном устройстве, запитываемом топливным элементом, или на нем. Двухкомпонентные отсечные клапаны полностью раскрыты в также находящейся в настоящее время на рассмотрении патентной заявке №10/629006, этого же заявителя, озаглавленной "Топливный баллончик с соединительным клапаном", поданной 29 июля 2003 г. Описание этой патентной заявки данной ссылкой тоже полностью включено в настоящее описание. Первый компонент клапана, находящийся в форсунке 18, содержит корпус 30 клапана и плунжер 32, расположенный в корпусе 30 клапана с возможностью скольжения. Пружина 34 удерживается в сжатом состоянии внутри корпуса 30 клапана и поддерживается держателем 36 пружины. Пружина 34 смещает плунжер 32 наружу, тем самым прижимая внутреннее уплотнительное кольцо 38 к поверхности 40 гнезда клапана, образуя уплотнение внутри первого компонента клапана. Предпочтительно, опора 36 содержит пористый наполнитель, впитывающий материал или удерживающий материал 42 для регулирования подачи топлива через первый компонент клапана. Наполнитель, впитывающие материалы и удерживающий материал полностью раскрыты в заявке №10/629 004. Пористый наполнитель, впитывающий материал или удерживающий материал могут находиться в любом месте в первом (или втором) компоненте клапана или могут находиться между двумя соответствующими компонентами клапана. Он может находиться перед компонентом клапана или за ним или внутри компонента клапана.

В одном варианте осуществления для того, чтобы открыть первый компонент клапана, часть второго сопрягающегося компонента клапана, например, корпуса клапана, вступает в контакт с плунжером 32 и толкает его с преодолением смещающего усилия пружины 34. После этого уплотнительное кольцо 38 отходит от поверхности 40 гнезда клапана, чтобы позволить топливу поступать из камеры 14 через наполнитель 42 и внутренний канал держателя 36 пружины и вокруг плунжера 32 в топливный элемент. Альтернативно, с плунжером 32 вступает в контакт другой плунжер из второго компонента клапана, который толкает плунжер 32 назад с преодолением смещающего усилия пружины 34.

Кроме того, первый компонент клапана содержит наружное уплотнительное кольцо 44, помещенное с внутренней стороны обоймы 45, как лучше всего показано на фиг.4. Обойма 45 жестко установлена в корпусе 30 клапана, и обойма 45 фиксирует уплотнительное кольцо в корпусе 30 клапана. Кроме того, обойма 45 позволяет уплотнительному кольцу 44 расширяться при вставке его в корпус 30 клапана, как показано зазором 47. Наружное уплотнительное кольцо 44 образует межкомпонентное уплотнение между первым и вторым компонентами клапана, когда корпус клапана второго компонента клапана вставлен через уплотнительное кольцо 44. Предпочтительно, это межкомпонентное уплотнение образуется до подачи топлива из камеры 14. Преимущественно, уплотнительное кольцо 44 может крепиться к баллончику с таким расчетом, чтобы при установке нового баллончика для использования имелось новое уплотнительное кольцо. Предпочтительно, топливо не подается в топливный элемент, пока не откроется уплотнение во втором компоненте клапана и наружное уплотнительное кольцо 44 не уплотнится со вторым компонентом клапана.

С баллончиком 10 могут использоваться и другие клапаны, в том числе среди прочих клапан, раскрытый в опубликованной патентной заявке США №2003/0082427, описание из которой данной ссылкой полностью включено в настоящее описание. В этом документе описана самоуплотняющаяся избыточная система перегородка/шариковый пружинный клапан. К источнику топлива подключен трубчатый клапан, имеющий шарик, смещенный пружиной к перегородке или уплотнительной поверхности. Перегородка выполнена такой, что в нее может входить полая игла, и эта игла толкает шарик с преодолением усилия пружины для открытия клапана. При отводе иглы шарик прижимается к перегородке для восстановления уплотнения, и перегородка закрывается, обеспечивая избыточное уплотнение. Шарик аналогичен плунжеру 32, а перегородка аналогична уплотнительному кольцу 38 и уплотнительной поверхности 40. Настоящее изобретение не ограничивается каким-либо конкретным клапаном.

На фиг.4 компоненты, показанные поперечно заштрихованными, перекрывают друг друга, например, между уплотнительным кольцом 44 и корпусом 30 клапана и между отверстием камеры 14 и корпусом 30 клапана. Эти перекрытия указывают, что один или оба компонента сжаты, когда эти компоненты собраны при изготовлении баллончика.

Как уже отмечалось выше, материалы для компонентов баллончика 10 выбираются совместимыми с топливами, например, с метанолом. В одном предпочтительном варианте осуществления описанные выше компоненты изготовлены из следующих приемлемых материалов:

В соответствии с настоящим изобретением материалы, находящиеся в контакте с топливом, например ацеталь-полиоксиметилен, фторированный полиэтилен, тройной сополимер этилена, пропилена и диенового метилена и нержавеющие стали, совместимы с топливом. Иными словами, топливо, а именно метанол, значительно не ослабляет и не разрушает эти материалы. Каждый материал выбирается для выполнения заданной функции, т.е. фторированный полиэтилен должен содержать топливо; нержавеющая сталь и тройной сополимер этилена, пропилена и диенового метилена используются для клапана; и ацетальполиоксиметилен и фторированный полиэтилен совместимы для ультразвуковой сварки, о чем речь пойдет ниже. Предпочтительно, наилучший материал выбирается для выполнения конкретной функции в топливном баллончике.

Ацеталь-полиоксиметилен серийно выпускается под товарным знаком Delrin® корпорацией «Дюпон». Delrin® DE9494 - это приемлемая марка для использования в настоящем изобретении. Внутренняя камера 14 находится в непосредственном контакте с топливом и предпочтительно фторирована для повышения стойкости к метанолу или повышения непроницаемости для метанола. Фторирование и ламинирование - это предпочтительный путь придания полимеру более высокой стойкости к топливу метанолу. Фторирование - это процесс, в котором по меньшей мере один атом водорода в полимере удаляется и заменяется атомом фтора. И, напротив, это процесс, в котором все атомы водорода в полимере заменяются атомами фтора. Внутренняя камера 14 может изготавливаться из фторированного полимера или, предпочтительнее, из полимера с последующим фторированием внутренней камеры. Альтернативно, внутренняя камера может изготавливаться из слоистого пластика, имеющего по меньшей мере два слоя. Материалы для слоистого пластика выбираются из полипропилена, полиэтилена, сополимера этилена и винилацетата, стекловолокна, микростекла и ПТФЭ (см. таблицу выше).

Для уплотнения баллончика в форсунку 18 вставляется защелка 46 внутренней камеры 14, пока она не защелкнется за выступ 48. Внутренняя камера факультативно имеет также по меньшей мере одну бородку 50, которая зацепляется со скошенной внутренней стенкой наружного корпуса 12 для удерживания внутренней камеры на месте. Показанное как зона А на фиг.4, отверстие камеры 14 корпусом 30 клапана помещается наружу в сторону наружного корпуса 12, благодаря чему улучшается удерживание камеры внутри наружного корпуса. Для уплотнения корпуса 30 клапана с наружным корпусом 12 аппарат ультразвуковой сварки (не показан) расплавляет пластмассы, обозначенные как зона уплотнения В.

Ультразвуковая энергия используется для соединения компонентов из пластмассы во многих отраслях промышленности. При ультразвуковой сварке электрическая энергия преобразуется полупроводниковым источником питания в ультразвуковую энергию частотой 20-40 кГц. Преобразователь превращает эту электрическую энергию в ультразвуковую механическую вибрационную энергию. Рупор передает эту ультразвуковую механическую энергию непосредственно на собираемые детали. Сочетание приложенного усилия, поверхностное трение и межмолекулярное трение на поверхности сопряжения между деталями вызывает повышение температуры до достижения точек плавления материалов. Усилие поддерживается и после прекращения вибраций и на поверхности сопряжения образуется молекулярная связь или шов. Более полное описание ультразвуковой сварки приведено в патенте США №6115902, озаглавленном "Способ изготовления лезвия" и права на который переуступлены корпорации «БИК Корпорэйшн». Описание из патента №6115902 данной ссылкой полностью включено в настоящее описание. Для обеспечения уплотнения соединяемые материалы должны быть аналогичными или совместимыми. Предпочтительно, соединяемые материалы являются химически аналогичными или имеют аналогичные точки плавления, чтобы оба плавились одновременно.

Настоящее изобретение не ограничивается материалами, совместимыми с метанолом, равно как не ограничивается материалами, стойкими к метанолу. В зависимости от топлива, хранящегося в баллончике, можно выбрать подходящие устойчивые материалы.

Например, к числу материалов, совместимых с метанолом, которые можно использовать для изготовления уплотнительных колец, относятся различные виды каучука, в том числе фторкаучук (эластомер с основной насыщенной цепью и содержащий фтор, перфторалкил или перфторалкилокси заместители - FKM), фторсиликоновый каучук (полисилоксановый каучук, содержащий атомы фтора или винильные и метальные группы - FVMQ), нитрильный каучук (эластомерный сополимер бутадиена и акрилонитрила - NBR), гидрогенизированный нитрильный каучук, смесь эластомерного сополимера бутадиена и акрилонитрила и поливинилхлорида, смесь FKM и FVMQ, акриловый каучук (эластомерный сополимер акриловых эфиров с небольшим количеством сшивающего мономера) и силиконовый каучук (Q). Наиболее предпочтительным каучуком является фторкаучук, в частности, двойной тип фторкаучука, например винилиденфторид-фторидгексафторпропиленовый каучук, тетрафторэтилен-пропиленовый каучук или тетрафторэтилен-перфторметилвиниловый каучук на основе простых полиэфиров, или тройной тип фторкаучука, например, винилиденфторид-фторидгексафторпропилен-тетрафторэтиленовый каучук. К другим приемлемым материалам относятся далее кристаллические полимеры, имеющие точку плавления при температуре 140°С или выше, в том числе среди прочих фторполимеры, например тетрафторэтилен-гексафторпропилен-винилиденфторид, политетрафторэтилен (ПТФЭ), сополимер тетрафторэтилен-перфторалкоксиэфиров, сополимер тетрафторэтилен-гексафторпропилена, сополимер ацетилена и тетрафторэтилена и поливилиденфторид, полиамиды, например, РА6Т, РА6, РАН и РА12, и сложные полиэфиры, например полибутилентерефталат и полиэтилентерефталат, все из которых обладают высокой формуемостью и непроницаемостью для жидкости. К числу других приемлемых каучуков относятся бутадиен-стирольный каучук, бутадиеновый каучук, изопреновый каучук, натуральный каучук, низконитрильный эластомерный сополимер бутадиена и акрилонитрила, каучук на основе сополимера этилена, пропилена и диенового мономера, бутиловый каучук (IIR), силиконовый каучук (Q) и фосфонитрилфторкаучук, эпихлоргидринный каучук, нитрильный каучук (NBR), хлоропреновый каучук, уретановый каучук (U), фторсиликоновый каучук (FVMQ), гидрогенизированный нитрильный каучук, каучук на основе хлорсульфированного полиэтилена, хлорполиэтиленкаучук, хлорбутилкаучук (CI-IIR), бромбутилкаучук (Br-IIR), акриловый каучук (эластомерный сополимер акриловых эфиров с небольшим количеством сшивающего мономера), смесь (NE) нитрильного каучука NBR и этиленпропиленового каучука. Эти каучуковые материалы подробнее описаны в патенте США №6543785, выданном Катаяма (Katayama) и др. Еще одним приемлемым стойким каучуком является синтетический фторкаучук, который не содержит добавки оксида металла и (или) гидроксида металла в качестве мест мостиковой связи, как описано в патенте США №5407759, выданном Охсуга (Ohsuga). Вместо них места мостиковой связи обеспечивает йод и (или) бромид. Кроме того, устойчивыми к метанолу являются эластомеры из фторированных углеводородов.

Кроме того, можно использовать твердые полиуретаны, стойкие к спиртам (метиловому и этиловому). Полиуретан - это отвержденный сополимер изоцианата и полиола. При смешивании перед отверждением эти компоненты содержат катализатор дибутилоловодилаурат в количестве, соответствующем скорости отверждения. Полиуретановый герметик содержит также борат цинка для стойкости против ухудшения характеристик в количествах 3-30 мас.%. Стойкий к топливу полиуретан подробнее описан в патенте США №6523834, выданном Филлипсон (Phillipson), описание которого данной ссылкой включено в настоящее описание.

Приемлемым стойким материалом для наружного корпуса 12 является относительно жесткий полифениленоксид или модифицированный полифениленоксид, выпускаемый под товарным знаком NORYL® компанией «Дженерал электрик». Предпочтительно, модифицированный полифениленоксид может содержать до 30% наполнителей из микростекла.

Еще один приемлемый класс совместимого с метанолом материала включает ионообменные полимеры, которые используются в качестве полимерной электролитической мембраны или протонообменной мембраны (ПОМ) в топливном элементе. Наиболее распространенной ПОМ является мембрана из сополимера перфторсульфоновой кислоты, серийно выпускаемый под товарным знаком Nafion® корпорацией «Дюпон», как уже отмечалось выше. Однако сополимеры перфторсульфоновой кислоты дороги и проницаемы для метанола. Как описано в патенте США №5409785, выданном Накано (Nakano) и др., пространственная структура, образованная сшиванием поли(винилового спирта) и поли(стиролсульфоновой кислоты), удерживается этой пространственной структурой. Эта пространственная структура обладает экранирующей для метанола способностью. В патенте США №5409785 подробно описывается способ приготовления сополимера поли(винилового спирта) и поли(стиролсульфоновой кислоты), и описание из него данной ссылкой полностью включено в настоящее описание.

В соответствии с еще одним аспектом настоящего изобретения на поверхность любого компонента баллончика 10, например, на наружный корпус 12, внутреннюю камеру 14, корпус 30 клапана и плунжер 32, методом электроосаждения можно нанести составное покрытие, стойкое к ухудшению характеристик. Как описано в патенте США №4950562, выданном Стюард (Steward) и др., это составное покрытие представляет собой хромфторуглеродный композит, содержащий подложку из меди и (или) никеля, слой пористого хрома и фторуглеродный полимер, пропитывающий поры в слое хрома. Кроме того, покрытие можно наносить химическим осаждением из паровой или газовой фазы и плазменно-вакуумным осуждением.

Хотя и очевидно, что описанные выше иллюстративные варианты осуществления изобретения позволяют достичь целей настоящего изобретения, ясно и то, что специалисты могут изобрести многочисленные модификации и иные варианты осуществления. Кроме того, особенность (особенности) и (или) элемент (-ы) любого варианта осуществления можно использовать отдельно или в сочетании с другим (-и) вариантом (-ами) осуществления. Поэтому понятно, что прилагаемая формула изобретения предназначена для охвата всех таких модификаций и вариантов осуществления в пределах сущности и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БАЛЛОНЧИК С СОЕДИНИТЕЛЬНЫМ КЛАПАНОМ | 2004 |

|

RU2315396C2 |

| ТОПЛИВНЫЙ БАЛЛОНЧИК С ГИБКОЙ ВНУТРЕННЕЙ КАМЕРОЙ | 2004 |

|

RU2316079C2 |

| ТОПЛИВНЫЙ БАЛЛОНЧИК ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2444817C2 |

| ТОПЛИВНЫЕ БАЛЛОНЧИКИ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2325737C2 |

| АНТИФРИКЦИОННЫЙ СЛОЙ ДЛЯ ОПОРНОГО ЭЛЕМЕНТА | 2007 |

|

RU2361128C2 |

| ОТДЕЛЯЕМЫЙ ТОПЛИВНЫЙ БАЛЛОНЧИК | 2006 |

|

RU2419016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ, СОДЕРЖАЩЕГО СЛОЙ ФТОРОПЛАСТА И СЛОЙ ЭЛАСТОМЕРА | 2001 |

|

RU2286878C2 |

| ПОЛИМЕРНЫЕ СОСТАВЫ, ПРОМЫСЛОВЫЕ ЭЛЕМЕНТЫ, СОДЕРЖАЩИЕ ИХ, И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ В ПРОМЫСЛОВЫХ ПРИЛОЖЕНИЯХ | 2006 |

|

RU2356923C2 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ДИНАМИЧЕСКИХ ПРИЛОЖЕНИЙ | 2015 |

|

RU2701490C2 |

| СЕПАРАТОР С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ НА ПРОКОЛ | 2010 |

|

RU2554945C2 |

Изобретение относится к источникам для топливных элементов и может быть использовано в источниках топлива, которые совместимы с топливами, включающих в частности и метанол. Источник топлива имеет наружный корпус, элемент камеры, содержащий метанол, и компонент клапана, содержащий элемент корпуса клапана и элемент скользящего тела, расположенный внутри элемента корпуса клапана. Элемент скользящего тела нормально смещен к поверхности гнезда клапана для уплотнения компонента клапана. Элемент скользящего тела может отходить от поверхности гнезда клапана для открытия компонента клапана. Элемент камеры, элемент корпуса клапана и элемент скользящего тела изготовлены из по меньшей мере двух разных материалов и по меньшей мере один из этих элементов совместим с метанолом. В результате каждый компонент можно выбирать из материалов, практически оптимальных для своего назначения в источнике топлива. Технический результат заключается в упрощении и уменьшении массогабаритных показателей топливных элементов при использовании их в потребительских электронных устройствах. 2 н. и 40 з.п. ф-лы, 4 ил., 1 табл.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОВТОРНОЙ ЗАПРАВКИ ЭЛЕКТРОХИМИЧЕСКИХ ИСТОЧНИКОВ ЭНЕРГИИ | 1997 |

|

RU2169967C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР НА ОСНОВЕ МЕТАНОЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2206939C1 |

| Энергоустановка подводного применения | 1983 |

|

SU1122187A1 |

| Система регулирования давления для электрохимического генератора с газообразными реагентами | 1977 |

|

SU653649A1 |

| Аппарат для заливки аккумуляторных батарей электролитом | 1961 |

|

SU144203A1 |

| US 2003082427 A1, 01.05.2003 | |||

| WO 200207241 A1, 24.01.2002. | |||

Авторы

Даты

2008-03-10—Публикация

2004-11-24—Подача