Изобретение относится к поршневым гидравлическим машинам: гидронасосам и гидромоторам объемного вытеснения.

Известны поршневые гидравлические машины объемного вытеснения, например, по UA 75431, RU 2379552, RU 2181845 и др.

Недостаток их в слишком неравномерной подаче при использовании в качестве гидронасоса для жидкости. Использование такой машины в качестве гидромотора вообще нецелесообразно, так как ее механизм имеет мертвые точки, в которых пуск мотора невозможен даже при нулевом моменте сопротивления на его валу.

Известна гидравлическая машина, содержащая качающий модуль, включающий кольцевую камеру постоянного сечения с входными-выходными окнами и в ней две пары поршней, каждый из которых расположен между поршнями другой пары, причем пары поршней жестко соединены с установленными соосно отдельными для каждой пары полувалами, каждый их которых связан с ведущим валом посредством расположенных вокруг него на разных уровнях большей и меньшей крестовин универсальных шарниров и кольцеобразного вала между ними так, что полюса универсальных шарниров совпадают, причем оси шарниров крестовины, соединяющих ее с полувалом, расположены под углом 90° относительно осей шарниров другой крестовины, соединяющих ее с ведущим валом, причем ось кольцеобразного вала расположена под углом к оси ведущего вала, например, машина по RU 2181845, принятая за ближайший аналог.

Недостаток ее в слишком неравномерной подаче при использовании в качестве гидронасоса для жидкости и в нулевом вращающем моменте в четырех позициях на каждом обороте ведущего вала при использовании в качестве гидромотора.

Задачей и техническим результатом изобретения является изыскание обратимой поршневой гидравлической машины - гидронасоса с равномерной подачей при равномерном вращении ведущего вала, а также гидромотора с постоянным вращающим моментом на равномерно вращающемся ведущим валу при постоянном моменте сопротивления вращению ведущего вала гидромотора и равномерном расходе жидкости.

Сущность изобретения - гидравлическая машина, содержащая качающий модуль, включающий кольцевую камеру постоянного сечения с входными-выходными окнами и в ней две пары поршней, каждый из которых расположен между поршнями другой пары, причем пары поршней жестко соединены с установленными соосно отдельными для каждой пары полувалами, каждый их которых связан с ведущим валом посредством расположенных вокруг него на разных уровнях большей и меньшей крестовин универсальных шарниров и кольцеобразного вала между ними так, что полюса универсальных шарниров совпадают, причем оси шарниров крестовины, соединяющих ее с полувалом, расположены под углом 90° относительно осей шарниров другой крестовины, соединяющих ее с ведущим валом, причем ось кольцеобразного вала расположена под углом к оси ведущего вала, и в соответствии с изобретением содержит первый и второй качающие модули, причем ведущий вал второго качающего модуля соединен с ведущим валом первого качающего модуля так, что оси шарниров крестовин, соединенных с ведущим валом во втором качающем модуле, расположены под углом 45° относительно осей шарниров крестовин, соединенных с ведущим валом в первом качающем модуле, причем входные окна первого и второго качающих модулей сообщены с общим входным каналом, а выходные окна первого и второго качающих модулей сообщены с общим выходным каналом.

Благодаря таким признакам подача жидкости гидравлической машиной, используемой в качестве гидромотора, равномерная при равномерном вращении его ведущего вала, а при равномерном расходе жидкости частота вращения ведущего вала гидравлической машины, используемой в качестве гидромотора, также равномерная, причем вращающий момент на ведущем валу гидромотора при этом равен моменту сопротивления вращению его ведущего вала.

Устроена гидравлическая машина (далее машина), например, следующим образом.

На фиг.1 машина, содержащая первый и второй качающий модуль, причем первый качающий модуль изображен в разрезе плоскостью по оси ведущего вала, а второй - с частичным разрезом и с видом внутри линии обрыва наружной стенки.

На фиг.2 разрез по А-А на фиг.1.

На фиг.3 разрез по Б-Б на фиг.1.

На фиг.4 схематично изображены углы между осями ведущего и кольцевого вала в каждом качающем модуле.

На фиг.5 схематично изображены первого и второго качающих модулей соединенные жесткой муфтой ведущие валы со шлицевыми ступицами с шипами шарнирного соединения с меньшими крестовинами универсальных шарниров.

На фиг.6 вид В на фиг 5.

На фиг.7 большая и меньшая крестовины универсальных шарниров.

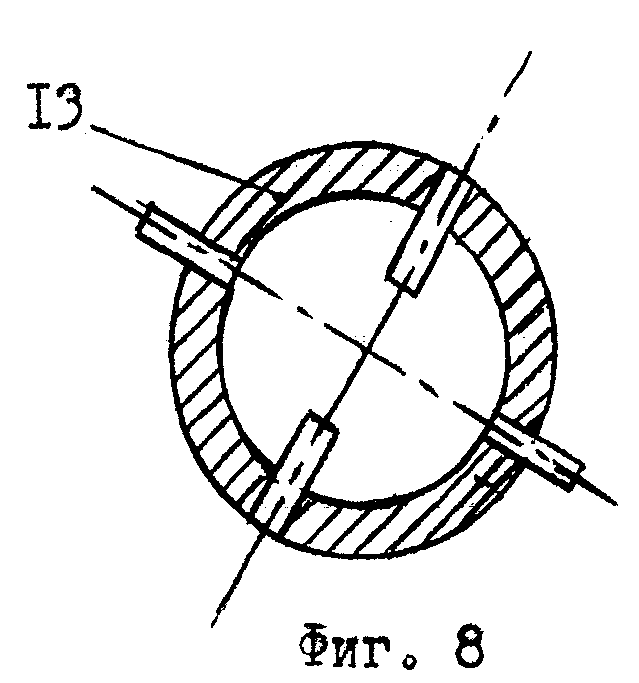

На фиг.8 кольцевой вал с шипами соединения его с большей и меньшей крестовинами универсальных шарниров.

На фиг.9 схематично изображены позиции поршней в кольцевой камере через каждые 45° поворота ведущего вала качающего модуля за один его оборот.

На фиг.10 эпюры мгновенной подачи-расхода жидкости (далее подачи) через входные-выходные каналы машины в зависимости от угла поворота ведущего вала.

Условные обозначения на фиг.1…10 и в тексте:

1 - первый качающий модуль машины (далее модуль),

2 - второй качающий модуль машины (далее модуль),

3 - кольцевая камера постоянного сечения модуля 1 (далее камера),

4 - кольцевая камера постоянного сечения модуля 2 (далее камера),

5 - входное окно в стенке камеры 3, 4 с угловым размером (без учета разгружающих фасок) равным угловому размеру поршня (далее окно),

6 - выходное окно в стенке камеры 3, 4 с угловым размером (без учета разгружающих фасок) равным угловому размеру поршня (далее окно),

7 - пара поршней, каждый из которых установлен в камере 3, 4 с зазором по посадке, допустимой для принятой жидкости, и выполнен в виде части тора с угловым размером меньше угла предельного сближения поршней по их средним точкам (далее поршень),

8 - пара поршней, каждый из которых установлен в камере 3, 4 с зазором по посадке, допустимой для принятой жидкости, и выполнен в виде части тора с угловым размером меньше угла предельного сближения поршней по их средним точкам, причем каждый из этих поршней расположен между поршнями пары 7 (далее поршень),

9 - с кулачками (кулачковой муфты) на торце полувал, с которым жестко соединены поршни 7 (далее полувал),

10 - с кулачками (кулачковой муфты) на торце и расположенный соосно с полувалом 9 полувал, с которым жестко соединены поршни 8 (далее полувал),

11 - универсального шарнира большая крестовина в виде кольца с двумя парами отверстий, оси которых перпендикулярны, выполненная из двух одинаковых колец, скрепленных штифтами и болтами (далее крестовина),

12 - универсального шарнира меньшая крестовина в виде кольца с двумя парами отверстий, оси которых перпендикулярны, выполненная из двух одинаковых колец, скрепленных штифтами и болтами, установленная так, что полюс ее универсального шарнира совпадает с полюсом универсального шарнира крестовины 11, причем оси шарниров крестовины 11, соединяющих ее с полувалом 9, расположены под углом 90° относительно осей шарниров крестовины 12, соединяющих ее с ведущим валом (далее крестовина),

13 - расположенный между крестовинами 11, 12 и наклоненный к оси ведущего вала кольцеобразный вал с парой радиальных внутренних и парой радиальных наружных шипов, оси которых взаимно перпендикулярны (далее вал),

14 - упорный подшипник, например, по ГОСТ 831-75, по ГОСТ 8995-75, установленный между стенкой корпуса машины и валом 13 (далее подшипник),

15 - чашка с кулачками кулачковой муфты на торце ее ступицы (далее чашка),

16 - ось шарнира, соединяющего крестовину 11 с полувалом 9, 10 через чашку 15 (далее ось),

17 - ось шарнира, соединяющая крестовину 12 с ведущим валом (далее ось),

18 - ведущий вал машины, состоящий из соединенных шлицевой муфтой расположенных соосно ведущего вала модуля 1 и ведущего вала модуля 2, причем ведущий вал модуля 2 соединен с ведущим валом модуля 1 так, что оси 17 в модуле 2 расположены под углом 45° относительно осей 17 в модуле 1 (далее вал),

19 - с парой радиальных соосных шипов шлицевая ступица на ведущем валу модуля 1, на ведущем валу модуля 2 (далее ступица),

20 - ведущий вал модуля 1, ведущий вал модуля 2 (далее вал 20),

21 - эпюра подачи модулем 1 (далее эпюра),

22 - эпюра подачи модулем 2 (далее эпюра),

23 - эпюра суммарной подачи модулями 1 и 2 (далее эпюра),

а=sin2(0°±22,5°)=cos2(90°±22,5°)=sin222,5°=1,4644661·10-1,

b=cos2(0°±22,5°)=sin2(90°±22,5°)=cos222,5°=8,535342·10-1,

k - коэффициент пропорциональности, которым учитывают геометрические размеры камер 3,4 [см3/градус кольцевого канала] (далее коэффициент k),

m - доля объема камеры 3 (4), прокачиваемая за 1 оборот вала 18, 20 (далее доля m),

n - частота вращения вала 18,20, об/мин, мин-1 (далее частота n),

Q - средняя подача машины не менее чем за один оборот вала 20 (далее подача Q),

q - мгновенная подача одним модулем (далее подача q),

qφ - мгновенная подача модулем 1 при повороте вала 15 от его позиции φ=0° на угол φ=22,5°, причем за позицию φ=0° принимают позицию, при которой оси шипов ступицы 19 совпадают с плоскостью осей вала 13 и вала 20 (далее подача qφ),

x - неизвестная величина кубического уравнения (далее величина x),

t - интервалы между практически равными мгновенными подачами (далее время t),

v - частота следования практически равных мгновенных подач, Гц (далее частота v),

β - угол предельного сближения поршней 7, 8, измеренный между биссектрисами углового размера поршня от его передней до задней стенки (далее угол β),

ψ - угловой размер поршня 7, 8, измеренный между передней по ходу и задней стенками поршня, причем ψ<β (далее угол ψ),

γ - угол между осью вала 13 и осью вала 20 (далее угол γ),

φ - угол поворота вала 18, 20 от позиции φ=0° (далее угол φ),

φп - угол поворота поршня 7, 8 при повороте вала 18, 20 на угол φ (далее угол φп),

φп7 - угол поворота поршня 7 при повороте вала 18, 20 на угол φ (далее угол φп7),

φп8 - угол поворота поршня 8 при повороте вала 18, 20 на угол φ (далее угол φп8),

ω - угловая скорость вала 18, 20, ω=πn/30 рад/с, 60n °/с (далее скорость ω),

ωп - угловая скорость поршня 7, 8 (далее скорость ωп),

ωп7 - угловая скорость поршня 7 (далее скорость ωп7),

ωп8 - угловая скорость поршня 8 (далее скорость ωп8),

δ - степень неравномерности подачи [1], с.146, сверху (далее неравномерность δ),

Корпус модулей 1, 2 выполнен сборным, например, как изображено на фиг.1 из нескольких собранных на штифтах и соединенных болтами деталей. В стенке каждой камеры 3, 4 имеются по два окна 5 для входа жидкости и по два окна 6 для выхода жидкости. Одноименные окна расположены так, что расстояния между серединами одноименных окон каждой камеры равно 180°, причем обоих модулей входные окна сообщены с общим входным каналом, а выходные окна сообщены с общим выходным каналом. Поршни 7, 8 соединены соответственно с полувалами 9, 10 так, что расстояния по дуге между их средними точками равны 180°, причем поршни каждой пары расположены между поршнями другой пары. В машине (высокомоментном малооборотном гидромоторе или в насосе для перекачки жидкости с собо малой вязкостью) каждый поршень вблизи его торцевых стенок выполнен с канавками, в которых находятся уплотнительные разрезные кольца, подобные компрессионным кольцам двигателя внутреннего сгорания. Каждый полувал находится в зацеплении с одной из чашек 15 посредством кулачков на их смежных торцах. Крестовинами 11, 12 и валом 13 посредством подшипника 14, чашки 15 и шарнирами по осям 16, 17 связывают поршни на полувалах с валом 20, 18, через ступицу 19. Эти ступицы установлены на валу 20 так, что их шипы взаимно перпендикулярны. Вал 20 модуля 1 и вал 20 модуля 2 соединены встык шлицевой ступицей так, что шипы ступиц 19 на валу 20 модуля 2 расположены под углом 45° к шипам ступиц 19 на валу 20 модуля 1.

Известно {[2], с.249, формула (11.4), но в обозначениях, приведенных выше}, что:

При последовательном соединении в соответствии с формулой изобретения крестовин 11, 12 через вал 13 углы γ всех соединений равны между собой. Поэтому используя формулу (1), получают:

При этом скорость ωп поршня 7 (8) определяют как первую производную от φп:

Если φ=0°, то ωп max=cos-2γ, если φ=90°, то ωп min=ωcos2γ.

Мгновенная подача q пропорциональна разности скоростей ωп поршней 7, 8. Поэтому:

За один оборот вала 18 каждым модулем выполняют четыре цикла мгновенной подачи от минимальной до максимальной. Следовательно, циклы модуля повторяют через каждые 90° поворота валов 18, 20. Так как оси шарниров крестовин 11, 12 взаимно наклонены под углом 45°, то одинаковые позиции модулей смещены по фазе на полцикла. В мгновение максимальной подачи модулем 1 подача модулем 2 равна нулю, и наоборот (фиг.10, поз.22, 23). Поэтому подачи qmax то модулем 1, то модулем 2 повторяют через каждые 45° поворота вала 18. Суммарная мгновенная подача модулей 1, 2 между этими позициями больше, меньше подачи qmax, Q с неравномерностью меньше δ, зависящей от величины угла γ. Для желаемой величины δ разыскивают соответствующий угол γ, например, так:

Вариант 1. Если 2qφ=f(φ=0°±22,5°)>Q>qmax, то:

Поэтому: 2qφ/δ=(2qφ+qmax)/2, что записывают в виде уравнения:

где c1=δ/(δ-2), и пусть δ=1,01, то c1=-1,020202.

По формулам (6)…(8) находят qφ:

Подставляют в формулу (5) значение qφ и qmax из формул (8), (4), а также параметр c1:

Левую часть формулы (9) приводят к общему знаменателю и приравнивают числитель к 0:

В формулу (10) подставляют численные значения коэффициентов а, b, c1 и cos4γ=x:

Для разыскания корней уравнения (11) используют тригонометрическое решение [3, с.50], решение Кардано [3, с.49] или вычисляют корни по соответствующей прикладной программе и получают x=2,0485961·1011. Искомый угол у вычисляют по формуле:

Если δ=1,01, то γ=47,719086°. Если, например, δ=1,10, то γ=40,056141°.

Вариант 2. Если qmax=f(φ=0°±22,5°)=Q=2qφ, то: qmax/Q=δ, qmax/δ=Q. Поэтому:

При этом γ=48,315135°, а на эпюре фиг.10 ордината Q на 0,01 выше, чем у qmax.

Вариант 3. qmax=f(φ=0°±22,5°)>Q>2qφ, то:

Поэтому: qmax/δ=(2qφ+qmax)/2, что записывают в виде уравнения:

В этом варианте: x=1, 8677046·10-1, γ=48, 89842°.

В вариантах 1, 2, 3 подачу Q вычисляют по двум соседним экстремальным точкам 2qφ, qmax с допущением, что Q между ними несущественно отличается от линейного закона. Для проверки корректности допущения вычисляют по формуле (4) объем жидкости, прокачиваемый за один оборот вала 18 при |k|=|ω|=1, то есть вычисляют, какую долю m кольцевого канала прокачивают за один оборот вала 18, и сравнивают с величиной m по выведенной без допущений, уменьшающих точность, формуле:

которую получают из следующих двух формул, приведенных в RU 2451185:

βmax=90°-m·22,5° и

Объем, прокачиваемый за один оборот вала 18, вычисленный по формуле (4), например, для варианта 1, меньше объема, прокачиваемого за один оборот вала 18, вычисленного по формуле (13), всего на 0,043. Следовательно, принятое допущение достаточно корректно. Неравномерность подачи для углов γ, близких к вычисленному, в реальной машине несколько меньше принятой величины δ, так как объемный коэффициент меньше единицы, и поэтому утечки выравнивают подачу.

Работа. Пусть машина по изобретению встроена в гидравлическую систему, например, экскаватора в качестве гидронасоса, и вал 18 вращают с некоторой постоянной частотой. В таком случае поршни 7, 8 вращают циклически неравномерно в противоположных фазах с двумя максимумами и двумя минимумами скорости ω на каждом полном обороте вала 18, что схематично изображено на фиг.9. Объем между поршнями 7, 8 в камерах 3, 4 циклически меняют от минимума до максимума через каждые 90° поворота вала 18, всасывают жидкость через окна 5 и вытесняют через окна 6. Подача каждым модулем 1, 2 на каждом полном обороте вала 18 пульсирует от нуля до максимума, что соответственно отражено на фиг.10, эпюрами 21, 22. При этом мгновенная суммарная подача модулями 1, 2 при γ=47,719°…48, 898° и равномерном вращении вала 18 не превышает заданной величины δ=1,01, то есть подача практически равномерная, фиг.10 эпюра 23. Так как поршни не давят на стенки камер, ресурс машины увеличивают по сравнению с известными поршневыми машинами. Машина по изобретению объединяет достоинства поршневого насоса с кривошипно-шатунным механизмом (прокачивание жидкости с различной вязкостью, хорошее всасывание) с равномерностью подачи аксиально-радиально-поршневых машин. Если, например, вал 18 вращают с частотой n=1800 мин-1, то частота v следования одинаковых мгновенных подач: v=16·1800/60=4800 Гц, а интервалы времени между ними: t=1/v=0,0002 с. Если машину по изобретению используют в качестве высокомоментного гидромотора, то при равномерном расходе жидкости его вал вращают также равномерно. Для реверсного вращения вала гидромотора поток масла реверсируют.

Итак, подача машиной-гидронасосом равномерная при равномерном вращении ведущего вала. При равномерном расходе жидкости частота вращения ведущего вала машины-гидромотора равномерная. Ресурс машины по изобретению увеличивают по сравнению с известными поршневыми гидромашинами.

Источники информации

1. Исаев А.П. и др. Гидравлика и механизация с-х процессов. Агропромиздат, 1990. - 400 с.

2. И.И.Артоболевский. Теория механизмов. М.: «Наука», Гл. ред. Физ-мат. лит. 1967, 720 с.

3. Г.Корн, Т.Корн. Справочник по математике для научных работников и инженеров. Перевод с английского. Под общ. ред. И.Г.Арамановича. Изд-е 2-е. М.: «Наука» 1970, 720 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМАШИНА | 2011 |

|

RU2487263C2 |

| ОБЪЕМНАЯ ГИДРОМАШИНА | 2011 |

|

RU2479747C1 |

| ОБЪЕМНЫЙ НАСОС ДЛЯ ВОДЫ | 2010 |

|

RU2451185C2 |

| НАСОС (ВАРИАНТЫ) | 2013 |

|

RU2527806C1 |

| ШАРНИРНО-ПОРШНЕВОЙ МЕХАНИЗМ | 2008 |

|

RU2405939C2 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2009 |

|

RU2379552C1 |

| СДВОЕННЫЙ УНИВЕРСАЛЬНЫЙ ШАРНИР | 2010 |

|

RU2442032C1 |

| ВАРИАТОР | 2010 |

|

RU2438057C1 |

| ШАРНИР РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ | 2010 |

|

RU2431065C1 |

| АГРЕГАТ ОБЪЕМНОГО ВЫТЕСНЕНИЯ | 2009 |

|

RU2414623C1 |

Изобретение относится к гидравлическим машинам. Гидравлическая машина содержит первый и второй качающие модули 1, 2. Каждый модуль 1, 2 включает соответственно кольцевую камеру 3, 4 с входными-выходными окнами и две пары поршней 7, 8, каждый из которых расположен между поршнями другой пары. Пары поршней жестко соединены с установленными соосно отдельными для каждой пары полувалами 9, 10, каждый из которых связан с ведущим валом 18 посредством расположенных вокруг него на разных уровнях большей и меньшей крестовин 11, 12 универсальных шарниров и кольцеобразного вала 13 между ними так, что полюса шарниров совпадают. Оси шарниров крестовины, соединяющих ее с полувалом, расположены под углом 90° относительно осей шарниров другой крестовины, соединяющих ее с ведущим валом. Ось вала 13 расположена под углом к оси вала 18. Вал 20 модуля 2 соединен с валом 20 модуля 1 так, что оси шарниров крестовин, соединенных с валом в модуле 2, расположены под углом 45° относительно осей шарниров крестовин, соединенных с валом 20 в модуле 1. Входные окна модулей 1, 2 сообщены с общим входным каналом. Выходные окна модулей 1, 2 сообщены с общим выходным каналом. Изобретение направлено на обеспечение равномерной подачи при выполнении гидромашины в виде насоса или равномерного вращения вала гидромашины в виде гидромотора. 10 ил.

Гидравлическая машина, содержащая качающий модуль, включающий кольцевую камеру постоянного сечения с входными-выходными окнами и в ней две пары поршней, каждый из которых расположен между поршнями другой пары, причем пары поршней жестко соединены с установленными соосно отдельными для каждой пары полувалами, каждый из которых связан с ведущим валом посредством расположенных вокруг него на разных уровнях большей и меньшей крестовин универсальных шарниров и кольцеобразного вала между ними так, что полюса универсальных шарниров совпадают, причем оси шарниров крестовины, соединяющих ее с полувалом, расположены под углом 90° относительно осей шарниров другой крестовины, соединяющих ее с ведущим валом, причем ось кольцеобразного вала расположена под углом к оси ведущего вала, отличающаяся тем, что содержит первый и второй качающие модули, причем ведущий вал второго качающего модуля соединен с ведущим валом первого качающего модуля так, что оси шарниров крестовин, соединенных с ведущим валом во втором качающем модуле, расположены под углом 45° относительно осей шарниров крестовин, соединенных с ведущим валом в первом качающем модуле, причем входные окна первого и второго качающих модулей сообщены с общим входным каналом, а выходные окна первого и второго качающих модулей сообщены с общим выходным каналом.

| ШАРНИРНО-ПОРШНЕВОЙ МЕХАНИЗМ | 2008 |

|

RU2405939C2 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2009 |

|

RU2379552C1 |

| Электростатический усилитель | 1947 |

|

SU75431A1 |

| КОРПУС ДЛЯ ГИДРАВЛИЧЕСКОГО УСТРОЙСТВА, СДВОЕННЫЙ ГИДРАВЛИЧЕСКИЙ НАСОС И СПОСОБ ПРЕОБРАЗОВАНИЯ МНОГОПОРШНЕВОГО ГИДРАВЛИЧЕСКОГО УСТРОЙСТВА И СДВОЕННОГО УСТРОЙСТВА, ВРАЩАЮЩИХСЯ В ОДНОМ НАПРАВЛЕНИИ, ДЛЯ ВРАЩЕНИЯ В ПРОТИВОПОЛОЖНОМ НАПРАВЛЕНИИ | 1995 |

|

RU2123138C1 |

| JP 63100201 A, 20.05.1988 | |||

| US 3712081 A, 23.01.1973. | |||

Авторы

Даты

2013-06-27—Публикация

2011-09-30—Подача