Изобретение относится к насосам объемного вытеснения с импульсной подачей рабочей жидкости, в частности к гидромашинам объемного вытеснения рабочей жидкости в устройствах гидропривода движителей и рабочих органов машин, например типа КС-6Б.

Известны насосы импульсной подачи, например поршневой насос (см. Исаев А.П. и др. Гидравлика и гидромеханизация сельскохозяйственных процессов, Москва, Агропромиздат, 1990) [1] с.143, рис.2.24; радиально-поршневой насос [1] с.152, рис.2.32; аксиально-поршневые насосы: с наклонным блоком (см. Васильченко В.А. Гидравлическое оборудование мобильных машин, Справочник, Москва, Машиностроение, 1983) [2] с.34, рис.3.5, с диском в поворотной люльке насос НП-90 (см. Гидравлические агрегаты тракторов и сельскохозяйственных машин. Часть 1. Каталог ЦНИИТЭИавтосельхозмаш, Москва, 1989) [3] с.85, 86, рис.104, 107; и другие, вытесняющие поршнями рабочую жидкость импульсами.

Недостатки этих насосов, в частности: повышенные сложность, масса, габариты, но самый существенный, на наш взгляд, недостаток заключается в небольшом ресурсе. Например, для насоса НП-90 80%-ный ресурс всего 2600 моточасов [3] с.87, причем продолжительность работы при максимальном давлении допускается не более 1% от ресурса, так что контролировать ее при эксплуатации, например, свеклоуборочной машины типа КС-6Б практически невозможно. В работе поршни и стенки цилиндров изнашивают потому, что передают вращающий момент давлением поршней на стенки полостей цилиндров блока цилиндров [1] с.152, рис.2.32, причем поршни скользят по стенкам полостей цилиндров в режиме граничной смазки. При этом особенно велико кромочное давление на стенку полости цилиндра торцом поршня и поршнем на кромку стенки цилиндра в его начале, так как имеется реакция от наклонного диска, направленная перпендикулярно оси поршня на плече переменной длины [1] с.152, рис.2.32. Еще и блок цилиндров давлением рабочей жидкости прижимают к неподвижной поверхности распределителя и также вызывают повышенный износ контактирующих поверхностей. Этим на протяжении эксплуатации постепенно уменьшают коэффициент подачи до неприемлемого уровня и, следовательно, уменьшают ресурс насоса.

Известен насос, содержащий корпус с первым и вторым в стенке корпуса отверстием входа-выхода рабочей жидкости, кольцевой канал постоянного сечения с окнами в его стенке и с поршнями внутри кольцевого канала для всасывания-вытеснения рабочей жидкости, причем поршни связаны с ведущим валом через карданный вал асинхронной передачи вращения поршней в кольцевом канале циклически неравномерно, например насос по RU 2451185, который принят за ближайший аналог.

Недостатки его заключаются в невозможности регулировать и реверсировать подачу рабочей жидкости при однонаправленном вращения ведущего вала, а также в том, что насосом по RU 2451185 невозможно подать во внешний трубопровод возвратно-колебательные импульсы рабочей жидкости при однонаправленном вращении ведущего вала.

1. Задачей и техническим результатом изобретения является регулируемый и реверсируемый насос, такой что его поршни не давят на стенки полостей, по которым скользят в работе, а подвижная поверхность распределителя насоса не давит на неподвижную поверхность распределителя.

2. Задачей и техническим результатом изобретения является также насос, которым во внешний трубопровод подают возвратно-колебательные импульсы рабочей жидкости при однонаправленном вращении ведущего вала с постоянной частотой.

Для достижения технического результата предложены:

1. Насос, содержащий корпус с первым и вторым в стенке корпуса отверстиями входа-выхода рабочей жидкости, кольцевой канал постоянного сечения с окнами в его стенке и с поршнями внутри кольцевого канала для всасывания-вытеснения рабочей жидкости, причем поршни связаны с ведущим валом через карданный вал асинхронной передачи вращения поршней в кольцевом канале циклически неравномерно, и, соответственно изобретению, кольцевой канал находится внутри расположенного в корпусе ротора, соединенного с ведущим валом, причем кольцевой канал соосен с осью вращения ротора и разделен на два полуканала радиальными перегородками, при этом каждый полуканал разделен поршнем на до поршневую и за поршневую полости по ходу поршня, каждый из которых соединен с расположенным по оси ротора валом неравномерного вращения, связанным через карданный вал асинхронной передачи и ротор с ведущим валом, при этом до поршневая полость имеет в стенке ротора у перегородки до поршневое окно, а за поршневая полость имеет в стенке ротора у перегородки за поршневое окно, причем стенка ротора с этими окнами прилегает по подвижной посадке к стенке корпуса, имеющей окна в первый и во второй коллектор, причем первый коллектор сообщен с первым, а второй коллектор сообщен со вторым в стенке корпуса отверстием входа-выхода рабочей жидкости;

2. Насос, содержащий корпус с первым и вторым в стенке корпуса отверстиями входа-выхода рабочей жидкости, кольцевой канал постоянного сечения с окнами в его стенке и с поршнями внутри кольцевого канала для всасывания-вытеснения жидкости, причем поршни связаны с ведущим валом через карданный вал асинхронной передачи вращения поршней в кольцевом канале циклически неравномерно, и, соответственно изобретению, кольцевой канал находится внутри расположенного в корпусе ротора, соединенного с ведущим валом, причем кольцевой канал соосен с осью вращения ротора и разделен на два полуканала радиальными перегородками, при этом каждый полуканал разделен поршнем на до поршневую и за поршневую полости по ходу поршня, каждый из которых соединен с расположенным по оси ротора валом неравномерного вращения, связанным через карданный вал асинхронной передачи и ротор с ведущим валом, при этом до поршневая полость имеет в стенке ротора у перегородки до поршневое окно, а за поршневая полость имеет в стенке ротора у перегородки за поршневое окно, причем все до поршневые окна постоянно сообщены с первым коллектором, а все за поршневые окна постоянно сообщены со вторым коллектором, причем первый коллектор сообщен с первым, а второй коллектор сообщен со вторым в стенке корпуса отверстием.

Благодаря таким признакам получают:

1. Регулируемый и реверсируемый самовсасывающий двустороннего вращения насос, такой что его поршни не давят на стенки полостей, а подвижная поверхность распределителя насоса не давит на неподвижную поверхность. Поэтому ресурс такого насоса больше, а масса и габариты меньше любого известного, имеющего соизмеримые расход и давление рабочей жидкости на выходе из насоса;

2. Насос, которым во внешние трубопроводы подают возвратно-колебательные импульсы рабочей жидкости при однонаправленном вращении ведущего вала с постоянной частотой вращения, включая насос и с регулируемой амплитудой.

Ниже содержится такой, на наш взгляд, минимум формул, графиков, чтобы специалист мог быстро выполнить расчеты, видеть на графиках процессы работы насоса по изобретению и убедиться в его достоинствах над любым известным, например, насосом НП-90 [3] с.85, 86, рис.104, 107: рабочий объем 89 см3, номинальная частота вращения вала 1500 об/мин, номинальное давление масла на выходе из насоса 22,5 МПа [3] с.87.

Устроен насос, например, имеющий регулируемый рабочий объем Vmax=89 см3, частоту вращения ведущего вала nном=2000 об/мин, nmax=4000 об/мин, номинальное давление рабочей жидкости Pном=25 МПа на выходе из насоса, следующим образом.

Словарь терминов и условных обозначений параметров, используемых далее

OXYZ - система координат, в которой ось ротора насоса совпадает с осью OX, первое в стенке корпуса отверстие насоса входа-выхода рабочей жидкости - в плоскости XOY, второе отверстие - в плоскости XOZ, причем оси отверстий перпендикулярны оси OX;

насос-1 - насос регулируемый реверсируемый исполнения 1 по п.1 формулы изобретения;

насос-2 - насос регулируемый реверсируемый исполнения 2 по п.1 формулы изобретения;

насос-3 - насос нерегулируемый исполнения 3 по п.1 формулы изобретения;

насос-4 - насос нерегулируемый исполнения 4 по п.2 формулы изобретения;

насос-5 - насос регулируемый исполнения 5 по п.2 формулы изобретения;

масло - рабочая жидкость;

гук - универсальный шарнир карданного вала асинхронной передачи вращения поршней;

вал поршней - расположенный по оси ротора вал с поршнями неравномерного вращения;

гамма-вал - переменного наклона средний вал карданного вала асинхронной передачи;

рычаг - двуплечий рычаг регулирования наклона гамма-вала (изменения угла γ);

водило - в кулисном пазу первого плеча рычага выходное звено гидродвигателя регулятора;

опора - во втором плече рычага вставка с опорным подшипником шейки гамма-вала;

γ - угол излома гука, угол пересечения осей гамма-вала и вала поршней, γmax=35°;

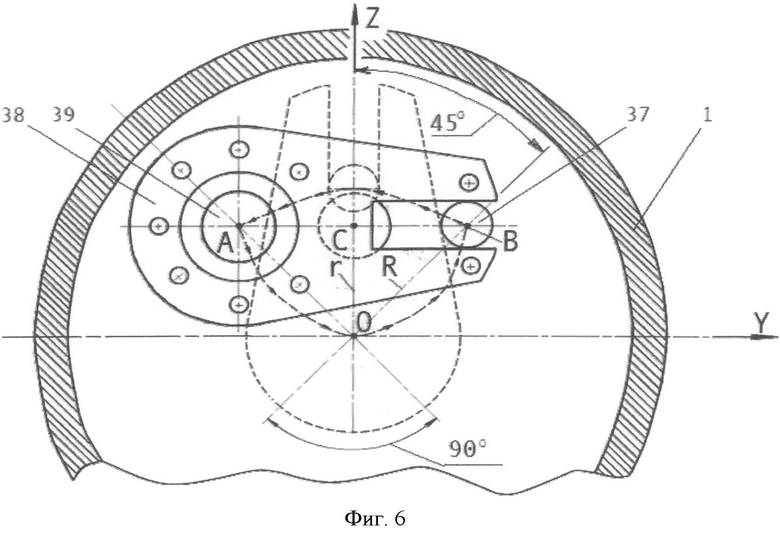

R - радиус траектории водила вокруг оси OX;

r - радиус траектории опоры вокруг оси поворота рычага;

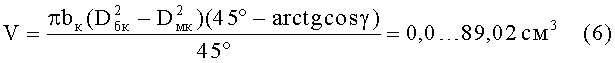

V - рабочий объем насоса, Vmax=89 см3; подача насоса за один оборот ведущего вала, см3/об;

n - частота вращения ведущего вала насоса: nном=2000 мин-1, nmax=4000 мин-1;

P - давление масла на выходе из насоса, Pном=25 МПа;

Q - средняя подача масла при постоянной частоте вращения ведущего вала насоса, л/мин;

q - мгновенная подача масла, см3/с;

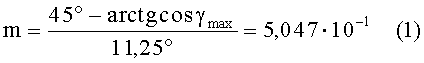

m - доля (часть) объема кольцевого канала, прокачиваемая за один оборот ротора;

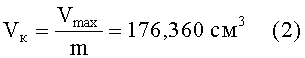

Vк - полный объем кольцевого канала, то есть без поршней и без перегородок (пустого);

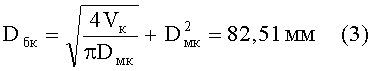

Dбк, Dбn, Dp max - больший диаметр кольцевого канала, поршня, диаметр-габарит ротора;

Dмк, Dмn - меньший диаметр кольцевого канала, поршня, Dмк=Dмn;

bк, bn, bо - ширина кольцевого канала, поршня, а также (гука) крестовины центрального отверстия по внутренним кромкам его фасок, пусть bo=36 мм, фаска 3…4 мм × 45°;

δn - толщина поршня (пластины пары поршней), пусть δn=19,96 мм;

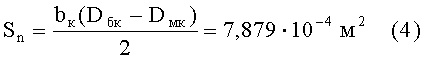

Sn - площадь перегородки, поршня, к которым приложено давление Pном;

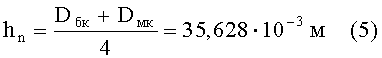

hn - от оси ОХ плечо приложения равнодействующей силы давления Pном;

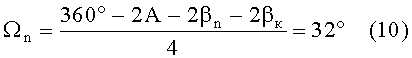

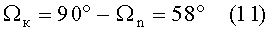

Ωn, Ωк - угловой размер: до (за) поршневого окна, окна в коллектор;

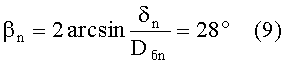

βn, βк - угловой размер поршня, перегородки кольцевого канала на диаметре Dбк, Dбк=Dбn;

dвn, dш, dшг, dшр - диаметр вала поршней, шипа гука, диаметр шейки: гамма-вала, ротора;

поз.φ=0° - позиция ротора, при которой шипов ось, входящая в гук и ротор совпадает с плоскостью угла γ, фиг.18, 20, (см. Справочник конструктора сельскохозяйственных машин. Том 1. Под ред. А.В. Красниченко. Государственное научно-техническое издательство машиностротельной литературы, Москва, 1960. С.141, фиг.15 [4]),

поз.φn=0° - позиция вала поршней, при которой ось шипов, входящая в гук и вал поршней совпадает с плоскостью угла γ, в это мгновение φ=90°, фиг.18, 20. С.141, фиг.15 [4]).

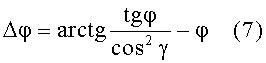

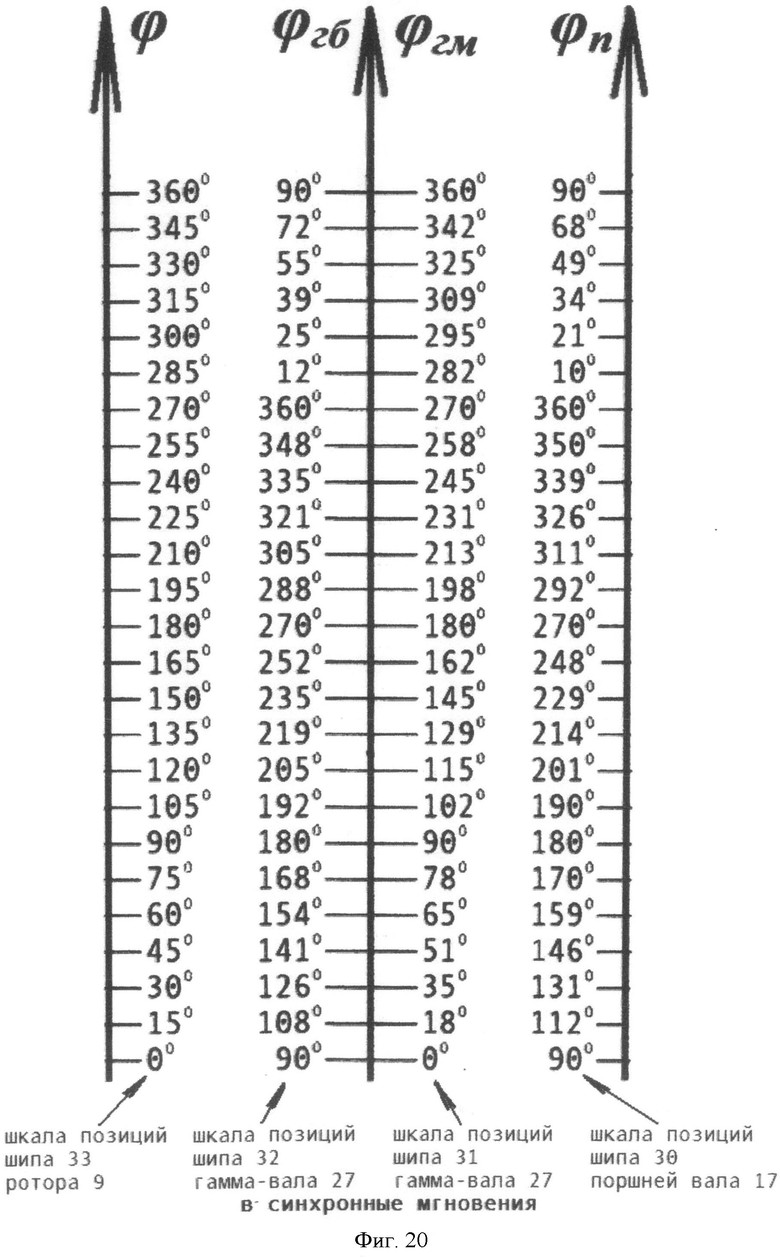

поз.φгм=0° - позиция гамма-вала: ось его шипов и меньшего гука в плоскости угла γ, фиг.18, φгб= позиция гамма-вала: φгб=φгм+90°, в это мгновение φ=0°, фиг.18, 20, φ, φn, φгм, φгб - угол поворота: ротора от поз.φ=0°, поршней, гамма-вала, фиг.20, Δφ - мгновенный угол опережения-отставания поршней относительно ротора;

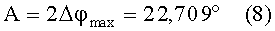

AΔ, Аu - амплитуда колебаний поршней относительно ротора, амплитуда импульса подачи;

t - время вращения ротора на угол φ;

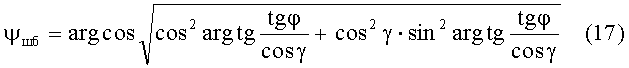

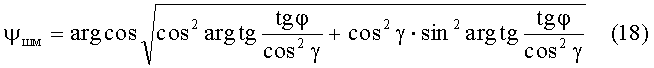

Ψшб, Ψшм - угол поворота шипов большего, меньшего гука, Ψшб=f(φ), Ψшб=f(φ);

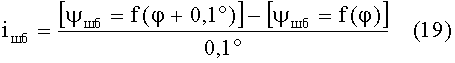

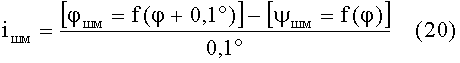

ω - мгновенная угловая скорость: ωp - ротора; ωn - поршня; ωnp - поршня относительно ротора; ωг - гамма-вала; ωшб, ωшм - шипов большего, меньшего гука в подшипниках;

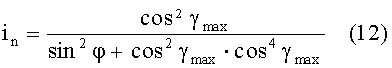

i - мгновенное передаточное число между скоростями: поршня и ротора ωn/ωp=in, вала поршней относительно ротора и ротора ωnp/ωp=inp, гамма-вала и ротора ωг/ωp=iг; шипов в подшипниках гука большего ωшб/ωp=iшб, гука меньшего ωшм/ωp=iшм и ротора;

u - при nном, γmax мгновенная линейная скорость скольжения в подшипнике;

uшб, uшм - шипа большего, меньшего гука; uш ср - средневзвешенная шипа гука;

uг, upo - шейки гамма-вала, шейки ротора, uпр - шейки вала поршней внутри ротора;

un - при nном, γmax мгновенная линейная скорость скольжения поршня вдоль стенок канала;

ν - частота следования импульсов подачи: частота νном при nном, νmax при nmax, M - при γmax, Pном от сил сопротивления вращению мгновенный момент: Mср - средний;

Мn=Mp=Мном - приложенный к валу поршней, к ротору; Mpn - к ротору от поршней;

Mp+Мpn=ΣMpo - приложенный к ротору; Мг - приложенный к гамма-валу;

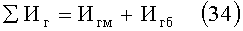

И - приложенный в плоскости угла γ от сил в большем, меньшем гуке при Pном, γmax мгновенный изгибающий момент (его вектор к плоскости угла γ перпендикулярен):

Игб - изгибающий гамма-вал: Игб=f(Mp), Игм - изгибающий гамма-вал: Игм=f(Mп),

Игб+Игм=ΣИг - суммарный момент, изгибающий гамма-вал;

Иn - изгибающий вал поршней: Иn=f(Mг); Иp - изгибающий ротор: Ир=f(Мг), Иn+Иp=ΣИpo - суммарный момент, изгибающий ротор;

Dом, Dоб - диаметр центрального отверстия крестовины меньшего, большего гука;

Dсфм, Dсфб - диаметр сферы по кромкам подшипников шипов меньшего, большего гука;

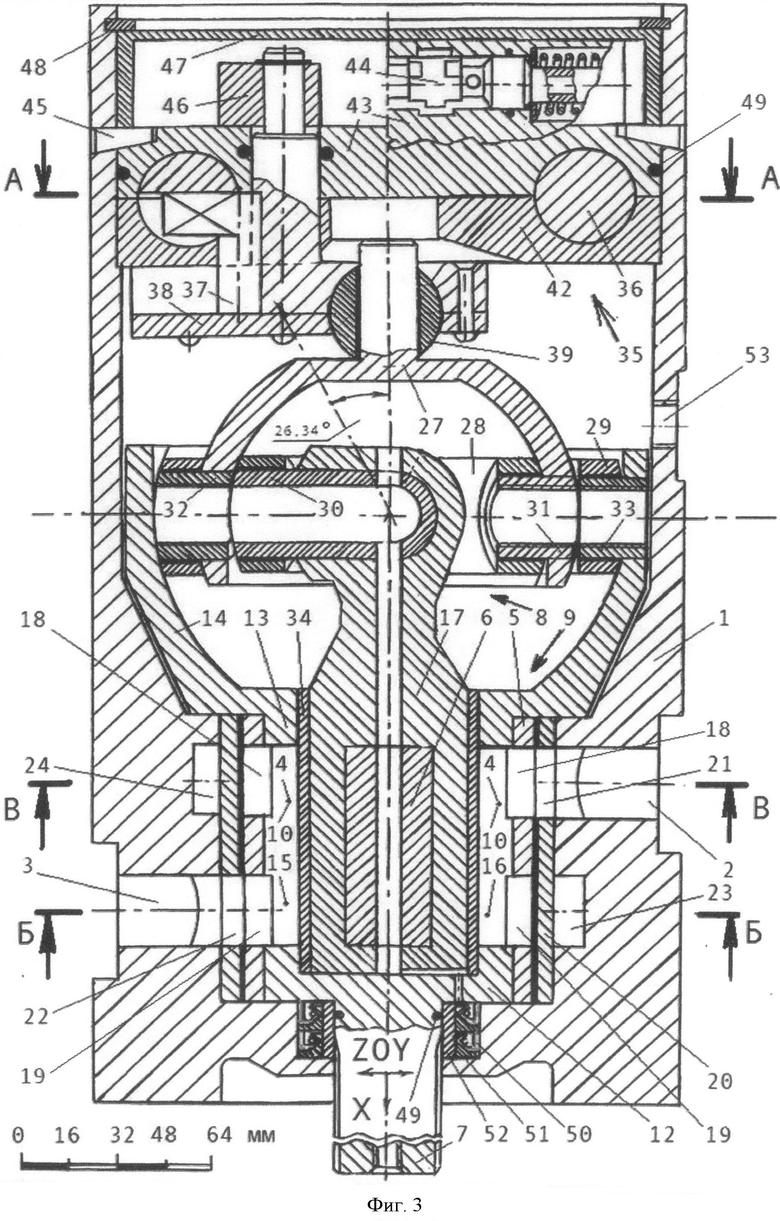

hшб, hшм, hшг - длина подшипника: шипа большего, шипа меньшего гука, шейки гамма-вала;

ξ - коэффициент опорной поверхности подшипника без канавок и фасок, пусть ξ=0,9;

Fшг - сила давления шейки гамма-вала на подшипник;

p - нагрузка, то есть мгновенное удельное давление на подшипники при pном, γmax;

pшб, pшм, pшг - шипов большего, меньшего гука, шейки гамма-вала; p… ср - среднее;

pвn, ppo - шейки вала поршней, шейки ротора;

L - расчетная длина более короткого подшипника (из двух) вала поршней, ротора;

λ - угол поворота плоскости угла γ вокруг OX в насосе-2 от позиции при подаче qmax.

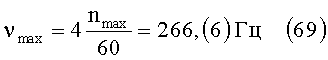

На фиг.1 фронтальная проекция насоса-1 объемом Vmax=89 см3.

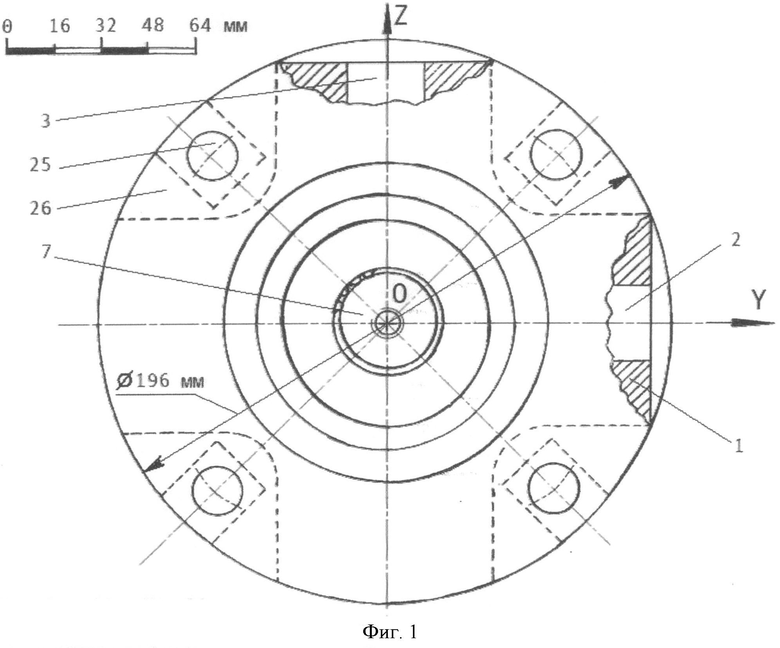

На фиг.2 горизонтальная проекция насоса-1.

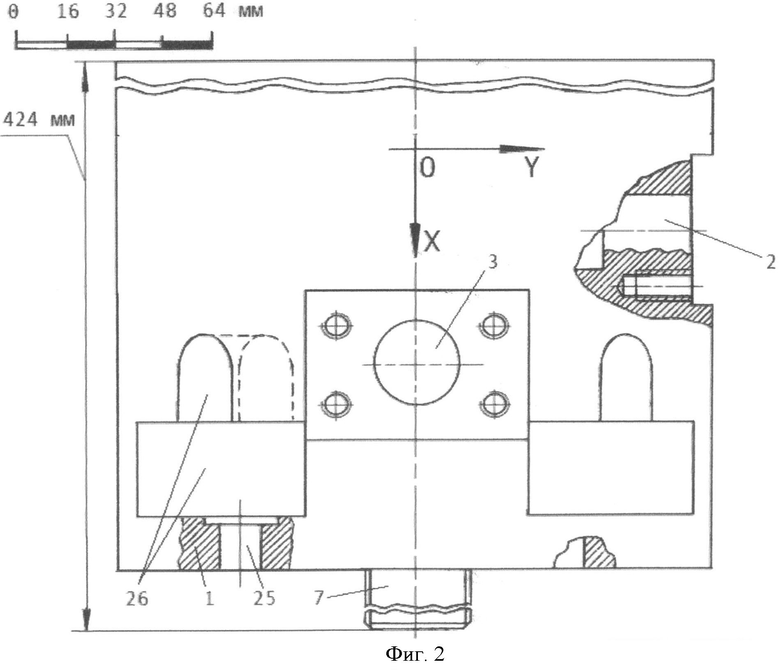

На фиг.3 разрез по плоскостям OXY и OXZ насоса-1 в позиции соосности ротора, гамма-вала и вала поршней. В этой позиции подача q=0.

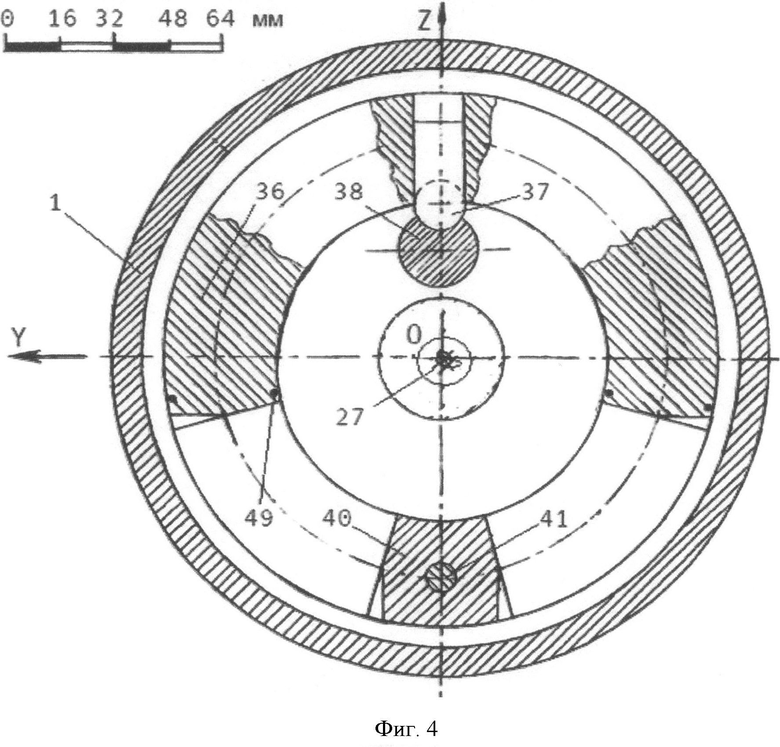

На фиг.4 разрез по А-А на фиг.3 поворотного гидродвигателя регулятора насоса-1.

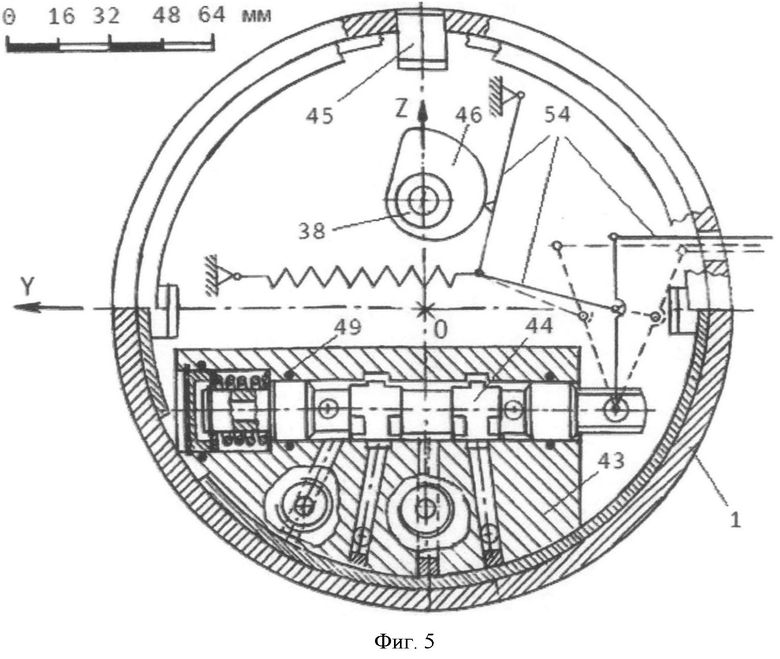

На фиг.5 вид по оси OX на фиг.3: торцевая крышка условно прозрачная; схематично изображены гидрораспределитель (в разрезе) и звенья кинематических связей регулятора.

На фиг.6 рычаг с водило в кулисном пазу первого плеча рычага и с опорой гамма-вала во втором плече. Пунктиром изображены: траектория АОБ опоры (дуга 180°: радиус r, центр C), траектория БА (дуга 90°: радиус R, центр O), промежуточная позиция рычага.

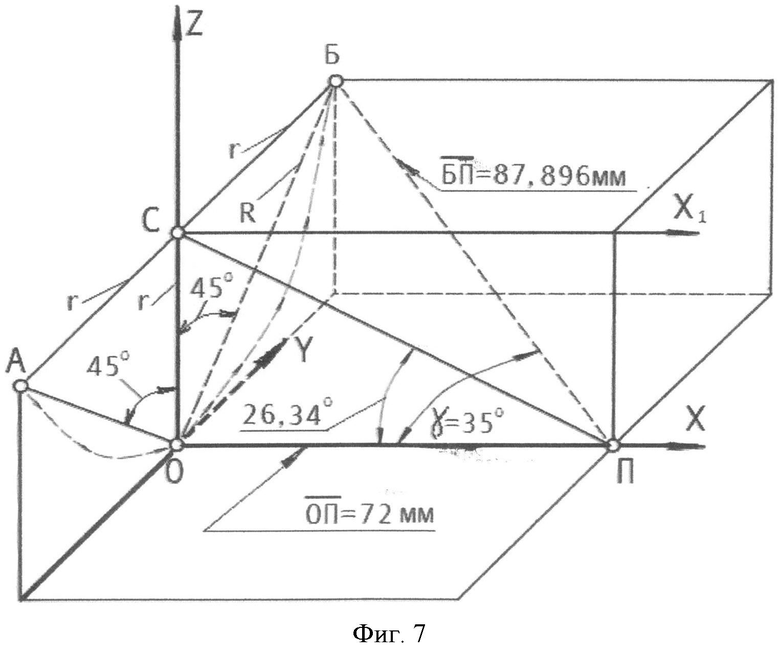

На фиг.7 в координатах OXYZ траектория АОБ центра опоры вокруг оси CX1 и схема для вычисления длины гамма-вала от полюса П гука, соответствующей длине диагонали БП, угол ОПС - угол между осью OX и проекцией диагонали БП (АП) на плоскость XOZ.

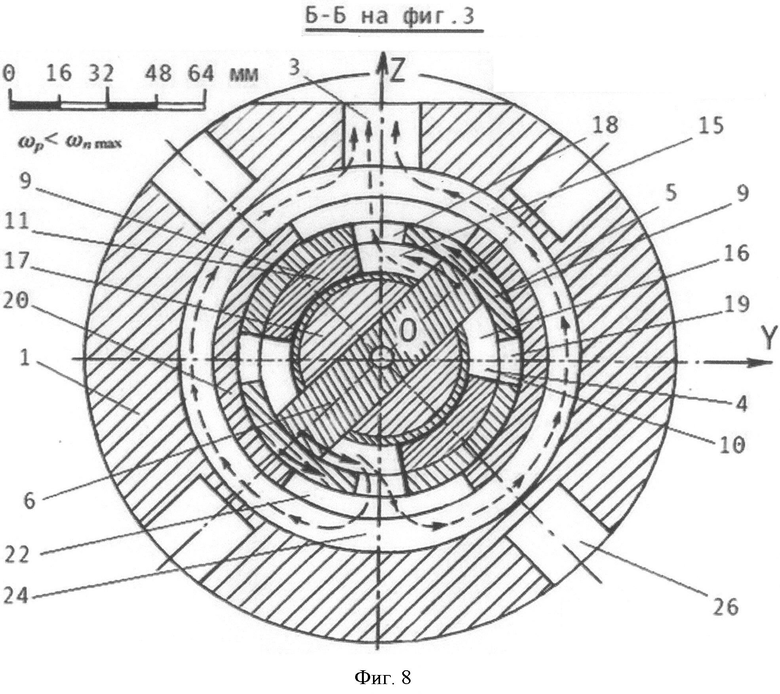

На фиг.8 разрез по Б-Б на фиг.3, но при наклоне гамма-вала на угол γmax и поворота ротора в поз.φ=0°. С серединой неподвижного окна распределителя совпадает середина до поршневого окна, пересекающая в это мгновение плоскость XOZ, стрелками показаны скорости ωp ротора, ωn max поршней (ωp<ωn max), пунктиром - траектория потока масла.

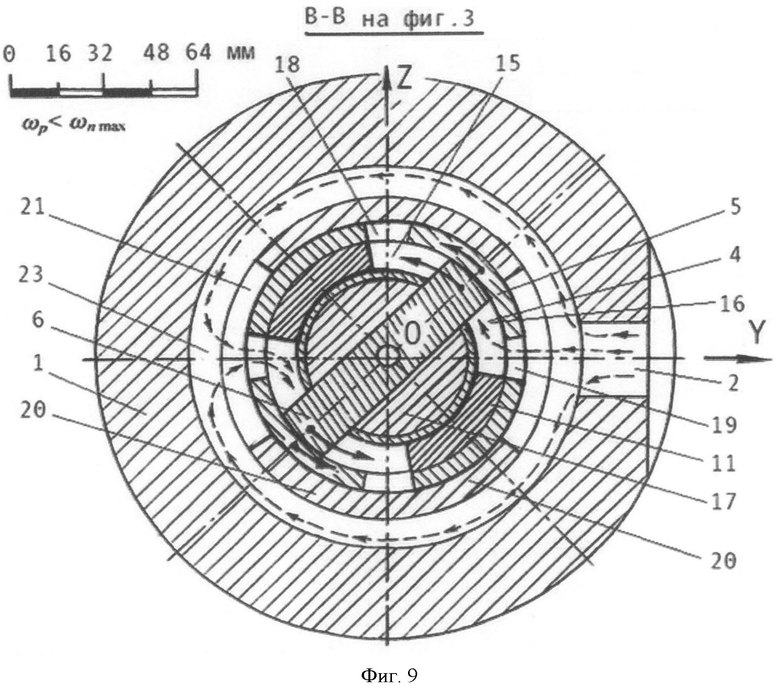

На фиг.9 то же, что на фиг.8 в разрезе по В-В на фиг.3; с серединой неподвижного окна распределителя в это мгновение совпадает середина за поршневого окна.

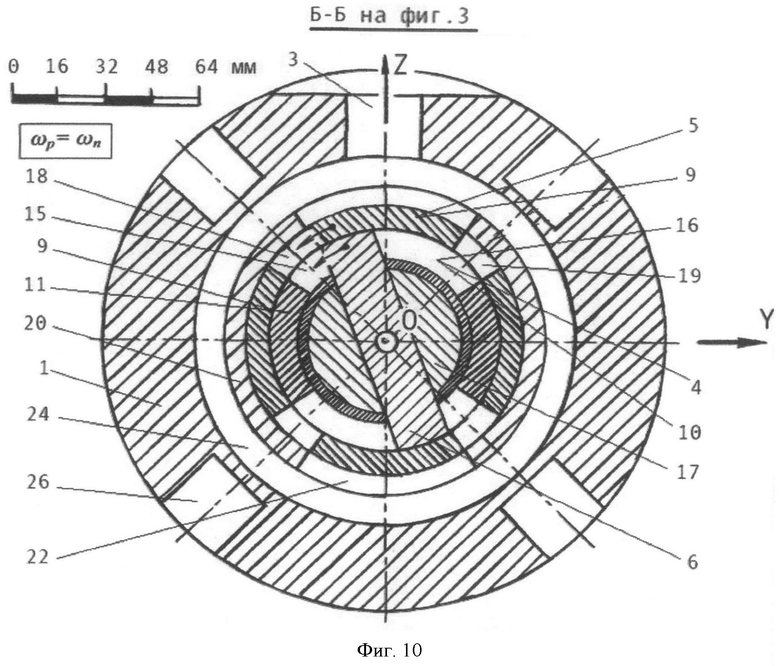

На фиг.10 разрез по Б-Б на фиг.3, но при наклоне гамма-вала на угол γmax и поворота ротора на 45° от позиции на фиг.8. В это мгновение подача q≈0. Стрелками равной длины показана скорость ωp ротора, скорость ωn поршней (ωp=ωn).

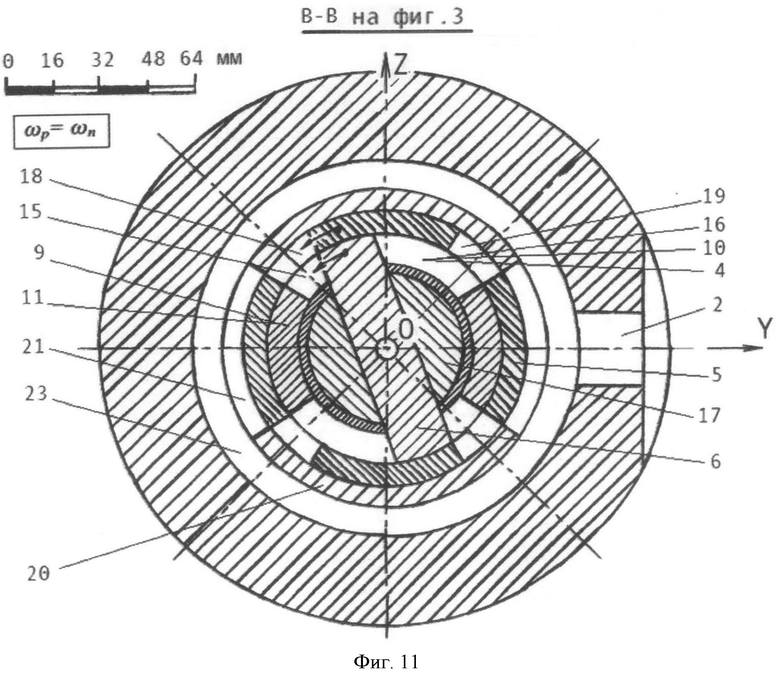

На фиг.11 то же, что на фиг.10 в разрезе по В-В на фиг.3.

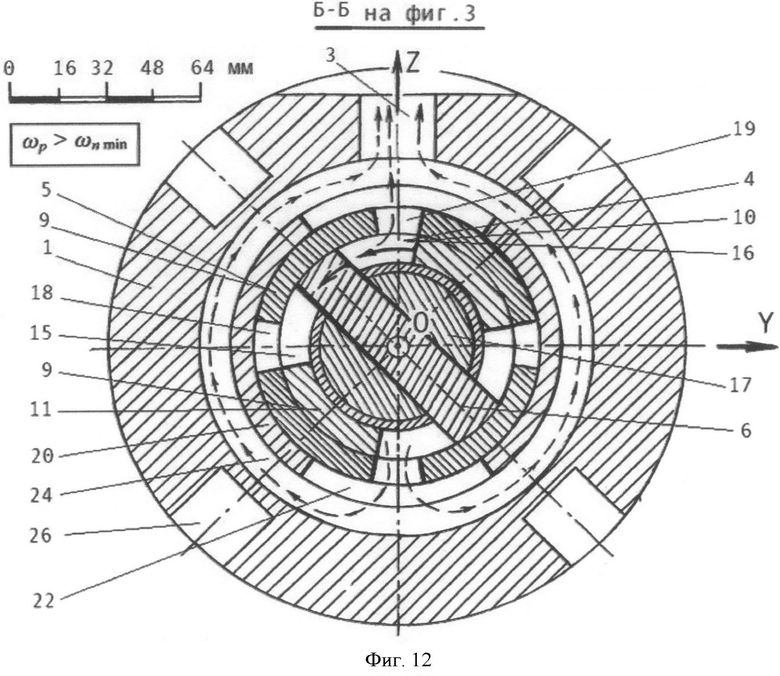

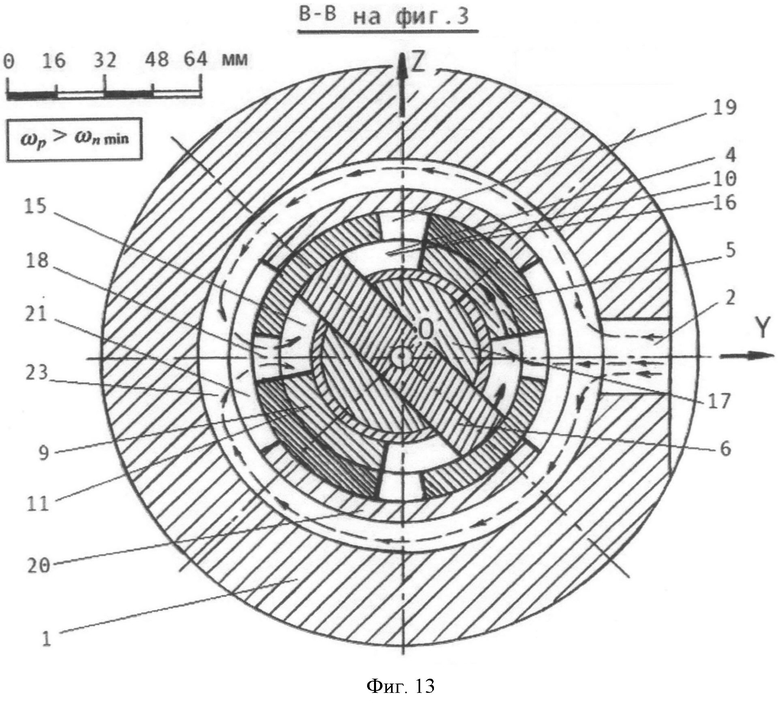

На фиг.12 разрез по Б-Б на фиг.3 через 90° поворота ротора от позиции на фиг.8. Стрелками показаны скорости ротора ωp>ωn min поршней, пунктиром - траектория потока.

На фиг.13 то же, что на фиг.12 в разрезе по В-В на фиг.3.

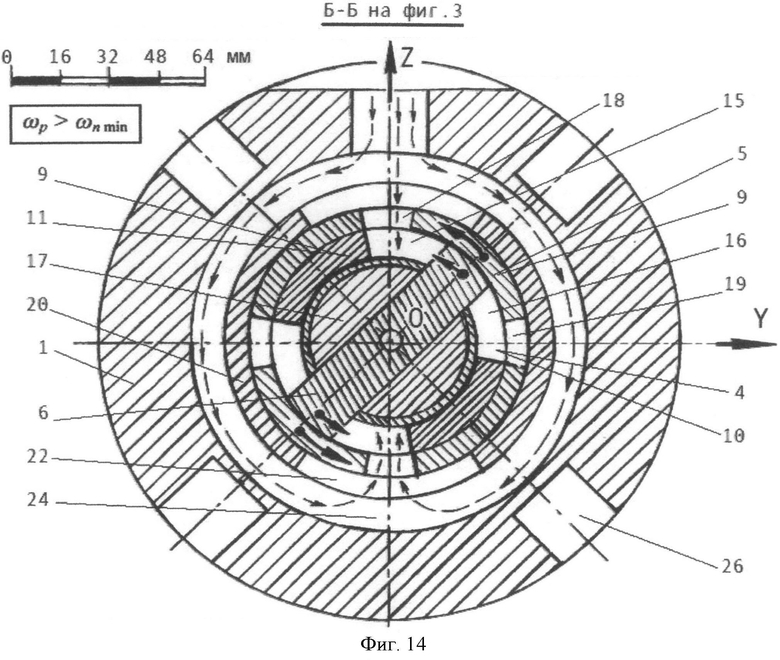

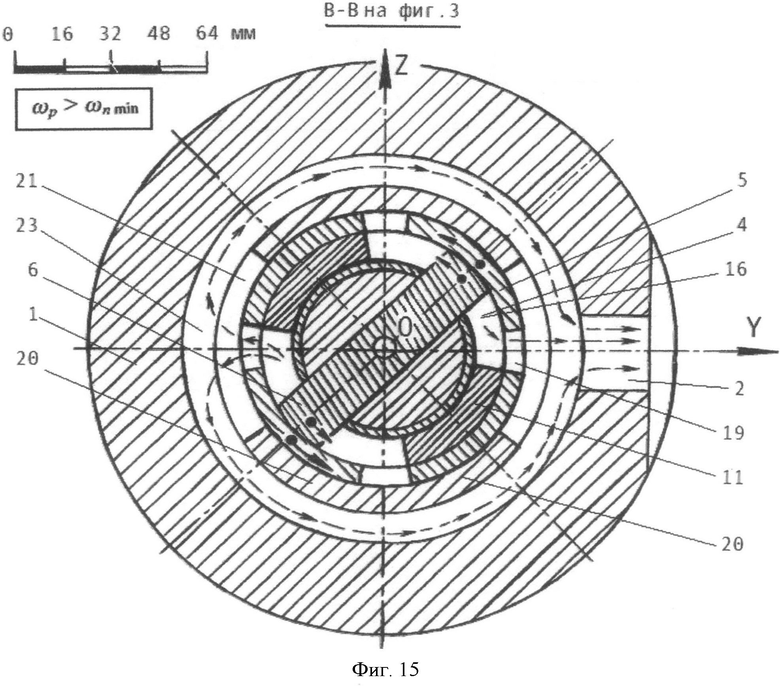

На фиг.14 разрез по Б-Б на фиг.3 при наклоне гамма-вала на угол γmax, но по другую сторону точки О траектории АОБ на фиг.7. Стрелками показаны скорости ротора ωp>ωn min поршней, пунктиром - траектория потока масла реверсного к потоку на фиг.8 и фиг.9.

На фиг.15 то же, что на фиг.14 в разрезе по В-В на фиг.3.

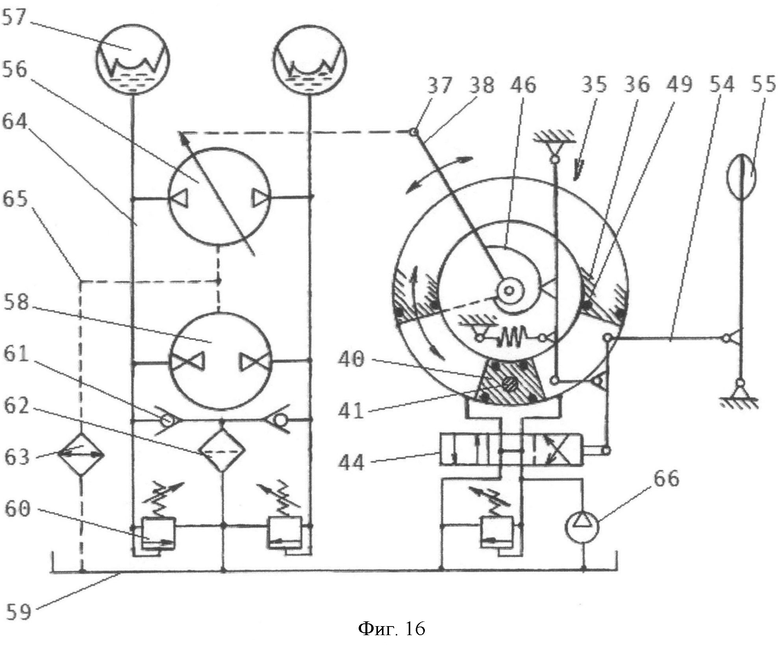

На фиг.16 схема гидропривода с насосом-1, например, моста машины типа КС-6Б.

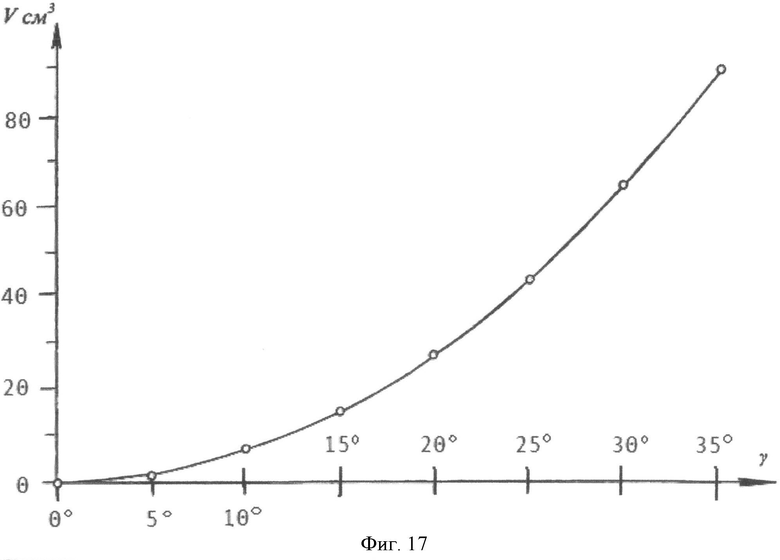

На фиг.17 график V=f(γ).

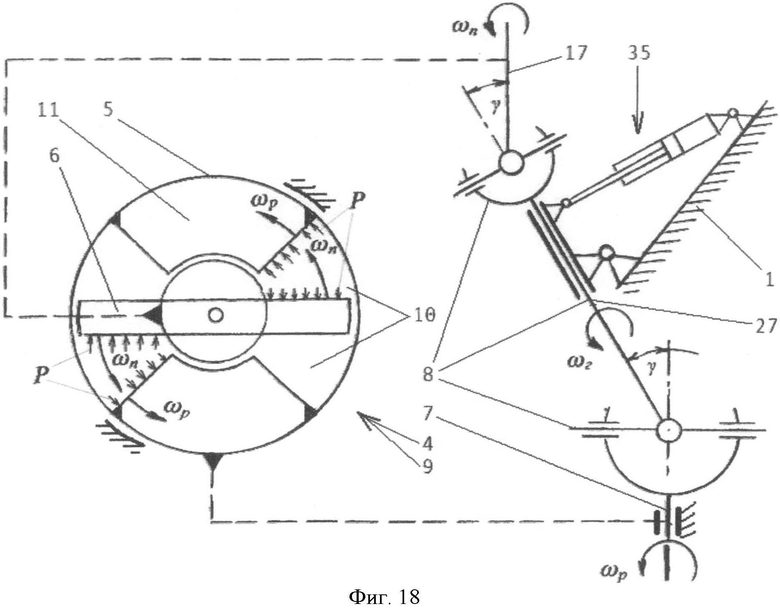

На фиг.18 кинематическая схема насоса-1.

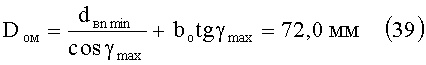

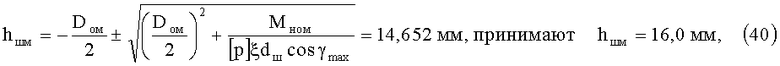

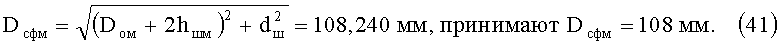

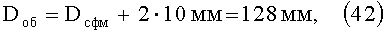

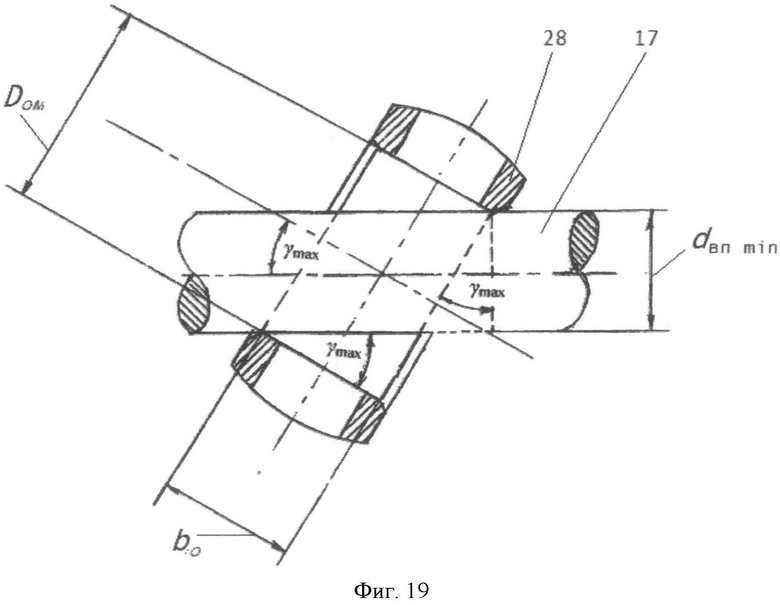

На фиг.19 схема для вычисления диаметра Dом.

На фиг.20 шкалы позиций φ, φгб, φгм, φn в синхронные мгновения времени.

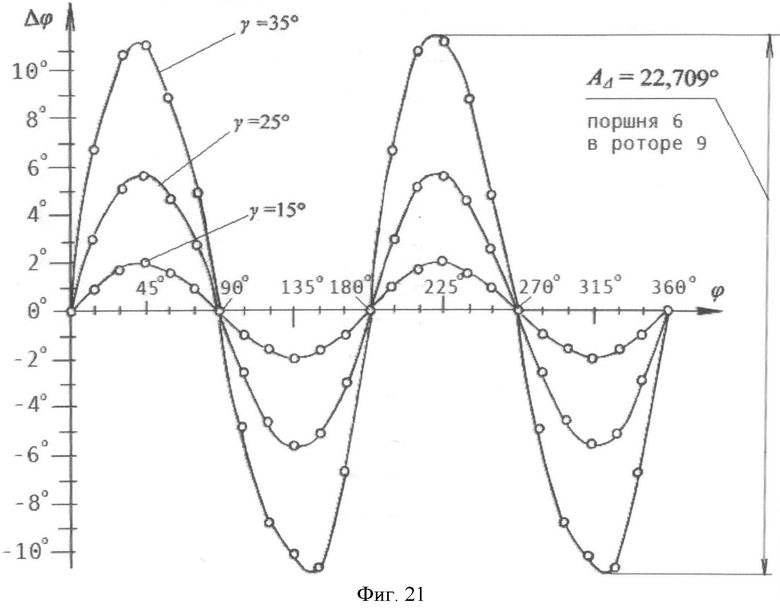

На фиг.21 графики: Δφ=f(φ,γ=15°, 25°, 35°), AΔ=f(γmax=35°).

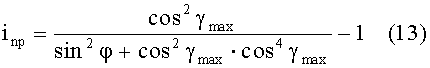

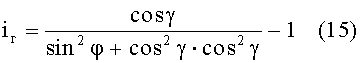

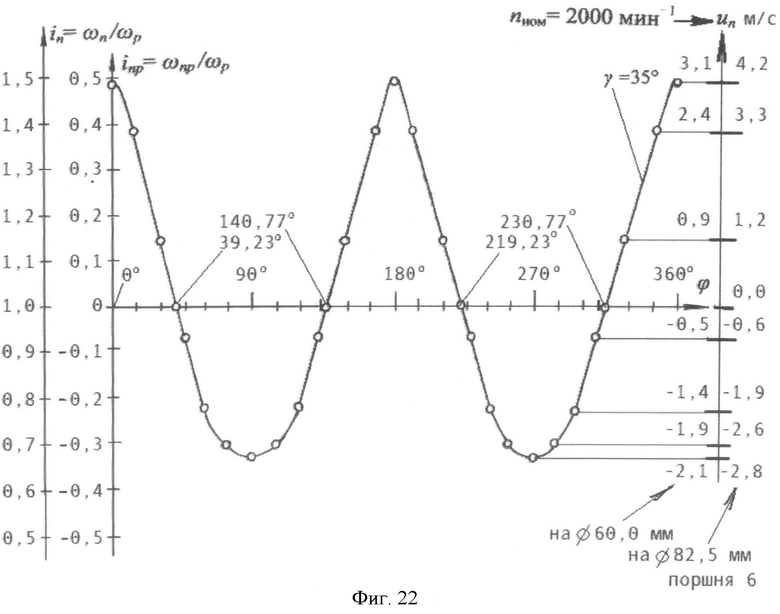

На фиг.22 графики: in, inp=f(φ,γmax), un=f(φ, γmax, nном, Dмn=60 мм, Dбn=82,51 мм).

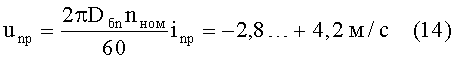

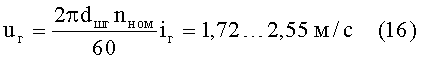

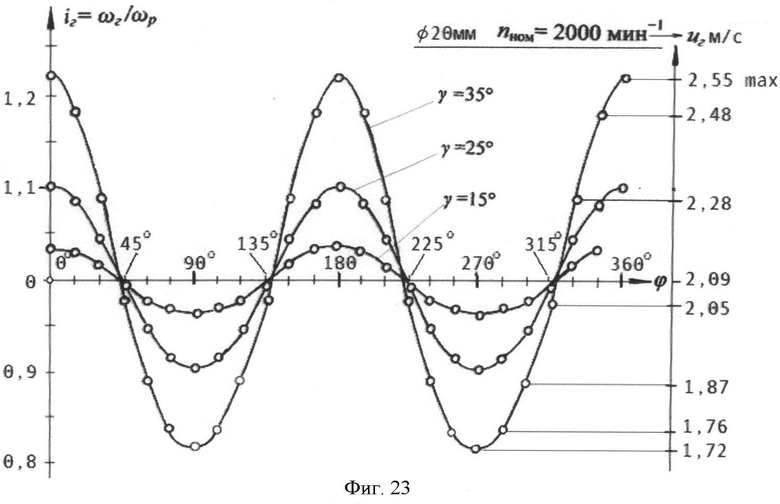

На фиг.23 графики: iг=f(φ,γ=15°, 25°, 35°), uг=f(φ,γ=15°, 25°, 35°, nном).

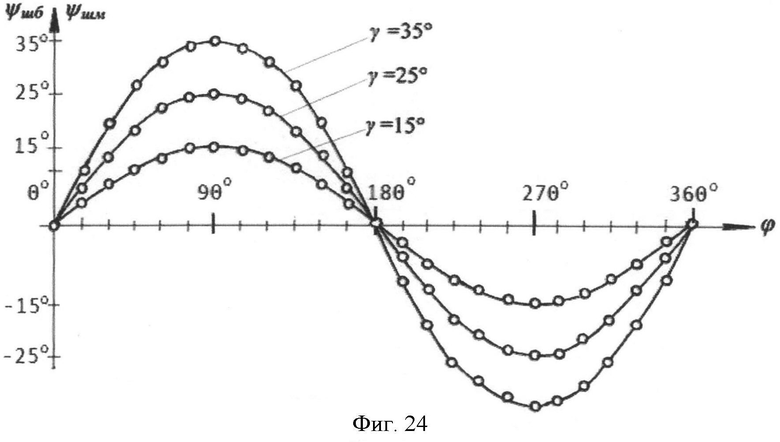

На фиг.24 графики ψшб=f(φ,γ=15°, 25°, 35°), ψшм=f(φ,γ=15°, 25°, 35°): совпадают.

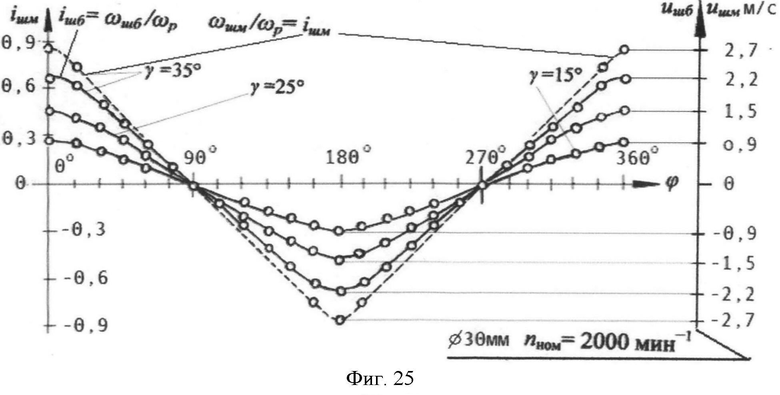

На фиг.25 графики iшб=f(φ,γ=15°, 25°, 35°), iшм=f(φ,γ=15°, 25°, 35°): ≈ совпадают.

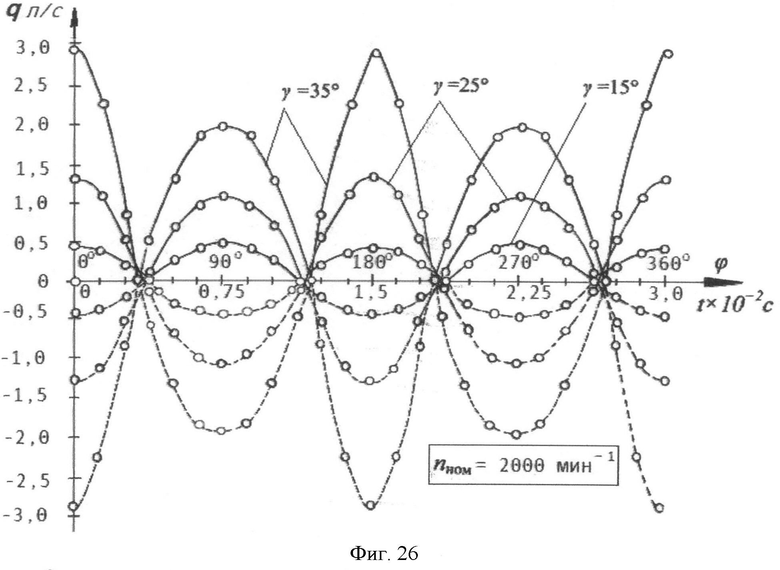

На фиг.26 графики q=f(φ,γ=15°, 25°, 35°, nном).

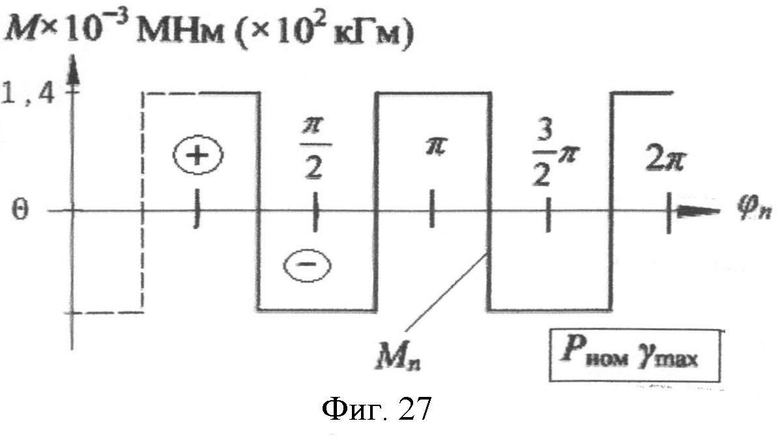

На фиг.27 график Мn=f(φn,γmax,Pном).

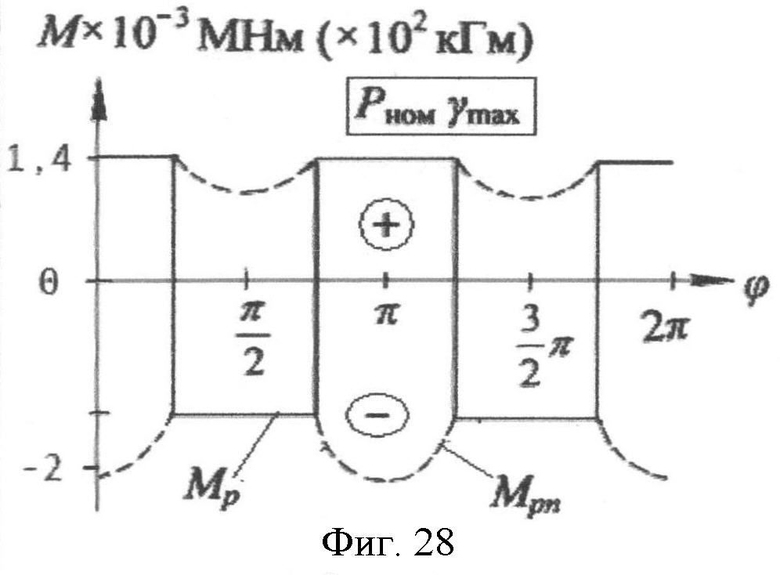

На фиг.28 графики: Mp=f(φ,γmax,Pном) сплошная линия, Мpn=f(Mn) пунктиром.

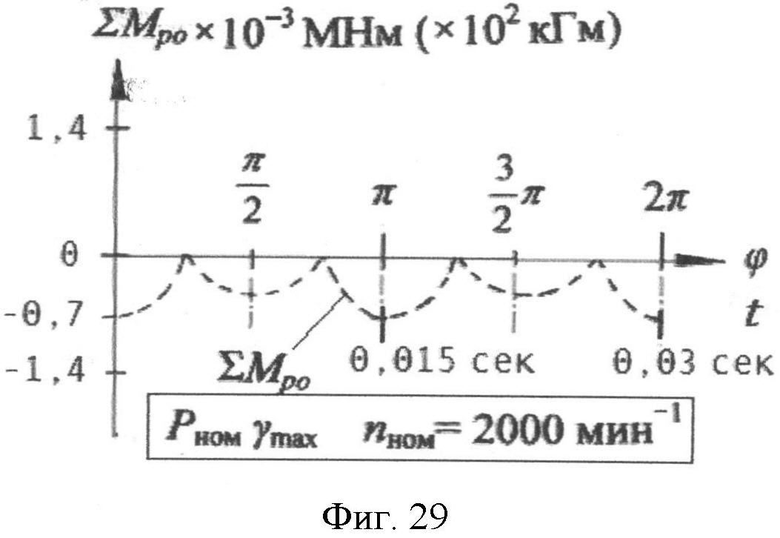

На фиг.29 график ΣMpo=Мn+Мpn (с учетом знака).

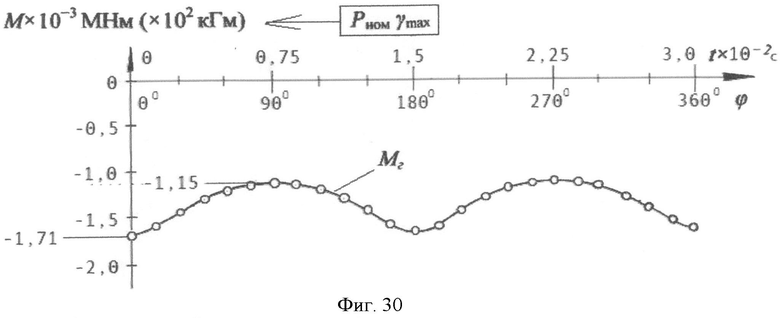

На фиг.30 график Mг=f(φ,γmax,Pном).

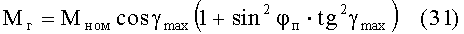

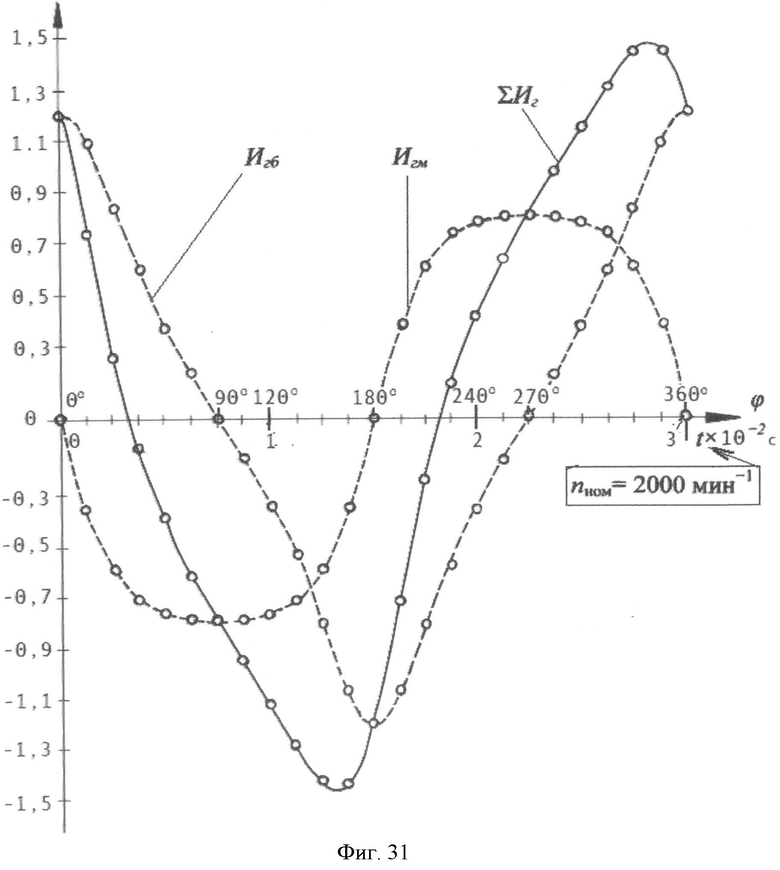

На фиг.31 графики при γmax, Pном: Игб=f(Mp), Игм=f(Мn), ΣИг=Игб+Игм.

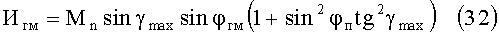

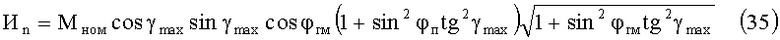

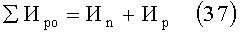

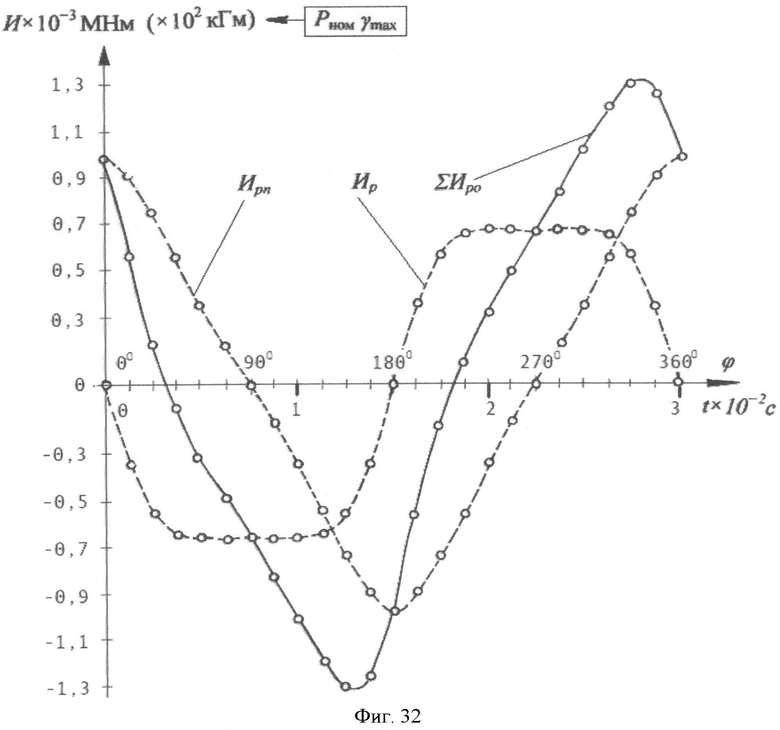

На фиг.32 графики γmax, Pном: Иn=f(M), Ир=f(Mг), ΣИpo=Иn+Ир.

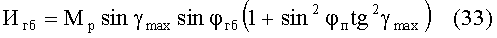

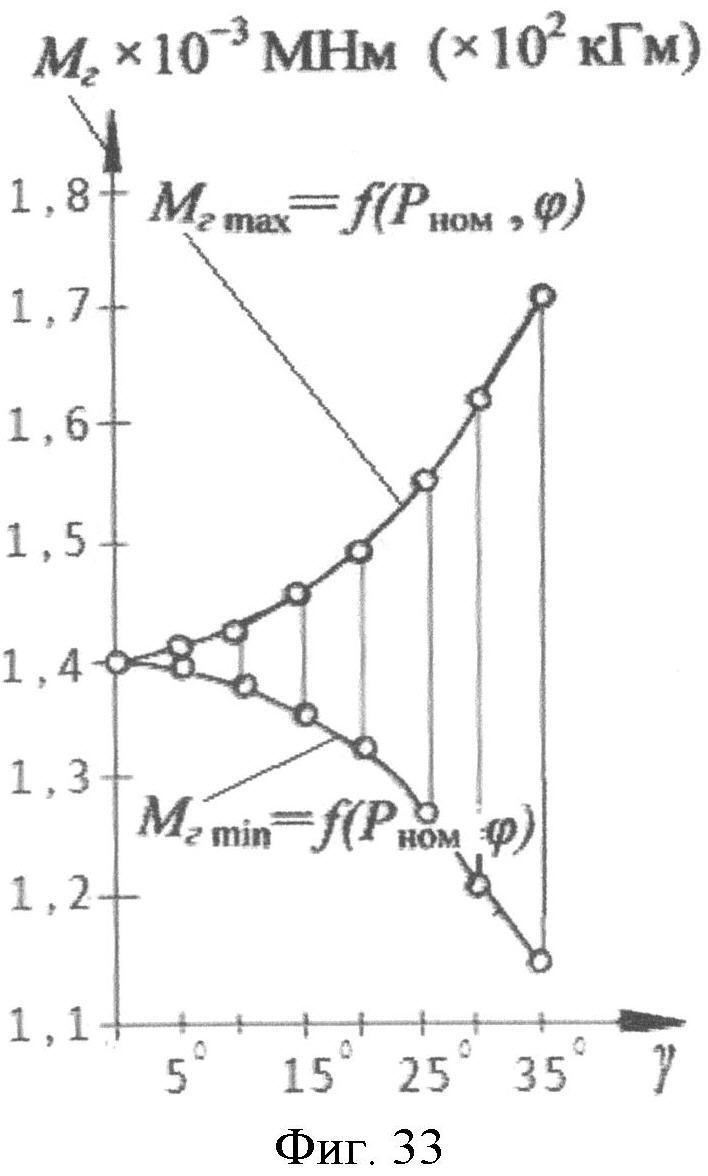

На фиг.33 графики моментов: Мг max=f(φ,γmax,Pном), Мг min=f(φ,γmax,Pном).

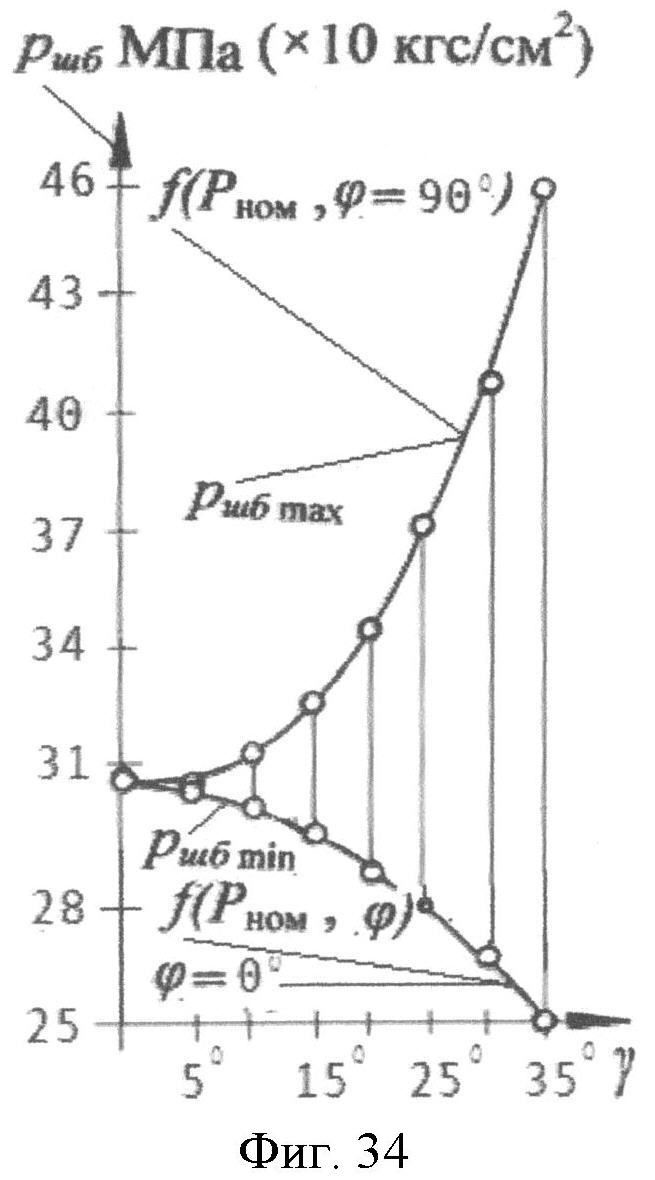

На фиг.34 графики нагрузок pшб, на подшипники большего гука: pшб=f(φ,γ,Pном).

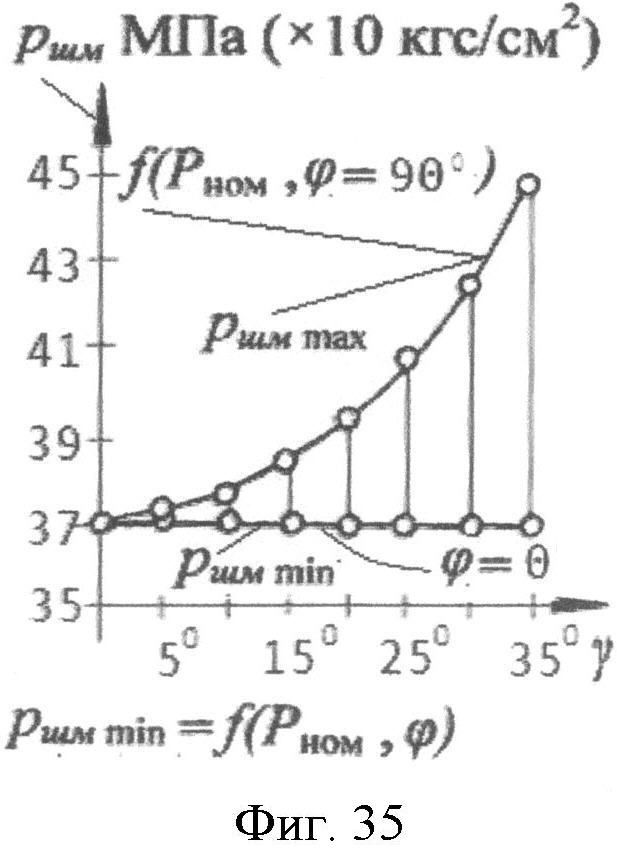

На фиг.35 графики нагрузок pшм, на подшипники меньшего гука: pшм=f(φ,γ,Pном).

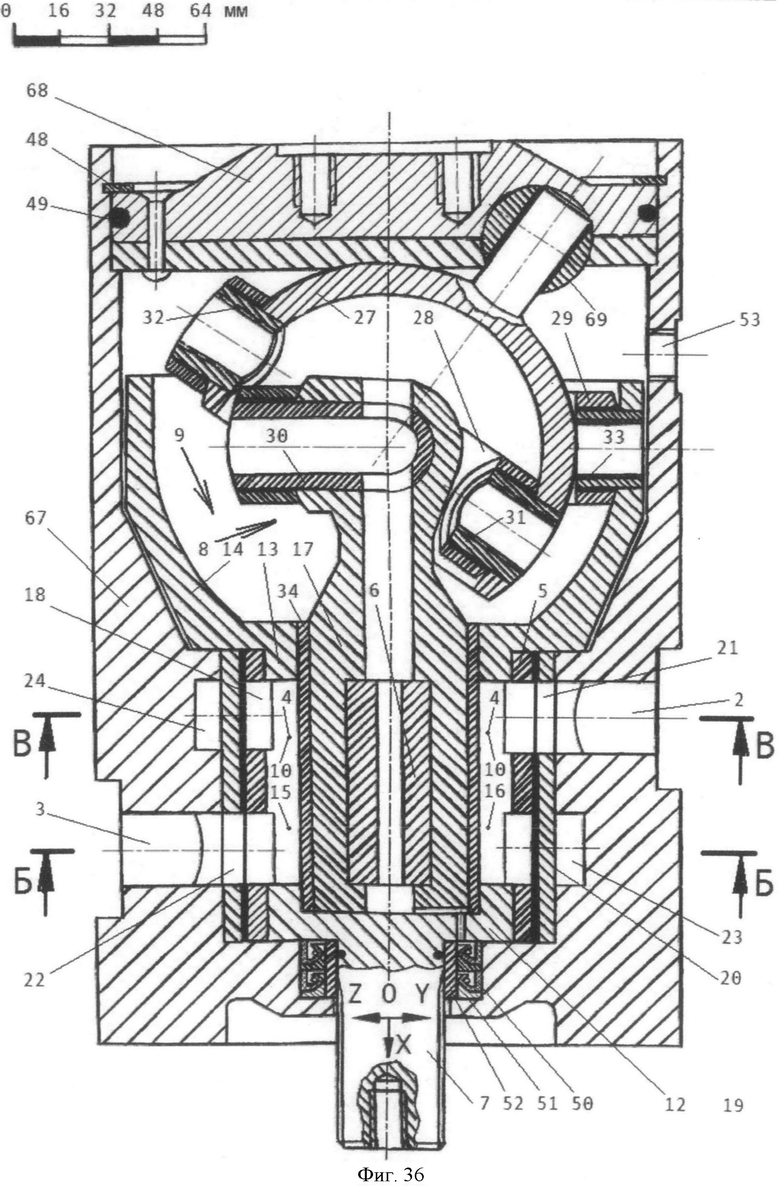

На фиг.36 насос-2 в разрезе по плоскостям OXY и OXZ.

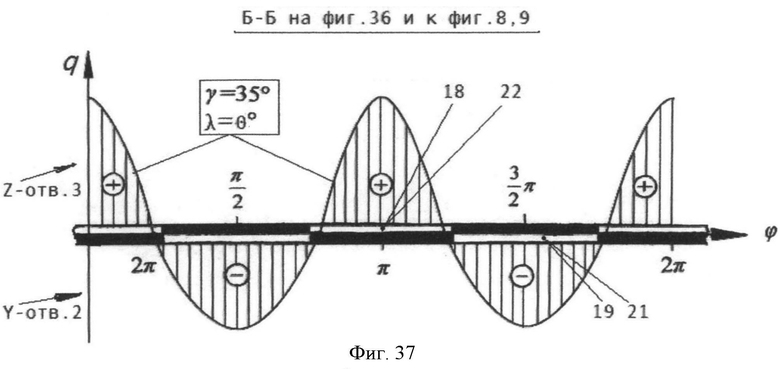

На фиг.37 эпюра подачи насосом-2 через окна из до поршневых полостей.

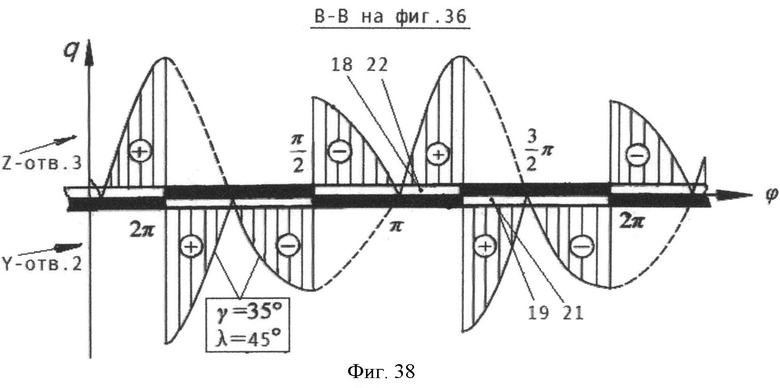

На фиг.38 то же, что на фиг.37, но после поворота торцевой крышки с гамма-валом (и значит плоскости угла γ) на угол λ=45° относительно окон коллекторов от поз. на фиг.36.

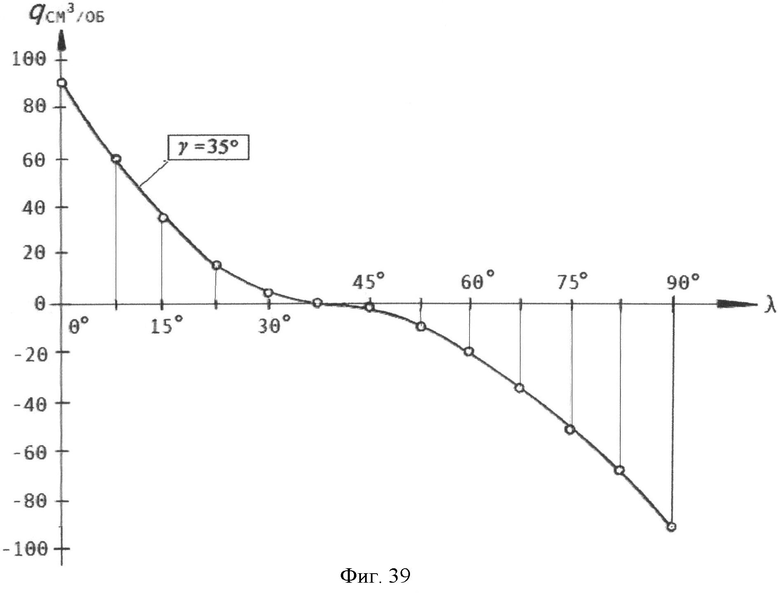

На фиг.39 график q=f(λ) насосом-2, график ниже оси λ - подача реверсная.

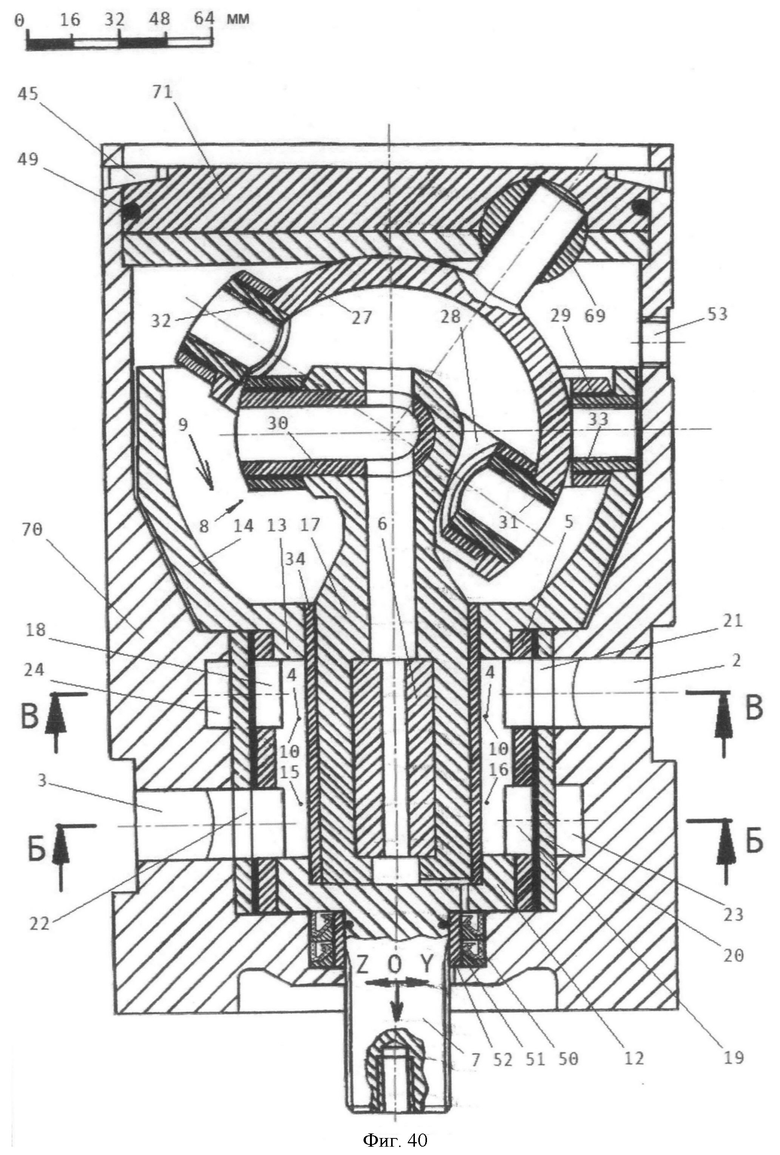

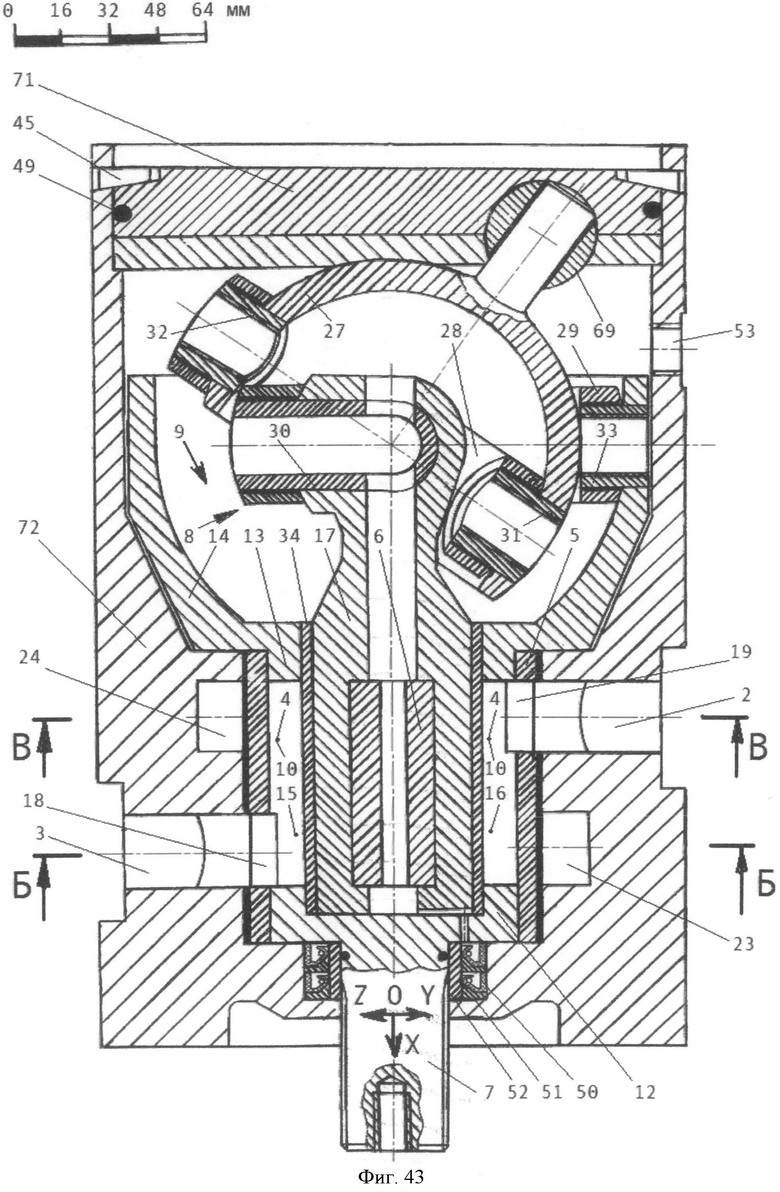

На фиг.40 разрез по плоскостям OXY и OXZ насоса-3 объемом V=89 см3.

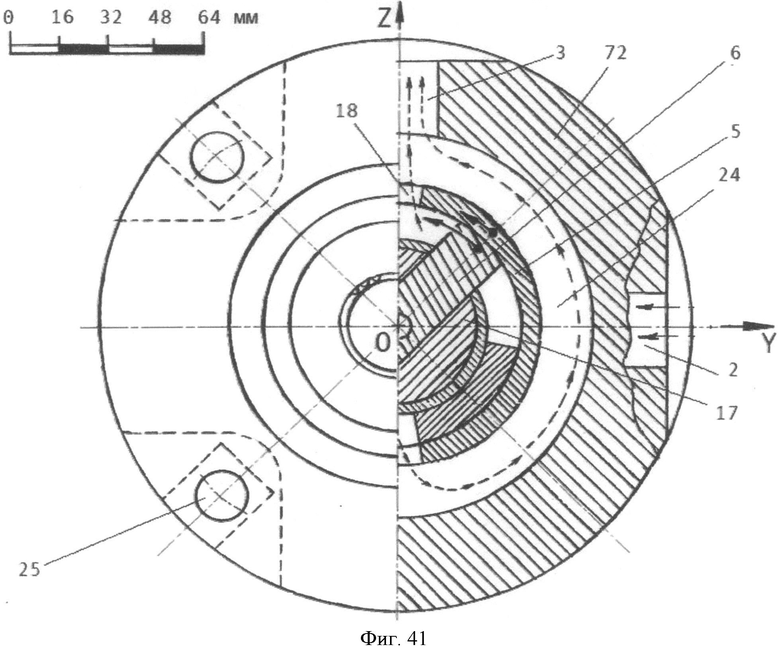

На фиг.41 с разрезом фронтальная проекция насоса-4 объемом Wmax=89 см3.

На фиг.42 горизонтальная проекция насоса-4.

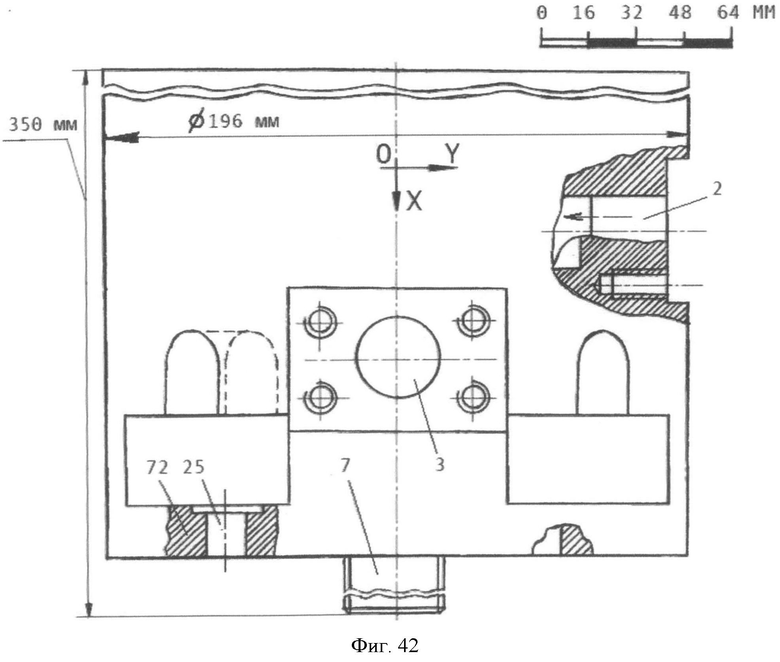

На фиг.43 разрез по плоскостям OXY и OXZ насоса-4 объемом V=89 см3.

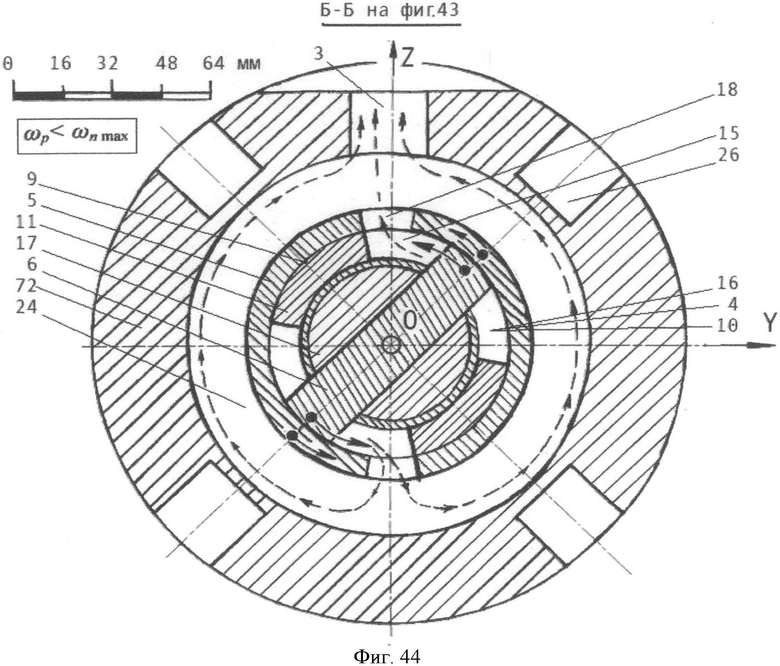

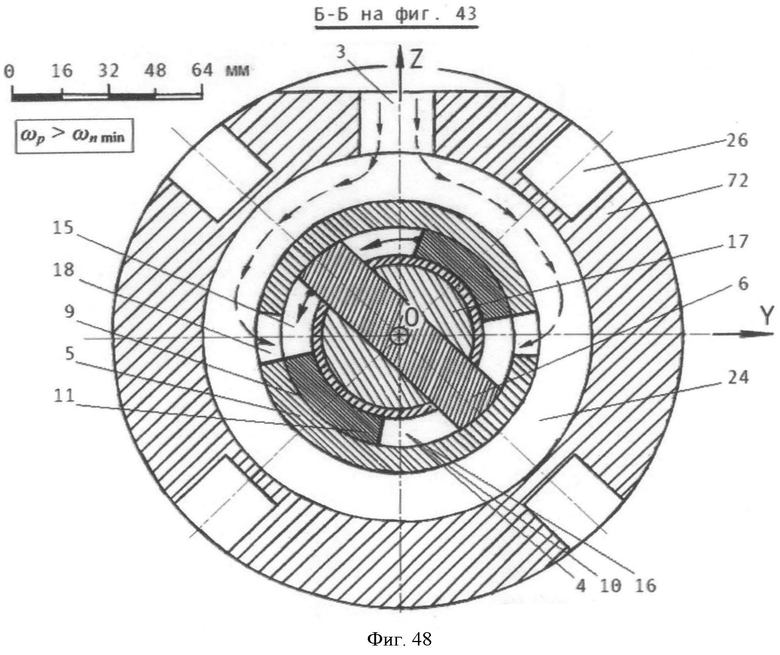

На фиг.44 разрез по Б-Б на фиг.43. Меньшей и большей стрелкой показаны скорости ротора ωp<ωn max поршней, пунктиром - траектория потока масла в точке φ=π на фиг.37.

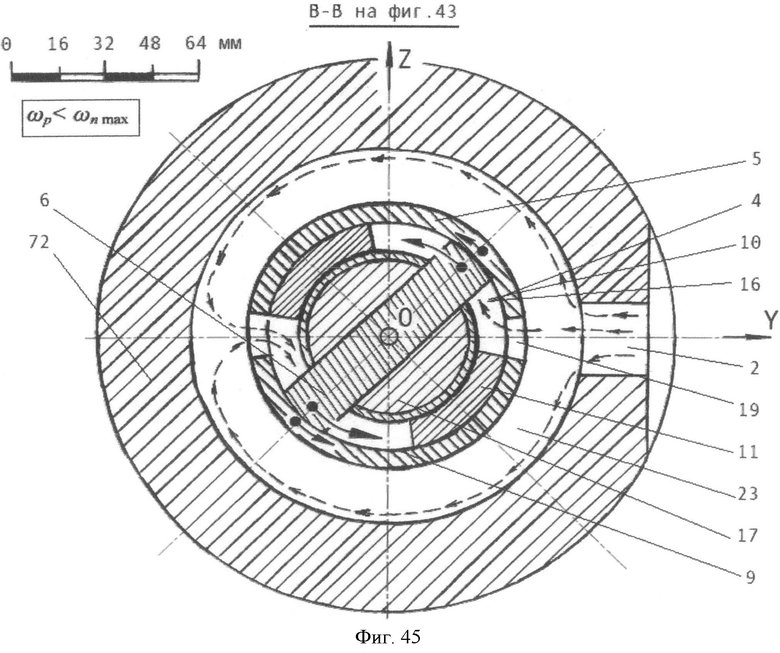

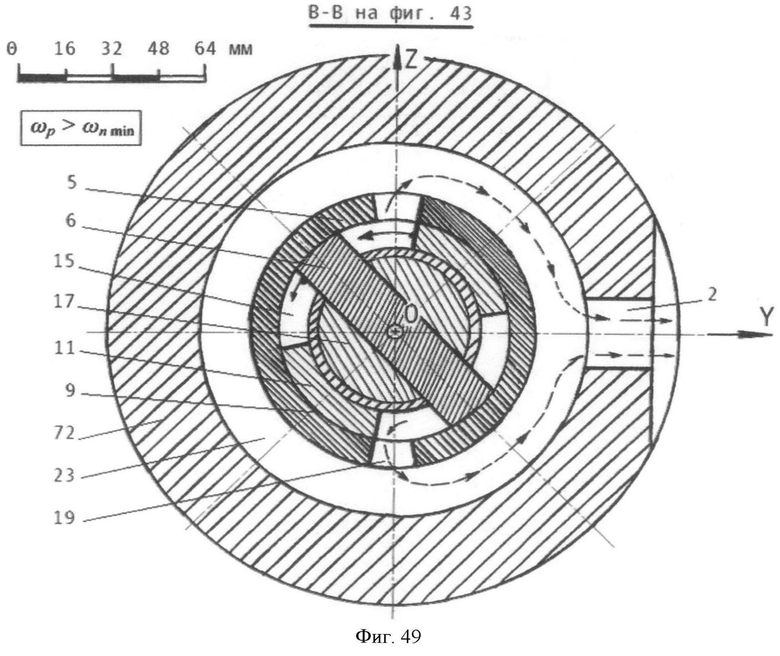

На фиг.45 то же, что на фиг.44, но в разрезе по В-В на фиг.43.

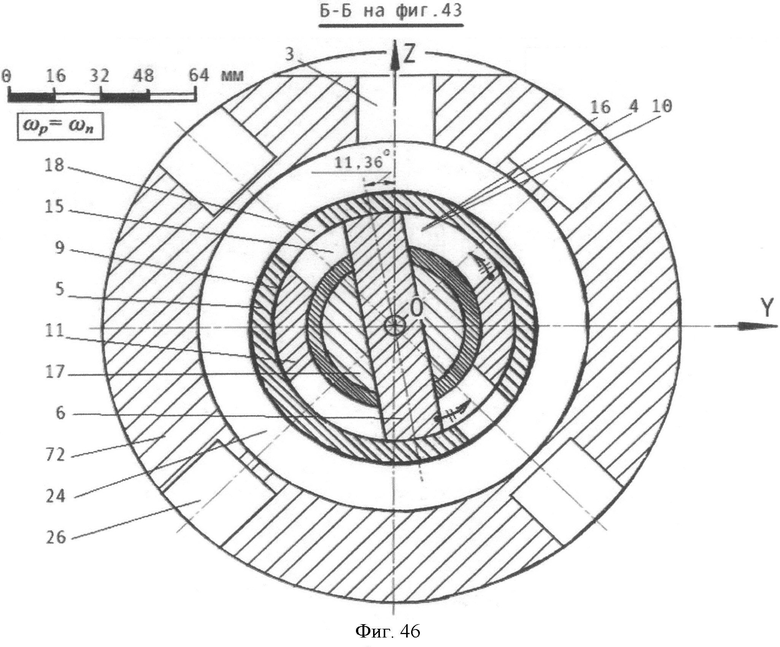

На фиг.46 разрез по Б-Б на фиг.43 в точке φ=π/4 эпюры фиг.38 (подача q≈0).

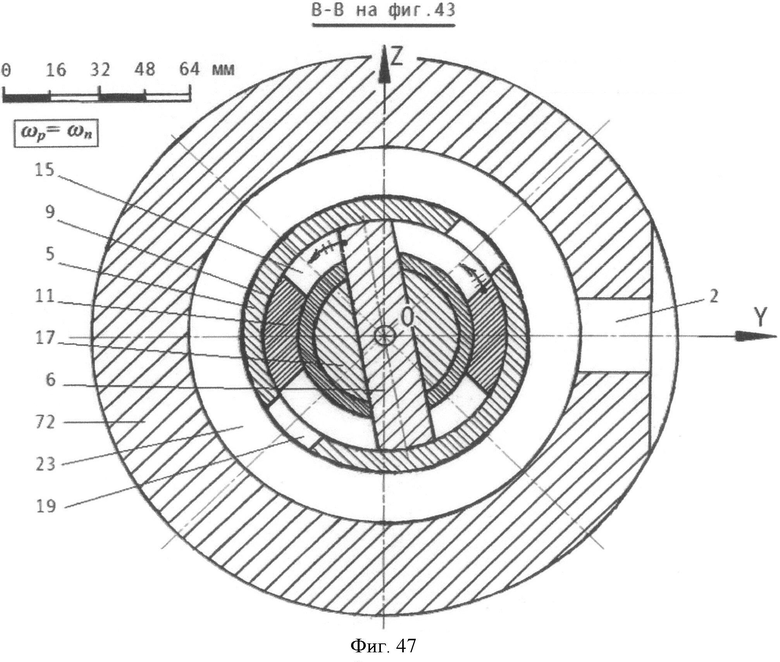

На фиг.47 то же, что на фиг.46, но в разрезе по В-В на фиг.43.

На фиг.48 разрез по Б-Б на фиг.43, но после поворота ротора на 90°. Большей и меньшей стрелкой показаны скорости ротора ωр>φп min поршней, пунктиром - траектория потока в точке φ=π/2 на эпюре фиг.37, поток обратный, чем в точке φ=π на фиг.37.

На фиг.49 то же, что на фиг.48, но в разрезе по В-В на фиг.43.

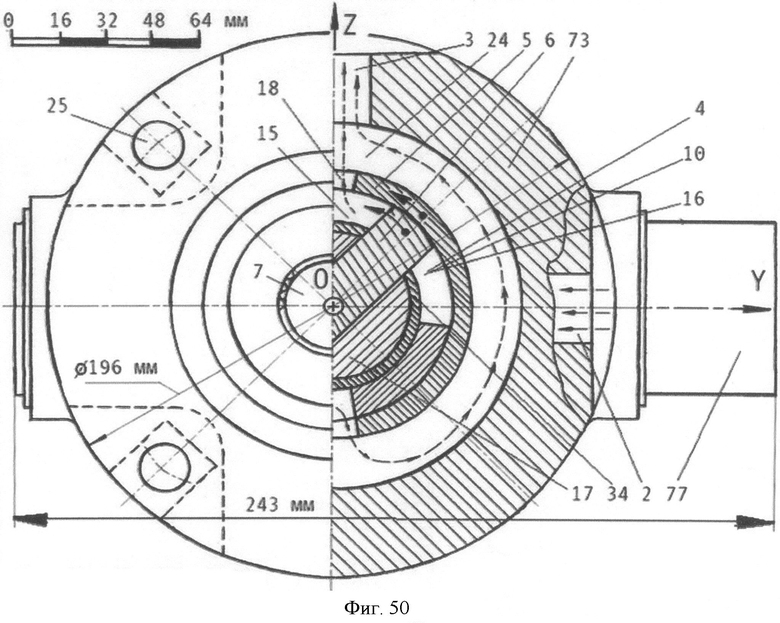

На фиг.50 фронтальная проекция с разрезом насоса-5 объемом Vmax=89 см3.

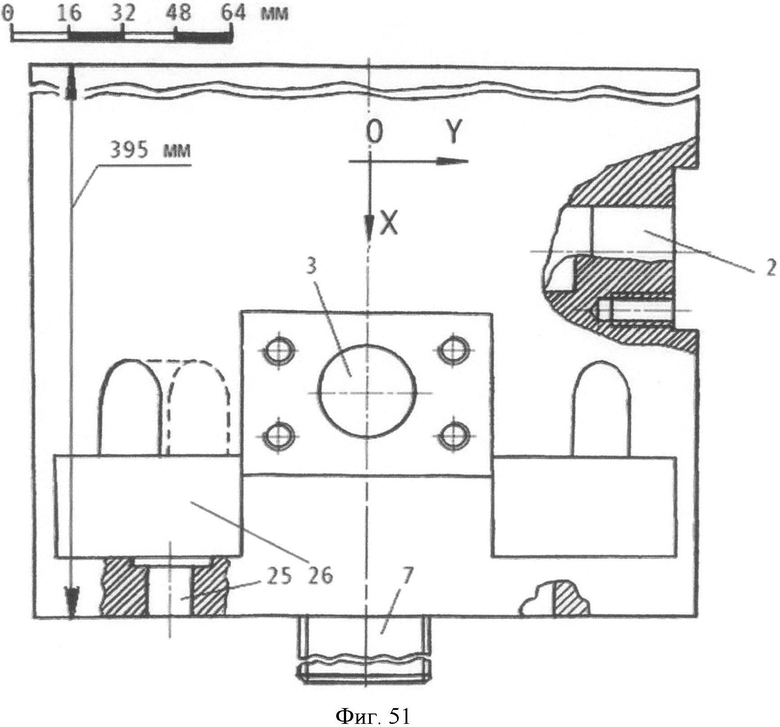

На фиг.51 то же, что на фиг.50, но в проекции на горизонтальную плоскость.

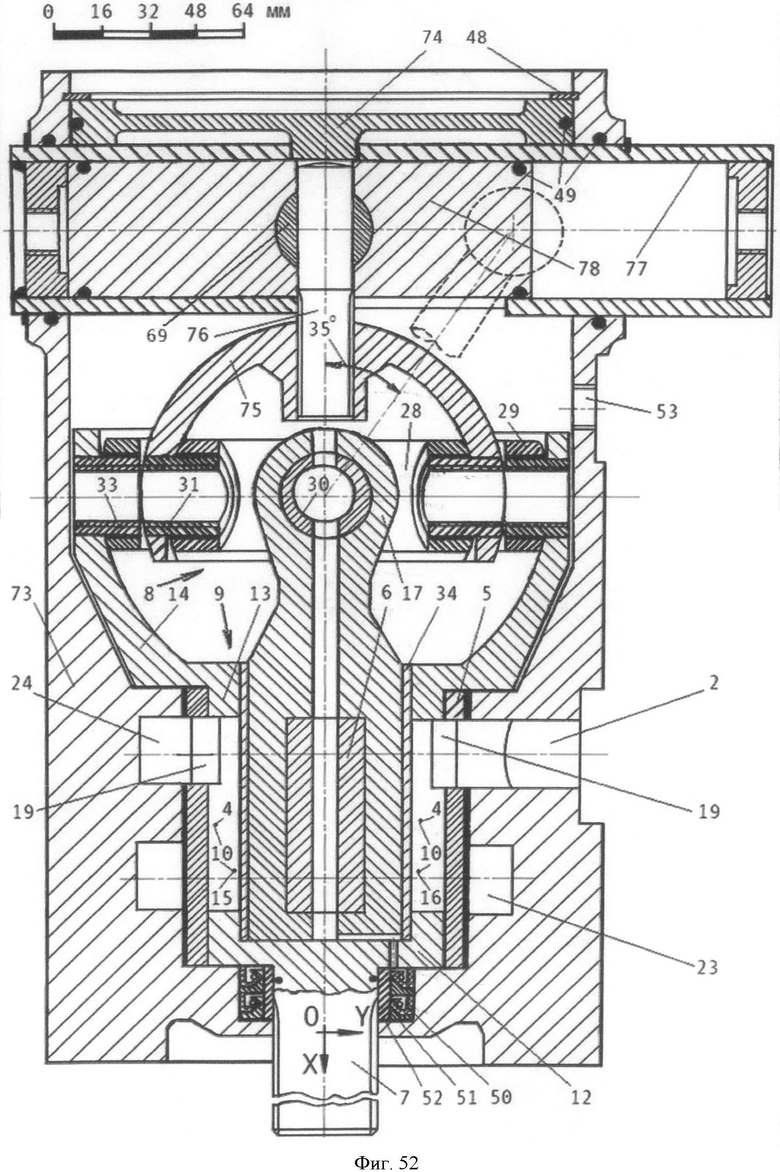

На фиг.52 в разрезе по плоскости OXY насос-5 объемом Vmax=89 см3.

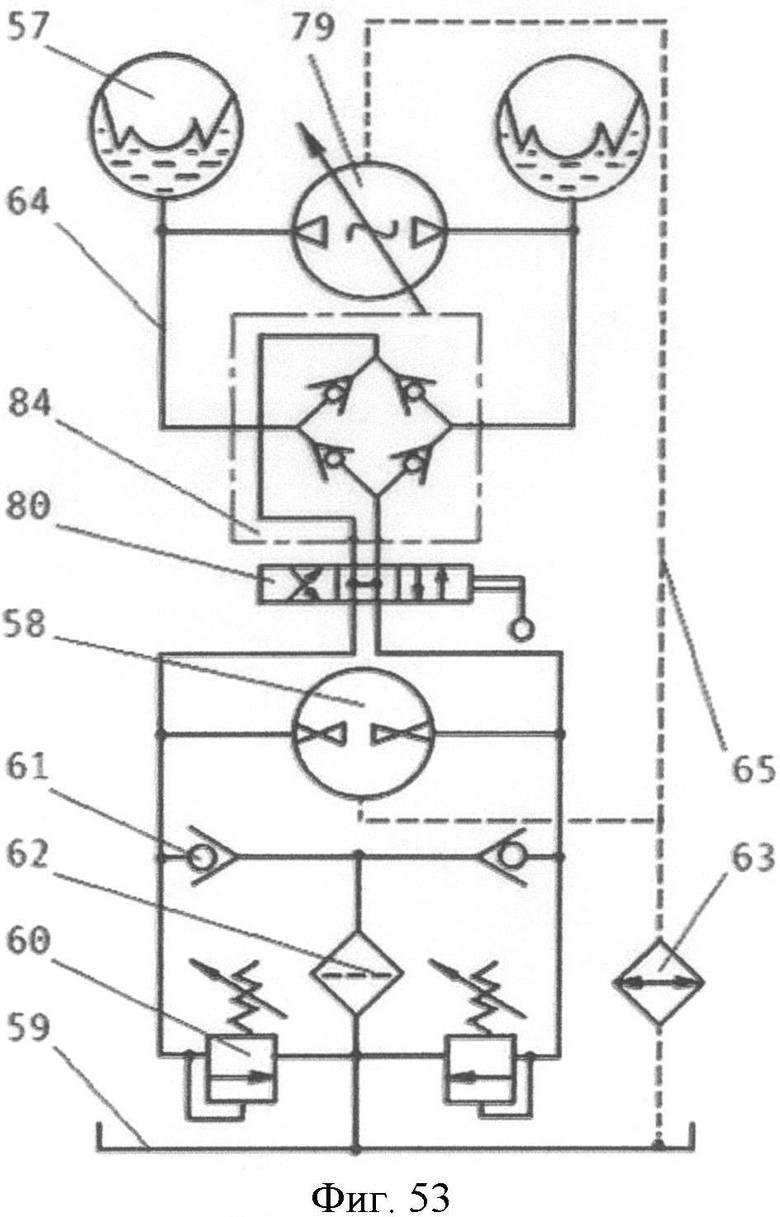

На фиг.53 схема объемного гидропривода насосом-5 ведущего моста машины.

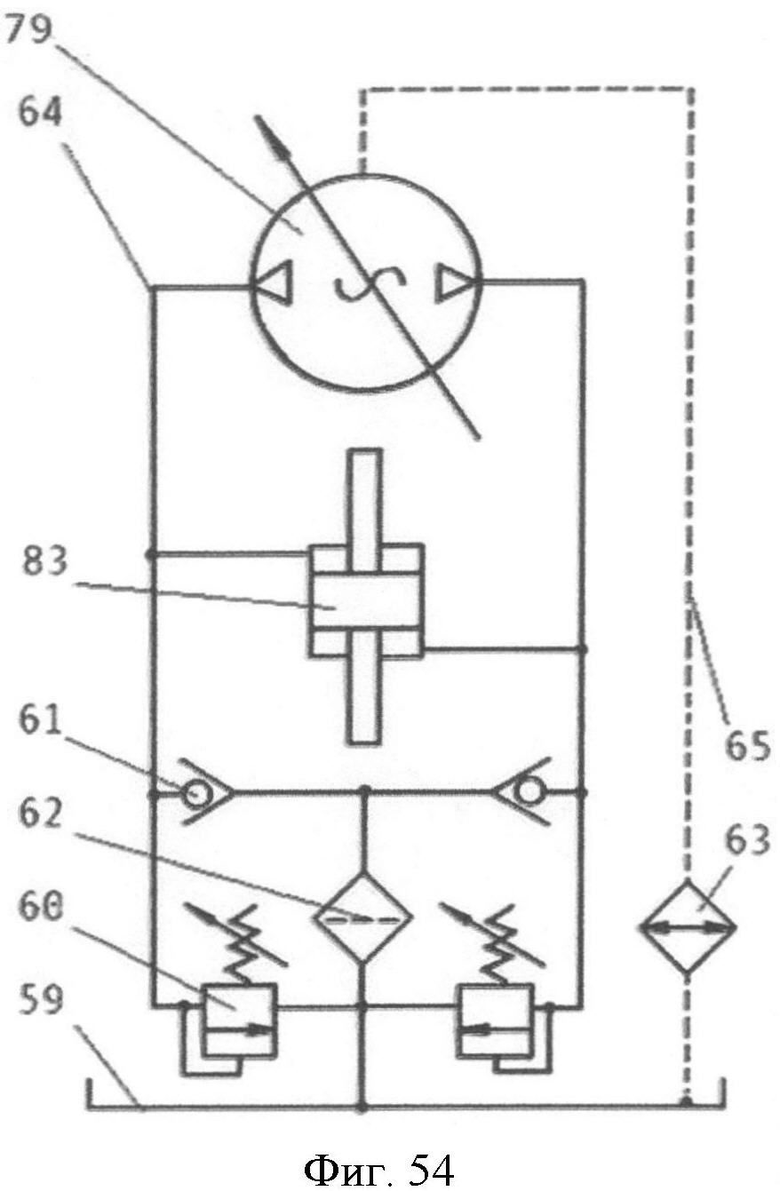

На фиг.54 схема вибрационного гидропривода насосом-5, например, решета.

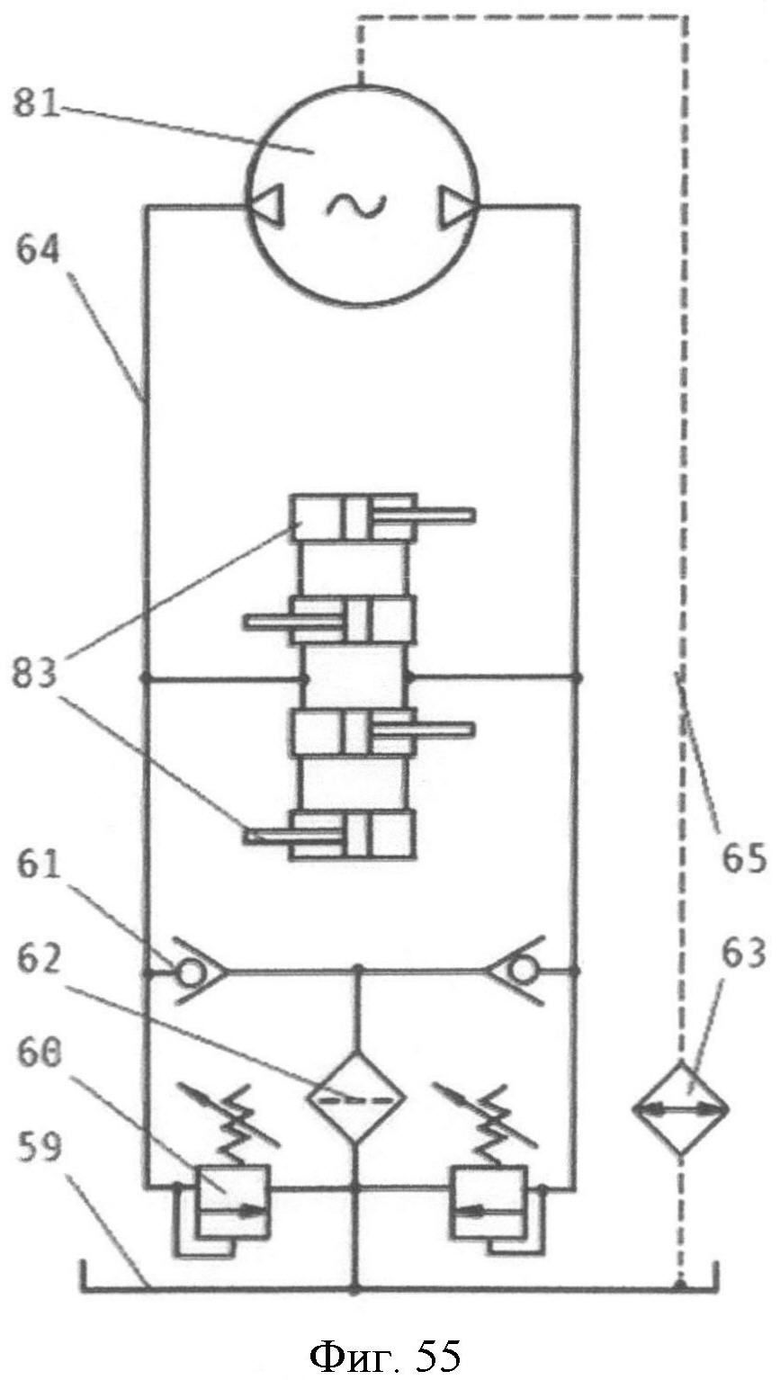

На фиг.55 схема вибрационного гидропривода насосом-4, например, группой гидроцилиндров группы виброкопачей свеклоуборочной машины.

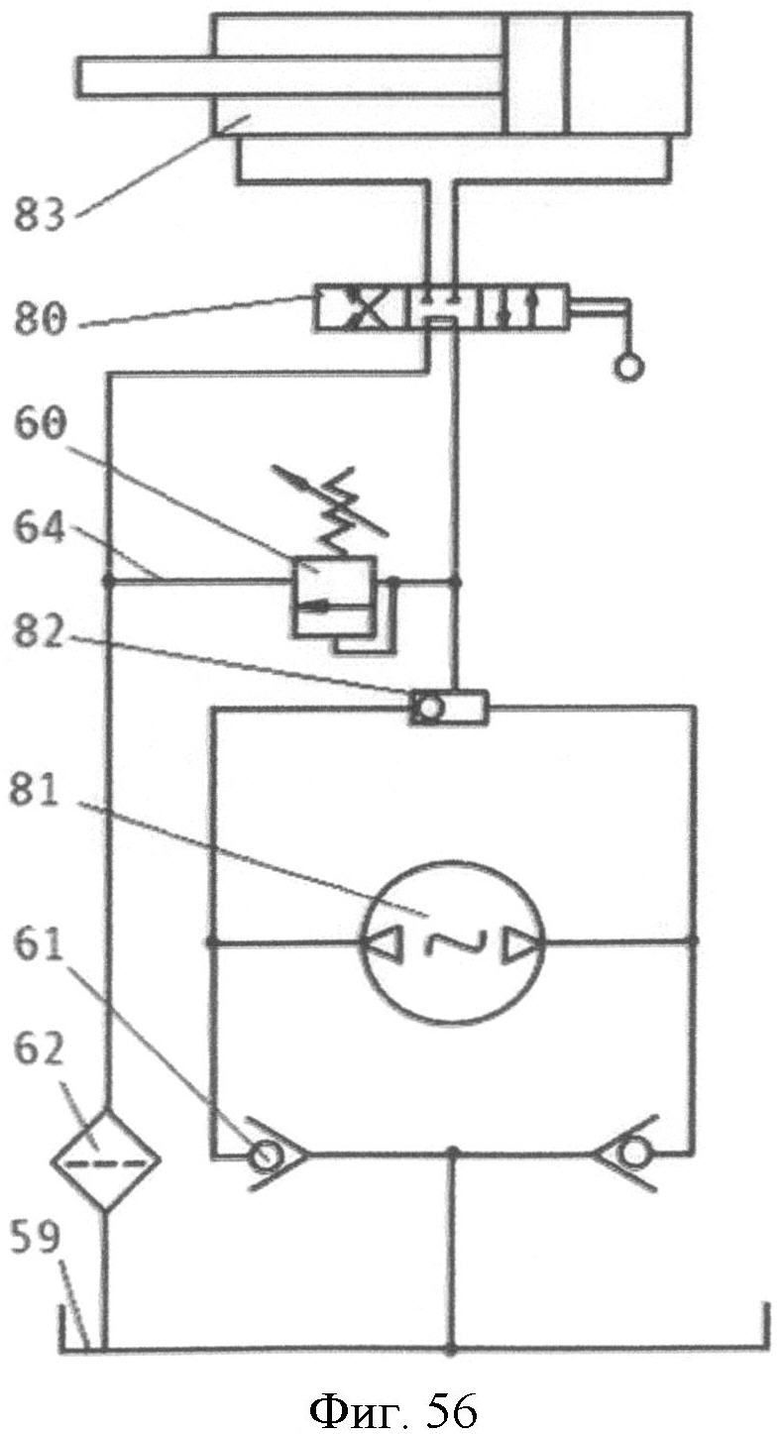

На фиг.56 схема вибрационного гидропривода насосом-4, например, лопаты бульдозера, ковша экскаватора, самосвального кузова.

Условные обозначения на фиг.1…56 и в тексте описания

1 - корпус насоса-1 (далее корпус), фиг.1 и др.,

2 - в стенке корпуса 1 первое отверстие (его ось в плоскости XOY) входа-выхода масла и фланец присоединения маслопровода метизами (далее Y-отверстие), фиг.1 и др.,

3 - в стенке корпуса 1 второе отверстие (его ось в плоскости XOZ) входа-выхода масла и фланец присоединения маслопровода метизами (далее Z-отверстие), фиг.1 и др.,

4 - кольцевой канал постоянного сечения (далее канал), фиг.3, 8 и др.,

5 - стенка канала 4 в виде наружной гильзы с окнами (далее стенка), фиг.3, 8 и др.,

6 - в канале 4 поршень всасывания-вытеснения (далее поршень), фиг.3, 8 и др.,

7 - ведущий вал насоса со шлицевым хвостовиком (далее вал), фиг.3 и др.,

8 - карданный вал асинхронной передачи вращения поршней 6 циклически неравномерно при равномерном вращении вала 7 (далее кардан), фиг.3 и др.,

9 - расположенный в корпусе 1 ротор с каналом 4 внутри (далее ротор), фиг.3 и др.,

10 - полость между радиальными перегородками канала 4 (далее полуканал), фиг.3, 8,

11 - радиальная перегородка канала 4, соединенная со стенкой 5 с натягом, с передней и задней торцевыми стенками выполнена неразъемной (далее перегородка), фиг.8 и др.,

12 - канала 4 передняя торцевая стенка встык к валу 7 (далее стенка), фиг.3 и др.,

13 - канала 4 задняя торцевая стенка с вилкой гука (далее стенка), фиг.3 и др.,

14 - кардана 8 вилка большего гука, неразъемная со стенкой 13 ротора 9, выполнена в виде чашки с боковой стенкой сферической формы внутри (далее вилка), фиг.3 и др.,

15 - полуканала 10 до поршневая по ходу полость (далее полость), фиг.3, 8 и др.,

16 - полуканала 10 за поршневая по ходу полость (далее полость), фиг.3, 8 и др.,

17 - по оси в роторе 9 вал неравномерного вращения с поршнями 6 в виде пластины в пазу вала, связанный с валом 7 через кардан 8 и ротор 9 (далее вал), фиг.3, 8 и др.,

18 - полости 15 до поршневое окно в стенке 5 (далее окно), фиг.3, 8 и др.,

19 - полости 16 за поршневое окно в стенке 5 (далее окно), фиг.3, 8 и др.,

20 - неподвижная гильза с окнами распределения масла, в гильзе имеются вкладыши подшипника покрытые сплавом АМК ГОСТ 14113-78 (далее гильза), фиг.3, 8 и др.,

21 - окно гильзы 20 в первый коллектор (далее Y-окно), фиг.3, 8 и др.,

22 - окно гильзы 20 во второй коллектор (далее Z-окно), фиг.3, 8 и др.,

23 - первый коллектор с Y-отверстием 2 (далее Y-коллектор), фиг.3, 8 и др.,

24 - второй коллектор с Z-отверстием 3 (далее Z-коллектор), фиг.3, 8 и др.,

25 - отверстие для болта крепления корпуса 1 (далее отверстие), фиг.1, 2 и др.,

26 - углубление в стенке корпуса 1 для болта крепления (далее ниша), фиг.1, 2 и др.

27 - кардана 8 средний вал - вал-сфера с шейкой (далее гамма-вал), фиг.3 и др.,

28 - внутри сферы гамма-вала 27 меньшего гука кардана 8 крестовина с вкладышами подшипников покрытых сплавом АМК ГОСТ 14113-78 (далее крестовина), фиг.3 и др.,

29 - снаружи сферы гамма-вала 27 большего гука кардана 8 крестовина с вкладышами подшипников покрытых сплавом АМК ГОСТ 14113-78 (далее крестовина), фиг.3 и др.,

30 - пустотелый шип, установленный по посадке с натягом в радиальное отверстие вала 17 и по подвижной посадке в пару отверстий крестовины 28 (далее шип), фиг.3 и др.,

31 - с внутренней резьбой шип, установленный по посадке с натягом в отверстие гамма-вала 27 и по подвижной посадке в отверстие крестовины 28 (далее шип), фиг.3 и др.,

32 - с внутренней резьбой шип, установленный по посадке с натягом в отверстие гамма-вала 27 и по подвижной посадке в отверстие крестовины 29 (далее шип), фиг.3 и др.,

33 - с внутренней резьбой шип, установленный по посадке с натягом в отверстие вилки 14, и по подвижной посадке в отверстие крестовины 29 (далее шип), фиг.3 и др.,

34 - с пазами для поршней 6 посаженная на вал 17 по неподвижной посадке втулка подшипника скольжения из бронзы Бр. С30 (далее втулка), фиг.3, и др.,

35 - регулятора рабочего объема насоса-1 поворотный гидродвигатель в виде двух полукорпусов с торообразным каналом внутри (далее двигатель), фиг.3 и др.,

36 - торообразный поршень двигателя 35 (далее поршень), фиг.3, 4 и др.,

37 - водило двигателя 35, соединенное с поршнем 36 (далее водило), фиг.3, 4, 6 и др.,

38 - рычаг регулятора с водило 37 в кулисном пазу (далее рычаг), фиг.3, 6 и др.,

39 - в рычаге 38 сферическая из бронзы Бр. С30 опора (для nmax с вкладышами подшипников покрытых АМК ГОСТ 14113-78) (далее опора), фиг.3 и др.,

40 - перегородка горообразного канала двигателя 35 (далее перегородка), фиг.4, 16,

41 - штифт, фиксирующий перегородку 40 (далее штифт), фиг.4, 16,

42 - первый полукорпус двигателя 35 с отверстием-подшипником для вала рычага 38 и с дугообразным пазом в стенке для выхода водило 37 (далее полукорпус), фиг.3, 4,

43 - с отверстием-подшипником для вала рычага 38 второй полукорпус двигателя 35, причем общий с корпусом гидрораспределителя регулятора (далее полукорпус), фиг.3, 5,

44 - регулятора гидрораспределитель типа ГА-31000 [3] с.131, 132, рис.151, но на давление 20 МПа и в 1,25 раза меньше размером (далее распределитель), фиг.3, 5 и др.,

45 - клин крепления полукорпусов 42, 43 к корпусу 1 (далее клин), фиг.3, 5 и др.,

46 - с поверхностью Архимеда кулачок на валу рычага 38 (далее кулачок), фиг.3, 5,

47 - торцевая крышка насоса первого исполнения (далее крышка), фиг.3,

48 - кольцо пружинное упорное по ГОСТ 13941-86 (далее кольцо), фиг.3, 36, 52,

49 - уплотнительное кольцо по ГОСТ 9833-73 (далее кольцо), фиг.3, 4 и др.,

50 - резиновая манжета по ГОСТ 8752-79 (далее манжета), фиг.3 и др.,

51 - опорный конус манжеты ГОСТ 8752-79, с.33, черт.3, 4 (далее конус), фиг.3 и др.,

52 - втулка, заменяемая в ремонте при замене манжет 50 (далее втулка), фиг.3 и др.,

53 - резьбовое отверстие для дренажа в корпусе 1 (далее отверстие), фиг.3, 36 и др.,

54 - звенья кинематической связи золотника распределителя 44 через кулачок 46 с рычагом управления в кабине оператора самоходной машины (далее связь), фиг.5, 16,

55 - рычаг управления в кабине оператора самоходной машины (далее рычаг), фиг.16,

56 - насос-1, фиг.16,

57 - мембранный гидроаккумулятор (далее аккумулятор), фиг.16, 53,

58 - гидромотор, например, типа 210 [2] с.34 (далее мотор), фиг.16, 53,

59 - емкость с маслом (далее бак), фиг.16, 53 и др.,

60 - предохранительный клапан (далее клапан), фиг.16, 53 и др.,

61 - обратный клапан (далее клапан), фиг.16, 53 и др.,

62 - масляный фильтр (далее фильтр), фиг.16, 53 и др.,

63 - охладитель масла (далее радиатор), фиг.16, 53 и др.,

64 - маслопровод, фиг.16, 53 и др.,

65 - дренажный маслопровод (далее дренаж), фиг.16, 53 и др.,

66 - шестереночный насос гидросистемы машины типа КС-6Б (далее насос), фиг.16,

67 - корпус насоса-2 (далее корпус), фиг.36,

68 - насоса-2 поворотная крышка с фланцем и резьбовыми отверстиями для крепления рычага регулирования подачи масла насосом (далее крышка), фиг.36,

69 - цилиндрическая опора с покрытыми сплавом АМК ГОСТ 14113-78 вкладышами подшипников шейки гамма-вала 27 (далее опора), фиг.36, 40, 43,

70 - корпус насоса-3 (далее корпус), фиг.40,

71 - крышка насоса-3, насоса-4 с опорой 69 (далее крышка), фиг.40, фиг.43,

72 - корпус насоса-4 (далее корпус), фиг.43, 44 и др.,

73 - корпус насоса-5 (далее корпус), фиг.50, 52,

74 - крышка насоса-5 (далее крышка), фиг.52,

75 - гамма-вал насоса 5: отличается от гамма-вала 27 отверстием по оси для съемной шейки (далее гамма-вал), фиг.52,

76 - съемная шейка, соединенная с гамма-валом 75 шлицами (далее шейка), фиг.51,

77 - с резьбовыми отверстиями для штуцеров в донышках гидроцилиндр поворотов гамма-вала 75 на угол γ=0°…35° (далее цилиндр), фиг.51,

78 - поршень цилиндра 77 с цилиндрической опорой 69 (далее поршень), фиг.50,

79 - насос-5, фиг.53, 54,

80 - гидрораспределитель (далее распределитель), фиг.53, 56,

81 - насос-4, фиг.55, 56,

82 - логический гидроклапан «ИЛИ» (далее клапан «ИЛИ»), фиг.56,

83 - гидроцилиндр вибропривода, фиг.54, 55, 56,

84 - потока выпрямитель по мостовой схеме обратных клапанов (далее выпрямитель).

Насос-1 - базовый для исполнений: насос-2, насос-3, насос-4, насос-5 и др. Корпус 1 насоса-1 (фиг.1, 2, 3) объемом Vmax=89 см3 литой с Y-отверстием 2, Z-отверстием 3 и поверхностями для стыковки маслопроводов, а также с отверстием 53 для дренажа. Торец корпуса 1 вокруг вала 7 имеет отверстия 25 с нишами 26 в стенке для болтов крепления насоса к машине. Присоединительные элементы насоса-1, их координаты такие же, как у насоса НП-90 [3], а площадь сечения каналов не меньше. Вал 7 уплотнен манжетами 50 с опорными конусами 51 на втулке 52 с кольцом 49. В корпусе 1 на подшипниках скольжения установлен ротор 9 с поршнями 6 в канале 4, разделенным перегородками 11, поршнями 6 на полости 15, 16. Поршни 6 соединены с валом 17 и связаны с валом 7 через кардан 8, ротор 9. Полость 15 (фиг.3, 8) у перегородки 11 имеет в стенке 5 окно 18; полость 16 у перегородки 11 имеет в стенке 5 окно 19. Стенка 5 ротора 9 прилегает к неподвижной гильзе 20, имеющей расположенные через 180° два Y-окна 21 в Y-коллектор 23 и два Z-окна 22 в Z-коллектор 24, ширина окна равна ширине коллектора. В стенке 5 два окна 18 и два окна 19, расположенные симметрично относительно перегородок 11 через каждые 90°. Модуль всасывания-вытеснения масла включает позиции 4-19, 27-34, 52. Регулятор (фиг.3…7) насоса-1 содержит двигатель 35, чье водило 37 через рычаг 38 связан с опорой 39 с возможностью перемещать гамма-вал 27 по траектории АО изменяя: угол γ от 35° до 0°, подачу от qmax до нуля; по траектории ОБ изменяя: угол γ от 0° до 35°, подачу от нуля до qmax, но в реверсном направлении. Управляют (фиг.16) двигателем 35 рычагом 55, соединенного связью 54 с кулачком 46 и золотником распределителя 44, которые входят в систему усилителя с отрицательной обратной связью.

Работа. Пусть насос-1 встроен в гидропривод ведущего моста самоходной машины по схеме на фиг.16. От гидросхемы, например, ГСТ-90 [3] с.86, рис.107, схема на фиг.16, отличается наличием аккумуляторов 57 для выравнивания подачи. Пусть ротор 9 вращают с частотой nном при угле γmax. Вал 17, поршни 6 вращают карданом 8 циклически неравномерно с двумя ωn max скоростями, с двумя ωn min скоростями на каждом обороте ротора. Поэтому дважды за каждый оборот ротор 9 проходит поз.φ=0°. В это мгновение: подача qmax, траектория масла, позиции поршней 6, ротора 9, полостей 15, 16, окон 18, 19 изображены на фиг.8, 9; соотношение скорости ωр ротора и скорости ωn max поршней отражено меньшей, большей стрелками ωр<ωn max.

Через 45° поворота ротора 9 от поз.φ=0° скорости поршней и ротора: ωp=ωn, подача q≈0, позиции поршней 6, ротора 9, полостей 15, 16, окон 18, 19 в это мгновение изображены на фиг.10, 11.

Через 90° поворота ротора 9 от поз.φ=0° ось шипов 33 ротора 9 перпендикулярна плоскости угла γ. Поэтому поршней 6 скорость ωn min. Позиции поршней 6, ротора 9, полостей 15, 16, окон 18, 19, траектория масла - на фиг.12, 13; соотношение скорости ωр ротора и скорости ωn min поршней отражено большей, меньшей стрелками ωр>ωn min.

Включение реверсной подачи возможно на ходу, но для уяснения процесса мысленно останавливают ротор 9 в поз.φ=0°. Затем регулятором по траектории АОБ (фиг.6, 7) переводят гамма-вал в точку Б. В этой поз. угол γmax=35°, но его плоскость повернута на 90° относительно Y-окон 21, Z-окон 22 и перпендикулярна оси шипов 33 ротора 9. Поэтому, если ротор 9 вращают частотой nном, то в это мгновение поршней 6 скорость ωn min. Позиции поршней 6, ротора 9, полостей 15, 16, окон 18, 19, потоки масла изображены на фиг.14, 15; соотношение скорости ωр ротора и скорости ωn min поршней отражено большей, меньшей стрелками ωр>ωn min.

Регулируют подачу от q=0 до qmax изменением угла от γ=0° до γmax=35°. Чтобы уменьшить подачу от qmax до q=0 уменьшают угол γ от γmax=35° до γ=0°.

Поскольку масло (почти) не сжимаемо, то вращение ротора 9 насоса возможно только при угловых размерах поршней 6, перегородок 11, окон 18, 19, 21, 22, при размерах некоторых других элементов, вычисленных по соответствующим формулам. Диаметр и длина корпуса 1 зависят от габаритов кардана 8. Его размеры выполняют такими, чтобы нагрузка p и скорость uш скольжения шипов 30, 31, 32, 33 кардана 8, шейки гамма-вала 27 и критерий pcpucp для них не превышали допустимых для принятого материала подшипников с режимом граничной смазки, который характерен для качательного скольжения.

Расчет в первом приближении выполняют без учета утечек масла, сил трения, инерции неравномерно вращаемых деталей для насоса пусть с параметрами: регулируемый рабочий объем Vmax=89 см3, частота вращения ведущего вала nном=2000 об/мин, nmax=4000 об/мин, давление масла на выходе из насоса Pном=25 МПа, например, в следующем порядке:

A) Определяют размеры кольцевого канала 4 для Vmax=89 см3:

,

,

,

,

пусть принимают Dмn=Dмк=60 мм, bк=70 мм, то:

,

,

,

,

,

,

если γ=0°…γmax=35°, то:

(фиг.17)  .

.

Б) Определяют амплитуду (размах) колебаний поршня 6 относительно ротора 9:

(фиг.21)  »

»  .

.

B) Определяют угловые размеры поршня 6, перегородки 11, окон 18, 19, 21, 22:

,

,

пусть принимают βк=65,29°, то:

,

,

.

.

Г) Определяют мгновенные передаточные числа между поршнями 6 и ротором 9, а также наибольшие мгновенные скорости скольжения поршня 6 вдоль стенки 5 ротора 9:

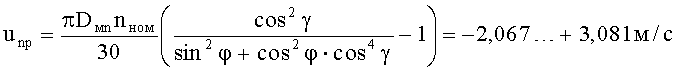

(фиг.22)  ,

,

(фиг.22)

(фиг.22) на Dбп=82,51 мм:  .

.

Д) Определяют мгновенные передаточные числа между гамма-валом 27 и ротором 9, а также диапазон мгновенных скоростей скольжения шейки гамма-вала 27 в подшипнике:

(фиг.23)  ,

,

(фиг.23)  .

.

Е) Определяют углы поворота шипов 30, 31, 32, 33 в функции углов поворота ротора 9:

(фиг.24)  ,

,

(фиг.24, ψшм≈ψшб)

.

.

Ж) Определяют мгновенные передаточные числа между шипами кардана 8 и ротором 9:

(фиг.24)  ,

,

(фиг.24)  ,

,

(фиг.24) iшб≈iшм, iшб max≈iшм max=8,689·10-1.

З) Определяют максимальную мгновенную скорость скольжения в подшипниках:

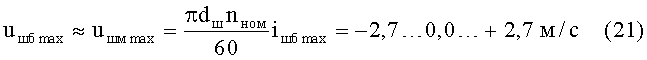

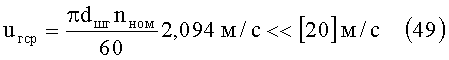

- шипов кардана 8 и пусть принимают dш=30,0 мм (по ГОСТ 14113-78 u≤[20] м/с), то:

(фиг.25)  ,

,

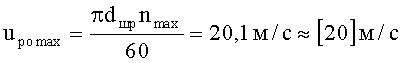

- ротора 9 и пусть принимают (фиг.3) dшp=96 мм, nном=2000 мин-1, nmax=4000 мин-1, то:

,

,  ,

,

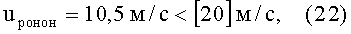

- вала 17 относительно ротора 9 (фиг.3, фиг 22):

,

,  .

.

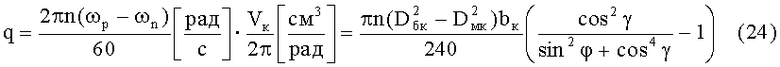

И) Определяют мгновенную подачу масла:

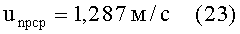

(фиг.26)  .

.

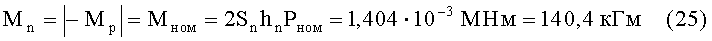

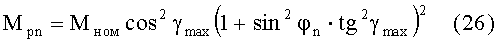

К) Определяют моменты сопротивления вращению поршней 6, перегородок 11:

(фиг.27, 28)

,

,

М) Определяют приведенные к ротору 9 моменты сопротивления вращения поршней 6 (фиг.28) и суммарные моменты на роторе 9 (фиг.29):

(фиг.28)  ,

,

Mpn max=2,092·10-3 МНм при φn=90°, φ=0°,

Mpn min=0,942·10-3 МНм при φn=0°, φ=90°,

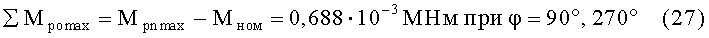

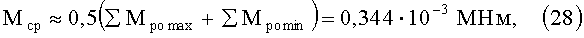

(фиг.29)

ΣMpo min≈0, при φ≈45°, 135°, 225°,

,

,

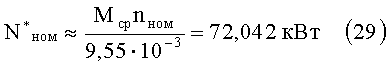

Н) Определяют потребную номинальную мощность Nном для привода насоса:

- по среднему моменту сопротивления вращению вала 7:

,

,

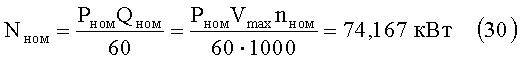

- по давлению и расходу (без учета к.п.д):

,

,

Nном-N∗ ном=74,167-72,042=2,125 кВт,

погрешность формулы (29) около 3% из-за ≈ Мcp, т.к. функции (26) и (28) не линейные.

О) Определяют мгновенный момент сопротивления на гамма-валу 27:

(фиг.20, фиг.30)  ,

,

Мг max=1,71·10-3 МНм при φ=0° (φп=90°),

Мг min=1,15·10-3 МНм при φ=90° (φп=0°),

Мг ср=1,432·10-3 МНм, при φ=0°…360°;

П) Определяют изгибающий момент на гамма-валу 27, приложенный в плоскости угла γ:

- от момента Мn вала 17 с поршнями 6 (от пары сил в шарнирах меньшего гука):

(фиг.20, фиг.31)  ,

,

Игм max=0,805·10-3 МНм при φ=90° (φгм, φп=180°),

Игм min=0 МНм при φ=0°(φгм, φn=90°),

- от момента Мр ротора 9 с перегородками 11 (от пары сил в шарнирах большего гука):

(фиг.20, фиг.31)  ,

,

Игб max=1,200·10-3 МНм при φ=0° (φгб=90°=φп),

Игб min=0,0 МНм при φ=90° (φn=180°=φгб),

- суммарный изгибающий момент:

(фиг.31)  ,

,

ΣИг max=|1,466·10-3| МНм при φ≈157,5° и φ≈337,5°.

Р) Определяют от момента Мг=Мномcosγmax(1+sin2φп·tg2γmax) изгибающий момент на роторе 9, приложенный в плоскости угла γ:

- изгибающий вал 17 и через него ротор 9:

(фиг.32)

- изгибающий ротор 9 непосредственно:

(фиг.32)  ,

,

- суммарный изгибающий ротор 9: (фиг.32)  ,

,

ΣИpo max=|1,312·10-3| МНм при φ≈157,5° и φ≈337,5°.

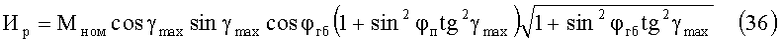

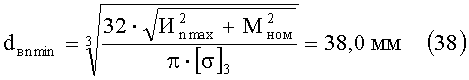

С) Определяют минимально допустимый диаметр вала 17 поршней 6:

материал - сталь 35ХМ (см. Анурьев В.И. Справочник конструктора машиностроителя. Том 1, Москва, Машиностроение, 1982) [5] с.91, то по 3-й теории прочности (см. Дарко А.В. и др. Сопротивление материалов, Москва, Высшая школа, 1969) [6] с.442, ф-лы (25.9), (26.9):

.

.

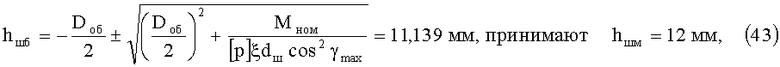

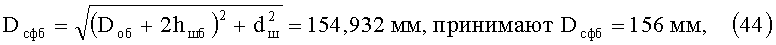

Т) Определяют диаметр центрального отверстия крестовины меньшего гука, длину подшипника шарнира меньшей крестовины, диаметр ее сферы (габарит) по кромкам подшипников, при этом пусть bo=36 мм, dш=30 мм, ξ=0,9, [p]≤50 МПа для вкладышей подшипников с покрытием сплавом АМК ГОСТ 14113-78:

(фиг.55)  ,

,

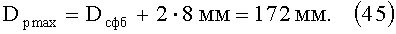

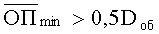

У) Определяют диаметр центрального отверстия крестовины и длину подшипника шарнира большего гука, диаметр ее сферы и наибольший диаметр ротора 9 (габарит), при этом пусть dш=30 мм, ξ=0,9, [р]≤50 МПа для подшипников с покрытием АМК ГОСТ 14113-78:

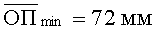

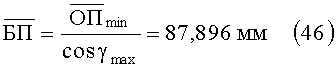

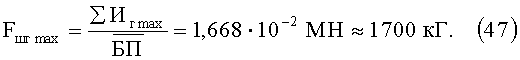

Ф) Определяют плечо и максимальную силу реакции в подшипнике шейки гамма-вала 27:

(фиг.7)  , пусть

, пусть  , то:

, то:

,

,

(фиг.31)

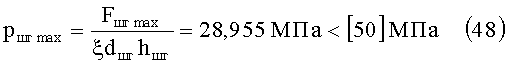

X) Принимают размеры подшипника шейки гамма-вала 27 для опоры 39:

пусть dшг=20 мм, hшг=32 мм, проверяют нагрузку на подшипник и критерий р·u на соответствие допустимым: [p]≤50 МПа, [u]≤20 м/с для вкладышей подшипников с покрытием сплавом АМК ГОСТ 14113-78 по ГОСТ 14113-78:

(фиг.33)  ,

,

pшг min=0, pшг ср=14,448 МПа,

,

,

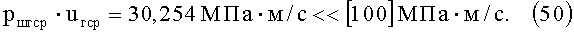

Ч) Определяют средневзвешенную скорость скольжения шипа гуков в подшипнике:

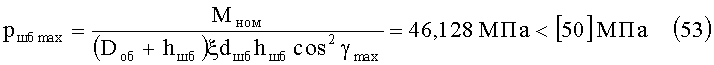

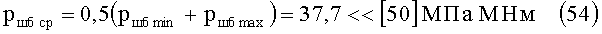

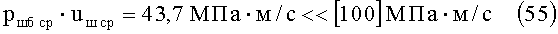

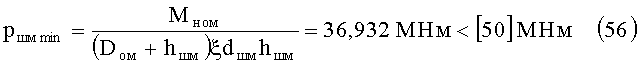

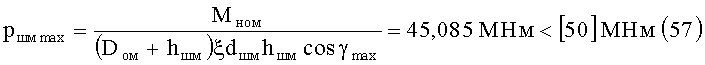

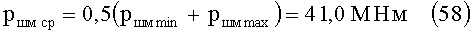

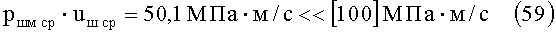

Ц) Проверяют нагрузку на подшипник шипа большего, меньшего гука и критерий p·u на соответствие допустимым: p≤[50] МПа, p·u≤[100] МПа·м/с при γ=0°…35° (фиг.34, 35):

,

,

,

,

,

,

,

,

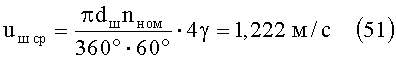

фиг.35 »  ,

,

,

,

,

,

.

.

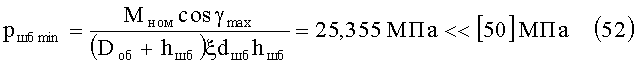

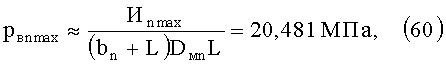

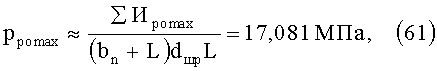

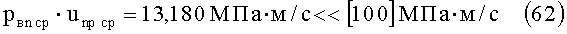

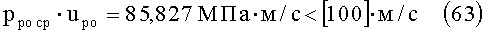

Ш) Проверяют нагрузку на подшипники вала 17, ротора 9 и критерий p·u на соответствие допустимым: p≤[50] МПа, p·u≤[100] МПа·м/с при γmax=35°:

пусть L=10 мм, dшр=Dмn=60 мм, dшр=96 мм (фиг.3: поз.17 и 34, 12, 9, 5 и 20) то:

,

,

,

,

pвn min=0, ppo min=0, pвn cp=10,241 МПа, ppo cp=8,540 МПа, следовательно:

,

,

.

.

Полученные в пп. А)…Ш) численные значения параметров используют для поверочных расчетов опасных сечений деталей на прочность. Результат положительный.

Численное значение ΣИг max используют для вычисления параметров и размеров регулятора насоса-1.

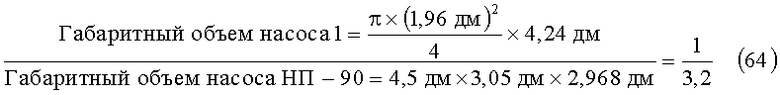

Э) Сравнивают габаритные объемы насоса-1 по изобретению и насоса НП-90:

Следовательно, габаритный объем насоса-1 по изобретению в 3 раза меньше, чем у НП-90.

В другом варианте насоса-1 вал рычага 38 со стороны кулачка 46 выполнен в виде регулировочного винта, входящего в предохранительный клапан непрямого действия [2] с.175…183. С уменьшением угла γ пружину вращением рычага 38 сжимают, давление масла допустимо повысить до: P=28 МПа при γ=25°, P=30 МПа при γ=15°. Это достигают соответствующими шагом винта и жесткостью пружины предохранительного клапана. При этих Р и γ нагрузки на подшипники, напряжения в деталях такого насоса-1 не увеличивают, а вращающий момент гидромотора возможно повысить на меньших оборотах его вала.

Из изложенного выше следует, что в насосе-1:

1. Процесс преобразования давления масла в сопротивление вращению ведущего вала насоса по изобретению протекает без каких-либо сил давления поршней на стенки камер всасывания-вытеснения - таких сил просто нет. Поршни на стенки камер не давят.

2. При давлении Pном=25 МПа, угле γmax=35°, частоте вращения nном=2000 мин-1 мгновенные максимальные нагрузки, скорости скольжения и критерий p·u в подшипниках, выполненных в соответствии с рассчитанными выше размерами и принятыми материалами, не превышают допустимых.

3. При давлении Pном=25 МПа, угле γmax=35°, частоте вращения nном=4000 мин увеличивают длину Lpo только более короткого подшипника ротора 9 с 10 мм до 20 мм. При этом мгновенные максимальные нагрузки, скорости скольжения и критерий p·u в удлиненном и во всех остальных подшипниках, выполненных с рассчитанными по формулам (1)…(63) размерами и принятыми материалами, не превышают допустимых.

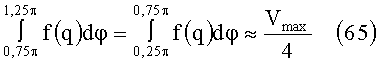

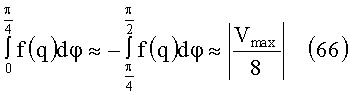

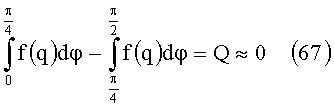

Насос-2 (фиг.36) отличается от насоса-1 устройством регулирования подачи путем поворота крышки 68 и этим поворота плоскости угла γ=35°=const на угол λ=0°…90° (0…π/2, фиг.37, 38, 39) относительно неподвижных окон 21, 22 распределителя насоса. Пусть коэффициент трения крышки 68 по корпусу 1 около 0,1. При этом мгновенные моменты сопротивления повороту пульсируют от нуля до примерно 3 кГм. Следовательно, насосу-2 рабочим объемом от 89 см3 и менее для регулирования и реверсирования подачи усилитель не нужен. Работу насоса-2 поясняют следующие формулы:

(фиг.37 λ=0°):  ,

,

(фиг.38 λ=45°):  ,

,

(фиг.38 λ=45°):  ,

,

фиг.38, фиг.39: если λ<45°, то Q>0. Если λ>45°, то Q<0, то есть подача реверсная.

Следовательно, подачу через Y-отверстие 2, Z-отверстие 3 выполняют парами импульсов взаимно противоположных направлений через до (за) поршневые окна, например, при опрокидывании самосвальной платформы со слабо сыпучим материалом.

Насос-3 (фиг.40) отличается от насоса-2 только тем, что V=Vmax=const. Его работа аналогична работе насоса-1. Габаритный объем насоса-2, насоса-3 (фиг.37) не больше, чем у шестеренного НШ-67-3: рабочий объем 69 см3, максимальное давление 20 МПа (см. Гидравлическое оборудование для тракторов и сельскохозяйственных машин, Москва, Внешторгиздат, Изд. №334136, 1981) [7] с.11.

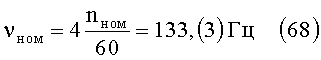

Насос-4 (фиг.41, 42, 43) отличается от насоса-3 только тем, что не содержит гильзу 5. При этом оба окна 18 постоянно сообщены с Z-коллектором 24 и равны ему по ширине, а оба окна 19 постоянно сообщены с Y-коллектором 23 и равны ему по ширине. Поэтому в работе через Y-отверстие 2, Z-отверстие 3 подают знакопеременные импульсы масла с частотой:

,

,  .

.

Насос-5 (фиг.50, 51, 52) отличается от насоса-4 тем, что содержит рабочего объема регулятор, включающий цилиндр 77, сообщенный маслопроводами через двусторонний гидрозамок с насосом-дозатором, например, типа НДМ-80 [3] с.58 в кабине оператора. Для удобства сборки гамма-вал 75 содержит сменную шейку 76.

Регулируют импульса амплитуду Аu подачи масла от Аu min=0 до Аu max=0,25 Vmax=22,25 см3, изменяя угол γ от γ=0° до γ=35°.

Итак:

1. Техническим результатом изобретения является регулируемый и реверсируемый самовсасывающий насос, такой что его поршни не давят на стенки полостей, по которым скользят в работе, а подвижная поверхность распределителя насоса не давит на неподвижную поверхность распределителя, чем увеличивают ресурс, причем габаритный объем насоса по изобретению в разы меньше известных с близкими характеристиками.

2. Техническим результатом изобретения является также насос, которым во внешний трубопровод подают регулируемой амплитуды возвратно-колебательные импульсы рабочей жидкости при однонаправленном вращении ведущего вала с постоянной частотой.

3. Приведенные выше формулы используют при проектировании насоса по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНЫЙ НАСОС ДЛЯ ВОДЫ | 2010 |

|

RU2451185C2 |

| ГИДРАВЛИЧЕСКАЯ МАШИНА | 2011 |

|

RU2486367C2 |

| ГИДРОМАШИНА | 2011 |

|

RU2487263C2 |

| ОБЪЕМНАЯ ГИДРОМАШИНА | 2011 |

|

RU2479747C1 |

| ШАРНИРНО-ПОРШНЕВОЙ МЕХАНИЗМ | 2008 |

|

RU2405939C2 |

| ВАРИАТОР | 2010 |

|

RU2438057C1 |

| СДВОЕННЫЙ УНИВЕРСАЛЬНЫЙ ШАРНИР | 2010 |

|

RU2442032C1 |

| ПОРШНЕВОЙ КОМПРЕССОР | 2009 |

|

RU2379552C1 |

| ШАРНИР РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ | 2010 |

|

RU2431065C1 |

| СИНХРОННАЯ МУФТА | 2015 |

|

RU2585430C1 |

Изобретение относится к насосам объемного вытеснения с импульсной подачей рабочей жидкости. Насос содержит корпус с первым и вторым в стенке отверстиями входа-выхода рабочей жидкости и кольцевой канал внутри расположенного в корпусе ротора. Кольцевой канал имеет постоянное сечение, окна в стенке и поршни всасывания-вытеснения рабочей жидкости. Поршни связаны с ведущим валом через карданный вал асинхронной передачи циклически неравномерного вращения поршней. Ротор соединен с ведущим валом, причем кольцевой канал соосен с осью вращения ротора и разделен на два полуканала радиальными перегородками. Каждый полуканал разделен поршнем на до поршневую и за поршневую полости по ходу поршня. Каждый поршень соединен с расположенным по оси ротора валом неравномерного вращения, связанным через карданный вал асинхронной передачи и ротор с ведущим валом. До поршневая полость имеет в стенке ротора у перегородки до поршневое окно, а за поршневая полость имеет в стенке ротора у перегородки за поршневое окно. Стенка ротора с этими окнами прилегает по подвижной посадке к стенке корпуса, имеющей окна в первый и во второй коллектор. Первый коллектор сообщен с первым, а второй коллектор сообщен со вторым в стенке корпуса отверстием. Изобретение направлено на обеспечение подачи возвратно-колебательных импульсов рабочей жидкости во внешний трубопровод. 2 н.п. ф-лы, 56 ил.

1. Насос, содержащий корпус с первым и вторым в стенке корпуса отверстием входа-выхода рабочей жидкости, кольцевой канал постоянного сечения с окнами в его стенке и с поршнями внутри кольцевого канала для всасывания-вытеснения рабочей жидкости, причем поршни связаны с ведущим валом через карданный вал асинхронной передачи вращения поршней в кольцевом канале циклически неравномерно, отличающийся тем, что кольцевой канал находится внутри расположенного в корпусе ротора, соединенного с ведущим валом, причем кольцевой канал соосен с осью вращения ротора и разделен на два полуканала радиальными перегородками, при этом каждый полуканал разделен поршнем на до поршневую и за поршневую полости по ходу поршня, каждый из которых соединен с расположенным по оси ротора валом неравномерного вращения, связанным через карданный вал асинхронной передачи и ротор с ведущим валом, при этом до поршневая полость имеет в стенке ротора у перегородки до поршневое окно, а за поршневая полость имеет в стенке ротора у перегородки за поршневое окно, причем стенка ротора с этими окнами прилегает по подвижной посадке к стенке корпуса, имеющей окна в первый и во второй коллектор, причем первый коллектор сообщен с первым, а второй коллектор сообщен со вторым в стенке корпуса отверстием входа-выхода рабочей жидкости.

2. Насос, содержащий корпус с первым и вторым в стенке корпуса отверстием входа-выхода рабочей жидкости, кольцевой канал постоянного сечения с окнами в его стенке и с поршнями внутри кольцевого канала для всасывания-вытеснения жидкости, причем поршни связаны с ведущим валом через карданный вал асинхронной передачи вращения поршней в кольцевом канале циклически неравномерно, отличающийся тем, что кольцевой канал находится внутри расположенного в корпусе ротора, соединенного с ведущим валом, причем кольцевой канал соосен с осью вращения ротора и разделен на два полуканала радиальными перегородками, при этом каждый полуканал разделен поршнем на до поршневую и за поршневую полости по ходу поршня, каждый из которых соединен с расположенным по оси ротора валом неравномерного вращения, связанным через карданный вал асинхронной передачи и ротор с ведущим валом, при этом до поршневая полость имеет в стенке ротора у перегородки до поршневое окно, а за поршневая полость имеет в стенке ротора у перегородки за поршневое окно, причем все до поршневые окна постоянно сообщены с первым коллектором, а все за поршневые окна постоянно сообщены со вторым коллектором, причем первый коллектор сообщен с первым, а второй коллектор сообщен со вторым в стенке корпуса отверстием.

| ОБЪЕМНЫЙ НАСОС ДЛЯ ВОДЫ | 2010 |

|

RU2451185C2 |

| ОБЪЕМНАЯ ГИДРОМАШИНА | 2011 |

|

RU2479747C1 |

| ОБЪЕМНАЯ РОТОРНАЯ МАШИНА | 2000 |

|

RU2181845C2 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 3712081 A, 23.01.1973 | |||

Авторы

Даты

2014-09-10—Публикация

2013-05-23—Подача