Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к способам и системам для получения углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как углеводородные пласты (например, пластов битуминозных песков).

Уровень техники

Углеводороды, получаемые из подземных пластов, часто используются в качестве энергетических ресурсов, в качестве сырья и в качестве потребительских продуктов. Озабоченность по поводу истощения существующих углеводородных ресурсов и озабоченность по поводу снижения в целом качества производимых углеводородов привели к разработке способов более эффективных добычи, переработки и/или применения имеющихся углеводородных ресурсов. Для извлечения углеводородных материалов из подземных пластов могут использоваться процессы in situ. С целью обеспечения более легкого удаления углеводородного материала из подземного пласта может потребоваться изменение химических и/или физических свойств углеводородного материала в подземном пласте. Химические и физические изменения могут включать в себя реакции in situ, результатом которых становятся удаляемые флюиды, изменения состава, изменения растворимости, изменения плотности, фазовые изменения и/или изменения вязкости углеводородного материала в пласте. Флюидом может быть (но без ограничения этим) газ, жидкость, эмульсия, суспензия и/или поток твердых частиц, которые имеют характеристики текучести, подобные характеристикам текучести потока жидкости.

Большие залежи тяжелых углеводородов (тяжелой нефти и/или смолы), содержащиеся в относительно проницаемых пластах (например, в битуминозных песках) находятся в Северной Америке, Южной Америке, Африке и Азии. Смолу можно добывать открытым способом и превращать в более легкие углеводороды типа сырой нефти, лигроина, керосина и/или газойля. С помощью проводимых на поверхности процессов дробления можно дополнительно отделять битум от песка. Отделенный битум может быть превращен в легкие углеводороды с использованием традиционных нефтезаводских способов. Добыча и повышение качества битуминозного песка, как правило, значительно более дороги, чем производство легких углеводородов из традиционных нефтяных коллекторов.

Производство углеводородов in situ из битуминозного песка может производиться с помощью нагрева пласта и/или закачки в него газа. В патентах США №№5211230 (Ostapovich et al.) и 5339897 (Leaute) описаны горизонтальные добывающие скважины, расположенные в нефтеносных коллекторах. Для закачки окислительного газа в коллектор с целью сжигания in situ могут использоваться вертикальные трубопроводы.

В патенте США №2780450 (Ljugstrom) описан нагрев битуминозных геологических пластов in situ с целью превращения или крекинга жидкого смолообразного вещества в нефти или газы.

В патенте США №4597441 (Ware et al.) описано одновременное воздействие на нефть в коллекторе теплом и водородом. Гидрогенизация может усилить извлечение нефти из коллектора.

В патенте США №№5046559 (Glandt) и 5060726 (Glandt et al.) описан подогрев частей пластов битуминозного песка между нагнетательными скважинами и добывающими скважинами. Для добычи углеводородов из добывающих скважин в пласт из нагнетательных скважин может закачиваться водяной пар.

Как было сказано выше, предпринимаются значительные усилия для разработки способов и систем для экономичной добычи углеводородов, водорода и/или других продуктов из углеводородсодержащих пластов. Однако в настоящее время все еще имеется много углеводородсодержащих пластов, из которых невозможно экономично добывать углеводороды, водород и/или другие продукты. Например, при добыче углеводородов из подземных пластов в пласте могут образовываться кокс и/или остаточные углеводороды. Добыча и переработка кокса и/или остаточных углеводородов не могут производиться экономично. Следовательно, все еще существует потребность в улучшенных способах и системах для экономичной добычи из углеводородсодержащих пластов углеводородов, водорода и/или других продуктов.

Раскрытие изобретения

Описанные в заявке варианты осуществления относятся в целом к системам и способам обработки подземных пластов.

Настоящее изобретение предлагает выгодный способ обработки углеводородсодержащих пластов, который включает в себя: подачу тепла к первой части пласта от множества нагревателей в этой первой части, причем по меньшей мере два из нагревателей расположены в нагревательных скважинах первой части; добычу флюидов из одной или более добывающих скважин во второй части пласта, в то время как вторая часть по крайней мере частично тесно прилегает к первой части; через заданное время уменьшение или прекращение подачи тепла, подаваемого в первую часть; подачу окислительного флюида через одну или более нагревательных скважин в первой части; подачу тепла к первой части и второй части путем окисления по крайней мере некоторого количества углеводородов в первой части и перемещение флюида, нагретого в результате этого окисления, из первой части к второй части; и добычу флюидов через по меньшей мере одну из добывающих скважин во второй части, причем добытые флюиды содержат по крайней мере некоторое количество окисленных углеводородов, образующихся в первой части.

Изобретение предлагает способ обработки подземного пласта, включающий: нагрев первой части от одного или более нагревателей, расположенных в первой части; добычу углеводородов из первой части; через заданное время уменьшение или прекращение подачи тепла, подаваемого в первую часть; закачку окислительного флюида в первую часть, что обеспечивает достаточно большое повышение температуры в первой части для окисления углеводородов в первой части и в третьей части, находящейся в существенной степени под первой частью; нагрев второй части теплом, переносимым из первой части и/или третьей части, и/или от одного или более нагревателей, расположенных во второй части, так, чтобы средняя температура во второй части была равной по меньшей мере примерно 100°С, причем вторая часть расположена в существенной степени вплотную к первой части; обеспечение перетока углеводородов из второй части в первую часть и/или третью часть; уменьшение или приостановку закачки окислительного флюида в первую часть; и добычу дополнительного количества углеводородов из первой части пласта, причем эти дополнительные углеводороды включают окисленные углеводороды из первой части, по крайней мере некоторое количество углеводородов из второй части, по крайней мере некоторое количество углеводородов из третьей части пласта или их смеси, в то время как температура первой части ниже 600°С.

В изобретении предлагается способ обработки подземного пласта, включающий: добычу углеводородов из первой части и/или третьей части с помощью процесса термической обработки in situ; нагрев второй части с помощью одного или более нагревателей до средней температуры примерно 100°С, причем первая часть и третья часть отделены одна от другой второй частью; через заданное время уменьшение или прекращение подачи тепла, подаваемого в первую часть; закачку окислительного флюида в первую часть, что обеспечивает достаточно большое повышение температуры в первой части для окисления углеводородов в первой части; закачку и/или создание вытесняющего флюида и/или окислительного флюида в третьей части, что заставляет некоторое количество углеводородов перемещаться из третьей части через вторую часть к первой части углеводородного слоя; уменьшение или приостановку закачки окислительного флюида в первую часть; и добычу дополнительного количества углеводородов и/или синтез-газа, содержащих по крайней мере некоторое количество углеводородов, из второй и третьей частей пласта.

В изобретении предлагается способ обработки подземного пласта, включающий: добычу по меньшей мере одной трети углеводородов из первой части с помощью процесса термической обработки in situ, при которой средняя температура первой части ниже 350°С; закачку окислительного флюида в первую часть, что обеспечивает достаточно большое повышение средней температуры в первой части для окисления углеводородов в первой части и повышает при этом среднюю температуру в первой части выше 350°С; и закачку тяжелого углеводородного флюида в первую часть с образованием разбавителя и/или вытесняющего флюида, причем этот тяжелый углеводородный флюид содержит один или более конденсируемых углеводородов.

В других вариантах осуществления отличительные признаки отдельных вариантов осуществления могут быть объединены с отличительными признаками любых других вариантов осуществления.

В других вариантах осуществления обработка подземного пласта производится с использованием любых описанных в заявке способов и/или систем.

В других вариантах осуществления к отдельным, описанным в заявке вариантам осуществления могут быть добавлены дополнительные признаки.

Краткое описание чертежей

Преимущества настоящего изобретения могут стать очевидными специалистам в данной области благодаря следующему детальному описанию со ссылками на сопровождающие чертежи, из которых:

фиг.1 - схематический вид варианта осуществления части обработочной системы in situ, предназначенной для обработки углеводородсодержащего пласта.

фиг.2 - схематическое изображение одного из вариантов осуществления первой стадии обработки пласта битуминозных песков нагревателями;

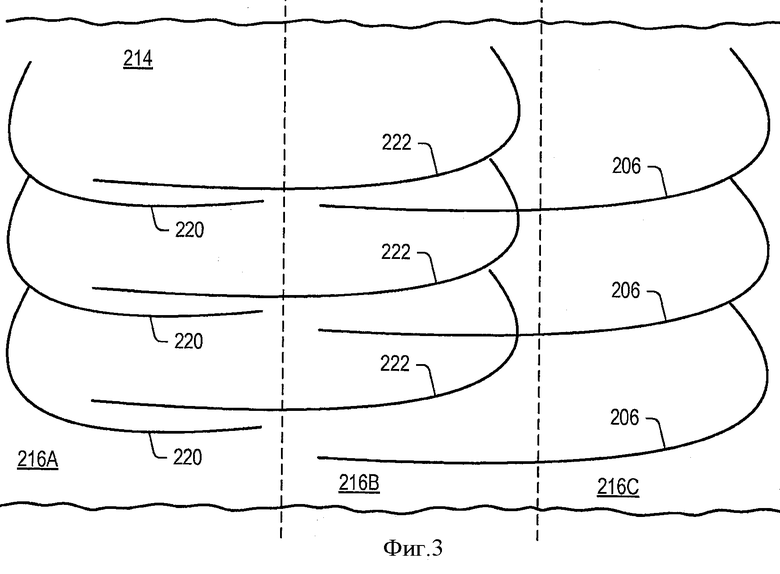

фиг.3 - схематическое изображение одного из вариантов осуществления второй стадии обработки пласта битуминозных песков путем закачки флюида и окисления;

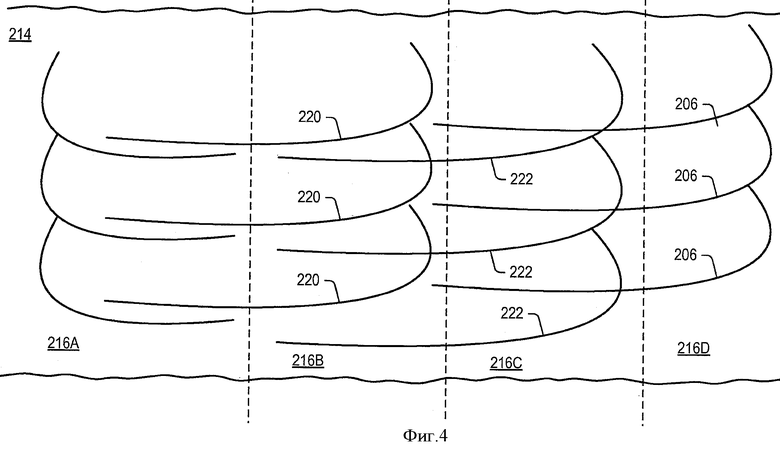

фиг.4 - схематическое изображение одного из вариантов осуществления третьей стадии обработки пласта битуминозных песков путем закачки флюида и окисления;

фиг.5 - вид сбоку, представляющий первую стадию одного из вариантов осуществления обработки частей в подземном пласте нагревателями, окислением и/или закачкой флюида;

фиг.6 - вид сбоку, представляющий вторую стадию одного из вариантов осуществления обработки частей в подземном пласте нагревателями, окислением и/или закачкой флюида;

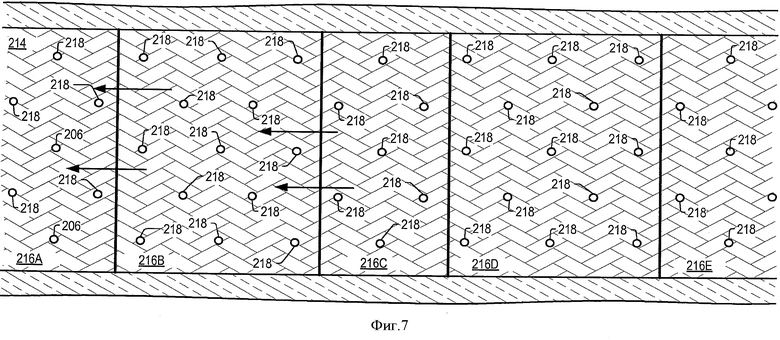

фиг.7 - вид сбоку, представляющий один из вариантов осуществления обработки частей в подземном пласте нагревателями, окислением и/или закачкой флюида;

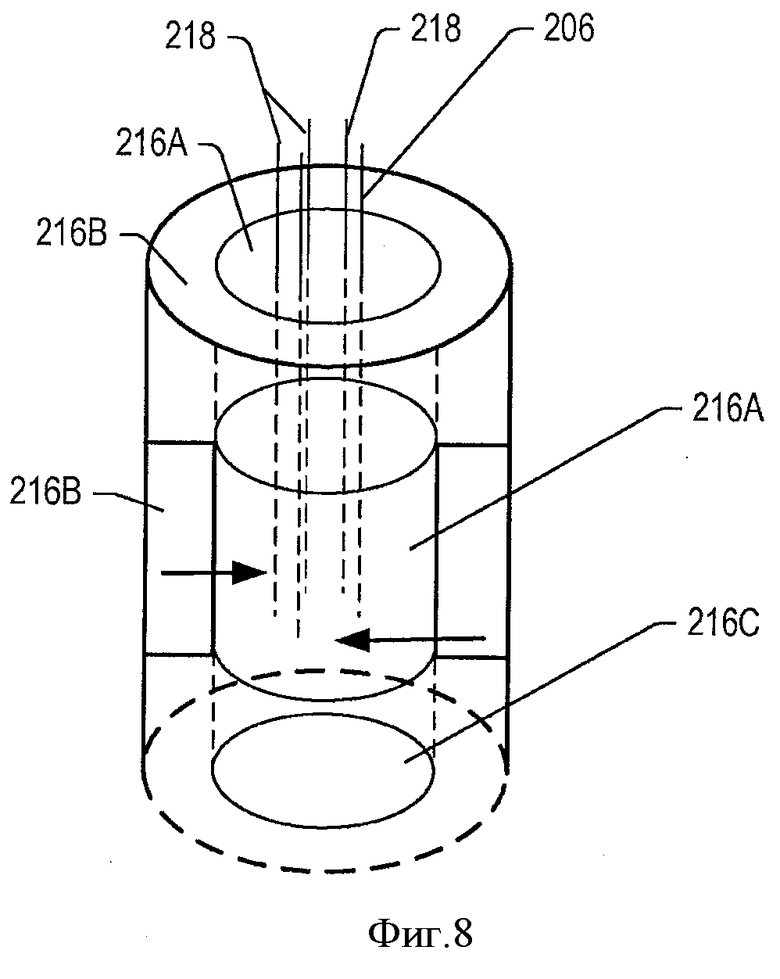

фиг.8 - изображение одного из вариантов осуществления обработки подземного пласта с использованием цилиндрической схемы;

фиг.9 - изображение одного из вариантов осуществления обработки множества частей подземного пласта по прямоугольной схеме;

фиг.10 - схематический вид сверху схемы, изображенной на фиг.9.

Хотя изобретение может иметь различные модификации и альтернативные формы, его конкретные варианты осуществления показаны с помощью примера и чертежей и могут здесь быть описаны детально. Чертежи могут не быть соразмерными. Следует иметь, однако, в виду, что чертежи и их подробное описание не предусмотрены для ограничения изобретение конкретной раскрытой формой, но, напротив, изобретение предполагает охват всех модификаций, эквивалентов и альтернатив настоящего изобретения, определенных прилагаемой формулой изобретения.

Осуществление изобретения

Приведенное ниже описание относится в целом к системам и способам обработки углеводородов в пластах. Такие пласты могут обрабатываться с целью добычи углеводородных продуктов, водорода и других продуктов.

Под «API-плотностью» подразумевается API-плотность при 15,5°С (60°F) API-плотность определяют по методу ASTM D6822 или по методу ASTM D1298.

«Конденсируемыми углеводородами» являются углеводороды, которые конденсируются при 25°С и одной атмосфере абсолютного давления. Конденсируемые углеводороды могут включать в себя смесь углеводородов с числом атомов углерода более 4. «Неконденсируемыми углеводородами» являются углеводороды, которые не конденсируются при 25°С и одной атмосфере абсолютного давления. Неконденсируемые углеводороды могут включать в себя углеводороды с числом атомов углерода менее 5.

«Крекинг» подразумевает процесс, включающий декомпозицию и молекулярную рекомбинацию органических соединений, в результате которых образуется большее число молекул, чем было изначально. При крекинге протекает ряд реакций, сопровождаемых переносом атома водорода между молекулами. Например, лигроин может претерпевать реакцию термического крекинга, в результате которого образуются этен и Н2.

«Давлением флюида» является давление, которое флюид развивает в пласте. «Литостатическим давлением» (иногда называемым «литостатическим напряжением») является давление в пласте, равное весу на единицу площади вышележащей массы породы. «Гидростатическим давлением» является давление в пласте, создаваемое столбом воды.

«Пласт» включает в себя один или более углеводородсодержащих слоев, один или более неуглеводородных слоев, покрывающий слой и/или подстилающий слой. Выражение «углеводородные слои» относится к слоям в пласте, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородный материал и углеводородный материал. «Покрывающий слой» и/или «подстилающий слой» включают в себя один или более разных типов непроницаемых материалов. Например, покрывающий слой и/или подстилающий слой могут включать скальную породу, сланец, аргиллит или влажный/плотный карбонат. В некоторых вариантах осуществления процессов термической обработки in situ покрывающий слой и/или подстилающий слой включают углеводородсодержащий слой или углеводородсодержащие слои, которые относительно непроницаемы и не подвергаются действию температуры во время проведения термической обработки in situ, результатом которой являются значительные изменения характеристик углеводородсодержащих слоев покрывающего слоя и/или подстилающего слоя. Например, покрывающий слой может содержать сланец или аргиллит, но покрывающий слой нельзя нагревать до температур пиролиза в процессе термической обработки in situ. В некоторых случаях покрывающий слой и/или подстилающий слой могут быть до некоторой степени проницаемыми.

Под "пластовыми флюидами" подразумеваются текучие среды, которые присутствуют в пласте и могут включать в себя пиролизный флюид, синтез-газ, подвижные флюиды, флюиды и воду (водяной пар). Пластовые флюиды могут включать в себя как углеводородные флюиды, так и неуглеводородные флюиды. Выражение "подвижный флюид" относится к флюидам в углеводородсодержащем пласте, которые приобрели текучесть в результате термической обработки пласта. Под "добытыми флюидами" подразумеваются флюиды, извлеченные из пласта.

"Тепловым источником" является любая система для подачи тепла в по крайней мере какую-либо часть пласта в основном путем контактного и/или радиационного теплопереноса. Тепловым источником могут быть, например, электронагреватели типа изолированного проводника, удлиненного элемента и/или проводника, расположенного в кабелепроводе. Нагревателем могут также быть системы, которые производят тепло за счет сжигания топлива вне пласта или в пласте. Этими системами могут быть наземные горелки, скважинные газовые горелки, беспламенные рассредоточенные комбустеры и естественные рассредоточенные комбустеры. В некоторых вариантах осуществления тепло, подаваемое или произведенное в одном или более тепловых источниках, может быть получено от других источников энергии. Другие источники энергии могут нагревать пласт непосредственно либо же их энергия может передаваться теплоносителю, который непосредственно или опосредованно нагревает пласт. Следует иметь в виду, что в одном или более тепловых источниках, которые подают тепло в пласт, могут использоваться различные источники энергии. Так, например, для данного пласта некоторые тепловые источники могут подавать тепло от электронагревателей сопротивления, некоторые тепловые источники могут подавать тепло сгорания, а некоторые тепловые источники могут подавать тепло от одного или более других источников энергии (например, химических реакций, солнечной энергии, энергии ветра, биомассы или других источников возобновляемой энергии). Химической реакцией может быть экзотермическая реакция (например, реакция окисления). Тепловым источником может также быть нагреватель, который передает тепло в зону вблизи и/или окружающую место нагрева, например нагревательная скважина.

"Нагреватель" представляет собой любую систему или тепловой источник для подачи тепла в скважину или в область вблизи ствола скважины. Нагревателями могут быть, но не ограничиваясь ими, электронагреватели, горелки, камеры сгорания, которые реагируют с материалом в пласте или материалом, полученным из пласта, и/или их комбинации.

«Тяжелые углеводороды» являются вязкими углеводородными жидкостями. Тяжелые углеводороды могут включать в себя очень вязкие углеводородные жидкости, такие как тяжелая нефть, смола и/или асфальт. Тяжелые углеводороды могут содержать как углерод и водород, так и в меньших концентрациях серу, кислород и азот. В тяжелых углеводородах могут также присутствовать в следовых количествах и другие элементы. Тяжелые углеводороды могут классифицироваться по плотности в градусах API. Обычно тяжелые углеводороды имеют плотность ниже приблизительно 20°. Тяжелая нефть, например, обычно имеет плотность около 10-20°, в то время как смола обычно имеет плотность ниже приблизительно 10°. Вязкость тяжелых углеводородов обычно выше, чем примерно 100 сП при 15°С. Тяжелые углеводороды могут содержать ароматические или другие сложные циклические углеводороды.

Тяжелые углеводороды могут находиться в относительно проницаемом пласте. Относительно проницаемый пласт может содержать тяжелые углеводороды, захваченные, например, песком или карбонатом. "Относительно проницаемый" определяется (в отношении пласта или его части) как средняя проницаемость, равная 10 миллидарси или более (например, 10 или 100 миллидарси). "Относительно низкая проницаемость" определяется (в отношении пласта или его части) как средняя проницаемость, равная менее чем примерно 10 миллидарси. Один дарси приблизительно равен 0,99 квадратным микрометрам. Непроницаемый слой обычно имеет проницаемость менее чем примерно 0,1 миллидарси.

Определенные типы слоев, которые включают в себя тяжелые углеводороды, могут также включать (но не ограничиваясь ими) природные минеральные воски или природные асфальтиты. «Природные минеральные воски» обычно встречаются в по существу трубчатых жилах, которые могут иметь ширину в несколько метров, иметь длину в несколько километров и сотни метров в глубину. «Природные асфальтиты» включают в себя твердые углеводороды ароматического состава и обычно встречаются в больших жилах. Извлечение in situ углеводородов из пластов, таких как минеральные воски и природные асфальтиты, может включать расплавление с образованием жидких углеводородов и/или добычу углеводородов из пластов в виде растворов.

«Углеводороды» определяются в общем случае как молекулы, образованные преимущественно атомами углерода и водорода. Углеводороды могут также включать другие элементы, например (но не ограничиваясь ими) галогены, металлические элементы, азот, кислород и/или серу. Углеводороды могут быть (но не ограничиваясь ими) керогеном, битумом, пиробитумом, нефтями, природными минеральными восками и асфальтитами. Углеводороды могут находиться внутри или непосредственно примыкать к минеральным матрицам в земле. Матрицами могут быть (но не ограничиваясь ими) осадочная порода, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. "Углеводородные флюиды" представляют собой флюиды, которые содержат углеводороды. Углеводородные флюиды могут включать, захватывать или быть захваченными неуглеводородными флюидами, например водородом, азотом, оксидом углерода, диоксидом углерода, сероводородом, водой и аммиаком.

«Процесс конверсии in situ» представляет собой процесс нагрева углеводородсодержащего пласта от тепловых источников с целью повышения температуры по крайней мере части пласта выше температуры пиролиза, в результате чего в пласте образуется пиролизный флюид.

«Процесс тепловой обработки in situ» представляет собой процесс нагрева углеводородсодержащего пласта от тепловых источников с целью повышения температуры по крайней мере части пласта выше некоторой температуры, что приводит к возникновению подвижного флюида, висбрекингу и/или пиролизу углеводородсодержащего материала, так что в пласте образуются подвижные флюиды, флюиды висбрекинга и/или флюиды пиролиза.

«Пиролиз» представляет собой разрыв химических связей в результате воздействия тепла. Например, пиролиз может включать в себя превращение какого-либо соединения в одно или более других веществ только за счет тепла. Чтобы вызвать пиролиз, тепло может подаваться в какую-либо секцию или часть пласта.

"Наложение тепла" подразумевает подачу тепла от двух или более тепловых источников к выбранному участку пласта таким образом, чтобы тепловые источники влияли на температуру пласта в по меньшей мере одном месте между тепловыми источниками.

«Пласт битуминозных песков» представляет собой пласт, в котором углеводороды присутствуют преимущественно в форме тяжелых углеводородов и/или смолы, захваченной в минеральном зернистом каркасе или другой принимающей литологии (например, песке или карбонате). Примеры пластов битуминозных песков включают такие пласты, как пласт в районе Атабаска, пласт в Кросмонте и пласт в районе Пис ривер (все три в провинции Альберта, Канада) и пласт в районе Фаха-дель-Ориноко (Венесуэла).

"Толщина" слоя подразумевает толщину поперечного сечения слоя, где поперечное сечение перпендикулярно лицевой поверхности слоя.

«Обогащение» подразумевает повышение качества углеводородов. Например, обогащение тяжелых углеводородов может привести к увеличению API-плотности тяжелых углеводородов.

«Висбрекинг» относится к распутыванию молекул во флюиде во время термической обработки и/или разрыв больших молекул на меньшие во время термической обработки, что приводит к снижению вязкости флюида.

С целью получения множества разных продуктов пласт может быть обработан различными способами. Для обработки пласта во время термической обработки in situ могут использоваться разные стадии или процессы. В некоторых вариантах осуществления одну или более секций пласта разрабатывают с использованием раствора, удаляя из этих секций растворимые минералы. Извлечение минералов в виде раствора может проводиться до, во время и/или после проведения процесса термической обработки in situ. В некоторых вариантах осуществления средняя температура одной или более секций, в которых осуществляют разработку с использованием раствора, может поддерживаться ниже примерно 120°С.

В некоторых вариантах осуществления одну или более секций пласта нагревают с целью удаления воды из этих секций и/или для удаления из этих секций метана и других летучих углеводородов. В некоторых вариантах осуществления во время удаления воды и летучих углеводородов средняя температура может быть повышена от температуры окружающей среды до температуры ниже примерно 220°С.

В некоторых вариантах осуществления одну или более секций пласта нагревают до температур, которые обеспечивают перемещение и/или висбрекинг углеводородов в пласте. В некоторых вариантах осуществления среднюю температуру одной или более секций пласта повышают до температур подвижности углеводородов в секциях (например, до температуры в пределах от 100 до 250°С, от 120 до 240°С или от 150 до 230°С).

В некоторых вариантах осуществления одну или более секций пласта нагревают до температур, которые обеспечивают пиролизные реакции в пласте. В некоторых вариантах осуществления средняя температура может быть повышена до температур пиролиза углеводородов в секциях (например, до температуры в пределах от 230 до 900°С, от 240 до 400°С или от 250 до 350°С).

Нагрев углеводородсодержащего пласта с помощью множества тепловых источников может привести к установлению тепловых градиентов вокруг тепловых источников, которые повышают температуру углеводородов в пласте до заданных значений при заданных скоростях нагрева. Скорость повышения температуры в диапазоне температур подвижности углеводородов и/или в диапазоне температур пиролиза для целевых продуктов может повлиять на качество и количество пластовых флюидов, добываемых из углеводородсодержащего пласта. Медленное повышение температуры пласта в диапазоне температур подвижности и/или в диапазоне температур пиролиза может обеспечить добычу из пласта высококачественных, обладающих высокой API-плотностью углеводородов. Медленное повышение температуры пласта в диапазоне температуры подвижности углеводородов и/или в диапазоне температур пиролиза может обеспечить извлечение в качестве углеводородного продукта большого количества находящихся в пласте углеводородов.

В некоторых вариантах осуществления термической обработки in situ вместо медленного повышения температуры в каком-либо температурном диапазоне одну из частей пласта нагревают до какой-либо заданной температуры. В некоторых вариантах осуществления заданная температура равна 300, 325 или 350°С. В качестве заданной температуры могут быть выбраны и другие температуры.

Наложение тепла от тепловых источников позволяет относительно быстро и эффективно устанавливать в пласте заданную температуру. Чтобы поддерживать температуру в пласте на заданном уровне можно регулировать поступление в пласт энергии от тепловых источников.

Продукты разжижения до текучего состояния и/или продукты пиролиза могут добываться из пласта через добывающие скважины. В некоторых вариантах осуществления среднюю температуру одной или более секций поднимают до температуры подвижности углеводородов и добывают углеводороды через добывающие скважины. После того как обусловленная подвижностью добыча уменьшится ниже установленного значения, средняя температура одной или более секций может быть поднята до температур пиролиза. В некоторых вариантах осуществления температуру одной или более секций поднимают до температур пиролиза без осуществления значительной добычи до тех пор, пока не будут достигнуты температуры пиролиза. Пластовые флюиды, включая продукты пиролиза, могут добываться через добывающие скважины.

В некоторых вариантах осуществления температуру одной или более секций поднимают до температур, достаточных для того, чтобы обеспечить добычу синтез-газа после разжижения до состояния текучести и/или пиролиза. В некоторых вариантах осуществления температуру углеводородов повышают в достаточной степени для того, чтобы обеспечить образование синтез-газа без проведения значительной добычи до тех пор, пока не будут достигнуты температуры, достаточные для обеспечения образования синтез-газа. Например, синтез-газ может образовываться в пределах температур от примерно 400 до примерно 1200°С, от примерно 500 до примерно 1100°С или от примерно 550 до примерно 1000°С. Образующий синтез-газ флюид (например, водяной пар и/или воду) можно вводить в секции для генерирования там синтез-газа. Синтез-газ можно добывать из добывающих скважин.

Горная разработка с помощью раствора, извлечение летучих углеводородов и воды, разжижение до состояния текучести углеводородов, пиролиз углеводородов, генерирование синтез-газа и/или другие процессы могут проводиться во время процесса термической обработки in situ. В некоторых вариантах осуществления некоторые процессы проводятся после процесса термической обработки in situ. В число таких процессов могут входить (но не ограничиваясь ими) рекуперация тепла из обработанных секций, сохранение флюидов (например, воды и/или углеводородов) в предварительно обработанных секциях и/или связывание диоксида углерода в предварительно обработанных секциях.

На фиг.1 приведен схематический вид варианта осуществления части системы термической обработки in situ для обработки углеводородсодержащего пласта. Система термической обработки in situ может включать в себя барьерные скважины 200. Барьерные скважины используются для создания барьера вокруг обрабатываемого участка. Барьер препятствует потоку флюидов к обрабатываемому участку и/или из него. Барьерными скважинами могут быть (но не ограничиваются ими) обезвоживающие скважины, вакуумные скважины, захватывающие скважины, нагнетательные скважины, растворные скважины, замораживающие скважины или их комбинации. В некоторых вариантах осуществления барьерными скважинами 200 являются обезвоживающие скважины. Обезвоживающие скважины могут удалять жидкую воду и/или препятствовать поступлению жидкой воды в часть предназначенного для нагрева пласта или в нагреваемый пласт. В приведенном на фиг.1 варианте осуществления барьерные скважины 200 показаны проходящими только вдоль одной стороны тепловых источников 202, но барьерные скважины могут опоясывать все используемые тепловые источники 202, либо использоваться для нагрева обрабатываемого участка пласта.

Тепловые источники 202 помещают в по крайней мере часть пласта. Тепловыми источниками 202 могут быть нагреватели, такие как изолированные проводники, проводники в проводящих нагревателях, горелки на поверхности, беспламенные рассредоточенные камеры сгорания и/или естественные рассредоточенные камеры сгорания. Тепловыми источниками 202 могут быть и другие типы нагревателей. Для нагрева углеводородов в пласте тепловые источники 202 подают тепло по крайней мере к части пласта. Энергия может подводиться к тепловым источникам 202 по подводящим линиям 204. Подводящие линии 204 могут быть структурно разными в зависимости от типа теплового источника или тепловых источников, используемых для нагревания пласта. Подводящие линии 204 для тепловых источников могут пропускать электричество для электронагревателей, могут транспортировать топливо для камер сгорания, либо же могут транспортировать циркулирующую в пласте теплообменную текучую среду. В некоторых вариантах осуществления электричество для процесса термической обработки in situ подается от атомной электростанции или от атомных электростанций. Использование энергии атомных электростанций позволяет снизить или устранить выбросы диоксида углерода при процессе термической обработки in situ.

Добывающие скважины 206 используются для удаления из пласта пластового флюида. В некоторых вариантах осуществления добывающая скважина 206 включает в себя какой-либо тепловой источник. Тепловой источник в добывающей скважине может нагревать одну или более частей пласта в добывающей скважине или вблизи нее. В некоторых вариантах осуществления процесса обработки in situ количество тепла, подаваемого в пласт от добывающей скважины с одного метра добывающей скважины меньше количества тепла, подаваемого в пласт тепловым источником, который нагревает пласт, в расчете на один метр теплового источника.

В некоторых вариантах осуществления тепловой источник в добывающей скважине 206 позволяет удалять из пласта паровую фазу пластовых флюидов. Обеспечение нагрева в или через добывающую скважину может: (1) препятствовать конденсации и/или возврату флегмы добываемого флюида, когда этот добываемый флюид движется в добывающей скважине вблизи покрывающего слоя; (2) увеличивать поступление тепла в пласт; (3) повышать скорость добычи из добывающей скважины по сравнению с добывающей скважиной без теплового источника; (4) препятствовать конденсации соединений с большим числом атомов углерода (С6 и выше) в добывающей скважине; и/или (5) повышать проницаемость пласта в добывающей скважине или вблизи нее.

Подземное давление в пласте может соответствовать создаваемому в пласте давлению флюида. При повышении температур в нагретой части пласта давление в нагретой части может возрастать в результате теплового расширения флюидов, повышенного образования флюидов и испарения воды. Регулирование скорости вывода флюидов из пласта может позволить контролировать давление в пласте. Давление в пласте может определяться в нескольких разных участках, вблизи или в самих добывающих скважинах, вблизи или в самих тепловых источниках, или в мониторинговых скважинах.

В некоторых углеводородсодержащих пластах добычу углеводородов из пласта задерживают до тех пор, пока по крайней мере некоторая часть углеводородов в пласте не окажется подвижной и/или не подвергнется пиролизу. Пластовый флюид можно добывать из пласта тогда, когда пластовый флюид соответствует заданному качеству. В некоторых вариантах осуществления заданное качество включает API-плотность, равную по меньшей мере 15, 20, 25, 30 или 40°. Задержка добычи до тех пор, пока по крайней мере некоторая часть углеводородов не окажется подвижной и/или не подвергнется пиролизу, может повысить превращение тяжелых углеводородов в легкие углеводороды. Задержка начала добычи может минимизировать добычу из пласта тяжелых углеводородов. Добыча значительных количеств тяжелых углеводородов может потребовать дорогостоящего оборудования и/или уменьшить срок службы добывающего оборудования.

После достижения температур подвижности или пиролиза и начала добычи из пласта давление в пласте можно менять с целью изменения и/или регулирования состава добытого пластового флюида, регулирования содержания конденсируемого флюида по отношению к неконденсируемому флюиду в пластовом флюиде и/или регулирования API-плотности добываемого пластового флюида. Например, снижение давления может иметь результатом добычу большего количества конденсируемого компонента флюида. Конденсируемый компонент флюида может иметь большую долю олефинов.

В некоторых вариантах осуществления процесса термической обработки in situ давление в пласте можно поддерживать достаточно высоким, чтобы стимулировать добычу пластового флюида с API-плотностью выше 20°. Поддержание повышенного давления в пласте может препятствовать оседанию пласта под давлением во время термической обработки in situ. Поддержание повышенного давления может уменьшить или устранить необходимость компримирования пластовых флюидов на поверхности с целью отправки этих флюидов в сборных трубопроводах на обработочные устройства.

Поддержание повышенного давления в нагретой части пласта может неожиданным образом позволить добывать большие количества углеводородов повышенного качества с относительно низким молекулярным весом. Можно поддерживать такое давление, при котором добываемый пластовый флюид имел бы минимальное количество соединений с числом атомов углерода бóльшим заданного. Заданное число атомов углерода может быть в пределах от до 25, до 20, до 12 или до 8. Некоторое количество соединений с большим числом атомов углерода может быть захвачено паром в пласте и может быть вынесено из пласта с паром. Поддержание повышенного давления в пласте может препятствовать вынесению паром соединений с большим числом атомов углерода и/или многоядерных углеводородных соединений. Соединения с большим числом атомов углерода и/или многоядерные углеводородные соединения могут оставаться в жидкой фазе в пласте в течение значительных периодов времени. Эти значительные периоды времени могут обеспечить соединениям достаточно времени для того, чтобы быть подвергнутыми пиролизу с образованием соединений с меньшим числом атомов углерода.

Пластовый флюид, добытый из добывающих скважин 206, может транспортироваться по сборному трубопроводу 208 к обработочным устройствам 210. Пластовые флюиды могут также выводиться из тепловых источников 202. Например, флюид может выводиться из тепловых источников 202 с целью регулирования давления в пласте по соседству с тепловыми источниками. Флюид, выводимый из тепловых источников 202, может транспортироваться через систему труб или трубопровод непосредственно к обработочным устройствам 210. В число обработочных устройств 210 могут входить разделительные установки, реакционные установки, облагораживающие установки, топливные элементы, турбины, емкости-хранилища и/или другие системы и установки для переработки добытых пластовых флюидов. Обработочные устройства могут производить моторное топливо из по крайней мере части добытых из пласта углеводородов. В некоторых вариантах осуществления моторным топливом является ракетное топливо.

В некоторых вариантах осуществления подземный пласт обрабатывается постадийно. Обработка может быть инициирована электрическим нагревом с последующим нагревом, поступающим от окисления углеводородов и вывода из пласта горячего газа. Углеводороды (например, тяжелые углеводороды и/или битум) могут перемещаться из одной части пласта в другую, где происходит добыча углеводородов из пласта. При использовании комбинации нагревателей, окислительного флюида и/или вытесняющего флюида общее время, необходимое для инициирования добычи из пласта, может быть уменьшено по сравнению с временем, необходимым для инициирования добычи из пласта с использованием по отдельности нагревателей и/или процессов вытеснения. Путем регулирования скорости закачки окислительного флюида и/или закачки вытесняющего флюида в сочетании с нагревом с помощью нагревателей можно добиться относительно равномерного распределения температуры в секциях (частях) подземного пласта.

Способ обработки углеводородсодержащего пласта нагревателями в сочетании с окислительным флюидом может включать в себя подачу тепла к первой части пласта от множества нагревателей, расположенных в нагревательных скважинах в первой части. Флюиды могут добываться через одну или более добывающих скважин во второй части пласта, которая в значительной степени примыкает к первой части. Через некоторое заданное время подача тепла к первой части может быть уменьшена или прекращена. Окислительный флюид может подаваться через одну или более нагревательных скважин в первой части. Тепло может подаваться к первой части и второй части путем окисления по крайней мере некоторой части углеводородов в первой части. Флюиды могут добываться через по меньшей мере одну из добывающих скважин во второй части. Флюиды могут включать в себя по крайней мере некоторое количество окисленных углеводородов. Моторное топливо может производиться из углеводородов, добываемых из первой и/или второй [части] пласта.

На фиг.2 дается схематическое представление варианта осуществления первой стадии обработки пласта битуминозных песков электронагревателями. Углеводородный слой 214 может быть разделен на секцию 216А и 216В. Нагреватели 218 могут помещаться в секции 216А. Добывающие скважины 206 могут помещаться в секции 216В. В некоторых вариантах осуществления добывающие скважины 206 продолжаются в секции 216А.

Нагреватели 218 могут использоваться для нагрева и обработки частей секции 216А путем контактного, конвекционного и/или радиационного теплопереноса. Например, нагреватели 218 могут придать подвижность, подвергать висбрекингу и/или пиролизу углеводороды в секции 216А. Добывающие скважины 206 могут использоваться для добычи подвижных, подвергнутых висбрекингу и/или пиролизу углеводородов из секции 216А.

На фиг.3 дается схематическое представление варианта осуществления второй стадии обработки пласта битуминозных песков путем закачки и окисления флюида. После извлечения по крайней мере некоторого количества углеводородов из секции 216А (в частности, большей части углеводородов в этой секции или почти всех добываемых в этой секции углеводородов) нагревательные скважины в секции 216А могут быть превращены в нагнетательные скважины 220. В некоторых вариантах осуществления нагревательные скважины являются открытыми стволами под покрывающим слоем. В некоторых вариантах осуществления нагревательные скважины вначале вставляются в стволы, включающие в себя перфорированные кожухи. В некоторых вариантах осуществления нагревательные скважины перфорируют с использованием перфораторов после завершения нагрева от нагревательных скважин.

Нагнетательные скважины 220 могут использоваться для закачки в пласт окислительного флюида (например, воздуха, кислорода, обогащенного воздуха или других окислителей). В некоторых вариантах осуществления окисление включает в себя жидкую воду и/или водяной пар. Количество окислительного флюида можно регулировать с целью корректировки подземных схем сжигания. В некоторых вариантах осуществления с целью регулирования в пласте нагрева/добычи в пласт закачивают диоксид углерода или другие флюиды. Окислительный флюид может окислять (сжигать) или как-либо по иному реагировать с оставшимися в пласте углеводородами (например, коксом). Вода в окислительном флюиде может реагировать с коксом и/или углеводородами в горячем пласте, в результате чего в пласте образуется синтез-газ. Добывающие скважины 206 в секции 216В могут быть превращены в нагревательные/газообразующие скважины 222. Нагревательные/газообразующие скважины 222 могут использоваться для добычи из пласта газов окисления и/или продуктов синтез-газа. Добыча горячих газов окисления и/или синтез-газа через нагревательные/газообразующие скважины 222 в секции 216В может нагревать секцию до более высоких температур, в результате чего углеводороды в этой секции мобилизуются, подвергаются висбрекингу и/или пиролизу. Добывающие скважины 206 в секции 216С могут использоваться для добычи из секции 216В подвижных, подвергнутых висбрекингу и/или пиролизу углеводородов.

В некоторых вариантах осуществления давление закачанных флюидов и давление в пласте регулируют с целью контроля нагрева в пласте. Давление в пласте можно контролировать регулированием скорости добычи флюидов из пласта (например, скорости добычи газов окисления и/или продуктов синтез-газа из нагревательных/газообразующих скважин 222). Нагрев в пласте можно регулировать таким образом, чтобы в пласте был достаточный объем углеводородов для поддержания в пласте реакций окисления. Нагрев можно регулировать таким образом, чтобы пласт около нагнетательных скважин имел температуру, которая бы обеспечивала образование желаемого синтез-газа, если в окислительный флюид входит флюид, генерирующий синтез-газ, например вода. Нагрев в пласте можно также регулировать таким образом, чтобы производилось достаточно тепла для контактного нагрева пласта с целью придания подвижности, висбрекинга и/или для пиролиза углеводородов в соседних секциях пласта.

Процесс закачки окислительного флюида и/или воды в одной секции, в результате которого в соседней секции образуются газы окисления и продукты синтез-газа для нагрева этого соседней секции и вывод облагороженных углеводородов (подвижных, подвергнутых висбрекингу и/или пиролизу углеводородов) из следующей секции, может быть продолжен в последующих секциях пласта битуминозых песков. На фиг.4, например, дано схематическое представление вариантов осуществления третьей стадии обработки пласта битуминозых песков путем закачки и окисления флюида. Газонагревательные/добывающие скважины в секции 216В превращены в нагнетательные скважины 220 для закачки воздуха и/или воды. Добывающие скважины в секции 216С превращены в добывающие скважины (например, нагревательные/газообразующие скважины 222) для добычи газов окисления и продуктов синтез-газа. Добывающие скважины 206 создают в секции 216D для вывода облагороженных углеводородов.

В некоторых вариантах осуществления после нагрева пласта нагревателями и вывода из пласта пластовых флюидов в подземном пласте остаются значительные количества остатка и/или кокса. В некоторых вариантах осуществления секции пласта включают тяжелые углеводороды типа битума, которые трудно нагревать до температуры подвижности по соседству с секциями пласта, которые обрабатываются с использованием процесса термической обработки in situ. Нагрев тяжелых углеводородов может потребовать подвода высокой энергии, большого числа нагревательных скважин и/или увеличения капитальных затрат (например, на материалы для изготовления нагревателей). Было бы ценным добывать пластовые флюиды из подземных пластов с более низкими расходами на энергию, меньшими нагревательными скважинами и/или стоимостью нагревателей при улучшенном качестве продукта и/или коэффициенте извлечения.

В некоторых вариантах осуществления способ обработки подземного пласта включает добычу по меньшей мере трети углеводородов из первой части с помощью процесса термической обработки in situ. Средняя температура первой части ниже 350°С. Окислительный флюид можно закачивать в первую часть с целью повышения средней температуры в первой части в достаточной степени для окисления углеводорода в первой части и повышения температуры в первой части до средней температуры от 350 до 700°С. В качестве разбавителя и/или вытесняющего флюида в первую часть может закачиваться тяжелый углеводородный флюид, который включает один или более конденсируемых углеводородов. В некоторых вариантах осуществления в первую часть может добавляться катализаторная система.

На фиг.5, 6 и 7 представлены виды сзади вариантов осуществления постадийной обработки подземного пласта с помощью нагревателей, окислительного флюида, катализатора и/или вытесняющего флюида. Углеводородный слой 214 может быть разделен на три или более обрабатываемых секций. В некоторых вариантах осуществления углеводородный слой 214 включает в себя пять обрабатываемых секций: секцию 216А, секцию 216В, секцию 216С, секцию 216D и секцию 216Е. Секция 216А и секция 216С могут быть смещены одна от другой в пласте по горизонтали. В некоторых вариантах осуществления одна сторона секции 216А прилегает к краю обрабатываемого участка пласта или какой-либо необработанный участок пласта остается на одной из сторон секции 216А перед тем как на противоположной стороне необработанной секции образуется такой же или отличный от него рисунок.

В некоторых вариантах осуществления секция 216А нагревается нагревателями 218 до температур пиролиза. Секция 216А может быть нагрета с целью подвижности и/или пиролиза углеводородов в этой секции. В некоторых вариантах осуществления секция 216А нагревается до средней температуры 250°С, 300°С или максимально до 350°С. Подвижные и/или подвергнутые пиролизу углеводороды могут добываться через одну или более добывающих скважин 206. После отбора из секции 216А по меньшей мере трети, значительной части или всех углеводородов температура в секции 216А может поддерживаться равной средней температуре, которая позволяет использовать эту секцию в качестве реактора и/или зоны реакции для обработки пластового флюида и/или углеводородов с наземных устройств. Использование одной или более частей пласта для обработки таких углеводородов может уменьшить или устранить необходимость в наземных устройствах, которые обрабатывают такие флюиды (например, коксовальные установки и/или установки замедленного коксования).

В некоторых вариантах осуществления нагрев и добыча углеводородов из секций 216А создает в этих секциях приемистость для флюида. После достижения приемистости для флюида в секции 216А в секцию может быть закачан окислительный флюид. Например, окислительный флюид может закачиваться в секцию 216А после того как из секции будет извлечена по меньшей мере одна треть или большая часть углеводородов. Флюид может закачиваться через нагревательные стволы, добывающие скважины 206 и/или нагнетательные скважины, расположенные в секции 216А. В некоторых вариантах осуществления нагреватели 218 продолжают подавать тепло, в то время как происходит закачивание флюида. В некоторых вариантах до или во время закачивания флюида нагреватели 218 могут быть приглушены или отключены.

Во время закачивания окислителя избыток окислителя и/или продукты окисления могут удаляться из секции 216А через одну или более добывающих скважин 206 и/или нагревательных/газообразующих скважин. В некоторых вариантах осуществления после повышения температуры пласта до заданного значения в секции 216А может вводиться второй флюид. Вторым флюидом может быть вода и/или водяной пар. Добавление второго флюида может охлаждать пласт. Например, если вторым флюидом является водяной пар и/или вода, реакции этого второго флюида с коксом и/или углеводородами являются эндотермическими и дают синтез-газ. В некоторых вариантах осуществления вместе со вторым флюидом добавляют окислительный флюид, в результате чего одновременно с эндотермическими реакциями происходит некоторое нагревание секции 216А. В некоторых вариантах осуществления секцию 216А обрабатывают с помощью чередующихся процессов добавления окислителя и второго флюида с целью нагрева пласта в течение заданных периодов времени.

В некоторых вариантах осуществления давление закачиваемых флюидов и находящейся под давлением секции 216А можно контролировать путем регулирования темпа добычи флюидов из секции (например, темпа добычи углеводородов, газов окисления и/или продуктов синтез-газа). Нагрев в секции 216А можно регулировать таким образом, чтобы достигать заданной температуры (например, температуры по меньшей мере 350°С, по меньшей мере 400°С, по меньшей мере 500°С, по меньшей мере 700°С или выше). Закачка окислительного флюида может позволить нагревать части пласта под секцией, нагреваемой нагревателями, обеспечивая тем самым нагрев пластовых флюидов в более глубоких и/или недоступных частях пласта. Контроль за теплом и нагревом в указанной секции может повысить эффективность и качество добываемых из пласта продуктов.

Во время нагрева и/или после нагрева секции 216А в секцию могут закачиваться тяжелые углеводороды с низкой экономической ценностью и/или потоки углеводородных отходов с наземных установок. Углеводороды с низкой экономической ценностью и/или потоки углеводородных отходов могут включать в себя (но не ограничиваясь ими) углеводороды, добытые во время процессов разработок открытым способом, остатки, битум и/или кубовые экстракты с разработки битумных месторождений. В некоторых вариантах осуществления в секцию 216А могут вводиться углеводороды, добываемые из секции 216А или других секций пласта. В некоторых вариантах осуществления одну или более нагревательных скважин в секции 216А превращают в нагнетательные скважины.

В результате нагрева углеводородов и/или кокса в секции 216А могут образовываться вытесняющие флюиды. Образующиеся в секции 216А вытесняющие флюиды могут включать в себя воздух, водяной пар, диоксид углерода, оксид углерода, водород, метан, пиролизованные углеводороды и/или in situ-разбавитель. В некоторых вариантах осуществления углеводородные флюиды вводят в секцию 216А до закачивания окислительного флюида и/или второго флюида. Вытесняющий флюид может создаваться в результате окисления и/или термического крекинга вводимых углеводородных флюидов.

В некоторых вариантах осуществления в пласт может закачиваться вытесняющий флюид. Для регулирования температур в секции 216А можно использовать добавление к вытесняющему флюиду окислительного флюида, водяного пара и/или воды. Добавление углеводородов в секцию 216А может, например, снизить среднюю температуру в секции 216А до значений ниже тех, которые обеспечивают крекинг вводимых углеводородов. Для повышения и/или поддержания средней температуры между 250 и 700°С или между 350 и 600°С может закачиваться окислительный флюид. Поддержание средней температуры между 250 и 700°С может обеспечить получение высококачественных углеводородов из малоценных углеводородов и/или потоков отходов. Регулирование поступления в секцию 216А углеводородов, окислительного флюида и/или вытесняющего флюида может обеспечить добычу конденсируемых углеводородов с минимальным количеством неконденсируемых газов. В некоторых вариантах осуществления регулирование поступления в секцию 216А углеводородов, окислительного флюида и/или вытесняющего флюида может обеспечить добычу больших количеств неконденсируемых углеводородов и/или водорода с минимальными количествами конденсируемых углеводородов.

В некоторых вариантах осуществления в секцию 216А вводят катализаторную систему, когда эта секция имеет заданную температуру (например, температуру по меньшей мере 350°С, по меньшей мере 400°С или по меньшей мере 500°С). В некоторых вариантах осуществления секцию нагревают после и/или во время ввода катализаторной системы. Катализаторная система может подаваться к пласту закачкой этой катализаторной системы в одну или более нагнетательных скважин и/или добывающих скважин в секции 216А. В некоторых вариантах осуществления катализаторную систему помещают в скважинных стволах вблизи секции пласта, предназначенной для обработки. Катализатор может подаваться в секцию 216А в виде суспензии и/или раствора в количестве, достаточном для того, чтобы диспергировать катализатор в этой секции. Например, катализаторная система может быть растворена в воде и/или суспендирована в эмульсии воды и углеводородов. При температуре по меньшей мере 100°С, по меньшей мере 200°С или по меньшей мере 250°С испарение воды из раствора делает возможным диспергирование катализатора в матрице скальной породы секции 216А.

Катализаторная система может включать в себя один или более катализаторов. Катализаторы могут быть катализаторами на носителе или не на носителе. В число катализаторов входят (но не ограничиваясь ими) карбонаты щелочных металлов, гидроксиды щелочных металлов, гидриды щелочных металлов, амиды щелочных металлов, сульфиды щелочных металлов, ацетаты щелочных металлов, оксалаты щелочных металлов, формиаты щелочных металлов, пируваты щелочных металлов, карбонаты щелочноземельных металлов, гидроксиды щелочноземельных металлов, гидриды щелочноземельных металлов, амиды щелочноземельных металлов, сульфиды щелочноземельных металлов, ацетаты щелочноземельных металлов, оксалаты щелочноземельных металлов, формиаты щелочноземельных металлов, пируваты щелочноземельных металлов или коммерчески доступные текучие катализаторы каталитического крекинга, доломит, алюмосиликатная катализаторная мелочь, цеолиты, цеолитная катализаторная мелочь и катализаторы, ускоряющие образование ароматических углеводородов, или их смеси.

В некоторых вариантах осуществления фракции с наземных устройств содержат в себе катализаторную мелочь. Наземными устройствами могут быть установки каталитического крекинга и/или установки гидроочистки. Упомянутые фракции могут закачиваться в секцию 216А в качестве источника катализатора для этой секции. Закачка фракций в секцию 216А может стать выгодным способом для отвода и/или облагораживания фракций по сравнению с традиционными способами отвода для фракций, содержащих катализаторную мелочь.

После закачки катализатора в секцию 216А средняя температура в этой секции может быть повышена или поддерживаться в пределах от примерно 250 до примерно 700°С, от примерно 300 до примерно 650°С или от примерно 350 до примерно 600°С с помощью закачки реакционных флюидов (например, окислительного флюида, водяного пара, воды и/или их комбинаций). В некоторых вариантах осуществления для повышения или поддержания температуры в заданных пределах могут использоваться нагреватели 218 и ввод в секцию 216А реакционных флюидов. После достижения заданной температуры в секцию 216А могут вводиться углеводородные флюиды. В некоторых вариантах осуществления катализаторную систему суспендируют в части углеводородов и вводят суспензию в секцию 216А. В некоторых вариантах осуществления часть углеводородных флюидов вводят в секцию 216А до ввода катализаторной системы. Вводимые углеводородные флюиды могут быть углеводородами в пластовом флюиде из соседней части пласта и/или малоценными углеводородами. Углеводороды могут вступать в контакт с катализаторной системой, в результате чего образуются целевые углеводороды (например, углеводороды, подвергнутые висбрекингу, крекингу, ароматические углеводороды или их смеси). Заданную температуру в секции 216А можно поддерживать включением в секции нагревателей и/или с помощью непрерывного закачивания окислительного флюида с целью инициирования экзотермических реакций, которые нагревают пласт.

В некоторых вариантах осуществления углеводороды, добытые с помощью термической и/или каталитической обработки в секции 216А, могут использоваться в качестве разбавителя и/или растворителя в этой секции. Добываемые углеводороды могут содержать ароматические углеводороды. Обогащенный ароматическими углеводородами разбавитель может разбавлять или растворять часть тяжелых углеводородов в секции 216А и/или в других секциях в пласте (например, в секциях 216В и/или 216С) и образовывать смесь. Эту смесь можно добывать из пласта (например, добывать из секций 216А и/или 216С). В некоторых вариантах осуществления смесь добывают из секции 216В. В некоторых вариантах осуществления смесь стекает в низ секции и растворяет в низу этой секции дополнительное количество углеводородов. Растворенные углеводороды могут добываться или мобилизоваться из пласта. В некоторых вариантах осуществления образовавшиеся в секции 216А флюиды (например, разбавитель, целевые продукты, окисленные продукты и/или растворенные углеводороды) могут выталкиваться в направлении к секции 216В, как показано стрелками на фиг.5, окислительным флюидом, вытесняющим флюидом и/или вновь образованным вытесняющим флюидом.

В некоторых вариантах осуществления температуры в секции 216А и образование вытесняющего флюида в секции 216А повышают давление секции 216А, в результате чего вытесняющий флюид выталкивает флюиды через секцию 216В в секцию 216С. Горячие флюиды, перетекающие из секции 216А в секцию 216В, могут плавить, растворять, подвергать висбрекингу и/или крекингу флюиды в секции 216В в достаточной степени для того, чтобы дать возможность этим флюидам перемещаться к секции 216С. В секции 216С флюиды могут быть облагорожены и/или выведены через добывающие скважины 206.

В некоторых вариантах осуществления часть катализаторной системы из секции 216А поступает в секцию 216В и/или секцию 216С и контактирует с флюидами в этих секциях. Контактирование катализатора с пластовыми флюидами в [секции] 216В и/или секции 216С может привести к образованию углеводородов с более низкой API-плотностью, чем у подвижных флюидов.

Флюидная смесь, образовавшаяся в результате контакта углеводородов, пластового флюида и/или подвижных флюидов с катализаторной системой, может добываться из пласта. Жидкая углеводородная часть флюидной смеси может иметь API-плотность от 10 до 25°, от 12 до 23° или от 15 до 20°. В некоторых вариантах осуществления образующаяся смесь содержит до 0,25 г ароматики на 1 г суммы углеводородов. В некоторых вариантах осуществления образующаяся смесь включает в себя некоторое количество катализаторов и/или отработавших катализаторов.

В некоторых вариантах осуществления в результате контактирования углеводородных флюидов с катализаторной системой в 216А образуется кокс. В секцию 216А может вводиться окислительный флюид. Окислительный флюид может вступать в реакцию с коксом, выделяя тепло, которое поддерживает среднюю температуру секции 216А в заданных пределах. С целью усиления реакций окисления для регенерирования в секции 216А катализатора через определенные промежутки времени в секцию может добавляться дополнительное количество окислительного флюида. Реакция окислительного флюида с коксом может уменьшать количество кокса и теплообразование и снижать температуру катализатора в достаточной степени для удаления загрязнителей на катализаторе. С катализатора могут удаляться кокс, азотсодержащие соединения, серусодержащие соединения и/или металлы, такие как никель и/или ванадий. Удаление загрязнителей с катализатора in situ может увеличивать срок службы катализатора. После регенерации катализатора можно отрегулировать ввод реакционных флюидов так, чтобы средняя температура в секции 216А вновь оказалась в заданном температурном диапазоне. Среднюю температуру в секции 216А можно регулировать так, чтобы она была в пределах от примерно 250 до примерно 700°С. Цикл может быть продолжен вводом углеводородов в секцию 216А. В случае необходимости в пласт могут быть введены дополнительные катализаторные системы.

Постадийный способ обработки подземного пласта может включать в себя использование процесса термической обработки in situ в сочетании с закачкой окислительного флюида и/или вытесняющего флюида в одной или более частях (секциях) пласта. В некоторых вариантах осуществления углеводороды добываются из первой части и/или из третьей части с помощью процесса термической обработки in situ. Вторую часть, которая разделяет первую и третью части, можно нагревать с помощью одного или более нагревателей до средней температуры по меньшей мере примерно 100°С. Подача тепла к первой части через заданное время может быть уменьшена или прекращена. Чтобы окислять углеводороды в первой части и повышать температуру в первой части, в эту часть можно закачивать окислительный флюид. Чтобы заставить по крайней мере часть углеводородов переместиться из третьей части через вторую часть в первую часть углеводородного слоя, в третью часть можно закачивать и/или создавать там вытесняющий флюид и/или дополнительное количество окислительного флюида. Закачку окислительного флюида в первой части можно уменьшить или приостановить, после чего из первой части пласта можно дополнительно добывать углеводороды и/или синтез-газ. Дополнительные углеводороды и/или синтез-газ могут включать в себя по крайней мере некоторые углеводороды из второй и третьей частей пласта. Из углеводородов, добываемых из первой, второй и/или третьей частей пласта, можно производить моторное топливо. В некоторых вариантах осуществления в первую часть и/или третью часть вводится катализаторная система.

В некоторых вариантах осуществления секции 216А и 216С одновременно или почти одновременно нагревают до близких температур (например, до температур пиролиза) с помощью нагревателей 218. Секции 216А и 216С могут нагреваться с целью подвижности и/или пиролиза углеводородов в этих секциях. Подвижные и/или пиролизованные углеводороды могут добываться (например, через одну или более добывающих скважин) из секции 216А и/или секции 216С. Секцию 216В можно нагревать с помощью нагревателей 218 до более низких температур (например, до температур подвижности). Секции 216D и 216Е не могут быть нагреты. Добыча углеводородов на поверхность через секцию 216В, секцию 216D и/или секцию 216Е может быть небольшой или вообще не производиться. Например, секции 216А и 216С могут быть нагреты до средних температур по меньшей мере примерно 300°С или по меньшей мере примерно 330°С, в то время как секцию 216 В нагревают до средней температуры по меньшей мере 100°С, секции 216D и 216Е не нагревают и никакие добывающие скважины в секции 216 В, секции 216D и/или секции 216Е не задействуются. В некоторых вариантах осуществления тепло от секции 216А и/или секции 216С переносится к секции 216D и/или секции 216Е.

В некоторых вариантах осуществления тяжелые углеводороды в секции 216В могут нагреваться до температур подвижности и перетекать в секции 216А и 216С. Подвижные углеводороды в секциях 216А и 216С могут добываться через добывающие скважины 206. После добычи некоторой или большей части флюидов из секций 216А и 216С добыча пластовых флюидов в секциях может быть замедлена и/или приостановлена.

В некоторых вариантах осуществления нагрев и добыча углеводородов из секций 216А и 216С создает в этих секциях приемистость для флюидов. После создания приемистости для флюидов в секции 216С в эту секцию можно закачивать окислительный флюид. Например, окислительный флюид может закачиваться в секцию 216С после того как из секции будет извлечена бóльшая часть углеводородов. Флюид может закачиваться через нагреватели 218, добывающие скважины 206 и/или нагнетательные скважины, расположенные в секции 216С. В некоторых вариантах осуществления нагреватели 218 продолжают подавать тепло в то время, когда происходит закачивание флюида. В некоторых вариантах до или во время закачивания флюида нагреватели 218 могут быть приглушены или отключены.

Во время закачивания окислителя избыток окислителя и/или продукты окисления могут удаляться из секции 216С через одну или более добывающих скважин 206 и/или нагревательных/газообразующих скважин. В некоторых вариантах осуществления после повышения температуры пласта до заданного значения в секцию 216С может вводиться второй флюид. Вторым флюидом может быть водяной пар и/или вода. Добавление второго флюида может охлаждать пласт. Например, если вторым флюидом является водяной пар и/или вода, реакции этого второго флюида с коксом и/или углеводородами являются эндотермическими и продуктом их является синтез-газ. В некоторых вариантах осуществления вместе со вторым флюидом добавляют окислительный флюид, в результате чего одновременно с эндотермическими реакциями происходит некоторое нагревание секции 216С. В некоторых вариантах осуществления секцию 216С обрабатывают с помощью чередующихся процессов добавления окислителя и второго флюида с целью нагрева пласта в течение заданных периодов времени.

В некоторых вариантах осуществления давление закачиваемых флюидов и находящейся под давлением секции 216С регулируют с целью контроля нагрева в пласте. Давление в секции 216С можно контролировать путем регулирования темпа добычи флюидов из секции (например, темпа добычи углеводородов, газов окисления и/или продуктов синтез-газа). Нагрев в секции 216С можно регулировать таким образом, чтобы в секции имелся достаточный объем углеводородов для поддержания в пласте реакций окисления. Нагрев и/или давление в секции 216С можно также контролировать (например, добычей минимального количества углеводородов, газов окисления и/или продуктов синтез-газа) таким образом, чтобы возникало достаточное давление для создания трещин в секциях, примыкающих к данной секции (например, создания трещин в секции 216В). Создание трещин в соседних секциях может создавать возможность флюидам перетекать из соседних секций в секцию 216С и охлаждать эту секцию. Закачка окислительного флюида может позволить нагревать части пласта под секцией, нагреваемой нагревателями, обеспечивая тем самым нагрев пластовых флюидов в более глубоких и/или недоступных частях пласта. Секцию 216С можно охлаждать от температур, которые инициируют производство синтез-газа, до температур, которые способствуют образованию продуктов, подвергнутых висбрекингу и/или облагораживанию. Такой контроль за теплом и давлением в секции может повысить производительность и качество добываемых из пласта продуктов.

Во время нагрева секции 216С после достижения в секции заданной температуры (например, температуры по меньшей мере 300°С, по меньшей мере примерно 400°С или по меньшей мере примерно 500°С) в секцию 216С могут закачиваться и/или создаваться в секции окислительный флюид и/или вытесняющий флюид. Вытесняющий флюид включает в себя (но не ограничиваясь ими) водяной пар, воду, углеводороды, поверхностно-активные вещества, полимеры, диоксид углерода, воздух или их смеси. В некоторых вариантах осуществления в секцию 216С закачивается описанная в заявке катализаторная система. В некоторых вариантах осуществления катализаторную систему закачивают до закачки окислительного флюида. В некоторых вариантах осуществления перед закачкой флюидов в секции добычу флюида из секции 216С приостанавливают. В некоторых вариантах осуществления нагревательные скважины в секции 216С превращают в нагнетательные скважины.

В некоторых вариантах осуществления вытесняющие флюиды создаются в секции 216А. Создаваемые вытесняющие флюиды могут включать в себя воздух, водяной пар, диоксид углерода, водород, метан, пиролизованные углеводороды и/или разбавитель. В некоторых вариантах осуществления в качестве части вытесняющего флюида подают углеводороды (например, углеводороды, извлекаемые из секции 216А и/или секции 216С, малоценные углеводороды и/или потоки углеводородных отходов). В некоторых вариантах осуществления углеводороды вводят в секцию 216А до закачивания окислительного флюида и/или второго флюида. Вытесняющий флюид и/или разбавитель может создаваться в результате окисления, каталитического крекинга и/или термического крекинга вводимых углеводородных флюидов.

В некоторых вариантах осуществления в качестве части вытесняющего флюида подают окислительный флюид, водяной пар и/или воду. Для регулирования температур в секциях может использоваться добавление в вытесняющий флюид окислительного флюида, водяного пара и/или воды. Например, добавление водяного пара или воды может охлаждать секцию. В некоторых вариантах осуществления закачиваемая в качестве вытесняющего флюида вода из-за более высоких температур в пласте превращается в пласте в водяной пар. Превращение воды в водяной пар можно использовать для снижения температур или поддержания температур в секциях между 270 и 450°С. Поддерживая температуры между 270 и 450°С, можно производить высококачественные углеводороды и/или генерировать минимальное количество неконденсируемых газов.

Остаточные углеводороды и/или кокс в секции 216А могут быть расплавлены, подвергнуты висбрекингу, облагорожены и/или окислены, в результате чего образуются продукты, которые могут быть вытеснены к секции 216 В, как это показано стрелками на фиг.5. В некоторых вариантах осуществления температура в секции 216С и генерирование вытесняющего флюида в секции 216А могут повышать давление секции 216А в такой степени, чтобы вытесняющий флюид вытеснял флюиды через секцию 216В в секцию 216С. Горячие флюиды, перетекающие из секции 216А в секцию 216В, могут плавить и/или подвергать висбрекингу флюиды в секции 216В в достаточной степени, чтобы дать возможность флюидам перемещаться к секции 216С. В секции 216С флюиды могут быть облагорожены и/или добыты через добывающие скважины 206.

В некоторых вариантах осуществления окислительный флюид, закачиваемый в секции 216А, регулируют таким образом, чтобы поднять среднюю температуру в секции до заданного значения (например, до по меньшей мере примерно 350°С или по меньшей мере примерно 450°С). Закачка окислительного флюида и/или вытесняющего флюида в секции 216А может продолжаться до тех пор, пока большая или существенная часть флюидов из секции 216А не переместится через секцию 216В к секции 216С. Через определенный период времени закачку окислительного флюида и/или вытесняющего флюида в секцию 216А замедляют и/или приостанавливают.

Во время закачки и/или создания вытесняющего флюида и/или создания разбавителя в секции 216А закачивание окислительного флюида в секцию 216С может быть замедлено или остановлено. В некоторых вариантах осуществления во время закачки и/или создания вытесняющего флюида и/или создания разбавителя в секции 216А закачку окислительного флюида в секции 216С продолжают для поддержания средней температуры в секции примерно 500°С. В некоторых вариантах осуществления в секцию 216С закачивают катализаторную систему.

В процессе обработки секции 216А и/или секции 216С окислительным флюидом могут быть задействованы нагреватели в секциях 216D и 216Е. В некоторых вариантах осуществления секцию 216D нагревают с помощью контактного теплопереноса от секции 216С и/или с помощью конвекционного теплопереноса. Секция 216Е может нагреваться с помощью нагревателей. Например, средняя температура в секции 216Е может быть повышена до более чем 300°С, в то время как средняя температура в секции 216D может поддерживаться между 80 и 120°С (например, при примерно 100°С).

При достижении температурами в секции 216Е заданного значения (например, выше 300°С) можно начинать добычу пластовых флюидов из секции 216Е через добывающие скважины 206. Температуру можно повышать до, во время или после закачки окислительного флюида и/или вытесняющего флюида, и/или создания в секции 216А вытесняющего флюида и/или разбавителя.

После достижения в секции 216Е заданной температуры (например, выше 300°С или выше 400°С) добыча в секции 216С может быть замедлена и/или остановлена и в секции 216С производят закачку и/или создание окислительного флюида и/или вытесняющего флюида с целью перемещения флюидов из секции 216С через охладительную секцию 216D к секции 216Е, как показано стрелками на фиг.6. Закачка и/или создание дополнительного количества окислительного флюида и/или вытесняющего флюида в секции 216С может повысить качество углеводородов из секции 216В, которые находятся в секции 216С и/или могут перемещать флюиды к секции 216Е.

В некоторых вариантах осуществления сочетание нагревателей с нагревом от окисления углеводородов в секциях 216А, 216С и/или секции 216Е позволяет уменьшить число нагревателей, которые необходимо использовать в этих секциях, или снизить капитальные затраты, так как в этом случае могут быть использованы нагреватели, выполненные из менее дорогих материалов. Такая схема нагрева может повторяться вдоль пласта.

В некоторых вариантах осуществления флюиды в углеводородном слое 214 (например, слоях в пласте битуминозных песков) могут перемещаться в пределах углеводородного слоя от точки закачивания преимущественно горизонтально, поскольку в слоях существует тенденция иметь большую горизонтальную проницаемость, нежели вертикальную проницаемость. Большая горизонтальная проницаемость позволяет закачиваемому флюиду более предпочтительно перемещать углеводороды между секциями по сравнению с вертикальным стоком флюидов, обусловленным силой тяжести в пласте. Создание достаточного давления во флюидах с помощью закачиваемого флюида может обеспечить перемещение флюидов от секции 216А через секцию 216В в секцию 216С с целью повышения качества и/или проведения добычи или от секции 216С через секцию 216D в секцию 216Е с целью повышения качества и/или проведения добычи. Увеличенный нагрев в секциях 216А, 216С и 216Е может придать подвижность флюидам из секций 216В и 216D в соседние секции. Увеличенный нагрев может также придать подвижность флюидам под секцией 216А через 216Е, вследствие чего флюид может течь от охладительных секций в нагреваемые секции для повышения качества и/или проведения добычи за счет градиентов давления, возникающих в результате добычи флюида из пласта. В некоторых вариантах осуществления с целью облегчения извлечения дополнительного количества углеводородов в пласте под секциями 216А и 216Е помещают одну или более добывающих скважин.

В некоторых вариантах осуществления после нагрева секций 216А и 216С до заданных температур окислительный флюид закачивают в секцию 216С для повышения температуры в этой секции. Флюиды из секции 216С могут перемещаться через секцию 216В к секции 216А, как показано стрелками на фиг.7. Флюиды можно добывать из секции 216А. После извлечения большей части флюидов из секции 216А можно повторить процесс обработки, описанный на фиг.5 и 6.

В некоторых вариантах осуществления постадийная обработка пласта включает нагрев первой части от одного или более нагревателей, расположенных в первой части. Углеводороды могут добываться из первой части. Через заданное время подача тепла к первой части может быть уменьшена или прекращена. К первой части может в существенной степени примыкать вторая часть. В первую часть можно закачивать окислительный флюид с целью значительного подъема температуры в первой части и, соответственно, значительного усиления окисления углеводородов в первой части и третьей части, которая расположена в существенной степени под первой частью. Вторая часть может нагреваться теплом, поступающим из первой части и/или третьей части, и/или от одного или более нагревателей, расположенных во второй части так, чтобы средняя температура во второй части была равной по меньшей мере примерно 100°С. Углеводороды могут перетекать из второй части в первую часть и/или третью часть. Закачка окислительного флюида в первую часть может быть уменьшена или приостановлена. Температура первой части может опуститься до от ниже 600 до 700°С, после чего из первой части пласта может быть добыто дополнительное количество углеводородов. Эти дополнительные углеводороды могут включать в себя окисленные углеводороды из первой части, по крайней мере некоторую часть углеводородов из второй части, по крайней мере некоторую часть углеводородов из третьей части пласта или их смеси. Из углеводородов, добытых из первой, второй и/или третей частей пласта, может производиться моторное топливо.

В некоторых вариантах осуществления термическая обработка in situ с последующим окислением и/или добавлением катализатора, как это описано для горизонтальных секций, осуществляется для вертикальных секций пласта. Нагрев нижнего вертикального слоя с последующим окислением может создавать микротрещины в средних секциях, позволяя тем самым тяжелым углеводородам перетекать из «холодной» средней секции в более теплую нижнюю секцию. Более легкие флюиды могут перетекать в верхнюю секцию и продолжают облагораживаться и/или извлекаться через добывающие скважины. В некоторых вариантах осуществления две вертикальные секции обрабатывают с помощью нагревателей с последующей обработкой окислительным флюидом.

В некоторых вариантах осуществления в разных схемах используют нагреватели в сочетании с окислительным флюидом и/или вытесняющим флюидом. Например, для нагрева и добычи флюидов из подземного пласта могут быть использованы цилиндрические схемы, квадратные схемы или шестиугольные схемы. На фиг.8 и 9 изображены разные схемы для обработки подземного пласта. На фиг.8 изображен вариант осуществления обработки подземного пласта с использованием цилиндрической схемы. На фиг.9 изображен вариант осуществления обработки подземного пласта в соответствии с прямоугольной схемой. На фиг.10 дается схематический вид сверху схемы, изображенной на фиг.9.

Углеводородный слой 214 может быть разделен на секцию 216А и секцию 216В. Секция 216А представляет собой секцию подземного пласта, которая должна быть образована с использованием процесса термической обработки in situ. Секция 216В представляет собой секцию пласта, которая охватывает секцию 216А и не нагревается в процессе термической обработки in situ. В некоторых вариантах осуществления секция 216В имеет больший объем, чем секция 216А и/или секция 216С. Секцию 216А можно нагревать с использованием нагревателей 218 с целью подвижности и/или пиролиза углеводородов в секции. Подвижные и/или пиролизованные углеводороды могут добываться из секции 216А (например, через одну или более добывающих скважин). После извлечения некоторого количества или всех углеводородов в секции 216А в эту секцию может быть закачан окислительный флюид. Этот флюид может закачиваться через нагреватели 218, добывающую скважину и/или нагнетательную скважину, расположенную в секции 216А. В некоторых вариантах осуществления нагреватели 218 продолжают подавать тепло во время закачивания флюида. В других вариантах осуществления до или во время закачивания флюида нагреватели 218 могут быть приглушены или отключены.

В некоторых вариантах осуществления подача окислительного флюида, такого как воздух, в секцию 216А приводит к окислению углеводородов в этой секции и в отдельных частях секции 216С. В некоторых вариантах осуществления обработка секции 216А с помощью нагревателей приводит к образованию скоксованных углеводородов и пласта с по существу равномерной пористостью и/или с по существу равномерной приемистостью, благодаря чему при закачивании в секцию окислительного флюида нагрев секции можно регулировать. Окисление углеводородов в секции 216А должно поддерживать среднюю температуру в секции или повышать среднюю температуру секции до более высоких температур (например, выше 400°С, выше 500°С, выше 600°С или еще выше).

В некоторых вариантах осуществления средняя температура секции 216С, которая расположена под секцией 216А, повышается за счет тепла, выделяющегося при окислении углеводородов и/или кокса в секции 216А. Например, средняя температура секции 216С может повышаться от температуры пласта до температуры выше 500°С. При повышении в результате реакций окисления средней температуры в секции 216А и/или секции 216С повышается температура в секции 216В, в результате чего флюиды могут мобилизоваться в направлении секции 216А, как показано стрелками на фиг.8 и 9. В некоторых вариантах осуществления секция 216В нагревается нагревателями до средней температуры по меньшей мере примерно 100°С.