Область техники, к которой относится изобретение

Настоящее изобретение относится к способам нагрева и системам нагрева для добычи углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как углеводородсодержащие пласты. Некоторые варианты осуществления относятся к трехфазным нагревательным системам для нагрева подземных пластов.

Уровень техники

Получаемые из подземных пластов углеводороды часто используются в качестве энергетических ресурсов, в качестве сырья и в качестве потребительских продуктов. Озабоченность по поводу истощения существующих углеводородных ресурсов и озабоченность по поводу снижения в целом качества производимых углеводородов привели к разработке способов для более эффективных добычи, переработки и/или применения имеющихся углеводородных ресурсов. Для извлечения углеводородных материалов из подземных пластов могут использоваться процессы in situ. С целью обеспечения более легкого удаления углеводородного материала из подземного пласта может потребоваться изменение химических и/или физических свойств углеводородного материала в подземном пласте. Химические и физические изменения могут включать в себя реакции in situ, результатом которых становится образование извлекаемых флюидов, изменения состава, изменения растворимости, изменения плотности, фазовые изменения и/или изменения вязкости углеводородного материала в пласте. Флюидом может быть (но без ограничения ими) газ, жидкость, эмульсия, суспензия и/или поток твердых частиц, который имеет характеристики текучести, подобные характеристикам текучести потока жидкости.

В пласте может быть выполнен ствол скважины. В некоторых вариантах осуществления в ствол скважины может быть помещена или выполнена там обсадная колонна или какая-либо другая трубная система. В некоторых вариантах осуществления в стволе скважины может быть использован расширяемый пустотелый цилиндр. Для нагрева пласта в процессе in situ в стволы скважин могут быть помещены нагреватели.

Воздействия теплом на пласты нефтяных сланцев описаны в патентах США №2923535 (Ljungstrom) и 4886118 (Van Meurs et al.). Тепло может подаваться к сланцевому пласту с целью пиролиза керогена в сланцевом пласте. Тепло может также разрывать пласт для увеличения проницаемости пласта. Увеличенная проницаемость может позволить пластовому флюиду перемещаться к добывающей скважине, где флюид извлекается из сланцевого пласта. В некоторых раскрытых Ljungstrom способах, например, в проницаемый пласт с целью инициирования горения вводят кислородсодержащую газовую среду, преимущественно пока пласт еще остается горячим после предшествующей стадии нагрева.

Для нагрева подземного пласта может использоваться какой-либо тепловой источник. Для нагрева подземного пласта радиационным путем и/или посредством теплопроводности могут использоваться электронагреватели. Электронагреватель может нагревать элемент за счет электросопротивления. В патентах США №2548360 (Germain), 4716960 (Eastland et al.), 4716960 (Eastland et al.) и 5065818 (Van Egmond) описаны электронагревательные элементы, помещенные в стволах скважин. В патенте США №6023554 (Vinegar et al.) описан электронагревательный элемент, помещенный в обсадную колонну. Нагревательный элемент генерирует радиационную энергию, которая нагревает обсадную колонну.

В патенте США №4570715 (Van Meurs et al.) описан электронагревательный элемент. Нагревательный элемент имеет электропроводящую сердцевину, окружающий ее слой изоляционного материала и охватывающий его металлический корпус. Проводящая сердцевина может иметь относительно низкое сопротивление при высоких температурах. Изоляционный материал может обладать относительно высокими при высоких температурах характеристиками электросопротивления, прочности на сжатие и теплопроводимости. Изоляционный слой может препятствовать дугообразованию от сердцевины к металлическому корпусу. Металлический корпус может обладать относительно высокими при высоких температурах характеристиками прочности на растяжение и сопротивление ползучести. В патенте США №5060287 (Van Egmond) описан электронагревательный элемент, имеющий сердцевину из медно-никелевого сплава.

Нагреватели могут быть изготовлены из прокатанных нержавеющих сталей. В патенте США №7153373 (Maziasz et al.) и в патентной публикации US 2004/0191109 описаны модифицированные нержавеющие стали 237 в виде отлитых микроструктур или очищенных зерненных листов или фольг.

Как было отмечено выше, прилагались значительные усилия, чтобы разработать нагреватели, способы и системы для экономичной добычи углеводородов, водорода и/или других продуктов из углеводородсодержащих пластов. В настоящее время, однако, все еще имеется много углеводородсодержащих пластов, из которых нельзя экономично добывать углеводороды, водород и/или другие продукты. Следовательно, все еще существует потребность в улучшенных способах и системах для экономичной добычи из различных углеводородсодержащих пластов углеводородов, водорода и/или других продуктов.

Раскрытие изобретения

Описанные в заявке варианты осуществления относятся в целом к системам, способам и нагревателям для обработки подземного пласта. Описанные здесь варианты осуществления также относятся в целом к нагревателям, которые включают в себя новые компоненты. Такие нагреватели могут быть получены с использованием описанных здесь систем и способов.

В некоторых вариантах осуществления изобретение предлагает одну или более систем, способов и/или нагревателей. В некоторых вариантах осуществления системы, способы и/или нагреватели используются для обработки подземного пласта.

В некоторых вариантах осуществления изобретение предлагает нагревательную систему для подземного пласта, включающую: три по существу u-образных нагревателя, причем первые концевые части нагревателей электрически соединены с единым трехфазным Y-образным трансформатором, а вторые концевые части нагревателей электрически соединены друг с другом и/или с землей; и при этом три нагревателя входят в пласт через первый общий ствол скважины и выходят из пласта через второй общий ствол скважины так, чтобы магнитные поля трех нагревателей в общих стволах, по меньшей мере, частично подавлялись.

В других вариантах осуществления признаки из отдельных вариантов осуществления могут быть объединены с признаками из других вариантов осуществления. Например, признаки из одного варианта осуществления могут быть объединены с признаками из любых других вариантов осуществления.

В других вариантах осуществления обработку подземного пласта проводят с использованием любых из описанных в заявке способов, систем и/или нагревателей.

В других вариантах осуществления к отдельным описанным в заявке вариантам осуществления могут быть добавлены дополнительные признаки.

Краткое описание чертежей

Преимущества настоящего изобретения могут стать очевидными специалистам в данной области благодаря следующему детальному описанию со ссылками на сопровождающие чертежи, из которых:

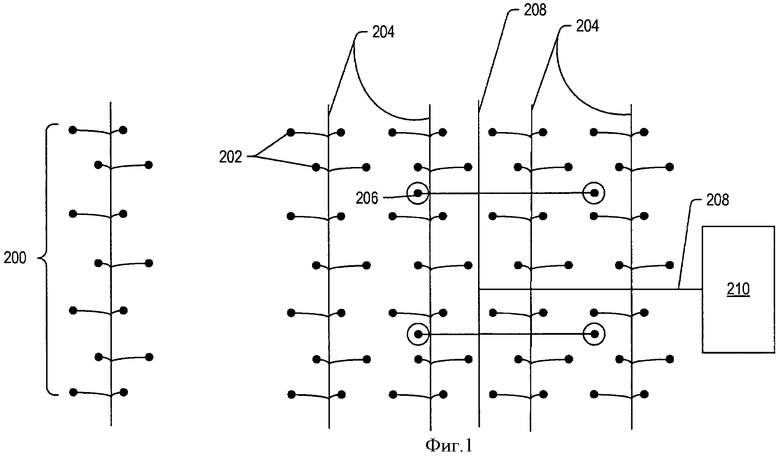

Фиг.1 - схематический вид варианта осуществления части системы термической обработки in situ, предназначенной для обработки углеводородсодержащего пласта.

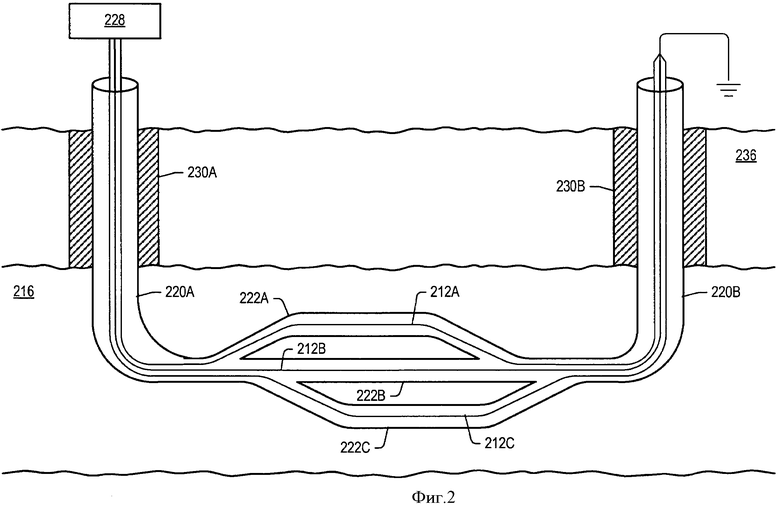

Фиг.2 - вариант осуществления трех u-образных нагревателей с общими участками в покрывающем слое, соединенными с единым трехфазным трансформатором.

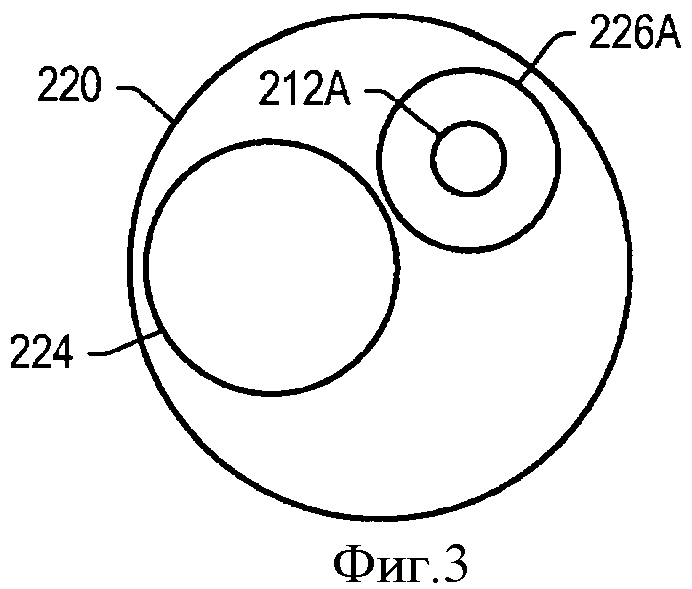

Фиг.3 - вид сверху представления варианта осуществления нагревателя и бурового кондуктора в стволе скважины.

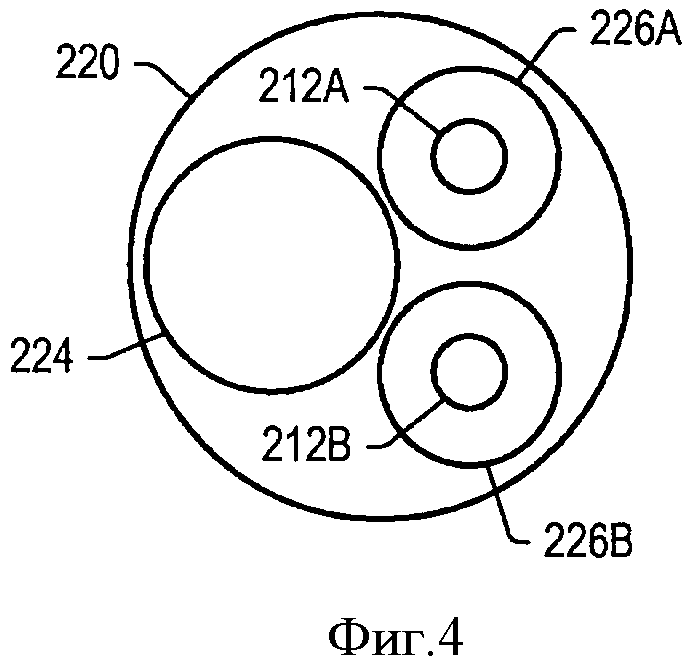

Фиг.4 - вид сверху представления варианта осуществления двух нагревателей и бурового кондуктора в стволе скважины.

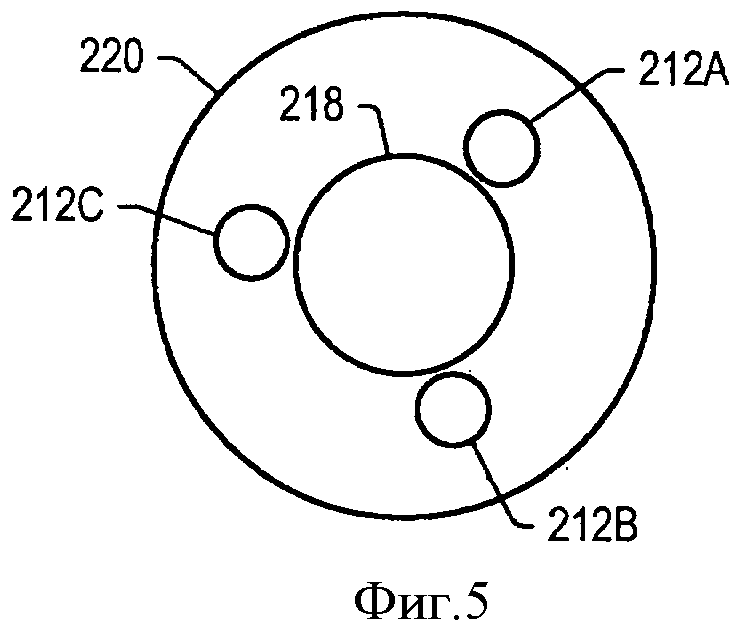

Фиг.5 - вид сверху представления варианта осуществления трех нагревателей и центратора в стволе скважины.

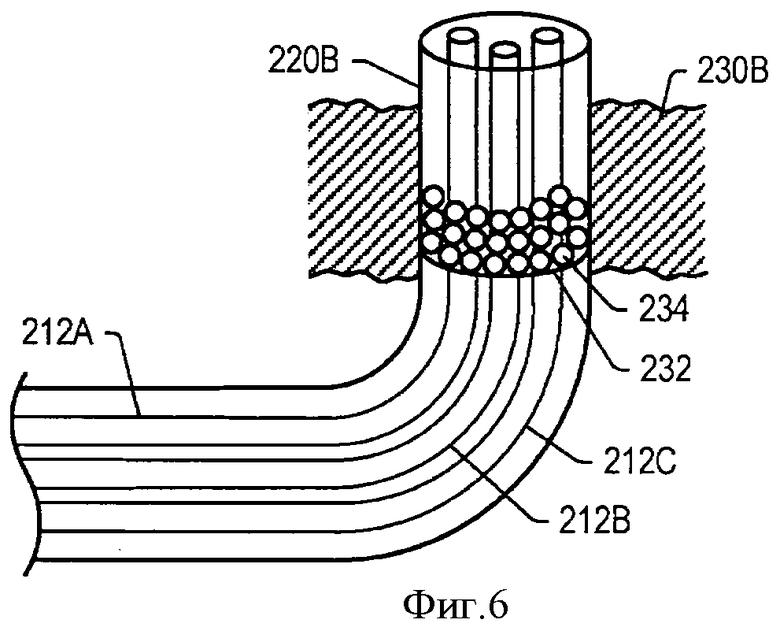

Фиг.6 - вариант осуществления для соединительных концов или концевых частей нагревателей в стволе скважины.

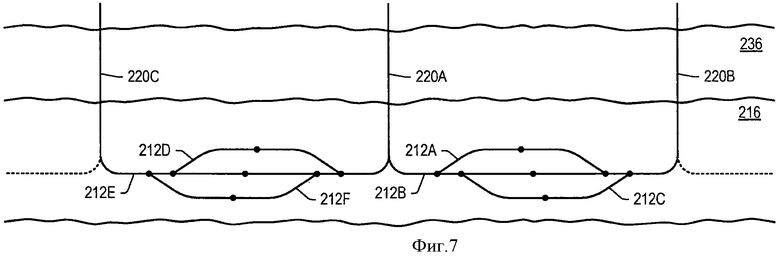

Фиг.7 - схематическое представление варианта осуществления множества нагревателей, выступающих из ствола скважины в разных направлениях.

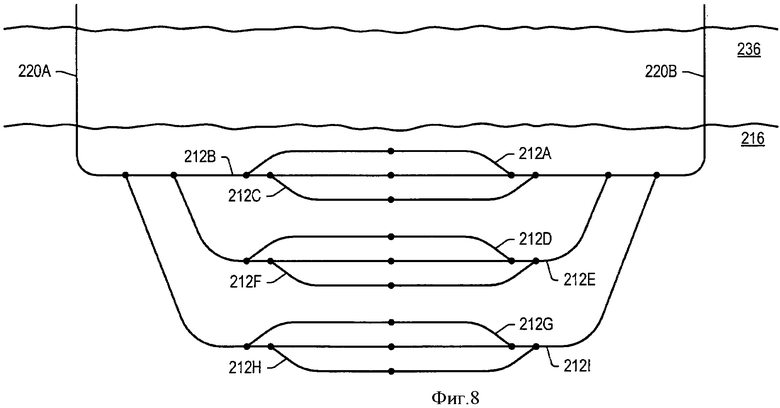

Фиг.8 - схематическое представление варианта осуществления множества уровней нагревателей, проходящих между двумя стволами скважин.

Хотя изобретение может иметь различные модификации и альтернативные формы, его конкретные варианты осуществления показаны с помощью примера и чертежей и могут здесь быть описаны детально. Чертежи могут не быть соразмерными. Следует иметь, однако, в виду, что чертежи и их подробное описание не предусмотрены для ограничения изобретения конкретной раскрытой формой, но, напротив, изобретение предполагает охват всех модификаций, эквивалентов и альтернатив настоящего изобретения, определенных прилагаемой формулой изобретения.

Осуществление изобретения

Приведенное ниже описание относится в целом к системам и способам обработки углеводородов в пластах. Такие пласты могут обрабатываться с целью добычи углеводородных продуктов, водорода и других продуктов.

«Переменный ток» предполагает меняющийся во времени ток, изменение направления которого по существу синусоидально. Переменный ток создает в ферромагнитном проводнике скин-эффект.

«Давлением флюида» является давление, которое флюид создает в пласте. «Литостатическим давлением» (иногда называемым «литостатическим напряжением») является давление в пласте, равное весу на единицу площади вышележащей массы породы. «Гидростатическим давлением» является давление в пласте, создаваемое столбом воды.

«Пласт» включает в себя один или более углеводородсодержащих слоев, один или более неуглеводородных слоев, покрывающий слой и/или подстилающий слой. Выражение «углеводородные слои» относится к слоям в пласте, которые содержат углеводороды. Углеводородные слои могут содержать неуглеводородный материал и углеводородный материал. «Покрывающий слой» и/или «подстилающий слой» включают в себя один или более разных типов непроницаемых материалов. Например, покрывающий слой и/или подстилающий слой могут включать скальную породу, сланец, аргиллит или влажный/плотный карбонат. В некоторых вариантах осуществления процесса термической обработки in situ покрывающий слой и/или подстилающий слой включают углеводородсодержащий слой или углеводородсодержащие слои, которые относительно непроницаемы и не подвергаются действию температур во время проведения термической обработки in situ, результатом которой являются значительные изменения характеристик углеводородсодержащих слоев покрывающего слоя и/или подстилающего слоя. Например, покрывающий слой может содержать сланец или аргиллит, но покрывающий слой не нагревают до температур пиролиза в процессе термической обработки in situ. В некоторых случаях покрывающий слой и/или подстилающий слой могут быть до некоторой степени проницаемыми.

Под "пластовыми флюидами" подразумеваются флюиды (текучие среды), которые присутствуют в пласте и могут включать в себя пиролизный флюид, синтез-газ, подвижные углеводороды, флюиды и воду (водяной пар). Пластовые флюиды могут включать в себя как углеводородные флюиды, так и неуглеводородные флюиды. Выражение "подвижный флюид" относится к флюидам в углеводородсодержащем пласте, которые приобрели текучесть в результате термической обработки пласта. Под "добытыми флюидами" подразумеваются флюиды, извлеченные из пласта.

"Тепловым источником" является любая система для подачи тепла в, по меньшей мере, какую-либо часть пласта в основном за счет теплопроводности и/или радиационного теплопереноса. Тепловым источником могут быть, например, электронагреватели типа изолированного проводника, удлиненного элемента и/или проводника, расположенного в трубе. Нагревателем могут также быть системы, которые производят тепло за счет сжигания топлива вне пласта или в пласте. Этими системами могут быть наземные горелки, скважинные газовые горелки, беспламенные рассредоточенные камеры сгорания и естественные рассредоточенные камеры сгорания. В некоторых вариантах осуществления тепло, подаваемое или произведенное в одном или более тепловых источниках, может быть получено от других источников энергии. Другие источники энергии могут нагревать пласт непосредственно, либо же их энергия может передаваться теплоносителю, который непосредственно или опосредованно нагревает пласт. Следует иметь в виду, что в одном или более тепловых источниках, которые подают тепло в пласт, могут использоваться различные источники энергии. Так, например, для данного пласта некоторые тепловые источники могут подавать тепло от электронагревателей сопротивления, некоторые тепловые источники могут подавать тепло сгорания, а некоторые тепловые источники могут подавать тепло от одного или более других источников энергии (например, химических реакций, солнечной энергии, энергии ветра, биомассы, или других источников возобновляемой энергии). Химической реакцией может быть экзотермическая реакция (например, реакция окисления). Тепловым источником может также быть нагреватель, который передает тепло в зону вблизи и/или окружающую место нагрева, например нагревательная скважина.

"Нагреватель" представляет собой любую систему или тепловой источник, генерирующие тепло в скважине или в области вблизи ствола скважины. Нагревателями могут быть, но, не ограничиваясь ими, электронагреватели, горелки, камеры сгорания, которые реагируют с материалом в пласте или материалом, полученным из пласта, и/или их комбинации.

«Углеводороды» определяются в общем случае как молекулы, образованные преимущественно атомами углерода и водорода. Углеводороды могут также включать другие элементы, например (но, не ограничиваясь ими) галогены, металлические элементы, азот, кислород и/или серу. Углеводороды могут быть (но, не ограничиваясь ими) керогеном, битумом, пиробитумом, нефтями, природными минеральными восками и асфальтитами. Углеводороды могут находиться внутри минеральных матриц в земле или непосредственно примыкать к ним. Матрицами могут быть (но, не ограничиваясь ими) осадочная порода, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. "Углеводородные флюиды" представляют собой флюиды, которые содержат углеводороды. Углеводородные флюиды могут включать, захватывать, или быть захваченными неуглеводородными флюидами, например, водородом, азотом, оксидом углерода, диоксидом углерода, сероводородом, водой и аммиаком.

«Процесс конверсии in situ» представляет собой процесс нагрева углеводородсодержащего пласта от тепловых источников с целью повышения температуры, по меньшей мере, части пласта выше температуры пиролиза, в результате чего в пласте образуется пиролизный флюид.

«Процесс тепловой обработки in situ» представляет собой процесс нагрева углеводородсодержащего пласта от тепловых источников с целью повышения температуры, по меньшей мере, части пласта выше некоторой температуры, в результате чего возникает подвижный флюид и происходит висбрекинг и/или пиролиз углеводородсодержащего материала, приводящие к образованию в пласте подвижных флюидов, флюидов висбрекинга и/или флюидов пиролиза.

Выражение «изолированный проводник» относится к любому удлиненному материалу, который способен проводить электричество и целиком или частично покрыт электроизоляционным материалом.

«Пиролиз» представляет собой разрыв химических связей в результате воздействия тепла. Например, пиролиз может включать в себя превращение какого-либо соединения в одно или более других веществ только за счет тепла. Чтобы инициировать пиролиз, тепло может подаваться в какую-либо секцию пласта.

Выражение «пиролизные флюиды» или «продукты пиролиза» относится к флюиду, образующемуся главным образом в процессе пиролиза углеводородов. Образующийся в результате пиролизных реакций флюид может смешиваться с другими флюидами в пласте. Такую смесь следует рассматривать как пиролизный флюид или пиролизный продукт. Используемое в описании изобретения выражение «зона пиролиза» относится к объему пласта (например, относительно проницаемого пласта, такого как пласт битуминозных песков), в котором осуществлена реакция или проходит реакция с образованием пиролизного флюида.

"Суперпозиция тепла" подразумевает подачу тепла от двух или более тепловых источников к выбранной секции пласта таким образом, чтобы тепловые источники влияли на температуру пласта в, по меньшей мере, одном месте между тепловыми источниками.

Выражение «u-образный ствол скважины» относится к стволу скважины, который проходит от первого отверстия в пласте через, по меньшей мере, часть пласта и наружу через второе отверстие в пласте. В настоящем контексте ствол скважины может быть лишь грубо v- или u-образным в предположении, что для пласта, который рассматривается как «u-образный», «ножки» и не обязательно должны быть параллельными одна другой или перпендикулярными «основанию» u.

«Облагораживание» подразумевает повышение качества углеводородов. Например, облагораживание тяжелых углеводородов может привести к увеличению API-плотности тяжелых углеводородов.

Выражение «ствол скважины (ствол)» относится к каналу в пласте, выполненному бурением или внедрением трубы в пласт. Ствол может иметь по существу круглое поперечное сечение или поперечное сечение какой-либо иной формы. В соответствии с представлениями настоящей заявки, выражения «скважина» или «канал», относящиеся к каналу в пласте, могут использоваться взаимозаменяемым образом по отношению к выражению «ствол скважины».

С целью получения множества разных продуктов пласт может быть обработан различными способами. Для обработки пласта во время термической обработки in situ могут использоваться разные стадии или процессы. В некоторых вариантах осуществления одну или более секций пласта разрабатывают с использованием раствора, удаляя из этих секций растворимые минералы. Извлечение минералов в виде раствора может проводиться до, во время и/или после проведения процесса термической обработки in situ. В некоторых вариантах осуществления средняя температура одной или более секций, в которых осуществляют разработку с использованием раствора, может поддерживаться ниже примерно 120°С.

В некоторых вариантах осуществления одну или более секций пласта нагревают с целью удаления воды из этих секций и/или для удаления из этих секций метана и других летучих углеводородов. В некоторых вариантах осуществления во время удаления воды и летучих углеводородов средняя температура может быть повышена от температуры окружающей среды до температуры ниже примерно 220°С.

В некоторых вариантах осуществления одну или более секций пласта нагревают до температур, которые обеспечивают перемещение и/или висбрекинг углеводородов в пласте. В некоторых вариантах осуществления среднюю температуру одной или более секций пласта повышают до температуры подвижности углеводородов в секциях (например, до температуры в пределах от 100 до 250°С, от 120 до 240°С или от 150 до 230°С).

В некоторых вариантах осуществления одну или более секций пласта нагревают до температур, которые обеспечивают протекание в пласте пиролизных реакций. В некоторых вариантах осуществления средняя температура может быть повышена до температур пиролиза углеводородов в секциях (например, до температуры в пределах от 230 до 900°С, от 240 до 400°С или от 250 до 350°С).

Нагрев углеводородсодержащего пласта с помощью множества тепловых источников может привести к установлению вокруг тепловых источников тепловых градиентов, которые повышают температуру углеводородов в пласте до заданных значений при заданных скоростях нагрева. Скорость повышения температуры в диапазоне температуры подвижности и/или в диапазоне температур пиролиза для целевых продуктов может повлиять на качество и количество пластовых флюидов, добываемых из углеводородсодержащего пласта. Медленное повышение температуры пласта в диапазоне температуры подвижности и/или в диапазоне температур пиролиза может обеспечить добычу из пласта высококачественных, обладающих высокой API-плотностью углеводородов. Медленное повышение температуры пласта в диапазоне температуры подвижности и/или в диапазоне температур пиролиза может обеспечить извлечение в качестве углеводородного продукта большого количества находящихся в пласте углеводородов.

В некоторых вариантах осуществления термической обработки in situ вместо медленного повышения температуры в каком-либо температурном диапазоне одну из частей пласта нагревают до какой-либо заданной температуры. В некоторых вариантах осуществления заданная температура равна 300, 325 или 350°С. В качестве заданной температуры могут быть выбраны и другие температуры.

Суперпозиция тепла от тепловых источников позволяет относительно быстро и эффективно устанавливать в пласте заданную температуру. Чтобы поддерживать температуру в пласте на близком к заданному уровне можно регулировать поступление в пласт энергии от тепловых источников.

Продукты разжижения до состояния текучести и/или пиролиза могут добываться из пласта через добывающие скважины. В некоторых вариантах осуществления среднюю температуру одной или более секций поднимают до температуры подвижности и добывают углеводороды через добывающие скважины. После того как обусловленная подвижностью добыча уменьшится ниже установленного значения, средняя температура одной или более секций может быть повышена до температуры пиролиза. В некоторых вариантах осуществления температуру одной или более секций повышают до температуры пиролиза без проведения при этом значительной добычи до тех пор, пока не будут достигнуты температуры пиролиза. Пластовые флюиды, включая продукты пиролиза, могут добываться через добывающие скважины.

В некоторых вариантах осуществления температуру одной или более секций повышают до температур, достаточных для того, чтобы обеспечить добычу синтез-газа после мобилизации и/или пиролиза. В некоторых вариантах осуществления температуру углеводородов повышают в достаточной степени для того, чтобы обеспечить образование синтез-газа без проведения при этом значительной добычи до тех пор, пока не будут достигнуты температуры, достаточные для обеспечения образования синтез-газа. Например, синтез-газ может образовываться в пределах температур от примерно 400 до примерно 1200°С, от примерно 500 до примерно 1100°С или от примерно 550 до примерно 1000°С. Образующий синтез-газ флюид (например, водяной пар и/или воду) можно вводить в секции для генерирования там синтез-газа. Добыча синтез-газа может осуществляться из добывающих скважин.

Разработка с помощью раствора, извлечение летучих углеводородов и воды, разжижение углеводородов до состояния текучести, пиролиз углеводородов, генерирование синтез-газа и/или другие процессы могут проводиться во время процесса термической обработки in situ. В некоторых вариантах осуществления некоторые операции проводятся после операции термической обработки in situ. В число таких процессов могут входить (но не ограничиваясь ими) рекуперация тепла из обработанных секций, хранение флюидов (например, воды и/или углеводородов) в предварительно обработанных секциях и/или связывание диоксида углерода в предварительно обработанных секциях.

На фиг.1 приведен схематический вид варианта осуществления части системы термической обработки in situ для обработки углеводородсодержащего пласта. Система термической обработки in situ может включать в себя барьерные скважины 200. Барьерные скважины используются для создания барьера вокруг обрабатываемого участка. Барьер препятствует потоку флюидов к обрабатываемому участку и/или из него. Барьерными скважинами могут быть (но не ограничиваются ими) обезвоживающие скважины, вакуумные скважины, захватывающие скважины, нагнетательные скважины, растворные скважины, замораживающие скважины или их комбинации. В некоторых вариантах осуществления барьерными скважинами 200 являются водопонижающие скважины. Обезвоживающие скважины могут удалять жидкую воду и/или препятствовать поступлению жидкой воды в часть предназначенного для нагрева пласта или в нагреваемый пласт. В приведенном на фиг.1 варианте осуществления барьерные скважины 200 показаны проходящими только вдоль одной стороны тепловых источников 202, но барьерные скважины могут опоясывать все используемые тепловые источники 202, либо использоваться для нагрева обрабатываемого участка пласта.

Тепловые источники 202 помещают в, по меньшей мере, часть пласта. Тепловыми источниками 202 могут быть нагреватели, такие как изолированные проводники, нагреватели типа проводников в трубе, наземные горелки, беспламенные рассредоточенные камеры сгорания и/или естественные рассредоточенные камеры сгорания. Тепловыми источниками 202 могут быть и другие типы нагревателей. Для нагрева углеводородов в пласте тепловые источники 202 подают тепло, по меньшей мере, к части пласта. Энергия может подводиться к тепловым источникам 202 по подводящим линиям 204. Подводящие линии 204 могут быть структурно разными в зависимости от типа используемого для нагревания пласта теплового источника или тепловых источников. Подводящие линии 204 для тепловых источников могут пропускать электричество для электронагревателей, могут транспортировать топливо для камер сгорания, либо же могут переносить циркулирующую в пласте теплообменивающую текучую среду. В некоторых вариантах осуществления электричество для операции термической обработки in situ подается от атомной электростанции или от атомных электростанций. Использование энергии атомных электростанций позволяет снизить или устранить выбросы диоксида углерода при проведении термической обработки in situ.

Добывающие скважины 206 используются для удаления из пласта пластового флюида. В некоторых вариантах осуществления добывающая скважина 206 включает в себя какой-либо тепловой источник. Тепловой источник в добывающей скважине может нагревать одну или более частей пласта в добывающей скважине или вблизи нее. В некоторых вариантах осуществления процесса обработки in situ количество тепла, подаваемого в пласт от добывающей скважины с одного метра добывающей скважины меньше количества тепла, подаваемого в пласт тепловым источником, который нагревает пласт, в расчете на один метр теплового источника.

В некоторых вариантах осуществления тепловой источник в добывающей скважине 206 позволяет удалять из пласта паровую фазу пластовых флюидов. Обеспечение нагрева в или через добывающую скважину может: (1) препятствовать конденсации и/или возврату флегмы добываемого флюида, когда этот добываемый флюид движется в добывающей скважине вблизи покрывающего слоя; (2) увеличивать поступление тепла в пласт; (3) повышать скорость добычи из добывающей скважины по сравнению с добывающей скважиной без теплового источника; (4) препятствовать конденсации соединений с большим числом атомов углерода (С6 и выше) в добывающей скважине; и/или (5) повышать проницаемость пласта в добывающей скважине или вблизи нее.

Подземное давление в пласте может соответствовать создаваемому в пласте давлению флюида. При повышении температур в нагретой части пласта давление в нагретой части может возрастать в результате теплового расширения флюидов, повышенного образования флюидов и испарения воды. Регулирование скорости вывода флюидов из пласта может позволить контролировать давление в пласте. Давление в пласте может определяться в нескольких разных участках, вблизи или в самих добывающих скважинах, вблизи или в самих тепловых источниках, или в мониторинговых скважинах.

В некоторых углеводородсодержащих пластах добычу углеводородов из пласта задерживают до тех пор, пока, по меньшей мере, некоторая часть углеводородов в пласте не окажется мобилизованной и/или не подвергнется пиролизу. Пластовый флюид можно добывать из пласта тогда, когда пластовый флюид соответствует заданному качеству. В некоторых вариантах осуществления заданное качество включает API-плотность, равную, по меньшей мере, 15, 20, 25, 30 или 40°. Задержка добычи до тех пор, пока, по меньшей мере, некоторая часть углеводородов не окажется мобилизованной и/или не подвергнется пиролизу, может повысить превращение тяжелых углеводородов в легкие углеводороды. Задержка начала добычи может минимизировать добычу из пласта тяжелых углеводородов. Добыча значительных количеств тяжелых углеводородов может потребовать дорогостоящего оборудования и/или уменьшить срок службы добывающего оборудования.

После достижения температуры подвижности углеводородов или пиролиза и начала добычи из пласта давление в пласте можно менять с целью изменения и/или регулирования состава добываемого пластового флюида, регулирования содержания конденсируемого флюида по отношению к неконденсируемому флюиду в пластовом флюиде и/или регулирования API-плотности добываемого пластового флюида. Например, снижение давления может повлечь за собой добычу большего количества конденсируемого компонента флюида. Конденсируемый компонент флюида может иметь большее содержание олефинов.

В некоторых вариантах осуществления процесса термической обработки in situ давление в пласте можно поддерживать достаточно высоким, чтобы стимулировать добычу пластового флюида с API-плотностью выше 20°. Поддержание повышенного давления в пласте может препятствовать оседанию пласта под давлением во время термической обработки in situ. Поддержание повышенного давления может уменьшить или устранить необходимость сжатия пластовых флюидов на поверхности с целью транспортировки этих флюидов в коллекторных трубопроводах к устройствам обработки.

Поддержание повышенного давления в нагретой части пласта может позволить, что оказалось неожиданным, добывать большие количества углеводородов повышенного качества с относительно низким молекулярным весом. Можно поддерживать такое давление, при котором добываемый пластовый флюид имел бы минимальное количество соединений с числом атомов углерода, большим заданного. Заданное число атомов углерода может быть в пределах до 25, до 20, до 12 или до 8. Некоторое количество соединений с большим числом атомов углерода может быть захвачено паром в пласте и может быть вынесено с паром из пласта. Поддержание повышенного давления в пласте может препятствовать вынесению паром соединений с большим числом атомов углерода и/или многоядерных углеводородных соединений. Соединения с большим числом атомов углерода и/или многоядерные углеводородные соединения могут оставаться в жидкой фазе в пласте в течение значительных периодов времени. Эти значительные периоды времени могут обеспечить соединениям достаточно времени для того, чтобы они были подвергнуты пиролизу с образованием соединений с меньшим числом атомов углерода.

Пластовый флюид, добытый из добывающих скважин 206, может транспортироваться по коллекторному трубопроводу 208 к устройствам 210 обработки. Пластовые флюиды могут также выводиться из тепловых источников 202. Например, флюид может выводиться из тепловых источников 202 с целью регулирования давления в пласте по соседству с тепловыми источниками. Флюид, выводимый из тепловых источников 202, может транспортироваться через систему труб или трубопровод непосредственно к устройствам обработки 210. В число устройств 210 обработки могут входить разделительные установки, реакционные установки, облагораживающие установки, топливные элементы, турбины, емкости-хранилища и/или другие системы и установки для переработки добываемых пластовых флюидов. Устройства обработки могут производить моторное топливо из, по меньшей мере, части добываемых из пласта углеводородов. В некоторых вариантах осуществления моторным топливом является ракетное топливо.

На фиг.2 изображен вариант осуществления трех u-образных нагревателей с общими участками в покрывающем слое, присоединенными к единому трехфазному трансформатору. В некоторых вариантах осуществления нагреватели 212А, 212В, 212С являются металлическими нагревателями открытого типа. В некоторых вариантах осуществления нагреватели 212А, 212В, 212С являются металлическими нагревателями открытого типа с тонким электроизоляционным покрытием. Например, нагреватели 212А, 212В, 212С могут быть стержнями или полыми трубами из нержавеющей стали 410, углеродистой стали, нержавеющей стали 347Н или какими-либо другими стержнями или полыми трубами из коррозионностойкой нержавеющей стали (такими как стержни с диаметром 2,5 или 3,2 см). Стержни или полые трубы могут иметь фарфорово-эмалевые покрытия на поверхности стержней с целью их электроизолирования.

В некоторых вариантах осуществления нагреватели 212А, 212В, 212С являются нагревателями с изолированными проводниками. В некоторых вариантах осуществления нагреватели 212А, 212В, 212С являются нагревателями типа проводника в трубе. Нагреватели 212А, 212В, 212С могут иметь по существу параллельные нагревательные участки в углеводородном слое 216. Нагреватели 212А, 212В, 212С могут быть по существу горизонтальными или с наклоном в углеводородном слое 216. В некоторых вариантах осуществления нагреватели 212А, 212В, 212С входят в пласт через общий ствол 212А. Нагреватели 212А, 212В, 212С могут выходить из ствола через общий ствол 212 В. В некоторых вариантах осуществления стволы в углеводородном слое 216 являются необсаженными (например, открытыми стволами скважин).

Каналы 222А, 222В, 222С расположены в пространстве между стволом 220А и стволом 220В. Каналы 222А, 222В, 222С могут быть необсаженными каналами в углеводородном слое 216. В некоторых вариантах осуществления каналы 222А, 222В, 222С образуют путем бурения от ствола 220А и/или ствола 220В. В некоторых вариантах осуществления каналы 222А, 222В, 222С образуют путем бурения от каждого из стволов 220А и 220В и соединения посередине или вблизи середины каналов. Бурение с обеих сторон в направлении к середине углеводородного слоя 216 позволяет образовывать в углеводородном слое более длинные каналы. Благодаря этому в углеводородном слое 216 могут быть установлены более длинные нагреватели. В частности, нагреватели 212А, 212В, 212С могут иметь длину, по меньшей мере, примерно 1500 м, по меньшей мере, примерно 3000 м или, по меньшей мере, примерно 4500 м.

Наличие ряда длинных по существу горизонтальных или наклонных нагревателей, отходящих только от двух стволов скважин в углеводородном слое 216 уменьшает необходимую для нагрева пласта площадь проекции скважин на поверхность. При этом уменьшается количество стволов, которые должны быть пробурены в покрывающем слое, что снижает капитальные затраты на один нагреватель в пласте. Нагрев пласта с помощью длинных, по существу горизонтальных или наклонных нагревателей снижает также общие потери тепла в покрывающем слое 236 при нагреве пласта по причине уменьшения числа секций в покрывающем слое, используемых для обработки пласта (в частности, потери в покрывающем слое 236 составляют меньшую долю от суммарной энергии, подаваемой в пласт).

В некоторых вариантах осуществления нагреватели 212А, 212В, 212С устанавливают в стволах 220А, 220В и каналах 222А, 222В, 222С путем протягивания нагревателей через стволы и каналы от одного конца до другого. Например, через каналы можно протолкнуть монтажный инструмент и соединить его с нагревателем в стволе 220А. Затем с помощью этого инструмента можно протянуть нагреватель через каналы к стволу 220 В. Нагреватель можно соединить с монтажным инструментом, используя для этого соединительное приспособление типа захвата, фиксатора или каких-либо других известных в технике приспособлений.

В некоторых вариантах осуществления первую половину канала пробуривают от ствола 220А, а затем от ствола 220 В через первую половину канала пробуривают вторую половину канала. Буровое долото может быть протянуто к стволу 220А, и первый нагреватель может быть соединен с буровым долотом с целью протягивания первого нагревателя назад через канал и установки в этом канале первого нагревателя. Первый нагреватель может быть соединен с буровым долотом с помощью какого-либо соединительного приспособления типа захвата, фиксатора или каких-либо других известных в технике приспособлений.

После установки первого нагревателя в ствол 220А и/или ствол 220 В может быть помещена труба или какое-либо другое направляющее устройство для направленного бурения второго канала. На фиг.3 изображен вид сверху варианта осуществления нагревателя 212А и бурового кондуктора 224 в стволе 220. Буровой кондуктор может использоваться для направленного бурения второго канала в пласте и установки второго нагревателя во втором канале. Изолятор 226А может электрически и механически изолировать нагреватель 212А от бурового кондуктора 224. Буровой кондуктор 224 и изолятор 226А могут защищать нагреватель 212А от повреждения во время бурения второго канала и установки второго нагревателя.

После установки второго нагревателя буровой кондуктор 224 может быть помещен в ствол 220 для направления бурения третьего канала, как это показано на фиг.4. Буровой кондуктор 224 может использоваться для направления бурения третьего канала в пласте и установки нагревателя в третьем канале. Изоляторы 226А и 226В могут электрически и механически изолировать нагреватели 212А и 212В, соответственно, от бурового кондуктора 224. Буровой кондуктор 224 и изоляторы 226А и 226 В могут защищать нагреватели 212А и 212В от повреждения во время бурения третьего канала и установки третьего нагревателя. После установки третьего нагревателя изоляторы 226А и 226В могут быть удалены и в ствол 220 может быть помещен центратор для отделения друг от друга и расположения с промежутками нагревателей 212А, 212В, 212С. На фиг.5 изображены нагреватели 212А, 212В, 212С, разделенные центратором 218.

В некоторых вариантах осуществления после создания в пласте всех каналов в пласте устанавливают нагреватели. В некоторых вариантах осуществления вначале создается один из каналов и в пласте устанавливается один из нагревателей, после чего создают остальные каналы и устанавливают остальные нагреватели. Первый установленный нагреватель может использоваться в качестве направляющей при создании дополнительных каналов. К первому установленному нагревателю может быть подведен электрический ток с целью создания электромагнитного поля, которое используют для направленного формирования других каналов. Например, к первому установленному нагревателю может быть подведен биполярный постоянный ток с целью задания магнитной ориентации для бурения других каналов.

В некоторых вариантах осуществления нагреватели 212А, 212В, 212С присоединены к единому трехфазному трансформатору 228 с одного конца нагревателей, как показано на фиг.2. Нагреватели 212А, 212В, 212С могут быть электрически объединены в триадную конфигурацию. В некоторых вариантах осуществления два нагревателя объединены между собой в диадную конфигурацию. Трансформатор 228 может быть трехфазным трансформатором с соединением обмоток звездой. Каждый из нагревателей может быть подсоединен к одной фазе трансформатора 228. Использование трехфазного тока для запитывания нагревателей может быть более эффективным, чем использование однофазного тока. Использование трехфазных соединений для нагревателей позволяет взаимно подавлять магнитные поля нагревателей в стволе 220А. Благодаря подавлению магнитного поля нагревателей можно установить ферромагнитную обсадную колонну 230А (например, из углеродистой стали) в покрывающем слое. При использовании ферромагнитных обсадных колонн установка последних в стволах скважин может быть менее дорогостоящей и/или более легкой по сравнению с установкой неферромагнитных обсадных колонн (таких как стекловолоконные обсадные колонны).

В некоторых вариантах осуществления с целью предотвращения короткого замыкания между участками нагревателей в покрывающем слое участки нагревателей 212А, 212В, 212С в покрывающем слое покрыты изолятором (таким как полимерное или эмалевое покрытие). В некоторых вариантах осуществления только участки нагревателей покрывающего слоя в стволе 220А покрыты изолятором, так как участки нагревателей в стволе 220В могут не иметь значительных электрических потерь. В некоторых вариантах осуществления концы или концевые части (участки на, около или вблизи от концов) нагревателей 212А, 212В, 212С в стволе 220А находятся на расстоянии, по меньшей мере, одного диаметра нагревателей за пределами обсадной колонны 230А в покрывающем слое, благодаря чему никакого изолятора не требуется. Для удерживания нагревателей на заданном расстоянии от обсадной колонны 230А в покрывающем слое концы и концевые части нагревателей 212А, 212В, 212С могут быть центрированы в стволе 220А с использованием, например, центратора.

В некоторых вариантах осуществления концы или концевые части нагревателей 212А, 212В, 212С, проходящих через ствол 220В, электрически соединены друг с другом и заземлены за пределами ствола, как показано на фиг.2. Магнитные поля нагревателей могут подавляться в стволе 220В. В результате этого обсадная колонна 230А (например, из углеродистой стали) в покрывающем слое может быть ферромагнитной. В некоторых вариантах осуществления участки нагревателей 212А, 212В, 212С в покрывающем слое являются медными стержнями или полыми трубами. Сборочные участки нагревателей (промежуточные участки между участками покрывающего слоя и нагревательными участками) также могут быть выполненными из меди или близкого ей электропроводящего материала.

В некоторых вариантах осуществления концы или концевые части нагревателей 212А, 212В, 212С, проходящих через ствол 220В, электрически соединены между собой внутри ствола. Концы или концевые части нагревателей могут быть соединены внутри ствола в нижней части покрывающего слоя 236 или вблизи нее. Соединение нагревателей в нижней части покрывающего слоя 236 или вблизи него уменьшает электрические потери в секции покрывающего слоя ствола скважины.

На фиг.6 представлен вариант осуществления соединения концов или концевых частей нагревателей 212А, 212В, 212С в стволе 220В. В нижней части секции покрывающего слоя ствола 220В или вблизи нее может быть расположена плита 232. Плита 232 может иметь отверстия, размер которых позволяет пропускать через плиту нагреватели 212А, 212В, 212С. Плита 232 может быть опущена скольжением по нагревателям 212А, 212В, 212С до положения внутри ствола 220В. Плита 232 может быть выполнена из меди или какого-либо другого электропроводящего материала.

В секцию покрывающего слоя ствола 220 В могут быть помещены шары 234. Плита 232 может дать возможность шарам 234 быть опущенными в секцию покрывающего слоя ствола 220 В вокруг нагревателей 212А, 212В, 212С. Шары 234 могут быть выполнены из электропроводящего материала, такого как медь или медь с никелевым покрытием. Шары 234 и плита 232 могут электрически соединять один с другим нагреватели 212А, 212В, 212С таким образом, чтобы нагреватели были заземлены. В некоторых вариантах осуществления части нагревателей над плитой 232 (участки нагревателей в покрывающем слое) выполнены из углеродистой стали, а участки нагревателей под плитой (сборочные участки нагревателей) выполнены из меди.

В некоторых вариантах осуществления нагреватели 212А, 212В, 212С, как это изображено на фиг.2, обеспечивают разную тепловую мощность вдоль длины нагревателей. Например, нагреватели 212А, 212В, 212С могут иметь переменные размеры (например, толщину и диаметр) по длине нагревателей. Переменная толщина может дать разные значения электросопротивления по длине нагревателя и, таким образом, разную тепловую мощность вдоль длины нагревателей.

В некоторых вариантах осуществления нагреватели 212А, 212В, 212С разделяют на два или более нагревательных участка. В некоторых вариантах осуществления нагреватели разделяют на повторяющиеся участки с разной тепловой мощностью (например, на чередующиеся участки с двумя разными уровнями тепловой мощности, которые повторяются). В некоторых вариантах осуществления повторяющиеся участки с разной тепловой мощностью могут быть использованы для постадийного нагрева пласта. В некоторых вариантах осуществления половины нагревателей, наиболее близкие к стволу 220А, могут подавать тепло в первую секцию углеводородного слоя 216, а половины нагревателей, наиболее близкие к стволу 220В, могут подавать тепло во вторую секцию углеводородного слоя 216. Углеводороды в пласте могут переходить в подвижное состояние за счет тепла, подаваемого в первую секцию. Углеводороды во второй секции могут быть нагреты до более высоких температур, чем в первой секции, в результате чего во второй секции происходит улучшение углеводородов (например, углеводороды могут быть дополнительно разжижены и/или подвергнуты пиролизу). Углеводороды из первой секции могут самостоятельно или принудительно перемещаться во вторую секцию для обогащения. Например, через ствол скважины 220А может подаваться вытесняющий флюид для перемещения разжиженных в первой секции углеводородов во вторую секцию.

В некоторых вариантах осуществления от ствола 220А и/или 220В отходит более трех нагревателей. Если от стволов скважин отходит несколько раз по три нагревателя, и они соединены с трансформатором 228, магнитные поля могут подавляться в секциях стволов в покрывающем слое так же, как и в случае трех нагревателей в стволах. Например, с трансформатором 228 могут быть соединены шесть нагревателей, из которых с каждой фазой трансформатора соединены по два нагревателя, в результате чего в стволах происходит подавление магнитных полей.

В некоторых вариантах осуществления от одного ствола скважины отходит множество нагревателей в разных направлениях. На фиг.7 приведена схема одного из вариантов осуществления с множеством нагревателей, отходящих от ствола 220А в разных направлениях. Нагреватели 212А, 212В, 212С могут доходить до ствола 220В. Нагреватели 212D, 212Е, 212F могут доходить до ствола 220С в противоположном направлении от нагревателей 212А, 212В, 212С. Нагреватели 212А, 212В, 212С и нагреватели 212D, 212Е, 212F могут быть соединены с единым трехфазным трансформатором, в результате чего магнитные поля в стволе 220А подавляются.

В некоторых вариантах осуществления нагреватели 212А, 212В, 212С могут иметь тепловую мощность, отличную от тепловой мощности нагревателей 212D, 212Е, 212F, в результате чего углеводородный слой 216 разделяется на две нагревательные секции с разными скоростями нагрева и/или температурами (например, на текучую и пиролизную секции). В некоторых вариантах осуществления нагреватели 212А, 212В, 212С и/или нагреватели 212D, 212Е, 212F могут иметь величины тепловой мощности, которые меняются по длине нагревателей, что дополнительно разделяет углеводородный слой 216 на большее число нагревательных секций. В некоторых вариантах осуществления от ствола 220В и/или ствола 220С могут отходить дополнительные нагреватели к другим стволам скважин в пласте, как показано пунктирной линией на фиг.7.

В некоторых вариантах осуществления между двумя стволами скважин проходит множество уровней нагревателей. На фиг.8 приведена схема варианта осуществления множества уровней нагревателей, проходящих между стволом 220А и стволом 220В. Нагреватели 212А, 212В, 212С могут подавать тепло на первый уровень углеводородного слоя 216. Нагреватели 212D, 212Е, 212F могут ответвляться и подавать тепло на второй уровень углеводородного слоя 216. Нагреватели 212G, 212Н, 212I могут дополнительно ответвляться и подавать тепло на третий уровень углеводородного слоя 216. В некоторых вариантах осуществления нагреватели 212А, 212В, 212С, нагреватели 212D, 212Е, 212F и нагреватели 212G, 212Н, 212I подают тепло на уровни в пласте с разными свойствами. Например, разные группы нагревателей могут обеспечивать разную тепловую мощность на уровнях пласта с разными свойствами, благодаря чему уровни нагреваются с одной и той же или почти с одной и той же скоростью.

В некоторых вариантах осуществления с целью создания в пласте различных нагревательных зон уровни нагревают с разными скоростями. Например, первый уровень (нагреваемый нагревателями 212А, 212В, 212С) может быть нагрет до такой степени, что углеводороды становятся подвижными; второй уровень (нагреваемый нагревателями 212D, 212Е, 212F) может быть нагрет до такой степени, что качество углеводородов в нем несколько повышается по сравнению с первым уровнем; и третий уровень (нагреваемый нагревателями 212G, 212Н, 212I) может быть нагрет до пиролиза углеводородов. В другом примере первый уровень может быть нагрет так, чтобы создать газы и/или вытесняющий флюид в первом уровне, а либо второй, либо третий уровень может быть нагрет так, чтобы разжижать и/или подвергать пиролизу флюиды, или нагреть лишь в такой степени, чтобы создать возможность добычи из этого уровня. Кроме того, нагреватели 212А, 212В, 212С, нагреватели 212D, 212Е, 212F и/или нагреватели 212G, 212Н, 212I могут обладать тепловой мощностью, меняющейся вдоль нагревателей с целью дополнительного разделения углеводородного слоя 216 на большее число нагревательных секций.

На основании настоящего описания специалисту в данной области станут очевидными дополнительные модификации и альтернативные варианты осуществления разных аспектов изобретения. Соответственным образом, это описание следует воспринимать лишь как иллюстративное и имеющее целью сообщить специалистам общий путь выполнения изобретения. Следует иметь в виду, что показанные и описанные в заявке формы изобретения следует рассматривать как предпочтительные в настоящий момент варианты осуществления. Описанные в заявке элементы и материалы могут быть заменены другими, порядок частей и операций может быть изменен на обратный, а некоторые признаки изобретения могут быть использованы независимым образом и при этом все из них, как это должно быть очевидным специалистам, содержат в себе выгоду от описания настоящего изобретения. Описанные в заявке элементы могут быть изменены только в рамках сути и объема изобретения в том виде, в каком оно описано в приведенной ниже формуле изобретения. Наконец, следует иметь в виду, что описанные в заявке независимым образом признаки в некоторых вариантах осуществления могут быть объединены.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОСЛЕДОВАТЕЛЬНОЕ НАГРЕВАНИЕ МНОЖЕСТВА СЛОЕВ УГЛЕВОДОРОДСОДЕРЖАЩЕГО ПЛАСТА | 2007 |

|

RU2415259C2 |

| СПОСОБЫ СОЕДИНЕНИЯ ИЗОЛИРОВАННЫХ ПРОВОДНИКОВ | 2011 |

|

RU2585776C2 |

| СИСТЕМЫ ДЛЯ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА С ЦИРКУЛИРУЕМОЙ ТЕПЛОПЕРЕНОСЯЩЕЙ ТЕКУЧЕЙ СРЕДОЙ | 2009 |

|

RU2529537C2 |

| НАГРЕВ ПОДЗЕМНЫХ УГЛЕВОДОРОДНЫХ ПЛАСТОВ ЦИРКУЛИРУЕМОЙ ТЕПЛОПЕРЕНОСЯЩЕЙ ТЕКУЧЕЙ СРЕДОЙ | 2009 |

|

RU2537712C2 |

| ПРИМЕНЕНИЕ САМОРЕГУЛИРУЮЩИХСЯ ЯДЕРНЫХ РЕАКТОРОВ ПРИ ОБРАБОТКЕ ПОДЗЕМНОГО ПЛАСТА | 2009 |

|

RU2518700C2 |

| СПОСОБ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА (ВАРИАНТЫ) И МОТОРНОЕ ТОПЛИВО, ПОЛУЧЕННОЕ С ИСПОЛЬЗОВАНИЕМ СПОСОБА | 2008 |

|

RU2487236C2 |

| ИНДУКЦИОННЫЕ НАГРЕВАТЕЛИ ДЛЯ НАГРЕВАНИЯ ПОДЗЕМНЫХ ПЛАСТОВ | 2008 |

|

RU2510601C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ in situ С ИСПОЛЬЗОВАНИЕМ НАГРЕВАТЕЛЬНОЙ СИСТЕМЫ С ЗАМКНУТЫМ КОНТУРОМ | 2007 |

|

RU2460871C2 |

| СИСТЕМЫ И СПОСОБЫ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА С ПОМОЩЬЮ ЭЛЕКТРИЧЕСКИХ ПРОВОДНИКОВ | 2009 |

|

RU2524584C2 |

| ИСПОЛЬЗОВАНИЕ САМОРЕГУЛИРУЮЩИХСЯ ЯДЕРНЫХ РЕАКТОРОВ ПРИ ОБРАБОТКЕ ПОДЗЕМНОГО ПЛАСТА | 2009 |

|

RU2518649C2 |

Группа изобретений относится к добыче углеводородов, водорода и/или других продуктов из различных подземных пластов, таких как углеводородсодержащие пласты и, в частности, к способу и нагревательной системе для нагрева подземных пластов. Обеспечивает повышение надежности нагрева и его экономичности. Сущность изобретений: нагревательная система содержит три, по существу, u-образных нагревателя, причем первые концевые части нагревателей электрически соединены с единым трехфазным трансформатором с соединением фаз обмотки звездой, а вторые концевые части нагревателей электрически соединены друг с другом и/или с землей. При этом три нагревателя входят в пласт через первый общий ствол скважины и выходят из пласта через второй общий ствол скважины так, что магнитные поля трех нагревателей в общих стволах, по меньшей мере, частично подавляются. Нагреватели обеспечивают возможность поддержания повышенного давления в нагретой части подземного пласта, при котором добываемый пластовый флюид имеет минимальное количество соединений с числом атомов углерода, большим 8, для обеспечения условий пиролиза многоядерных углеводородных соединений и регулирования их качества, а также препятствия оседания пласта во время его термической обработки. Способ предусматривает использование вышеописанного устройства для нагрева подземного пласта. 2 н. и 18 з.п. ф-лы, 8 ил.

1. Нагревательная система для подземного пласта, содержащая:

три, по существу, u-образных нагревателя, причем первые концевые части нагревателей электрически соединены с единым трехфазным трансформатором с соединением фаз обмотки звездой, а вторые концевые части нагревателей электрически соединены друг с другом и/или с землей;

при этом три нагревателя входят в пласт через первый общий ствол скважины и выходят из пласта через второй общий ствол скважины так, что магнитные поля трех нагревателей в общих стволах, по меньшей мере, частично подавляются, причем нагреватели обеспечивают возможность поддержания повышенного давления в нагретой части подземного пласта, при котором добываемый пластовый флюид имеет минимальное количество соединений с числом атомов углерода, большим 8, для обеспечения условий пиролиза многоядерных углеводородных соединений и регулирования их качества, а также препятствия оседания пласта во время его термической обработки.

2. Система по п.1, в которой по меньшей мере два из нагревателей имеют нагревательные участки, которые по меньшей мере частично, по существу, параллельны в углеводородном слое пласта.

3. Система по п.1, в которой по меньшей мере один из трех нагревателей содержит открытый металлический нагревательный участок.

4. Система по п.1, в которой по меньшей мере один из трех нагревателей содержит нагревательный участок с изолированным проводником.

5. Система по п.1, в которой по меньшей мере один из трех нагревателей содержит нагревательный участок типа проводника в трубе.

6. Система по п.1, в которой три нагревателя содержат нержавеющую сталь 410 по меньшей мере в части нагревательных участков нагревателей и медь - по меньшей мере в части участков нагревателей в покрывающем слое.

7. Система по п.1, дополнительно содержащая ферромагнитную обсадную колонну по меньшей мере на части участка покрывающего слоя первого общего ствола скважины.

8. Система по п.1, дополнительно содержащая ферромагнитную обсадную колонну по меньшей мере на части участка покрывающего слоя второго общего ствола скважины.

9. Система по п.1, в которой каждый нагреватель подсоединен к одной из фаз трансформатора.

10. Система по п.1, содержащая дополнительные нагреватели, входящие через первый общий ствол скважины, в количестве, кратном трем.

11. Система по п.1, содержащая дополнительные нагреватели, входящие через первый общий ствол скважины и выходящие через второй общий ствол скважины, в количестве, кратном трем.

12. Система по п.1, в которой по меньшей мере один из нагревателей использован для направленного бурения в пласте отверстия, используемого по меньшей мере для одного другого нагревателя.

13. Система по п.1, в которой три нагревателя электрически соединены друг с другом во втором общем стволе скважины.

14. Система по п.1, в которой три нагревателя расположены в трех каналах, проходящих между первым общим стволом скважины и вторым общим стволом скважины.

15. Система по п.1, в которой по меньшей мере один из трех нагревателей обеспечивает различные тепловые мощности вдоль по меньшей мере части длины нагревателя.

16. Система по п.1, в которой по меньшей мере один из трех нагревателей имеет различные материалы вдоль по меньшей мере части длины нагревателя для обеспечения различных тепловых мощностей вдоль по меньшей мере части длины нагревателя.

17. Система по п.1, в которой по меньшей мере один из трех нагревателей имеет различные размеры вдоль по меньшей мере части длины нагревателя для обеспечения различных тепловых мощностей вдоль по меньшей мере части длины нагревателя.

18. Система по п.1, в которой по меньшей мере большая часть первого общего ствола скважины является вертикальной, по существу, вертикальной или отклоняющейся от вертикали, и по меньшей мере большая часть второго общего ствола скважины является вертикальной, по существу, вертикальной или отклоняющейся от вертикали.

19. Система по п.1, в которой по меньшей мере большая часть по меньшей мере одного из трех нагревателей является горизонтальной, по существу, горизонтальной или отклоняющейся от горизонтали.

20. Способ нагрева подземного пласта с использованием системы по любому из пп.1-19, характеризующийся тем, что в нагретой части подземного пласта поддерживают повышенное давление, при котором добываемый пластовый флюид имеет минимальное количество соединений с числом атомов углерода, большим 8, для обеспечения условий пиролиза многоядерных углеводородных соединений и регулирования их качества, а также препятствия оседания пласта во время его термической обработки.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| RU 200500697 B1, 27.10.2005 | |||

| RU 200601955 B1, 27.04.2007 | |||

| US 3761599 A, 25.09.1973. | |||

Авторы

Даты

2013-03-20—Публикация

2008-10-13—Подача