ОПИСАНИЕ

Изобретение относится к устройству для сжигания топливно-окислительной смеси в результате сильной экзотермической реакции, состоящему из реактора с камерой сгорания, содержащей по меньшей мере один первый и по меньшей мере один второй пористые материалы в отдельных зонах, причем зоны выполнены так, что экзотермическая реакция может протекать только во второй зоне, и снабженной одним или несколькими подающими трубопроводами для топлива и окислителя.

В DE 4322109 C2 и DE 19939951 C2 описаны устройства, выполненные в виде так называемых пористых горелок. Горючая газовая смесь протекает сначала через область, называемую ниже зоной А, имеющей такие малые эффективные диаметры пор, которые не обеспечивают установившегося распространения пламени, т.е. первая пористая зона по действию аналогична барьеру против обратного удара пламени. Следующая область, т.е. область собственно горения, называется ниже зоной С, однако имеет размеры пор, достаточно большие для обеспечения установившегося горения. В качестве критерия распространения пламени внутри пористой матрицы в специальной литературе (например, Babkin et al. „Combustion and Flame“, vol. 87, стр. 182-190, 1991 г.) указано критическое число Пекле Ре>65.

В качестве пористой футеровки камер сгорания пористых реакторов для промышленных химических установок могут применяться материалы, например оксид алюминия, оксид циркония, карбид кремния и др., которые помимо высокой термостойкости обладают также достаточной коррозионной стойкостью. Для изготовления пористой камеры сгорания преимущественно используются засыпки из термостойких керамических шариков, седловидных или аналогичных тел, используемых, например, в качестве неупорядоченной набивки в термических способах разделения. Засыпки предпочтительны потому, что они обеспечивают простую очистку от осаждений, например, возникающих при синтезе хлороводорода солевых остатков, происходящих из горючих газов. Также в пористых горелках для получения хлороводорода располагаются зоны с разной пористой структурой или разным размером пор (DE 4322109 C2). Это происходит за счет использования для зон А и С заполнителей разной величины. Кроме того, в зонах А и В могут использоваться также структурированные набивки и пены.

В DE 19939951 C2 между выполненными с заполнителями пористыми структурами двух зон с разным размером пор может располагаться преимущественно дополнительная несущая решетка, которая препятствует выносу меньших заполнителей зоны А в промежутки между больших заполнителей зоны С. Также на выходе газа из зоны С в горелках, в которых газы выходят вверх не вертикально, располагается дополнительная газопроницаемая несущая решетка, которая замыкает камеру сгорания. За счет этого, несмотря на рыхлую засыпку заполнителей в камере сгорания, можно располагать реактор в любом положении.

Пористая реакционная камера предпочтительно окружена коррозионно-стойкой охлаждаемой стенкой, которая состоит, например, из пропитанного синтетической смолой графита. Охлаждение может осуществляться охлаждающей водой, воздухом или самими горючими газами. Между охлаждаемой стенкой и камерой сгорания преимущественно находится изолирующий промежуточный слой из высокотермостойких, коррозионно-стойких и термоизоляционных материалов, который предотвращает тепловые потери и гарантирует, что в любом месте камеры сгорания будет господствовать нужная температура. В DE 19939951 C2 толстая изоляция обеспечивает почти адиабатный процесс, в котором отсутствует влияние температуры за счет охлаждаемой стенки на процесс горения. Адиабатный процесс обеспечивает, например, простое масштабирование таких химических реакций, поскольку свойства теплопереноса к охлаждаемым стенкам несущественны и весь процесс в направлении течения можно рассматривать почти как одномерный.

В пористом реакторе реакция проводится внутри пористой матрицы из термостойкого материала. В отличие от традиционных реакторов не требуется располагать реактор в объемной камере сгорания или подключать ее. Из самого реактора горячие продукты реакции выходят без непосредственного пламяобразования. В DE 4322109 C2 предложено использовать для первой зоны заметно более низкое, а для зоны горения - заметно более высокое число Пекле, чем критическое Ре=65.

После включения пористого реактора горение стабилизируется в месте сопряжения двух зон. За счет малых размеров пор в первой зоне в этой области в установившемся состоянии происходит не горение, а только подогрев газовой смеси. Это свойство отвечает даже строгим требованиям к безопасности в отношении обратного удара пламени в химических установках.

За счет прекрасного теплопереноса между газовой и твердой фазами внутри пористой матрицы они находятся в приблизительном термическом равновесии. Приблизительное термическое равновесие между газовой и твердой фазами и интенсивное смешивание внутри пористого тела существенно способствуют исчезновению открытого пламени в зоне горения с большими порами. Процесс горения протекает в протяженной реакционной области, которую можно охарактеризовать, скорее, как реактор горения, нежели камеру сгорания с открытым пламенем.

В DE 19939951 C2 камера предварительного смешивания является составной частью и существенным для обеспечения безопасности компонентом описанного устройства.

Один недостаток известных конструктивных форм заключается в локально ограниченном определении температуры в реакционной зоне посредством термоэлементов. Другой недостаток пористых реакторов, пористые слои которых состоят из сыпучих тел, заключается в том, что сыпучие тела при большем или резко возросшем расходе газа подхватываются газовым потоком и, тем самым, приводят к изменениям плотности засыпки и числа Пекле. Надежное проведение способа в сильно изменяющихся условиях расхода газа, в частности для контролируемого сжигания больших количеств галогенсодержащих газов при неполадках, возможно только в сильно ограниченной степени.

Задачей изобретения является создание реактора, который обеспечивал бы проведение вышеназванных экзотермических химических реакций при устранении упомянутых недостатков.

Эта задача изобретения решается посредством описанного выше устройства для сжигания топливно-окислительной смеси в результате сильной экзотермической реакции, состоящего из реактора с камерой сгорания, содержащей по меньшей мере один первый и по меньшей мере один второй пористые материалы в отдельных зонах, причем зоны выполнены так, что экзотермическая реакция может протекать только во второй зоне, и снабженной одним или несколькими подающими трубопроводами для топлива и окислителя, причем состоящая из первого пористого материала зона А отделена промежутком 10-4000 мм, преимущественно 20-500 мм (зона В), от состоящей из второго пористого материала зоны С и в направлении течения топливно-окислительной смеси расположена перед зоной С.

В одном предпочтительном варианте устройства предусмотрено, что камера сгорания и пористые материалы состоят из материалов, выдерживающих температуры от 1000 до 2400°С.

Предпочтительно в зоне В расположены устройство контроля температуры и устройство зажигания. Устройством контроля температуры является преимущественно инфракрасный датчик, который охватывает область от 2 до 200 см2 на граничной поверхности к зоне С. Охват за пределами указанной области в известном уровне техники невозможен.

Один предпочтительный вариант устройства заключается в том, что оно расположено вертикально, а зона А находится над зонами В и С. При этом сыпучие тела зон А и С расположены на несущих решетках. Разрыхлению или завихрению сыпучих тел и изменению сопротивления течению и, тем самым, числа Пекле препятствуют их собственная масса и несущие решетки. Кроме того, за счет расположения зоны А над зоной С принципиально предотвращается разрыхление насыпного слоя, поскольку засыпка С прижимается к несущей решетке в направлении силы тяжести.

Согласно другому варианту в способе предусмотрено, что топливно-окислительная смесь и дополнительно подаваемый газ, по меньшей мере, частично смешиваются в предварительном смесителе, расположенном перед реактором. Соответствующее устройство в этом варианте состоит в том, что оно содержит предварительный смеситель для топливно-окислительной смеси, из которого в камеру сгорания выходит эта топливно-окислительная смесь.

Используемая здесь камера предварительного смешивания обеспечивает существенно лучшее перемешивание и более эффективное превращение реагентов, что обеспечивает, например, уменьшение необходимой метановой доли при синтезе хлороводорода.

В частности, в одном предпочтительном варианте предусмотрено, что камера предварительного смешивания рассчитана так, что составляющая скорости течения смеси в ней в направлении камеры сгорания больше, чем скорость пламени в камере сгорания.

За счет этого камера предварительного смешивания рассчитана так, что возникающее в ней пламя в случае непреднамеренного воспламенения задувается во всем рабочем диапазоне, например при запуске.

Другое относящееся к этому усовершенствование в одном варианте достигается посредством охлаждения камеры предварительного смешивания.

Согласно другому предпочтительному варианту предусмотрено, что в камере сгорания расположен пористый материал со связанными между собой полостями, достаточно большими для развития пламени.

В частности, пористость пористого материала со связанными между собой полостями изменяется в направлении развития пламени к большим порам, причем на внутренней граничной поверхности для размера пор возникает критическое число Пекле, выше которого происходит развитие пламени, а ниже которого оно подавляется.

Стабилизация горения достигается за счет увеличения размера пор в направлении течения, причем в одной зоне пористого материала для размера пор возникает критическое число Пекле, выше которого происходит развитие пламени, а ниже которого оно подавляется.

Применение этой техники для получения химических продуктов, например хлороводорода, или для дожигания токсичных газов, например галогенсодержащих газов, предпочтительно сказывается не только на самом сжигании, но и позволяет предпочтительно выполнить и расположить те части установки, в которые интегрирован пористый реактор.

Камера предварительного смешивания изготовлена преимущественно из коррозионно-стойких материалов, например из пропитанного синтетической смолой графита. Для изготовлении смесительной камеры могут применяться также эмалированные или облицованные фторопластом стальные детали. Из камеры предварительного смешивания предварительно смешанные газы выходят предпочтительно через решетку из коррозионно-стойкого материала, например карбида кремния, оксида алюминия и т.п., в зону А пористого реактора. Как уже сказано, некоторые химические реактивы, например хлор и метан, склонны к самовоспламенению под воздействием УФ-излучения. Однако по соображениям безопасности самовоспламенения в камере предварительного смешивания следует избегать. Решетка и расчет зоны А выбираются так, чтобы из зоны А или С в камеру предварительного смешивания не проникало или проникало очень мало УФ-излучения, которое могло бы привести к воспламенению в ней газовой смеси из хлора и метана.

Следует особо подчеркнуть стабильность горения в описанном пористом реакторе. По сравнению с выполненными в соответствии с уровнем техники хлороводородными реакторами, которые очень восприимчиво реагируют на колебания давления и количества газов, при которых, следовательно, пламя может легко погаснуть, реакция горения в пористом реакторе, напротив, сразу же снова инициируется за счет теплоемкости заполнителей в зоне С даже при кратковременном отсутствии газов. Однако по соображениям безопасности целесообразно при отсутствии одного из газов прекратить подачу другого газа и начать продувку инертным газом. Уже через несколько минут реактор без задержки может быть снова введен в эксплуатацию без повторной процедуры запуска также после продувки инертным газом.

Зажигание и подогрев реактора могут осуществляться с помощью горючего газа (водород, метан и т.п.) и воздуха. Однако для этого может использоваться также традиционное устройство зажигания, обычное для таких химических реакторов. После полного прогрева зоны С можно постепенно или же сразу переключиться на реактивы, например хлор, метан и воздух.

Внезапные колебания нагрузки до 50% номинальной нагрузки, которые могут возникать в таких установках, без всяких трудностей устраняются описанными пористыми реакторами.

Масштабирование технических установок неожиданным образом упрощается благодаря техническому решению по расчету пористых реакторов, в частности при описанном выше ведении адиабатного процесса, в соответствии с которым независимо от конструктивной высоты должны соблюдаться определенные условия течения в зонах А и С.

Описанные ниже и модифицированные для химических процессов пористые реакторы являются частями технологических установок для производства соляной кислоты или для дожигания галогенсодержащих, преимущественно хлорсодержащих, соединений.

Такая установка содержит, например, модифицированный пористый реактор, теплообменник для охлаждения продуктов реакции или для использования их энтальпии и в зависимости от своего типа также абсорбер, скруббер на переходах между аппаратами, насосами, трубопроводами и обычными предохранительными, измерительными и регулирующими устройствами. Благодаря ведению реакции и хорошему перемешиванию газов в пористом реакторе по сравнению с уровнем техники не требуется объемной камеры сгорания. Реактор может быть присоединен непосредственно к последующим аппаратам, например теплообменнику, квенчеру с абсорбером, или к другим аппаратам. После охлаждения выходящих из реактора продуктов реакции в теплообменнике или после квенчера часть потока охлажденного газа или газовой смеси, как уже сказано, снова подается в реактор. В качестве альтернативы этому можно, как уже сказано, добавить также другой газ, например водяной пар.

В зависимости от требований к продукту могут потребоваться также только части технологической установки, например реактор и газоохладитель или реактор и квенчер, в зависимости от того, требуется ли продукт газообразным или растворенным в воде в виде соляной кислоты.

В другом варианте установки для получения хлороводорода в качестве источника водорода используются углеводородные газы, например природный газ, метан, пропан и т.д., хлор и воздух. Сжигание происходит по сильно упрощенно представленным уравнениям реакции (1) и (2):

CH4+O2+Cl2≥2HCl+H2O

CO+1/2O2≥CO2

Это сжигание в установках в соответствии с уровнем техники трудно проводить, поскольку при неблагоприятных краевых условиях может образоваться сажа, которая загрязняет установку и кислоту. Описанные особые свойства пористого реактора неожиданным образом обеспечивают стабильное, лишенное сажи горение даже для такого критического применения.

Пористые реакторы для дожигания галогенсодержащих отходящих газов или испаряющихся или газообразных галогенсодержащих органических соединений, как это поясняется ниже на примерах, выполняются так, что окислитель и горючий газ вдуваются в камеру предварительного смешивания предварительно смешанными. За счет высокой энтальпии реакции окислителя и горючего газа в зоне С создается стабильное поддерживающее пламя. Дожигаемый газ или газовая смесь по подающей трубе вдувается в камеру предварительного смешивания преимущественно через несущую решетку перед зоной А пористого реактора и смешивается с топливно-окислительной смесью. Для регулирования температуры процесса дожигания используется преимущественно соответствующий избыток окислителя, в частности воздуха. Для регулирования температуры в зоне С пористого реактора температура измеряется, например, посредством инфракрасного пирометра, а сигнал регулирования окислителя подвергается дальнейшей обработке. Последующие устройства при дожигании отличаются в зависимости от содержания галогена в отходящих газах от описанных выше частей установки. При низком содержании галогена, при котором получение соляной кислоты не находится на переднем плане, подключаются, как правило, только квенчер и скруббер. Другие сопутствующие вещества, например серные соединения и т.п., могут быть с помощью описанных устройств подвергнуты также безвредному устранению. Это относится, в принципе, также к галогенсодержащим или серосодержащим испаряющимся чистым веществам или смесям. Поскольку описанным дожигательным установкам с пористым реактором не требуется камера сгорания в традиционном смысле, такие установки могут выполняться очень компактными и недорогими.

На основе вышеприведенного подробного описания возникают, в частности, следующие предпочтительные варианты осуществления изобретения:

- камера сгорания имеет по меньшей мере две зоны с материалом с порами разного размера, между которыми размер пор дает критическое число Пекле;

- материал с взаимосвязанными полостями содержит, по меньшей мере, частично засыпку из тел, таких как шарики или седловидные тела, используемых для твердотельных засыпок или упорядоченных набивок в термических способах разделения;

- на граничной поверхности зоне разной пористости расположена решетка, например несущая решетка, предотвращающая вынос тел из одной зоны в другую, причем решетка, в частности несущая решетка, может также охлаждаться;

- камера сгорания рассчитана на стабильность пламени при повышенном и пониженном давлениях;

- подаваемые газообразные продукты подогреваются все или только частично во избежание образования конденсата в камере предварительного смешивания после подмешивания охлаждающих паров, например водяного пара (конденсированные компоненты значительно ухудшили бы результат реакции и привели бы к образованию нежелательных побочных продуктов);

- камера предварительного смешивания не охлаждается, а ее стенки целенаправленно поддерживаются выше температуры точки росы газовой смеси, чтобы таким образом предотвратить конденсации компонентов газа).

Камера сгорания может быть рассчитана на стабильность пламени при повышенном или пониженном давлении, что в известном уровне техники привело бы лишь к недостаточной стабильности пламени. Благодаря изобретению и вариантам его осуществления в распоряжении имеется существенно больший диапазон давлений, так что соответствующий расчет для широкого диапазона давлений известным специалисту образом, в частности также для повышенного или пониженного давления, может привести к существенному повышению стабильности пламени. При этом регулирование может в значительной степени отпасть.

В частности, в одном предпочтительном варианте осуществления изобретения предусмотрена изоляция камеры сгорания для приблизительного адиабатического горения без пристенных эффектов. Адиабатическое горение особенно предпочтительно, в частности, для повышения степени превращения.

Помимо сжигания можно также получать продукты реакции, например, при сжигании хлороводородного газа для синтеза хлороводорода. Для этого в одном предпочтительном варианте осуществления изобретения предусмотрено, что устройство содержит устройство для получения или отделения продуктов реакции от сгоревшей топливно-окислительной смеси. В частности, для синтеза хлороводорода предусмотрено, что устройство рассчитано для хлорсодержащего соединения в топливе и метана в окислителе для сжигания хлороводорода и содержит для этого за камерой сгорания технологическое устройство для получения хлороводорода или соляной кислоты. Названный расчет известен специалисту. В частности, при этом следует отметить, что учитываются соответствующие предохранительные устройства, а материалы соответственно коррозионно-стойкие к хлору.

Как уже сказано, устройство может применяться не только для сжигания и синтеза хлороводорода, но и в качестве устройства для дожигания отходящих газов и при этом, в частности, для очистки. Так, например, в некоторых изложенных в нижеследующем описании примерах можно без проблем дожигать и, тем самым, без вреда утилизировать доли хлорсодержащих органических соединений.

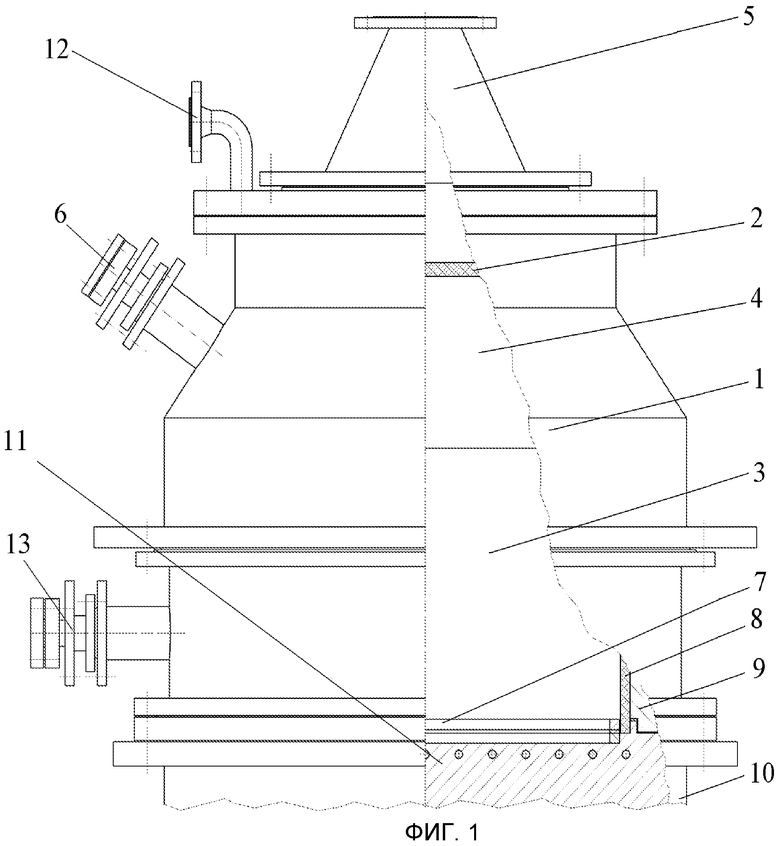

Другие признаки и особенности изобретения приведены в нижеследующем описании примера его осуществления со ссылкой на прилагаемый чертеж, на котором изображен частичный вид пористой реакторной установки.

Для нижеследующего примера был выбран описанный выше пористый реактор 1, который имеет особые преимущества по сравнению с другими типами реакторов, с которыми может быть реализовано изобретение. Существенный признак изобретения состоит в том, что за счет подачи дополнительного газа к топливно-окислительной смеси пламя охлаждается, что может быть реализовано во всех возможных типах реакторов. Поэтому нижеследующее описание примера выполнения не следует рассматривать как ограничение только на основе пористого реактора 1.

На чертеже изображен вариант пористого реактора 1. Его корпус состоит из тонкостенной высокотермостойкой внутренней облицовки 8 из оксидной керамики толщиной 2-50 мм, графитовой опорной рубашки 9 и отстоящей от нее внешней стальной рубашки 10. Между рубашками 9, 10 направляется охлаждающая вода, которая вытекает из реактора 1 через патрубок 12. Далее показаны определенные зоны А-2, В-4 и С-3. Зона С-3 действует при этом в качестве зоны, в которой происходит сжигание. В зоне А-2 за счет соответствующего расчета предотвращается воспламенение. Для этой цели зона сжигания С-3 заполнена заполняющими телами, а зона А-2 - пористыми телами, действующими в качестве пламенного барьера. Зоны А-2 и С-3 отстоят друг от друга за счет зоны В-4. На граничной поверхности между зонами В-4 и С-3 контроль температуры на большой площади происходит посредством термоизмерительного датчика в термоизмерительном патрубке 6. Газовая смесь подается сверху в реактор 1 через камеру предварительного смешивания 5. Превращение реакционной смеси происходит в зоне С-3, которая расположена на несущей решетке 7 и дополнительно охлаждается посредством нижерасположенного теплообменника 11. Температура стенки реакционной зоны С-3 контролируется посредством термоизмерительного датчика 13.

Перечень ссылочных позиций

1 - пористый реактор

2 - зона А

3 - зона С

4 - зона В

5 - камера предварительного смешивания

6 - патрубок для термоизмерительного датчика

7 - несущая решетка

8 - керамическая внутренняя облицовка

9 - графитовая стенка

10 - стальная внешняя стенка

11 - теплообменник

12 - присоединение для охлаждающей среды

13 - термоизмерительный датчик стенки

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКИ, АППАРАТ И СПОСОБ СГОРАНИЯ ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2002 |

|

RU2316471C2 |

| ТЕПЛОГЕНЕРАТОР | 2020 |

|

RU2747900C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПАРО-УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ ПРИРОДНОГО ГАЗА | 2008 |

|

RU2379230C2 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2561077C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361809C2 |

| СПОСОБ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2128106C1 |

| СТУПЕНЧАТОЕ ОКИСЛЕНИЕ С ТЕПЛОПЕРЕНОСОМ | 2013 |

|

RU2650997C2 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ПЛАЗМЕННО-ТЕРМИЧЕСКОЙ ПОДГОТОВКИ КУСКОВОГО ТОПЛИВА К СЖИГАНИЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366861C1 |

Изобретение относится к области энергетики. Устройство для сжигания топливно-окислительной смеси в сильно экзотермической реакции состоит из реактора (1) с камерой сгорания, содержащей по меньшей мере один первый и по меньшей мере один второй пористые материалы в отдельных зонах, причем зоны выполнены с возможностью протекания экзотермической реакции только во второй зоне, и снабженной одним или несколькими подающими трубопроводами для топлива и окислителя. Состоящая из первого пористого материала зона А(2) отделена промежутком в 10-4000 мм, образующим зону В(4), от состоящей из второго пористого материала зоны С(3) и в направлении течения топливно-окислительной смеси расположена вертикально, зона А(2) находится над зоной В(4) и зоной С(3), причем зона С(3) расположена на несущей решетке (7). Несущая решетка (7) дополнительно охлаждается посредством расположенного под ней теплообменника (11). В зоне В(4) расположены устройство (6) контроля температуры и, при необходимости, устройство зажигания. Устройство (6) контроля температуры представляет собой инфракрасный датчик. Предусмотрена камера предварительного смешивания (5) для топливно-окислительной смеси. Изобретение позволяет обеспечить стабильность горения, предотвращение обратного удара пламени, термическое равновесие между газовой и твердой фазами, интенсивное смешивание внутри пористого тела. 13 з.п. ф-лы, 1 ил.

1. Устройство для сжигания топливно-окислительной смеси в сильно экзотермической реакции, состоящее из реактора (1) с камерой сгорания, содержащей по меньшей мере один первый и по меньшей мере один второй пористые материалы в отдельных зонах, причем зоны выполнены с возможностью протекания экзотермической реакции только во второй зоне, и снабженной одним или несколькими подающими трубопроводами для топлива и окислителя, отличающееся тем, что состоящая из первого пористого материала зона А(2) отделена промежутком в 10-4000 мм, образующим зону В(4), от состоящей из второго пористого материала зоны С(3) и в направлении течения топливно-окислительной смеси расположена вертикально, и зона А(2) находится над зоной В(4) и зоной С(3), причем зона С(3) расположена на несущей решетке (7).

2. Устройство по п.1, отличающееся тем, что несущая решетка (7) дополнительно охлаждается посредством расположенного под ней теплообменника (11).

3. Устройство по п.1, отличающееся тем, что образованное зоной В(4) расстояние между зоной А(2) и зоной С(3) составляет 20-500 мм.

4. Устройство по п.1 или 2, отличающееся тем, что камера сгорания и пористые материалы состоят из материалов, выдерживающих температуру 1000-2400°С.

5. Устройство по п.4, отличающееся тем, что в зоне В(4) расположены устройство (6) контроля температуры и, при необходимости, устройство зажигания.

6. Устройство по п.5, отличающееся тем, что устройство (6) контроля температуры представляет собой инфракрасный датчик.

7. Устройство по п.1, отличающееся тем, что в нем предусмотрена камера предварительного смешивания (5) для топливно-окислительной смеси.

8. Устройство по п.7, отличающееся тем, что камера предварительного смешивания (5) рассчитана так, что составляющая скорости течения смеси в ней в направлении камеры сгорания больше, чем скорость пламени в камере сгорания.

9. Устройство по п.7 или 8, отличающееся тем, что предусмотрено охлаждение камеры предварительного смешивания (5).

10. Устройство по п.1 или 4, отличающееся тем, что пористые материалы, по меньшей мере, частично выполнены в виде засыпки из тел, используемых в виде засыпок из заполняющих тел или упорядоченных набивок в термических способах разделения.

11. Устройство по п.1, отличающееся тем, что камера сгорания рассчитана на стабильность пламени при повышенном и/или пониженном давлении.

12. Устройство по п.1, отличающееся тем, что предусмотрены контроль и регулирование температуры камеры сгорания для обеспечения приблизительно адиабатического горения без термических пристенных эффектов.

13. Устройство по п.1, отличающееся тем, что оно содержит устройство для получения или отделения продуктов реакции от сгоревшей топливно-окислительной смеси.

14. Устройство по п.13, отличающееся тем, что оно рассчитано на хлор или хлорсодержащее соединение, а также водород или водородсодержащее соединение в топливно-окислительной смеси для получения хлороводорода за счет сжигания, при этом оно содержит за камерой сгорания технологическое устройство для получения хлороводорода или соляной кислоты.

| DE 19729718 A1, 20.05.1998 | |||

| DE 19527583 A1, 30.01.1997 | |||

| DE 4322109 A1, 12.01.1995 | |||

| RU 2006138013 A, 10.05.2008 | |||

| ПАТЕНТНО- -- ТЕХНИЧЕСКАЯ ^" БИБЛИОТЕКАФ. Л. Лазовский | 0 |

|

SU250358A1 |

| Разделяющийся грузозахватный механизм восходящего типа движения | 2015 |

|

RU2628511C2 |

Авторы

Даты

2013-07-10—Публикация

2009-09-21—Подача