Группа изобретений относится к области авиадвигателестроения, а именно к авиационным двигателям типа турбореактивных, к способам их опытного производства, испытания и доводки, а также промышленного производства и эксплуатации.

Известен турбореактивный двигатель, который выполнен двухконтурным, содержит корпус, опертые на него компрессоры и турбины, охлаждаемую камеру сгорания, топливно-насосную группу, реактивные сопла и систему управления с командными и исполнительными органами (Шульгин В.А., Гайсинский С.Я. Двухконтурные турбореактивные двигатели малошумных самолетов. М.: Машиностроение, 1984, стр.17-120).

Известен способ разработки и испытаний авиационных турбореактивных двигателей, заключающийся в измерении параметров по режимам работы двигателя и приведении их к стандартным атмосферным условиям с учетом изменения свойств рабочего тела и геометрических характеристик проточной части двигателя при изменении атмосферных условий (Ю.А.Литвинов, В.О.Боровик. Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей. Москва: Машиностроение, 1979, стр.136-137).

Известен способ разработки и испытаний авиационных двигателей типа турбореактивных, включающий отработку заданных режимов, контроль параметров и оценку по ним ресурса и надежности работы двигателя. С целью сокращения времени испытаний при доводке двигателей 10-20% испытания проводят с температурой газа перед турбиной, превышающей максимальную рабочую температуру на 45-65°С (SU 1151075 А1, опубл. 10.08.2004).

Известен способ промышленного производства авиационных двигателей типа турбореактивных, включающий изготовление и заводскую сборку силовых, контролирующих, командных и исполнительных агрегатов, блоков и систем двигателя, включая компрессоры, турбины, камеры сгорания, воздушную, топливную и масляную системы и систему управления двигателем (Богуслаев В.А., Качан А.Я., Долматов А.И., Мозговой В.Ф., Кореневский Е.Я. Технология производства авиационных двигателей. Запорожье. Мотор Сич, 2009 [учеб.]; 4.4 Сборка авиационных двигателей, раздел 3, с.26-61).

Известен способ эксплуатации авиационных двигателей типа ТРД, включающий операции подготовки к работе, периодическое включение, работу двигателя, периодическое обслуживание, текущие и капитальный ремонты (Ю.А.Литвинов, В.О.Боровик. Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей. Москва: Машиностроение, 1979, с.136-137).

Известен способ испытаний турбореактивного двигателя, заключающийся в создании на входе в двигатель неравномерности потока воздуха путем установления сеток во входном канале для определения границы устойчивой работы компрессора. Для введения компрессора двигателя в помпаж требуется набор сеток, которые устанавливаются в входной канал поочередно, плавно увеличивая неравномерность, что приводит к увеличению количества запусков и времени для установки сеток во входной канал (Ю.А.Литвинов, В.О.Боровик. Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей. Москва: Машиностроение, 1979, №, стр.13-15).

Известен стенд для испытания турбокомпрессора двигателя внутреннего сгорания, который дополнительно оборудован регулируемым нагревателем, вторым рекуперативным теплообменником, теплообменником-охладителем и регулируемым интерцептором, выполненным в виде корпуса с центральным каналом для прохода газа и расположенными по образующей корпуса сквозными отверстиями, соединенными с атмосферой через управляемые клапаны. Регулируемый интерцептор установлен на входе в компрессор испытуемого турбокомпрессора (RU 2199727 С1, 27.12.2004).

Недостатками указанных известных технических решений являются повышенная трудо- и энергоемкость испытаний, выполняемых известными способами, и, как следствие, недостаточно высокая надежность оценки важнейших параметров двигателя в широком диапазоне режимов и условий эксплуатации. Наиболее существенным из указанных недостатков является необходимость многократного останова двигателя в процессе испытаний и многократной замены интерцепторов с различной аэродинамической прозрачностью, создающих ту или иную степень аэродинамических помех и снижения или увеличения потока воздуха, поступающего в испытуемый двигатель. Известная технология испытаний приводит к необходимости многократных запусков двигателя в процессе испытания и связана с пережогом топлива и непроизводительными затратами времени и труда испытателей.

Задача изобретения заключается в упрощении технологии и сокращении трудозатрат и энергоемкости процесса испытания авиационных двигателей при повышении надежности определения статистических данных о допустимых границах частотных режимов вращения с обеспечением газодинамической устойчивости авиационных турбореактивных двигателей (ТРД) на всех этапах от опытного образца двигателя и доводки до серийного промышленного производства и эксплуатации по различным программам, а также данных о допустимых диапазонах частотных режимов вращения компрессоров и турбин, обеспечивающих газодинамическую устойчивость, исключая помпаж.

Поставленная задача в части способа испытания турбореактивного двигателя решается тем, что испытания двигателя согласно изобретению производят на стенде с подводом к двигателю воздушного потока через входное устройство и создают на входе неравномерность потока, затрудняющую подачу воздуха в двигатель, для чего вводят во входное устройство регулируемо пересекающий воздушный поток выдвижной интерцептор, предпочтительно, дистанционно управляемый, и доводят двигатель до помпажа, фиксируют границу устойчивой работы двигателя, засекая при появлении признаков помпажа отметку критического положения интерцептора, при этом не доводят двигатель до останова и в последующем используют экспериментально найденную фиксированную точку критического положения интерцептора для проверки газодинамической устойчивости работы турбореактивных двигателей, при этом интерцептор не доводят до критического помпажного положения на допуск безопасности, составляющий 2-5% от критического.

При этом испытания с доведением двигателя до помпажа для обеспечения репрезентативности результатов могут производить повторно не менее трех, преимущественно пяти раз, и на базе статистически достоверного обобщения многократных результатов градуируют шкалу выдвижений интерцептора, которую в последующих испытаниях используют для задания положений интерцептора, соответствующих заданным режимам испытаний с различными уровнями неравномерностей и снижения поступления потока в двигатель в долях от критического помпажного значения с возможностью более надежного вероятностного определения границ устойчивой работы двигателя и приближения к помпажу.

Поставленная задача в части второго варианта способа испытания турбореактивного двигателя решается тем, что испытания двигателя согласно изобретению производят на стенде с подводом к двигателю воздушного потока через входное устройство и создают на входе неравномерность потока, затрудняющую подачу воздуха в двигатель, для чего вводят во входное устройство регулируемо пересекающий воздушный поток выдвижной интерцептор, предпочтительно, дистанционно управляемый, и доводят двигатель до помпажа, фиксируют границу устойчивой работы двигателя, засекая при появлении признаков помпажа отметку критического положения интерцептора, при этом не доводят двигатель до останова; градуируют шкалу положений интерцептора, соответствующих росту неравномерностей в аэродинамическом потоке и снижению поступления потока в двигатель в долях от критического помпажного значения, затем по результатам определения границы устойчивой работы компрессора испытуемого двигателя определяют для одного, а при необходимости последовательно для выбранного объема репрезентативных режимов пограничную и промежуточные неравномерности, которые задают путем последовательного установления выдвижного интерцептора в положения, соответствующие определенной неравномерности потока, и при положениях, последовательно приближенных к критическому, выполняют встречную приемистость по регламенту: выдержка на максимальном режиме, сброс частоты вращения путем установки рычага управления двигателем в положение «малый газ» и при достижении значения частоты вращения, соответствующего значению отрабатываемой неравномерности, выполняют приемистость испытуемого турбореактивного двигателя на максимальный режим путем перевода рычага управления двигателем в положение «максимальные обороты» и определяют запасы по газодинамической устойчивости компрессора двигателя.

Поставленная задача в части способа производства турбореактивного двигателя решается тем, что согласно изобретению проектируют и/или осуществляют привязку с необходимыми изменениями или усовершенствованием под заданные параметры ранее разработанного проектного решения турбореактивного двигателя, изготавливают опытный образец и производят испытания на соответствие заданным параметрам двигателя любым из приведенных выше способов испытания турбореактивного двигателя, проводят доводку, устраняют выявленные недостатки и несоответствия разрабатываемому решению и проводят испытания на определение газодинамической устойчивости работы двигателя, по завершению программы испытаний анализируют полученные результаты, устраняют выявленные недостатки, при необходимости вносят изменения в конструкцию или в отдельные узлы ТРД и считают опытный образец выполненным и соответствующим заданной программе.

Поставленная задача в части турбореактивного двигателя решается тем, что двигатель согласно изобретению выполнен двухконтурным, содержит корпус, опертые на него турбины с роторами, компрессоры, топливно-насосную группу, реактивное сопло с изменяющимися критическим сечением и вектором тяги, охлаждаемую камеру сгорания и систему управления с командным и исполнительными органами, реализующую вывод двигателя из частотного режима вращения ротора, соответствующего диапазону частот, не обеспечивающему требуемых запасов газодинамической устойчивости работы компрессоров, в режим частот, обеспечивающий требуемый запас устойчивости как в ситуациях промежуточных режимов, для которых реактивное сопло выполнено с возможностью изменения критического сечения, так и в ситуациях, соответствующих максимальному и форсажному режимам работы двигателя, для которых двигатель снабжен системой, обеспечивающей увеличение перепада давления на турбинах до достижения требуемых запасов устойчивости работы компрессоров, при этом двигатель испытан при доводке на определение границ диапазона газодинамической устойчивости работы любым из приведенных выше способов испытания.

Поставленная задача по второму варианту в части турбореактивного двигателя решается тем, что двигатель согласно изобретению выполнен двухконтурным, содержит корпус, опертые на него турбины с роторами, компрессоры, топливно-насосную группу, гидравлические топливную и масляную системы, реактивное сопло с изменяющимися критическим сечением и вектором тяги, охлаждаемую камеру сгорания и систему управления с командным и исполнительными органами, реализующую вывод двигателя из частотного режима вращения ротора, соответствующего диапазону частот, не обеспечивающему требуемых запасов газодинамической устойчивости работы компрессоров, в режим частот, обеспечивающий требуемый запас устойчивости как в ситуациях промежуточных режимов, для которых реактивное сопло выполнено с возможностью изменения критического сечения, так и в ситуациях, соответствующих максимальному и форсажному режимам работы двигателя, для которых двигатель снабжен системой, обеспечивающей увеличение перепада давления на турбинах до достижения требуемых запасов устойчивости работы компрессоров, при этом серийно выпускаемый двигатель после изготовления испытан или включен в состав заводской партии идентичных двигателей, не менее чем один из которых испытан любым из приведенных выше способов испытания на соответствие фактических границ диапазона газодинамической устойчивости работы заданным значениям указанного диапазона.

При этом турбореактивный двигатель может быть выполнен двухвальным и снабжен форсажной камерой сгорания.

Гидравлическая масляная система двигателя может быть оснащена двумя насосными группами, разводками маслопровода и форсунками, подающими смазочную жидкость к трущимся узлам, в том числе с возможностью обеспечения бесперебойного снабжения узлов смазочной жидкостью, в том числе в режимах перевернутого полета летательного аппарата и соответствующего положения двигателя.

Поставленная задача в части способа промышленного производства турбореактивных двигателей решается тем, что согласно изобретению осуществляют заводскую сборку каждого двигателя, при этом монтируют корпус и силовые агрегаты двигателя, включая компрессоры, турбины, не менее чем одну камеру сгорания, воздушную, а также топливную и масляную гидравлические системы, мониторинговые, командные и исполнительные элементы, блоки и системы, и производят стендовые испытания любым из приведенных выше способов испытания, промышленно собранного серийного двигателя, в составе которых производят определение границ газодинамической устойчивости работы компрессора двигателя.

Поставленная задача в части способа капитального ремонта турбореактивного двигателя, преимущественно, после выработки ресурса и/или отказа одного или более агрегатов решается тем, что согласно изобретению производят в необходимом объеме демонтаж и разборку двигателя, диагностируют степень изношенности элементов и агрегатов, осуществляют замену непригодных к дальнейшей работе элементов, деталей и агрегатов, производят восстановительную сборку, испытания отремонтированного двигателя на всех предусмотренных регламентом режимах, в том числе испытывают двигатель на определение границ газодинамической устойчивости работы компрессорно-турбинного блока, при этом указанные испытания производят любым из приведенных выше способов испытания; по результатам испытаний при необходимости осуществляют доводку отремонтированного двигателя, после которой производят повторные испытания на помпаж любым из приведенных выше способов испытания.

Поставленная задача в части способа эксплуатации турбореактивного двигателя решается тем, что согласно изобретению включает проверку готовности двигателя к работе перед каждым запуском, производят запуск, прогрев и вывод двигателя на рабочие режимы, предусмотренные регламентом, останов двигателя, периодически производят профилактические осмотры и текущие, а также, по меньшей мере, один капитальный ремонт, при этом после капитального ремонта двигатель подвергают стендовым испытаниям, по результатам которых при необходимости производят послеремонтную доводку и выполняют повторные испытания, в том числе, по меньшей мере, на помпаж и определение границ газодинамической устойчивости работы отремонтированного в процессе эксплуатации двигателя, причем указанные испытания выполняют любым из приведенных выше способов испытания.

Технический результат, обеспечиваемый разработанной совокупностью объектов и признаков группы изобретений, состоит в упрощении технологии и сокращении трудо- и энергоемкости процесса испытания авиационных двигателей на определение газодинамической устойчивости на всех этапах от опытного образца и доводки до серийного промышленного производства и эксплуатации ТРД по различным программам. При этом группой изобретений обеспечивается повышение объемности и надежности статически достоверных данных о допустимых границах частотных режимов вращения ротора с обеспечением газодинамической устойчивости двигателей. Это достигается за счет разработанной в изобретении конструктивной системы выдвижного интерцептора с регулируемым электроприводом, а также разработанной градуированной шкалы выдвижения интерцептора в воздушный поток, поступающий в двигатель. Разработанная конструкция интерцептора обеспечивает создание процентно выверенного снижения поступлений воздуха и создаваемой неравномерности потока до граничного значения, при котором сохраняется газодинамическая устойчивость. Предлагаемая технология обеспечивает возможность определения экспериментально подтверждаемого запаса газодинамической устойчивости (ГДУ). Отделяющий двигатель от срыва в помпаж запас ГДУ составляет 2-5% от общего диапазона оборотов ротора в области ГДУ. Применение изобретения открывает возможности проведения испытаний на ГДУ на новом, более высоком уровне и с лучшим качеством испытаний.

Сущность изобретения поясняется чертежами, где:

На фиг.1 изображено входное устройство аэродинамической установки для испытаний двигателя, снабженной интерцептором, вид сбоку.

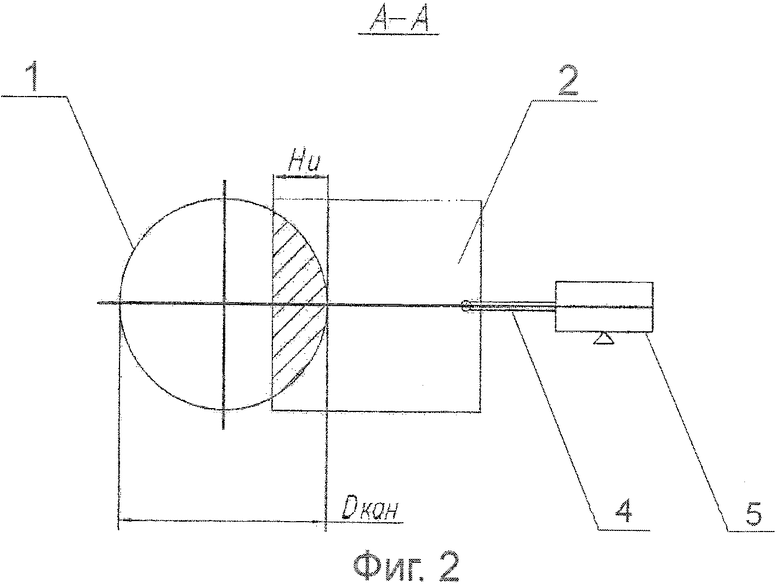

На фиг.2 - разрез по А-А на фиг.1, где Ни - высота интерцептора, Dкан - диаметр канала входного устройства.

В способе испытания турбореактивного двигателя испытания производят на стенде с подводом к двигателю воздушного потока через входное устройство 1. Создают на входе неравномерность потока, затрудняющую подачу воздуха в двигатель. Для этого вводят во входное устройство 1 регулируемо пересекающий воздушный поток выдвижной интерцептор 2, предпочтительно, дистанционно управляемый. Доводят двигатель до помпажа. Фиксируют границу устойчивой работы двигателя. При появлении признаков помпажа засекают отметку критического положения интерцептора 2. Двигатель при этом не доводят до останова. В последующем используют экспериментально найденную фиксированную точку критического положения интерцептора 2 для проверки газодинамической устойчивости работы турбореактивных двигателей. При этом интерцептор 2 не доводят до критического помпажного положения на допуск безопасности, составляющий 2-5% от критического.

Для обеспечения репрезентативности результатов и повышения надежности испытания повторяют не менее трех, преимущественно пяти раз. Градуировку шкалы выдвижений интерцептора выполняют на базе статистически достоверного обобщения многократных результатов. В последующих испытаниях используют полученную шкалу для задания положений интерцептора, соответствующих заданным режимам испытаний с различными уровнями неравномерностей и снижения поступления потока в двигатель в долях от критического помпажного значения. Используя найденную критическую точку и отградуированную шкалу, получают возможность более надежного вероятностного определения границ устойчивой работы двигателя и уровня приближения к помпажу.

По второму варианту способа испытания авиационного турбореактивного двигателя испытания двигателя производят на стенде с подводом к двигателю воздушного потока через входное устройство 1. При этом создают на входе неравномерность потока, затрудняющую подачу воздуха в двигатель. Для этого вводят во входное устройство 1 регулируемо пересекающий воздушный поток выдвижной интерцептор 2, предпочтительно, дистанционно управляемый. Доводят двигатель до помпажа. Фиксируют границу устойчивой работы двигателя. При появлении признаков помпажа засекают отметку критического положения интерцептора 2. Двигатель при этом не доводят до останова. Градуируют шкалу положений интерцептора 2, соответствующих росту неравномерностей в аэродинамическом потоке и снижению поступления потока в двигатель в долях от критического помпажного значения. По результатам определения границы устойчивой работы компрессора испытуемого двигателя определяют для одного, а при необходимости для нескольких репрезентативных режимов пограничную и промежуточные неравномерности, которые задают путем последовательного установления выдвижного интерцептора 2 в положения, соответствующие определенной неравномерности потока. При положениях, последовательно приближенных к критическому, выполняют встречную приемистость по следующему регламенту: выдержка на максимальном режиме, сброс частоты вращения путем установки рычага управления двигателем в положение «малый газ». При достижении значения частоты вращения, соответствующего значению отрабатываемой неравномерности, выполняют приемистость испытуемого турбореактивного двигателя на максимальный режим путем перевода рычага управления двигателем в положение «максимальные обороты». Определяют запасы по газодинамической устойчивости компрессора двигателя.

В способе производства турбореактивного двигателя проектируют и/или осуществляют привязку с необходимыми изменениями или усовершенствованием под заданные параметры ранее разработанного проектного решения турбореактивного двигателя. Изготавливают опытный образец. Производят испытания на соответствие заданным параметрам двигателя выше изложенными способами испытаний турбореактивных двигателей. Проводят доводку, устраняют выявленные недостатки и несоответствия разрабатываемому решению и проводят испытания на определение газодинамической устойчивости работы двигателя. По завершению программы испытаний анализируют полученные результаты. Устраняют выявленные недостатки, при необходимости вносят изменения в конструкцию или в отдельные узлы ТРД и считают опытный образец выполненным и соответствующим заданной программе.

Турбореактивный двигатель (на чертежах не показан) выполнен двухконтурным, содержит корпус, опертые на него турбины с роторами, компрессоры, топливно-насосную группу, реактивное сопло с изменяющимися критическим сечением и вектором тяги, охлаждаемую камеру сгорания. Двигатель оснащен системой управления с командным и исполнительными органами. Система управления реализует вывод двигателя из частотного режима вращения ротора, соответствующего диапазону частот, не обеспечивающему требуемых запасов газодинамической устойчивости работы компрессоров, в режим частот, обеспечивающий требуемый запас устойчивости как в ситуациях промежуточных режимов, для которых реактивное сопло выполнено с возможностью изменения критического сечения, так и в ситуациях, соответствующих максимальному и форсажному режимам работы двигателя, для которых двигатель снабжен системой, обеспечивающей увеличение перепада давления на турбинах до достижения требуемых запасов устойчивости работы компрессоров. Двигатель испытан при доводке на определение границ диапазона газодинамической устойчивости работы любым из выше изложенных способов испытаний турбореактивных двигателей на газодинамическую устойчивость.

По второму варианту исполнения турбореактивный двигатель (на чертежах не показан) выполнен двухконтурным, содержит корпус, опертые на него турбины с роторами, компрессоры, топливно-насосную группу, гидравлические топливную и масляную системы, реактивное сопло с изменяющимися критическим сечением и вектором тяги, охлаждаемую камеру сгорания. Двигатель оснащен системой управления с командным и исполнительными органами. Указанная система реализует вывод двигателя из частотного режима вращения ротора, соответствующего диапазону частот, не обеспечивающему требуемых запасов газодинамической устойчивости работы компрессоров, в режим частот, обеспечивающий требуемый запас устойчивости как в ситуациях промежуточных режимов, для которых реактивное сопло выполнено с возможностью изменения критического сечения, так и в ситуациях, соответствующих максимальному и форсажному режимам работы двигателя, для которых двигатель снабжен системой, обеспечивающей увеличение перепада давления на турбинах до достижения требуемых запасов устойчивости работы компрессоров. Серийно выпускаемый двигатель после изготовления испытан или включен в состав заводской партии идентичных двигателей. Не менее чем один из двигателей партии испытан любым из выше изложенных способов испытаний турбореактивных двигателей на соответствие фактических границ диапазона газодинамической устойчивости работы заданным значениям указанного диапазона.

Турбореактивный двигатель выполнен двухвальным и снабжен форсажной камерой сгорания.

Гидравлическая масляная система двигателя оснащена двумя насосными группами, разводками маслопровода и форсунками, подающими смазочную жидкость к трущимся узлам, в том числе с возможностью обеспечения бесперебойного снабжения узлов смазочной жидкостью, в том числе в режимах перевернутого полета летательного аппарата и соответствующего положения двигателя.

В способе промышленного производства турбореактивных двигателей осуществляют заводскую сборку каждого двигателя. Монтируют корпус и силовые агрегаты двигателя, включая компрессоры, турбины, не менее чем одну камеру сгорания, воздушную, а также топливную и масляную гидравлические системы, мониторинговые, командные и исполнительные элементы, блоки и системы. Производят стендовые испытания промышленно собранного серийного двигателя любым из выше изложенных способов испытаний турбореактивных двигателей, в составе которых производят определение границ газодинамической устойчивости работы компрессора двигателя.

В способе капитального ремонта турбореактивного двигателя, преимущественно, после выработки ресурса и/или отказа одного или более агрегатов, производят в необходимом объеме демонтаж и разборку двигателя. Диагностируют степень изношенности элементов и агрегатов. Осуществляют замену непригодных к дальнейшей работе элементов, деталей и агрегатов. Производят восстановительную сборку. Проводят испытания отремонтированного двигателя на всех предусмотренных регламентом режимах. В том числе испытывают двигатель на определение границ газодинамической устойчивости работы компрессорно-турбинного блока. Указанные испытания производят любым из выше изложенных способов испытаний турбореактивных двигателей. По результатам испытаний при необходимости осуществляют доводку отремонтированного двигателя, после которой производят повторные испытания на помпаж любым из упомянутых выше способов испытания на газодинамическую устойчивость.

Способ эксплуатации турбореактивного двигателя включает проверку готовности двигателя к работе перед каждым запуском. Производят запуск, прогрев и вывод двигателя на рабочие режимы, предусмотренные регламентом, останов двигателя. Периодически производят профилактические осмотры и текущие, а также, по меньшей мере, один капитальный ремонт. После капитального ремонта двигатель подвергают стендовым испытаниям. По результатам испытаний при необходимости производят послеремонтную доводку и выполняют повторные испытания, в том числе, по меньшей мере, на помпаж и определение границ газодинамической устойчивости работы отремонтированного в процессе эксплуатации двигателя. Указанные испытания выполняют любым из выше изложенных способов испытаний турбореактивных двигателей на газодинамическую устойчивость.

Пример реализации способа испытания турбореактивного двигателя.

На стадии опытного образца испытанию подвергают двухконтурный ТРД с минимальной проектной газодинамической устойчивостью на частоте вращения ротора 0,8 Макс, где Макс - максимальные допустимые обороты ротора данного двигателя.

Устанавливают двигатель на испытательном стенде и сообщают с входным аэродинамическим устройством 1 через фланец 3. Указанное устройство 1 снабжено регулируемо-управляемым выдвижным интерцептором 2, установленным с возможностью пересечения подаваемого в двигатель воздушного потока. Интерцептор 2 выполнен с возможностью создания неравномерности и регулирования количества поступающего в двигатель воздуха в интервале от 0 до 100% путем нулевого, промежуточного или полного перекрытия площади рабочего сечения входного аэродинамического устройства 1. Для этого интерцептор 2 снабжен электроприводом, содержащим приводной шток 4 с гидроцилиндром 5, и шкалой выдвижения интерцептора 2, отградуированной с шагом в 1% от площади входного сечения воздушного потока, подаваемого в двигатель.

Выводят испытуемый ТРД на режимы вращения ротора от «малого газа» (МГ) до Макс с шагом изменения оборотов от режима к режиму 0,05 Макс и с последовательной итерацией к границе потери газодинамической устойчивости. Для этого на каждом из режимов последовательно выдвигают интерцептор 2 в сечение воздушного потока с шагом (1-5)% от площади указанного сечения, доводя до признаков появления помпажа. В результате данного этапа испытания определяют граничное значение частоты вращения ротора с минимальным запасом газодинамической устойчивости, составляющее 0,8 Макс при выдвижении интерцептора 2 на 73%.

Затем путем обратного перемещения интерцептора 2 в интервале до 7% от максимального положения, при котором произошел срыв в помпаж с потерей газодинамической устойчивости, устанавливают, что при смещении интерцептора 2 на 5% признаки помпажа отсутствуют, двигатель работает устойчиво.

Проводят анализ результатов испытаний, принимая во внимание, что результирующие испытания выполнены без срыва в помпаж при максимальном введении интерцептора 2 на оборотах ротора, создающих минимальный запас устойчивости, устанавливают границу газодинамической устойчивости работы данного типа ТРД в полном диапазоне рабочих оборотов ротора двигателя.

Изложенную выше последовательность испытания ТРД на газодинамическую устойчивость применяют на всех этапах от доводки опытного образца до промышленного производства, эксплуатации и капитального ремонта авиационных турбореактивных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОВОДКИ ОПЫТНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2544412C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ЭКСПЛУАТИРУЕМЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544415C1 |

| СПОСОБ ДОВОДКИ ОПЫТНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2013 |

|

RU2551249C1 |

| СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ), СПОСОБ КАПИТАЛЬНОГО РЕМОНТА ПАРТИИ, ПОПОЛНЯЕМОЙ ГРУППЫ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ОТРЕМОНТИРОВАННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2013 |

|

RU2555944C2 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544410C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544407C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, ЭКСПЛУАТИРУЕМЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544632C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ. СПОСОБ ИСПЫТАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ). СПОСОБ ПРОИЗВОДСТВА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ. СПОСОБ ДОВОДКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ. СПОСОБ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ. СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2481565C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555942C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555939C2 |

Изобретение относится к области авиадвигателестроения, а именно к авиационным двигателям типа турбореактивных, способам их опытного производства, испытания и доводки, а также промышленного производства и эксплуатации. В группе изобретений изложены способы испытания ТРД на газодинамическую устойчивость посредством разработанного входного аэродинамического устройства, наделенного выдвижным интерцептором и отградуированной шкалой с фиксацией граничных и промежуточных положений в воздушном потоке. Разработанные варианты экспериментальной оценки газодинамической устойчивости применимы при опытном, опытно-промышленном, серийном производстве и на стадии эксплуатации авиационных двигателей и повышают надежность оценки газодинамической устойчивости, определения границ перехода двигателя в помпаж и устанавливают запас безопасности в 2-5% от критического значения. Применение группы изобретений позволит упростить технологию и сократить трудозатраты и энергоемкости процесса испытания авиационных двигателей при повышении надежности определения статистических данных о допустимых границах частотных режимов вращения. 8 н. и 3 з.п. ф-лы, 2 ил.

1. Способ испытания турбореактивного двигателя, характеризующийся тем, что испытания двигателя производят на стенде с подводом к двигателю воздушного потока через входное устройство и создают на входе неравномерность потока, затрудняющую подачу воздуха в двигатель, для чего вводят во входное устройство регулируемо пересекающий воздушный поток выдвижной интерцептор, предпочтительно дистанционно управляемый, и доводят двигатель до помпажа, фиксируют границу устойчивой работы двигателя, засекая при появлении признаков помпажа отметку критического положения интерцептора, при этом не доводят двигатель до останова и в последующем используют экспериментально найденную фиксированную точку критического положения интерцептора для проверки газодинамической устойчивости работы турбореактивных двигателей, при этом интерцептор не доводят до критического помпажного положения на допуск безопасности, составляющий 2-5% от критического.

2. Способ испытания турбореактивного двигателя по п.1, отличающийся тем, что испытания с доведением двигателя до помпажа для обеспечения репрезентативности результатов производят повторно не менее трех, преимущественно пяти раз и на базе статистически достоверного обобщения многократных результатов градуируют шкалу выдвижений интерцептора, которую в последующих испытаниях используют для задания положений интерцептора, соответствующих заданным режимам испытаний с различными уровнями неравномерностей и снижения поступления потока в двигатель в долях от критического помпажного значения с возможностью более надежного вероятностного определения границ устойчивой работы двигателя и приближения к помпажу.

3. Способ испытания турбореактивного двигателя, характеризующийся тем, что испытания двигателя производят на стенде с подводом к двигателю воздушного потока через входное устройство и создают на входе неравномерность потока, затрудняющую подачу воздуха в двигатель, для чего вводят во входное устройство регулируемо пересекающий воздушный поток выдвижной интерцептор, предпочтительно дистанционно управляемый, и доводят двигатель до помпажа, фиксируют границу устойчивой работы двигателя, засекая при появлении признаков помпажа отметку критического положения интерцептора, при этом не доводят двигатель до останова; градуируют шкалу положений интерцептора, соответствующих росту неравномерностей в аэродинамическом потоке и снижению поступления потока в двигатель в долях от критического помпажного значения, затем по результатам определения границы устойчивой работы компрессора испытуемого двигателя определяют для одного, а при необходимости последовательно для выбранного объема репрезентативных режимов пограничную и промежуточные неравномерности, которые задают путем последовательного установления выдвижного интерцептора в положения, соответствующие определенной неравномерности потока, и при положениях, последовательно приближенных к критическому, выполняют встречную приемистость по регламенту: выдержка на максимальном режиме, сброс частоты вращения путем установки рычага управления двигателем в положение «малый газ» и при достижении значения частоты вращения, соответствующего значению отрабатываемой неравномерности, выполняют приемистость испытуемого турбореактивного двигателя на максимальный режим путем перевода рычага управления двигателем в положение «максимальные обороты» и определяют запасы по газодинамической устойчивости компрессора двигателя.

4. Способ производства турбореактивного двигателя, характеризующийся тем, что проектируют и/или осуществляют привязку с необходимыми изменениями или усовершенствованием под заданные параметры ранее разработанного проектного решения турбореактивного двигателя, изготавливают опытный образец и производят испытания на соответствие заданным параметрам двигателя способом по любому из пп.1-3, проводят доводку, устраняют выявленные недостатки и несоответствия заданным параметрам и проводят испытания па определение газодинамической устойчивости работы двигателя, по завершении программы испытаний анализируют полученные результаты, устраняют выявленные недостатки,

5. Турбореактивный двигатель, характеризующийся тем, что он выполнен двухконтурным, содержит корпус, опертые на него турбины с роторами, компрессоры, топливно-насосную группу, реактивное сопло с изменяющимися критическим сечением и вектором тяги, охлаждаемую камеру сгорания и систему управления с командным и исполнительными органами, реализующую вывод двигателя из частотного режима вращения ротора, соответствующего диапазону частот, не обеспечивающему требуемых запасов газодинамической устойчивости работы компрессоров, в режим частот, обеспечивающий требуемый запас устойчивости как в ситуациях промежуточных режимов, для которых реактивное сопло выполнено с возможностью изменения критического сечения, так и в ситуациях, соответствующих максимальному и форсажному режимам работы двигателя, для которых двигатель снабжен системой, обеспечивающей увеличение перепада давлений на турбинах до достижения требуемых запасов устойчивости работы компрессоров, при этом двигатель испытан при доводке на определение границ диапазона газодинамической устойчивости работы способом по любому из пп.1-3.

6. Турбореактивный двигатель, характеризующийся тем, что он выполнен двухконтурным, содержит корпус, опертые на него турбины с роторами, компрессоры, топливно-насосную группу, гидравлические топливную и масляную системы, реактивное сопло с изменяющимися критическим сечением и вектором тяги, охлаждаемую камеру сгорания и систему управления с командным и исполнительными органами, реализующую вывод двигателя из частотного режима вращения ротора, соответствующего диапазону частот, не обеспечивающему требуемых запасов газодинамической устойчивости работы компрессоров, в режим частот, обеспечивающий требуемый запас устойчивости как в ситуациях промежуточных режимов, для которых реактивное сопло выполнено с возможностью изменения критического сечения, гак и в ситуациях, соответствующих максимальному и форсажному режимам работы двигателя, для которых двигатель снабжен системой, обеспечивающей увеличение перепада давлений на турбинах до достижения требуемых запасов устойчивости работы компрессоров, при этом серийно выпускаемый двигатель после изготовления испытан или включен в состав заводской партии идентичных двигателей, не менее чем один из которых испытан способом по любому из пп.1-3 на соответствие фактических границ диапазона газодинамической устойчивости работы заданным значениям указанного диапазона.

7. Турбореактивный двигатель по п.6, отличающийся тем, что он выполнен двухвальным и снабжен форсажной камерой сгорания.

8. Турбореактивный двигатель по п.6, отличающийся тем, что гидравлическая масляная система двигателя оснащена двумя насосными группами, разводками маслопровода и форсунками, подающими смазочную жидкость к трущимся узлам, в том числе с возможностью обеспечения бесперебойного снабжения узлов смазочной жидкостью, в том числе в режимах перевернутого полета летательного аппарата и соответствующего положения двигателя.

9. Способ промышленного производства турбореактивных двигателей, характеризующийся тем, что осуществляют заводскую сборку каждого двигателя, при этом монтируют корпус и силовые агрегаты двигателя, включая компрессоры, турбины, не менее чем одну камеру сгорания, воздушную, а также топливную и масляную гидравлические системы, мониторинговые, командные и исполнительные элементы, блоки и системы, и производят стендовые испытания способом по любому из пп.1-3 промышленно собранного серийного двигателя, в составе которых производят определение границ газодинамической устойчивости работы компрессора двигателя.

10. Способ капитального ремонта турбореактивного двигателя преимущественно после выработки ресурса и/или отказа одного или более агрегатов, характеризующийся тем, что производят в необходимом объеме демонтаж и разборку двигателя, диагностируют степень изношенности элементов и агрегатов, осуществляют замену непригодных к дальнейшей работе элементов, деталей и агрегатов, производят восстановительную сборку, испытания отремонтированного двигателя на всех предусмотренных регламентом режимах, в том числе испытывают двигатель на определение границ газодинамической устойчивости работы компрессорно-турбинного блока, при этом указанные испытания производят способом по любому из пп.1-3; по результатам испытаний, при необходимости, осуществляют доводку отремонтированного двигателя, после которой производят повторные испытания на помпаж способом по любому из пп.1-3.

11. Способ эксплуатации турбореактивного двигателя, характеризующийся тем, что включает проверку готовности двигателя к работе перед каждым запуском, производят запуск, прогрев и вывод двигателя на рабочие режимы, предусмотренные регламентом, останов двигателя, периодически производят профилактические осмотры и текущие, а также, по меньшей мере, один капитальный ремонт, при этом после капитального ремонта двигатель подвергают стендовым испытаниям, по результатам которых при необходимости производят послеремонтную доводку и выполняют повторные испытания, в том числе, по меньшей мере, на помпаж и определение границ газодинамической устойчивости работы отремонтированного в процессе эксплуатации двигателя, причем указанные испытания выполняют способом по любому из пп.1-3.

| ШУЛЬГИН В.А | |||

| Двухконтурные турбореактивные двигатели малошумных самолетов | |||

| - М.: Машиностроение, 1984, с.17-120 | |||

| ЛИТВИНОВ Ю.А и др | |||

| Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей | |||

| - М.: Машиностроение, 1979, с.13-15, 136-137 | |||

| SU 1151075 A1, 10.08.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2199727C2 |

| RU | |||

Авторы

Даты

2013-07-10—Публикация

2012-04-12—Подача