Изобретение относится к контрольно-измерительной технике, а именно к способам анализа качества смеси сыпучих материалов, в том числе содержащих наноструктурированные компоненты, и может быть применено в химической, строительной, пищевой, фармацевтической, радиоэлектронной и других отраслях промышленности.

Известен способ определения качества смеси компонентов, различающихся по цвету (см. Патент 2385454 РФ, кл. G01N 1/38 B01F 3/18/ Способ определения качества смеси компонентов, различающихся по цвету / Таршис М.Ю., Королев Л.В., Зайцев А.И.; заявитель и патентообладатель Ярославский. Гос.Техн. Ун-т - №2008144214/12; заявл. 06.11.2008, опубл. 27.03.2010.), включающий отбор и сканирование проб, вычисление концентраций ключевого компонента в пробах на основе анализа их изображений и расчет коэффициента неоднородности смеси по колебаниям этих концентраций относительно средней концентрации. Недостатками данного способа являются необходимость отбора и анализа проб смеси, а также вычисление концентраций ключевого компонента в пробах на основе анализа их изображений и расчет коэффициента неоднородности смеси по колебаниям этих концентраций относительно средней концентрации, коррекция «плоскостного» коэффициента неоднородности смеси, что приводит к высокой трудоемкости и затратам времени на оценку качества смешивания.

За прототип технического решения взят способ определения качества смеси сыпучих материалов (см. Патент 2343457 РФ, кл. G01N 21/85. Способ определения качества смеси сыпучих материалов / Ткачев А.Г. и др..; заявитель и патентообладатель Тамб. Гос. Техн. Ун-т - №2007115024/28; заявл. 20.04.2007, опубл. 10.01.2009, Бюл. №1.), состоящий из отбора пробы, прессования таблетки, формирования тарировочных таблеток, получения цифрового RGB изображения (сканирование поверхности таблетки), определения концентрации ключевого компонента по тарировочной зависимости от среднего арифметического значения яркости анализируемого изображения и расчета коэффициента неоднородности пробы. Недостатками данного способа являются высокая трудоемкость и низкая скорость определения качества смешивания в связи с необходимостью отбора и формования таблеток, расчет тарировочных зависимостей для анализа на схожесть с каждой из проб требует проведение дополнительных исследований и расчетов, сканирование лишь поверхности таблеток приводит к невысокой точности.

Технической задачей изобретения является снижение трудоемкости, повышение скорости и точности определения качества смешивания сыпучих материалов.

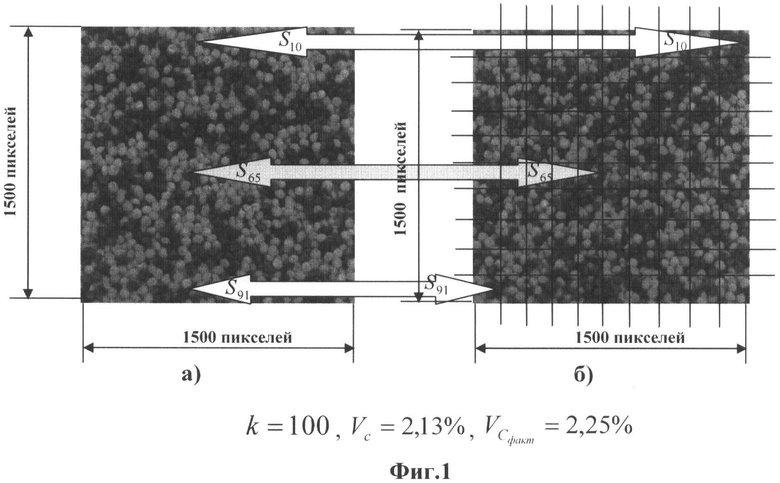

На фиг.1. представлены цифровые изображения «эталонной» смеси (а) и фактической смеси (б).

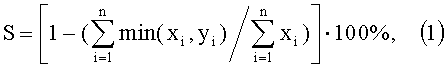

Решение поставленной задачи достигается тем, что определение качества смешивания сыпучих материалов, различающихся по цвету, осуществляется сравнением цифрового изображения фактической исследуемой смеси с «эталонным» изображением по гистограммам яркости. В качестве критерия оценки отличия изображений используется квазирасстояние пересечений гистограмм Свейна-Балларда:

где n - количество уровней яркости;

xi, yi - количество пикселов i-го уровня яркости для гистограмм x, y.

Способ определения качества смешивания сыпучих материалов, различающихся по цвету, заключается в следующем.

Получают «эталонную» смесь сыпучих материалов в лабораторных или производственных условиях, удовлетворяющую требованиям качества производства смеси по любому известному критерию и с помощью любого применяемого для конкретного производства способа (гравиметрического, оптического и т.д.). Организуют одинаковые условия для получения цифрового изображения поверхностей слоя «эталонной» и исследуемой фактической смесей (размер фотоизображения, высота слоя смеси, освещение и т.д.). Получают черно-белое цифровое изображение «эталонной» смеси и заносят его в базу данных с помощью специального программного обеспечения. Получают черно-белое цифровое изображение фактической смеси в условиях производства и с помощью того же программного обеспечения проводят сравнение его с изображением «эталонной» смеси из базы данных. Программа позволяет разделять фактическое изображение на любое одинаковое число частей (ячеек) k c учетом используемых условий и требований конкретного производства к минимальному размеру анализируемых проб или минимальному объему партии смеси. Происходит построение гистограмм яркости для каждой части с последующим их сравнением с гистограммой изображения «эталонной» смеси по формуле (1). Качество смешивания определяется

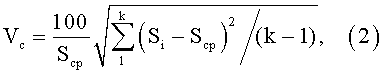

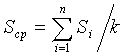

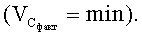

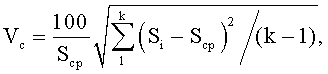

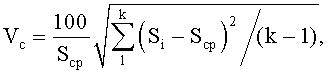

коэффициентом неоднородности Vc.

где k - число частей (ячеек); Si - отличие i-й гистограммы

фактического изображения части (ячейки) от «эталонной» гистограммы критерием квазирасстояния пересечений гистограмм Свейна-Балларда;

Полученный результат с использованием коэффициента неоднородности Vc позволяет определить качество смешивания сыпучих материалов в процессе производства непосредственно после выгрузки смеси при ее транспортировке, к примеру, ленточным конвейером.

Способ определения качества смешивания проверен на модельных материалах с использованием лабораторных смесителей (одновальный лопастной смеситель и гладкий барабанный смеситель) и традиционной методики оценки качества смешивания. Использовались двухкомпонентные смеси модельных материалов с различным процентным содержанием (таблица 1). Проводилось 20 циклов смешивания. Исследуемую смесь выгружали на ленточный транспортер, где получали ее цифровое изображение (фиг.1). Изображения представляли собой квадрат со стороной 1500 пикселей и разрешением 72 dpi (смесь черного (50%) и желтого пшена (50%)). Полученные изображения заносились в базу данных с помощью специального программного обеспечения. Осуществлялся отбор проб и их анализ на содержание ключевого компонента путем расчета коэффициента неоднородности

Предложенный способ определения качества смешивания сравнением гистограмм яркости изображений «эталонной» и фактической смесей позволяет снизить трудоемкость, повысить скорость и точность определения качества смешивания сыпучих материалов, различающихся по цвету, непосредственно в процессе производства после выгрузки из смесителя, исключая отбор проб, прессование таблеток и применение тарировочных зависимостей для определения коэффициента неоднородности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМЕСИ КОМПОНЕНТОВ, РАЗЛИЧАЮЩИХСЯ ПО ЦВЕТУ | 2012 |

|

RU2495398C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343457C1 |

| Способ исследования качества смеси компонентов, различающихся по цвету | 2018 |

|

RU2690539C1 |

| Способ исследования качества смеси компонентов, различающихся по цвету | 2023 |

|

RU2819489C1 |

| СПОСОБ МИКРОСКОПИЧЕСКОГО ИССЛЕДОВАНИЯ ОБРАЗЦА, СОДЕРЖАЩЕГО МИКРООБЪЕКТЫ С РАЗНОРОДНЫМИ ЗОНАМИ | 2006 |

|

RU2308745C1 |

| Способ определения неоднородности смеси сыпучих материалов на базе цветовой сегментации изображений в LAB пространстве | 2024 |

|

RU2839819C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ГОМОГЕНИЗАЦИИ ГЕТЕРОГЕННЫХ СМЕСЕЙ ПО ОПТОЛЕПТИЧЕСКОЙ ИНФОРМАЦИИ ОБ ИХ ПОВЕРХНОСТИ | 2012 |

|

RU2489705C1 |

| СПОСОБ ИССЛЕДОВАНИЯ КЕРНА ГОРНЫХ ПОРОД | 2012 |

|

RU2501046C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2267117C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ КАДРОВ ПОТОКА МУЛЬТИМЕДИЙНЫХ ДАННЫХ НА ОСНОВЕ КОРРЕЛЯЦИОННОГО АНАЛИЗА ГИСТОГРАММ ИЗОБРАЖЕНИЙ КАДРОВ | 2015 |

|

RU2607415C2 |

Изобретение относится к контрольно-измерительной технике, а именно к способам анализа качества смеси сыпучих материалов, в том числе содержащих наноструктурированные компоненты. Способ заключается в предварительном получении «эталонной» смеси и ее цифрового изображения. Определяют качество фактической смеси разделением ее цифрового изображения на одинаковое число частей (ячеек) и их сравнением по гистограммам яркости с изображением «эталонной» смеси. Коэффициент неоднородности смеси рассчитывают по формуле

где k - число частей (ячеек); Si - отличие i-й гистограммы части (ячейки) фактического изображения от «эталонной» гистограммы критерием квазирасстояния пересечений гистограмм Свейна-Балларда; Scp - среднее арифметическое значение отличий. Изобретение обеспечивает снижение трудоемкости, повышение скорости и точности определения качества смешивания сыпучих материалов. 1 ил.

Способ определения качества смешивания сыпучего материала, включающий получение цифрового изображения смеси и определение ее неоднородности, отличающийся тем, что предварительно получают «эталонную» смесь и ее цифровое изображение, качество фактической смеси определяют разделением ее цифрового изображения на одинаковое число частей (ячеек) и их сравнением по гистограммам яркости с изображением «эталонной» смеси, а коэффициент неоднородности смеси рассчитывают по формуле

где k - число частей (ячеек); Si - отличие i-й гистограммы части (ячейки) фактического изображения от «эталонной» гистограммы критерием квазирасстояния пересечений гистограмм Свейна-Балларда; Scp - среднее арифметическое значение отличий.

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМЕСИ КОМПОНЕНТОВ, РАЗЛИЧАЮЩИХСЯ ПО ЦВЕТУ | 2008 |

|

RU2385454C1 |

| RU 2007145333 А, 20.06.2009 | |||

| DE 4309939 А1, 29.09.1994 | |||

| JP 2007149055 А, 14.06.2007 | |||

| JP 6138056 А, 20.05.1994 | |||

| JP 7113751 A, 02.05.1995. | |||

Авторы

Даты

2013-07-10—Публикация

2012-01-25—Подача