Изобретение относится к технике получения керамических и металлокерамических материалов, а именно к способам контроля гомогенности шихты, например, содержащих нанодисперсный металлический порошок, и может быть использовано в химической и фармацевтической промышленности.

Известен способ определения гомогенности шихты [Способ определения качества смешивания сыпучих материалов. А.с. СССР 347070. МКИ B 01 F 3/18, G 01 N 23/00 / Вехцюс Л.И., Ярашюнас К.И., опубл. 16.03.71.], включающий введение в смешиваемую массу кратко-живущих радиоактивных изотопов. Недостатком этого метода является сложность работы с кратко-живущими изотопами, необходимость специального оборудования для замеров радиоактивности в объеме шихты и неизбежные загрязнения шихты посторонними примесями.

Известен также способ определения однородности сыпучей смеси [Способ определения однородности сыпучей смеси. Заявка №2002106464, приор, от 12.03.02.//Иванова А.П. и др.], включающий операции пробоотбора, замер светорассеяния с помощью трех фотометрических приборов и преобразование оптической плотности в электрический сигнал, по величине которого и судят о степени однородности шихты.

Недостатком этого способа является сложность аппаратурного оформления, недостаточная чувствительность и точность определения степени гомогенности шихты. Особенно это касается смесей, в которых один из компонентов является не макрокомпонентом, а добавкой в количестве, измеряемом единицами и десятыми долями процента. Кроме того, фотометрирование затруднено в смесях серого цвета, не имеющих явно выраженной окраски.

Наиболее близким к предлагаемому изобретению является способ определения качества приготавливаемой смеси при оптимизации времени ее перемешивания [Способ приготовления формовочной смеси. А.с. SU 1106578 A, B 22 D 5/00, 07.08. 1984. - Бюл. №29// Курченко А.Б. и др.]. Способ включает измерение потребляемой мощности смесителя во время смешивания компонентов. Оптимальное время для выгрузки смеси определяют по минимуму потребляемой на перемешивание мощности, следующего после первого абсолютного максимума.

Недостатком этого способа является сложность аппаратурного оформления и ограничение его применимости устройствами типа пропеллерной мешалки, потребляемая мощность которых существенно зависит от сопротивления материала движению лопастей, и не может быть применен для других аппаратов (смесители с коленчатым валом, устройства барабанного типа, двухвальные смесители и т.п.). Кроме того, чувствительность метода не позволяет решить задачу при добавлении к смеси крупнодисперсных частиц ультрадисперсного реагента в виде добавки в небольшом (0,1-5% мас.) количестве.

Задачей предлагаемого изобретения является упрощение операции контроля степени однородности шихты с одновременным увеличением точности определения оптимально-необходимого времени гомогенизации.

Поставленная задача достигается применением компьютерной цветовой модели RGB (Red - красный, Green - зеленый, Blue - синий) для обработки компьютерного изображения поверхностей образцов шихты, отобранных из смесительного устройства и сформованных в виде плоского цилиндра (таблетки).

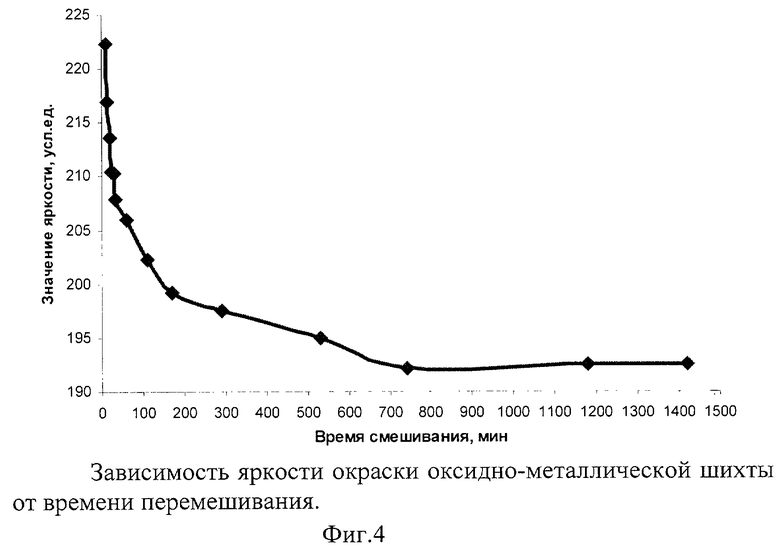

Применение метода цветовых моделей основано на том, что в процессе смешивания шихт, содержащих высокодисперсные компоненты, например, оксидно-металлической шихты, содержащей нанодисперсный металл, происходит разрыхление агрегатов из нанодисперсных частиц и, вследствие этого, постепенное потемнение смеси. Практически все оксиды имеют белый цвет, многие силикатные материалы - окраску светлого тона (бежевые, светло-коричневые и т.д.). При совместном сухом помоле или перемешивании компонентов металл-оксидной шихты оксид служит диспергатором для агрегатов нанодисперсных металлических частиц, а металл, распределяясь по частицам оксида, окрашивает его в серый цвет, так как уровень тона собственной окраски высокодисперсного металла достаточно низкий (темно-серый, почти черный цвет). В программе RGB имеется 256 уровневая градация тона. Белому цвету соответствует максимальное значение яркости с координатами RGB (256, 256, 256), черному - нулевое. Все остальные цвета и уровни тона имеют промежуточные значения. С помощью инструмента гистограмм этой программы возможна оценка яркости изображения в цифровом виде, а следовательно, и объективное сравнение окраски отдельных объектов. Суть разработанного метода оценки гомогенности металл-оксидной смеси состоит в том, что определение оптимальной продолжительности процесса смешения производится по графику изменения интенсивности (яркости) окраски шихты. Оптимально-достаточным можно считать момент времени, при котором изменения окраски не наблюдается.

Пример.

Для оценки оптимального времени и качества смешения шихты, содержащей 99% мас. оксида и 1% мас. нанодисперсного металла, через определенные промежутки времени из общей смеси отбирают небольшую пробу, размер которой не влияет на общий состав смеси. Из отобранного материала формуют образцы в виде плоских цилиндров (таблеток) диаметром 20-25 мм, высотой 4-5 мм.

Поверхность образцов сканируется с помощью любой компьютерной программы, позволяющей это сделать, с увеличением 100 - 200% (фиг.1, табл.1). Полученное изображение подвергается обработке с помощью компьютерных цветовых моделей RGB по программе Adobe Photoshop, включая операции:

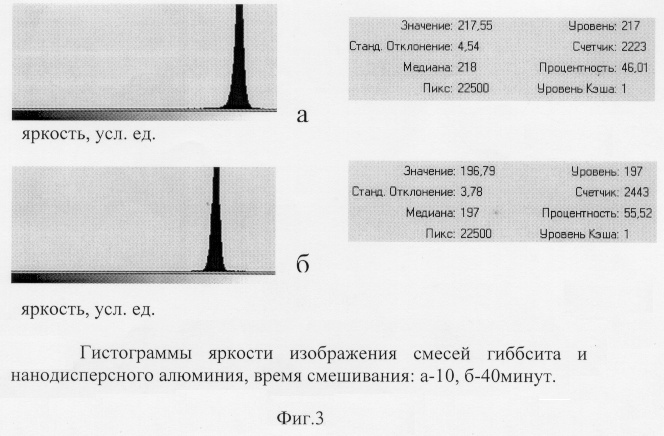

- выделение редактируемой области в диапазоне 22500-37000 пикселов (фиг.2, табл.2);

- проверка динамического диапазона изображения путем построения гистограммы (фиг.3 а, б);

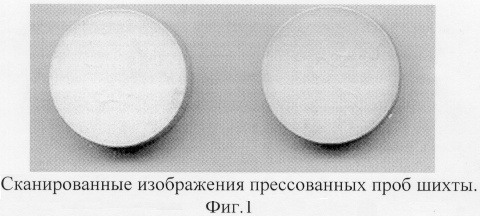

- построение графиков зависимости значения яркости и стандартного отклонения яркости окраски образца шихты от времени перемешивания (фиг.4);

- фиксирование времени, при котором тон окраски прекращает изменяться. В дальнейшем при подготовке шихты из данных компонентов можно придерживаться определенного таким образом времени смешивания.

Из фиг.4 видно, что минимум яркости окраски достигается при продолжительности перемешивания данной шихты 740 минут (12 часов 20 минут). Это время можно считать минимально необходимым для гомогенизации этой шихты.

При сканировании образцов из прессованных смесей следует выбрать увеличение объекта не менее 100% и не более 200%. При меньшем увеличении уменьшается чувствительность к разбросу интенсивности окраски, соответственно, страдает точность определения оптимального времени гомогенизации порошковой смеси (табл.1). При увеличении более 200% - анализу подвергается только часть объекта, это также снижает его точность, кроме того, увеличение выше 200 неудобно для работы, т.к. в этом диапазоне превышается возможность дисплея к разрешению отдельных фрагментов. Наиболее удобным увеличением для работы с объектами, имеющими диаметр 20-25 мм, является - 100%.

От выбранного размера анализируемой площади при одном и том же увеличении объекта также зависит величина значения стандартного отклонения и фиксируемый диапазон изменения яркости окраски (величины, отражающие чувствительность метода к изменению равномерности и уровня тона окраски). В условиях проведения эксперимента (диаметр сканируемого объекта - 25 мм, увеличение при сканировании - 100%) оптимальным является диапазон 22500-37000 пикселов, что соответствует 30-50% площади изображения сканированного образца. Анализ площади максимально возможного размера (34000-37000 пикселов) дает наиболее полное представление о характере окраски объекта. Квадрат меньшего размера при необходимости позволяет выбрать бездефектный участок прессовки. При обработке площади размером меньше 22500 пикселов (менее 30% площади образца) чувствительность метода снижается (табл.2).

Возможность анализа степени гомогенности шихты с помощью компьютерных цветовых моделей RGB была проверена и подтверждена прямым методом исследования - микрозондовым анализом на приборе Camebax в характеристическом излучении металла. Анализ данных микрозондового анализа показывает, что равномерность распределения металла в шихте монотонно увеличивается соответственно времени смешивания и для данной смеси достигает предельного значения при времени перемешивания 740 минут (12 часов 20 минут).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ГОМОГЕНИЗАЦИИ ГЕТЕРОГЕННЫХ СМЕСЕЙ ПО ОПТОЛЕПТИЧЕСКОЙ ИНФОРМАЦИИ ОБ ИХ ПОВЕРХНОСТИ | 2012 |

|

RU2489705C1 |

| МЕТОД РАСПОЗНАВАНИЯ ТРЕЩИН В РАЗВЕРТЫВАЕМОМ ИЗОБРАЖЕНИИ КОЛОНКОВОЙ ТРУБЫ БУРОВОГО КЕРНА | 2023 |

|

RU2815488C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ЦИФРОВОГО ФОТОИЗОБРАЖЕНИЯ | 2006 |

|

RU2400815C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЦВЕТА | 2005 |

|

RU2297604C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЗРЕЛОСТИ ХЛОПКОВЫХ ВОЛОКОН | 2007 |

|

RU2348035C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ПЛОЩАДИ ВОЛОКОН КОЛЛАГЕНА В ГИСТОЛОГИЧЕСКОМ ПРЕПАРАТЕ | 2006 |

|

RU2332665C1 |

| УСТРОЙСТВО РЕДАКТИРОВАНИЯ И СПОСОБ РЕДАКТИРОВАНИЯ | 2007 |

|

RU2387012C2 |

| Управление цветом | 2015 |

|

RU2707513C2 |

| ВИЗУАЛИЗАЦИЯ ТОНИРОВАНИЯ ДРЕВЕСИНЫ | 2020 |

|

RU2815612C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОХРАННОСТИ ЛЕСНЫХ НАСАЖДЕНИЙ | 2010 |

|

RU2437061C1 |

Изобретение относится к технике получения керамических и металлокерамических материалов и может быть использовано при анализе качества различных шихт, в том числе содержащих нанодисперсные металлы. В способе используется компьютерная цветовая модель RGB для обработки сканированного изображения поверхностей образцов шихты, отобранных из смесительного устройства через определенные промежутки времени смешения и сформованных в виде плоского цилиндра (таблетки). О достижении максимально возможной гомогенности шихты судят по минимуму на графике зависимости яркости окраски изображения от времени смешивания материалов. Техническим результатом является упрощение контроля степени однородности шихты с одновременным увеличением точности определения оптимально необходимого времени гомогенизации. 4 ил., 2 табл.

Способ определения времени смешивания сыпучих материалов, включающий отбор проб из смесительного аппарата, измерение параметра пробы в зависимости от времени смешивания и определение времени смешивания по минимуму на указанной зависимости, который соответствует достижению максимально возможной гомогенности шихты, отличающийся тем, что пробу предварительно прессуют в виде таблетки, получают изображение таблетки на сканере, обрабатывают полученное изображение с помощью компьютерных цветовых моделей RGB для получения гистограмм яркости, которую используют в качестве измеряемого параметра пробы.

| Способ приготовления формовочной смеси | 1983 |

|

SU1106578A1 |

| JP 6213719 А, 05.08.1994 | |||

| JP 6114916 А, 26.04.1994 | |||

| US 5304002 А, 19.04.1994 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА СМЕШЕНИЯ МАТЕРИАЛОВ | 1992 |

|

RU2022253C1 |

Авторы

Даты

2005-12-27—Публикация

2004-06-21—Подача