Изобретение относится к системам терморегулирования (СТР) космических аппаратов (КА), преимущественно телекоммуникационных спутников.

В настоящее время в процессе заправки теплоносителем жидкостного контура СТР теплоносителем периодически при наземных испытаниях и при эксплуатации КА на орбите устанавливают качество СТР КА, для чего периодически контролируют наличие требуемой массы теплоносителя в жидкостном контуре СТР путем определения действительного объема герметизированной газовой полости гидроаккумулятора, частично заполненной двухфазной рабочей жидкостью (эта полость отделена сильфоном от жидкостной полости гидроаккумулятора, соединенной с жидкостным контуром СТР) - см. патенты Российской Федерации (РФ) №№2209750 [1], 2374149 [2].

Анализ показал, что наиболее близким по технической сути прототипом предлагаемого технического решения является способ контроля качества СТР согласно [2].

Известный вышеуказанный способ контроля СТР [2] включает в себя следующие операции (см. фиг.1, где: 1 - космический аппарат; 1.1 - система терморегулирования; 1.1.1 - жидкостный тракт; 1.1.2 - гидроаккумулятор; 1.1.2.1 - жидкостная полость с теплоносителем; 1.1.2.2 - газовая полость с двухфазной рабочей жидкостью; 1.1.2.3 - сильфон; 1.1.2.3.1 - днище сильфона; 1.1.3 - электронасосный агрегат (ЭНА); 1.1.4 - панель, на которой установлены приборы КА; 1.1.5 - радиатор; 1.1.6 - вентиль заправочный; 1.1.7 - датчик давления (абсолютного); 1.1.8 - датчик температуры):

- изготавливают комплектующие элементы СТР, в том числе гидроаккумулятор 1.1.2;

- в процессе изготовления гидроаккумулятора для обеспечения контроля качества СТР опытно определяют-измеряют:

- минимально и максимально возможные величины объемов газовой полости;

- коэффициент, характеризующий нейтральное положение сильфона, когда перепад давлений между газовой и жидкостной полостями равен нулю;

- минимально возможные значения перепадов давлений (между давлениями пара рабочей жидкости и теплоносителя) при измерениях максимально и минимально возможных объемов газовой полости;

(Таким образом, для обеспечения контроля качества СТР при автономном изготовлении гидроаккумулятора выполняют достаточно сложные операции по измерению значений пяти его параметров с различными приборами измерений и методиками испытаний и, следовательно, с различными, в частности, систематическими ошибками измерений, влияющими отрицательно на точность результатов измерений - при контроле качества собранной на КА СТР);

- осуществляют монтаж (сборку) СТР 1.1 на конструкции КА 1;

- проводят проверку степени герметичности жидкостного контура СТР (поз.1.1.1 + поз.1.1.2.1) на соответствие требуемой норме и осуществляют полную заправку предварительно отвакуумированного жидкостного контура отдеаэрированным теплоносителем;

- измеряют температуры заправленного теплоносителя по нескольким датчикам температуры 1.1.8 и определяют среднюю температуру теплоносителя в жидкостном контуре;

- сливают требуемую дозу теплоносителя в емкость заправщика - в мензурку с высокой точностью (±0,01 дм3) - величина требуемой сливаемой дозы зависит от количества заправленного в жидкостный контур СТР теплоносителя, его средней температуры, рабочего диапазона температур и требуемого запаса теплоносителя в условиях эксплуатации;

- контролируют образовавшуюся действительную величину объема газовой полости 1.1.2.2 гидроаккумулятора 1.1.2 после слива дозы теплоносителя, которая должна быть равна сумме объемов слитой дозы теплоносителя и минимально возможного объема газовой полости, измеренного при изготовлении гидроаккумулятора;

- в дальнейшем в условиях наземных испытаний и орбитального функционирования КА периодически контролируют качество СТР - определяют действительную величину объема газовой полости 1.1.2.2 гидроаккумулятора 1.1.2;

Перед определением действительного объема газовой полости 1.1.2.2 гидроаккумулятора 1.1.2 измеряют температуру газовой полости 1.1.8 и величину давления теплоносителя в жидкостном тракте контура в месте установки датчика давления 1.1.7 и действительный объем газовой полости 1.1.2.2 определяют согласно следующему соотношению:

где VГ.П.действ - действительный объем газовой полости 1.1.2.2 гидроаккумулятора 1.1.2, м3;

VГ.П.мин, VГ.П.макс - минимально и максимально возможные объемы газовой полости, измеренные при изготовлении гидроаккумулятора, м;

К - коэффициент, характеризующий нейтральное положение сильфона 1.1.2.3, когда перепад давлений между газовой и жидкостной полостями равен нулю, по данным изготовления гидроаккумулятора 1.1.2;

PSt - упругость насыщенного пара рабочей жидкости согласно данным технических условий на нее при измеренной выше температуре газовой полости 1.1.2.2 гидроаккумулятора 1.1.2, IIa (анализ опытных данных показал, что промежуток времени при сливе дозы теплоносителя между операциями слива дозы и измерением давления теплоносителя в жидкостном тракте равен не менее 5 мин и за это время величина давления в газовой полости гидроаккумулятора устанавливается близкой (до ≈95%) к величине упругости насыщенного пара рабочей жидкости, а в условиях эксплуатации КА температура теплоносителя в жидкостном контуре и газовой полости гидроаккумулятора в течение 5 мин изменяются достаточно медленно и при этом также давление в газовой полости близко к значению упругости насыщенного пара рабочей жидкости в пределах погрешностей измерений параметров);

РДД - измеренное давление теплоносителя в жидкостном тракте в месте установки датчика давления 1.1.7, Па;

ΔРгидр - разность давлений - гидравлическое сопротивление жидкостного тракта от точки соединения жидкостной полости 1.1.2.1 гидроаккумулятора с жидкостным трактом 1.1.1 до места соединения датчика давления 1.1.7 (согласно данным разработки СТР и опытным данным), Па;

ΔНДД-сильф - разность высот относительно уровня Земли между уровнем теплоносителя в датчике давления 1.1.7 и положением днища 1.1.2.3.1 сильфона 1.1.2.3 гидроаккумулятора (согласно данным чертежей на КА), м;

ρ1 - плотность теплоносителя, кг/м;

g=9,80665 м/с2 - нормальное ускорение силы тяжести при наземных испытаниях и g=0 при эксплуатации в условиях орбитального функционирования;

- определяют требуемую величину объема газовой полости 1.1.2.2 по следующему соотношению:

VГ.П.=VГ.П.мин+VЖ.К.·β·(tмакс-t),

где VГ.П.мин - минимальный объем газовой полости, измеренный при изготовлении гидроаккумулятора, м3;

VЖ.К - максимальный заполняемый теплоносителем объем жидкостного контура, измеренный при изготовлении его, м3;

β - коэффициент температурного изменения объема теплоносителя, 1/°С;

tмакс - максимальная температура теплоносителя, при которой объем теплоносителя в жидкостном контуре максимальный, °С;

t - вышеизмеренная температура теплоносителя, °С;

- сравнивают вышеопределенные величины VГ.П.действ и VГ.П. между собой: если они отличаются между собой не более, чем на погрешность измерений, то это подтверждает наличие требуемой массы теплоносителя в жидкостном контуре (означающее, что жидкостный контур герметичен).

Анализ известного способа контроля качества СТР показал, что для контроля величины объема газовой полости гидроаккумулятора в составе КА необходимо предварительно измерять при автономном изготовлении гидроаккумулятора пять его параметров с присущими им систематическими ошибками измерений, что ухудшает точность контроля объема газовой полости гидроаккумулятора в составе КА. Кроме того, использование при определении величины объема газовой полости гидроаккумулятора данных автономного изготовления гидроаккумулятора усложняет операцию контроля величины объема газовой полости в целом.

Целью предлагаемого авторами технического решения является устранение вышеуказанных существенных недостатков.

Анализ, проведенный авторами процессов, происходящих при изменении величины объема газовой полости гидроаккумулятора, показал, что для заправленного теплоносителем жидкостного контура СТР обобщенным показателем, характеризующим конкретное значение объема газовой полости, однозначно является конкретное значение жесткости сильфона, установленного на КА гидроаккумулятора, - конкретное значение перепада давлений между жидкостной и газовой полостями, соответствующее вышеуказанному конкретному значению слитой дозы теплоносителя из объема жидкостной полости, и, следовательно, зная значение жесткости сильфона для конкретного момента времени, можно утверждать о наличии на борту КА требуемого количества теплоносителя.

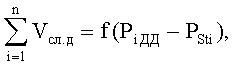

Действительно (см. фиг.2), на основе анализа физических процессов, происходящих при сливе дозы теплоносителя при заправке жидкостного контура и измерениях параметров СТР, для жесткости сильфона - перепада давлений между жидкостной и газовой полостями гидроаккумулятора СТР можно написать следующее выражение:

или

или

или

где

РЖ - давление теплоносителя в жидкостной полости, Па;

PSt - упругость насыщенного пара рабочей жидкости согласно данным технических условий на нее при измеренной температуре газовой полости, Па;

РДД - измеренное значение давления теплоносителя в жидкостном тракте в месте установки датчика давления, Па;

ΔРгидр - разность давлений, характеризующая гидравлическое сопротивление жидкостного тракта от точки соединения жидкостной полости гидроаккумулятора с этим трактом до места установки датчика давления, Па (как показывает анализ СТР, ΔРгидр для различных моментов времени практически - с погрешностью до 0,8% - можно считать постоянной величиной, а при неработающем ЭНА ΔРгидр=0);

ρt - плотность теплоносителя, кг/м3;

g=9,80665 м/с2 - нормальное ускорение силы тяжести при наземных испытаниях, а при эксплуатации КА па орбите g=0;

ΔНДД-сильф - разность высот относительно уровня Земли между уровнем теплоносителя в датчике давления и положением днища сильфона, м (как показывает анализ, контроль качества СТР при наземных испытаниях КА осуществляется при одинаковом расположении КА относительно уровня Земли; кроме того, температура теплоносителя СТР при контроле изменяется внутри диапазона (25±3)°C - все это допускает - с погрешностью до 0,2% - принять выражение (ρt·g·ΔНДД-сильф) при измерениях па различных этапах наземных испытаний КА, равным постоянной величине).

С учетом вышеизложенного выражение (ΔРгидр+ρt·g·ΔНДД-сильф) при различных испытаниях равно постоянной величине и в (3) значимой переменной величиной является только ΔРЖ-Г - перепад давлений между жидкостной и газовой полостями, т.е. на основе (4) получаем окончательно следующую формулу:

для использования в новом техническом решении, устраняющем существенные недостатки известного способа [2].

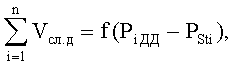

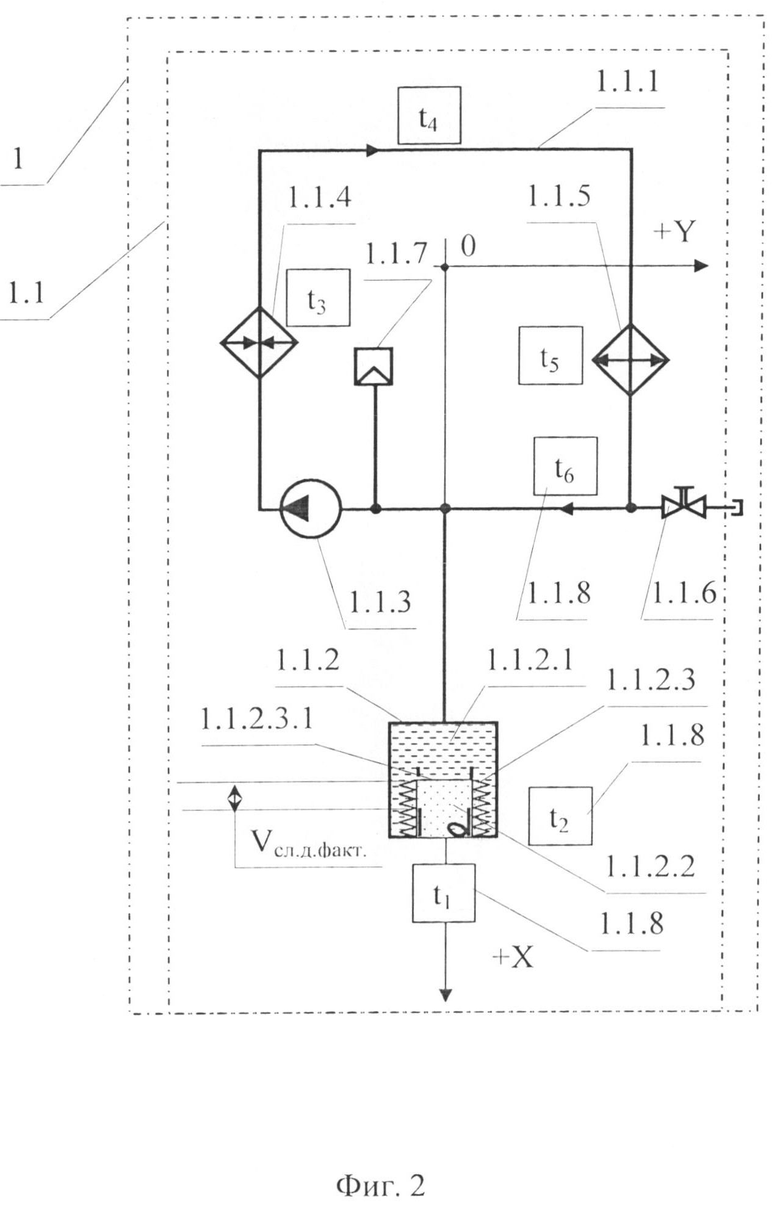

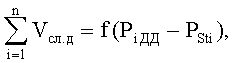

Поставленная цель достигается тем, что в способе контроля качества СТР КА, включающем периодический контроль наличия требуемой массы заправленного в жидкостный контур теплоносителя путем определения фактической величины слитой из жидкостной полости гидроаккумулятора дозы теплоносителя но результатам измерений значений давления теплоносителя в жидкостном тракте, температур теплоносителя в жидкостном контуре и газовой полости гидроаккумулятора и определения упругости насыщенного пара рабочей жидкости, частично заправленной в газовую полость, при измеренной температуре, при заправке теплоносителем жидкостного контура СТР перед сливом требуемой дозы теплоносителя сливают порциями дозы теплоносителя из жидкостного контура, начиная от положения сильфона гидроаккумулятора, когда он полностью сжат, до положения сильфона, когда он полностью растянут и после слива каждой порции дозы теплоносителя измеряют величину давления теплоносителя в жидкостном контуре по показаниям датчика давления и температуру газовой полости, по результатам которых строят график зависимости

где

РiДД - значение давления теплоносителя в жидкостном тракте после слива очередной порции, Па;

PSti - упругость насыщенного пара рабочей жидкости согласно данным технических условий на нее при измеренной после слива очередной порции температуре газовой полости, Па,

а при дальнейшем контроле качества системы терморегулирования по измеренным для данного текущего момента времени значениям давления теплоносителя в жидкостном тракте, температур теплоносителя в жидкостном контуре и температуры газовой полости гидроаккумулятора определяют величину разности (РДД-PSt) и по ней из графика функции

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе контроля качества СТР КА.

На фиг.2 изображена принципиальная схема реализации предлагаемого технического решения, где: 1 - космический аппарат; 1.1 - система терморегулирования; 1.1.1 - жидкостный тракт; 1.1.2 - гидроаккумулятор; 1.1.2.1 - жидкостная полость с теплоносителем; 1.1.2.2 - газовая полость с двухфазной рабочей жидкостью; 1.1.2.3 - сильфон; 1.1.2.3.1 - днище сильфона; 1.1.3 - электронасосный агрегат (ЭНА); 1.1.4 - панель, на которой установлены приборы КА; 1.1.5 - радиатор; 1.1.6 - вентиль заправочный; 1.1.7 - датчик давления; 1.1.8 - датчик температуры.

Предлагаемый способ контроля качества СТР КА включает в себя нижеуказанные операции, выполняемые в следующей последовательности:

- изготавливают комплектующие элементы СТР, в том числе гидроаккумулятор 1.1.2;

- осуществляют монтаж (сборку) СТР 1.1 на конструкции КА 1;

- проводят проверку степени герметичности жидкостного контура СТР (поз.1.1.1 + поз.1.1.2.1) на соответствие требуемой норме и осуществляют полную заправку предварительно отвакуумированного жидкостного контура отдеаэрированным теплоносителем;

- измеряют температуры заправленного теплоносителя по нескольким датчикам температуры 1.1.8 и определяют среднюю температуру теплоносителя в жидкостном контуре;

- перед сливом требуемой дозы теплоносителя сливают порциями дозы теплоносителя из жидкостного контура, начиная от положения сильфона 1.1.2.3 гидроаккумулятора 1.1.2, когда он полностью сжат, до положения сильфона, когда он полностью растянут и после слива каждой порции дозы теплоносителя измеряют величину давления теплоносителя в жидкостном контуре по показаниям датчика давления 1.1.7 и температуру газовой полости (t1), по результатам которых строят график зависимости

где

PiДД - значение давления теплоносителя в жидкостном тракте после слива очередной порции, Па;

PSti - упругость насыщенного пара рабочей жидкости согласно данным технических условий на нее при измеренной после слива очередной порции температуре газовой полости, Па;

- полностью дозаправляют жидкостный контур отдеаэрированным теплоносителем и сливают требуемую дозу теплоносителя в емкость заправщика - в мензурку с высокой точностью (±0,01 дм3) - штатная величина требуемой сливаемой дозы зависит от количества заправленного в жидкостный контур СТР теплоносителя, его средней температуры, рабочего диапазона температур и требуемого запаса теплоносителя в условиях эксплуатации;

- в дальнейшем в условиях наземных испытаний и орбитального функционирования КА периодически контролируют качество СТР - устанавливают текущую фактическую величину слитой дозы теплоносителя - Vсл.д.факт для данного момента эксплуатации космического аппарата (текущая фактическая величина слитой дозы теплоносителя равна сумме: слитая доза теплоносителя при заправке СТР плюс изменение объема теплоносителя в жидкостном контуре СТР при изменении его температуры от температуры при заправке СТР до температуры для данного текущего момента времени плюс убыль части объема теплоносителя, если жидкостный контур недостаточно герметичен): для данного текущего момента времени измеряют значения давления теплоносителя в жидкостном тракте, температур теплоносителя в жидкостном контуре и температуру газовой полости гидроаккумулятора и определяют величину разности (РДД-PSt) и по ней из графика функции

- определяют требуемую величину объема слитой дозы теплоносителя для текущего момента времени по следующему соотношению:

Vсл.д.треб=VЖ.К.·β·(tмакс-t),

где Vсл.д.треб - требуемый объем слитой дозы теплоносителя м3;

VЖ.К. - максимальный заполняемый теплоносителем объем жидкостного контура, измеренный при изготовлении его, м3;

β - коэффициент температурного изменения объема теплоносителя, 1/°С;

tмакс - максимальная температура теплоносителя, при которой объем теплоносителя в жидкостном контуре максимальный, °С;

t - вышеизмеренная текущая температура теплоносителя, °С;

- сравнивают вышеопределенные величины Vсл.д.факт и Vсл.д.треб. между собой: если они отличаются между собой не более, чем на погрешность измерений, то это подтверждает наличие требуемой массы теплоносителя в жидкостном контуре (означающее, что жидкостный контур герметичен, т.е. СТР изготовлена качественно).

Таким образом, как следует из вышеизложенного, из известного технологического процесса согласно предложенному авторами способу контроля качества СТР КА исключены выполняемые при изготовлении гидроаккумулятора достаточно сложные операции по измерению пяти его параметров (см. впереди л.2) с различными приборами измерений и методиками испытаний с различными систематическими ошибками и, следовательно, предложенный способ контроля СТР КЛ менее сложен и обеспечивает более высокую точность контроля качества СТР, т.е. тем самым достигается цель изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2374149C1 |

| СПОСОБ КОНТРОЛЯ КОЛИЧЕСТВА ТЕПЛОНОСИТЕЛЯ В ЖИДКОСТНОМ ТРАКТЕ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2404089C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2648519C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОСТНОГО ТРАКТА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2398718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2481255C2 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2485027C2 |

| СПОСОБ ИСПЫТАНИЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2018 |

|

RU2698573C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2010 |

|

RU2441818C1 |

| СПОСОБ ИСПЫТАНИЙ НА РЕСУРС ГИДРОАККУМУЛЯТОРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2009 |

|

RU2402465C1 |

| СИСТЕМА ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2014 |

|

RU2577926C2 |

Изобретение касается эксплуатации систем терморегулирования космических аппаратов, преимущественно телекоммуникационных спутников. Способ включает периодический контроль наличия требуемой массы теплоносителя в жидкостном контуре (ЖК) системы терморегулирования. Для этого определяют фактическую дозу теплоносителя, слитую из жидкостной полости гидроаккумулятора (ГА), по результатам измерений давления теплоносителя в ЖК, температур теплоносителя в ЖК и газовой полости ГА. Определяют также упругость насыщенного пара рабочей жидкости, частично заправленной в газовую полость ГА, при измеренной температуре и сравнивают фактической величину слитой дозы теплоносителя с расчетной. В процессе заправки ЖК дозы теплоносителя сливают из этого контура порциями, начиная от положения полностью сжатого сильфона ГА до положения полностью растянутого сильфона. После слива каждой порции измеряют давление теплоносителя в ЖК и температуру газовой полости ГА. Строят график зависимости суммарной слитой дозы от разности между давлением теплоносителя в ЖК и упругостью насыщенного пара рабочей жидкости в газовой полости ГА (при измеренной ее температуре после слива). При эксплуатации космического аппарата, используя данный график, по соответствующим измерениям в текущий момент времени устанавливают фактическую величину слитой дозы теплоносителя для данного момента времени. Техническим результатом изобретения является упрощение процесса контроля качества системы терморегулирования с одновременным обеспечением высокой точности этого контроля. 2 ил.

Способ контроля качества системы терморегулирования космического аппарата, включающий периодический контроль наличия требуемой массы заправленного в жидкостный контур теплоносителя путем определения фактической величины слитой из жидкостной полости гидроаккумулятора дозы теплоносителя по результатам измерений значений давления теплоносителя в жидкостном тракте, температур теплоносителя в жидкостном контуре и газовой полости гидроаккумулятора и определения упругости насыщенного пара рабочей жидкости, частично заправленной в газовую полость, при измеренной температуре и сравнение упомянутой фактической величины слитой дозы теплоносителя с расчетной требуемой величиной, отличающийся тем, что при заправке теплоносителем жидкостного контура системы терморегулирования перед сливом требуемой дозы теплоносителя сливают порциями дозы теплоносителя из жидкостного контура, начиная от положения сильфона гидроаккумулятора, когда он полностью сжат, до положения сильфона, когда он полностью растянут, и после слива каждой порции дозы теплоносителя измеряют величину давления теплоносителя в жидкостном контуре по показаниям датчика давления и температуру газовой полости, по результатам которых строят график зависимости

где

РiДД - значение давления теплоносителя в жидкостном тракте после слива очередной порции, Па;

PSti - упругость насыщенного пара рабочей жидкости согласно данным технических условий на нее при измеренной после слива очередной порции температуре газовой полости, Па,

а при дальнейшем контроле качества системы терморегулирования по измеренным для данного текущего момента времени значениям давления теплоносителя в жидкостном тракте, температур теплоносителя в жидкостном контуре и температуры газовой полости гидроаккумулятора определяют величину разности (РДД-PSt) и по ней из графика функции

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2374149C1 |

| СПОСОБ СЛИВА ТЕПЛОНОСИТЕЛЯ ИЗ ЖИДКОСТНОГО КОНТУРА СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ | 2003 |

|

RU2278803C2 |

| СПОСОБ ЗАПРАВКИ ТЕПЛОНОСИТЕЛЕМ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2356804C1 |

| УСТРОЙСТВО ДЛЯ ДОЗАПРАВКИ В ПОЛЕТЕ РАБОЧИМ ТЕЛОМ ГИДРАВЛИЧЕСКОЙ МАГИСТРАЛИ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА, СНАБЖЕННОЙ ГИДРОПНЕВМАТИЧЕСКИМ КОМПЕНСАТОРОМ ОБЪЕМНОГО РАСШИРЕНИЯ РАБОЧЕГО ТЕЛА, И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2006 |

|

RU2324629C2 |

| US 20110001013 A1, 06.01.2011 | |||

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ СРЕЗАНИЯ КУСТАРНИКА И ПОРОСЛИ | 2007 |

|

RU2332839C1 |

Авторы

Даты

2013-08-10—Публикация

2011-08-05—Подача