ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится в общем к разливочному устройству для розлива напитка и более конкретно к разливочному устройству для розлива сока или разливочному устройству для розлива напитка любого другого типа, выполненному с возможностью розлива различных напитков по требованию.

УРОВЕНЬ ТЕХНИКИ

Находящийся в совместной собственности патент США №4753370 относится к "Разливочной системе для розлива трехкомпонентной смеси на основе сахара". В этом патенте описана система розлива напитка, которая отделяет концентрированный ароматизатор от подсластителя и разбавителя. Такое разделение обеспечивает возможность создания многочисленных вариантов напитка путем использования нескольких модулей с ароматизатором и одного универсального подсластителя. Одна из задач настоящего изобретения состоит в создании разливочного устройства для розлива напитка, выдающего различные напитки, имеющиеся в продаже, расфасованные в бутылки или банки.

Однако эти технологии разделения прежде не применялись в разливочных устройствах для розлива сока. Дело в том, что в разливочном устройстве для розлива сока обычно обеспечивается соотношение один (1) к одному (1) между концентратом сока, хранящимся в разливочном устройстве, и продуктами, разливаемыми из него. Кроме того, потребители обычно могут выбирать лишь из относительно небольшого числа видов продуктов, т.к. для хранения концентрата требуется много места. Таким образом, для размещения обычного разливочного устройства для розлива сока, предлагающего широкий диапазон различных продуктов, требуется большая площадь.

Еще один недостаток известных разливочных устройств для розлива сока состоит в том, что последняя порция сока в стакане может быть недостаточно хорошо перемешана, и в ней может оставаться большая часть нерастворенного концентрата. Этот недостаток может быть вызван недостаточным перемешиванием вязкого концентрата сока. Результатом часто бывает неприятный вкус и неудовлетворительное качество напитка.

Таким образом, существует необходимость в улучшении разливочного устройства для розлива напитка, который может быть приспособлен для розлива широкого диапазона различных напитков. Предпочтительно, разливочное устройство для розлива напитка может разливать продукты на основе сока в широком диапазоне или другие типы напитков, занимая при этом умеренную площадь размещения. Кроме того, напитки, предложенные таким разливочным устройством, должны быть хорошо смешаны в полном объеме.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Таким образом, в настоящей заявке описано разливочное устройство для розлива напитка для комбинирования нескольких микроингредиентов, по меньшей мере одного макроингредиента и по меньшей мере одного потока воды. Разливочное устройство для розлива напитка может содержать микросмесительную камеру для смешивания нескольких микроингредиентов и воды в поток микроингредиента и макросмесительную камеру для смешивания потока микроингредиента, макроингредиентов и воды в комбинированный поток.

Потоки воды могут содержать поток простой воды или поток газированной воды. Разливочное устройство для розлива напитка может содержать отверстие для газированной воды, размещенное ниже макросмесительной камеры для смешивания комбинированного потока и потока газированной воды. Макроингредиенты могут содержать поток кукурузного сиропа с высоким содержанием фруктозы. Разливочное устройство для розлива напитка может содержать систему дозирования кукурузного сиропа с высоким содержанием фруктозы для подачи потока кукурузного сиропа с высоким содержанием фруктозы в макросмесительную камеру. Макроингредиенты могут содержать по меньшей мере один поток макроингредиента. Разливочное устройство для розлива напитка может содержать по меньшей мере один насос макроингредиента для подачи по меньшей мере одного потока макроингредиента в макросмесительную камеру. Микроингредиенты могут содержать по меньшей мере один поток микроингредиента. Разливочное устройство для розлива напитка может содержать по меньшей мере один насос микроингредиента для подачи по меньшей мере одного потока микроингредиента в микросмесительную камеру.

Микросмесительная камера может содержать микроканал для воды, соединенный с потоками воды, и несколько отверстий для микроингредиента, соединенных с микроканалом для воды. Микросмесительная камера может содержать смещающуюся мембрану, размещенную между отверстиями для микроингредиента и микроканалом для воды. Микросмесительная камера может содержать одноходовой клапан, размещенный между отверстиями для микроингредиента и микроканалом для воды.

Макросмесительная камера может содержать несколько отверстий для макроингредиента и отверстие потока микроингредиента. Каждое из отверстий для макроингредиента может содержать запорный клапан. Макросмесительная камера может содержать мешалку. Мешалка может вращаться со скоростью примерно 500-1500 оборотов в минуту для создания в ней центробежной силы. Мешалка и Макросмесительная камера могут иметь форму перевернутого конуса.

В настоящей заявке дополнительно описана смесительная камера для смешения нескольких микроингредиентов. Смесительная камера может содержать несколько отверстий для микроингредиента, ведущих к коллектору ингредиента, каналу для воды, клапану, расположенному между коллектором ингредиента и каналом для воды, и устройству для вытеснения жидкости, расположенному в коллекторе ингредиента для перекачки микроингредиентов через клапан и в водный канал.

Устройство для вытеснения жидкости может содержать пневматическую мембрану. Пневматическая мембрана может содержать упругий материал. Смесительная камера дополнительно может содержать источник сжатого воздуха, соединенный с пневматической мембраной. Пневматическая мембрана выполнена с возможностью расширения так, что она вызывает подачу некоторого количества микроингредиентов через клапан, и выполнена с возможностью сжимания так, что она удерживает клапан в закрытом положении. Клапан может содержать одноходовой клапан. Одноходовой клапан может содержать одноходовой мембранный клапан.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

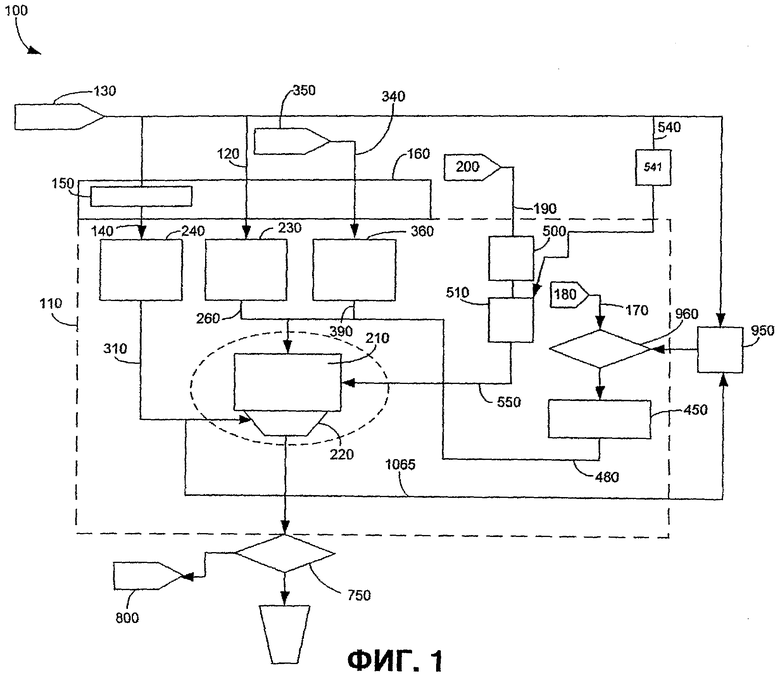

Фиг.1 показывает схематический вид описанного здесь разливочного устройства для розлива напитка.

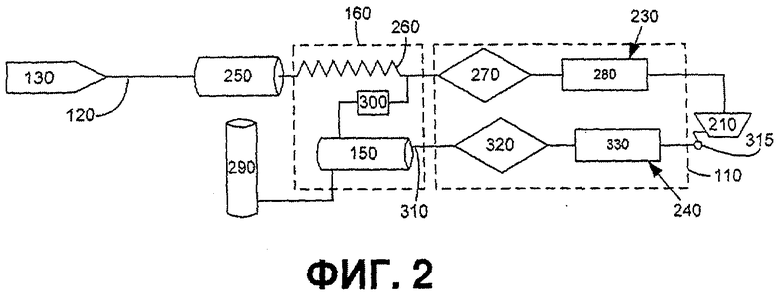

Фиг.2 показывает схематический вид системы дозирования воды и системы дозирования газированной воды, которые могут быть использованы в разливочном устройстве для розлива напитка, показанном на фиг.1.

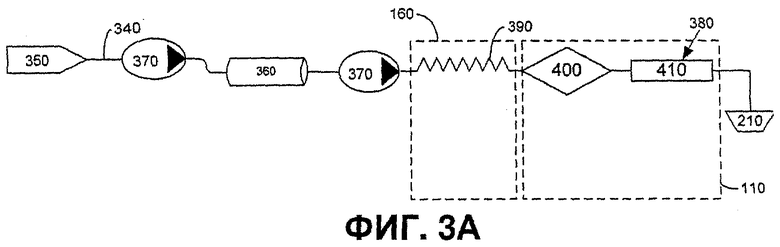

Фиг.3А показывает схематический вид системы дозирования сиропа, которая может быть использована в разливочном устройстве для розлива напитка, показанном на фиг.1.

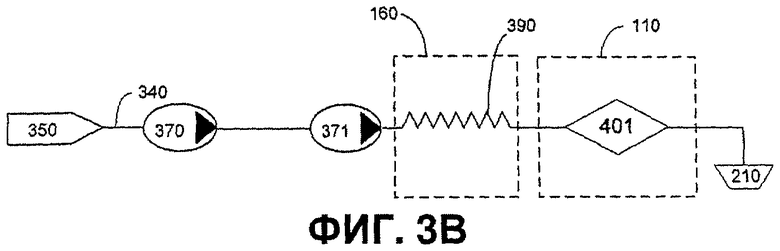

Фиг.3В показывает схематический вид системы дозирования сиропа согласно другому варианту реализации изобретения, которая может быть использована в разливочном устройстве для розлива напитка, показанном на фиг.1.

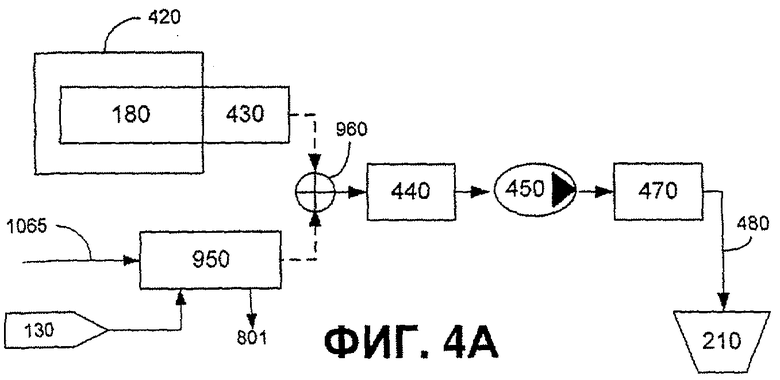

Фиг.4А показывает схематический вид системы хранения и дозирования макроингредиента, которая может быть использована в разливочном устройстве для розлива напитка, показанном на фиг.1.

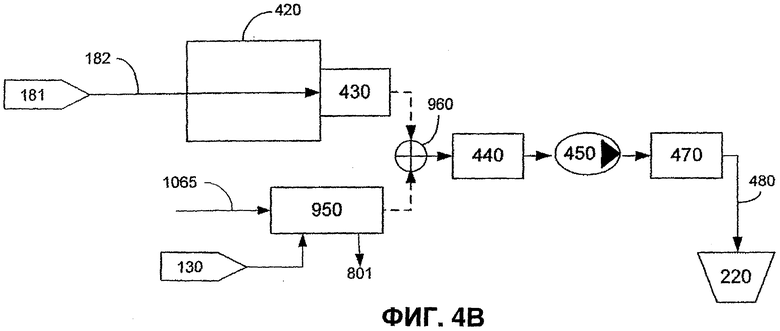

Фиг.4В показывает схематический вид системы хранения и дозирования макроингредиента, которая может быть использована в разливочном устройстве для розлива напитка, показанном на фиг.1.

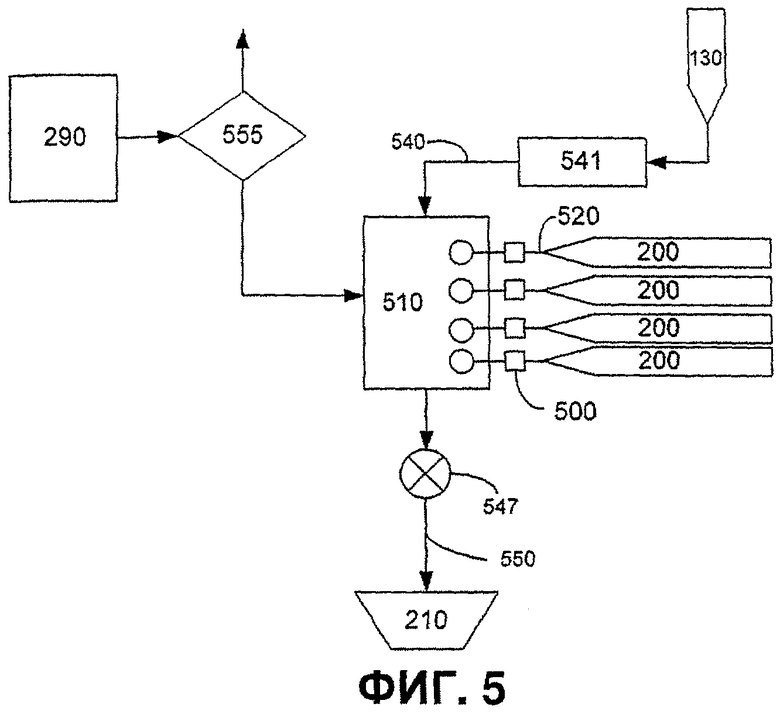

Фиг.5 показывает схематический вид смесительной камеры микроингредиента, которая может быть использована в разливочном устройстве для розлива напитка, показанном на фиг.1.

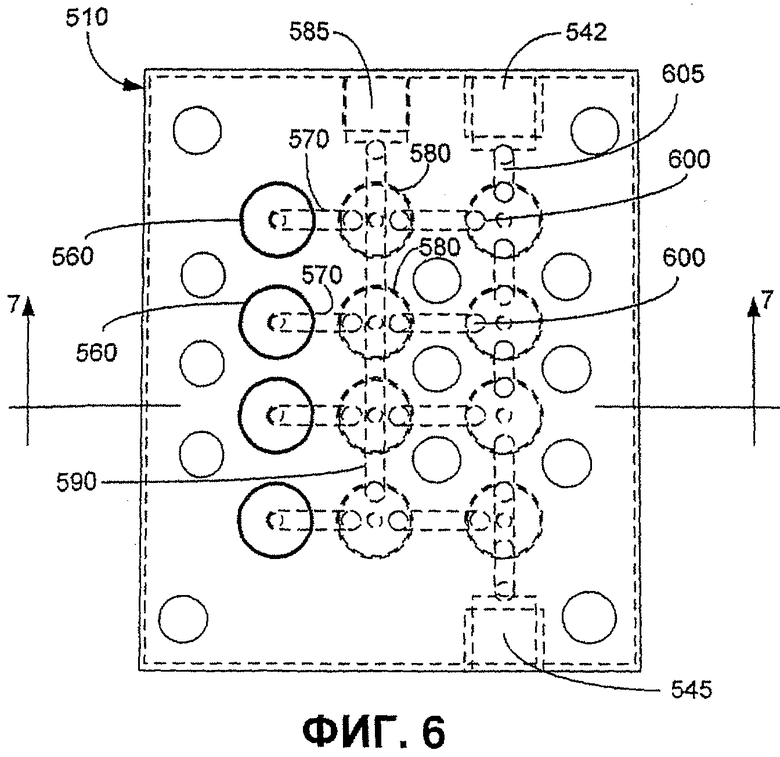

Фиг.6 показывает вид спереди смесительной камеры микроингредиента, показанной на фиг.5.

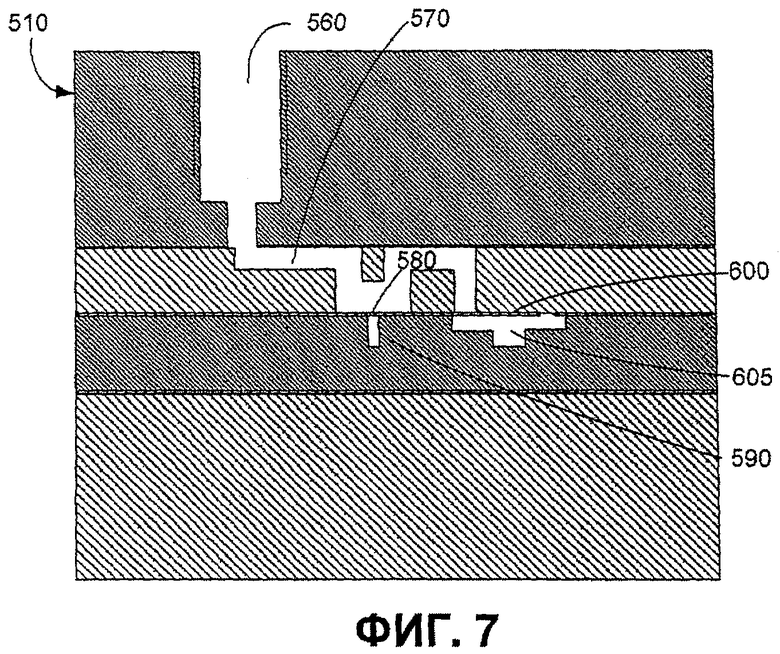

Фиг.7 показывает сечение смесительной камеры микроингредиента по линии 7-7, показанной на фиг.6.

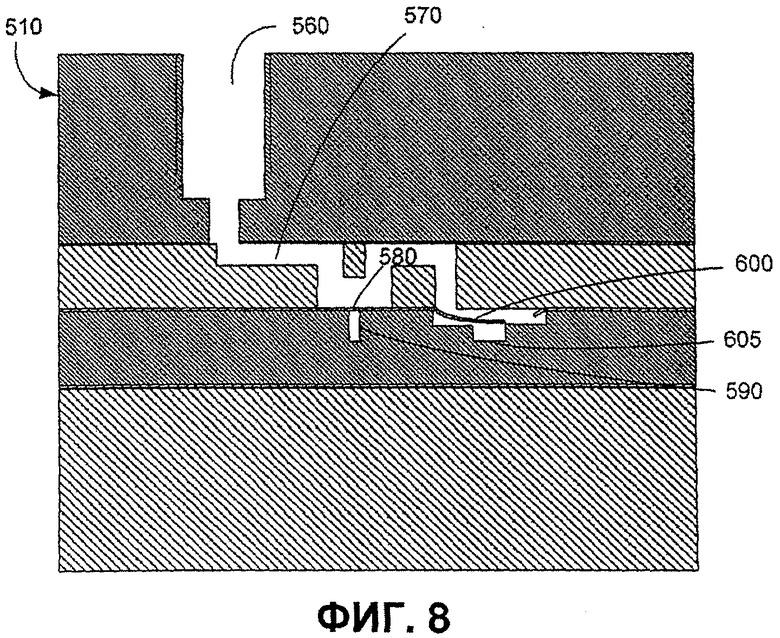

Фиг.8 показывает сечение смесительной камеры микроингредиента по линии 7-7, показанной на фиг.6.

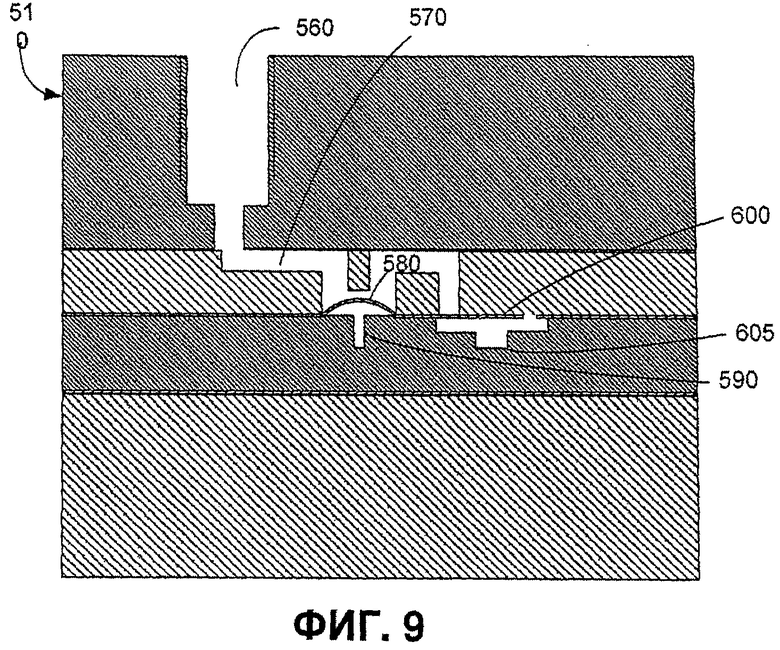

Фиг.9 показывает сечение смесительной камеры микроингредиента по линии 7-7, показанной на фиг.6.

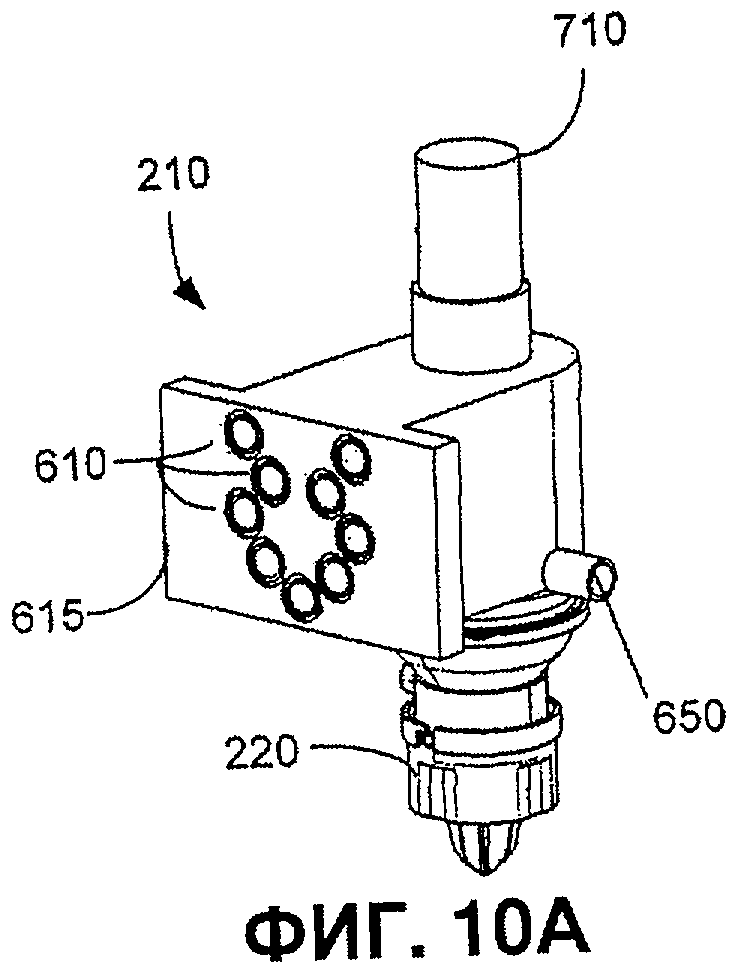

Фиг.10А показывает перспективный вид смешивающего модуля, который может быть использован в разливочном устройстве для розлива напитка, показанном на фиг.1.

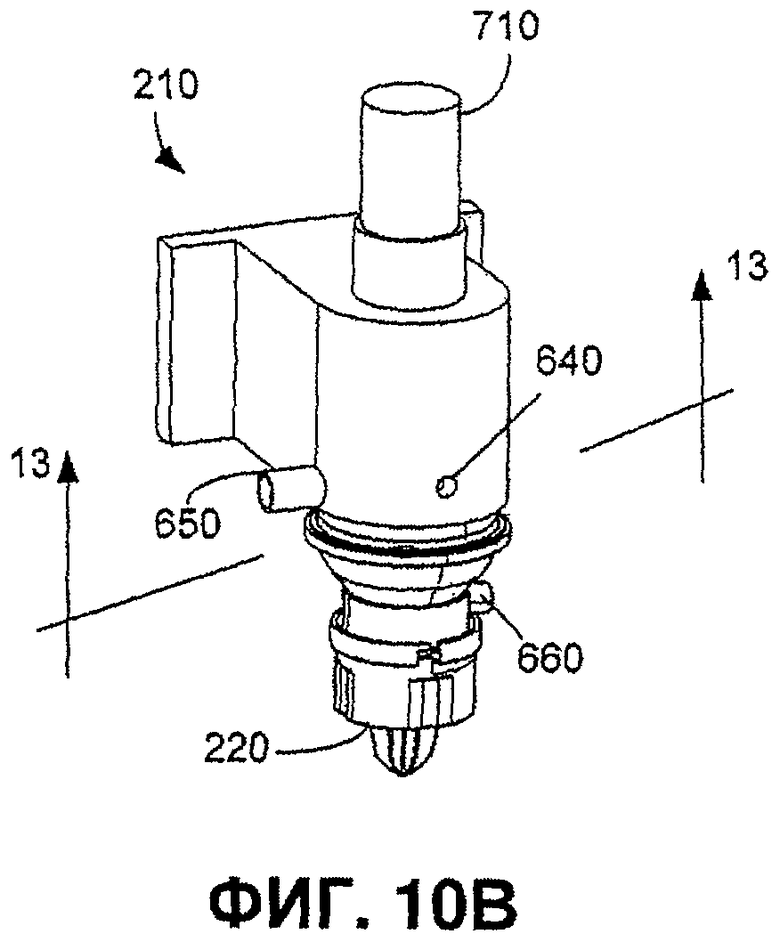

Фиг.10В показывает дополнительный перспективный вид смешивающего модуля, показанного на фиг.10А.

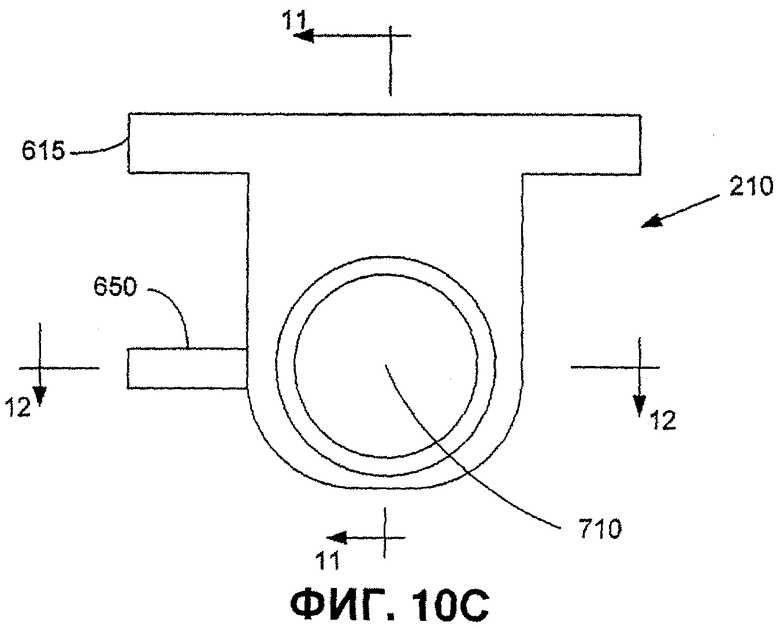

Фиг.10С показывает вид сверху смешивающего модуля, показанного на фиг.10А.

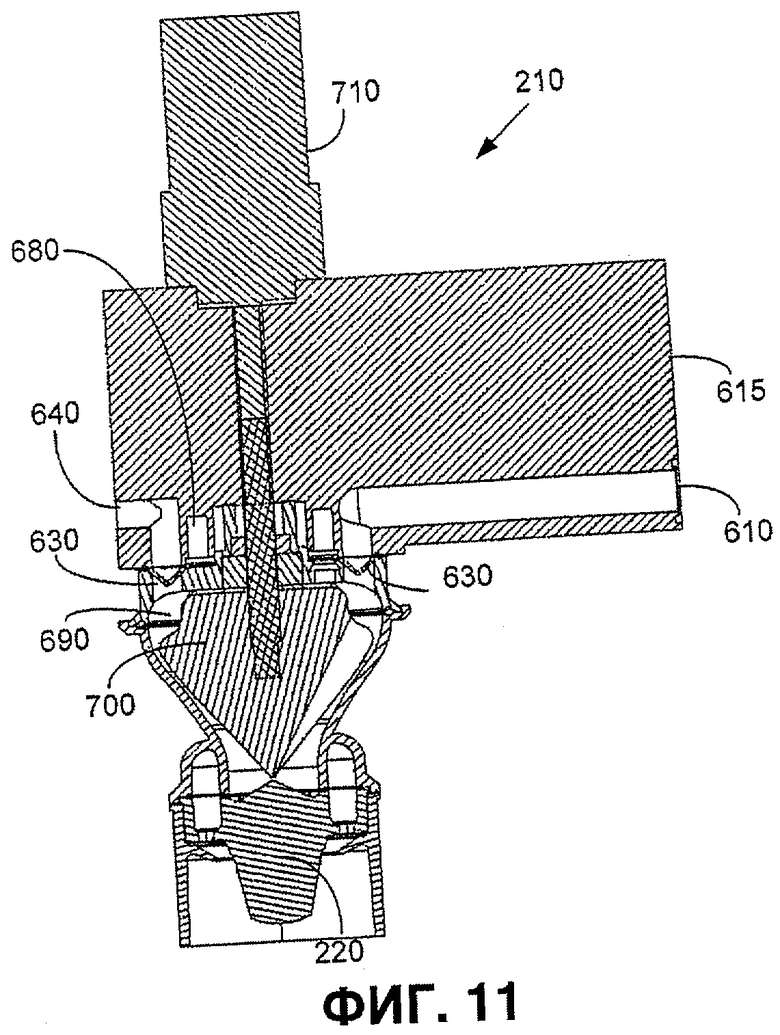

Фиг.11 показывает боковое сечение смешивающего модуля по линии 11-11, показанной на фиг.10С.

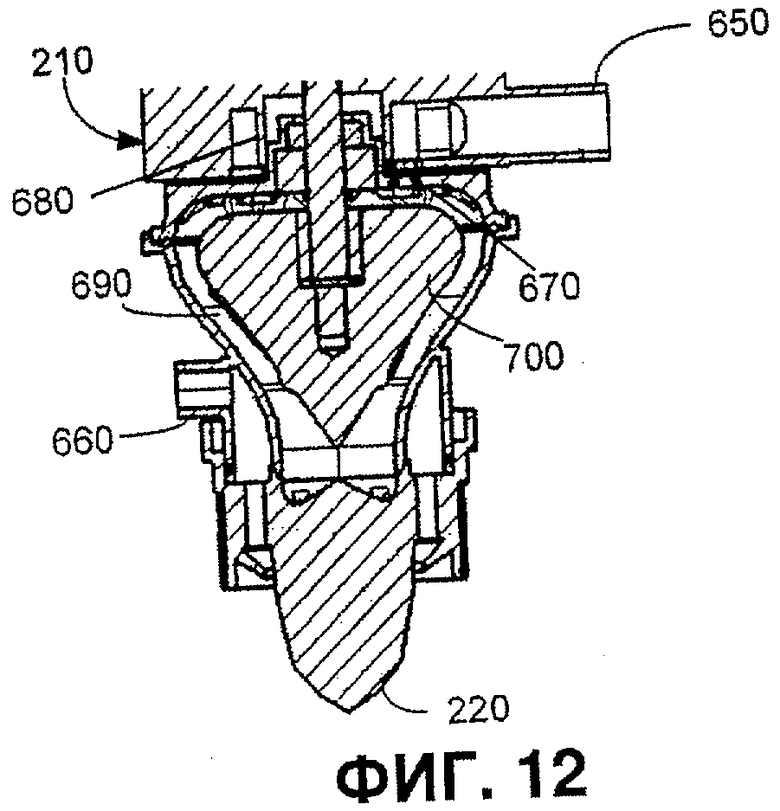

Фиг.12 показывает боковое сечение смешивающего модуля по линии 12-12, показанной на фиг.10С.

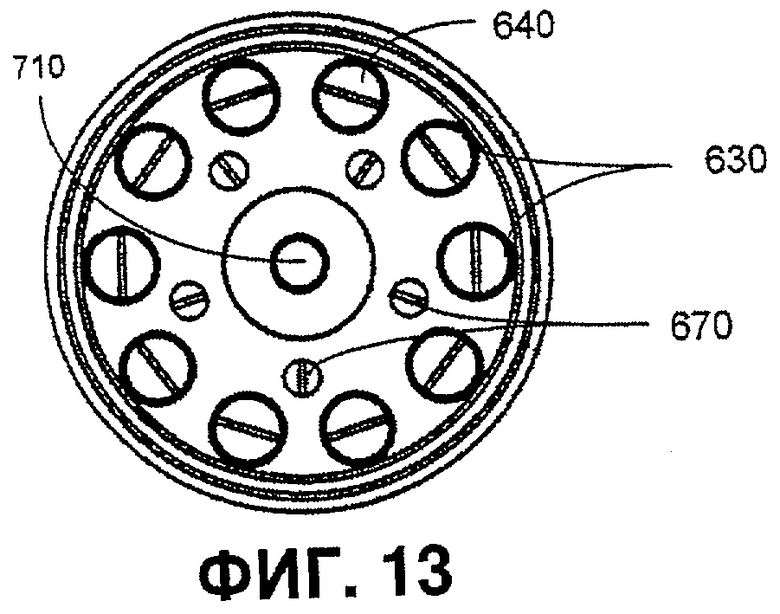

Фиг.13 показывает дополнительное боковое сечение смешивающего модуля по линии 13-13, показанной на фиг.10В.

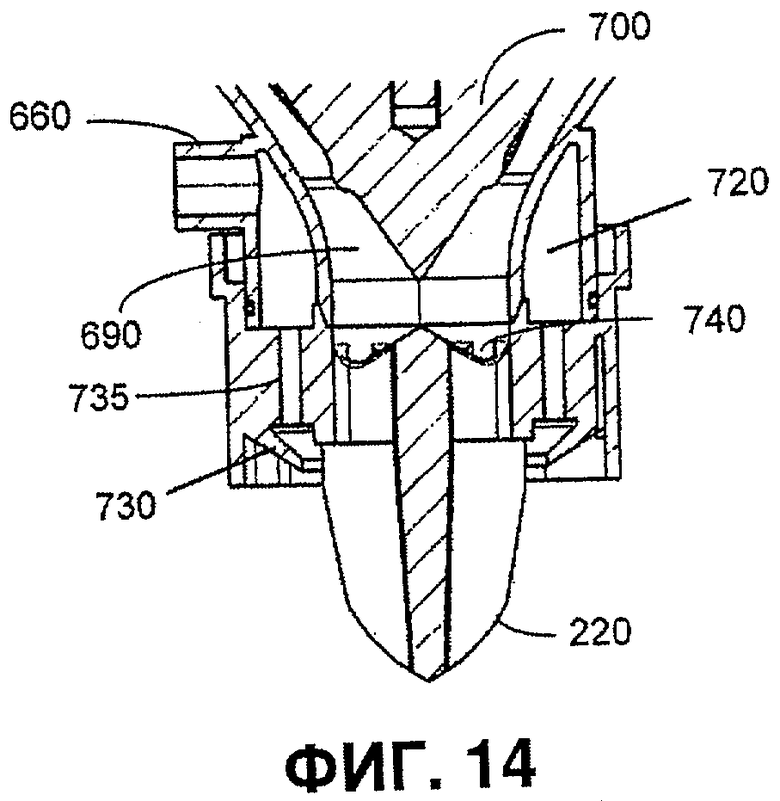

Фиг.14 показывает увеличенный вид нижней части фиг.12.

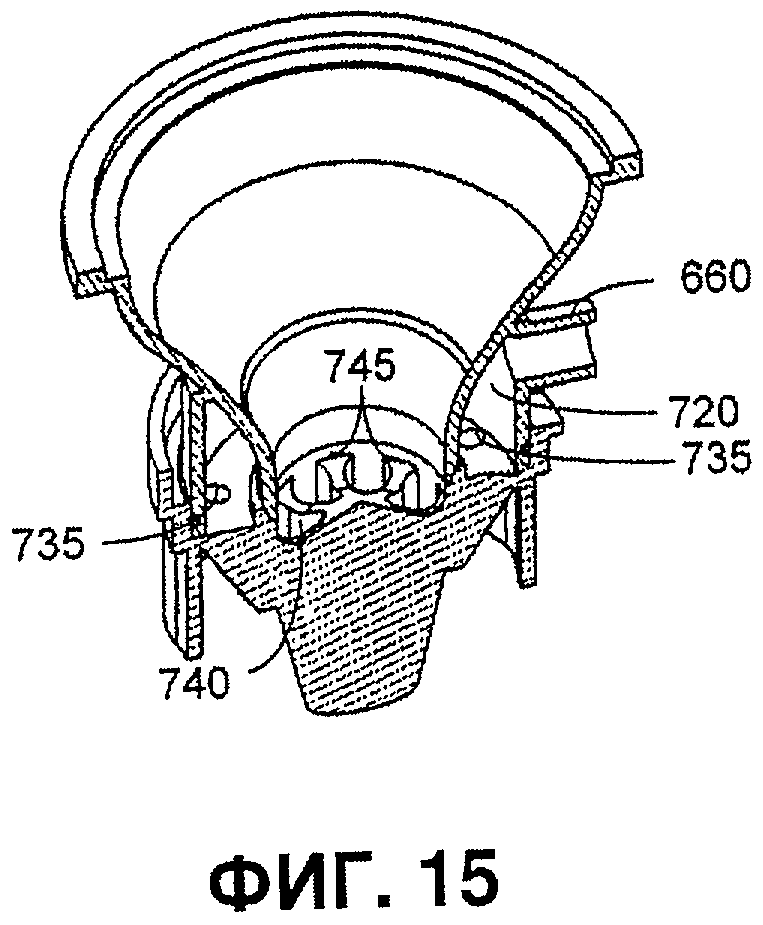

Фиг.15 показывает боковое перспективное сечение смешивающего модуля и сопла, показанных на фиг.14.

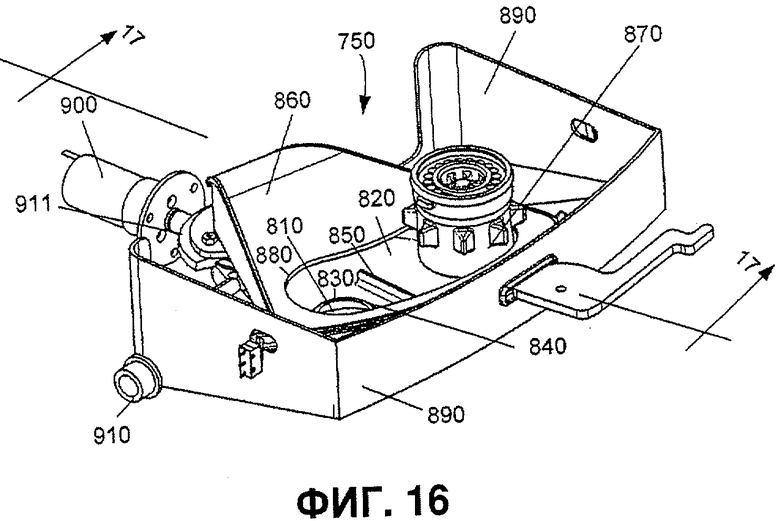

Фиг.16 показывает перспективный вид отклоняющего устройства, которое может быть использовано в разливочном устройстве для розлива напитка, показанном на фиг.1.

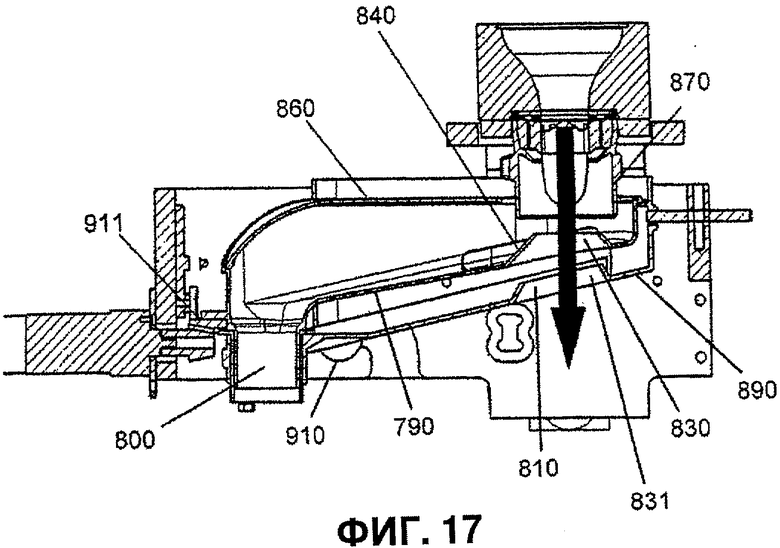

Фиг.17 показывает боковое сечение отклоняющего устройства по линии 17-17, показанной на фиг.16.

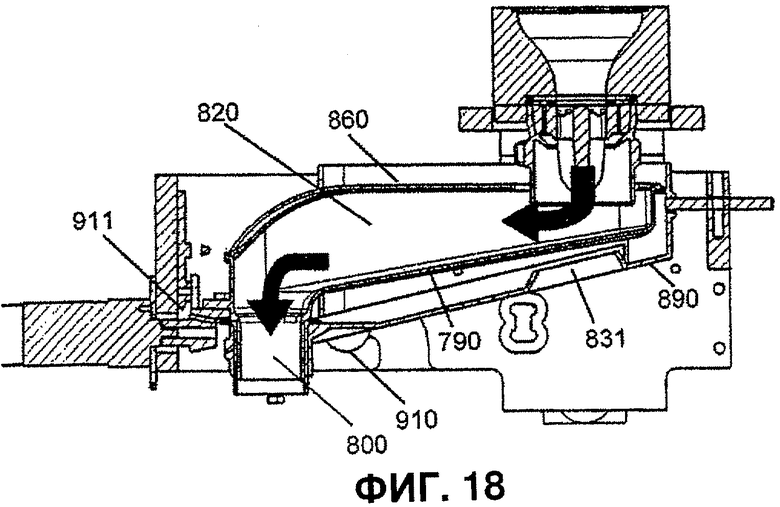

Фиг.18 показывает боковое сечение отклоняющего устройства по линии 17-17, показанной на фиг.16.

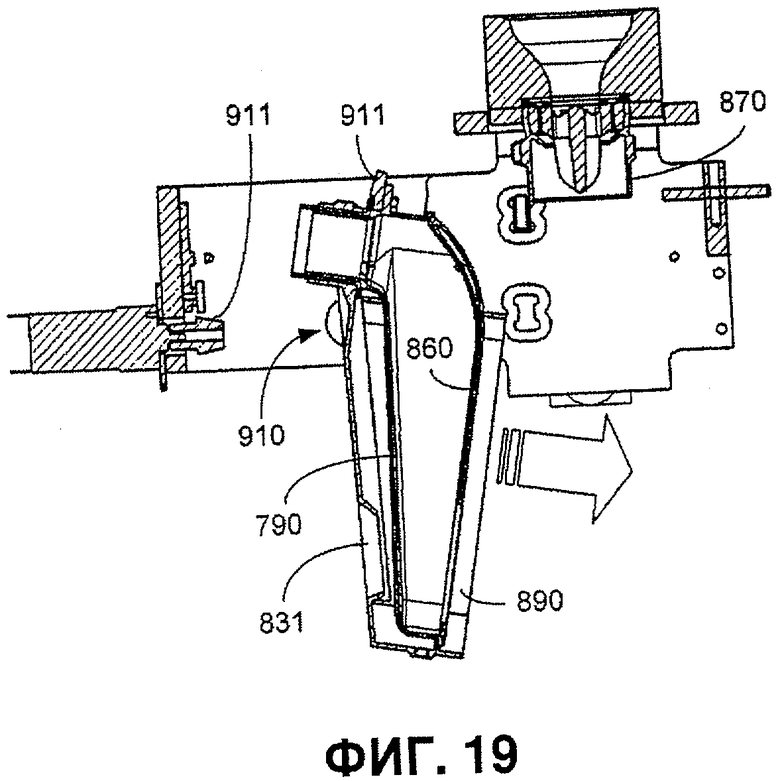

Фиг.19 показывает боковое сечение отклоняющего устройства по линии 17-17, показанной на фиг.16.

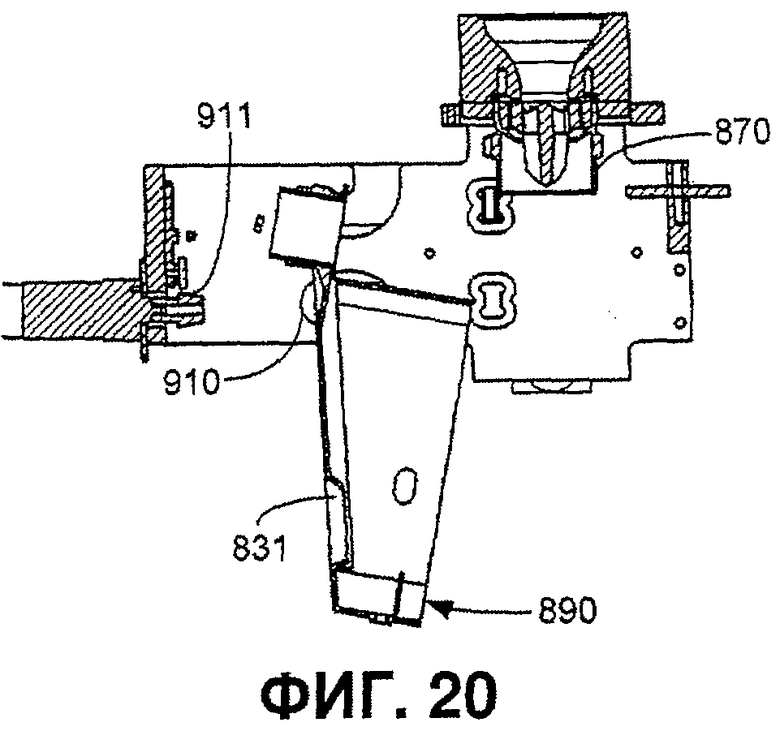

Фиг.20 показывает боковое сечение отклоняющего устройства по линии 17-17, показанной на фиг.16.

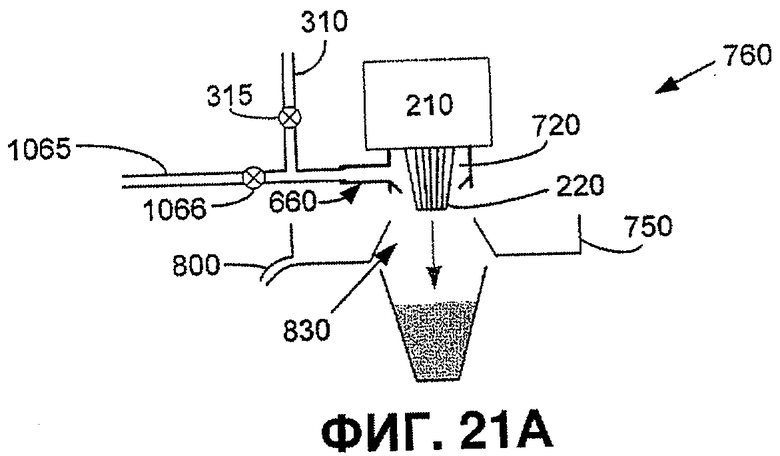

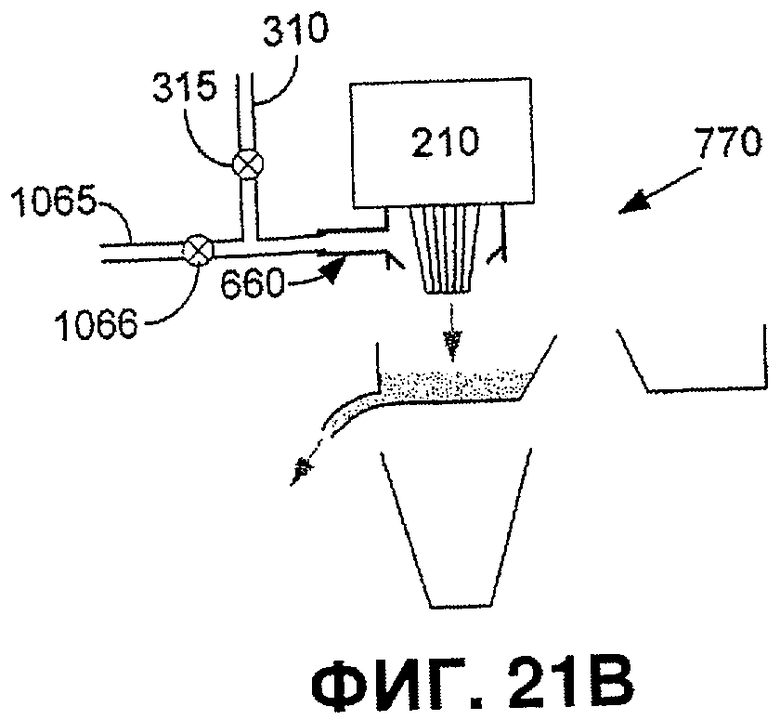

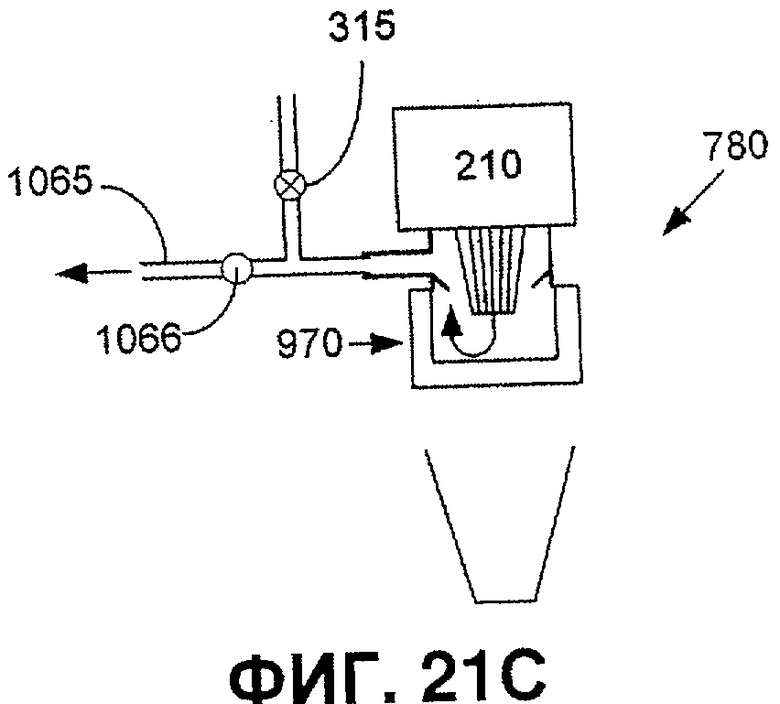

Фиг.21А-21С схематически иллюстрируют действие отклоняющего устройства.

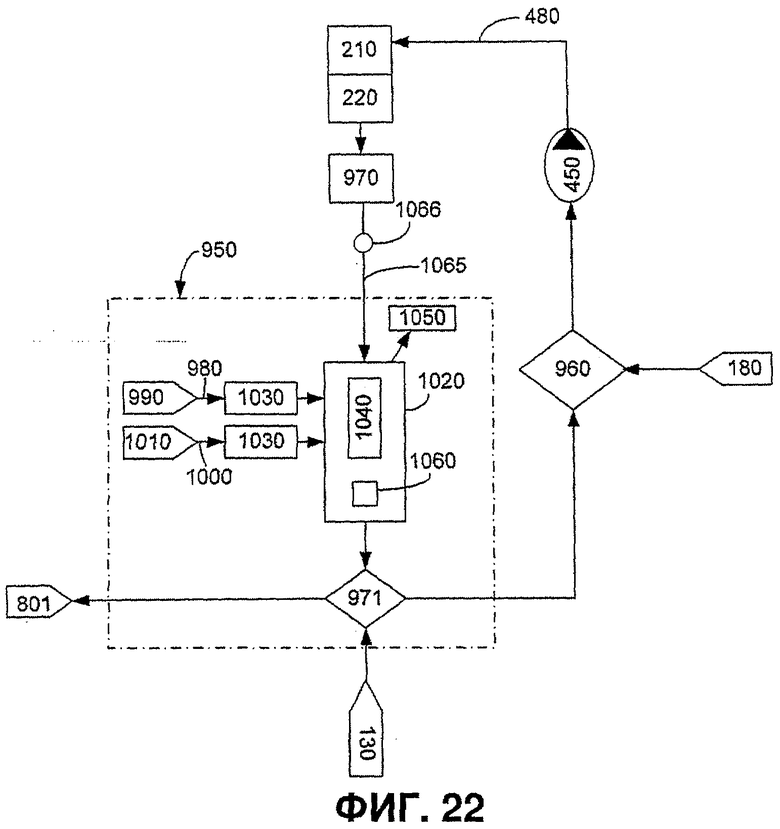

Фиг.22 показывает схематический вид системы безразборной очистки, которая может быть использована в разливочном устройстве для розлива напитка, показанном на фиг.1.

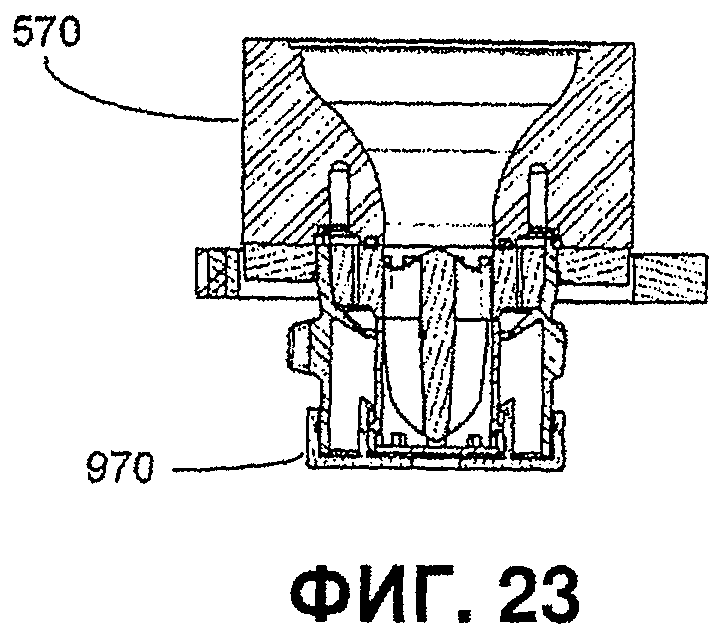

Фиг.23 показывает боковое сечение крышки безразборной очистки, которая может быть использована в системе безразборной очистки, показанной на фиг.22.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На сопровождающих чертежах подобные позиционные номера относятся к подобным элементам на нескольких видах. На фиг.1 показан схематический вид разливочного устройства 100 для розлива напитка, описанного в настоящей спецификации. Те части разливочного устройства 100, которые размещены внутри охлаждаемого отделения 110, показаны пунктирными линиями, в то время как неохлаждаемые ингредиенты показаны снаружи. Возможны и другие конфигурации охлаждения.

В разливочном устройстве 100 может быть использовано любое число различных ингредиентов. Например, в разливочном устройстве 100 могут быть использованы: простая вода 120 (чистая или негазированная вода) из источника 130 воды; газированная вода 140 из сатуратора 150, соединенного с источником 130 воды (сатуратор 150 и другие элементы могут быть размещены в холодильной камере 160); некоторые макроингредиенты 170 из источников 180 макроингредиентов; и различные микрокомпоненты 190 из различных источников 200 микрокомпонентов. Возможно использование и других типов ингредиентов.

Описанные в целом макроингредиенты 170 могут быть разбавлены в диапазоне от полной концентрации (без разбавления) до отношения примерно шесть (6) к одному (1) (но в общем меньше, чем примерно десять (10) к одному (1)). Макроингредиенты 170 могут содержать концентраты сока, сахарный сироп, кукурузный сироп с высоким содержанием фруктозы, сгущенные экстракты, пюре или ингредиенты подобного типа. Другие ингредиенты могут содержать молочные продукты, сою, концентраты риса. Точно так же продукт на основе макроингредиентов может содержать подсластитель, ароматизаторы, кислоты и другие распространенные компоненты. Концентраты сока и молочные продукты в общем нуждаются в охлаждении. Сахар, кукурузный сироп с высоким содержанием фруктозы и другие продукты на основе макроингредиентов в общем могут храниться в обычном упаковочном картонном контейнере, удаленном от разливочного устройства 100. Вязкости макроингредиентов могут составлять примерно от одного (1) до 10000 сантипуазов и в общем более 100 сантипуазов.

Концентрированные микрокомпоненты 190 могут быть разбавлены в соотношении примерно от десяти (10) к одному (1) и выше. В частности, многие концентрированные микрокомпоненты 190 могут быть разбавлены в соотношении от 50:1 до 300:1 или выше. Вязкости микрокомпонентов 190 обычно находятся в диапазоне примерно от одного (1) до шести (6) сантипуазов, но могут лежать за пределами этого диапазона. Примеры микрокомпонентов 190 включают естественные или искусственные ароматизаторы; вкусовые добавки; естественные или искусственные красители; искусственные подслащивающие вещества (с высокой потенцией или иное); добавки, управляющие кислотностью, например лимонная кислота или лимоннокислый калий; функциональные добавки, такие как витамины, минералы, настои трав, нутрицевтики (пищевые продукты с фармакологическими свойствами); и лекарства, отпускаемые без рецепта (или иное), такие как псевдоэфедрин, ацетаминофен и тому подобные материалы. Возможно использование алкоголей различных типов в качестве микро или макроингредиентов. Микрокомпоненты 190 могут быть в жидкой, газообразной или порошковой форме (и/или в их комбинации с содержанием растворимых и взвешенных в различных субстратах ингредиентов, включая воду, органические растворители и масла). Микрокомпоненты 190 могут нуждаться или не нуждаться в охлаждении и могут быть размещены в разливочном устройстве 100 соответствующим образом. Не относящиеся к напиткам вещества, такие как краски, наклейки, смазки, покрытия, и т.д. также могут использоваться и разливаться подобным образом.

Вода 120, газированная вода 140, макроингредиенты 170 (включая кукурузный сироп с высоким содержанием фруктозы) и микрокомпоненты 190 могут быть поданы посредством насоса из их различных источников 130, 150, 180, 200 в смешивающий модуль 210 и сопло 220, как описано более подробно ниже. Каждый из ингредиентов в общем должен быть подан в смешивающий модуль 210 в правильных соотношениях и/или количествах.

Вода 140 может быть доставлена из источника 130 воды в смешивающее сопло 210 через систему 230 дозирования воды, в то время как газированную воду 140 из сатуратора 150 подают в сопло 220 через систему 240 дозирования газированной воды. Как показано на фиг.2, вода 120 из источника 130 воды сначала может быть пропущена через регулятор 250 давления. Регулятор 250 давления может иметь обычную конструкцию. Давление воды 120 из источника 130 воды будет отрегулировано или повышено до подходящего посредством регулятора 250 давления. Затем воду пропускают через холодильную камеру 160. Холодильная камера 160 может представлять собой механически охлаждаемую ванну с водой и запасом льда. Водовод 260 проходит через холодильную камеру 160 для охлаждения воды до заданной температуры. Возможно использование других способов и устройств для охлаждения.

Затем воду подают в систему дозирования 230 воды. Система 230 содержит расходомер 270 и клапан 280 с пропорциональным регулированием. Расходомер 270 обеспечивает обратную связь для клапана 280 пропорционального регулирования и также может обнаруживать отсутствие потока. Расходомер 270 может представлять собой устройство с крыльчатым колесом, устройство с турбинным колесом, шестереночный измеритель или измеритель любого традиционного типа. Расходомер 270 может иметь точность в пределах примерно до 2,5% или около того. Объемный расход может составлять примерно 88,5 миллилитров в секунду, хотя возможен любой другой объемный расход. Перепад давления на холодильной камере 160, расходомере 270 и клапане 280 пропорционального регулирования должен быть относительно низким для поддержки заданного объемного расхода.

Клапан 280 пропорционального регулирования обеспечивает правильное соотношение количества воды 120 и количества газированной воды 140, поданной в смешивающий модуль 210 и сопло 220, и/или обеспечивает заданный объемный расход жидкости, поданной в смешивающий модуль 210 и сопло 220. Клапан пропорционального регулирования может действовать способом широтно-импульсной модуляции, регулируемого отверстия или использовать другое традиционное средство управления. Клапан 280 пропорционального регулирования физически должен быть размещен вблизи смешивающего сопла 210 для поддержания точного соотношения.

Схожим образом сатуратор 150 может быть связан с газовым баллоном 290. Газовый баллон 290 в общем содержит углекислый газ под давлением или другой подобный газ. Вода 120 в холодильной камере 160 может быть подана в сатуратор 150 водяной помпой 300. Водяная помпа 300 может иметь обычную конструкцию и может содержать лопастной насос или другой с подобной конструкцией. Воду 120 газируют с помощью обычного средства для получения газированной воды 140. Вода 120 может быть охлаждена перед подачей в сатуратор 150 для оптимального газирования.

Затем газированная вода 140 может быть подана в систему 240 дозирования газированной воды через водовод 310 газированной воды. Клапан 315 на водоводе 310 может включать и выключать поток газированной воды. Система 240 дозирования газированной воды также может содержать расходомер 320 и клапан 330 пропорционального регулирования. Расходомер 320 газированной воды может быть подобен описанному выше расходомеру 270 простой воды. Схожим образом, могут быть подобными соответствующие клапаны 280, 330 пропорционального регулирования. Клапан 280 пропорционального регулирования и расходомер 270 могут быть объединены в один модуль. Схожим образом, клапан 330 пропорционального регулирования и расходомер 320 могут быть объединены в один модуль. Клапан 330 пропорционального регулирования также должен быть расположен вблизи насколько возможно к соплу 220. Такое расположение может минимизировать количество газированной воды в водоводе 310 газированной воды и также ограничивать возможность нарушения газирования. Пузыри, возникшие из-за утечки газа, могут вытеснить воду из линии 310 и вызвать поступление в сопло 220 и в результате капание воды.

Один из макроингредиентов 170, описанный выше, содержит кукурузный сироп 340 с высоким содержанием фруктозы. Сироп 340 может быть доставлен в смешивающий модуль 210 из источника 350 сиропа. Как показано на фиг.3, источник 350 сиропа может быть обычным упаковочным контейнером или контейнером подобного типа. Сироп перекачивают из источника 350 сиропа насосом 370. Насос 370 может быть газово-управляемым насосом или обычным насосным устройством подобного типа. Источник 350 сиропа может быть расположен в разливочном устройстве 100 или на расстоянии от разливочного устройства 100 в целоме. В случае если потребуется дополнительный насос 370 мешка-вкладыша, для предотвращения чрезмерного давления на входе насоса 370 мешка-вкладыша может быть использован вакуумный регулятор 360. Дополнительный насос 370 упаковки, также может быть размещен вблизи холодильной камеры 160 в зависимости от расстояния между источником 350 сиропа и холодильной камерой 160. Линия 390 подачи сиропа может проходить через холодильную камеру 160 для охлаждения сиропа 340 до заданной температуры.

Затем сироп 340 может быть пропущен через систему 380 дозирования сиропа. Система 380 дозирования сиропа может содержать расходомер 400 и клапан 410 пропорционального регулирования. Расходомер 400 может быть обычным расходомером, как описано выше, или таким, как описанный в находящейся в общей собственности патентной заявке США №11/777,303, поименованной "Датчик расхода" и зарегистрированной одновременно с настоящей заявкой. Расходомер 400 и клапан 410 пропорционального регулирования обеспечивают подачу сиропа 340 в смешивающий модуль 210 с заданным объемным расходом и также регистрируют отсутствие потока.

На фиг.3В показан дополнительный способ подачи сиропа. Сироп 340 может быть подан из источника 350 насосом 370 мешка-вкладыша, расположенным вблизи источника 350 сиропа. Второй насос 371 может быть расположен вблизи разливочного устройства 100 или в разливочном устройстве 100. Второй насос 371 может быть поршневым насосом, таким как винтовой кавитационный насос. Второй насос 371 перекачивает сироп 340 с точностью поддерживая объемный расход через линию 390 подачи сиропа и через холодильную камеру 160 таким образом, что сироп 340 охлаждается до заданной температуры. Затем сироп 340 может проходить через расходомер 401 сиропа, подобный описанному выше. Расходомер 401 и поршневой насос 371 обеспечивают подачу сиропа 340 в смешивающий модуль 210 с заданным объемным расходом и также регистрируют отсутствие потока. Если поршневой насос 371 может обеспечивать достаточный уровень точности расхода жидкости без обратной связи от расходомера 401, то система в целом может быть запущена в режиме "открытого контура".

Хотя на фиг.1 показан лишь единственный источник 180 макроингредиента, разливочное устройство 100 может содержать любое число макроингредиентов 170 и источников 180 макроингредиента. В этом примере могут быть использованы восемь (8) источников 180 макроингредиента, хотя возможно использование любого числа источников. Каждый источник 180 макроингредиента может быть гибким мешком или любым контейнером обычного типа. Каждый источник 180 макроингредиента может быть размещен на лотке 420 макроингредиента или в подобном механизме или контейнере. Хотя лоток 420 макроингредиента будет описан более подробно ниже, на показанном на фиг.4А лотке 420 макроингредиента размещен источник 180 макроингредиента, имеющий фитинг 430 розеточного типа для взаимодействия с штыревым фитингом 440, связанным с насосом 450 макроингредиента через соединитель CIP (для безразборной мойки). (Соединитель 960 CIP будет описан более подробно ниже). Возможно использование других типов средств соединения. Таким образом, лоток 420 макроингредиента и соединитель CIP могут разъединять источники 180 макроингредиента от насосов 450 макроингредиента для чистки или замены. Лоток 420 макроингредиента также может быть сменным.

Насос 450 макроингредиента может быть винтовым кавитационным насосом, насосом с гибким рабочим колесом, шланговым насосом, поршневым насосом других типов или устройством подобного типа. Насос 450 макроингредиента может перекачивать макроингредиенты 170 с производительностью в диапазоне примерно от одного (1) до шестидесяти (60) миллилитров в секунду с точностью примерно до 2,5%. Производительность может меняться примерно от пяти процентов (5%) до ста процентов (100%). Возможно использование других значений производительности. Насос 450 макроингредиента может быть калиброван для соответствия характеристикам конкретного макроингредиента 170. Фитинги 430, 440 также могут быть выбраны в соответствии с конкретным макроингредиентом 170.

Датчик 470 потока может быть соединен с насосом 450. Датчик 470 потока может быть подобен датчикам, описанным выше. Датчик 470 потока обеспечивает правильный расход жидкости, протекающей через него, и регистрирует отсутствие потока. Линия 480 подачи макроингредиента может соединять насос 450 и датчик потока 470 со смешивающим модулем 210. Как описано выше, системой можно управлять в режиме "замкнутого контура", если датчик 470 потока измеряет расход макроингредиента и передает сигнал обратной связи насосу 450. Если поршневой насос 450 может обеспечить достаточный уровень точности расхода жидкости без сигнала обратной связи от датчика потока 470, то система может быть действовать в режиме "открытого контура". В другом варианте реализации изобретения удаленно расположенный источник 181 макроингредиента может быть соединен с розеточным фитингом 430 через трубу 182, как показано на фиг.4В. Удаленно расположенный источник 181 макроингредиента может быть расположен за пределами разливочного устройства 100.

Разливочное устройство 100 также может содержать любое число микроингредиентов 190. В этом примере могут быть использованы тридцать два (32) источника 200 микроингредиента, хотя возможно использование любого числа источников. Источники 200 микроингредиента могут быть размещены в пластиковой или картонной коробке для облегчения обработки, хранения и загрузки. Каждый источник 200 микроингредиента может быть соединен с насосом 500 микроингредиента. Насос 500 микроингредиента может быть поршневым насосом, точно подающим очень малые дозы микроингредиентов 190. Здесь возможно использование таких типов устройств, как шланговые насосы, соленоидные насосы, пьезоэлектрические насосы и т.п.

Каждый источник 200 микроингредиента может быть соединен со смесительной камерой 510 микроингредиента через линию 520 подачи микроингредиента. Использование смесительной камеры 510 микроингредиента показано на фиг.5. Смесительная камера 510 микроингредиента может быть соединена со вспомогательным водоводом 540, который направляет небольшое количество воды 120 от источника 130 воды. Вода 120 течет из источника 130 во вспомогательный водовод 540 через регулятор 541 давления, в котором давление может быть уменьшено приблизительно до 10 фунт/кв.дюйм (69 кПа) или около этого. Возможно использование других давлений. Вода 120 течет через водовод 540 во входное отверстие 542 для воды и затем течет через центральный канал 605 для воды, который проходит через смесительную камеру 510 микроингредиента. Каждый из микроингредиентов 190 смешивается с водой 120 в центральном канале 605 для воды смесительной камеры 510 микроингредиента. Смесь воды и микроингредиентов выходит из смесительной камеры 510 микроингредиента через выходное отверстие 545 и направляется в смешивающий модуль 210 через линию 550 подачи комбинированного микроингредиента и включающий/выключающий клапан 547. Смесительная камера 510 микроингредиента также может быть соединена с газовым баллоном 290, содержащим углекислый газ, через трехходовой клапан 555 и пневматическое входное отверстие 585 для повышения и снижения давления в смесительной камере 510 микроингредиента, как будет описано более подробно ниже.

Как показано на фиг.6-9, смесительная камера 510 микроингредиента может быть многослойным микроструйным устройством. Каждая линия 520 подачи микроингредиента может быть соединена со смесительной камерой 510 микроингредиента через фитинг 560 входного отверстия, который ведет к каналу 570 ингредиента. Канал 570 ингредиента может иметь смещающуюся мембрану 580, соединенную с пневматическим каналом 590, и одноходовой мембранный клапан 600, ведущий в центральный канал 605 для воды и в линию 550 подачи комбинированного микроингредиента. Смещающуюся мембрана 580 может быть упругой мембраной. Мембрана 580 может действовать как устройство снижения противодавления, которое может уменьшать давление на одноходовой мембранный клапан 600. Противодавление на одноходовом мембранном клапане 600 может вызвать утечку микроингредиентов 190 через клапан 600. Одноходовой мембранный клапан 600 в целом остается закрытым, если микроингредиенты 190 не текут через канал 570 ингредиента в предпочтительном направлении. Все смещающиеся мембраны 580 и одноходовые мембранные клапаны 600 могут быть выполнены из одной общей мембраны.

На первом этапе розлива открывается включающий/выключающий клапан 547 и вода 120 начинает течь в микросмесительную камеру 510 с низким объемным расходом, но с высокой линейной скоростью. Например, объемный расход может быть примерно один (1) миллилитр в секунду. Возможно использование других объемных расходов. Затем насосы 500 микроингредиента начинают перекачивать заданные микроингредиенты 190. Как показано на фиг.8, действие насосов вызывает открытие одноходового мембранного клапана 600, и ингредиенты 190 подаются в центральный канал 605 для воды. Микроингредиенты 190 вместе с водой 120 текут в смешивающий модуль 210, где они могут быть смешаны в конечный продукт.

Затем в конце этапа розлива насосы 500 микроингредиента прекращают действовать, но вода 120 продолжает течь в миксер 510 микроингредиента. В это время давление в пневматическом канале 590 переходит от высокого к низкому посредством трехходового клапана 555. Как показано на фиг.9, мембрана 580 отклоняется при повышении давления и вытесняет дополнительное количество микроингредиентов 190 из канала 570 ингредиента в центральный канал 605 для воды. При снижении давления мембрана 580 возвращается в свое первоначальное положение и создает в канале 570 ингредиента небольшой вакуум. Этот вакуум обеспечивает полное отсутствие остаточного противодавления на одноходовом мембранном клапане 600. В результате, клапан 600 остается закрытым и предотвращает перенос или просачивание через него микроингредиента. Поток воды через миксер 510 микроингредиента переносит микроингредиенты 190, вытесненные после окончания этапа розлива, в линию 550 подачи комбинированного микроингредиента и в смешивающий модуль 210.

Микроингредиенты, вытесненные после окончания этапа распределения, затем могут быть направлены в слив как часть послеразливочного промывочного цикла (который будет описан подробно ниже). После завершения послеразливочного промывочного цикла, клапан 547 закрывают и повышают давление в центральном канале 605 для воды согласно уставке регулятора 541. Это давление удерживает мембранный клапан 600 в плотно закрытом положении.

На фиг.10А-13 показан смешивающий модуль 210 с размещенным внизу соплом 220. Смешивающий модуль 210 может иметь несколько входных отверстий 610 для макроингредиента, составляющих часть коллектора 615 макроингредиента. Во входных отверстиях 610 макроингредиента могут быть размещены макроингредиенты 170, содержащие сироп 340. На чертеже показано девять (9) входных отверстий 610 для макроингредиента, хотя возможно использование любого числа отверстий 610. Каждое отверстие 610 для макроингредиента может быть закрыто ложечным клапаном 630. Возможно использование запорных клапанов, одноходовых клапанов или изолирующих клапанов другого типа. Ложечные клапаны 630 предотвращают обратный поток ингредиентов 170, 190, 340 и воды 120. Восемь (8) отверстий 610 использованы для макроингредиентов, и одно (1) отверстие использовано для сиропа 340. Входное отверстие 640 для микроингредиента, соединенное с линией 550 подачи комбинированного микроингредиента, может входить в верхнюю часть смесительной камеры 690 через ложечный клапан 630.

Смешивающий модуль 210 содержит входное отверстие 650 для воды и входное отверстие 660 для газированной воды, размещенные вблизи сопла 220. Входное отверстие 650 для воды может содержать несколько ложечных клапанов 670 для воды или изолирующих клапанов подобного типа. Входное отверстие 650 для воды ведет к кольцевой камере 680 для воды, которая окружает шахту миксера (как будет описано более подробно ниже). Кольцевая камера 680 для воды находится в жидкостной связи с верхней частью смесительной камеры 690 через пять (5) ложечных клапанов 670 для воды. Ложечные клапаны 670 для воды размещены вблизи внутреннего диаметра стенки камеры таким образом, что вода 120, вытекающая из ложечных клапанов 670 для воды, промывает все другие ложечные клапаны 630 для ингредиента. Такая конструкция обеспечивает осуществление надлежащего смешивания во время цикла розлива, и осуществление надлежащей очистки во время промывочного цикла. Возможно использование другого типа средств для розлива.

Миксер 700 может быть размещен в смесительной камере 690. Миксер 700 может быть мешалкой с приводом от двигателя 710 с редуктором. В качестве двигателя 710 может быть использован электродвигатель постоянного тока с понижающим редуктором или другие известные средства привода. Миксер 700 вращается с переменной скоростью в зависимости от типа смешиваемых ингредиентов, обычно в диапазоне примерно 500-1500 оборотов в минуту, для обеспечения эффективного смешивания. Возможно использование других скоростей. Миксер 700 может эффективно смешивать ингредиенты с различными вязкостями и в различных количествах, создавая однородную смесь без чрезмерного вспенивания. Уменьшенный объем смесительной камеры 690 обеспечивает прямое смешивание. Диаметр смесительной камеры 690 может быть задан числом смешиваемых макроингредиентов 170. Внутренний объем смесительной камеры 690 также минимизирован для уменьшения потерь ингредиентов во время промывочного цикла, как будет описан более подробно ниже. Смесительная камера 690 и миксер 700 могут иметь по существу форму луковицы для удержания в них центробежной силой жидкости во время промывочного цикла при работе миксера 700. Таким образом, смесительная камера 690 минимизирует объем воды, необходимой для промывки.

Как показано на фиг.14 и 15, входное отверстие 660 для газированной воды ведет к кольцевой камере 720 газированной воды, размещенной непосредственно над соплом 220 и под смесительной камерой 690. Кольцевая камера 720 газированной воды в свою очередь ведет к дефлектору 730 потока через несколько вертикальных каналов 735. Дефлектор 730 потока направляет поток газированной воды в поток воды, смешанной с ингредиентом, для дальнейшего смешивания. Возможно использование других типов средств розлива. Сопло 220 может иметь несколько размещенных в нем выходов 740 и перегородок 745. Перегородки 745 выпрямляют поток, который может иметь вращательную составляющую после выхода из миксера 700. Поток вдоль сопла 220 должен наблюдаться визуально.

Таким образом, макроингредиенты 170 (содержащие сироп 340), микроингредиенты 190 и вода 140 могут быть смешаны миксером 700 в смесительной камере 690. Затем в смешанный поток ингредиента через дефлектор 730 потока впрыскивают газированную воду 140. Смешивание продолжается, пока поток продолжает течь вниз через сопло 220.

После завершения розлива прекращают подачу ингредиентов 120, 140, 170, 190, 340 для конечного напитка, и смесительную камеру 690 промывают водой при включенном миксере 700. Миксер 700 может работать со скоростью примерно 1500 оборотов в минуту в течение примерно от трех (3) до пяти (5) секунд и может чередовать прямое движение с обратным (движение туда-сюда) для улучшения очистки. Возможно использование других скоростей и времен в зависимости от типа последнего распределенного напитка. При каждой промывке в зависимости от напитка могут быть использованы примерно тридцать (30) миллилитров воды. Во время работы миксера 700 промывочная вода остается в смесительной камере 690, удержанная центробежной силой. После выключения миксера смесительная камера 690 опустошается. Таким образом промывка в значительной степени предотвращает попадание предыдущего напитка в следующий.

На фиг.16-20 показано отклоняющее поток устройство 750. Отклоняющее поток устройство 750 может быть размещено около сопла 220. На фиг.21А-21С схематично показано, что отклоняющее поток устройство 750 может функционировать в режиме 760 розлива, режиме 770 промывки и режиме 780 безразборной очистки. Отклоняющее устройство 750 переводят между режимом 760 розлива и режимом 770 промывки. Затем отклоняющее устройство 750 может быть переведено в режим 780 безразборной очистки.

Отклоняющее устройство 750 может содержать дренажный поддон 790, который ведет к внешнему сливу 800. Дренажный поддон 790 изогнут так, что отводит поток в направлении слива 800. Дренажный поддон 790 содержит размещенное в нем разливающее отверстие 830. Отверстие 830 имеет изогнутые вверх края 840, препятствующие разбрызгиванию жидкости из сопла 220.

Дренажный поддон 790 имеет канал 810 розлива и канал 820 промывки. Разделитель 850 может отделять канал 810 розлива от канала 820 промывки. Разделитель 850 минимизирует возможность выхода части промывочной воды из отверстия 830. Поверх дренажного поддона 790 размещена крышка 860 отклоняющего поток устройства. Кожух 870 сопла, соединенный с соплом 220, может иметь размер, подходящий для перемещения в отверстии 880 крышки 860. Кожух 870 сопла также минимизирует брызги из сопла 220.

Отклоняющее устройство 750 может быть размещено на каретке 890. Каретка 890 отклоняющего устройства имеет отверстие 831 каретки, которое может быть совмещено с соплом 220. Отклоняющее устройство 750 может быть перемещено вращательным способом (вращением вокруг вертикальной оси центральной линии слива 800) посредством двигателя 900 отклоняющего устройства, соединенного с несколькими шестернями 911. В качестве двигателя 900 может быть использован двигатель постоянного тока с редуктором или устройством подобного типа. Шестерни 911 могут быть набором конических зубчатых колес в конфигурации реечно-шестеренчатой передачи или устройством подобного типа. Отклоняющее устройство 750 может вращаться в каретке 890, в то время как каретка 890 сохраняет неподвижность. Как показано на фиг.19, каретка 890 также может быть выполнена с возможностью вращения вокруг нескольких шарнирных точек 910, закрепленных на раме разливочного устройства и обеспечивающих горизонтальную ось вращения каретки 890. В режимах розлива и промывки каретка 890 может быть по существу горизонтальной. В режиме безразборной очистки каретка 890 может быть по существу вертикальной. В режимах розлива и промывки отверстие 831 каретки совмещено с соплом 220.

Как показано на фиг.18, отклоняющее устройство 750 может оставаться в режиме 770 промывки, пока не начат этап розлива, для захвата случайных капель из сопла 220. При начале этапа розлива, отклоняющее устройство 750 действует таким образом, что сопло 220 с кожухом 870 сопла приходит в совмещение с каналом 810 розлива и распределяющим отверстием 830, как показано на фиг.17. Таким образом, для напитка сформирован открытый канал из отклоняющего устройства 750 и каретки 890. Отклоняющее устройство 750 оставляют в этом положении в течение нескольких секунд после этапа розлива для обеспечения ожидания истощения смешивающего модуля 210. Затем отклоняющее устройство 750 возвращают в режим 770 промывки. В частности, сопло 220 теперь может быть размещено над каналом 820 промывки. Затем промывочную жидкость пропускают через сопло 220 и через дренажный поддон 790 в слив 800 для промывки смесительной камеры 210 и сопла 220, и минимизации передачи остатков предыдущего напитка в следующий. Маршрут слива 800 может быть проложен таким образом, что промывочная жидкость не будет заметна.

В режиме 780 безразборной очистки отклоняющее устройство 750 и каретка 890 могут поворачиваться вокруг шарнирной точки 910, как показано на фиг.19. Это обеспечивает доступ к соплу 220 для чистки. Схожим образом, отклоняющее устройство 750 может быть удалено от каретки 890 для чистки, как показано на фиг.20.

Разливочное устройство 100 также может содержать систему 950 безразборной очистки. Система 950 безразборной очистки чистит и обеззараживает компоненты разливочного устройства 100 на регулярной основе и/или по требованию.

Как схематично показано на фиг.22, система 950 безразборной очистки может сообщаться с разливочным устройством 100 в целом через два компонента: соединитель 960 безразборной очистки и крышку 970 безразборной очистки. Соединитель 960 безразборной очистки может быть подключен к разливочному устройству 100 вблизи источников 180 макроингредиента. Соединитель 960 безразборной очистки может действовать как трехходовой клапан или соединительное средство подобного типа. Крышка 970 безразборной очистки может быть присоединена к соплу 220 по требованию. Как показано на фиг.23, крышка 970 безразборной очистки может иметь разъемную конструкцию, действующую таким образом, что в закрытом режиме крышка 970 обеспечивает рециркуляцию очищающей жидкости через сопло 220 и разливочное устройство 100. В открытом режиме крышка 970 отклоняет очищающую жидкость от сопла 220 для слива остатков жидкости из крышки 970.

Система 950 безразборной очистки может использовать по меньшей мере один чистящий реагент 980, размещенный в источнике 990 чистящего реагента. Чистящие реагенты 980 могут содержать горячую воду, гидроокись натрия, гидроокись калия, и т.п. Источник 990 чистящего реагента может содержать несколько модулей для обеспечения безопасной загрузки и удаления чистящих реагентов 980. Модули обеспечивают правильное соединение и правильную герметизацию соединений с насосами, описанными ниже. Система 950 безразборной очистки также может содержать по меньшей мере один обеззараживающий реагент 1000. Обеззараживающие реагенты 1000 могут содержать фосфорную кислоту, лимонную кислоту и реагенты подобного типа. Обеззараживающие реагенты 1000 могут быть размещены по меньшей мере в одном источнике 1010 обеззараживающего реагента. Чистящие реагенты 980 и обеззараживающие реагенты 1000 могут быть связаны с коллектором 1020 безразборной очистки по меньшей мере через один насос 1030 безразборной очистки. Насосы 1030 безразборной очистки могут иметь обычную конструкцию и могут содержать единственный насос поршневого действия, шланговый насос и устройства подобного типа. Источники 990 чистящего реагента и источники 1010 обеззараживающего реагента могут иметь выделенные соединения с коллектором 1020 безразборной очистки.

В коллекторе 1020 может быть расположен нагреватель 1040 (В другом варианте реализации изобретения нагреватель 1040 может быть расположен вне коллектора 1020). Нагреватель 1040 нагревает поток жидкости при ее проходе через него. Коллектор 1020 может иметь по меньшей мере один вентиль 1050 и по меньшей мере один датчик 1060. Вентили 1050 обеспечивают сброс давления во всей системе безразборной очистки 950 и также могут быть использованы для подачи воздуха во время дренажа. Датчики 1060 регистрируют факт прохождения через них жидкости, а также факт отсутствия потока. Датчики 1060 также могут регистрировать температуру, давление, проводимость, рН фактор и любой другой параметр. Любое изменение, выходящее за пределы заданных значений, может указывать на неисправность в разливочном устройстве 100 в целом.

Таким образом, система 950 безразборной очистки обеспечивает схему от коллектора 1020 безразборной очистки (который содержит нагреватель 1040) до клапанного коллектора 971. Клапанный коллектор 971 направляет поток к сливу 801 или к соединителю 960 CIP через насосы 450 макроингредиента, через смешивающий модуль 210, через сопло 220, через крышку 970 безразборной очистки, через линию 1065 рециркуляции CIP, и обратно к коллектору 1020 безразборной очистки. Возможно использование других каналов. Некоторые или все модули могут очищаться одновременно.

Первоначально отклоняющее устройство 750 находится в положении промывки, и разливочное устройство 100 сконфигурировано по существу как показано на фиг.1. Для очистки и обеззараживания разливочного устройства 100 на первом этапе смывают макроингредиенты 170. Как показано на фиг.4, источники 180 макроингредиента отсоединяют от системы отсоединением розеточного фитинга 430 от штыревого фитинга 440. Это достигается активацией соединителя 960 CIP. Активация соединителя 960 CIP также соединяет модуль 950 CIP с насосами 450 макроингредиента. Затем включают источник 130 воды включением клапанного коллектора 971 и насосов 450 макроингредиента. Таким образом, вода течет из системы 950 безразборной очистки через соединитель 960 CIP, через насосы 450 и смешивающий модуль 210. Затем вода стекает в слив 800 через отклоняющее устройство 750. Затем, после завершения смывания макроингредиентов 190, подачу воды и действие насосов 450 останавливают, и отклоняющее устройство 750 поворачивают вниз в положение CIP, и крышку 970 безразборной очистки присоединяют к соплу 220. Клапан 1066 в линии 1065 рециркуляции CIP открывают для обеспечения канала жидкостной связи между смешивающим модулем 210 и коллектором 1020 безразборной очистки. Крышка 970 безразборной чистки захватывает жидкость, которая выходит из сопла 220, и направляет ее через отверстие 660 для газированной воды в линию 1065 рециркуляции CIP, которая ведет в коллектор 1020 безразборной очистки. Затем отклоняющее устройство 750 может быть удалено для очистки. Теперь разливочное устройство 100 сконфигурировано по существу как показано на фиг.22.

На следующем этапе осуществляют более тщательную промывку остатков макроингредиентов 170 в системе прокачкой через систему горячей воды. Снова включают источник 130 воды, а также включают насосы 450 макроингредиента. Затем в систему подают воздух через вентили 1050, связанные с коллектором 1020 безразборной очистки. Затем источник 130 воды выключают, и закрывают слив 801 сразу после заполнения системы. Снова включают насосы 450 макроингредиента, а также включают нагреватель 1040 для подачи горячей воды через разливочное устройство 100. После циркуляции в системе горячей воды открывают слив 801 и снова включают источник 130 воды для подачи в систему холодной воды через разливочное устройство 100 и таким образом замены горячей воды, содержащей остатки макроингредиентов 170, новой порцией холодной воды.

Подобным способом в разливочное устройство 100 могут быть введены чистящие реагенты 980, рециркулированы, нагреты и заменены холодной водой. Схожим образом могут быть введены, рециркулированы, нагреты и заменены холодной водой обеззараживающие реагенты 1000. Затем крышку 970 безразборной очистки снимают, и источники 180 макроингредиента подключают к системе деактивацией соединителя 960 CIP. Деактивация соединителя 960 CIP также отсоединяет модуль 950 CIP от насосов 450 макроингредиента. Клапан 1066 в линии 1065 рециркуляции CIP закрывают для прекращения жидкостной связи между смешивающим модулем 210 и коллектором 1020 безразборной очистки. Затем отклоняющее устройство 750 возвращают на место и поворачивают в положение промывки/распределения. Разливочное устройство 100 снова сконфигурировано по существу как показано на фиг.1. Затем линии напитка заполняют ингредиентом, и снова начинают розлив. Возможно использование и других способов очистки.

Интервал между циклами очистки и обеззараживания может быть различным в зависимости от типа используемых ингредиентов. Таким образом, описанные здесь способы очистки могут быть востребованы для выполнения не во всех, а только в некоторых линиях напитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ БЕЗРАЗБОРНОЙ ОЧИСТКИ РАЗЛИВОЧНЫХ УСТРОЙСТВ ДЛЯ РОЗЛИВА НАПИТКА | 2008 |

|

RU2468986C2 |

| АППАРАТ ДЛЯ РОЗЛИВА ПРОДУКТА | 2007 |

|

RU2446091C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРОДУКТА И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ДАННОГО СПОСОБА | 2007 |

|

RU2466083C2 |

| СИСТЕМА МНОГОСТРУЙНОГО ЗАПОЛНЕНИЯ ЕМКОСТЕЙ | 2008 |

|

RU2474531C2 |

| СОПЛОВОЕ УСТРОЙСТВО РАЗЛИВОЧНОГО АППАРАТА | 2007 |

|

RU2437828C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ПРЕДВАРИТЕЛЬНОГО РАЗБАВЛЕНИЯ ПОДСЛАСТИТЕЛЯ | 2009 |

|

RU2527719C2 |

| СИСТЕМА И СПОСОБ ОБРАБОТКИ | 2008 |

|

RU2495473C2 |

| РАЗДЕЛИТЕЛЬ ПОТОКА ЧЕРЕЗ СОПЛО В АППАРАТЕ ДЛЯ РОЗЛИВА НАПИТКА | 2006 |

|

RU2393106C2 |

| УЗЕЛ ДОЗИРУЮЩИХ СОПЕЛ | 2008 |

|

RU2466084C2 |

| ДИСПЕНСЕР ДЛЯ НАПИТКОВ | 2016 |

|

RU2732088C2 |

Группа изобретений относится к области розлива напитков. Микросмесительная камера для смешения микроингредиентов содержит канал для воды, несколько отверстий для микроингредиента, ведущих к каналу для воды, клапан, размещенный между отверстиями микроингредиента и каналом для воды, и устройство для перемещения микроингредиентов. Устройство для перемещения микроингредиентов размещено между отверстиями для микроингредиента и каналом для воды для перекачки микроингредиентов через клапан в канал для воды. Представлено также разливочное устройство. Устройства обеспечивают возможность создания различных хорошо смешанных напитков, включающих микроингредиенты. 2 н. и 18 з.п. ф-лы, 29 ил.

1. Микросмесительная камера для смешивания микроингредиентов, содержащая:

канал для воды;

несколько отверстий для микроингредиента, ведущих к каналу для воды;

клапан, размещенный между отверстиями для микроингредиента и каналом для воды; и

устройство для перемещения микроингредиентов, размещенное между отверстиями для микроингредиента и каналом для воды, для перекачки микроингредиентов через клапан в канал для воды.

2. Микросмесительная камера по п.1, в которой устройство для перемещения жидкости содержит пневматическую мембрану.

3. Микросмесительная камера по п.2, в которой пневматическая мембрана содержит упругий материал.

4. Микросмесительная камера по п.2, дополнительно содержащая источник сжатого воздуха, соединенный с пневматической мембраной.

5. Микросмесительная камера по п.4, в которой пневматическая мембрана выполнена с возможностью расширения так, что она вызывает подачу указанных микроингредиентов через клапан.

6. Микросмесительная камера по п.4, в которой пневматическая мембрана выполнена с возможностью сжимания так, что она удерживает клапан в закрытом положении.

7. Микросмесительная камера по п.1, в которой клапан является одноходовым клапаном.

8. Микросмесительная камера по п.7, в которой одноходовой клапан является одноходовым мембранным клапаном.

9. Разливочное устройство для розлива напитка для комбинирования нескольких микроингредиентов, по меньшей мере одного макроингредиента и по меньшей мере одного потока воды, содержащее:

микросмесительную камеру для смешивания нескольких микроингредиентов и по меньшей мере одного потока воды в поток микроингредиента, выполненную в соответствии с любым из пп.1-8; и

макросмесительную камеру для смешивания потока микроингредиента, указанного по меньшей мере одного макроингредиента и по меньшей мере одного потока воды в комбинированный поток.

10. Разливочное устройство по п.9, в котором указанный по меньшей мере один поток воды содержит поток простой воды.

11. Разливочное устройство по п.9, которое дополнительно содержит смешивающий модуль с входным отверстием для газированной воды, размещенным ниже макросмесительной камеры, для смешивания комбинированного потока и потока газированной воды.

12. Разливочное устройство по п.9, которое дополнительно содержит источник кукурузного сиропа с высоким содержанием фруктозы и систему дозирования указанного сиропа для подачи потока кукурузного сиропа в макросмесительную камеру.

13. Разливочное устройство по п.9, которое дополнительно содержит по меньшей мере один насос макроингредиента для подачи по меньшей мере одного потока макроингредиента в макросмесительную камеру.

14. Разливочное устройство по п.9, которое дополнительно содержит по меньшей мере один насос микроингредиента для подачи по меньшей мере одного потока микроингредиента в микросмесительную камеру.

15. Разливочное устройство по п.9, в котором макросмесительная камера содержит несколько отверстий для макроингредиента и отверстие для потока микроингредиента.

16. Разливочное устройство по п.15, в котором каждое из отверстий для макроингредиента содержит запорный клапан.

17. Разливочное устройство по п.9, в котором макросмесительная камера содержит мешалку.

18. Разливочное устройство по п.17, в котором мешалка имеет скорость примерно 500-1500 оборотов в минуту для создания в ней центробежной силы.

19. Разливочное устройство по п.17, в котором мешалка имеет форму перевернутого конуса.

20. Разливочное устройство по п.17, в котором макросмесительная камера имеет форму перевернутого конуса.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 4676401 А, 30.06.1987 | |||

| АВТОМАТИЧЕСКИЙ ЗАПОРНЫЙ КЛАПАН, УПРАВЛЯЕМЫЙ ПО ГИДРАВЛИЧЕСКОМУ КАНАЛУ | 0 |

|

SU319795A1 |

| НОЖ ДЛЯ КОРНЕПЛОДОУБОРОЧНЫХ МАШИН | 0 |

|

SU313519A1 |

Авторы

Даты

2013-08-10—Публикация

2008-06-17—Подача