Изобретение относится к нефтяному машиностроению и может быть использовано в соединениях трубопроводов, фонтанных арматурах нефтяных и газовых скважин, находящихся под внутренним давлением жидких и газообразных сред.

Известно фланцевое соединение трубопроводов (SU 329343, F16L 23/00, публ. 01.01.1972), включающее эластичное тороидальное уплотнение, установленное в кольцевой камере, образованной кольцевыми канавками трапецеидального профиля, на фланцах, соединенных между собой.

Такое фланцевое соединение не может обеспечить надежную герметизацию, так как тороидальное уплотнение не вписывается в кольцевые канавки, и для заполнения объема канавок фланцев материалом уплотнения потребуется значительная его деформация, что приведет к ее разрушению.

Известно уплотнение фланцевого соединения (SU 1460493, публ. 23.02.1989), содержащее уплотнительное кольцо из эластичного материала, установленное в кольцевой камере, образованной кольцевыми канавками трапецеидального профиля на фланцах, при этом канавки на фланцах выполнены с проточками прямоугольного профиля в донной их части, а уплотнительное кольцо - с центрирующими торцевыми участками соответствующего проточкам профиля, причем эти торцевые участки имеют большую жесткость, чем остальная часть кольца.

Такому уплотнению фланцевого соединения свойственны те же недостатки, что и вышеприведенному. Кроме того, оба соединения в силу наличия эластичного уплотнения не предназначены для герметизации среды высокой температуры и давления. Единственной альтернативой в этом случае являются металлические уплотнения (кольца АРМКО). Применение металлические уплотнений дает возможность обеспечения герметичности при условном давлении в диапазоне от 6,3 до 138 МПа при температуре от -70°С до +600°С. Эти уплотнения представляют собой механически обработанное кольцо с различным профилем в поперечном сечении.

Как известно, прокладочные материалы должны обладать: упругостью, стойкостью к среде, в которой работают, сохранять свои физические свойства при рабочей температуре среды и не подвергаться коррозии. При использовании металлических прокладок металл не должен пластически деформировать уплотняющие поверхности фланца, поэтому металл прокладок должен иметь твердость и предел текучести ниже. чем металл уплотняемых поверхностей фланцев. Основные материалы, из которых изготавливают такие уплотнения, - нержавеющая сталь, углеродистая сталь, алюминий, монель, никель, инконель, титан, медь. Важное требование при выборе материала уплотнительной прокладки - его твердость должна быть ниже твердости фланцев, чтобы не деформировать фланцевые поверхности при сжатии прокладки. При затяжке фланцев, под сжимающей нагрузкой болтов фланцевого соединения, прокладки пластически деформируются и заполняют микронеровности паза фланца. Поэтому рабочие поверхности трапецеидальных канавок фланцев и уплотнительных металлических прокладок должны быть обработаны до шероховатости 1,6 мкм, повреждение рабочей поверхности недопустимы. Высокая чистота обработки обусловлена необходимостью - чем она выше, тем плотнее сопрягаемые детали прилегают друг к другу. И тем выше качество соединения работающего под большим давлением.

Известно разъемное фланцевое соединение (SU 1638422 А1, публ. 30.03.1991), которое содержит фланцы и две втулки, запрессованные в полость этих фланцев. Наружная поверхность втулок выполнена конической и является внутренней частью пазов под уплотнительное кольцо. Угол наклона конуса втулок выполнен меньше угла наклона конуса наружной части пазов, что обеспечивает равную плотность. Площадь выточек на внутренних торцах втулок выполнена больше площади их торцов со стороны разъема и стыка фланцев. При затяжке соединения это обеспечивает поджим уплотнительного кольца втулками дополнительным усилием от давления среды сверх усилий начальной затяжки.

Указанное фланцевое соединение имеет сложную конструкцию, поскольку для образования паза под уплотнительное кольцо в каждом фланце установлены соответствующие втулки. Такая конструкция может быть применена только в случае ремонта фланцев соединения, когда реставрация паза под уплотнительное кольцо не может быть осуществлена в существующих фланцах соединения.

Известно фланцевое соединение деталей (RU 2224941 С2, публ. 27.02.2004), содержащее стандартную металлическую прокладку и эластичное защитное кольцо, установленное с натягом на внутреннюю поверхность металлической прокладки. Изобретение направлено на защиту металлической прокладки от воздействия рабочей среды.

Однако изобретение имеет ограниченное применение, поскольку защитное кольцо выполнено из эластичного материала, а поэтому использование изобретения напрямую связано с температурой рабочей среды.

Наиболее близкой по своей технической сущности по отношению к заявляемому изобретению является уплотнение фланцевого соединения (US 2004/0150226 А1, публ. 05.08.2004 г.), содержащее уплотнительную металлическую прокладку, установленную в камере, образованную кольцевыми канавками трапецеидального профиля на фланцах, соединенных между собой.

Поскольку прокладки овального и восьмиугольного сечения изготавливаются исключительно из металла, то для исключения повреждения уплотнительных поверхностей фланцев твердость прокладок, крайней мере, на двадцать единиц ниже твердости сопрягаемых деталей. При затяжке фланцев происходит соприкосновение торцевых привалочных поверхностей прокладки со стенками паза фланцев. В результате этого обеспечивается высокая надежность и герметичность фланцевого соединения, поскольку плотный контакт прокладки с каждым фланцем происходит сразу в двух областях: по внутреннему и по наружному контуру прокладки. Так как данные прокладки изготавливают из металла. то их восстанавливаемость и упругость очень малы. Повторное использование таких уплотнений не рекомендуется. Во время монтажа и эксплуатации происходит укрепление материала прокладки. При повторном монтаже для достижения герметичности требуется более плотное затягивание болтов фланцевого соединения, что приводит к повреждению уплотнительных поверхностей фланцев. С учетом одноразового применения прокладки изготавливаемой из легированной стали их замена на новую прокладку вызывает значительные затраты, а также значительные затраты по их утилизации.

В основу настоящего изобретения была положена задача разработать такую конструкцию уплотнительной металлической прокладки разъемного соединения, которая обеспечивала бы повышенную надежность и герметичность разъемного соединения, а также сократила бы затраты, связанные с заменой уплотнительной металлической прокладки.

Технический результат достигается тем, что уплотнение разъемного соединения, содержащем уплотнительную металлическую прокладку, установленную в камере, образованной кольцевыми канавками трапецеидального профиля на фланцах, соединенных между собой, согласно изобретению уплотнительная металлическая прокладка состоит из трех частей - базовой части, твердость материала которой, по крайней мере, не ниже твердости материала фланцев, и двух сменных частей, расположенных соответственно на противоположных торцевых поверхностях базовой части, при этом твердость материала каждой сменной части ниже твердости материала фланцев и ее базовой части.

Технический результат достигается также тем, что базовая часть имеет овальное сечение.

Технический результат достигается также тем, что базовая часть имеет восьмиугольное сечение, при этом ее центральная часть образована либо прямоугольником, либо трапецией, либо квадратом.

Сменные части, расположенные на торцевых поверхностях базовой части, могут быть размещены в кольцевых проточках, выполненных в базовой части.

Целесообразно сменные части, расположенные на торцевых поверхностях базовой части, и базовую часть снабдить соответствующими элементами и контрэлементами для их взаимного сцепления.

Отличительная особенность заявляемого уплотнения разъемного соединения состоит в том, что уплотнительная металлическая прокладка состоит из постоянной базовой части и сменных частей, расположенных соответственно на противоположных торцевых поверхностях базовой части, при этом твердость материала каждой сменной части ниже твердости материала фланцев и базовой части, а твердость базовой части, по крайней мере, не ниже твердости материала фланцев. Наличие сменных частей позволяет многократное использование базовой части при монтаже фланцевого соединения, за счет замены сменной части на новую часть при каждой разборке фланцевого соединения. Кроме того, обеспечивается более плотное соединение фланцев, которое сможет работать при больших давлениях.

Эти и другие особенности заявляемого изобретения будут приведены ниже со ссылками на прилагаемые чертежи, на которых изображены:

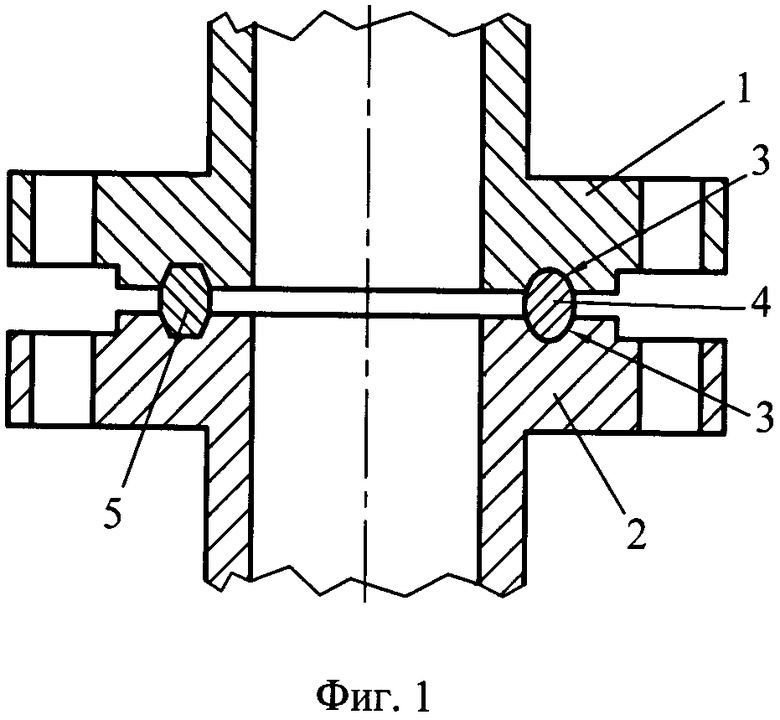

фиг.1 - уплотнение разъемного соединения;

фиг.2 - уплотнительная металлическая прокладка в виде овального в сечении кольца;

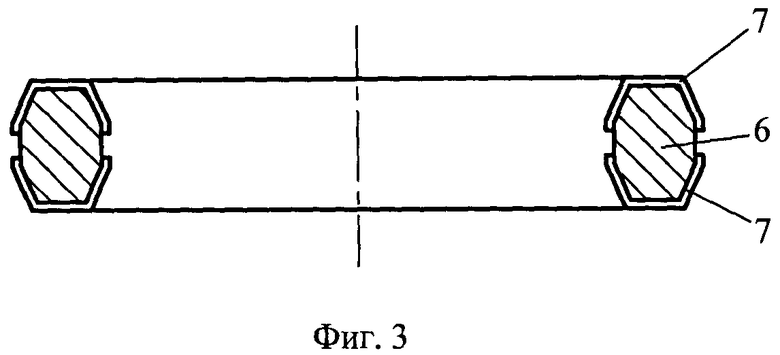

фиг.3 - уплотнительная металлическая прокладка в виде восьмиугольного в сечении кольца;

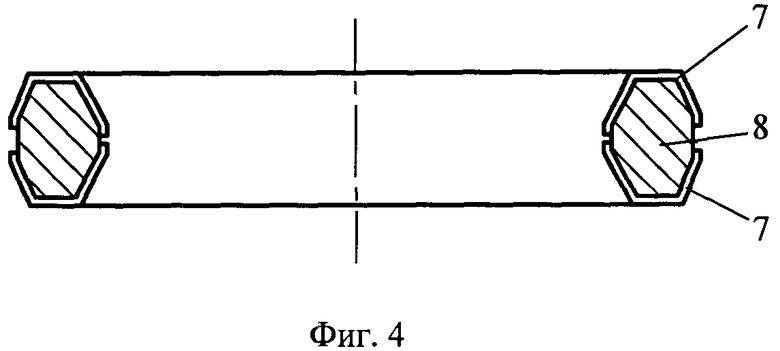

фиг.4 - уплотнительная восьмиугольная металлическая прокладка трапецеидального сечения;

фиг.5 - уплотнительная восьмиугольная металлическая прокладка квадратного сечения;

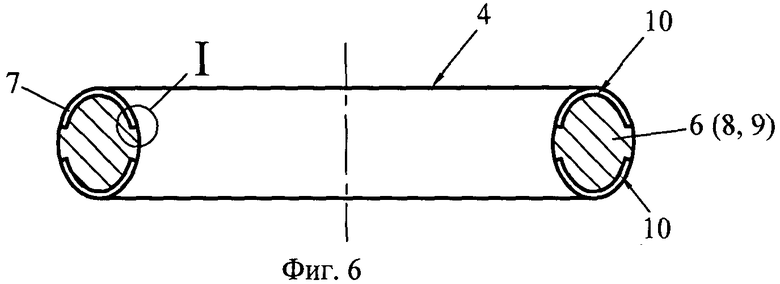

фиг.6 - уплотнительная металлическая прокладка со сменными частями, расположенными в проточках базовой части (возможный вариант);

фиг.7 - один из возможных вариантов крепления сменной части на базовой части уплотнительной металлической прокладки.

Предлагаемое уплотнение разъемного соединения (фиг.1) предназначено для уплотнения фланцев 1 и 2 (исполнение семь по ГОСТ 12815-80) сосудов высокого давления, арматуры, трубопроводов, насосов, оборудования нефти и газодобычи и в других отраслях промышленности.

Уплотнительная металлическая прокладка установлена в камере, образованной кольцевыми канавками 3 трапецеидального профиля на фланцах 1 и 2 и может быть выполнена в виде овального в сечении кольца 4, либо в виде восьмиугольного в сечении кольца 5 (во фланцевом соединении условно показаны два вида уплотнительной металлической прокладки). Обе уплотнительные металлические прокладки (фиг.2, 3) состоят из трех частей - базовой части 6, обладающей высокой стойкостью к деформации при нагрузках, возникающих при осевом сжатии прокладки между фланцами 1 и 2, и двух сменных частей 7, расположенных соответственно на противоположных торцевых поверхностях базовой части. Твердость материала базовой части 6, по крайней мере, не ниже твердости материала фланцев 1 и 2, а твердость материала каждой сменной части 7 ниже твердости материала фланцев 1 и 2 и базовой части 6.

На фиг.4 изображена восьмиугольная уплотнительная металлическая прокладка трапецеидального сечения 8. Такая прокладка имеет схожий профиль с обычными прокладками восьмиугольного сечения, но она имеет различные углы скоса с внешней и внутренней стороны кольца. Это делает ее самоуплотняющей (рабочее давление среды обеспечивает лучшее прижатие прокладки к фланцу). Такая прокладка может применяться при давлении рабочей среды до 70 МПа. Уплотнительную восьмиугольную металлическую прокладку квадратного сечения 9 (фиг.5) получают из квадратного сечения путем снятия одинаковых фасок по четырем углам. Такая прокладка может применяться при давлении рабочей среды до 138 МПа.

Сменные части 7 могут располагаться как непосредственно на торцевых поверхностях базовой части 6, так и располагаться в проточках 10 базовой части 6 (фиг.6). Расположение сменных частей 7 в проточках базовой части позволяет вернуть в эксплуатацию, ранее использованную уплотнительную металлическую прокладку путем ее доработки с выполнением на ней проточки под сменные части 7, превращая ее, таким образом, в базовую часть уплотнительной металлической прокладки. Однако при этом необходимо выполнить обязательное условие - твердость сменной части 7 должна быть ниже твердости вновь образованной базовой части 6 и твердости фланцев 1 и 2, в результате чего при затяжке фланцевого соединение деформации будут подвергнуты только сменные части. На фиг.6 изображена уплотнительная металлическая прокладка в виде овального в сечении кольца 4, но вместо овального в сечении кольца 4 аналогичным образом сменная часть 7 может быть размещена в проточке базовой части уплотнительной металлической прокладки в виде восьмиугольного в сечении кольца 5. На фиг.7 представлен один из возможных вариантов крепления сменной части 6 на базовой части 5 уплотнительной металлической прокладки. Крепление происходит за счет защелкивания частично отогнутого концевого участка уса 11 сменной части в кольцеобразное углубление 12, выполненное на базовой части. При этом длина этого углубления должна обеспечить свободное скольжение уса по базовой части в процессе сжатия уплотнительной металлической прокладки при затяжке фланцевого соединения.

При герметизации фланцевого соединения, связанного с установкой новой или заменой поврежденной уплотнительной металлической прокладки, для получения надежного герметичного разъемного соединения, уплотнительную прокладку 3 или 4 необходимо выставить вдоль продольной оси фланцев 1 и 2 соединения. Центрирование уплотнительной металлической прокладки осуществляется за счет ее расположение в канавке трапецеидального профиля одного из фланцев. При затягивании болтов фланцевого соединения (не показаны) фланцы 1 и 2 сближаются до момента соприкосновения трапецеидальных поверхностей канавок фланцев с ответными поверхностями уплотнительной металлической прокладки. При дальнейшем затягивании болтов, под действием усилия затяжки, сменные части 7 деформируются с образованием контактных напряжений в местах контакта прокладки с трапецеидальными канавками фланцев, противодействующих внутреннему давлению рабочей среды. При этом деформации подвергаются только сменные части 7 как обладающие меньшей твердостью и большей текучестью по сравнению с твердостью и текучестью фланцев 1 и 2 и твердостью и текучестью базовой части 6 (8, 9) уплотнительной металлической прокладки.

Предлагаемая конструкция уплотнения фланцевого соединения повышает прочность и надежность фланцевого соединения, обеспечивает необходимую герметичность от воздействия рабочей среды, предотвращает открытые выбросы взрывопожароопасных жидкостей и газов при возникновении аварийных ситуаций (пожаров) на нефтяных и газовых скважинах и трубопроводах, позволяет использовать базовую часть уплотнительной металлической прокладки многократно. Кроме того, предлагаемая конструкция уплотнения позволяет вернуть в эксплуатацию ранее использованные прокладки путем выполнения на них проточек под сменные части.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| Уплотнение фланцевого соединения | 2020 |

|

RU2748266C1 |

| РАЗЪЕМНОЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2002 |

|

RU2232336C1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1998 |

|

RU2150041C1 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

| ПРОКЛАДКА ДЛЯ УПЛОТНЕНИЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2004 |

|

RU2282083C2 |

| УПЛОТНЕНИЕ МЕЖДУ НЕПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ПОВЕРХНОСТЯМИ | 2001 |

|

RU2184895C1 |

| РАЗЪЕМНОЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2006 |

|

RU2305219C1 |

| Уплотнение фланцевого соединения | 1987 |

|

SU1460493A1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ | 2023 |

|

RU2810895C1 |

Изобретение относится к уплотнению разъемного соединения. Уплотнение разъемного соединения содержит уплотнительную металлическую прокладку, установленную в камере, образованной кольцевыми канавками трапецеидального профиля на фланцах, соединенных между собой. Уплотнительная металлическая прокладка состоит из трех частей - базовой части и двух сменных частей, расположенных соответственно на противоположных торцевых поверхностях базовой части. Твердость материала базовой части, по крайней мере, не ниже твердости материала фланцев. Твердость материала сменных частей ниже твердости материала фланцев и ниже твердости материала базовой части. Изобретение повышает надежность соединения. 4 з.п. ф-лы, 7 ил.

1. Уплотнение разъемного соединения, содержащее уплотнительную металлическую прокладку, установленную в камере, образованной кольцевыми канавками трапецеидального профиля на фланцах, соединенных между собой, отличающееся тем, что уплотнительная металлическая прокладка состоит из трех частей - базовой части, твердость материала которой, по крайней мере, не ниже твердости материала фланцев, и двух сменных частей, расположенных соответственно на противоположных торцевых поверхностях базовой части, при этом твердость материала каждой сменной части ниже твердости материала фланцев и ее базовой части.

2. Фланцевое соединение деталей по п.1, отличающееся тем, что базовая часть имеет овальное сечение.

3. Фланцевое соединение деталей по п.1, отличающееся тем, что базовая часть имеет восьмиугольное сечение, при этом ее центральная часть образована либо прямоугольником, либо трапецией, либо квадратом.

4. Фланцевое соединение деталей по п.1, отличающееся тем, что сменные части, расположенные на торцевых поверхностях базовой части, размещены в кольцевых проточках базовой части.

5. Фланцевое соединение деталей по п.1, отличающееся тем, что сменные части, расположенные на торцевых поверхностях базовой части, и базовая часть снабжены соответствующими элементами и контрэлементами для их взаимного сцепления.

| US 20040150226 A1, 05.08.2004 | |||

| Фланцевое соединение | 1981 |

|

SU992886A1 |

| Фланцевое соединение деталей | 1987 |

|

SU1638422A1 |

| ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ДЕТАЛЕЙ | 1997 |

|

RU2123631C1 |

| Высоковакуумное фланцевое соединение | 1979 |

|

SU850966A1 |

| Уплотнение фланцевого соединения | 1987 |

|

SU1460493A1 |

Авторы

Даты

2013-08-10—Публикация

2012-06-15—Подача