Изобретение относится к области уплотнительной техники и предназначено для уплотнения разъемных соединений сосудов высокого давления.

Одной из проблем в данной области является создание надежной конструкции уплотнения. Сложность проблемы обусловлена тем, что в разъемных соединениях этого типа параметры уплотняемой рабочей среды оказывают разуплотняющее действие на соединение. Под действием внутреннего давления крышка сосуда высокого давления отжимается от прокладки. Поэтому усилие затяжки, испытываемое прокладкой, с увеличением внутреннего давления уменьшается. При некоторой величине возросшего давления это усилие может оказаться недостаточным, и тогда герметичность соединения нарушается. При работе в условиях переменных режимов (запуск, остановка, сброс и увеличение давления, изменение температуры рабочей среды) возможны различные температуры в деталях разъемного соединения, и, следовательно, различные температурные расширения, что, в свою очередь, может привести к недопустимому снижению или увеличению усилия затяжки разъемного соединения и, как следствие, к потере его герметичности. При тепловом удлинении шпилек разъемного соединения, превышающем тепловое расширение фланца крышки по высоте, усилие, сжимающее прокладку, уменьшается. С некоторого значения температуры усилие может оказаться настолько малым, что герметичность разъемного соединения будет нарушена. В противоположном случае, когда тепловое расширение фланца крышки по высоте опережает тепловое расширение шпилек, усилие, сжимающее прокладку, увеличится и может достичь такой величины, при которой напряжение в шпильках превзойдет предел текучести материала, из которого они изготовлены. Тогда произойдет пластическая деформация (вытяжка) шпилек и длина их увеличится. При охлаждении разъемного соединения, находящегося под давлением, его крышка давлением рабочей среды будет отжата от прокладки на величину, равную полученной шпильками пластической деформации. В результате этот разъем во время расхолаживания потеряет герметичность.

Таким образом, потеря герметичности обусловлена снижением контактного давления в месте контакта прокладки с уплотняемыми поверхностями. Для обеспечения герметичности необходимо регламентировать усилие, действующее на прокладку при наличии внутреннего давления. При этом при любых условиях эксплуатации нельзя допускать уменьшение контактного давления ниже значения, при котором наступит разгерметизация соединения. При этом усилие затяжки шпилек должно быть такой величины, чтобы упругая деформация прокладки, во всяком случае, была бы не меньше деформации шпилек фланцевого соединения. Чрезмерное усилие затяжки также чревато неприятностями, так как может привести к разрушению прокладки. Возникшее начальное разрушение прокладки быстро разрастается при эксплуатации под действием колебаний давления и температуры уплотняемой рабочей среды.

Известна конструкция уплотнения фланцевого разъема, формируемая в режиме затяжки фланцевого соединения из гофрированной ленты расширенного графита [1], уложенной в несколько слоев на уплотняемую поверхность. Такая прокладка работает в интервале температур (-200)-(+560)oС, обладает радиационной стойкостью, упругость достигает 10% от высоты и не претерпевает изменений во времени. И с этой точки зрения такая прокладка казалось бы идеально подходит для уплотнения сосудов высокого давления, работающих в условиях переменных режимов. Однако при уплотнении гладких фланцевых соединений (открытых фланцев) имеет место воздействие давления среды на внутреннюю поверхность прокладки. С увеличением количества слоев (высоты прокладки) увеличивается общая величина упругой деформации прокладки, что желательно, но одновременно увеличивается боковое усилие, воздействующее на слои прокладки. Модуль продольной упругости графита примерно в 30 раз превосходит модуль сдвига (модуль поперечной упругости) [2], а поэтому при определенной величине усилия затяжки, наложенного на воздействие давления среды на внутреннюю поверхность прокладки, наблюдается скольжение слоев ленты и разрушение уплотнительной прокладки.

Известна уплотнительная прокладка [3], состоящая из базового элемента в виде расширенного графита и углеродных волокон, плотно взаимосвязанных друг с другом и, по крайней мере, частично охваченных слоем спрессованного расширенного графита. Такая прокладка по сравнению с прокладкой [1] обладает меньшей упругостью, что обусловлено наличием в ее составе углеродных волокон. Кроме того, такая прокладка обладает малой прочностью, а поэтому она не может быть применена для уплотнения фланцевых разъемов больших габаритов.

Известна конструкция уплотнительной прокладки [4] для уплотнения плоских фланцевых разъемов. Уплотнительная прокладка содержит кольцевой сердечник из расширенного графита, расположенный между внутренним и наружным металлическими кольцами, которые могут упруго деформироваться в перпендикулярном направлении относительно уплотняемых поверхностей. Расширенный графит согласно изобретению прессуют в форме кольца. Для каждого размера кольцевого сердечника требуются свои металлические кольца, что ограничивает область применения прокладки такого типа.

Была предложена конструкция уплотнительного узла [5], содержащего наружное и внутреннее ограничительные кольца и расположенный между ними уплотнительный элемент из расширенного графита с двумя параллельными уплотнительными поверхностями, по крайней мере, одна заключена в кольцевые каркасные элементы. Уплотнительный элемент изготовлен путем навивки гофрированной ленты расширенного графита в многослойное кольцо. Этой прокладке присущи те же недостатки, что и прокладке [1, 4].

Известна конструкция уплотнительного узла фланцевого соединения [6], содержащего уплотнительную прокладку, выполненную в виде оболочки из наружного и внутреннего телескопических металлических колец, и размещенного между ними наполнителя из пористого графита. Конструкция уплотнительного узла предназначена для трубопроводных соединений и делает проблематичной ее применение для уплотнения сосудов высокого давления, имеющего значительные габариты.

Известна уплотнительная прокладка [7], содержащая пленочную трубчатую оболочку из аустенитной нержавеющей стали, заполненную упругой набивкой из расширенного графита. Два края оболочки герметично сварены между собой. Приложенное к прокладке усилие затяжки в силу эластичности наружной оболочки полностью воспринимается упругой набивкой. Механизм герметизации такой уплотнительной прокладки практически ничем не отличается от механизма герметизации сальниковых набивок. Ее деформация в основном происходит за счет наличия воздушных пор в упругой набивке. В силу этого модуль объемного сжатия такой прокладки мал и она не способна компенсировать расслабление стыка и поэтому не может быть применена для уплотнения сосудов высокого давления.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению является металлическое уплотнительное кольцо [8], содержащее металлическую трубу, свернутую в кольцо, и заключенный в металлическую трубу сердечник из композиционного материала. Согласно изобретению вставляемый в трубу сердечник образуют путем придания полосе композиционного материала цилиндрической формы (спирали) и соединения концов этой полосы друг с другом. Плотность сформированного таким образом сердечника ниже плотности исходного материала за счет образования воздушных пустот в спирали. При приложении усилия затяжки к такому уплотнительному кольцу в начальный момент происходит только одна деформация металлической трубы. По мере достижения трубой определенной величины поверхности контактирования с уплотняемыми поверхностями (определенной величины относительного объемного сжатия) начинается упругая деформация сердечника. Таким образом, деформация прокладки оказывается разделенной на две стадии: первоначальная деформация одной металлической трубы и только после достижения этой деформации определенной величины, когда внутренняя поверхность металлической трубы войдет в плотный контакт с сердечником, наступает совместная деформация металлической трубы и сердечника. Следствием этого является пониженная упругость уплотнительного кольца.

Технический результат, достигаемый заявляемым изобретением, заключается в повышении упругости уплотнительного кольца.

В основу настоящего изобретения была положена задача разработать конструкцию уплотнительного кольца фланцевого разъема для уплотнения разъемных (фланцевых) соединений сосудов высокого давления.

Эта задача решается тем, что в металлическом уплотнительном кольце, содержащем металлическую трубу, свернутую в кольцо, и заключенный в трубу сердечник, согласно изобретению сердечник выполнен из отдельных блоков, спрессованного порошка из фольги расширенного графита, прокатанной до плотности 0,6-1,2 г/см3, при этом блоки установлены в трубе с натягом.

Целесообразно блоки сердечника выполнить в виде таблеток и/или цилиндрических стержней.

Труба металлического уплотнительного кольца может быть изготовлена из аустенитной нержавеющей стали, инконеля, алюминия, титана и тантала.

Целесообразно поверхности трубы, контактирующие с уплотняемыми поверхностями, покрыть тетрафторэтиленом.

Поверхности трубы, контактирующие с уплотняемыми поверхностями, могут быть покрыты металлом, предел текучести которого ниже предела текучести материала трубы.

На поверхностях трубы, контактирующих с уплотняемыми поверхностями, могут быть выполнены кольцевые канавки с острыми вершинами, при этом вершины кольцевых канавок расположены либо на дуге поперечного сечения трубы, либо на ее хорде.

Желательно острые вершины канавок перекрыть уплотнительным материалом, предел текучести которого ниже предела текучести материала трубы.

Сердечник выполнен из блоков спрессованного порошка из фольги расширенного графита с неупорядочным расположением частиц в блоке. В силу этого существующие между атомами углерода в графите прочные ковалентные связи и слабые ван-дерваальсовые силы, не имеют своего строго ориентированного положения. Поэтому блоки представляют собой гомогенную систему с изотропией механических свойств. В силу этого ориентация блоков при их помещении в трубу не требуется. Характеристики упругости у такого сердечника в любом направлении одинаково высоки. Высокая упругость сердечника с одновременной и совместной деформацией его с металлической трубой (блоки установлены в трубе с натягом) при затяжке шпилек приводит к созданию запаса контактного давления прокладки на уплотняемые поверхности. Этот запас контактного давления компенсирует релаксационные процессы в материалах прокладки, фланцев и шпилек под воздействием изменяющихся параметров давления и температуры рабочей среды. Надежной плотности стыка способствует также то, что в начальный момент между прокладкой и уплотняемыми поверхностями имеет место лишь линейный контакт, поэтому в соединении имеются высокие посадочные напряжения при небольших усилиях затяжки. Кольцевая контактная поверхность увеличивается постепенно по мере сжатия, создавая эффективное уплотнение. Наличие на поверхностях трубы, контактирующих с уплотняемыми поверхностями, материала, предел текучести которого ниже предела текучести материала трубы, также способствует повышению надежности уплотнения. Наличие кольцевых канавок с острыми вершинами позволяет снизить усилие затяжки для достижения необходимого контактного давления, а в совокупности с уплотнительным материалом, внедряемым при затяжке соединения во впадины канавок, повышает надежность уплотнения за счет образования чередующихся уплотнительных поясков.

Эти и другие особенности и преимущества настоящего изобретения будут приведены ниже при рассмотрении конкретного примера его выполнения и прилагаемых чертежей, на которых изображены:

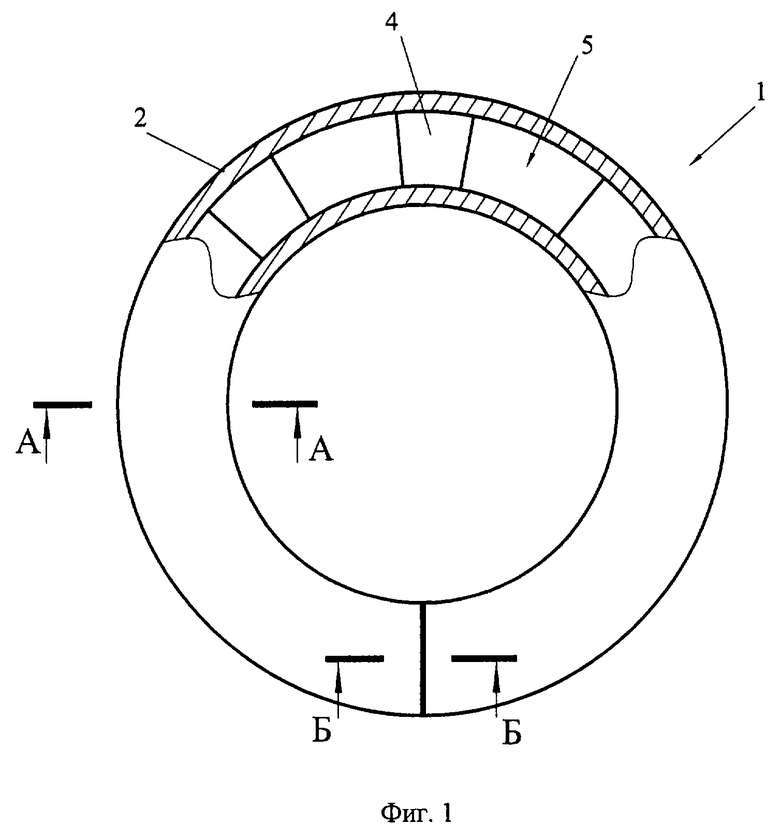

фиг. 1 - общий вид металлического уплотнительного кольца с частичным вырывом,

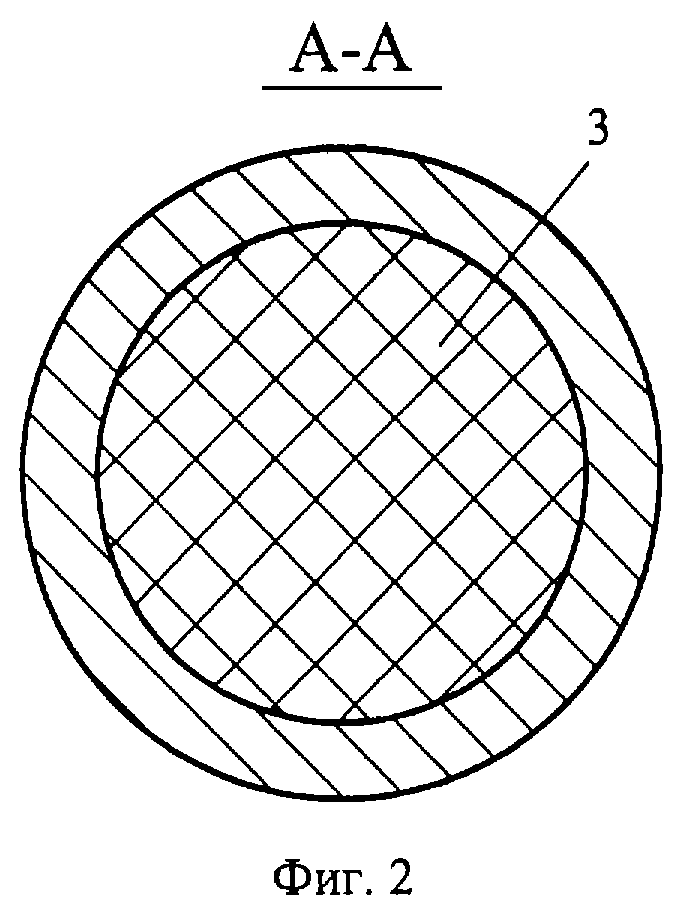

фиг.2 - разрез А-А (фиг.1),

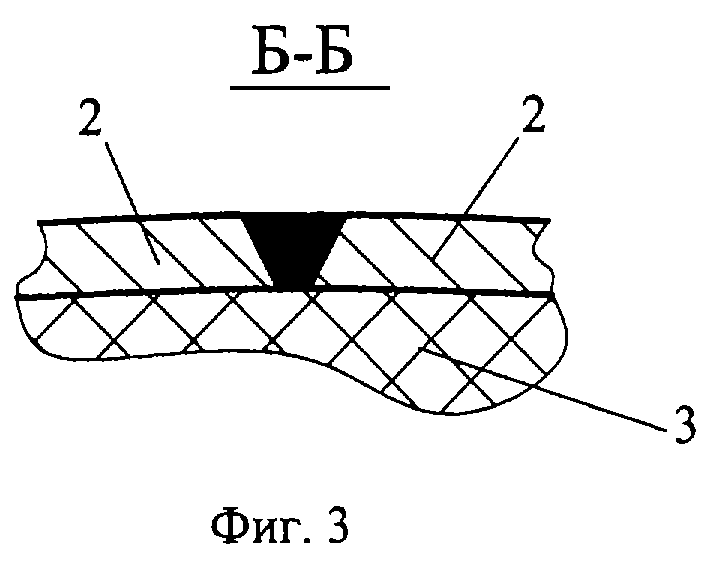

фиг.3 - разрез Б-Б (фиг.1),

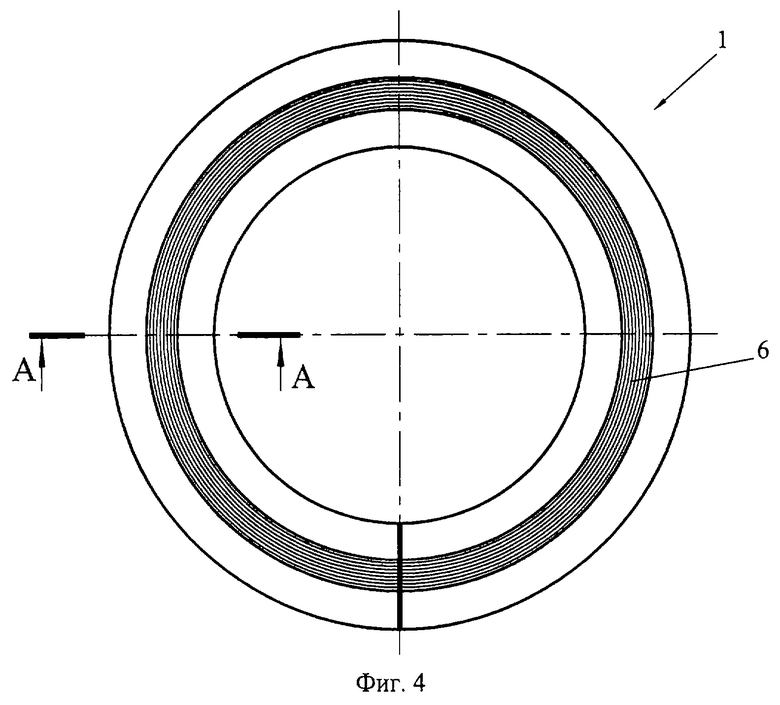

фиг.4 - металлическое уплотнительное кольцо с кольцевыми канавками,

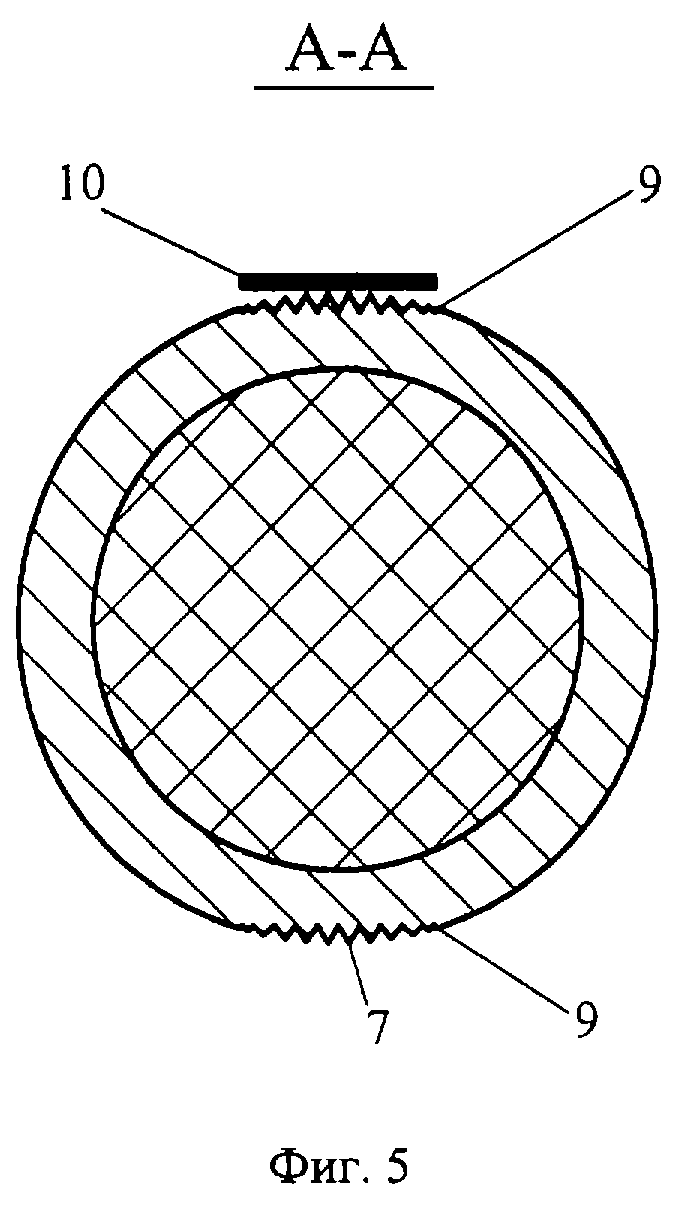

фиг.5 - разрез по В-В (фиг.4),

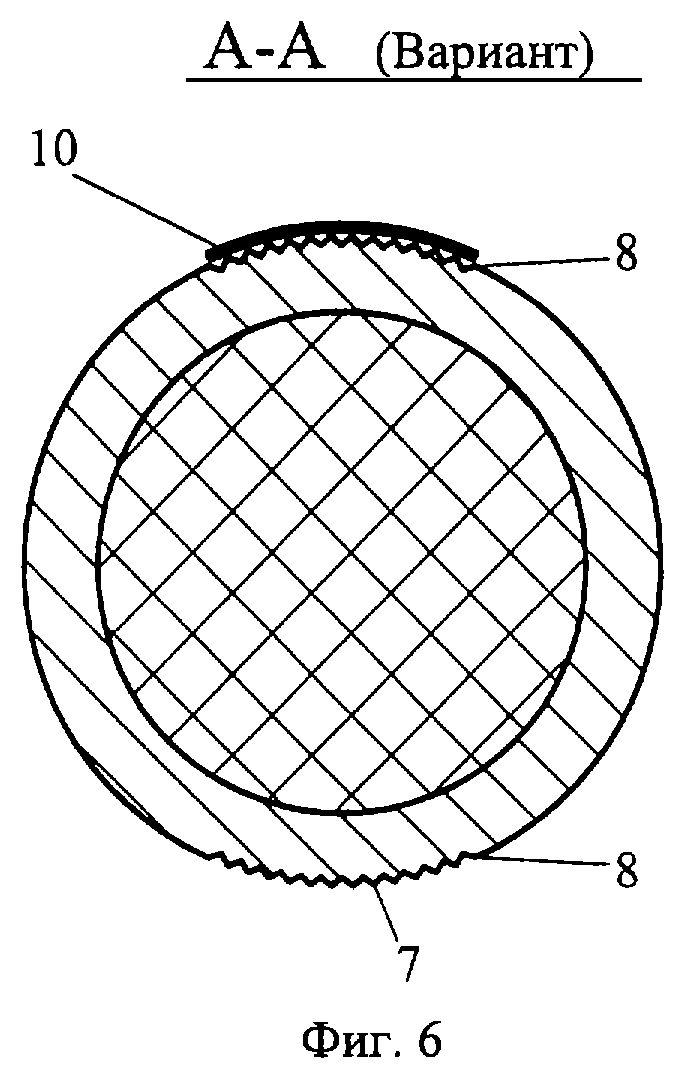

фиг.6 - разрез по В-В, вариант (фиг.4).

Патентуемое металлическое уплотнительное кольцо 1 содержит металлическую трубу 2, свернутую в кольцо, концы которой герметично соединены между собой, например сваркой, и заключенный в трубу сердечник 3. Сердечник выполнен из отдельных блоков, спрессованного порошка из фольги расширенного графита, прокатанной до плотности 0,6-1,2 г/см3. Нижний предел плотности фольги расширенного графита обусловлен тем, что при более низкой плотности трудно обеспечить качественный помол фольги расширенного графита. Верхний предел плотности фольги расширенного графита обусловлен тем, что при прессовании порошка не достигается качественное соединение частиц помола в блоки за счет сил молекулярного сцепления. В качестве исходного материала для изготовления блоков могут применяться отходы фольги расширенного графита, образующиеся при изготовлении ленточных уплотнений. Блоки сердечника целесообразно выполнить в виде таблеток 4 и/или цилиндрических стержней 5. Под таблеткой в данном случае понимается цилиндрический блок, высота которого меньше диаметра. Под цилиндрическим стержнем понимается блок, высота которого больше диаметра. Благодаря этому путем подбора комбинации из таблеток и цилиндрических стержней легко подбирается требуемое количество блоков при изготовлении металлических уплотнительных колец разного размера. Труба 2 может быть изготовлена из любого ниже перечисленного металла: аустенитной нержавеющей стали, инконеля, алюминия, титана и тантала. Выбор материала трубы определяется параметрами рабочей среды, наличием радиации и требованиями коррозионной стойкости разъемного соединения. Поверхности трубы, контактирующие с уплотняемыми поверхностями, могут быть покрыты либо тетрафторэтиленом, либо металлом, предел текучести которого ниже предела текучести материала трубы. Выбор покрытия определяется состоянием уплотняемой среды (жидкость или газ) и условиями работы уплотняемого стыка. Для снижения усилия затяжки при достижении необходимого контактного давления на поверхностях трубы, контактирующих с уплотняемыми поверхностями, выполнены кольцевые канавки 6 с острыми вершинами 7. При этом вершины кольцевых канавок могут быть расположены либо на дуге 8 поперечного сечения трубы, либо на ее хорде 9. Для повышения уплотняющих свойств металлического уплотнительного кольца 1 канавки 6 по их острым вершинам 7 перекрыты уплотняющим материалом 10, предел текучести которого ниже предела текучести материала трубы. Выбор количества канавок в основном определяется диаметром трубы. Глубина канавок - в пределах толщины уплотняющего материала 10. Благодаря этому в первоначальный момент затяжки фланцевого соединения острые вершины проколют уплотнительный материал, вершины вступят в контакт с поверхностью уплотняемых фланцев. Так как твердость материала фланцев всегда выше материала уплотнения (трубы), начнется деформация вершин с одновременным внедрением уплотнительного материала 10 в канавки 6. В результате на поверхностях металлического уплотнительного кольца в зоне его контакта с уплотняемыми поверхностями образуются чередующиеся уплотнительные пояски, отделенные друг от друга деформированными вершинами 7. Благодаря этому уплотняющее свойство такого кольца будет выше, чем уплотняющее свойство гладкого кольца со сплошным уплотняющим покрытием.

Изобретение может быть применено для уплотнения разъемных соединений сосудов высокого давления с гладкими фланцами, фланцев типа выступ-впадина и фланцев с канавкой.

Источники информации

1. Патент RU 2126107, публ. 10.02.99 г.

2. Справочник по композиционным материалам под редакцией Дж. Любина. М.: Машиностроение, 1988 г., т.1, с.252-324.

3. Патент FR 2308843, публ. 24.12.76 г.

4. Патент FR 2573837, публ. 30.05.86 г.

5. Патент RU 2119110, публ. 20.09.98 г.

6. А.с. SU 1781493, публ. 15.12.92 г.

7. Патент JP 2-62749, публ. 26.12.90 г.

8. Патент US 5622372, публ. 22.04.97 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2125674C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ФЛАНЦЕВОГО РАЗЪЕМА ПОДОГРЕВАТЕЛЯ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2119110C1 |

| ФЛАНЦЕВЫЙ РАЗЪЕМ | 2001 |

|

RU2191939C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2349817C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2004 |

|

RU2272203C1 |

Изобретение относится к уплотнительной технике. Уплотнение выполнено из трубы, свернутой в кольцо, концы которой герметично сварены между собой. Заключенный в трубу сердечник выполнен из отдельных блоков спрессованного порошка из фольги расширенного графита, прокатанной до плотности 0,6-1,2 г/см3. Блоки сердечника установлены в металлической трубе с натягом. Поверхности кольца, контактирующие с уплотняемыми поверхностями, могут быть покрыты политетрафторэтиленом или металлом, предел текучести которого ниже предела текучести материала трубы. На поверхностях трубы, контактирующих с уплотняемыми поверхностями, выполнены кольцевые канавки с остроконечными вершинами. Канавки по их острым вершинам перекрыты уплотнительным материалом, предел текучести которого ниже предела текучести материала трубы. Изобретение повышает упругость уплотнительного кольца. 6 з.п.ф-лы, 6 ил.

| US 5622372 A, 22.04.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ФЛАНЦЕВОГО РАЗЪЕМА ПОДОГРЕВАТЕЛЯ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2119110C1 |

| US 6357760 B1, 19.03.2002 | |||

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2573837C2 |

Авторы

Даты

2003-12-10—Публикация

2002-04-29—Подача