Изобретение относится к энергетической области и к области черной металлургии, а именно к процессу доменного производства чугуна, и может быть использовано для замены части углей и кокса в процессе его сжигания с целью продуцирования тепла и газа-восстановителя.

В настоящее время общей тенденцией в доменном производстве является неуклонное сокращение доли металлургического кокса в энергетическом и материальном балансе доменной плавки по причине его высокой стоимости. Сокращение достигается путем замены части металлургического кокса другими видами технологического топлива, такими как: природный газ, мазут, каменноугольная смола или пылеугольное топливо (ПУТ). Последнее по разным источникам может заменить до 30-50% массы кокса, расходуемого на выплавку чугуна.

Выбор исходных компонентов для ПУТ определяется свойствами, которыми должно обладать пылеугольное топливо, а именно:

- теплотворная способность ПУТ должна быть приближена к теплотворной способности кокса;

- ПУТ должен быстро сгорать (около 7-9 мкс), т.к. он должен сгорать в фурменной зоне, чтобы не образовывать замусоренность столба шихтовых материалов, ухудшающую газопроницаемость и фильтрацию жидких продуктов;

- зола, образующаяся при сгорании ПУТ должна быть легколавкой;

- также необходимо, чтобы ПУТ обладал, низкой абразивностью, слипаемостью, коксуемостью.

В настоящее время в большинстве доменных печей для достижения оптимального результата используют ПУТ со следующими характеристиками:

- влажность: не более 12,0%;

- зольность: не более 13,0%

- углерод в целом: 85,0%;

- содержание летучих веществ: 10,0-40,0%;

- содержание серы: не более 1,0%;

- содержание хлоридов: не более 0,2%;

- индекс Хардгров: 50-80;

- теплотворная способность: 33,4 МДж/кг.

Для производства ПУТ чаще всего используют малозольные угли (как правило, смесь из 2-3 типов углей).

Использование угля в качестве ПУТ для доменного производства не обеспечивает достаточного удешевления процесса плавки чугуна, поскольку из-за роста спроса стоимость угля постоянно возрастает. В связи с такой тенденцией появляется необходимость в замене угля альтернативными, менее дорогими веществами и продуктами.

Известна «Добавка коксующая» по патенту РФ №2355729 на изобретение. В известном изобретении в качестве коксующей добавки к угольным шихтам, используемым для производства металлургического кокса, применяют нефтяной кокс с выходом летучих веществ в интервале более 14% и менее 25%.

Техническое решение по патенту №2355729 принято за прототип.

Назначение прототипа отличается от назначения заявляемого технического решения, поскольку в прототипе добавка к угольным шихтам используется для получения металлургического кокса, который должен обеспечивать длительное горение. Кокс применяется в виде кусков определенного размера при достаточной механической прочности с тем, чтобы обеспечивать необходимую фильтрацию газов и расплава в рабочем пространстве доменной печи.

Назначение ПУТ - прямо противоположное - быстрое горение, интенсивное продуцирование тепла и фурменного газа. Для достижения заявляемого эффекта крупность частиц ПУТ должна составлять порядка 70-75 микрон.

Технические результаты, достигаемые при использовании заявляемого изобретения:

- повышение экономичности доменного производства;

- улучшение экологичности доменного производства;

- расширение сырьевой базы, используемых в качестве пылеугольного топлива, связанных с доменным производством.

Технические результаты достигаются за счет того, что в пылеугольном топливе для доменной плавки из углеродсодержащего тонкомолотого исходного материала, согласно изобретению углеродсодержащий исходный материал содержит продукт с выходом летучих веществ до 25% в количестве (3-100) масс.%, полученный путем замедленного полукоксования тяжелых нефтяных остатков, топливо содержит десульфуратор, при этом соотношение углеродсодержащего тонкомолотого исходного материала и десульфуратора составляет:

углеродсодержащий тонкомолотый материал - (90-99), масс.%;

десульфуратор - (10-1), масс.%.

В качестве десульфуратора может быть использован оксид кальция или гидрооксид кальция.

В качестве десульфуратора может быть использована смесь оксида кальция и гидрооксида кальция.

Десульфуратор - [desulphurizier] - реагент, используемый для десульфурации (удаления серы) жидкого чугуна и стали. Наиболее распространены реагенты: Ca, Mg, Na, CaC2, Na2CO3, NaCl и основные шлаки, образуемые в системе металл-шлак за счет присадки твердых шлакообразных смесей, порошков и жидких синтетических шлаков.

В качестве основного сырья для производства компонента ПУТ согласно изобретению используются продукты переработки нефти в виде тяжелых нефтяных остатков, переработка которых методом замедленного коксования является одним из основных способов углубленной переработки нефти с целью увеличения выхода дорогих ректификатов. Задача особо актуальна для России, где глубина переработки нефти находится на низком уровне. Факт получения дополнительного количества «светлых» нефтепродуктов в процессе замедленного коксования (полукоксования) предопределяет низкую стоимость предлагаемого компонента ПУТ - нефтяного полукокса (далее НПК). Использование НПК для ПУТ открывает дополнительное направление квалифицированного использования тяжелых нефтяных остатков и соответственно решения экологических проблем нефтепереработки. Благоприятные физико-химические характеристики предлагаемого продукта позволяют расширить сырьевую базу ПУТ и получить дополнительные возможности технологического регулирования процесса сжигания пылеугольного топлива в горне доменных печей.

Использование НПК в качестве сырья для ПУТ позволяет повысить экономичность доменного производства, поскольку тяжелые нефтяные остатки, получаемые в результате перегонки нефти, являются доступными, недорогими и экологически безопасными. Таким образом, экономия достигается путем замены дорогостоящего угля на дешевый полукокс из нефтеперегонных остатков. Диапазон участия нефтяного полукокса в ПУТ составляет от 3% до 100%. То есть предлагаемое техническое решение может полностью заменить уголь как сырье для пылеугольного топлива в доменном производстве.

В качестве ПУТ целесообразно использовать именно нефтяной полукокс, а не нефтекокс по следующим причинам.

1. В нефтекоксе содержится малое количество летучих веществ, основная масса которых была удалена в процессе коксования, вследствие чего он (нефтекокс) обладает низкой скоростью горения. При неполном сгорании ПУТ его частицы будут поглощены шлаковым расплавом и нарушат процесс плавки ввиду увеличения шлаком гетерогенности и вязкости. Кроме того, если ПУТ не сгорит в фурменной зоне, его частицы налипают на кокс, нарушая при этом фильтрацию газа и расплава через межкусковое пространство. Скорость горения заявляемого ПУТ составляет 7-9 микросекунд, что обеспечивает его полное сгорание в фурменной зоне.

2. По своим физическим характеристикам нефтяной кокс отличается повышенной твердостью, а значит, для его дробления потребуются высокие энергозатраты, и, как следствие, значительные финансовые средства. В отличие от нефтекокса, полукокс, не обладает такой твердостью и легче поддается измельчению.

3. Использование полупрококсованных тяжелых нефтяных остатков в качестве основного компонента заявляемого технического решения (ПУТ) позволяет значительно снизить экологическую нагрузку на природную среду от нефтяной, угольной и металлургической промышленности. Объемы перерабатываемой нефти на сегодняшний день очень велики, что создает проблему полной утилизации остатков от ее перегонки. Традиционно тяжелые нефтяные остатки использовались для получения различных марок органических вяжущих материалов, например, нефтяных битумов. Однако низкое качество нефтяных остатков не позволяет в полном объеме реализовать квалифицированное их применение. Поэтому они могут служить сырьем только для замедленного коксования или полукоксования. Использование этих остатков после полукоксования в качестве топлива для доменного производства позволит расширить сектор их промышленного применения.

Известно, что исходное сырье для ПУТ должно быть следующего состава, % масс.:

- углерод в целом (общий): 82,0-85,0;

- углерод не летучий: 75,0-60,0;

- углеводороды летучие: 10,0-40,0, в т.ч. метан - 1,5÷6,0;

- минеральные включения: 5,0-10,0, в т.ч. CaO - 0,2÷5,0;

- сера: 0,5÷1,5;

- влага: 2,5÷5,0.

Продукт, получаемый методом замедленного полукоксования тяжелых нефтяных остатков, с выходом летучих до 25% имеет следующий состав, % масс.:

- углерод в целом (общий)% 86,0-78,0;

- углерод не летучий: 75,0-59,0;

- углеводороды летучие: 12,0-25,0, в т.ч. метан - 7,0÷21,0;

- минеральные включения: 5,8-10,0, в т.ч. CaO - 5,3÷8,6;

- сера: 3,0÷5,0%;

- влага: 0,5÷1,0%.

Сопоставление представленных выше составов показывает, что продукт, полученный методом замедленного полукоксования тяжелых нефтяных остатков с выходом летучих до 25%, является пригодным для использования его в качестве исходного сырья для производства ПУТ: углерод общий и углерод не летучий совпадают, минеральной части не больше и т.д.

Помимо продукта, полученного методом замедленного полукоксования тяжелых нефтяных остатков, исходное углеродсодержащее сырье может содержать традиционное сырье для ПУТ в виде каменных и/или бурых углей. При этом соотношение углей и продукта, полученного методом замедленного полукоксования тяжелых нефтяных остатков, составляет:

- продукт, полученный методом замедленного полукоксования тяжелых нефтяных остатков - (3-100)%;

- углеродсодержащий материал, например, угли - от 0 до 97%.

Максимальное содержание в заявляемом ПУТ летучих определяется, в первую очередь их содержанием в продукте полукоксования тяжелых нефтяных остатков (НПК), и составляет 25%. При большем количестве летучих возникнут проблемы с помолом НПК, выражающиеся в залипании оборудования для измельчения и забивании форсунок подачи ПУТ.

Низший предел содержания летучих веществ составляет 5-14% и не требует специального указания в формуле, т.к. в нефтяном полукоксе содержание летучих не бывает ниже указанного предела.

Применение НПК в качестве сырья при производстве ПУТ может ограничиваться двумя негативными проявлениями:

- наличием в продукте серы, которая вредна для производства черных металлов;

- налипанием нефтяного полукокса на форсунки через которые он инжектируется в доменную печь.

Для устранения вредного влияния серы предлагается применить широко практикуемые десульфураторы в виде оксида кальция CaO и/или гидрооксида кальция Ca(OH)2.

Количество задаваемого десульфуратора определяется содержанием серы и оксида кремния в ПУТ.

Оптимальным является количество десульфуратора в стехиометрическом равенстве с серой по известной реакции:

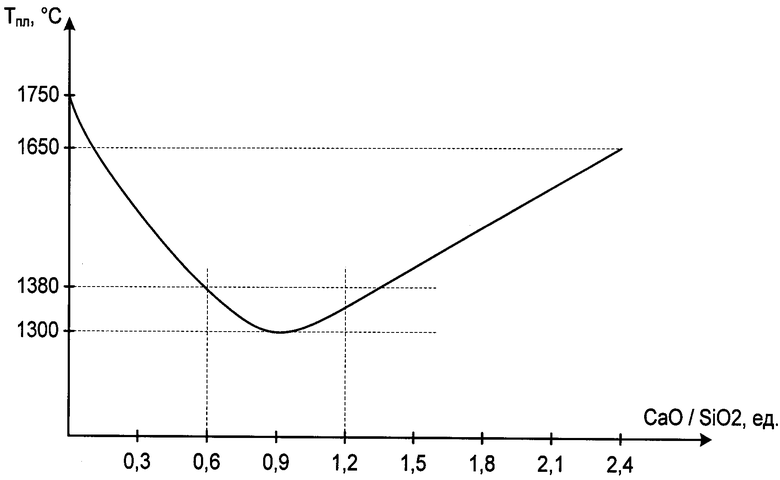

Сульфид кальция (CaS) растворяется в жидких шлаках без изменения температуры их плавления. Однако, неоптимальное количество CaO приводит к изменению модуля основности шлака (CaO/SiO2, ед.) и, как следствие, к изменению температуры его плавления. Во избежание изменения модуля основности и температуры плавления шлака количество CaO (десульфуратора) задают на полное его преобразование в CaS.

Количество десульфуратора с учетом возможного содержания серы в НПК следует определять из следующего условия - соотношение НПК и десульфуратора составляет, % масс.:

НПК = (90-99);

десульфуратор = (10-1).

Более точно необходимое количество десульфуратора можно определить по формуле:

СаО=S+SiO2=((3,5%/32)+((1%×0,5)/60))×56=6,125%+0,467%=6,592%,

где CaO - необходимое количество оксида кальция для нейтрализации серы и оксида кремния содержащиеся в нефтяном полукоксе;

S (3,5%)- содержание серы в нефтяном полукоксе;

32 - молярная масса серы, г/моль;

SiO2 (1%) - содержание оксида кремния в нефтяном полукоксе;

0,5 - содержание золы в нефтяном полукоксе;

60 - молярная масса оксида кремния, г/моль;

56 - молярная масса оксида кальция, г/моль.

При практической реализации количество десульфуратора задают на получение в минеральной части соотношения CaO:(SiO2+S)=1,31÷1,68 ед.

Эффект от использования в качестве десульфуратора оксида кальция, гидрооксида кальция или их смеси, или другого известного средства, будет одинаковый. Выбор десульфуратора определяется имеющимся в распоряжении потребителя сырьем и оборудованием.

Температура плавления зольных остатков ПУТ должна быть минимальной. Достижение минимальной температуры плавления шлаков позволяет значительно сократить энергозатраты на доменную плавку. В идеале эта температура должна находится в диапазоне 1300-1350°C (см. фиг.1). Величина температуры плавления золы (SiO2-Al2O3-CaO) в соответствии с законами эвтектики зависит от соотношения оксида кальция и оксида кремния (CaO/SiO2). При этом, образующийся по реакции (1) сульфид кальция (CaS) в изменении температуры плавления участия не принимает.

Для устранения эффекта налипания на стенки трубопроводов и закоксовывания форсунок при промышленном использовании ПУТ производят подбор угольных компонентов ПУТ с пониженными спекающимися свойствами или вообще без таковых.

В предлагаемом способе осуществляют ввод в сырье при производстве ПУТ тонкомолотого оксида кальция (CaO), а также тонкое измельчение нефтяного полукокса, что ликвидирует спекающие свойства нефтяного полукокса и соответственно устраняет проблему налипания на элементы оборудования и закоксовывания форсунок подачи ПУТ. Примеры промышленной реализации.

Пример 1.

1.1. Для производства ПУТ согласовывают и приобретают у производителя нефтяной полукокс (НПК) с требуемой массовой долей летучих углеводородов и нелетучего углерода в следующем диапазоне, % масс.:

- летучие углеводороды = 12,0-25,0;

- нелетучий углерод = 82,5-69,0;

- сера = 2,0-5,0;

- зола = 0,5-1,0;

с крупностью кусков 5-15 мм.

1.2. При получении партии НПК производят определение его вещественного состава и сопоставляют с требуемым составом ПУТ, % масс.:

1.3. Производят расчет на требуемое количество десульфуратора, % масс.:

4,2:32×56:0,98=7,5

где:

4,2 - массовая доля серы подлежащая переводу в золу в виде CaS;

32 - атомная масса серы, у.е.;

56 - атомная масса оксида кальция, у.е.;

0,98 - доля оксида кальция в извести, ед.

1.4. Производят расчет по изменению зольности ПУТ, % масс.:

(0,8+4,2+7,5)×(100+7,5):100-11,6

где:

0,8 - массовая доля золы в НКД, %

4,2 - массовая доля серы в НКД, %

7,5 - массовая доля извести для десульфурации, %

(100+7,5):100 - коэффициент увеличения массы ПУТ от офлюсования НПК известью, ед.

1.5. Заказывают и приобретают у производителя «известь металлургическую» с массовой долей оксида кальция не менее 98% и крупностью кусков 5-15 мм.

1.6. В приемно-расходные бункеры комплекса по производству ПУТ загружают расчетное количество НПК и извести в соотношении 100:7,5 т.е. на 100 тонн (в пересчете на сухую массу) НПК закладывают 7,5 тонн извести. При этом, НПК и известь помещают в обособленные бункеры, подачу и дозирование в помольный агрегат осуществляют по обособленным трактам.

1.7. В помольный агрегат (мельница тонкого помола), оснащенный системой пневмосепарации готового продукта на размер частиц менее 75 мкм (микрон) непрерывно и равномерно, в соответствии с технологическим регламентом осуществления помола, по обособленным трактам подают НПК и известь. Готовый продукт в виде частиц взаимовнедрения извести в НПК крупностью не более 75 мкм, в состоянии плотной взвеси аэротранспортом эжектируется в элеватор готового ПУТ.

1.8. В соответствии с технологическим регламентом производства ПУТ эжектируемый готовый продукт тестируется экспресс-методом по главным показателям:

- температура на выходе из мельницы ~105°C;

- влажность ~1,0%;

- крупность ≤75 мкм;

- зольность ~11,6%, в т.ч. CaO~7,0%;

- сера ~3,9%;

- летучие углеводороды ~18,6%;

- нелетучий углерод ~69,8%.

1.9. При отклонении результатов экспесс-тестирования от заданных величин согласно технологическому регламенту процесса помола вносят корректирующее воздействие через систему загрузки, параметры сушильно-аэрационной сепарации, динамических нагрузок мелющих тел:

- при отклонении параметров ПУТ по температуре и влажности изменяют количество и температуру сушильного газового агента;

- при отклонении крупности ПУТ изменяют расход и скорость газового потока в системе пневмосепарации;

- при отклонении зольности, содержания летучих углеводородов и нелетучего углерода осуществляют стабилизацию дозирования компонентов (НПК и известь) с одновременной корректировкой динамических нагрузок мелющих тел на материал (шихту); при этом в шаровых и стержневых горизонтальных мельницах путем изменения частоты скорости вращения корпуса мельницы; в вертикальных шаровых и валковых мельницах путем изменения усилия поджатая верхней обоймы на мелющие тела.

1.10. При соблюдении всех параметров технологического регламента производства ПУТ из механической смеси НПК и извести обеспечивается:

- внедрение микрочастиц извести в размягченные частицы нефтяного полукокса (НПК);

- устранение эффекта прилипания, коагуляции, окомкования, спекания и коксования частиц НПК;

- подготовка к образованию устойчивого химического соединения между серой и оксидом кальция в условиях повышения температуры ПУТ до 1000°C.

Пример 2.

2.1. Для производства ПУТ согласовывают и приобретают у производителя нефтяной полукокс модифицированный оксидом кальция (НПК-М) с требуемой массовой долей нелетучего углерода и летучих углеводородов в следующем диапазоне, % масс.:

- не летучий углерод = 75,0-65,0;

- летучие углеводороды = 13,0-23,0;

- зола крупностью куска 5-15 мм = 11,6, в т.ч. сера = 3,9 и CaO=7,0.

2.2. При получении партии НПК-М производят определение его вещественного состава и сопоставляют с требуемым составом ПУТ, при этом сумма массовых долей минеральной части НПК, оксида кальция и серы будут позиционироваться, как «массовая доля золы», % масс.:

2.3. Проводят расчет на требуемое количество бурого угля с высокой долей летучих углеводородов, например:

Ирша-Бородинекий Б-2, где A=9,5%, V=49%, C=41,5% на сухую массу. Результаты расчетов показывают:

- доля НПК-М составит 78% масс.;

- доля Б-2 составит 22% масс., при этом содержание в ПУТ:

- доля летучих углеводородов = 25,08%;

- доля не летучего углерода = 63,73%;

- доля золы = 11,14%, в т.ч. сера = 3,17% и CaO = 5,46%, что обеспечивает пассивацию 3,12% серы в устойчивое соединение CaS и в свободной форме серы останется не более 0,05% масс.

2.4. Сопоставляют результаты расчетов предполагаемого ПУТ с требуемыми показателями:

и делают вывод о полном соответствии расчетного состава требуемым значениям.

2.5. В соответствии с технологическим регламентом производства ПУТ на оборудовании помольного комплекса осуществляют:

- дозирование по сухой массе 78% НПК-М и 22% угля марки Б-2;

- подачу компонентов по обособленным трактам в помольный агрегат;

- помол смеси компонентов;

- контроль качества готового и, при необходимости, корректировку технологических параметров производства ПУТ.

Пример 3.

3.1. Для производства ПУТ с предельно-высокой долей летучих углеводородов, достигающей 40% масс., потребуются компоненты в следующем соотношении, % масс.:

- НПК-М = 29,0;

- уголь марки Б-2 = 71,0.

3.2. Технические показатели ПУТ составят, % масс.:

- углеводороды летучие = 40,13;

- углерод нелетучий = 49,76;

- зола = 10,11, в т.ч. CaO = 2,03 и сера = 1,557,

при этом 1,16% масс. серы будет пассивировано в виде CaS (3,109%), что предопределит количество серы в свободном состоянии и, возможность ее перехода в чугун, на уровне 0,397% масс. от массы ПУТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2014 |

|

RU2565672C1 |

| Способ выплавки чугуна в доменной печи | 2020 |

|

RU2734215C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2011 |

|

RU2489491C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2015 |

|

RU2613501C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ШТЕЙНА | 2010 |

|

RU2441080C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА С ПОВЫШЕННОЙ ДРЕНАЖНОЙ СПОСОБНОСТЬЮ | 2014 |

|

RU2563493C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ИСТЕЧЕНИЯ РАСПЛАВА ПРИ ДОМЕННОЙ ПЛАВКЕ | 2014 |

|

RU2558840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАТЫ МИНЕРАЛЬНОЙ | 2010 |

|

RU2439006C1 |

Изобретение относится к пылеугольному топливу для доменной плавки из углеродсодержащего тонкомолотого исходного материала, представляющего собой продукт с выходом летучих веществ до 25% в количестве (3-100) масс.%, полученный путем замедленного полукоксования тяжелых нефтяных остатков, топливо содержит десульфуратор, при этом соотношение углеродсодержащего тонкомолотого исходного материала и десульфуратора составляет: углеродсодержащий тонкомолотый материал - (90-99), масс.%; десульфуратор - (10-1), масс.%. Использование пылеугольного топлива в энергетической области и области черной металлургии, а именно в процессе доменного производства чугуна позволяет повысить экономичность доменного производства и улучшить экологичность доменного производства. Также позволяет расширить сырьевую базу, используемую в качестве пылеугольного топлива, связанную с доменным производством. 2 з.п. ф-лы, 1 ил., 3 пр., 3 табл.

1. Пылеугольное топливо для доменной плавки из углеродсодержащего тонкомолотого исходного материала, отличающееся тем, что углеродсодержащий исходный материал содержит продукт с выходом летучих веществ до 25% в количестве 3-100 мас.%, полученный путем замедленного полукоксования тяжелых нефтяных остатков, топливо содержит десульфуратор, при этом соотношение углеродсодержащего тонкомолотого исходного материала и десульфуратора составляет, мас.%:

2. Пылеугольное топливо по п.1, отличающееся тем, что в качестве десульфуратора использован оксид кальция или гидрооксид кальция.

3. Пылеугольное топливо по п.1, отличающееся тем, что в качестве десульфуратора использована смесь оксида кальция и гидрооксида кальция.

| JP 60049091 A, 18.03.1985 | |||

| Широтно-импульсный модулятор | 1976 |

|

SU677091A1 |

| Способ ведения доменной плавки | 1977 |

|

SU670616A1 |

Авторы

Даты

2013-08-20—Публикация

2012-05-11—Подача