карбида кальция, марганцевой руды, является то, что при равномерном распределении в шихте или равномерном во временн вдувании через фурмы этих материалов степень поглощения фтора шлаком не преjjbimacT 30-50%, а степень перехода марганца в чугуп - 70-80%. Наименьшая степень эффективного использования этих компонентов также отмечается в верхних шлаках.

Целью изобретения является улучшение качества чугуна и снижение его себестоимости за счет повышения эффективности использозания обессеривающей способности щлака и дорогостоящих комнонеитов шихты.

Поставленная цель достигается тем. что в способе выплавки чугуна в доменной печи, включающем вдувание в горн через воздушные фурмы пылеугольного топлива и шлакообразующих добавок при периодическом выпуске продуктов плавки, шлакообразующие добавки вдувают в горн в течение 10-20% времени между выпусками чугуна сразу же после закрытия чугунной летки совместно с пылеугольным топливом в количестве 10-100 кг/т чугуна при соотношении компонентов 1 : (0,4-0,8).

При этом за счет вдуваемых материалов на поверхности чугуна формируете;: слой акт вного и перегретого до 1550- 1650° С шлака, содержащего до 2-5% закиси марганца, 0,5-1,0% фтора при основиости CaO/Si02 1,5-2,0. Анализ физических свойств синтетических и реальн1л. шлаков подобного состава и опыт их применения при выплавке ферросплавов показывает, что при работе на таких шлаках обеспечивается нормальный ход доменной печи, достижение высоких коэффи/ (S)

циентов распределения серы (j-o-f ДО

150) и степени использования марганца (до 75-80%).

Высокий физический нагрев активного шлака обеспечивается за счет вдувания вместе со шлакообразующими добавками высокоуглеродистого пылеугольного тоилпва с отношением угольной пыли к шлакообразующим (0,4-0,8) : 1. Такое отношение вдвое презыщает нормальный pacxo;i топлива на единицу шлака (0,2-0,4 кг/кг) и обеспечивает его иагрез до температур, получаемых при выплавке ферросплавов (1550-1650° С).

Расход и соотношение компонентов Б .; вдуваемой смеси рассчитаны из услови: достижения указанного выше химического состава шлака по CaO/SiO2, МпО, Рг при выходе шлака на 1 г чугуна от 200 до 1000 кг. В расчете принято, что маргапецсодержащие добавки, вводимые обычно к шихту на передельный чугун из расчета достижения 0,5-1,0% Мп, так же как и

фтор в количестве 0,2-0,6 кг/г чугуна, вводимый в составе плавикового шпата и;:л конверторного шлака для улучшения гомогенности и подвижности основного ШЛ1ка, полностью вводятся в состав нижнего активного слоя щлака в виде порошкообразных добавок. Повышение основности активного слоя шлака по CaO/SiO2 обеспечивается за счет вдувания порощкообразной извести.

Граничными параметрами способа являются: выход щлака 200 кг/т чугуна, CaO/SiOa 1,5; МпО 2,0%, Fa 0,5%; выход щлака 1000 кг/т чугуна, CaO/SiOs 2,0; МпО 4,0%; Р2 1,0%.

Согласно расчетам диапазон изменения расхода смеси для условий, охватываюн.1Ил практически все возможные технологические режимы выплавки малокремнистого чугуна, составляет 10-100 кг/т чугуна при соотношении щлакообразующих добавок к пылеугольному топливу 1 : (0,4-0,8).

Наиболее целесообразно начинать вдувание шлакообразующих компонентов сразу же после закрытия чугунной летки s момент макси.мального опорожнения горна и самого низкого уровня в нем продуктов плавки.

Окончание периода вдувания шлакообразующих компонентов определяется расходом шлакообразующих на 1 т чугуна, необходимостью как можно быстрее сформировать слой активного щлака на поверхности чугуна, условиями пневмотранспорта и мощностью оборудования для вдувания шлакообразующих. Известно также, что доля относительно холодного и сернистого чугуна, выдаваемого из печи в начале выпуска, равна 10-20% от веса чугуна Таким образом, для рассмотренных выше технологических условий выплавки передельного чугуна период вдувания шлакообразующих компонентов равен 10-20% времени между выпусками чугуна.

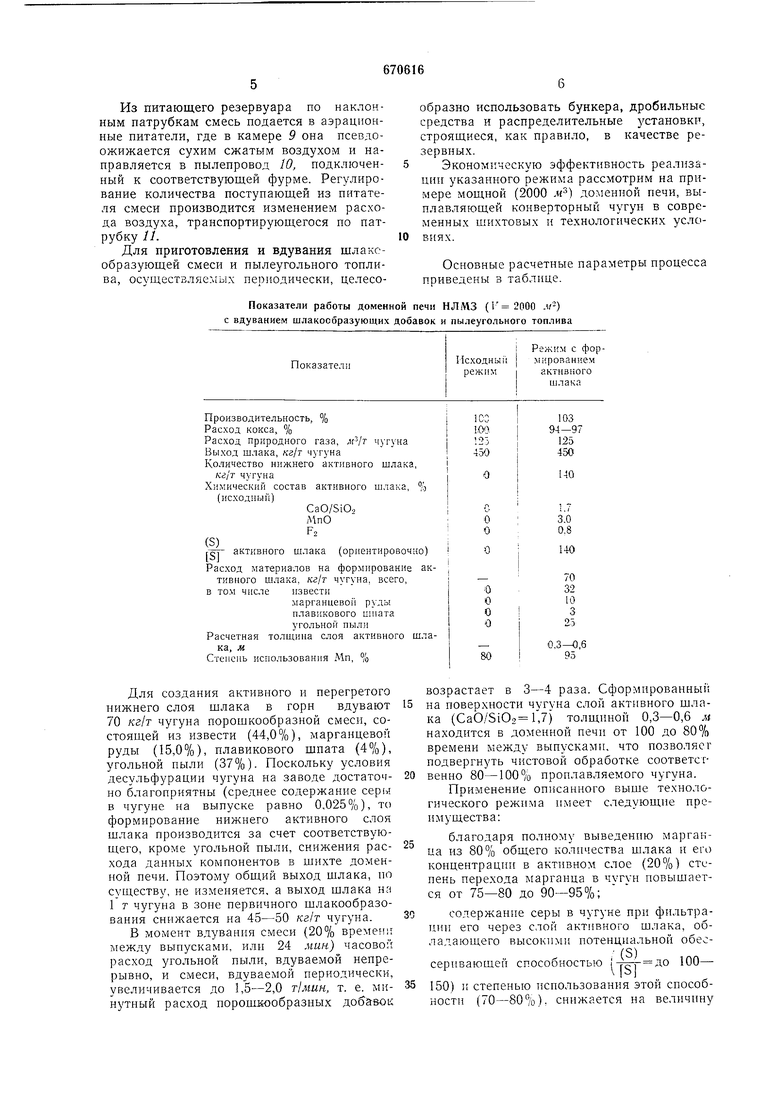

На чертеже представлена схема установки, реализующей предлагаемый спосов

Предлагаемый способ осуществляется, например, следующим образом.

В пылеприготовительном отделении уголь и щлакообразующие добавки из бункера 1 поступают в щаровые мельницы 2. Осажденная в циклонах 3 смесь накапливается в бункере 4, расположенном нал пневмокамерным насосом 5. Система автоматически обеспечивает периодическуо пневмотранспортировку смеси в бункер запаса 6 распределительно-дозировочного о:деления.

Из бункера запаса смесь поступает в промежуточный резервуар 7 и затем в питающий резервуар 8, где поддерживаетеее постоянный урозе:;ь и необходимое давление транспортирующего воздуха.

Из питающего резервуара по наклонным патрубкам смесь подается в аэрационные питатели, где в камере 9 она псевдоожижается сухим сжатым воздухом и направляется в пылепровод 10, подключенный к соответствующей фурме. Регулирование количества поступающей из питателя смеси производится изменением расхода воздуха, транспортирующегося по патрубку и.

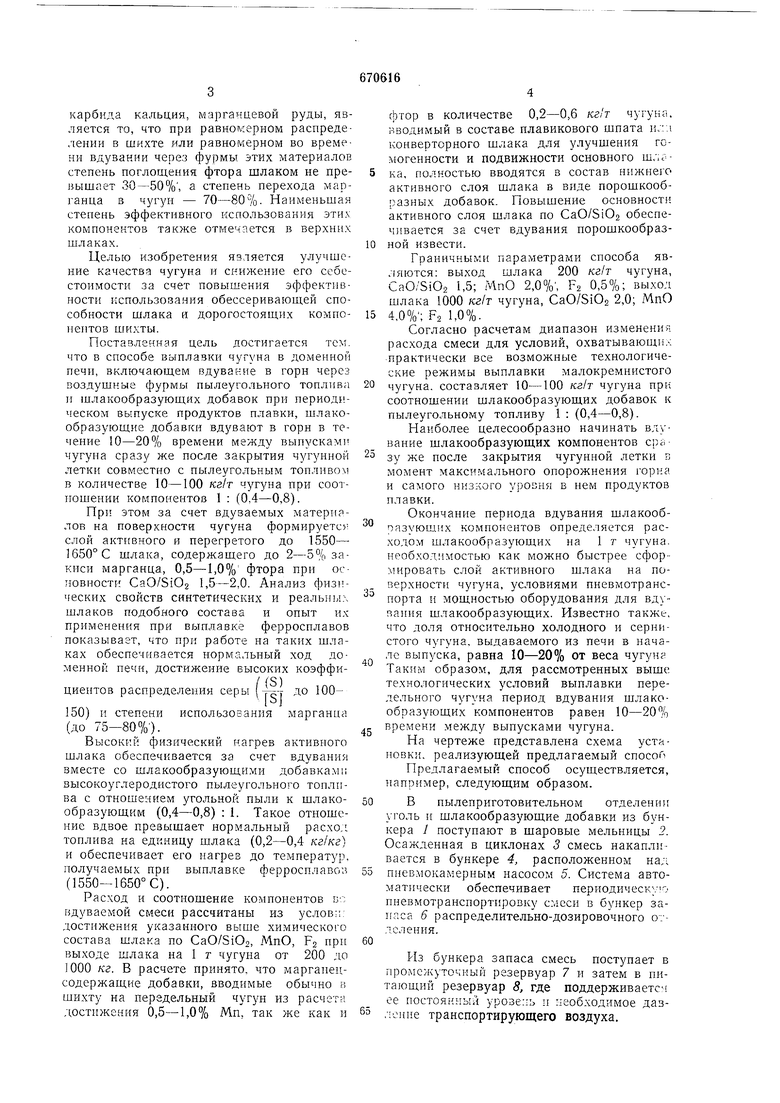

Для приготовления и вдувания шлакеобразующей смеси и пылеугольного топлива, осуществляемых периодически, целесоПоказатели работы доменной печи НЛМЗ ( м ) с вдуванием шлакообразующих добавок и пылеугольного топлива

образно использовать бункера, дробильные средства и распределительные установки, строящиеся, как правило, в качестве резервных.

Экономическую эффективность реализации указанного режима рассмотрим на примере мощной (2000 м) доменной печи, выплавляющей конверторный чугун в современных шихтовых и технологических условиях.

Основные расчетные параметры процесса приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2012596C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 1997 |

|

RU2118989C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 2001 |

|

RU2207381C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151197C1 |

| Способ доменной плавки | 1981 |

|

SU1013481A1 |

| Способ выплавки стали | 1979 |

|

SU870440A2 |

| Способ выплавки углеродистого ферромарганца из бедных руд | 1983 |

|

SU1157107A1 |

| ПЫЛЕУГОЛЬНОЕ ТОПЛИВО ДЛЯ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2445346C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1996 |

|

RU2096476C1 |

| Топливно-флюсовая смесь | 1982 |

|

SU1090720A1 |

Для создания активного и перегретого нижнего слоя шлака в горн вдувают 70 кг/т чугуна порошкообразной смеси, состояпл,ей из извести (44,0%), марганцевой руды (15,0%), плавикового шпата (4%), угольной пыли (37%). Поскольку условия десульфурации чугуна на заводе достаточно благоприятны (среднее содержание серь в чугуне на выпуске равно 0,025%), то формирование нижнего активного слоя шлака производится за счет соответствующего, кроме угольной пыли, снижения расхода данных компонентов в шихте доменной печи. Поэтому общий выход шлака, по существу, не изменяется, а выход шлака на Г т чугуна в зоне первичного шлакообразования снижается на 45-50 кг/т чугуна.

В момент вдувания смеси (20% времени между выпусками, или 24 мин) часовой расход угольной пыли, вдуваемой непрерывно, и смеси, вдуваемой периодически, увеличивается до 1,5-2,0 т1мин, т. е. минутный расход порошкообразных добавок

возрастает в 3-4 раза. Сформированный на поверхности чугуна слой активного шлака (CaO./Si02 1,7) толщиной 0,3-0,6 м находится в доменной печи от 100 до 80% времени между выпусками, что позволяег подвергнуть чистовой обработке соответственно 80-100% проплавляемого чугуна.

Применение описанного выше те.хнологического режима имеет следующие преимущества:

благодаря полному выведенпю марганца из 80% общего количества шлака и его концентрации в активном слое (20%) степень перехода марганца в чугун повышается от 75-80 до 90-95%;

содержание серы в чугуне при фильтрации его через слой активного шлака, обла1аюн1,его высокими потенциальной обес/ (S),„„

сериваюшен спосооностью до 1UU-

150) степенью нснользования этой способности (70-80%), снижается на величину

Авторы

Даты

1979-06-30—Публикация

1977-04-25—Подача