Область техники, к которой относится изобретение

Настоящее изобретение относится к пылеугольному концентратору для пылеугольной горелки пылеугольного котла, в частности, к пылеугольному концентратору для пылеугольной горелки внутреннего сгорания, и к пылеугольной горелке, содержащей такой пылеугольный концентратор.

Уровень техники

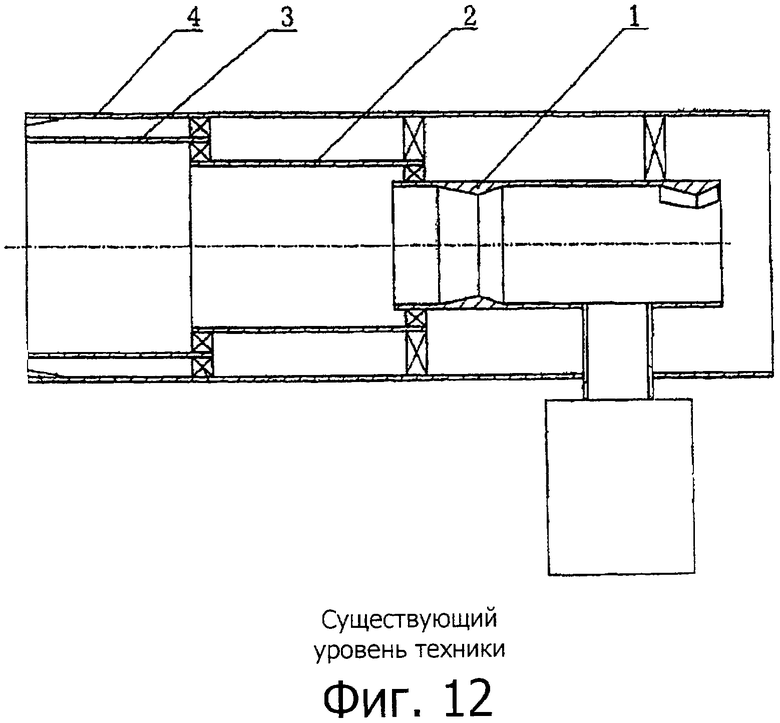

По всему миру в обычных энергетических установках и во многих промышленных пылеугольных котлах с целью розжига угольной пыли для начала горения и стабилизации горения при низкой нагрузке сжигают тяжелое топливо, дизельное топливо или природный газ. В результате ежегодно расходуется много жидкого топлива. В последнее время разработаны способы плазменного розжига и стабилизации горения, позволяющие экономить значительные объемы жидкого топлива и запускать в работу пылеугольный котел без жидкого топлива. В китайском патенте CN 03268412.6 описывается ступенчатая горелка для розжига, показанная на Фиг.12; она содержит наружную камеру 4 сжигания, источник розжига (не показан), при этом центральная камера 1 установлена внутри наружной камеры 4 сжигания, и n ступеней внутренних камер сжигания 2, 3 и т.д., установленных между центральной камерой 1 и наружной камерой 4 сжигания; угольная пыль подвергается розжигу с помощью источника розжига внутри центральной камеры 1 сжигания 1, и пламя угольной пыли, сжигаемой в центральной камере 1 сжигания, используется для сжигания угольной пыли внутри следующей ступени внутренней камеры 2 сжигания, и далее угольная пыль поэтапно сжигается внутри следующей внутренней камеры 3 сжигания, и, наконец, угольная пыль сжигается внутри последней ступени внутренней камеры 4 и затем попадает в печь с целью поддержания процесса горения.

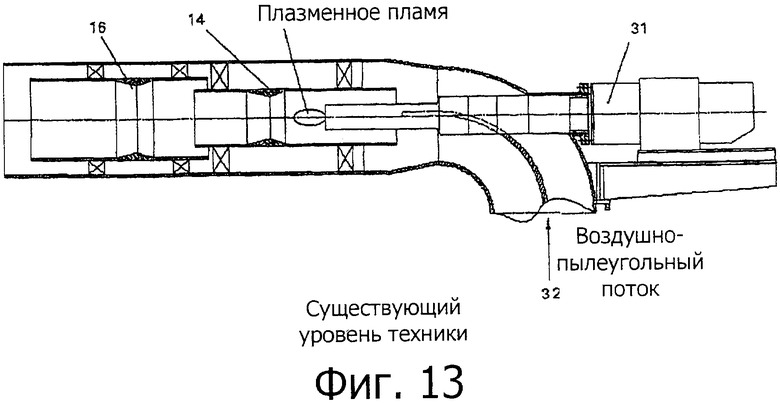

В китайском патенте CN 200720146244.6 описывается плазменная горелка, показанная на Фиг.13; она содержит, по меньшей мере, две ступени камер 14, 16 сжигания, а также плазменный генератор 31 для розжига угольной пыли в камерах 14 сжигания первой ступени, по меньшей мере, двух ступеней камер сжигания, при этом пламя предыдущей ступени камеры 14 сжигания воспламеняет угольную пыль в следующей ступени камеры 16 сжигания или обеспечивает последующее сжигание с добавленным воздухом в следующей ступени камеры 16 сжигания, при этом осевое направление плазменного генератора параллельно направлению, в котором воздушно-пылеугольный поток 32 попадает в первую ступень камеры 14 сжигания, и в то же время параллельно оси камер 14, 16 сжигания.

В вышеуказанных патентах описывается конструкция многоступенчатых камер плазменной пылеугольной горелки, которая имеет следующие недостатки: недостаточная приспособляемость плазменной пылеугольной горелки к качеству угля, скорости воздуха и плотности угольной пыли и недостаточная стабильность и надежность розжига.

Сущность изобретения

Настоящее изобретение предлагает пылеугольный концентратор и пылеугольную горелку, в которой используется такой концентратор, в частности, пригодный для пылеугольной горелки внутреннего розжига и стабилизации горения, с целью повышения адаптации пылеугольной горелки к качеству угля, скорости воздуха и плотности угольной пыли.

Пылеугольный концентратор по настоящему изобретению неподвижно установлен внутри пылеугольной горелки и содержит переднюю часть и заднюю часть, и отличается тем, что передняя часть выполнена как чашеобразная конструкция для направления и концентрирования двухфазного потока газ - твердое вещество, состоящего из концентрированной угольной пыли и воздуха (далее именуемого как «воздушно-пылеугольный поток»), и задняя часть спроектирована для поддержания надлежащего распространения зоны плотной фазы воздушно-пылеугольного потока.

Предпочтительно, пылеугольный концентратор по настоящему изобретению спроектирован как неразъемная конструкция, т.е. передняя часть и задняя часть выполняются как единое целое, и передняя часть и/или задняя часть расположены неподвижно; или пылеугольный концентратор по настоящему изобретению спроектирован как разъемная конструкция, т.е. передняя часть и задняя часть, соответственно, выполнены раздельно, при этом передняя часть соединена с задней частью, и передняя часть и/или задняя часть расположены неподвижно; или передняя часть и задняя часть расположены на расстоянии друг от друга, и передняя часть и задняя часть, соответственно, расположены неподвижно.

Вышеуказанное расстояние, может быть, в частности, определено в зависимости от качества угля, конструкционных размеров компонентов, требований к розжигу угольной пыли и стабилизации горения, а также аэродинамического поля внутри топки котла и т.д.

В пылеугольном концентраторе по настоящему изобретению за счет разделения угольной пыли на плотную и неплотную с помощью чашеобразной конструкции передней части, часть плотного воздушно-пылеугольного потока с плотным углем входит в чашеобразную конструкцию, и воздушно-пылеугольный поток малой глубины с неплотным углем попадает в следующую ступень камеры горелки, так что воздушно-пылеугольный поток внутри чашеобразной структуры концентрируется до уровня плотности, пригодного для розжига; и в то же время за счет направления потока в чашеобразной конструкции угольная пыль принудительно подается в зону плазменного пламени (или другого источника розжига), производя температурный эффект розжига, так что летучий компонент угольной пыли и частицы кокса воспламеняются одновременно, с целью неоднородного горения в более раннем процессе горения, и происходит быстрое воспламенение частиц угольной пыли. В то же время за счет конструкции задней части может поддерживаться надлежащее распространение зоны плотной фазы угольной пыли (в отношении плотности угольной пыли существует зона плотной фазы и зона неплотной фазы, при этом зона, в которой угольная пыль занимает большую часть в воздушно-пылеугольном потоке носит название зоны плотной фазы, а остальная зона носит название зоны неплотной фазы) с целью получения эффекта накопления тепла, так чтобы источник эффективного розжига контролировался в узкой зоне для предотвращения рассеивания тепла источника пламени, что облегчает образование устойчивого пламени и розжиг угольных частиц снаружи концентратора.

По предпочтительному варианту выполнения настоящего изобретения передняя часть имеет входное отверстие и отверстие в донной части; впускное отверстие в задней части соединено с отверстием в донной части, или впускное отверстие в задней части соединено со стенкой между входным отверстием и отверстием в донной части передней части.

По предпочтительному варианту выполнения настоящего изобретения отверстие в донной части дополнительного чашеобразного компонента соединено с выпускным отверстием задней части, и входное отверстие чашеобразной передней части обращено в сторону от чашеобразного отверстия дополнительного чашеобразного компонента. Вблизи от дополнительной чашеобразной конструкции образована вихревая зона для усиления горения пламени угольной пыли.

По предпочтительному варианту выполнения настоящего изобретения размер чашеобразного отверстия превышает размер отверстия в донной части.

По предпочтительному варианту выполнения настоящего изобретения в чашеобразной стенке передней части выполнены сквозные отверстия, в частности, вблизи донной части.

По предпочтительному варианту выполнения настоящего изобретения осевая длина передней части меньше осевой длины задней части.

По предпочтительному варианту выполнения настоящего изобретения чашеобразная передняя часть образована посредством соединения нескольких листов или состоит из камеры или их комбинации. Чашеобразная передняя часть, предпочтительно, состоит из кольцевой камеры.

По предпочтительному варианту выполнения настоящего изобретения задняя часть образована посредством соединения нескольких листов или состоит из камеры или их комбинации. Чашеобразная передняя часть, предпочтительно, состоит из кольцевой камеры.

По предпочтительному варианту выполнения настоящего изобретения задняя часть является прямым цилиндром, расширяющимся или сужающимся конусом или их комбинацией. Здесь задняя часть является предпочтительно постепенно расширяющейся конструкцией, которая может уменьшать скорость воздушно-пылеугольного потока и увеличивать продолжительность пребывания угольной пыли в секции горения. Разумеется, что касается угля, имеющего низкое содержание летучего компонента и компонент с высоким содержанием воды и золы, то постепенно сужающаяся конструкция может использоваться для увеличения способности к горению. Таким образом, задняя часть предпочтительно содержит, по меньшей мере, расширяющийся или сужающийся конус.

По предпочтительному варианту выполнения настоящего изобретения сквозные отверстия выполнены в стенке чашеобразной передней части. Предпочтительно, сквозные отверстия выполнены поблизости от донной части чашеобразной передней части. Через отверстия в стенке чашеобразной конструкции может концентрироваться воздушно-пылеугольный поток неплотной фазы для поддержания воздушно-пылеугольного потока плотной фазы, разности равновесного давления, уменьшения скорости воздуха и ослабления отрицательного влияния на горение из-за увеличения скорости потока, так чтобы при увеличении плотности угольной пыли скорость воздушно-пылеугольного потока не увеличивалась в такой же пропорции.

По предпочтительному варианту выполнения настоящего изобретения задняя часть снабжена у края выпускного отверстия зубчатой конструкцией или лепестковой конструкцией. Предпочтительно, зубчатая или лепестковая конструкция имеет угол 0-90° (т.е. зубья или лепестки продолжаются в наружном направлении перпендикулярно оси камеры, т.е. под 90°, или зубья или лепестки продолжаются параллельно оси камеры, т.е. под 0°). За счет зубчатой конструкции или лепестковой конструкции у края выпускного отверстия задней части может быть увеличено смещение горения угольной пыли у переднего края с целью образования обратного потока и завихрения для улучшения горения. Такая конструкция может быть использована в случае немного ухудшенного качества угля.

По предпочтительному варианту выполнения настоящего изобретения стенка задней части также имеет сквозные отверстия. Через эти отверстия может быть сбалансирована разность давлений для уменьшения скорости воздуха внутри задней части с целью улучшения горения. Количество, форма и размер отверстий может быть задан в зависимости от практических требований. Отверстия могут быть наклонными отверстиями или прямыми отверстиями, при этом наклонные отверстия обеспечивают лучший эффект концентрирования и смещения, чем прямые отверстия.

По предпочтительному варианту выполнения настоящего изобретения впускное отверстие чашеобразной передней части имеет квадратную или круглую форму или имеет наклонную зубчатую или лепестковую конструкцию (аналогично зубчатой или лепестковой конструкции у выпускного отверстия/наконечника задней части). Благодаря этому варианту выполнения также могут быть обеспечены концентрация и равномерный поток.

По предпочтительному варианту выполнения настоящего изобретения дополнительный цилиндр расположен внутри или снаружи задней части, межслойное пространство образовано между дополнительным цилиндром и задней частью. Дополнительный цилиндр расположен таким образом, что отверстия в стенке передней части укрыты внутри с помощью межслойного пространства и, таким образом, в межслойном пространстве существует воздушно-пылеугольный поток, или, что отверстия в стенке передней части не укрыты внутри с помощью межслойного пространства, и, таким образом, в межслойном пространстве не существует воздушно-пылеугольный поток. С помощью этого межслойного пространства могут быть получены эффекты, такие как сохранение и накопление тепла, разделение среды на горячую и холодную, образование центральной плотной фазы, а также добавление и отклонение кислорода у переднего края горения и т.д.

По предпочтительному варианту выполнения настоящего изобретения предлагается многоступенчатая конструкция пылеугольных концентраторов, в которой задняя часть предыдущей ступени соответственно укрыта передней частью следующей ступени концентратора. Таким образом, может быть усилен эффект отдельной ступени концентратора, так чтобы усилить преимущества концентратора по настоящему изобретению и повысить приспособляемость к качеству угля, скорости воздуха и плотности угольной пыли.

По предпочтительному варианту выполнения настоящего изобретения передняя часть расположена соосно с задней частью.

Пылеугольная горелка по настоящему изобретению, в частности, горелка внутреннего горения (в обычных горелках угольная пыль выбрасывается в печь и затем воспламеняется маслонагнетателем, и уголь постепенно сжигается с помощью теплоты излучения печи и конвективного тепла высокотемпературного дымового газа, но в горелках внутреннего горения угольная пыль частично воспламеняется внутри горелки для начала горения и сжигания и затем транспортируется в печь для сжигания) содержит вышеописанный пылеугольный концентратор.

По предпочтительному варианту выполнения настоящего изобретения пылеугольная горелка также содержит, по меньшей мере, одну ступень камеры горелки и источника розжига.

По предпочтительному варианту выполнения настоящего изобретения пылеугольный концентратор расположен между источником розжига и первой ступенью камеры горелки, источник розжига выступает в чашеобразную конструкцию концентратора и/или выпускное отверстие концентратора, т.е. выпускное отверстие задней части выступает в первую ступень камеры горелки.

Благодаря применению вышеуказанного пылеугольного концентратора увеличивается возможность накопления тепла в горелке, а также повышается устойчивость пламени сгорания.

По предпочтительному варианту выполнения настоящего изобретения источник розжига, пылеугольный концентратор и камеры горелки расположены соосно относительно друг друга.

По предпочтительному варианту выполнения настоящего изобретения источник розжига является плазменным генератором или небольшим маслонагнетателем или высокотемпературным воздухом.

По предпочтительному варианту выполнения настоящего изобретения плазменный генератор расположен на расстоянии 10-100 мм от отверстия в донной части передней части.

В пылеугольной горелке по настоящему изобретению частицы угля принудительно подаются в настоящий концентратор за счет разделения угольной пыли на плотную и неплотную через чашеобразную конструкцию; более плотная угольная пыль, имеющая меньшую скорость, попадает в чашеобразную конструкцию, а менее плотная угольная пыль перемещается в камеру горелки следующей ступени, так чтобы воздушно-пылеугольный поток концентрировался до уровня плотности, необходимого для сжигания угля различных типов. Предпочтительно, в чашеобразной конструкции выполнены небольшие отверстия, и более слабый воздушно-пылеугольный поток достигает наружной стороны концентратора через эти отверстия, поэтому скорость воздуха внутри концентратора уменьшается, также снижая отрицательное влияние на горение за счет увеличения скорости. Задняя конструкция концентратора поддерживает надлежащее распространение зоны плотной фазы угольной пыли во избежание недостаточного сгорания, защищая угольную пыль, поступающую в чашеобразную конструкцию от слишком раннего контакта с наружным холодным воздушно-пылеугольным потоком во время начального горения; воспламеняемая угольная пыль не будет воспламенять наружную угольную пыль до тех пор, пока она не образует устойчивое пламя. Светящееся пламя быстро расширяется у выходного отверстия концентратора для интенсивного смешивания с угольной пылью в наружной камере, производя большую энергию, чем источник розжига для воспламенения следующей ступени угольной пыли.

Настоящее изобретение обеспечивает достижение следующих эффектов:

- разделение угольной пыли на плотную и неплотную при проходе через чашеобразную конструкцию; более плотный воздушно-пылеугольный поток попадает в чашеобразную конструкцию, а более слабый воздушно-пылеугольный поток попадает в следующие камеры горелки, так чтобы воздушно-пылеугольный поток концентрировался до уровня плотности, необходимого для сжигания;

- угольная пыль имеет достаточный контакт с источником розжига для улучшения быстрого сгорания угольной пыли;

- получение значительного эффекта накопления тепла и сохранения температуры корня пламени и повышение надежности горения.

Краткое описание чертежей

Ниже приводится подробное описание настоящего изобретения со ссылкой на чертежи и варианты выполнения, на которых:

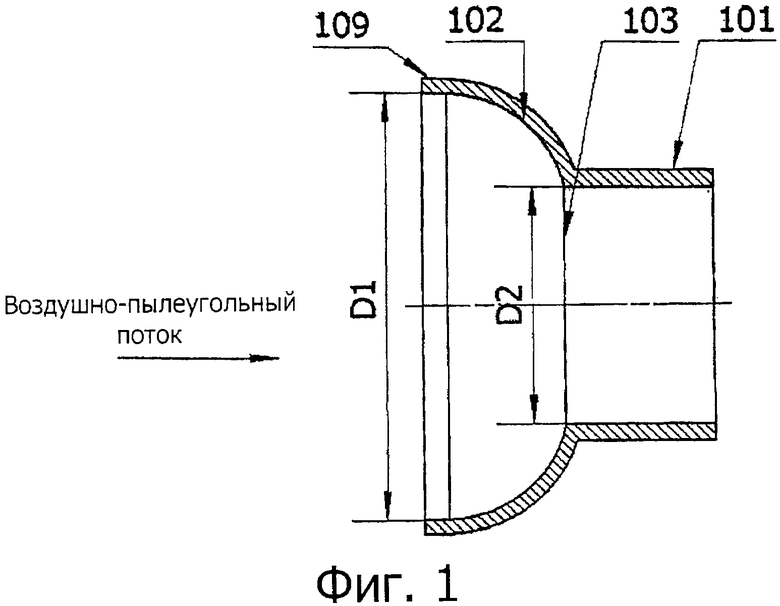

Фиг.1 - вид спереди пылеугольного концентратора по первому варианту выполнения настоящего изобретения;

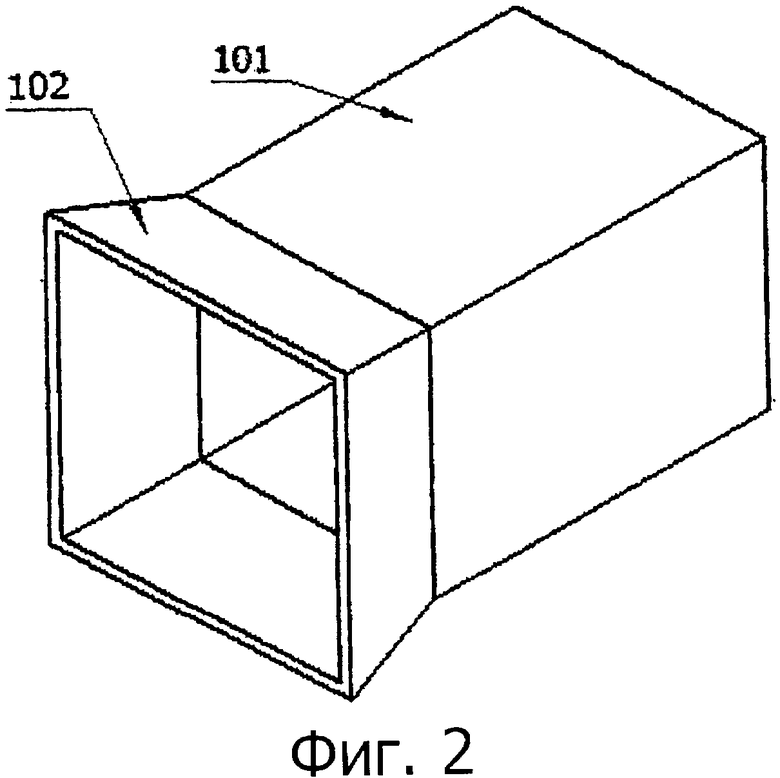

Фиг.2 - перспективный вид спереди пылеугольного концентратора по второму варианту выполнения настоящего изобретения;

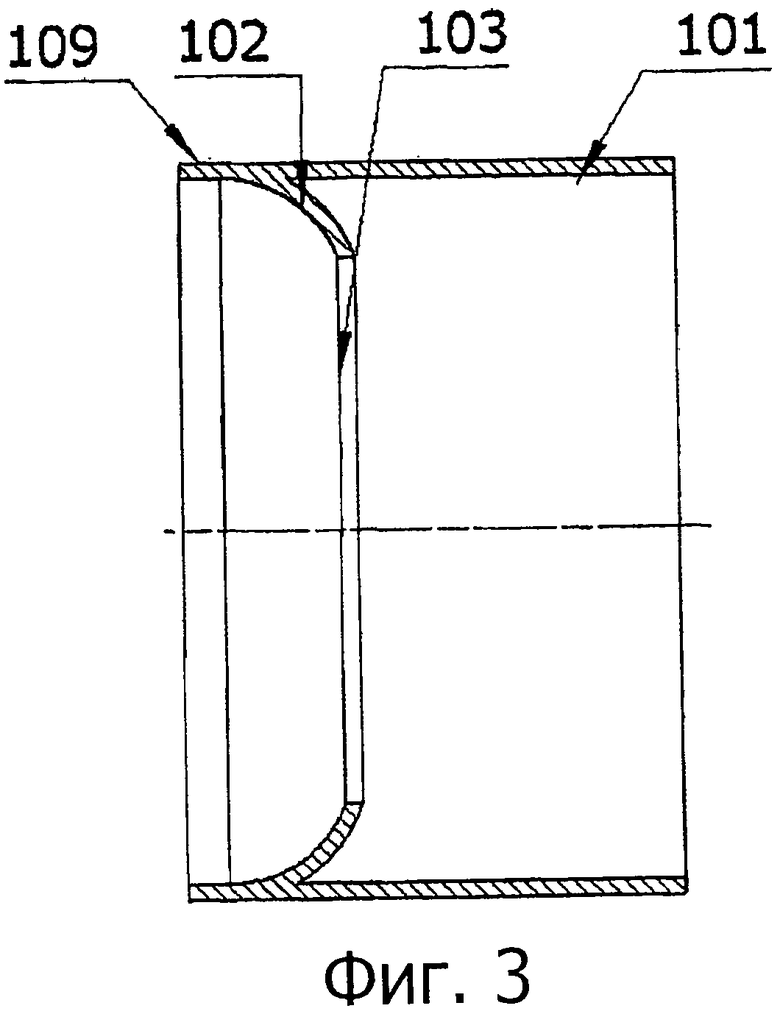

Фиг.3 - перспективный вид спереди пылеугольного концентратора по третьему варианту выполнения настоящего изобретения;

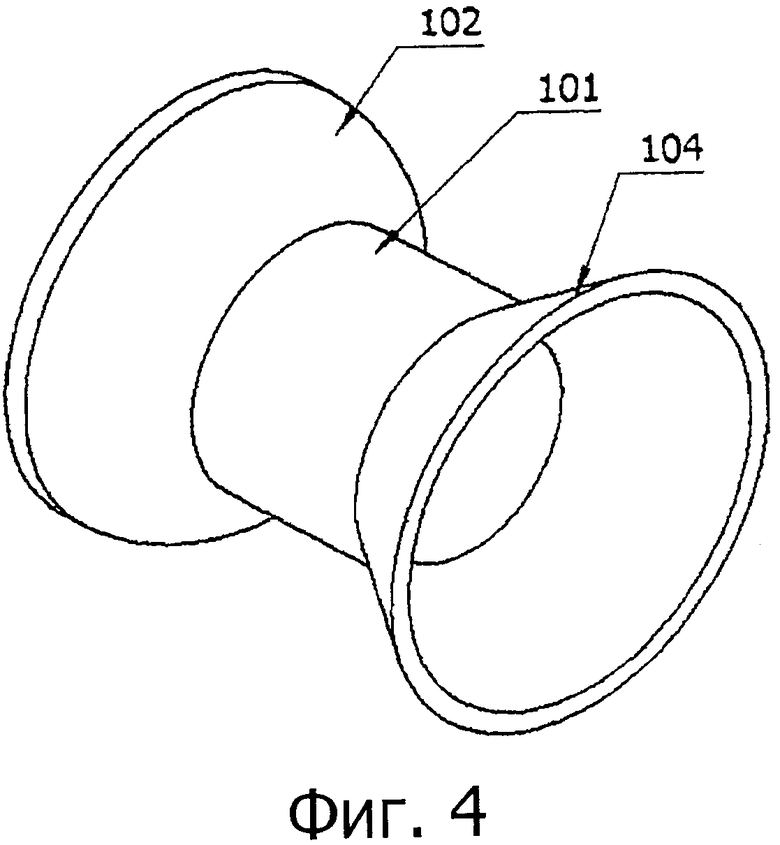

Фиг.4 - перспективный вид спереди пылеугольного концентратора по четвертому варианту выполнения настоящего изобретения;

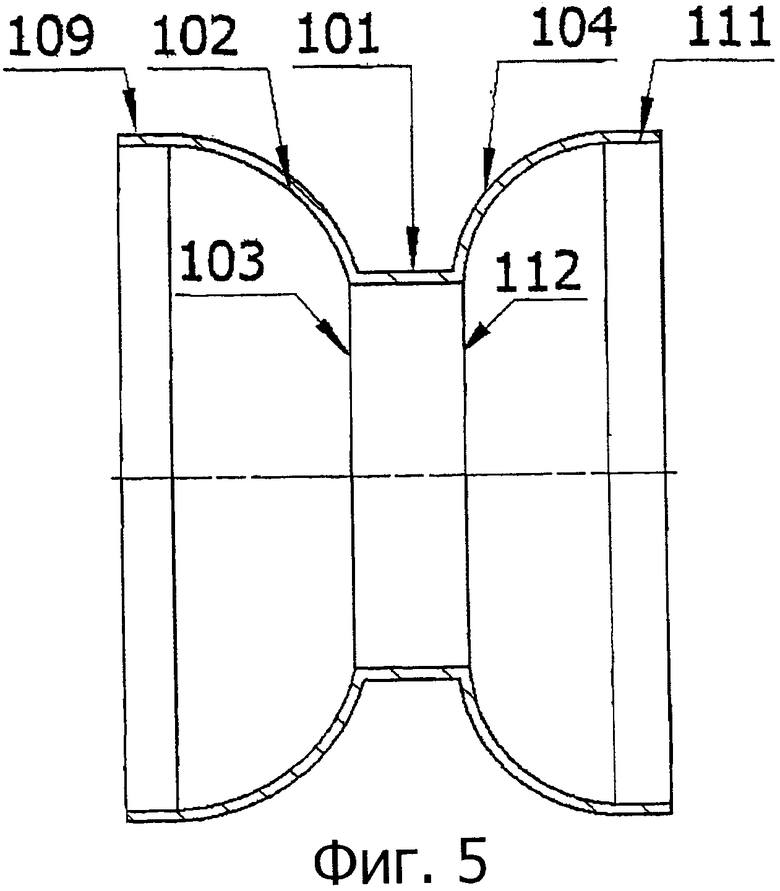

Фиг.5 - вид спереди пылеугольного концентратора по пятому варианту выполнения настоящего изобретения;

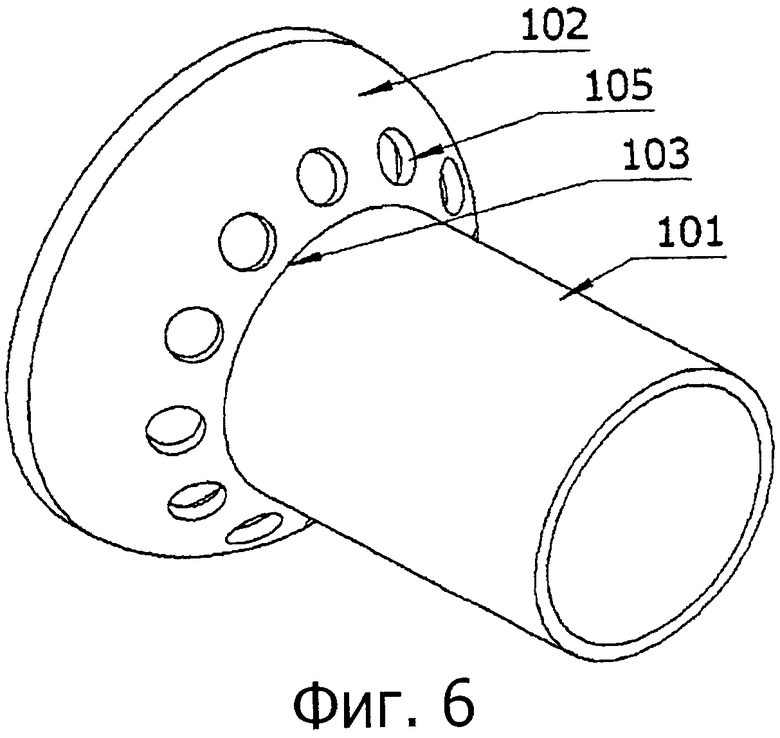

Фиг.6 - перспективный вид спереди пылеугольного концентратора по шестому варианту выполнения настоящего изобретения;

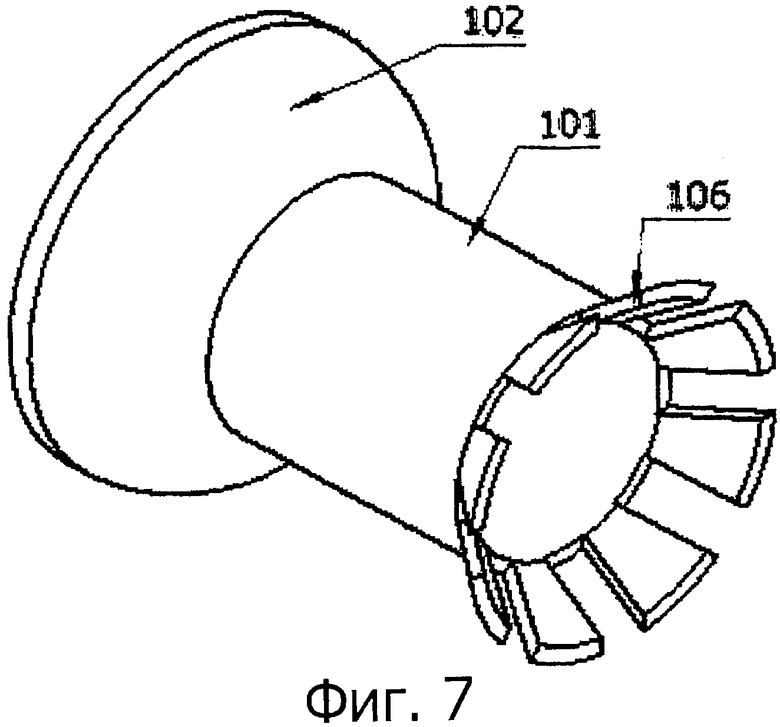

Фиг.7 - перспективный вид спереди пылеугольного концентратора по седьмому варианту выполнения настоящего изобретения;

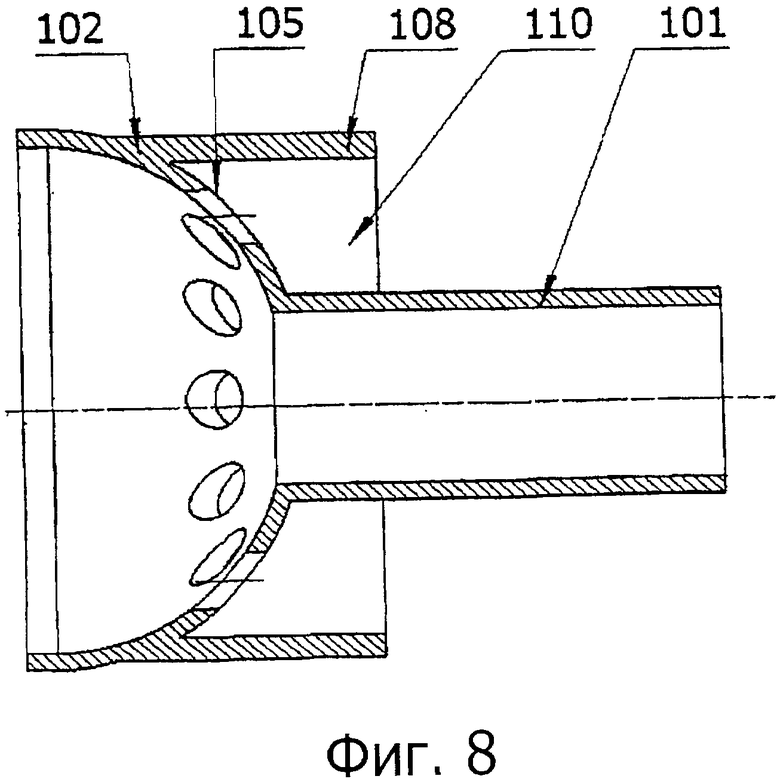

Фиг.8 - перспективный вид спереди пылеугольного концентратора по восьмому варианту выполнения настоящего изобретения;

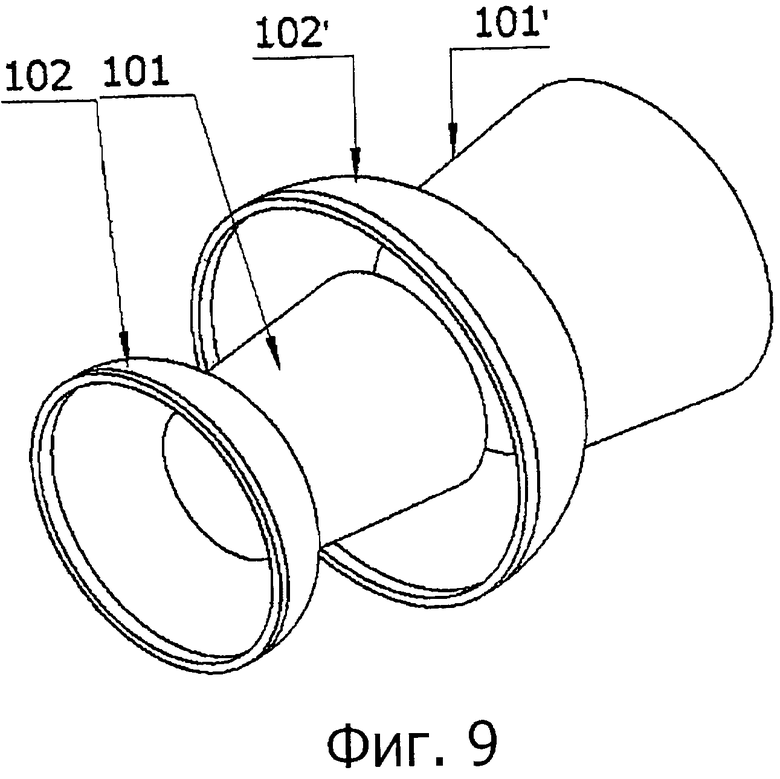

Фиг.9 - перспективный вид спереди пылеугольного концентратора по девятому варианту выполнения настоящего изобретения;

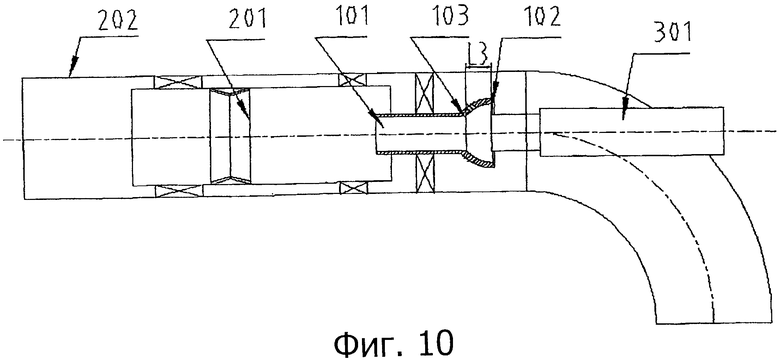

Фиг.10 - вид спереди пылеугольной горелки, содержащей пылеугольный концентратор по настоящему изобретению по варианту выполнения;

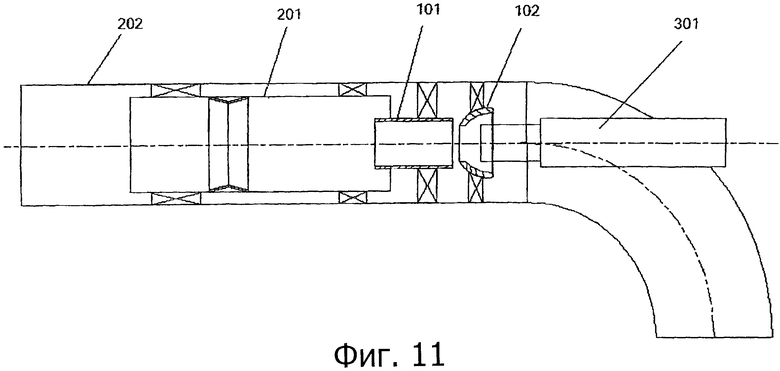

Фиг.11 - вил в продольном разрезе пылеугольной горелки, содержащей пылеугольный концентратор по настоящему изобретению по другому варианту выполнения;

Фиг.12 и 13 - пылеугольная горелка по существующему уровню техники. Варианты выполнения

На Фиг.1 показан вид спереди по первому варианту выполнения пылеугольного концентратора по настоящему изобретению. Пылеугольный концентратор по этому варианту выполнения содержит цилиндрическую заднюю часть 101 и чашеобразную переднюю часть 102 в виде камеры; эта передняя часть 102 имеет отверстие 109 и отверстие 103 в донной части, которое соединено с впускным отверстием задней части 101. Поток газовой смеси угольной пыли и воздуха (далее именуемый как «воздушно-пылеугольный поток») поступает от отверстия 109 в чашеобразную переднюю часть 102. Благодаря направляющему и концентрирующему эффекту чашеобразной конструкции (с большим отверстием на входе и небольшим отверстием в донной части) воздушно-угольный поток концентрируется до уровня плотности, пригодного для розжига, затем входит в заднюю часть для непрерывного направления после розжига в то место, где находится отверстие 103 в донной части, и, наконец, светящееся пламя быстро расширяется у выходного отверстия концентратора для интенсивного смешивания с угольной пылью в камере следующей ступени, в результате чего поддерживается передача тепла пламени от горения угля, и легко образуется маршрут передачи горения угольного пламени. В показанной конструкции отверстие 109 имеет больший диаметр D1, чем диаметр D2 отверстия 103 в донной части. Предпочтительно, осевая длина передней части превышает осевую длину задней части.

В настоящем изобретении пылеугольный концентратор может быть выполнен как неразъемная конструкция, т.е. передняя часть 102 и задняя часть 101 выполняются как единое целое, например, посредством литья или литья под давлением. Пылеугольный концентратор также может быть выполнен как разъемная конструкция, в которой передняя часть 102 и задняя часть 101, соответственно, выполнены раздельно, и передняя часть и задняя часть могут быть соединены или расположены на расстоянии друг от друга.

На Фиг.2 показан перспективный вид пылеугольного концентратора по второму варианту выполнения настоящего изобретения. Этот вариант выполнения отличается от первого варианта выполнения тем, что задняя часть 101 состоит из четырех или более листов, и чашеобразная передняя часть 102 также состоит из четырех или более листов.

Чашеобразная передняя часть 102, выполненная в виде камеры по фиг.1, также может быть соединена с задней частью 101, состоящей из нескольких листов по фиг.2, и наоборот.

На Фиг.3 показан вид пылеугольного концентратора по третьему варианту выполнения настоящего изобретения. Этот вариант выполнения отличается от первого варианта выполнения тем, что цилиндрическая задняя часть 101 продолжается от входного отверстия 109 чашеобразной передней части 102. Впускное отверстие цилиндрической задней части 101 может быть соединено со стенкой чашеобразной передней части 102 между отверстием 109 и отверстием 103 в донной части.

На Фиг.4 показан вид пылеугольного концентратора по четвертому варианту выполнения настоящего изобретения. Этот вариант выполнения отличается от первого варианта выполнения тем, что чашеобразный компонент 104 соединен с выпускным отверстием задней части 101. По изобретению конструкция задней части также может быть выполнена как прямой цилиндр, расширяющийся или сужающийся конус или их комбинация в разных формах. В отношении изобретения такая комбинация может в целом рассматриваться как «задняя часть». Эта целая «задняя часть» имеет осевую длину, превышающую осевую длину чашеобразной передней части.

На Фиг.5 показан вид спереди пылеугольного концентратора по пятому варианту выполнения настоящего изобретения. В этом варианте выполнения отверстие 103 в донной части дополнительного чашеобразного компонента 104 соединено у выпускного отверстия цилиндрической задней части 101, и отверстие чашеобразной передней части 102 обращено в сторону от дополнительного чашеобразного компонента 104. В показанной конструкции размер D1 отверстия 109 превышает размер D2 отверстия 103 в донной части. Размер отверстия 111 превышает размер отверстия 112 в донной части. В отношении изобретения такая комбинация среднего прямого цилиндра с дополнительным чашечным компонентом 104 также может в целом рассматриваться как «задняя часть». Эта целая «задняя часть» имеет осевую длину, предпочтительно превышающую осевую длину чашеобразной передней части.

На Фиг.6 показан вид пылеугольного концентратора по шестому варианту выполнения настоящего изобретения. В этом варианте выполнения многочисленные отверстия 105 выполнены по кольцевой стенке передней части 102. Эти отверстия предпочтительно расположены рядом с отверстием 103 в донной части в кольцевой стенке передней части 102. Количество, форма и размер отверстий выбираются согласно практическим требованиям. Отверстия могут иметь наклонную или прямую форму. Как вариант или дополнительно такие отверстия также могут быть расположены по кольцевой стенке задней части 101.

На Фиг.7 показан перспективный вид пылеугольного концентратора по седьмому варианту выполнения настоящего изобретения. Этот вариант выполнения отличается от первого варианта выполнения тем, что наклонная зубчатая конструкция 106 расположена у наконечника цилиндрической задней части 101, т.е. у ее кольцевого края выпускного отверстия. Предпочтительно, угол зубчатой конструкции составляет 0-90° (зубчатая конструкция направлена в наружном направлении перпендикулярно оси камеры, т.е. под углом 90°, или параллельно оси камеры, т.е. под углом 0°). Вместо наклонной зубчатой конструкции 106, расположенной у наконечника цилиндрической задней части 101 у ее кольцевого края выпускного отверстия также может быть расположена лепестковая конструкция.

На Фиг.8 показан вид пылеугольного концентратора по восьмому варианту выполнения настоящего изобретения. В этом варианте выполнения круглая чашеобразная передняя часть 102 соединена через отверстие в донной части с впускным отверстием цилиндрической задней части 101. Снаружи задней части 101 расположен дополнительный цилиндр 108. Этот дополнительный цилиндр соединен со стенкой передней части 102 таким образом, что между дополнительным цилиндром и цилиндрической конструкцией задней части образовано межслойное пространство 110. В этом варианте выполнения дополнительный цилиндр 108 расположен таким образом, что межслойное пространство 110, состоящее из внутренней камеры задней части и дополнительный цилиндр, имеет отверстия в стенке передней части 102. Дополнительный цилиндр 108 также может быть расположен таким образом, что межслойное пространство 110, состоящее из внутренней камеры задней части и дополнительный цилиндр 108, не имеет отверстий в стенке передней части 102.

На Фиг.9 показан перспективный вид пылеугольного концентратора по девятому варианту выполнения настоящего изобретения. В этом варианте выполнения двухступенчатая конструкция содержит передние части 102, 102' и задние части 101, 101', при этом задняя часть 101 конструкции первой ступени помещена в переднюю часть 102' конструкции второй ступени. Что касается многоступенчатой конструкции пылеугольного концентратора, то она может аналогичной.

На Фиг.10 показан вид спереди на пылеугольную горелку, содержащую пылеугольный концентратор по настоящему изобретению. Пылеугольная горелка содержит две ступени камер горелки (первую ступень 201 камеры и вторую ступень 202 камеры, т.е. наружной камеры горелки); пылеугольный концентратор, расположенный внутри горелки и имеющий заднюю часть 101, переднюю часть 102, отверстия 105 и плазменный генератор 301, при этом задняя часть 101 крепится в горелке (или передняя часть 102 крепится к горелке или передняя и задняя части крепятся к горелке). Для соединения концентратора со стенкой камеры горелки могут использоваться соединительные средства, так чтобы закрепить концентратор внутри горелки, при этом, предпочтительно, ось концентратора совпадает с осью горелки; или соединительные средства могут использоваться для крепления концентратора к плазменному генератору или могут использоваться другие крепежные средства. Пылеугольный концентратор расположен между плазменным генератором 301 и камерой 201 горелки первой ступени. Плазменный генератор 301 выступает в чашеобразную конструкцию передней части 102 концентратора и/или выпускное отверстие концентратора, т.е. выпускное отверстие цилиндрической задней части выступает в первую ступень камеры 201 горелки. Плазменный генератор расположен от отверстия дна передней части на расстоянии L3 (10-100 мм). За счет этого расстояния можно максимально стабилизировать горение и улучшить приспособляемость процесса горения к качеству угля. Вместо плазменного генератора можно использовать небольшие маслонагнетатели или другие пригодные источники розжига. Плазменный генератор, пылеугольный концентратор или камеры горелки предпочтительно расположены соосно относительно друг друга. Внутренняя сторона пылеугольной горелки по настоящему изобретению разделена на несколько ступеней, и при использовании такой концентрирующей конструкции улучшается способность к накоплению тепла, и также повышается стабильность пламени.

На Фиг.11 показан вид в продольном разрезе пылеугольной горелки, содержащей пылеугольный концентратор по настоящему изобретению по другому варианту выполнения. Этот вариант выполнения отличается от варианта выполнения, показанного на Фиг.10, тем, что передняя часть 102 задняя часть 101 расположены на расстоянии друг от друга и соответственно прикреплены к пылеугольной горелке, при этом размер отверстия 103 в донной части передней части 102 предпочтительно будет меньше или равен размеру впускного отверстия задней части 101; таким образом, обеспечивается добавление воздуха в заднюю часть, так чтобы оптимизировать горение, а также предотвратить закоксовывание стенки задней части. Расстояние может определяться конструкционными размерами компонентов и рабочими условиями розжига.

В пылеугольной горелке по настоящему изобретению после запуска плазменного генератора 301 образуется высокотемпературное плазменное пламя с высоким значением энтальпии, и поток угольной пыли и воздуха (также именуемый как «воздушно-пылеугольный поток») поступает от отверстия 109 в переднюю часть 102 концентратора, часть воздушно-пылеугольного потока достигает наружной стороны концентратора через небольшие отверстия 105 чашеобразной конструкции, и воздушно-пылеугольный поток с плотной фазой удерживается в концентраторе, поэтому скорость воздуха внутри концентратора падает. Небольшие отверстия 105 могут уменьшать скорость воздуха и снижать отрицательное влияние на процесс горения за счет увеличения скорости потока. Благодаря направляющему и концентрирующему эффекту чашеобразной конструкции (с большим входным отверстием и небольшим отверстием в донной части) частицы угля принудительно подаются в зону центральной дуги плазменного пламени при более высокой температуре, воздушно-пылеугольный поток концентрируется до уровня плотности, пригодного для розжига, и угольная пыль быстро сжигается в начальной ступени после ее розжига с помощью плазменного пламени. Воздушно-пылеугольный поток входит через отверстие 103 в донной части в заднюю часть 101 для непрерывного направления и, наконец, светящееся пламя быстро расширяется у выходного отверстия концентратора для интенсивного смешивания с угольной пылью в камере следующей ступени, производя большую энергию, чем источник розжига для горения угольной пыли, входящей в первую камеру 201. После попадания угольной пыли внутрь камеры 201 первой ступени она поджигает угольную пыль внутри камеры 202 второй ступени, т.е. наружной камеры, и, наконец, выбрасывается в печь для сжигания.

Настоящее изобретение подробно описано на основе варианта выполнения, однако, оно этим не ограничивается. Концентратор по настоящему изобретению имеет основную особенность, состоящую в том, что передняя часть концентратора выполнена как чашеобразная конструкция для направления и концентрирования двухфазного потока газ - твердое вещество, состоящего из концентрированной угольной пыли и воздуха, и задняя часть спроектирована как конструкция для поддержания надлежащего распространения зоны плотной фазы воздушно-пылеугольного потока, и комбинация обеих указанных характеристик позволяет реализовать задачу изобретения. Передняя часть и задняя часть именуются относительно направления воздушно-пылеугольного потока, и часть, расположенная впереди является передней частью, а часть, расположенная сзади, является задней частью. Специалист в этой области техники легко сможет применить пылеугольный концентратор по настоящему изобретению в другой родственной области техники, например, в области промышленных печей. Кроме того, пылеугольный концентратор по настоящему изобретению также может использоваться для концентрирования других сред, таких как другой двухфазный поток газ - твердое вещество. Подразумевается, что на эти варианты модификации и другие эквивалентные варианты лежат в пределах объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА С ПЛАЗМЕННЫМ РОЗЖИГОМ | 2008 |

|

RU2439434C2 |

| ПЛАЗМЕННАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2014 |

|

RU2543648C1 |

| СПОСОБ СТУПЕНЧАТОГО СЖИГАНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2020 |

|

RU2766193C1 |

| ПЫЛЕУГОЛЬНАЯ ТОПКА | 2014 |

|

RU2566548C1 |

| ВИХРЕВАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА | 2010 |

|

RU2426029C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| СПОСОБ СЖИГАНИЯ УГЛЯ МИКРОПОМОЛА И УГЛЯ ОБЫЧНОГО ПОМОЛА В ПЫЛЕУГОЛЬНОЙ ГОРЕЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2460941C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА ПРИ РАСТОПКЕ ПЫЛЕУГОЛЬНОГО КОТЛА (ВАРИАНТЫ) | 2014 |

|

RU2548706C1 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2174652C1 |

| РАСТОПОЧНАЯ ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА И СПОСОБ ЕЕ РАБОТЫ | 1999 |

|

RU2174649C2 |

Изобретение относится к области энергетики, в частности к пылеугольному концентратору. Пылеугольный концентратор для пылеугольной горелки, установленный внутри нее неподвижно содержит переднюю часть (102) и заднюю часть (101), передняя часть (102) выполнена в виде чашеобразной конструкция, обеспечивающей направление и концентрацию воздушно-пылеугольного потока, а задняя часть (101) выполнена в виде конструкции, обеспечивающей поддержание надлежащего распространения зоны плотной фазы воздушно-пылеугольного потока, при этом задняя часть (101) снабжена у края выпускного отверстия зубчатой или лепестковой конструкцией. Пылеугольный концентратор выполнен в виде неразъемной конструкции, т.е. передняя часть (102) и задняя часть (101) выполнены как единое целое, и передняя часть (102) и/или задняя часть (101) установлены неподвижно, или пылеугольный концентратор выполнен в виде разъемной конструкции, т.е. передняя часть (102) и задняя часть (101), соответственно, выполнены раздельно, при этом передняя часть (102) соединена с задней частью (101), и передняя часть (102) и/или задняя часть (101) установлены неподвижно, или передняя часть (102) и задняя часть (102) расположены на расстоянии друг от друга, и передняя часть (102) и задняя часть (101), соответственно, установлены неподвижно. Изобретение обеспечивает стабилизацию горения. 2 н. и 14 з.п. ф-лы, 13 ил.

1. Пылеугольный концентратор для пылеугольной горелки, установленный внутри нее неподвижно, содержащий переднюю часть (102) и заднюю часть (101), отличающийся тем, что передняя часть (102) выполнена в виде чашеобразной конструкции, обеспечивающей направление и концентрацию воздушно-пылеугольного потока, а задняя часть (101) выполнена в виде конструкции, обеспечивающей поддержание надлежащего распространения зоны плотной фазы воздушно-пылеугольного потока, при этом задняя часть (101) снабжена у края выпускного отверстия зубчатой или лепестковой конструкцией.

2. Пылеугольный концентратор по п.1, отличающийся тем, что он выполнен в виде неразъемной конструкции, т.е. передняя часть (102) и задняя часть (101) выполнены как единое целое, передняя часть (102) и/или задняя часть (101) установлены неподвижно или пылеугольный концентратор выполнен в виде разъемной конструкции, т.е. передняя часть (102) и задняя часть (101) соответственно выполнены раздельно, при этом передняя часть (102) соединена с задней частью (101) и передняя часть (102) и/или задняя часть (101) установлены неподвижно или передняя часть (102) и задняя часть (102) расположены на расстоянии друг от друга и передняя часть (102) и задняя часть (101) соответственно установлены неподвижно.

3. Пылеугольный концентратор по п.1, отличающийся тем, что передняя часть (102) имеет входное отверстие (109) и отверстие (103) в донной части; впускное отверстие задней части (101) соединено с отверстием (109) или отверстием (103) в донной части или впускное отверстие задней части (101) соединено со стенкой передней части (102) между отверстием (109) и отверстием (103) в донной части.

4. Пылеугольный концентратор по п.1, отличающийся тем, что задняя часть (101) является прямым цилиндром, или сужающимся или расширяющимся конусом, или их комбинацией.

5. Пылеугольный концентратор по п.1, отличающийся тем, что отверстие (112) в донной части дополнительного чашеобразного компонента (104) соединено с выпускным отверстием цилиндрической задней части (101), при этом отверстие (109) чашеобразной передней части (102) обращено в сторону от отверстия (112) дополнительного чашеобразного компонента (104).

6. Пылеугольный концентратор по п.3 или 5, отличающийся тем, что размер отверстия (109, 111) превышает размер отверстия (103, 112) в донной части.

7. Пылеугольный концентратор по одному из пп.1-5, отличающийся тем, что в чашеобразной стенке передней части (102) выполнены сквозные отверстия (105), в частности, вблизи донной части.

8. Пылеугольный концентратор по одному из пп.1-5, отличающийся тем, что в цилиндрической стенке задней части (101) выполнены сквозные отверстия.

9. Пылеугольный концентратор по одному из пп.1-5, отличающийся тем, что внутри или снаружи задней части (101) расположен дополнительный цилиндр (108), а между дополнительным цилиндром (108) и задней частью (101) образовано межслойное пространство.

10. Пылеугольный концентратор по одному из пп.1-5, отличающийся тем, что он выполнен в виде многоступенчатой конструкции, в которой задняя часть (101) предыдущей ступени концентратора соответственно закрыта передней частью (102) следующей ступени концентратора.

11. Пылеугольная горелка, отличающаяся тем, что она содержит пылеугольный концентратор по одному из пп.1-10.

12. Пылеугольная горелка по п.11, отличающаяся тем, что она содержит, по меньшей мере, одну ступень камеры горелки и источник розжига.

13. Пылеугольная горелка по п.12, отличающаяся тем, что источник розжига выступает в чашеобразную конструкцию концентратора.

14. Пылеугольная горелка по п.12, отличающаяся тем, что выпускное отверстие концентратора, т.е. выпускное отверстие цилиндрической задней части (101), выступает в первую ступень камеры (201) горелки.

15. Пылеугольная горелка по п.13, отличающаяся тем, что выпускное отверстие концентратора, т.е. выпускное отверстие цилиндрической задней части (101), выступает в первую ступень камеры (201) горелки.

16. Пылеугольная горелка по п.13 или 15, отличающаяся тем, что источник розжига является плазменным генератором (301), который расположен на расстоянии 10-100 мм от отверстия (103) в донной части передней части (102).

| US 5937770 A1, 17.08.1999 | |||

| JP 2005024136 A, 27.01.2005 | |||

| CN 200965228 Y, 24.10.2007 | |||

| CN 101135445 A, 05.03.2008 | |||

| Поддерживающий зажим | 1991 |

|

SU1786579A1 |

| СОСТАВНОЙ КАТОД И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО ПОДЖИГА, В КОТОРОМ ИСПОЛЬЗУЕТСЯ СОСТАВНОЙ КАТОД | 2002 |

|

RU2260155C2 |

| WO 2007131392 A1, 22.11.2007. | |||

Авторы

Даты

2013-08-20—Публикация

2010-03-23—Подача