Предлагаемое изобретение относится к направляющему устройству для элемента, такого, например, как запальная свеча или топливный инжектор, проходящего через отверстие или в непосредственной близости от отверстия, выполненного в стенке камеры сгорания газотурбинного двигателя.

Кольцевая камера сгорания газотурбинного двигателя ограничена двумя коаксиальными стенками, представляющими собой тела вращения, которые проходят одна внутри другой и которые связаны между собой на своих передних по потоку концах при помощи кольцевой стенки донной части этой камеры сгорания.

Донная стенка камеры сгорания содержит отверстия, предназначенные для монтажа средств впрыскивания смеси воздуха с топливом во внутреннюю полость камеры сгорания, причем воздух, поступающий из компрессора газотурбинного двигателя, и топливо подводятся в камеру сгорания при помощи инжекторов. Эти инжекторы проходят по существу в радиальном направлении от их наружных концов, закрепленных на наружном кожухе камеры сгорания, до их рабочих головок, располагающихся на одной линии в осевом направлении с отверстиями, выполненными в донной стенке этой камеры сгорания.

Наружная стенка камеры сгорания, представляющая собой тело вращения, содержит по меньшей мере одно отверстие, предназначенное для прохождения сквозь него одного конца запальной свечи, другой конец которой закрепляется на наружном кожухе камеры сгорания, причем эта запальная свеча предназначается для воспламенения смеси воздуха с топливом во внутренней полости камеры сгорания.

В процессе функционирования газотурбинного двигателя стенки камеры сгорания подвергаются тепловому расширению, что приводит к возникновению относительных перемещений между наружной стенкой камеры сгорания и запальной свечой, а также между донной стенкой камеры сгорания и топливными инжекторами.

Для того чтобы компенсировать и обеспечить возможность этих относительных перемещений, используют направляющие устройства для запальной свечи и для топливных инжекторов, каждое из которых содержит кольцо и втулку, по существу коаксиальные между собой и установленные одно внутри другой, причем это кольцо предназначено для прохождения сквозь него в осевом направлении запальной свечи или топливного инжектора и содержит наружный кольцевой выступ, ориентированный в поперечном направлении в сторону кольцевой внутренней канавки втулки, которая закреплена на кромке отверстия, выполненного в наружной стенке камеры сгорания, или установлена на системе впрыскивания. Эта втулка содержит две коаксиальные кольцевые детали, которые прикреплены друг к другу при помощи сварного соединения и которые формируют между собой упомянутую направляющую кольцевую канавку, предназначенную для упомянутого выступа кольца. В патентной заявке ЕР-А1-1770332 на имя заявителя описано направляющее устройство подобного типа.

Относительные перемещения между наружной стенкой камеры сгорания и запальной свечой в основном имеют место в направлении, параллельном продольной оси этой камеры сгорания. Таким образом, в процессе функционирования втулка, жестко связанная со стенкой камеры сгорания, перемещается главным образом в этом продольном направлении по отношению к направляющему кольцу запальной свечи, установленной на наружном кожухе. При этом относительные перемещения кольца в канавке втулки в других поперечных направлениях имеют существенно меньшую амплитуду. Таким образом, осевое или продольное направление является по существу преимущественным направлением перемещения направляющего кольца запальной свечи по отношению к втулке, установленной на стенке камеры сгорания.

Относительные перемещения между стенкой донной части камеры сгорания и топливными инжекторами имеют место главным образом в радиальных направлениях по отношению к продольной оси камеры сгорания, причем преимущественным направлением относительного перемещения кольца, установленного вокруг топливного инжектора, является радиальное направление по отношению к продольной оси этой камеры сгорания.

В существующем уровне техники две кольцевые детали, образующие втулку направляющего устройства, прикреплены друг к другу в их наружных периферийных частях при помощи одного или нескольких сварных швов, которые проходят по всему периметру втулки. При этом несмотря на то, что оператор, ответственный за выполнение такого сварного соединения, должен принимать максимальные меры предосторожности для надлежащего осуществления этих сварных соединений, полученные сварные швы все-таки могут выходить за допустимые пределы и выступать во внутреннюю полость кольцевой направляющей канавки для кольца, локально закупоривая наружную периферийную часть этой канавки и снижая при этом либо даже не допуская возможность отклонений этого кольца в поперечном направлении в направляющей канавке втулки. Таким образом, операция сварки деталей втулки оказывается прецизионной в реализации и не позволяет контролировать возможность упомянутых выступаний сварного шва. Кроме того, существует значительная опасность блокировки или заедания данного направляющего устройства всякий раз, когда выступ кольца входит в механический контакт со сварным швом, который выступает во внутреннюю полость направляющей канавки втулки, что может приводить к недопустимой опасности разрушения запальной свечи или топливного инжектора.

Техническое решение этой проблемы может состоять в определении увеличенных размеров деталей втулки таким образом, чтобы упомянутая кольцевая канавка имела более крупный поперечный размер, чем это необходимо для сохранения максимального отклонения кольца в поперечном направлении, даже в том случае, когда сварные швы выступают во внутреннюю полость этой канавки.

Однако такое техническое решение не будет вполне удовлетворительным, поскольку оно влечет за собой существенное увеличение массы данного устройства и будет препятствовать надлежащей вентиляции стенки камеры сгорания, частично перекрывая отверстия, выполненные в этой стенке, предназначенные для прохождения воздуха и располагающиеся в непосредственной близости от данного устройства.

Техническая задача данного изобретения состоит, в частности, в том, чтобы предложить простое, эффективное и экономичное решение этой проблемы.

Для решения задачи в данном изобретении предлагается направляющее устройство для элемента, располагающегося в отверстии стенки камеры сгорания газотурбинного двигателя, содержащее по существу соосные кольцо и втулку, установленные одно внутри другой, причем кольцо предназначено для прохождения сквозь него в осевом направлении упомянутого элемента и содержит наружный кольцевой выступ, направляемый в поперечном направлении во внутренней направляющей кольцевой канавке втулки, предназначенной для закрепления на кромке отверстия, выполненного в стенке камеры сгорания, причем втулка содержит две коаксиальные кольцевые детали, прикрепленные друг к другу при помощи паяного или сварного соединения и формирующие между собой направляющую кольцевую канавку, предназначенную для выступа кольца, причем указанное кольцо направляющего устройства выполнено с возможностью перемещения, по меньшей мере, в одном поперечном направлении (X1, Х2), причем одна из двух деталей втулки представляет собой шайбу, имеющую наружную периферическую кромку, имеющую, по меньшей мере, две зоны, соединенные с другой деталью втулки при помощи паяного или сварного соединения, и, по меньшей мере, две зоны, не соединенные с другой деталью втулки, причем указанные, по меньшей мере, две несоединенные зоны расположены на одной линии вдоль оси, параллельной, по меньшей мере, указанному одному поперечному направлению (X1, Х2) перемещения кольца, указанные, по меньшей мере, две соединенные зоны равномерно распределены относительно оси втулки, а другая деталь втулки содержит непрерывный цилиндрический выступ, выступающий вокруг внешнего кольцевого выступа кольца, причем указанные, по меньшей мере, две несоединенные зоны периферийной кромки не опираются на указанный цилиндрический выступ и располагаются в стороне указанного цилиндрического выступа в направлении радиально внутрь, так что остается пространство для прохождения и направления вентиляционных потоков воздуха между шайбой и цилиндрическим выступом.

В соответствии с предлагаемым изобретением две эти зоны сварного или паяного соединения двух деталей втулки не располагаются на преимущественном направлении перемещения кольца и возможные выступания сварных или паяных швов, которые проникают во внутреннюю полость направляющей канавки втулки и частично закупоривают эту канавку, не ограничивают перемещений кругового выступа кольца в этом направлении. Таким образом, отсутствует необходимость принимать во внимание выступания сварных швов при определении размерных параметров втулки направляющего устройства. В специфическом случае реализации предлагаемого изобретения это позволяет обеспечить уменьшение примерно на 2 мм диаметра втулки по сравнению с существующим уровнем техники.

Предпочтительно, чтобы, по меньшей мере, две соединенные зоны располагались диаметрально противоположно по отношению к оси втулки.

Предпочтительно также, чтобы одна из деталей втулки представляла собой шайбу с наружным контуром, имеющим по существу овальную или вытянутую форму, и с противоположными концевыми частями, имеющими наименьший радиус кривизны, которые прикрепляются при помощи паяного или сварного соединения к другой детали втулки.

Предпочтительно также, чтобы, по меньшей мере, две соединенные зоны располагались на одной линии вдоль некоторой оси, по существу перпендикулярной по отношению к поперечному направлению (X1, Х2) перемещения кольца.

Предпочтительно также, чтобы указанные соединенные зоны были выполнены в количестве четырех и располагались попарно диаметрально противоположно по отношению к оси втулки.

Предпочтительно также, чтобы одна из двух деталей втулки представляла собой шайбу, наружный контур которой имеет по существу квадратную форму и содержащую концевые части, соответствующие вершинам квадрата, которые прикрепляются при помощи паяного или сварного соединения к другой детали этой втулки.

Предпочтительно также, чтобы упомянутые диаметрально противоположные соединенные зоны располагались на одной линии вдоль некоторых осей (P1, P2), наклоненных на угол, составляющий примерно 45°, по отношению к поперечному направлению (X1, Х2) перемещения кольца.

Предлагаемое изобретение относится также к камере сгорания газотурбинного двигателя, содержащей, по меньшей мере, одно вышеуказанное направляющее устройство, предназначенное для использования в качестве направляющего элемента для запальной свечи или топливного инжектора, а также к газотурбинному двигателю, например турбореактивному или турбовинтовому двигателю самолета, содержащему вышеуказанную камеру сгорания.

Другие характеристики, детали и преимущества предлагаемого изобретения будут лучше поняты из описания и не являющихся ограничительными вариантов его осуществления, приводимого со ссылками на прилагаемые фигуры, на которых:

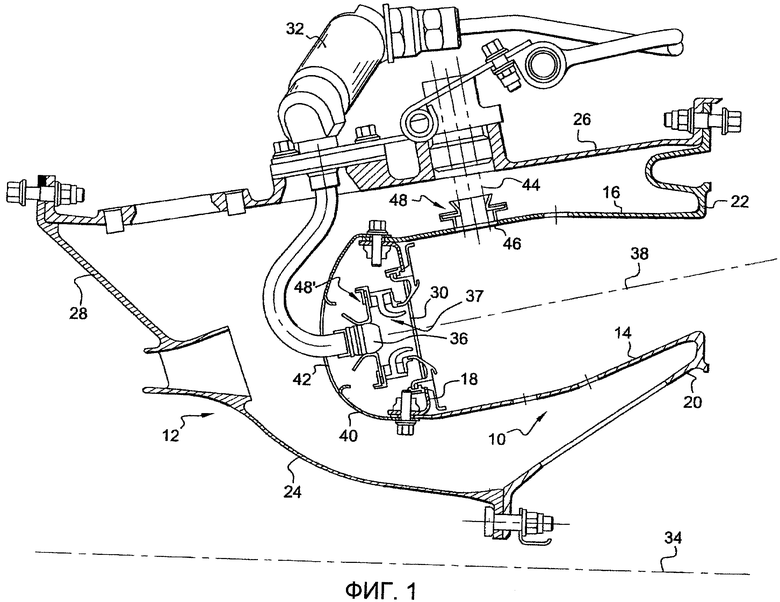

Фиг.1 представляет собой половинный схематический вид в осевом разрезе диффузора и камеры сгорания газотурбинного двигателя;

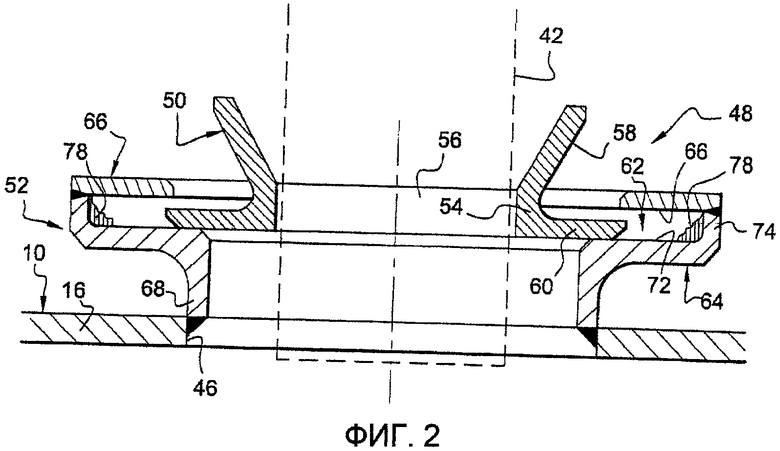

Фиг.2 представляет собой схематический вид направляющего устройства в соответствии с существующим уровнем техники;

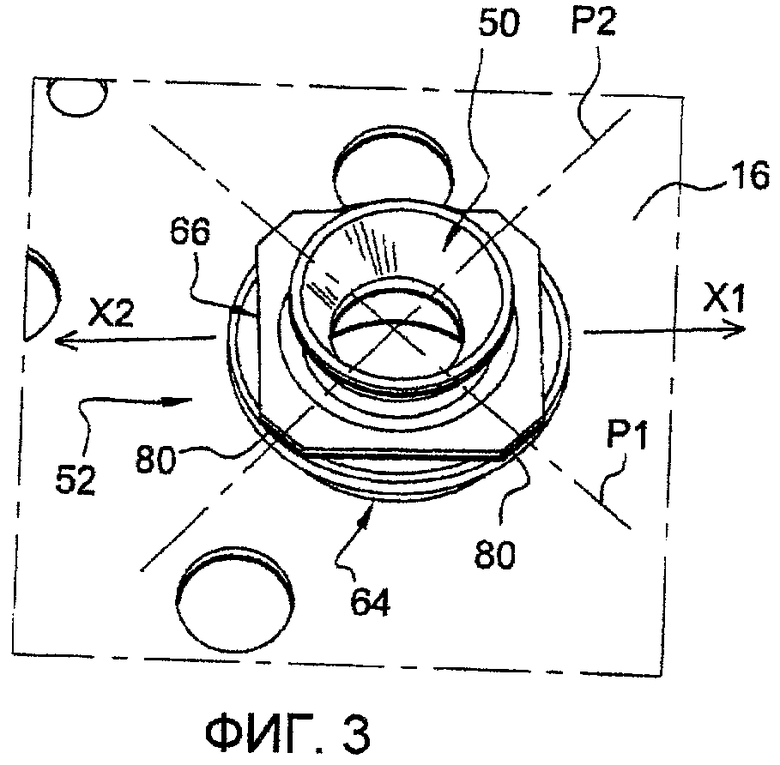

Фиг.3 представляет собой схематический вид в изометрии направляющего устройства в соответствии с предлагаемым изобретением;

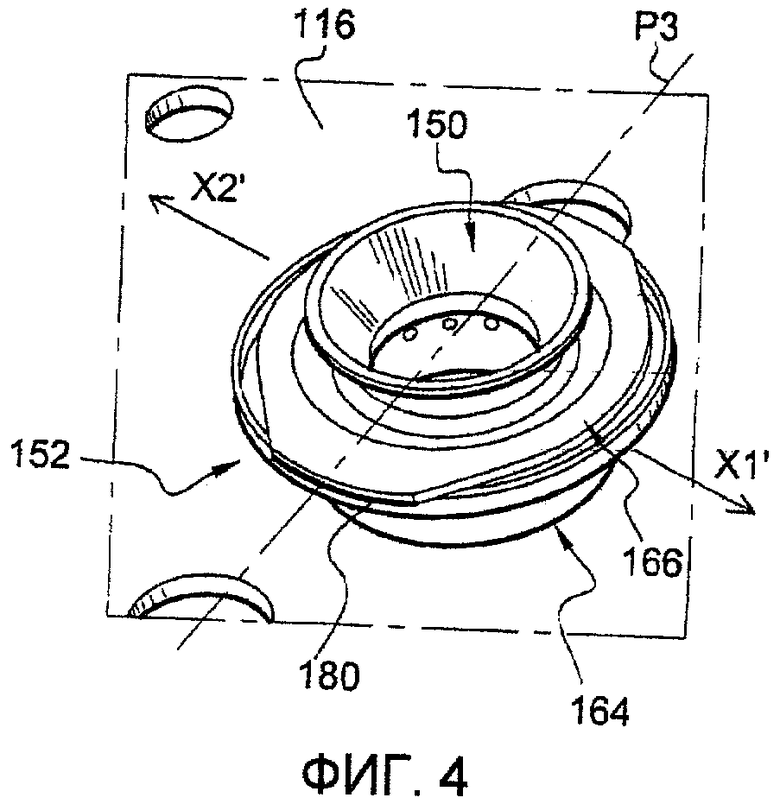

Фиг.4 представляет собой схематический вид в изометрии варианта реализации направляющего устройства в соответствии с предлагаемым изобретением.

Прежде всего будут использоваться ссылки на фиг.1, на которой схематически представлена кольцевая камера 10 сгорания, предназначенная для газотурбинного двигателя, такого, например, как турбореактивный двигатель самолета, размещенная на выходе кольцевого диффузора 12, который в свою очередь располагается на выходе компрессора (не показан).

Камера 10 сгорания содержит внутреннюю стенку 14, представляющую собой тело вращения, и наружную стенку 16, также представляющую собой тело вращения, причем эти стенки связаны спереди по потоку с кольцевой стенкой 18 донной части камеры сгорания и закреплены, в своей задней по потоку части, при помощи внутренних кольцевых фланцев 20 и наружных кольцевых фланцев 22 соответственно на внутренней конической поверхности 24 диффузора и на заднем по потоку конце наружного кожуха 26 камеры сгорания, причем передний по потоку конец этого кожуха 26 закрепляется на наружной конической оболочке 28 диффузора.

Стенка 18 донной части камеры сгорания содержит отверстия 30, предназначенные для установки систем 37 впрыскивания смеси воздуха с топливом в камеру 10 сгорания, причем воздух, поступающий из диффузора 12, и топливо подводятся в камеру сгорания при помощи топливных инжекторов 32. Топливные инжекторы 32 закреплены своими наружными в радиальном направлении концами на наружном кожухе 26 и равномерно распределены по окружности относительно оси 34 камеры сгорания, рассматриваемой как тело вращения. Каждый топливный инжектор 32 содержит на своем внутреннем в радиальном направлении конце рабочую головку 36 впрыскивания топлива, которая направляется в систему 37 впрыскивания и которая располагается на одной линии с осью 38 соответствующего отверстия 30, выполненного в стенке 18 камеры сгорания, причем эта ось 38 совпадает на чертежах с продольной осью поперечного сечения камеры сгорания.

Кольцевой кожух 40, искривленный в направлении против потока, закреплен на передних по потоку концах стенок 14, 16 и 18 камеры сгорания и содержит отверстия 42, предназначенные для прохождения воздуха и располагающиеся на одной линии с отверстиями 30, выполненными в стенке 18 донной части этой камеры сгорания.

Смесь воздуха с топливом, впрыскиваемая в камеру 10 сгорания, воспламеняется при помощи, по меньшей мере, одной запальной свечи 44, которая проходит в радиальном направлении снаружи от камеры сгорания. Запальная свеча 44 направляется своим внутренним в радиальном направлении концом в отверстие 46, выполненное в наружной стенке 16 камеры сгорания, и ее наружный в радиальном направлении конец закрепляется при помощи подходящих в данном случае средств на наружном кожухе 26 и соединяется со средствами электрического питания (не показаны), располагающимися снаружи по отношению к кожуху 26.

Направляющее устройство 48, предназначенное для внутреннего в радиальном направлении конца запальной свечи 44, закрепляется снаружи камеры 10 сгорания на ее наружной стенке 16 вокруг отверстия 46 для того, чтобы компенсировать относительные перемещения, возникающие между наружной стенкой 16 камеры сгорания и запальной свечой 44, установленной на кожухе 26, в процессе функционирования газотурбинного двигателя. Эти относительные перемещения происходят главным образом в продольном направлении, то есть в направлении, по существу параллельном оси 38 этой камеры 10 сгорания.

Направляющее устройство 48', предназначенное для рабочей головки 36 топливного инжектора, также располагается на каждой системе впрыскивания 37, установленной в отверстии 30, выполненном в стенке 18 камеры сгорания, для компенсации относительных перемещений, возникающих между камерой сгорания и топливным инжектором, которые происходят главным образом в радиальном направлении по отношению к оси 38.

Направляющее устройство 48 (48'), которое более детально показано на фиг.2, содержит кольцо 50, сквозь которое в осевом направлении проходит запальная свеча 44 (или рабочая головка 36 топливного инжектора), установленное внутри одного коаксиального конца втулки 52, причем другой конец этой втулки закреплен при помощи паяного соединения, сварного соединения или аналогичных способов крепления на наружной стенке 16 камеры сгорания вокруг отверстия 46, предназначенного для прохождения запальной свечи (или закреплено на системе 37 впрыскивания, установленной на стенке 18 камеры сгорания).

Кольцо 50 содержит цилиндрическую часть 54, внутренняя поверхность 56 которой охватывает, с некоторым небольшим зазором, запальную свечу 44 (или рабочую головку 36 топливного инжектора). Эта цилиндрическая часть 54 связана одним своим концом с расширяющейся в направлении наружу конической частью 58, которая служит направляющим элементом для запальной свечи (или для упомянутой рабочей головки) в процессе ее монтажа в данное направляющее устройство, и содержит на другом своем конце кольцевой выступ 60, который проходит в радиальном направлении наружу по отношению к оси кольца 50 и который вставляется во внутреннюю кольцевую направляющую канавку 62, выполненную во втулке 52.

Втулка 52 содержит две коаксиальные кольцевые детали 64, 66, которые прикреплены друг к другу при помощи паяного или сварного соединения и которые формируют между собой направляющую кольцевую канавку 62, предназначенную для размещения в ней наружного выступа 60 кольца 50. В представленном варианте осуществления втулка 52 содержит первую кольцевую деталь 64, имеющую поперечное сечение по существу S-образной или Z-образной формы, и вторую плоскую кольцевую деталь 66, представляющую собой шайбу.

Упомянутая первая деталь 64 содержит цилиндрическую стенку 68, которая прикреплена при помощи сварного или паяного соединения одним своим концом к стенке 16 (или к системе 37 впрыскивания) и которая связана другим своим концом с радиальной стенкой 70, формирующей внутреннюю кольцевую поверхность 72 направляющей канавки 62. Радиальная стенка 70 детали 64 присоединена своей наружной периферийной частью к цилиндрическому выступу 74, проходящему со стороны, противоположной цилиндрической стенке 68, на который наложена и прикреплена при помощи сварного или паяного соединения периферийная часть шайбы 66 втулки. Эта шайба 66 проходит по существу в радиальном направлении по отношению к оси втулки и формирует другую внутреннюю кольцевую поверхность 76 упомянутой направляющей канавки, причем эта поверхность 76 располагается параллельно по отношению к поверхности 72, определяемой упомянутой первой деталью 64 втулки. Кольцевые поверхности 72, 76 позволяют соответствующим образом направлять наружный выступ 60 кольца в радиальной плоскости или в поперечной плоскости по отношению к оси втулки.

Наружный диаметр кольцевого выступа 60 кольца 50 имеет величину, несколько меньшую, чем внутренний диаметр цилиндрического выступа 74 втулки 52, и наружный диаметр цилиндрической части 54 этого кольца имеет величину, несколько меньшую, чем внутренний диаметр шайбы 66, для того, чтобы обеспечить возможность перемещений выступа 60 кольца в направляющей канавке 62 в поперечной плоскости. Кроме того, размер в осевом направлении или толщина наружного выступа 60 кольца имеет величину, несколько меньшую, чем размер в осевом направлении направляющей канавки 62 втулки, для того, чтобы обеспечить возможность угловых смещений между осями кольца 50 и втулки 52.

Однако в процессе выполнения операции присоединения при помощи сварки или пайки наружной периферийной части шайбы 66 к цилиндрическому выступу 74 расплавленный материал 78 может проникать во внутреннюю полость направляющей канавки 62 втулки и локально закупоривает эту канавку на, по меньшей мере, части ее периметра, что приводит к уменьшению амплитуды отклонения кольца 50 в поперечном направлении в этой канавке.

Предлагаемое изобретение позволяет устранить эту проблему в результате присоединения шайбы 66 к детали 64 втулки при помощи сварных или паяных швов, располагающихся в окружных зонах, которые отстоят одна от другой и которые удалены от преимущественного направления перемещения выступа кольца в процессе функционирования камеры сгорания.

В варианте, схематически представленном на фиг.3, шайба 66 закреплена на детали 64 при помощи четырех зон 80 сварного или паяного соединения, равномерно распределенных относительно оси втулки. При этом каждая из этих зон 80 сварного соединения может быть сформирована одной или несколькими точками сварки или сварным швом, проходящим на относительно небольшом угловом протяжении относительно оси втулки (например, на угловом протяжении, имеющем величину порядка 20°).

Зоны 80 сварного соединения являются попарно противоположными по отношению к оси втулки. При этом две диаметрально противоположные зоны 80 сварного соединения располагаются на одной линии вдоль оси Р1 (или Р2), перпендикулярной по отношению к оси втулки. В соответствии с предлагаемым изобретением упомянутые оси Р1 и Р2 смещены относительно друг друга в представленном варианте осуществления на угол примерно 45° в направлении по часовой стрелке и в направлении против часовой стрелки по отношению к преимущественному направлению X1, Х2 перемещения упомянутого кольца.

В случае направляющего устройства 48, предназначенного для установки запальной свечи 44, преимущественное направление относительного перемещения кольца представляет собой продольное направление вдоль оси 38, причем перемещения этого кольца осуществляются в этом направлении либо в сторону против потока (X1), либо в сторону по потоку (Х2).

В случае направляющего устройства 48', предназначенного для размещения рабочей головки 36 топливного инжектора, преимущественное направление направляемого перемещения кольца представляет собой радиальное направление по отношению к оси 38, причем перемещения этого кольца осуществляются в этом направлении либо наружу (в направлении X1), либо внутрь (в направлении Х2).

В одном из вариантов осуществления форма шайбы 66 была оптимизирована таким образом, чтобы уменьшить ее массу. В данном случае шайба 66 имеет наружный контур по существу квадратной формы, причем вершины этой квадратной формы наложены и присоединены при помощи сварки на уровне зон 80 к цилиндрическому выступу 74 детали 64 втулки. Ребра наружного квадратного контура шайбы 66 не опираются на этот цилиндрический выступ 74 и удалены от этого выступа в радиальном направлении внутрь с возможностью формирования пространств, предназначенных для прохождения воздуха вентиляции между шайбой 66 и цилиндрическим выступом 74 детали 64.

В варианте осуществления, схематически представленном на фиг.4, шайба 166 закреплена на наружном выступе 174 при помощи диаметрально противоположных зон 180 сварного или паяного соединения, каждая из которых проходит на некотором угловом протяжении, имеющем величину порядка 40°. В соответствии с предлагаемым изобретением эти зоны 180 сварного соединения смещены по отношению к преимущественному направлению X1, Х2 перемещения кольца. Это направление X1, Х2 может представлять собой продольное направление в случае обеспечения направляющего воздействия на запальную свечу 44 или радиальное направление в случае обеспечения направляющего воздействия на рабочую головку 36 топливного инжектора.

В одном из вариантов зоны 180 сварного соединения располагаются на одной линии вдоль оси Р3, которая располагается по существу перпендикулярно по отношению к этому преимущественному направлению X1, Х2.

В данном случае шайба 166 имеет овальную или удлиненную форму, вершины которой, соответствующие ее концам, имеющим наименьший радиус кривизны, присоединены при помощи пайки или сварки к цилиндрическому выступу 174 детали 164. Боковые части шайбы 166, соответствующие ее концам, имеющим наибольший радиус кривизны, разведены и располагаются в радиальном направлении с отступлением в направлении внутрь цилиндрического выступа 174 втулки с возможностью формирования пространств, предназначенных для прохождения воздуха между шайбой 166 и цилиндрическим выступом 174.

Кольцо 50, 150, деталь 64, 164 и шайба 66, 166 предлагаемого направляющего устройства изготавливаются, например, из металлического сплава на основе кобальта.

Направляющее устройство для элемента, располагающегося в отверстии стенки камеры сгорания газотурбинного двигателя, содержит соосные кольцо и втулку, установленные одно внутри другой. Кольцо предназначено для прохождения сквозь него в осевом направлении упомянутого элемента и содержит кольцевой выступ, направляемый в поперечном направлении в кольцевой канавке втулки, закрепленной на кромке отверстия стенки камеры сгорания. Втулка содержит две коаксиальные кольцевые детали, прикрепленные друг к другу и формирующие между собой направляющую кольцевую канавку, предназначенную для выступа кольца. Кольцо направляющего устройства выполнено с возможностью перемещения в поперечном направлении. Одна из двух деталей втулки представляет собой шайбу, имеющую наружную периферическую кромку, имеющую зоны, соединенные с другой деталью втулки и зоны, не соединенные с другой деталью втулки. Несоединенные зоны расположены на одной линии вдоль оси, параллельной направлению перемещения кольца, а соединенные зоны равномерно распределены относительно оси втулки. Другая деталь втулки содержит непрерывный цилиндрический выступ вокруг внешнего выступа кольца, причем несоединенные зоны периферийной кромки не опираются на указанный выступ. Другое изобретение группы относится к камере сгорания газотурбинного двигателя, содержащей запальную свечу или топливный инжектор, установленные в указанном выше направляющем устройстве. Еще одно изобретение относится к газотурбинному двигателю, содержащему указанную выше камеру сгорания. Изобретения позволяют упростить сборку направляющего устройства, а также уменьшить его габариты. 3 н. и 6 з.п. ф-лы, 4 ил.

1. Направляющее устройство для элемента, располагающегося в отверстии стенки камеры сгорания газотурбинного двигателя, содержащее по существу соосные кольцо и втулку, установленные одно внутри другой, причем кольцо предназначено для прохождения сквозь него в осевом направлении упомянутого элемента и содержит наружный кольцевой выступ, направляемый в поперечном направлении во внутренней направляющей кольцевой канавке втулки, предназначенной для закрепления на кромке отверстия, выполненного в стенке камеры сгорания, причем втулка содержит две коаксиальные кольцевые детали, прикрепленные друг к другу при помощи паяного или сварного соединения и формирующие между собой направляющую кольцевую канавку, предназначенную для выступа кольца, причем указанное кольцо направляющего устройства выполнено с возможностью перемещения, по меньшей мере, в одном поперечном направлении (X1, Х2), причем одна из двух деталей втулки представляет собой шайбу, имеющую наружную периферическую кромку, имеющую, по меньшей мере, две зоны, соединенные с другой деталью втулки при помощи паяного или сварного соединения, и, по меньшей мере, две зоны, не соединенные с другой деталью втулки, причем указанные, по меньшей мере, две несоединенные зоны расположены на одной линии вдоль оси, параллельной, по меньшей мере, указанному одному поперечному направлению (X1, Х2) перемещения кольца, указанные, по меньшей мере, две соединенные зоны равномерно распределены относительно оси втулки, а другая деталь втулки содержит непрерывный цилиндрический выступ, выступающий вокруг внешнего кольцевого выступа кольца, причем указанные, по меньшей мере, две несоединенные зоны периферийной кромки не опираются на указанный цилиндрический выступ и располагаются в стороне указанного цилиндрического выступа в направлении радиально внутрь, так что остается пространство для прохождения и направления вентиляционных потоков воздуха между шайбой и цилиндрическим выступом.

2. Устройство по п.1, в котором, по меньшей мере, две соединенные зоны располагаются диаметрально противоположно по отношению к оси втулки.

3. Устройство по п.2, в котором одна из деталей втулки представляет собой шайбу, наружный контур которой имеет по существу овальную или вытянутую форму, причем эта шайба содержит противоположные концевые части, имеющие наименьший радиус кривизны, которые прикрепляются при помощи паяного или сварного соединения к другой детали втулки.

4. Устройство по п.2, в котором, по меньшей мере, две соединенные зоны располагаются на одной линии вдоль некоторой оси, по существу перпендикулярной по отношению к поперечному направлению (X1, Х2) перемещения кольца.

5. Устройство по п.1, в котором указанные соединенные зоны выполнены в количестве четырех и располагаются попарно диаметрально противоположно по отношению к оси втулки.

6. Устройство по п.5, в котором одна из двух деталей втулки представляет собой шайбу, наружный контур которой имеет по существу квадратную форму, причем эта шайба содержит концевые части, соответствующие вершинам квадрата, которые прикрепляются при помощи паяного или сварного соединения к другой детали этой втулки.

7. Устройство по п.5, в котором упомянутые диаметрально противоположные соединенные зоны располагаются на одной линии вдоль некоторых осей (P1, P2), наклоненных на угол, составляющий примерно 45°, по отношению к поперечному направлению (X1, Х2) перемещения кольца.

8. Камера сгорания газотурбинного двигателя, содержащая, по меньшей мере, одно направляющее устройство в соответствии с п.1, предназначенное для использования в качестве направляющего элемента для запальной свечи или топливного инжектора.

9. Газотурбинный двигатель, например турбореактивный или турбовинтовой двигатель самолета, содержащий камеру сгорания в соответствии с п.8.

| US 5117624 A, 02.06.1992 | |||

| Формующее устройство бумагоделательной машины | 1986 |

|

SU1342954A1 |

| Конструкция и проектирование авиационных газотурбинных двигателей./Под ред | |||

| Д.В.Хронина | |||

| - М.: Машиностроение, 1989, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 4216651 A, 12.08.1980 | |||

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2160416C2 |

Авторы

Даты

2013-08-20—Публикация

2008-12-12—Подача