Изобретение относится к области автоматизации производственных процессов в машиностроении и предназначено для автоматизации технологических процессов, связанных с контролем и регулированием жидких сред.

Известно устройство, содержащее датчик уровня жидкости, триггер, конденсатор тактовый генератор, первый и второй ключи напряжения (см Калашник В. Автоматическая водокачка, журнал "Радио", 1991, №6, стр.32, 33)

Однако такое устройство обладает ограниченными функциональными возможностями, так как:

1) его конструкция обеспечивает работу только в режиме наполнения и опорожнения резервуара с контролируемой жидкостью и не позволяет работу этого устройства в режиме контроля и поддержания уровня контролируемой жидкости на заданной фиксированной его высоте, например, в гальваническом производстве в технологических ваннах для траления печатных плат, в ваннах для нанесения покрытий на металлические детали или в медицинских специализированных отделениях в ваннах с лечебными физиорастворами, где недопустимо падение уровней контролируемых жидкостей от требуемых отметок;

2) не обеспечивает горизонтальный способ монтажа на объекте эксплуатации, так как конструкция устройства обеспечивает только вертикальный способ его монтажа на объекте эксплуатации;

3) не позволяет производить программирование его функциональных возможностей;

4) позволяет работу только на один вид нагрузки в виде электромагнитного реле и не позволяет его работу на две обмотки управления электромагнитных пускателей;

5) не обладает функциональными возможностями контроля жидкостей со взволнованными их поверхностями, например на подвижных объектах, или на стационарных технологических производственных установках, в которых в соответствии с технологическим процессом производится перемешивание жидкости.

Кроме того, такое устройство обладает другими существенными недостатками, так как требует сравнительно большого пространства монтажной зоны на объекте эксплуатации в связи с тем, что его датчик уровня жидкости занимает сравнительно большую часть полезного рабочего пространства в резервуаре с контролируемой жидкостью и увеличивает трудоемкость технического обслуживания резервуара, причем занимаемое им пространство увеличивается по мере увеличения высоты резервуара, так как увеличивается длина сигнального электрода датчика.

Вместе с тем схема устройства требует большого количества настроек при его эксплуатации, так как:

- напряжение на входах пороговых элементов зависит от размеров резервуара с контролируемой жидкостью, что требует на каждом резервуаре с новыми габаритными размерами проводить настройку устройства в условиях эксплуатации;

- датчик контроля уровня жидкости в таком устройстве включен в мост переменного тока, который требует периодически балансировки элементами регулировки в условиях эксплуатации.

Наряду с этим конструкция и электрическая схема такого устройства обеспечивает контроль жидких сред только в резервуарах, стенки которого выполнены из токопроводящего материала. В случае выполнения его стенок из диэлектрического материала необходимо для обеспечения контроля жидкости на объекте эксплуатации производить доработки его конструкции и схемы для введения второго электрода датчика контроля уровня жидкости. Такие недостатки, в свою очередь, существенно ухудшают эксплуатационные характеристики устройства.

Наиболее близким по технической сущности к предлагаемому решению является устройство, включающее первый и второй датчики уровня жидкости, триггер, дифференциатор, выход которого является первым выводом программирования, блок установки в исходное состояние, выход которого соединен с S-входом триггера, прямой выход которого является вторым выходом устройства, второй вывод программирования, первый блок индикации, второй блок индикации, вход которого подключен к прямому выходу триггера (см. RU 2379634, МПК G01F 23/18 (2006.01), G05D 9/12 (2006.01), опубл. 20.01.2010, бюл. №2).

Однако такое устройство обладает ограниченными функциональными возможностями, так как позволяет контролировать только токопроводящие жидкости, т.е. позволяет контролировать ограниченную номенклатуру жидкостей по причине отсутствия возможности, например, производить контроль и регулирование уровня не токопроводящих жидкостей, таких как ацетон, бензин, машинные и трансформаторные масла и др.

Вместе с тем алгоритм работы схемы такого устройства не обеспечивает режимы контроля уровня жидкостей со взволнованными их поверхностями, например, на подвижных объектах или на технологических производственных установках, в которых в соответствии с технологическим процессом производится перемешивание жидкости, что также сужает его функциональные возможности.

Кроме того, такое устройство обладает сравнительно низкими показателями экономичности при эксплуатации, особенно на автоматизируемых объектах с высокой степенью энергоемкости, где имеют место броски напряжения в мощных электрических цепях питания технологического оборудования. Это приводит к существенным перенапряжениям вследствие превышения предельно допустимых значений рабочего напряжения и наводок в низковольтных цепях питания устройств электронной автоматики, к которым относятся и устройство контроля и регулирования уровня жидких сред. Так как такое устройство работает при контакте с контролируемыми жидкостями и в условиях сравнительно высоких температур, то к нему всегда предъявляются высокие требования в части выполнения степени защиты корпусных оболочек, в которые помещаются электрические схемы устройств электронной автоматики. Кроме того, предъявляются также к таким устройствам сравнительно высокие требования и в части электрической прочности, так как цепи низковольтного электропитания таких устройств прокладываются рядом с более высоковольтными силовыми электрическими цепями. Для обеспечения надежной работы в условиях повышенной влажности и при повышенных требованиях в части электрической прочности электрические схемы таких устройств герметизируют в корпусе заливочными компаундами, что делает такие устройства неремонтопригодными. Так как наиболее близкий аналог устройства конструктивно выполнен в виде двух функциональных узлов, контактирующих с контролируемыми жидкостями, он в силу описанных выше причин конструктивно выполнен неремонтопригодным. В случае выхода устройства из строя в результате аварийных бросков напряжения в цепях его электропитания, оно ремонту не подлежит и заменяется на новое исправное устройство. Причем выход в таком случае одного радиокомпонента в выходном каскаде одного или обоих функциональных узлов устройства приводит к пятидесяти- или стопроцентному браку устройства, что делает устройство низко экономичным в условиях эксплуатации. На стадии производства выполнить технологически такое устройство пригодным для ремонта в условиях эксплуатации, и тем самым повысить его показатели экономичности при эксплуатации, его конструкция и жесткие условия эксплуатации не позволяют.

Решаемая задача изобретением - расширение функциональных возможностей устройства путем увеличения номенклатуры контролируемых жидких сред и режимов работы устройства, а также повышение его экономичности при эксплуатации.

Решаемая задача достигается тем, что:

в многофункциональное устройство контроля и регулирования уровня жидкости по варианту 1 его исполнения, содержащее первый и второй датчики уровня жидкости, триггер, первый вывод программирования, дифференциатор, выход которого соединен с первым выводом программирования, второй вывод программирования, блок установки в исходное состояние, выход которого соединен с S-входом триггера, прямой выход которого является вторым выходом устройства, первый блок индикации, второй блок индикации, вход которого подключен к прямому выходу триггера, в него введены первый и второй узлы разъемного соединения, являющиеся элементами программирования функциональных возможностей устройства, третий и четвертый выводы программирования, конденсатор, одновибратор, вход которого соединен со вторым выводом конденсатора, а точка соединения его входа и второго вывода конденсатора подключена к второму выводу программирования, первый и второй ключи напряжения, первые выводы которых соединены соответственно с K-входом и J-входом триггера, вторые выводы - с общей "землей" устройства, входы управления - с выходом одновибратора, тактовый генератор, выход которого подключен к C-входу триггера, инверсный выход которого является первым выходом устройства, причем вход первого блока индикации соединен с инверсным выходом триггера, а точка соединения K-входа триггера и первого вывода первого ключа напряжения - с третьим выводом программирования, при этом датчики уровня жидкости выполнены оптическими, а устройство конструктивно выполнено в виде трех функциональных узлов, первый функциональный узел из которых включает в себя первый датчик уровня жидкости с гибким соединительным кабелем и вилкой первого узла разъемного соединения, второй функциональный узел - второй датчик уровня жидкости с гибким соединительным кабелем и вилкой второго узла разъемного соединения, третий функциональный узел, являющийся блоком управления устройства, конструктивно выполненным ремонтопригодным, - остальную часть схемы устройства, причем первый и второй функциональные узлы подключены с помощью гибких кабелей к третьему функциональному узлу соответственно через первый и второй узлы разъемного соединения, при этом первый выход второго датчика уровня жидкости подключен через второй узел разъемного соединения к первому выводу конденсатора, второй выход второго датчика уровня жидкости через второй узел разъемного соединения - к J-входу триггера, второй выход первого датчика уровня жидкости через первый узел разъемного соединения - к входу дифференциатора первый выход первого датчика уровня жидкости через первый узел разъемного соединения - к четвертому выводу программирования при замыкании которого с третьим выводом программирования и соединении между собой первого и второго выводов программирования, устройство трансформируется в систему контроля и регулирования уровня жидкости с взволнованной ее поверхностью, обеспечивающую режим наполнения и опорожнения резервуара жидкостью и режим поддержания в резервуаре уровня жидкости на его фиксированной высоте, а при замыкании между собой третьего и четвертого выводов программирования и при разомкнутых первом и втором выводах программирования, устройство трансформируется в систему контроля и регулирования уровня жидкости со спокойной ее поверхностью, обеспечивающую режим наполнения и опорожнения резервуара жидкостью и режим контроля и поддержания в резервуаре уровня жидкости на его фиксированной высоте, в случае отключения третьего функционального узла от первого и второго функциональных узлов с помощью узлов разъемного соединения, устройство без использования его третьего функционального узла трансформируется в комплект двух сигнализаторов контроля верхнего и нижнего уровней жидкости, которыми являются соответственно первый и второй функциональные узлы устройства, обеспечивающий работу устройства в режиме сигнализаторов уровня жидкости;

в многофункциональном устройстве по варианту 2 его исполнения, выполненном по варианту 1, первый и второй датчики уровня жидкости выполнены емкостными.

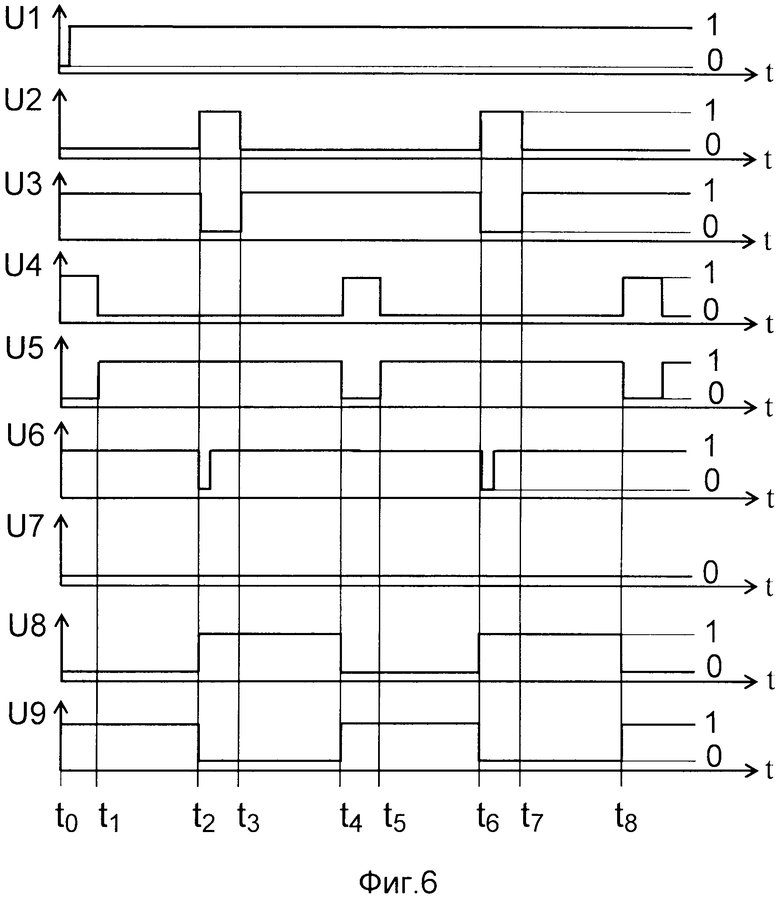

На фиг.1 представлена функциональная схема устройства;

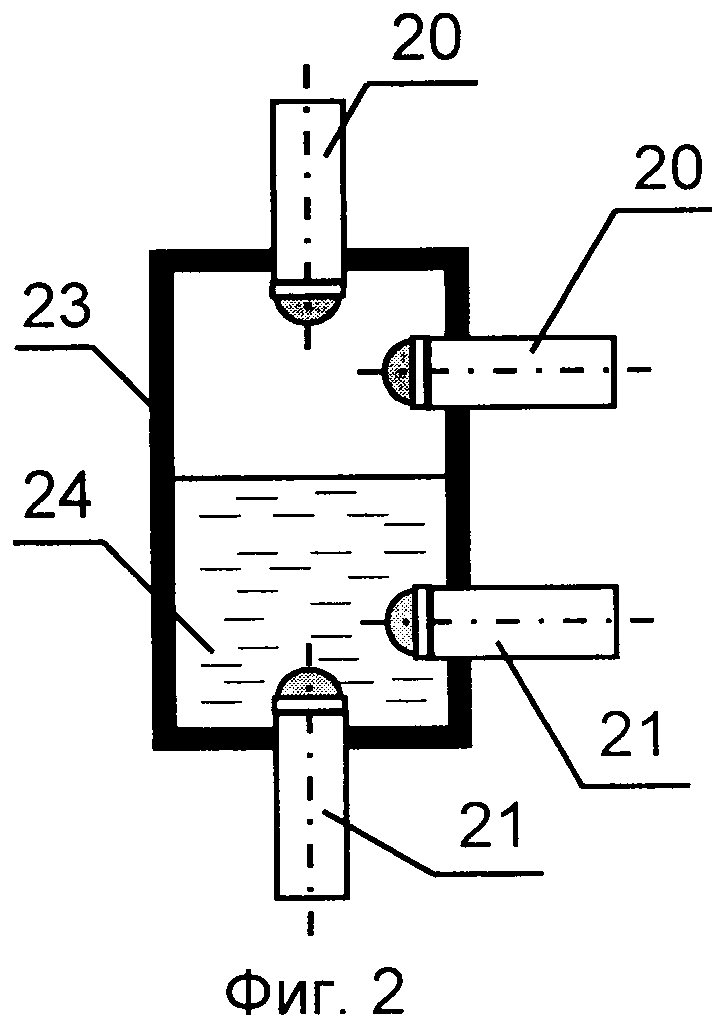

на фиг.2 - вертикальный и горизонтальный способы монтажа первого и второго функциональных узлов устройства в режиме наполнения и опорожнения резервуара жидкостью;

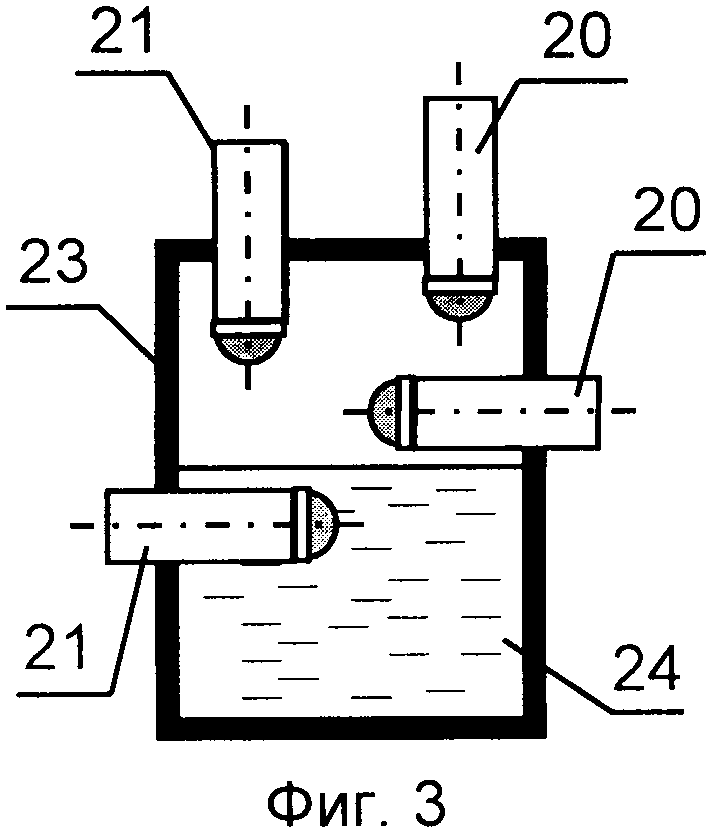

на фиг.3 - вертикальный и горизонтальный способы монтажа первого и второго функциональных узлов устройства в режиме поддержания в резервуаре уровня жидкости на его фиксированной высоте при неограниченном пространстве монтажной зоны;

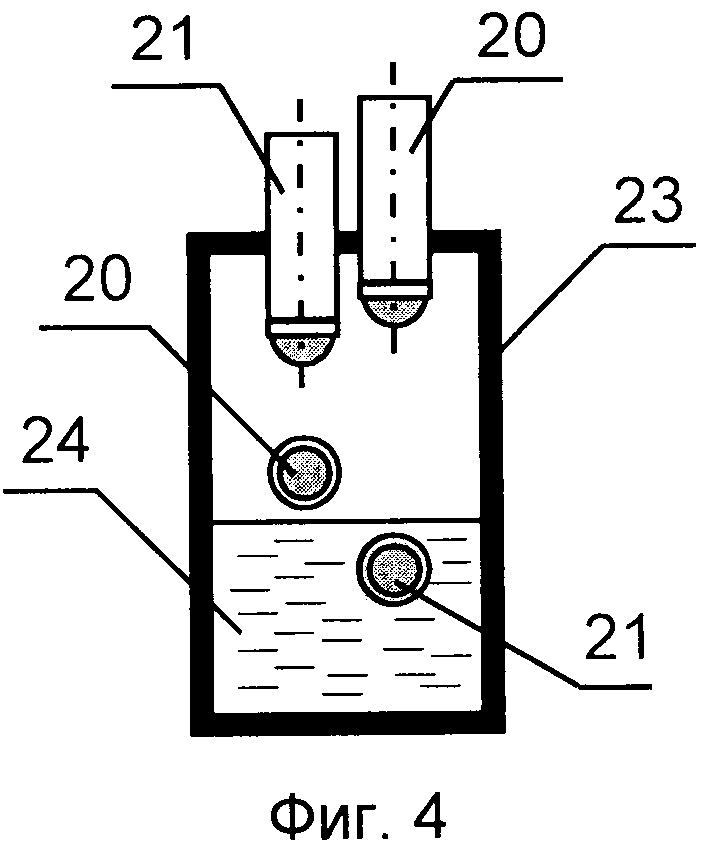

на фиг.4 - вертикальный и горизонтальный способы монтажа первого и второго функциональных узлов устройства в режиме поддержания в резервуаре уровня жидкости на его фиксированной высоте при ограниченном пространстве монтажной зоны;

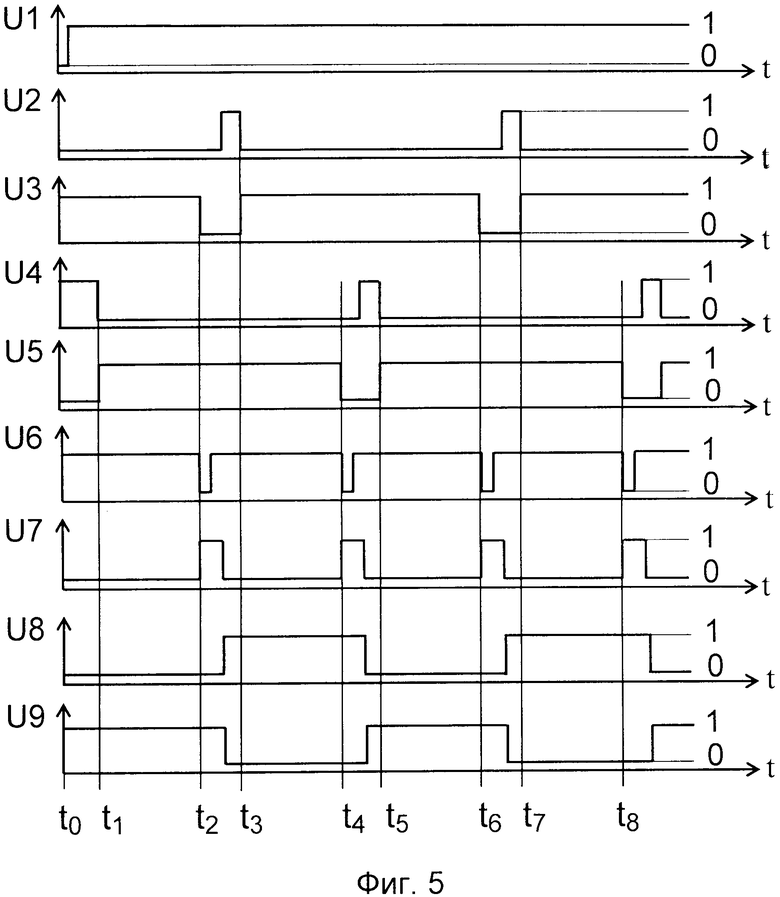

на фиг.5 - диаграммы напряжений, поясняющие работу устройства при контроле и регулировании уровня жидкости со взволнованной ее поверхностью;

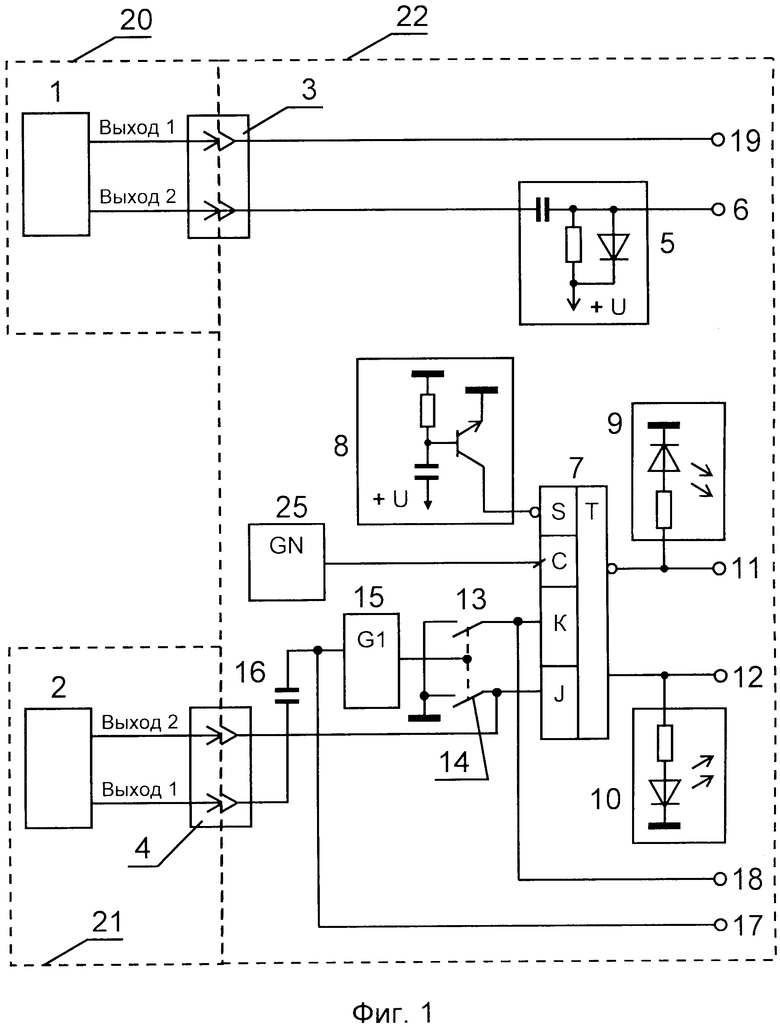

на фиг.6 - диаграммы напряжений, поясняющие работу устройства при контроле и регулировании уровня жидкости со спокойной ее поверхностью.

Устройство содержит первый и второй датчики 1, 2 уровня жидкости, первый и второй узлы 3, 4 разъемного соединения, дифференциатор 5, вход которого подключен через первый узел 3 разъемного соединения к второму выходу первого датчика 1 уровня жидкости, клемму 6, соединенную с выходом дифференциатора 5 и являющуюся первым выводом программирования, JK-триггер 7, блок 8 установки в исходное состояние схемы устройства, выход которого соединен с S-входом JK-триггера 7, первый и второй блоки 9, 10 индикации, входы которых соединены соответственно с инверсным и прямым выходами JK-триггера 7, первую и вторую выходные клеммы 11 и 12 устройства, подключенные соответственно к инверсному и прямому выходам JK-триггера 7 и являющиеся соответственно первым и вторым выходами устройства, первый и второй ключи напряжения 13, 14, первые выводы которых соединены соответственно с K-входом и J-входом JK-триггера 7, вторые выводы - с общей "землей" устройства, одновибратор 15, выход которого подключен к выводам управления ключей 13, 14, конденсатор 16, первый вывод которого подключен через второй узел 4 разъемного соединения к первому выходу второго датчика 2 уровня жидкости, клемму 17, подключенную к точке соединения входа одновибратора 15 и второго вывода конденсатора 16 и являющуюся вторым выводом программирования, клемму 18, подключенную к точке соединения K-входа JK-триггера 7 и первого вывода первого ключа 13 напряжения и являющуюся третьим выводом программирования, клемму 19, соединенную через первый узел 3 разъемного соединения с первым выходом первого датчика 1 уровня жидкости и являющуюся четвертым выводом программирования, генератор тактовых импульсов 25, выход которого соединен с С-входом триггера 7. При этом второй выход второго датчика 2 уровня жидкости подключен через второй узел 4 разъемного соединения к J-входу JK-триггера 7.

Конструктивно устройство выполнено в виде трех функциональных узлов 20, 21 и 22 (см. фиг.1). Первый узел 20 включает в себя первый датчик 1 уровня жидкости, гибкий кабель (на фиг.1 он не показан), монтаж одного конца которого произведен со стороны свободного торца корпуса узла 20, и вилку первого узла 3 разъемного соединения, монтаж которой произведен на другом конце гибкого кабеля. Второй узел 21 включает второй датчик 2 уровня жидкости, гибкий кабель (на фиг.1 он не показан), монтаж одного конца которого произведен со стороны свободного торца корпуса узла 21, и вилку второго узла 4 разъемного соединения, монтаж которой произведен на другом конце гибкого кабеля В третий узел 22 входит вся остальная часть схемы устройства, не вошедшая в состав первого и второго функциональных узлов 20, 21. Первый и второй узлы 20, 21 выполняют в устройстве функции сигнализаторов соответственно верхнего и нижнего уровней жидкости.

Третий узел 22 является блоком управления устройства Для соединения первого и второго функциональных узлов 20, 21 с третьим функциональным узлом 22 они снабжены гибкими кабелями (на фиг.1 они не показаны), в которые помещены выводы питания, общей "земли", первого и второго выходов функциональных узлов 20, 21. Функциональные узлы 20, 21 подключены к третьему функциональному узлу 22 через первый и второй узлы 3, 4 разъемного соединения, каждый из которых состоит, например, из вилки и розетки. Розетки установлены на третьем функциональном узле 22, а вилки смонтированы на свободных концах гибких кабелей функциональных узлов 20, 21. Выводы программирования предназначены для программирования функциональных возможностей устройства. Узлы 3 и 4 разъемного соединения являются элементами программирования функциональных возможностей устройства.

Когда клеммы 6 и 17, являющиеся соответственно первым и вторым выводами программирования устройства, замкнуты между собой, а клемма 18, являющаяся третьим выводом программирования устройства подключена к клемме 19, являющейся его четвертым выводом программирования, устройство трансформируется в систему контроля и регулирования уровня жидкости со взволнованной ее поверхностью, обеспечивающую режим наполнения и опорожнения резервуара жидкостью и режим поддержания в резервуаре уровня жидкости на его фиксированной высоте.

В случае размыкания клемм 6 и 17 и соединения клеммы 18 с клеммой 19 устройство трансформируется в систему контроля и регулирования уровня жидкости со спокойной ее поверхностью, обеспечивающую режим наполнения и опорожнения резервуара жидкостью и режим поддержания в резервуаре уровня жидкости на его фиксированной высоте.

При отключении третьего функционального узла 22 от первого и второго функциональных узлов 20, 21 с помощью узлов 3, 4 разъемного соединения, устройство трансформируется в комплект двух сигнализаторов контроля уровней жидкости, один из которых является сигнализатором верхнего уровня жидкости в виде функционального узла 20 устройства, второй - сигнализатором нижнего уровня жидкости в виде функционального узла 21 устройства. При работе устройства в режиме сигнализаторов верхнего и нижнего уровня жидкости третий функциональный узел 22 в составе устройства не используется.

Таким образом, программирование функциональных возможностей устройства осуществляется простыми способами: путем замыкания или размыкания клемм 6 и 17 и подключения клеммы 18 к клемме 19 или отключения ее от клеммы 19 при электромонтаже на объекте эксплуатации, а также путем отключения третьего функционального узла 22 от первого и второго функциональных узлов 20, 21 с помощью узлов разъемного соединения 3, 4. Причем наличие возможности программирования функциональных возможностей устройства такими способами позволяет расширить эти возможности.

На фиг.1 схема устройства изображена в таком состоянии, когда выводы программирования 6, 17, 18, 19 находятся в отключенном состоянии, при котором ни одна из его функциональных возможностей не запрограммирована.

Каждый датчик 1, 2 устройства по варианту 1 его исполнения выполнен, например, на основе оптического твердотельного датчика уровня жидкости фирмы Honeywell, США (см. журнал "Электронные компоненты" №11, 2005, с.105, рис 16; сайт официального дистрибьютора компании "Компэл" www.compel.ru, сайт фирмы "Honeyweil" www.noneywell com/sensing/products), выход которого является вторым выходом датчика 1 (2), и инвертора, вход которого соединен с выходом оптического твердотельного датчика, а его выход является первым выходом датчика 1(2).

Оптический твердотельный датчик уровня жидкости фирмы Honeywell выполнен по схеме, включающей стабилизатор напряжения, излучатель на основе светодиода инфракрасного излучения, который через ограничительный резистор подключен к стабилизатору напряжения, фотоприемник на основе фототранзистора, согласованный по спектру излучения с излучателем и подключенный через ограничительный резистор к шине источника питания, пороговый элемент на основе триггера Шмитта, вход которого соединен с выходом фотоприемника, а его выход является выходом оптического твердотельного датчика уровня жидкости. Излучатель и фотоприемник оптического твердотельного датчика уровня жидкости расположены внутри прозрачного полимерного колпака полусферической формы, который служит оптическим окном, выполняющим также одновременно функцию оптического окна датчика 1 (2) предложенного устройства.

Если в исходном состоянии, при котором оптическое окно твердотельного датчика уровня жидкости не омывается контролируемой жидкостью, то инфракрасное излучение излучателя полностью отражается от полусферической границы полимер-воздух оптического окна и попадает на фотоприемник твердотельного датчика. При достижении заданного порогового уровня освещенности фототранзистор открывается, и на его выходе устанавливается напряжение с уровнем логического "0". Под действием этого уровня напряжения происходит переключение порогового элемента твердотельного датчика уровня жидкости, и на его выходе устанавливается напряжение с уровнем логической "1", соответствующее исходному состоянию твердотельного датчика уровня жидкости.

В случае смывания контролируемой жидкостью оптического окна твердотельного датчика уровня жидкости происходит изменение коэффициента преломления на полусферической границе полимер - контролируемая жидкость, что влечет изменение угла отражения инфракрасного излучения излучателя в апертуре фотоприемника. Это приводит к тому, что инфракрасное излучение на фотоприемник не попадает. В результате фототранзистор закрывается, а пороговый элемент переключается в другое устойчивое состояние, при котором на его выходе и, следовательно, на выходе твердотельного датчика уровня жидкости, устанавливается напряжение с уровнем логического "0".

Оптический твердотельный датчик уровня жидкости фирмы Honeywell не чувствителен к уровню токопроводимости, степени прозрачности и однородности контролируемых жидкостей. Он реагирует только на наличие или отсутствие контакта оптического окна с контролируемыми жидкостями. Такие свойства твердотельного датчика уровня жидкости позволяют реализовать возможность контроля как токопроводящих, так и не токопроводящих жидкостей, т.е. расширить функциональные возможности устройства путем увеличения номенклатуры контролируемых жидкостей.

В варианте 1 исполнения устройства оптическое окно твердотельного датчика уровня жидкости фирмы Honeywell, входящего в состав датчиков 1, 2 устройства, установлено на внешней поверхности одного из торцов корпуса датчика 1 (2), который является его рабочим торцом.

В варианте 2 исполнения устройства каждый датчик 1, 2 выполнен, например, на основе схемы емкостного датчика (см. журнал "Радио", №10, 2002, с.39, рис.5) и инвертора, вход которого подключен к выходу емкостного датчика. Схема этого емкостного датчика включает емкостной чувствительный элемент Е1, последовательно включенные мультивибратор, выполненный на основе операционного усилителя DA1.1, к инверсному входу которого через резистор R1 подключен емкостной чувствительный элемент Е1, детектор, выполненный на основе детекторного каскада DA1.2, на выходе которого включена нагрузка в виде параллельной RC - цепи R7C2, пороговый элемент, выполненный на основе операционного усилителя DA1.3, выход которого подключен через ограничительный резистор и является первым выходом датчика уровня жидкости 1 (2), а выход инвертора является вторым выходом датчика 1 (2).

Емкостной чувствительный элемент, подключенный в цепи отрицательной обратной связи к инвертирующему входу операционного усилителя мультивибратора является одной из обкладок частотозадающего "раскрытого конденсатора" (см. журнал "Радио", №10, 2002, с.38. рис.1, рис.2), второй обкладкой которого являются электрические цепи общей "земли" мультивибратора и устройства в целом, и служит емкостным чувствительным элементом датчика 1 (2).

При этом емкостной чувствительный элемент может быть выполнен различной геометрической формы, например, круглой, треугольной, квадратной, прямоугольной, пяти- или шестиугольной и другой формы, т.е. любой геометрической формы, которая обеспечивала бы размером своей площади образование при взаимодействии емкостного чувствительного элемента с контролируемой жидкостью 24 электрического конденсатора с необходимым значением электрической емкости, достаточной для возникновения режима генерации электрических колебаний мультивибратора датчиков 1, 2 устройства.

Емкостной датчик не чувствителен к уровню токопроводимости, степени прозрачности и однородности контролируемых жидкостей. Он срабатывает как от токопроводящих, так и не токопроводящих контролируемых жидкостей т.е он реагирует только на наличие или отсутствие контакта его чувствительной поверхности с токопроводящими и не токопроводящими контролируемыми жидкостями Такие свойства емкостного датчика уровня жидкости позволяют реализовать возможность контроля как токопроводящих, так и не токопроводящих жидкостей, т.е. расширить функциональные возможности устройства путем увеличения номенклатуры контролируемых жидкостей. В варианте 2 исполнения устройства емкостные чувствительные элементы датчиков 1 (2), установлены на внутренней поверхности одного из торцов корпуса датчика, который является его рабочим торцом.

Для того, чтобы гарантировать требуемую чувствительность (расстояние срабатывания и расстояние отпускания) устройства и изменение ее в допустимых пределах как в нормальных условиях применения, так и в условиях эксплуатации при воздействии на него климатических и механических факторов, область стенки рабочего торца корпуса датчика, расположенная над плоской поверхностью емкостного чувствительного элемента датчиков 1, 2, или корпус датчика выполнены из диэлектрического полимерного материала с относительно высоким значением относительной диэлектрической проницаемости ε.

Устройство позволяет производить монтаж функциональных узлов 20, 21, снабженных гибкими кабелями, на любом расстоянии друг от друга и в любых свободных местах резервуаров с контролируемыми жидкостями. Это позволяет реализовать в устройстве его работу в режиме контроля и поддержания уровня жидкости на его фиксированной высоте и в режиме контроля наполнения и опорожнения резервуара жидкостью как со спокойной так и с взволнованной ее поверхностями, т.е. расширить функциональные возможности устройства путем увеличения его числа режимов работы.

Для обеспечения надежной работы устройства на объектах эксплуатации в условиях повышенной влажности и температур окружающей среды его функциональные узлы 20 и 21 герметизированы в корпусах заливочными компаундами, т.е. они конструктивно выполнены неремонтопригодными. Третий функциональный узел 22, устанавливаемый обычно в электрическом шкафу автоматизируемого технологического оборудования и работающий в менее жестких условиях эксплуатации, конструктивно выполнен ремонтопригодным, т.е. не герметизирован заливочным компаундом.

Выполнение третьего функционального узла 22 ремонтопригодным позволяет заменять в нем те радиоэлементы, которые выходят из строя, например, при возникновении аварийных ситуаций в цепях питания устройства или при возникновении отказов его по другим причинам. Это в свою очередь позволяет не допускать неисправимого брака третьего функционального узла путем проведения его текущего ремонта при эксплуатации и продлевать каждый раз в такой ситуации его жизненный цикл и, следовательно, жизненный цикл устройства в целом на стадии эксплуатации. Ремонтопригодность третьего функционального узла в конечном счете обеспечивает существенное удешевление процесса его эксплуатации, т.е. приводит к улучшению экономических показателей всего устройства на стадии его эксплуатации, так как в этот узел, по сравнению с первым и со вторым функциональными узлами 20 и 21 устройства, входит значительно большая часть радиоэлементов электрической схемы устройства и конструкционных материалов, которая ушла бы в отходы в случае выполнения третьего функционального узла 22 неремонтопригодным.

Выполнение третьего функционального узла 22 ремонтопригодным обеспечивает получение также положительного эффекта в части экономичности при эксплуатации устройства на высоконадежных автоматизируемых объектах, в которых не допустимы такие аварийные ситуации, как перелив или осушение резервуара контролируемой жидкостью. В этом случае применяются устройства контроля и регулирования уровня жидкости в комплекте с двумя сигнализаторами уровня жидкости для контроля в аварийных ситуациях предельных рабочих верхнего и нижнего уровней контролируемой жидкости. При этом для этих целей требуется устанавливать, например, по минимуму без резервирования в случае использования наиболее близкого аналога два устройства, конструктивно выполненных в виде четырех неремонтопригодных функциональных узлов - одно устройство как система управления и одно устройство, работающее в режиме сигнализаторов уровня жидкости, а в случае использования предложенного устройства - всего один комплект устройства и два сигнализатора уровня жидкости из его состава, дополнительно приобретаемых потребителем для указанных выше целей. В первом случае при аварийной ситуации, например, могут выходить из строя и уходить в брак все два устройства со всеми установленными в них радиоэлементами, а во втором случае - только четыре неремонтопригодных сигнализатора уровня жидкости, в которых установлена в сравнении с устройством лишь небольшая часть радиоэлементов, что в свою очередь приводит к существенному удешевлению процесса эксплуатации устройства, т.е. к улучшению характеристик экономичности предложенного устройства на стадии его эксплуатации.

Кроме того, экономический эффект получается у потребителя и на стадии закупок устройства для применения его на высоконадежных автоматизируемых объектах, так как в целом стоимостные показатели комплекта поставки предложенного устройства с учетом номенклатуры изделий в нем ниже, чем наиболее близкого аналога устройства.

Когда необходимо управлять промышленными насосными установками через электромагнитный пускатель с двумя обмотками управления на его выключение и включение, задействуются одновременно соответственно первый и второй выходы устройства. В случае управления насосной установкой с помощью электромагнитного реле с одной обмоткой управления, то используется для ее управления только второй выход устройства, который включает или выключает электромагнитное реле.

Блок 8 установки в исходное состояние схемы устройства выполнен, например, на основе транзистора n-p-n типа и RC-цепи (см. фиг 1), состоящей из последовательно включенных конденсатора и резистора, точка соединения первых выводов которых подключена к базе транзистора блока 8, а второй вывод резистора и вывод эмиттера транзистора блока 8 соединены с общей "землей" схемы устройства. При этом второй вывод конденсатора подключен к источнику напряжения питания, а коллектор транзистора, являющийся выходом блока 8, соединен с S-входом триггера 7. Блок 8 предназначен для установки схемы устройства в исходное состояние в момент подачи на него напряжения питания.

Блоки 9 и 10 индикации выполнены, например, на основе (см. фиг.1) последовательно соединенных резистора, подключенного первым выводом к инверсному или прямому выходам триггера 7, и светодиода, катод которого подключен к общей "земле" схемы устройства. Блоки 9 и 10 индикации предназначены для визуального контроля подачи на внешние нагрузки (на фиг.1 не показаны) сигналов управления соответственно с инверсного и прямого выходов триггера 7 и контроля исправного состояния устройства.

Выходы триггера 7 выполнены с уровнями нагрузочной способности, обеспечивающими коммутацию управляющих обмоток электромагнитных пускателей и слаботочных электромагнитных реле. Кроме того, их нагрузкой могут быть входы логических элементов цифровых микросхем.

Ключи 13 и 14 предназначены для формирования импульсов отрицательной полярности длительностью, равной длительности выходного импульса одновибратора 15, соответственно на K-входе и J-входе триггера 7 путем замыкания этих входов на общую "землю" устройства. Ключи 13, 14 выполнены, например, на основе транзистора n-p-n типа. Первыми выводами ключей 13, 14 являются выводы коллекторов транзисторов, вторыми выводами - выводы их эмиттеров, входами управления ключей 13, 14 являются выводы баз транзисторов.

Одновибратор 15 выполнен, например, по схеме ждущего мультивибратора на основе триггера и времязадающей RC-цепи в виде последовательно соединенных резистора и конденсатора, резистор Rτ которой подключен к источнику питания, а точка соединения их подключена к R-входу триггера. На вход

Такие случайные омывания или осушения чувствительных элементов датчиков 1 и 2 вызывают ложные кратковременные срабатывания соответственно датчиков 1 и 2 и появление ложных переключений триггера 7 и, следовательно, устройства. Для устранения появления ложных срабатываний устройства введена задержка переключения триггера 7 в моменты появления ложных срабатываний второго выхода первого датчика 1 и первого выхода второго датчика 2. При этом длительность задержки определяется длительностью выходного импульса одновибратора 15. Длительность этой задержки выбирается такой, чтобы она была больше, чем длительность омывания или осушения чувствительного элемента соответственно первого или второго датчиков 1, 2 всплесками или волной контролируемой жидкости. В случае наличия постоянных брызг длительность такой задержки выбирается с учетом скорости снижения или подъема контролируемого уровня жидкости. При этом длительность задержки определяется началом ложного смывания или осушения чувствительных элементов датчиков 1, 2 и моментом гарантированного нахождения контролируемого уровня жидкости ниже или выше соответственно чувствительного элемента датчика 1 или чувствительного элемента датчика 2 после начала ложного его срабатывания.

Дифференциатор 5 предназначен для формирования импульсов отрицательной полярности по отрицательным перепадам выходных напряжений по второму выходу датчика 1 или по первому выходу датчика 2 для запуска одновибратора 15. Дифференциатор 5 выполнен, например, на основе дифференцирующей RC-цепи, состоящей из последовательно включенных конденсатора, первый вывод которого является входом дифференциатора 5, и резистора, параллельно которому включен диод, анод которого подключен к точке соединения первого вывода резистора и второго вывода конденсатора, являющейся выходом дифференциатора. При этом катод диода и второй вывод резистора RC-цепи подключены к источнику напряжения питания (см. фиг.1). Конденсатор 16, подключенный своим вторым выводом к выходу дифференциатора 5, образует с резистором и диодом дифференциатора 5 дифференцирующую цепь, формирующую по отрицательному перепаду напряжения с первого выхода датчика 2 на выходе дифференциатора 5 импульс напряжения с уровнем логического "0" для запуска одновибратора 15.

Тактовый генератор 25, выполненный, например, по любой известной схеме мультивибратора. Тактовый генератор 25 формирует на своем выходе прямоугольные импульсы для тактирования триггера 7 по его C-входу. По переднему фронту импульса тактового генератора происходит запись логической информации с J- и K-входов соответственно на его прямой и инверсный выходы.

Рассмотрим работу устройства в пяти различных режимах. Во всех рассмотренных ниже режимах работы устройства способы монтажа устройства на объекте эксплуатации (см. фиг.2 - фиг.4) описаны на примере устройства, выполненного по варианту 1 его исполнения, в котором датчики 1, 2 уровня жидкости в функциональных узлах 20, 21 выполнены на основе оптических датчиков уровня жидкости Так как в устройстве, выполненном по варианту 2 его исполнения на основе датчиков уровня жидкости емкостного типа, в которых емкостной чувствительный элемент установлен также, как и в датчике уровня жидкости оптического типа, на рабочем торце корпуса датчика, то способы монтажа емкостных датчиков уровня жидкости функциональных узлов 20 и 21 устройства по варианту 2 его исполнения идентичны описанным ниже способам монтажа устройства, выполненного по варианту 1 его исполнения.

1. Работа устройства в режиме наполнения и опорожнения резервуара жидкостью при взволнованной поверхностью жидкости.

В этом режиме используется вертикальный или горизонтальный способы монтажа устройства в открытых и закрытых резервуарах 23 (см. фиг.2) со стенками, выполненными из проводящего или из диэлектрического материала. При этом узлы 20 и 21 устанавливаются на резервуаре объекта эксплуатации в вертикальном или о горизонтальном положениях для контроля как токопроводящих, так и не токопроводящих жидкостей. Причем узел 20 устанавливается вверху, а узел 21 - внизу резервуара 23. Функциональный узел 22, как блок управления устройства, устанавливается в электрическом шкафу объекта эксплуатации. Клеммы 6 и 17 при этом замкнуты между собой, а клемма 18 подключена к клемме 19.

При подаче в момент времени to на устройство напряжения питания в блоке 8 происходит заряд конденсатора через переход эмиттер-база транзистора n-p-n типа (см. фиг 1). При этом транзистор блока 8 открывается, и через его переход коллектор-эмиттер подается на S-вход триггера 7 импульс напряжения U1 с уровнем логического "0" (см. фиг.5). В результате на инверсном и прямом выходах триггера 7 и соответственно на первой и второй выходных клеммах 11 и 12 устанавливаются напряжения U8 и U9 с уровнями логического "0" и логической "1" соответственно. После окончания заряда конденсатора блока 8 его транзистор закрывается и в дальнейшем на работу схемы устройства влияния не оказывает, так как на выходе блока 8 и на S-входе триггера 7 устанавливается напряжение U1 с уровнем логической "1". При этом через резистор дифференциатора 5 на его выходе и входе одновибратора 15 устанавливается напряжение U6 с уровнем логической "1". Одновременно на выходе одновибратора 15 устанавливается напряжение U7 с уровнем логического "0". Вместе с тем датчики 1, 2 устанавливаются в такие состояния, при которых на их первых и вторых выходах устанавливаются напряжения U2, U5 и U3, U4 соответственно с уровнями логического "0" и логической "1", так как в исходном состоянии в резервуаре 23 контролируемая жидкость 24 отсутствует, и чувствительные элементы датчиков 1, 2 находятся в осушенном состоянии. В результате на входе дифференциатора 5 устанавливается напряжение U3 с уровнем логической "1", В момент подачи напряжения питания на устройство генератор 25 переходит в режим генерации тактовых импульсов, которые подаются на С-вход триггера 7.

Наряду с этим на J-входе и K-входе триггера 7 со второго выхода датчика 2 и первого выхода датчика 1 устанавливаются напряжения U4 и U2 соответственно с уровнями логической "1" и логического "0". При таком сочетании логических сигналов на J-входе и K-входе триггера 7 по переднему фронту тактового импульса генератора 25 переключения триггера 7 в другое состояние не происходит, а только подтверждается его исходное состояние, при котором на его инверсном и прямом выходах установлены напряжения U8 и U9 с уровнями логического "0" и логической "1" соответственно. После чего светодиод блока 9 индикации продолжает находиться в погашенном состоянии, а светодиод блока 10 индикации в засвеченном состоянии. При этом с прямого выхода триггера 7 через выходную клемму 12 подается напряжение U9 с уровнем логической "1" на управляющую обмотку включения (на фиг.1 она не показана) электромагнитного пускателя насосной установки. После чего начинается наполнение резервуара 23 жидкостью 24, и контролируемый уровень жидкости 24 в резервуаре 23 начинает подниматься вверх.

В момент времени t1 происходит омывание жидкостью 24 чувствительного элемента датчика 2. В результате датчик 2 переключается в такое состояние, при котором на его первом и втором выходах устанавливаются соответственно напряжения U5 и U4 с уровнями логической "1" и логического "0". Но в момент положительного перепада напряжения U5, подаваемого на первый вывод конденсатора 16, на выходе дифференциатора 5 формирования импульса напряжения U6 с уровнем логического "0" не происходит, так как дифференциатор 5 формирует этот импульс только в момент появления на первом выводе конденсатора 16 отрицательного перепада напряжения U5 с первого выхода датчика 2. Поэтому запуска одновибратора 15, формирования на его выходе импульса напряжения U7 с уровнем логической "1" и замыкания ключей 13, 14 не происходит. При этом на J-входе и K-входе триггера 7 со второго выхода датчика 2 и первого выхода датчика 1 устанавливаются соответственно напряжения U4 и U2 с уровнями логического "0", при которых триггер 7 продолжает сохранять предыдущее состояние, так как при таком сочетании логических сигналов на J-входе и K-входе триггера 7 по переднему фронту тактового импульса генератора 25 переключения триггера 7 в другое состояние не происходит. В результате начиная с момента времени t1 продолжается процесс наполнения резервуара 23 жидкостью 24.

В момент времени t2 чувствительный элемент датчика 1 омывается жидкостью 24. В результате датчик 1 переключается в такое состояние, при котором на его первом выходе, устанавливается напряжение U2 с уровнем логической "1", которое подается на K-вход триггера 7. При этом в момент отрицательного перепада выходного напряжения U3 датчика 1 (см. фиг.5) на выходе дифференциатора 5 происходит формирование импульса напряжения U6 с уровнем логического "0". Под действием этого импульса одновибратор 15 запускается, и на его выходе формируется импульс напряжения U7 с уровнем логической "1", который подается на управляющие входы ключей 13, 14. В результате последние замыкаются на время действия положительного импульса напряжения U7 с выхода одновибратора 15. При этом в течение замкнутого состояния ключа 13 напряжение U2 с уровнем логической "1" с первого выхода датчика 1 на K-вход триггера 7 не проходит, и на J-входе, K-входе триггера 7 продолжают присутствовать соответственно напряжения U4 и U2 с уровнями логического "0". В результате триггер 7 продолжает сохранять предыдущее состояние в течение замкнутого состояния ключей 13, 14. По спаду импульса напряжения U7 одновибратора 15 ключи 13, 14 размыкаются, и с первого выхода датчика 1 на K-вход триггера 7 подается напряжение U2 с уровнем логической "1". Так как на J-входе и K-входе триггера 7 установлены соответственно напряжения U4 и U2 с уровнями логического "0" и логической "1", то по переднему фронту очередного тактового импульса генератора 25 он переключается в другое состояние, при котором на его инверсном и прямом выходах устанавливаются соответственно напряжения U8 и U9 с уровнями логической "1" и логического "0". После чего светодиод блока 10 индикации гаснет, а светодиод блока 9 индикации засвечивается, В этот момент с инверсного выхода триггера 7 через выходную клемму 11 подается напряжение U8 с уровнем логической "1" на управляющую обмотку (на фиг.1 она не показана) выключения электромагнитного пускателя насосной установки. В результате насосная установка отключается и наполнение резервуара 23 жидкостью 24 в момент переключения триггера 7 прекращается. После чего схема устройства и положение уровня контролируемой жидкости 24 могут находиться в таком состоянии до тех пор, пока не начнется ее расход.

После момента времени t2, например, начинается расход контролируемой жидкости 24. Через некоторый промежуток времени в момент t3 происходит осушение чувствительного элемента датчика 1. При этом происходит переключение датчика 1 в другое состояние, при котором на его первом и втором выходах устанавливаются соответственно напряжения U2 и U3 с уровнями логического "0" и логической "1". Но под действием положительного перепада напряжения U3, подаваемого со второго выхода датчика 1 на вход дифференциатора 5, формирования на его выходе импульса напряжения U6 с уровнем логического "0" не происходит, так как дифференциатор 5 формирует этот импульс только по отрицательному перепаду входного напряжения U3. Поэтому запуска одновибратора 15 и переключения ключей 13, 14 не происходит. При этом на первом выходе датчика 1 устанавливается напряжение U2 с уровнем логического "0", которое подается на K-вход триггера 7. Так как на J-входе и K-входе триггера 7 установлены соответственно напряжения U4 и U2 с уровнями логического "0", то по переднему фронту очередного тактового импульса генератора 25 переключения триггера 7 не происходит, и он сохраняет предыдущее состояние, при котором на его инверсном и прямом выходах установлены соответственно напряжения U8 и U9 с уровнями логической "1" и логического "0". В результате насосная установка продолжает находиться в отключенном состоянии поэтому в момент времени t3 расход жидкости 24 продолжается, и ее уровень продолжает опускаться в резервуаре 23 вниз к чувствительному элементу датчика 2.

Через некоторый промежуток времени в момент времени 1д происходит осушение чувствительного элемента датчика 2. В результате датчик 2 переключается в другое состояние, при котором на его втором и первом выходах устанавливаются соответственно напряжения U4 и U5 с уровнями логической "1" и логического "0", которые подаются соответственно на J-вход триггера 7 и первый вывод конденсатора 16. По отрицательному перепаду выходного напряжения U5 датчика 2 на выходе дифференциатора 5 формируется импульс напряжения U6 с уровнем логического "0". Под действием этого импульса происходит запуск одновибратора 15 и формирование на его выходе импульса напряжения U7 с уровнем логической "1", который подается на управляющие входы ключей 13, 14. В результате последние замыкаются на время действия положительного импульса напряжения U7 с выхода одновибратора 15. При этом в течение замкнутого состояния ключа 14 напряжение U4 с уровнем логической "1" на J-вход триггера 7 не проходит, и на J-входе, K-входе триггера 7 устанавливаются напряжения с уровнями логического "0". В результате триггер 7 сохраняет предыдущее состояние в течение замкнутого состояния ключей 13, 14. По спаду импульса напряжения U7 одновибратора 15 ключи 13, 14 размыкаются, и со второго выхода датчика 2 на J-вход триггера 7 подается напряжение U4 с уровнем логической "1". Так как на J-входе и K-входе триггера 7 установлены соответственно напряжения U4 и U2 с уровнями логической "1" и логического "0", то по переднему фронту очередного тактового импульса генератора 25 он переключается в такое состояние, при котором на его инверсном и прямом выходах устанавливаются соответственно напряжения U8 и U9 с уровнями логического "0" и логической "1". После чего светодиод блока 9 индикации гаснет, а светодиод блока 10 индикации засвечивается. В этот момент с прямого выхода триггера 7 через выходную клемму 12 подается напряжение U9 с уровнем логической "1" на управляющую обмотку (на фиг.1 она не показана) включения электромагнитного пускателя насосной установки. В результате насосная установка включается, и начинается пополнение резервуара 23 жидкостью 24. При этом уровень жидкости 24 начинает подниматься вверх резервуара 23 к чувствительному элементу датчика 1.

На этом первый цикл контроля и регулирования уровня жидкости заканчивается, и начинается второй цикл работы устройства по алгоритму, описанному выше в первом цикле работы устройства. Второй цикл работы устройства показан на фиг.5 начиная с момента окончания действия импульса напряжения U7, находящегося во временном промежутке t4-t5 и до момента окончания импульса напряжения U7, следующего после момента времени t8 (см. фиг.5).

2. Работа устройства в режиме поддержания в резервуаре уровня жидкости на его фиксированной высоте при взволнованной поверхности жидкости.

В этом режиме могут использоваться вертикальный или горизонтальный способы монтажа устройства в открытых и закрытых резервуарах (см. фиг.3, фиг.4), стенки которых могут быть выполнены из токопроводящего или диэлектрического материала. При этом узлы 20 и 21 устанавливаются на резервуаре объекта эксплуатации в вертикальном или в горизонтальном положениях для контроля как токопроводящих, так и не токопроводящих жидкостей. Причем рабочий торец датчика 1 узла 20 устанавливается выше, а рабочий торец датчика 2 узла 21 - ниже требуемого контролируемого уровня жидкости как при вертикальном, так и при горизонтальном способах монтажа. Функциональный узел 22, являющийся блоком управления устройства, устанавливается в электрическом шкафу объекта эксплуатации. Клеммы 6 и 17 при этом замкнуты между собой, а клемма 18 подключена к клемме 19.

Устройство может применяться в этом режиме в условиях неограниченного пространства монтажной зоны (см. фиг.3), когда объектом эксплуатации устройства являются резервуары больших габаритов и монтаж узлов 20 и 21 устройства осуществляется на противоположных боковых стенках резервуара при горизонтальном способе монтажа устройства или вблизи противоположных боковых стенок резервуара на верхней его стенке при вертикальном способе его монтажа. При применении устройства в этом режиме при ограниченном пространстве монтажной зоны (см. фиг.4), когда объектом эксплуатации могут быть резервуары как больших, так и малых габаритов и монтаж узлов 20 и 21 производится на одной стенке резервуара 23 вплотную друг к другу горизонтальным или вертикальным способами.

Работа устройства в этом режиме аналогична работе его в режиме наполнения и опорожнения резервуара жидкостью при взволнованной ее поверхности и описывается диаграммами, приведенными на фиг.5. Отличие этого режима от описанного выше состоит в том, что в этом случае используется более узкий диапазон регулирования уровня контролируемой жидкости, который является шириной зоны регулирования устройства и обеспечивается величиной смещения в вертикальной плоскости осей симметрии датчиков 1 и 2 соответственно узлов 20 и 21 при горизонтальном способе их монтажа или рабочих торцов датчиков 1 и 2 соответственно узлов 20 и 21 при вертикальном способе их монтажа (см. фиг.3, фиг.4).

Причем величина такого смещения во много раз меньше фиксированной высоты уровня контролируемой жидкости, принимаемой за номинальное ее значение, т.е. номинальное значение высоты контролируемого уровня жидкости, на которой осуществляется поддержание ее с заданной точностью. В свою очередь величиной указанного смещения определяется точность поддержания уровня контролируемой жидкости 24. Чем меньше это смещение, тем с большей точностью осуществляется поддержание уровня жидкости на его фиксированной высоте.

Процесс контроля и поддержания уровня жидкости 24 на фиксированной высоте осуществляется с точностью регулирования, равной (±ΔL:2L)×100%,

где ΔL - ширина зоны регулирования устройства;

L - номинальное значение высоты уровня контролируемой жидкости 24, установленного в середине ширины зоны регулирования устройства. Так, например, при номинальном заданном значении высоты уровня контролируемой жидкости L=2 м и при смещении ΔL=20 см точность регулирования (поддержания) уровня жидкости на этой. высоте составляет 5%. Выбирая в этом режиме величину указанного смещения, можно устанавливать требуемое значение точности регулирования уровня жидкости на выбранной фиксированной его высоте.

3. Работа устройства в режиме наполнения и опорожнения резервуара жидкостью при спокойной поверхности жидкости.

В этом режиме используется вертикальный или горизонтальный способы монтажа устройства в открытых и закрытых резервуарах (см. фиг.2) со стенками, выполненными из токопроводящего или из диэлектрического материала. При этом узлы 20 и 21 устанавливаются на резервуарах объекта эксплуатации в вертикальном или в горизонтальном положениях для контроля как токопроводящих, так и не токопроводящих жидкостей. Функциональный узел 22, как блок управления устройства, устанавливается в электрическом шкафу объекта эксплуатации. В этом режиме клеммы 6 и 17 разомкнуты, а клемма 18 подключена к клемме 19 При этом выход дифференциатора 5 отключается от входа одновибратора 15 и от второго вывода конденсатора 16, и на работу устройства в этом режиме дифференциатор 5, конденсатор 16, одновибратор 15, ключи 13, 14 влияния не оказывают.

При подаче в момент времени to на устройство напряжения питания в блоке 8 происходит заряд конденсатора через переход эмиттер-база транзистора n-p-n типа (см. фиг.1). При этом транзистор блока 8 открывается, и через его переход коллектор-эмиттер подается на S-вход триггера 7 импульс напряжения U1 с уровнем логического "0" (см. фиг.6). В результате на инверсном и прямом выходах триггера 7 и на первой и второй выходных клеммах 11 и 12 устанавливаются напряжения U8 и U9 с уровнями логического "0" и логической "1" соответственно. При этом светодиод блока 9 индикации гаснет, а светодиод блока 10 индикации засвечивается. После окончания заряда конденсатора блока 8 его транзистор закрывается и в дальнейшем на работу схемы устройства влияния не оказывает, так как его база через резистор подключена к общей "земле" схемы устройства. После чего на выходе блока 8 и на S-входе триггера 7 устанавливается напряжение U1 с уровнем логической "1". При этом на выходе дифференциатора 5 через его резистор устанавливается напряжение U6 с уровнем логической "1". Одновременно на выходе одновибратора 15 устанавливается напряжение U7 с уровнем логического "0". В исходном состоянии в резервуаре 23 контролируемая жидкость 24 отсутствует, и чувствительные элементы датчиков 1, 2 находятся в осушенном состоянии.

Вместе с тем датчики 1, 2 переключаются в такие состояния, при которых на их первых и вторых выходах устанавливаются напряжения U2, U5 и U3 U4 соответственно с уровнями логического "0" и логической "1", В результате на входе дифференциатора 5 устанавливается напряжение U3 с уровнем логической "1". В момент подачи напряжения питания на устройство генератор 25 переходит в режим генерации тактовых импульсов, которые подаются на С-вход триггера 7. Наряду с этим на J-входе и K-входе триггера 7 со второго выхода датчика 2 и с первого выхода датчика 1 устанавливаются напряжения U4 и U2 соответственно с уровнями логической "1" и логического "0". При таком сочетании логических сигналов на J-входе и K-входе триггера 7 по переднему фронту тактового импульса генератора 25 переключения триггера 7 в другое состояние не происходит, а только подтверждается его исходное состояние, при котором на его инверсном и прямом выходах установлены напряжения U8 и U9 с уровнями логического "0" и логической "1" соответственно. После чего светодиод блока 9 индикации продолжает находиться в погашенном состоянии, а светодиод блока 10 индикации - в засвеченном состоянии. При этом с прямого выхода триггера 7 через выходную клемму 12 подается напряжение U9 с уровнем логической "1" на управляющую обмотку включения (на фиг.1 она не показана) электромагнитного пускателя насосной установки. После чего начинается наполнение резервуара 23 жидкостью 24, и контролируемый уровень жидкости 24 в резервуаре 23 начинает подниматься вверх.

Через некоторый промежуток времени в момент t1 (см. фиг.6) происходит смывание жидкостью 24 чувствительного элемента датчика 2. В результате происходит переключение датчика 2 в такое состояние, при котором на его втором выходе устанавливается напряжение U4 с уровнем логического "0", которое подается на J-вход триггера 7. а на его первом выходе - напряжение U5 с уровнем логической "1". При этом на J-входе и K-входе триггера 7 со второго выхода датчика 2 и с первого выхода датчика 1 устанавливаются напряжения соответственно U4 и U2 с уровнями логического "0", при которых триггер 7 продолжает сохранять предыдущее состояние, так как при таком сочетании логических сигналов на J-входе и K-входе триггера 7 по переднему фронту тактового импульса генератора 25 переключения его в другое состояние не происходит. В результате в момент времени t1 продолжается процесс наполнения резервуара 23 жидкостью 24.

В момент времени t2 чувствительный элемент датчика 1 омывается контролируемой жидкостью 24. В результате датчик 1 переключается в такое состояние, при котором на его первом выходе, устанавливается напряжение U2 с уровнем логической "1, а на втором выходе - напряжение U3 с уровнем логического "0", которое подается на вход дифференциатора 5. При этом по отрицательному перепаду напряжения U3 на выходе дифференциатора 5 происходит формирование импульса напряжения U6 с уровнем логического "0", но на вход одновибратора 15 этот импульс не проходит, так как клеммы 6 и 17 находятся в разомкнутом состоянии. Поэтому запуска одновибратора 15 не происходит, и на его выходе продолжает присутствовать напряжение U7 с уровнем логического "0". Вместе с тем на первом выходе датчика 1 и на К-входе триггера 7 устанавливается напряжение U2 с уровнем логической "1". Так как на J-входе и K-входе триггера 7 установлены соответственно напряжения U4 и U2 с уровнями логического "0" и логической "1", то по переднему фронту очередного тактового импульса генератора 25 он переключается в другое состояние, при котором на его инверсном и прямом выходах устанавливаются соответственно напряжения U8 и U9 с уровнями логической "1" и логического "0". После чего светодиод блока 9 индикации засвечивается, а светодиод блока 10 индикации гаснет. В этот момент с инверсного выхода триггера 7 через выходную клемму 11 подается напряжение U8 с уровнем логической "1" на управляющую обмотку (на фиг.1 она не показана) выключения электромагнитного пускателя насосной установки. В результате насосная установка отключается, и наполнение резервуара 23 жидкостью 24 в момент времени t2 прекращается. После чего схема устройства и положение уровня контролируемой жидкости 24 могут находиться в таком состоянии до тех пор, пока не начнется ее расход.

После момента времени t2, например, начинается расход контролируемой жидкости 24. Через некоторый промежуток времени в момент времени t3 происходит осушение чувствительного элемента датчика 1. При этом происходит переключение датчика 1 в другое состояние, при котором на его первом выходе устанавливается напряжение U2 с уровнем логического "0". В результате на K-входе триггера 7 устанавливается напряжение U2 с уровнем логического "0". Так как на J-входе и K-входе триггера 7 установлены соответственно напряжения U4 и U2 с уровнями логического "0", то при таком сочетании логических сигналов по переднему фронту очередного тактового импульса генератора 25 переключения триггера 7 в другое состояние не происходит, и он продолжает сохранять предыдущее состояние, при котором на его инверсном и прямом выходах установлены соответственно напряжения U8 и U9 с уровнями логической "1" и логического "0". В результате расход жидкости 24 продолжается, и ее уровень продолжает опускаться в резервуаре 23 вниз к чувствительному элементу датчика 2.

Через некоторый промежуток времени в момент времена t4 происходит осушение чувствительного элемента датчика 2. В результате происходит переключение датчика 2 в другое состояние, при котором на его втором и первом выходах устанавливаются соответственно напряжения U4 и U5 с уровнями логической "1" и логического "0", которые подаются соответственно на J-вход триггера 7 и на первый вывод конденсатора 16. По отрицательному перепаду выходного напряжения U5 датчика 2 формирования импульса напряжения U6 дифференциатором 5 и, следовательно, запуска одновибратора 15 не происходит, так как клеммы 6 и 17 находятся в разомкнутом состоянии. Поэтому формирования на выходе одновибратора 15 импульса напряжения U7 с уровнем логической "1" не происходит, и на его выходе продолжает присутствовать напряжение U7 с уровнем логического "0". Так как при этом на J-входе и K-входе триггера 7 установлены соответственно напряжения U4 и U2 с уровнями логической "1" и логического "0", то при таком сочетании логических сигналов по переднему фронту очередного тактового импульса генератора 25 триггер 7 переключается в другое состояние, при котором на его инверсном и прямом выходах устанавливаются соответственно напряжения U8 и U9 с уровнями логического "0" и логической "1". После чего светодиод блока 9 индикации гаснет, а светодиод блока 10 индикации засвечивается. В этот момент с прямого выхода триггера 7 через выходную клемму 12 подается напряжение U9 с уровнем логической "1" на управляющую обмотку (на фиг.1 она не показана) включения электромагнитного пускателя насосной установки. В результате насосная установка включается, и начинается пополнение резервуара 23 жидкостью 24. При этом уровень контролируемой жидкости 24 начинается подниматься вверх к чувствительному элементу датчика 1. На этом первый цикл контроля и регулирования уровня жидкости заканчивается, и начинается второй цикл работы устройства по алгоритму, описанному выше в первом цикле работы устройства. Второй цикл работы устройства показан на фиг.6 начиная с момента времени (4 и до момента времени t8.

4. Работа устройства в режиме поддержания в резервуаре уровня жидкости на его фиксированной высоте при спокойной поверхности жидкости.

В этом режиме могут использоваться вертикальный или горизонтальный способы монтажа устройства в открытых и закрытых резервуарах (см. фиг.3, фиг.4), стенки которых могут быть выполнены из токопроводящего или диэлектрического материала. При этом узлы 20 и 21 устанавливаются на резервуарах объекта эксплуатации в вертикальном или в горизонтальном положениях для контроля как токопроводящих, так и не токопроводящих жидкостей. Функциональный узел 22. как блок управления устройства, устанавливается в электрическом шкафу объекта эксплуатации Причем как при вертикальном, так и при горизонтальном способах монтажа рабочий торец датчика 1 узла 20 устанавливается выше, а рабочий торец датчика 2 узла 21 - ниже требуемого контролируемого уровня жидкостью 24. В этом режиме клеммы 6 и 17 разомкнуты, а клемма 18 подключена к клемме 19. При этом выход дифференциатора 5 отключается от входа одновибратора 15 и от второго вывода конденсатора 16, и на работу устройства в этом режиме дифференциатор 5, конденсатор 16, одновибратор 15, ключи 13, 14 влияния не оказывают.

Устройство может применяться в этом режиме в условиях неограниченного пространства монтажной зоны (см. фиг.3), когда объектом эксплуатации устройства являются резервуары больших габаритов и монтаж узлов 20 и 21 устройства осуществляется на противоположных боковых стенках резервуара 23 при горизонтальном способе монтажа устройства или вблизи противоположных его боковых стенок на верхней стенке резервуара при вертикальном способе его монтажа.

При применении устройства в этом режиме при ограниченном пространстве монтажной зоны (см. фиг.4), когда объектом эксплуатации могут быть резервуары как больших, так и малых габаритов, монтаж узлов 20 и 21 производится на одной стенке резервуара вплотную друг к другу горизонтальным или вертикальным способами.

Работа устройства в этом режиме аналогична работе его в режиме наполнения и опорожнения резервуара жидкостью при спокойной поверхности жидкости и описывается диаграммами, приведенными на фиг.6. Отличие этого режима от описанного выше состоит в том, что в этом случае используется более узкий диапазон регулирования уровня контролируемой жидкости, который обеспечивается величиной смещения в вертикальной плоскости осей симметрии датчиков 1 и 2 соответственно узлов 20 и 21 при горизонтальном способе их монтажа или рабочих торцов датчиков 1 и 2 соответственно узлов 20 и 21 при вертикальном способе их монтажа (см. фиг.3, фиг.4).

Причем величина такого смещения во много раз меньше фиксированной высоты уровня контролируемой жидкости 24, принимаемой за номинальное ее значение, т.е. номинальное значение высоты контролируемого уровня жидкости, на которой осуществляется поддержание ее с заданной точностью. В свою очередь величиной указанного смещения определяется точность поддержания уровня контролируемой жидкости 24. Чем меньше это смещение, тем с большей точностью осуществляется поддержание уровня жидкости 24 на его фиксированной высоте. Выбирая в этом режиме величину указанного смещения, можно устанавливать требуемое значение точности регулирования уровня жидкости на выбранной фиксированной его высоте.

Процесс контроля и поддержания уровня жидкости 24 на его фиксированной высоте в этом режиме осуществляется с такой же точностью регулирования, как и в режиме поддержания в резервуаре уровня жидкости на его фиксированной высоте при взволнованной поверхности жидкости, описанном выше.

5. Работа устройства в режиме сигнализаторов уровня жидкости.

Перевод устройства в этот режим работы осуществляется путем отключения с помощью узлов 3, 4 разъемного соединения от первого и второго функциональных узлов 20, 21 его третьего функционального узла 22, который в этом режиме работы устройства не задействуется.

В этом режиме узлы 20 и 21 устройства функционируют как сигнализаторы верхнего и нижнего уровней жидкости соответственно. В этом случае они допускают вертикальный и горизонтальный способы монтажа на объекте эксплуатации

Работа узла 20 устройства с функциональными возможностями сигнализатора уровня верхнего уровня жидкости описывается диаграммами U2 и U3, приведенными на фиг.6. Работа узла 21 устройства с функциональными возможностями сигнализатора нижнего уровня жидкости описывается диаграммами U4 и U5, приведенными на фиг.6.

Во всех описанных выше режимах работы устройства в случае неограниченного пространства монтажной зоны устройство обеспечивает также комбинированный способ монтажа на объекте эксплуатации, когда монтаж узла 20 (21) производится вертикальным способом, а монтаж узла 21 (20) - горизонтальным способом.

Один узел 20 или 21 устройства в этом режиме работы может составлять комплект с другим устройством, работающим в описанных выше других четырех режимах как система контроля и регулирования уровня жидкости, и применяться в качестве аварийного сигнализатора соответственно верхнего или нижнего предельного рабочего уровня жидкости 24 в случаях аварийного переполнения или осушения резервуара 23 контролируемой жидкостью 24.

Кроме того, оба узла 20, 21, работающие в этом режиме соответственно в качестве сигнализаторов верхнего и нижнего уровней жидкости, могут составлять также комплект с другим устройством, работающим в описанных выше других четырех режимах как система контроля и регулирования уровня жидкости, и применяться одновременно в качестве двух аварийных сигнализаторов верхнего и нижнего предельных рабочих уровней жидкости 24 в резервуаре 23 в случае аварийного соответственно переполнения или осушения резервуара 23 жидкостью 24.

Следовательно, выполнение датчиков 1 и 2 по вариантам 1 и 2 его исполнения соответственно в виде оптических или емкостных датчиков уровня жидкости позволяет расширить функциональные возможности устройства путем увеличения номенклатуры контролируемых жидкостей; введение первого и второго узлов 3, 4 разъемного соединения позволяет расширить функциональные возможности путем увеличения числа режимов работы устройства: выполнение устройства конструктивно в виде трех функциональных узлов 20, 21, 22 и выполнение третьего функционального узла 22 ремонтопригодным, обеспечивают повышение его экономичности при эксплуатации.

Таким образом, предлагаемое устройство по сравнению с аналогами имеет ряд преимуществ:

- выполнение системы контроля и регулирования уровня жидкости в виде трех компактных функциональных узлов;

- вертикальный, горизонтальный и комбинированный способы монтажа на объекте эксплуатации;

- работа устройства в качестве системы контроля и регулирования уровня жидкости;

- работа устройства с функциональными возможностями сигнализаторов уровня верхнего и (или) нижнего уровней жидкости;

- работа в режиме наполнения и опорожнения резервуара жидкостью;

- работа в режиме поддержания в резервуаре уровня жидкости на заданной фиксированной его высоте и с заданной точностью регулирования;

- контроль и регулирование уровня жидкости со покойной и взволнованной ее поверхностями;

- простые способы программирования его функциональных возможностей;

- расширенная номенклатура управляемых нагрузок и контролируемых жидкостей;

- возможность применения на объектах эксплуатации с ограниченным пространством монтажной зоны и (или) зоны контроля;

- повышенные показатели экономичности при эксплуатации.

Кроме того, выполнение схемы устройства с применением полупроводниковых и (или) гибридных технологий изготовления микросхем позволяет существенно уменьшить его габаритные размеры, материалоемкость и улучшить эксплуатационные характеристики.

Такой набор функциональных возможностей обеспечивает в сравнении с аналогами гибкость применения предлагаемого устройства на объектах эксплуатации с минимальными стоимостными показателями.

Изобретение относится к области автоматизации производственных процессов в машиностроении и предназначено для автоматизации технологических процессов, связанных с контролем и регулированием жидких сред. Устройство включает первый и второй оптические или емкостные датчики уровня жидкости, блок управления, два узла разъемного соединения, четыре вывода программирования его функциональных возможностей и два выхода. При замкнутых первом и втором выводах программирования и соединении третьего вывода программирования с четвертым выводом программирования устройство трансформируется в систему контроля и регулирования уровня жидкости со взволнованной ее поверхностью, обеспечивающую в резервуаре режим наполнения и опорожнения жидкости и режим контроля и поддержания уровня жидкости на его фиксированной высоте. При разомкнутых первом и втором выводах программирования и соединенных между собой третьего и четвертого выводов программирования устройство трансформируется в систему контроля и регулирования уровня жидкости в резервуаре со спокойной ее поверхностью в режиме наполнения и опорожнения жидкости и в режиме контроля и поддержания уровня жидкости на его фиксированной высоте. При отключении блока управления от датчиков уровня жидкости с помощью узлов разъемного соединения устройство трансформируется в комплект сигнализаторов контроля верхнего уровня жидкости и нижнего уровня жидкости, которыми являются соответственно первый и второй датчики уровня жидкости. Устройство обеспечивает вертикальный, горизонтальный способы монтажа, а также комбинированный способ монтажа, когда монтаж первого (второго) датчика уровня жидкости производится вертикальным способом, а монтаж второго (первого) датчика уровня жидкости - горизонтальным способом. Технический результат - расширение функциональных возможностей устройств и повышение его экономичности при эксплуатации. 6 ил.

Многофункциональное устройство контроля и регулирования уровня жидкости, содержащее первый и второй датчики уровня жидкости, триггер, первый вывод программирования, дифференциатор, выход которого соединен с первым выводом программирования, второй вывод программирования, блок установки в исходное состояние, выход которого соединен с S-входом триггера, прямой выход которого является вторым выходом устройства, первый блок индикации, второй блок индикации, вход которого подключен к прямому выходу триггера, отличающееся тем, что в него введены первый и второй узлы разъемного соединения, являющиеся элементами программирования функциональных возможностей устройства, третий и четвертый выводы программирования, конденсатор, одновибратор, вход которого соединен со вторым выводом конденсатора, а точка соединения его входа и второго вывода конденсатора подключена к второму выводу программирования, первый и второй ключи напряжения, первые выводы которых соединены соответственно с K-входом и J-входом триггера, вторые выводы - с общей "землей" устройства, входы управления - с выходом одновибратора, тактовый генератор, выход которого подключен к C-входу триггера, инверсный выход которого является первым выходом устройства, причем вход первого блока индикации соединен с инверсным выходом триггера, а точка соединения K-входа триггера и первого вывода первого ключа напряжения - с третьим выводом программирования, при этом датчики уровня жидкости выполнены оптическими или емкостными, а устройство конструктивно выполнено в виде трех функциональных узлов, первый функциональный узел из которых включает в себя первый датчик уровня жидкости с гибким соединительным кабелем и вилкой первого узла разъемного соединения, второй функциональный узел - второй датчик уровня жидкости с гибким соединительным кабелем и вилкой второго узла разъемного соединения, третий функциональный узел, являющийся блоком управления устройства, конструктивно выполненным ремонтопригодным, - остальную часть схемы устройства, причем первый и второй функциональные узлы подключены с помощью гибких кабелей к третьему функциональному узлу соответственно через первый и второй узлы разъемного соединения, при этом первый выход второго датчика уровня жидкости подключен через второй узел разъемного соединения к первому выводу конденсатора, второй выход второго датчика уровня жидкости через второй узел разъемного соединения - к J-входу триггера, второй выход первого датчика уровня жидкости через первый узел разъемного соединения - к входу дифференциатора, первый выход первого датчика уровня жидкости через первый узел разъемного соединения - к четвертому выводу программирования, при замыкании которого с третьим выводом программирования и соединении между собой первого и второго выводов программирования устройство трансформируется в систему контроля и регулирования уровня жидкости с взволнованной ее поверхностью, обеспечивающую режим наполнения и опорожнения резервуара жидкостью и режим поддержания в резервуаре уровня жидкости на его фиксированной высоте, а при замыкании между собой третьего и четвертого выводов программирования и при разомкнутых первом и втором выводах программирования, устройство трансформируется в систему контроля и регулирования уровня жидкости со спокойной ее поверхностью, обеспечивающую режим наполнения и опорожнения резервуара жидкостью и режим контроля и поддержания в резервуаре уровня жидкости на его фиксированной высоте, в случае отключения третьего функционального узла от первого и второго функциональных узлов с помощью узлов разъемного соединения устройство без использования его третьего функционального узла трансформируется в комплект двух сигнализаторов контроля верхнего и нижнего уровней жидкости, которыми являются соответственно первый и второй функциональные узлы устройства, обеспечивающие работу устройства в режиме сигнализаторов уровня жидкости.

| УСТРОЙСТВО КОНТРОЛЯ И РЕГУЛИРОВАНИЯ УРОВНЯ ЖИДКОСТИ | 2008 |

|

RU2379634C1 |

| УСТРОЙСТВО КОНТРОЛЯ И РЕГУЛИРОВАНИЯ УРОВНЯ ЖИДКОСТИ | 2008 |

|

RU2379635C1 |

| УСТРОЙСТВО КОНТРОЛЯ И РЕГУЛИРОВАНИЯ УРОВНЯ ЖИДКОСТИ | 2008 |

|

RU2381459C1 |

| US 3797311 A1, 19.03.1974 | |||

| Калашник В | |||

| Автоматическая водокачка | |||

| Ж | |||

| "Радио", 1991, №6, с.32, 33. | |||

Авторы

Даты

2013-08-20—Публикация

2012-02-14—Подача