Изобретение относится к области автоматизации в машиностроении и предназначено для дистанционного контроля положения и идентификации металлических и неметаллических изделий в автоматизированных высокопроизводительных производствах по сборке изделий, а также для решения общих задач автоматизации различных производственных процессов.

Известен датчик, содержащий чувствительный элемент, чувствительная поверхность которого является чувствительной поверхностью датчика, выходную клемму (см. RU №2343540, МПК G06M 3/00 (2006.01), Н01Н 36/00 (2006.01), 10.01.2009, бюл. №1).

Такой датчик имеет ограниченные функциональные возможности, так как не позволяет:

- производить контроль неметаллических изделий, потому что он реагирует только на металлические изделия;

- автоматически осуществлять трансформирование его функциональных возможностей, что снижает уровень автоматизации процесса контроля изделий на автоматизированном технологическом объекте эксплуатации;

- дистанционно производить контроль положения и идентификации металлических и неметаллических изделий.

Наиболее близким по технической сущности к предлагаемому решению является датчик, содержащий чувствительный элемент, чувствительная поверхность которого является чувствительной поверхностью датчика, первую и вторую входные клеммы для трансформирования его функциональных возможностей, выходную клемму (см. RU №2359233, МПК G01D 5/12 (2006.01), G01B 7/04 (2006.01), 20.06.2009, бюл. №17).

В таком датчике предусмотрен статический режим трансформирования его функциональных возможностей с помощью двухразрядного двоичного цифрового кода, подаваемого на его первый и второй входы. В этом режиме значение указанного кода устанавливается на определенное время, длительность которого определяется длительностью цепочки технологического процесса контроля партии изделий на автоматизированном технологическом объекте эксплуатации. Причем смена кода производится вручную, например, с пульта управления, установленного на автоматизированном технологическом объекте эксплуатации датчика, в случаях перехода с одного вида контролируемого изделия на другой его вид. Т.е., при этом требуется вмешательство оператора в процесс работы автоматизированного технологического объекта эксплуатации. Это приводит к тому, что в таком датчике отсутствует возможность устанавливать им самим динамический режим работы, предусматривающий автоматическое трансформирование его функциональных возможностей и возможность автоматической адаптации самого датчика к конкретному виду контролируемого им изделия при смене одного его вида на другой без прерывания технологического процесса контроля изделий. Указанные недостатки такого датчика снижают его уровень автоматизации процесса контроля изделий.

Кроме того, в таком датчике отсутствуют два выхода, через которые было бы возможно непрерывно в динамическом режиме передавать текущие значения двухразрядного двоичного цифрового кода об идентификации конкретного вида изделия, например, на пульт управления автоматизированного технологического объекта эксплуатации для дальнейшей автоматической обработки результатов контроля изделий в его ЭВМ или в микропроцессорных устройствах управления. Отсутствие в таком датчике двух выходов для двухразрядного двоичного цифрового кода об идентификации конкретного вида, например, металлического или неметаллического изделия существенно снижает его уровень автоматизации контроля изделий и ухудшает его эксплуатационные характеристики.

Вместе с тем в таком датчике отсутствует устройство визуализации для контроля положения и идентификации конкретного вида, например, металлического или неметаллического изделия, а также для определения работоспособности или отказа датчика при ремонте и проведении пусконаладочных работ на его объекте эксплуатации, что ухудшает его эксплуатационные характеристики. Такой датчик не позволяет также дистанционно производить контроль положения и идентификации металлических и неметаллических изделий, когда их зона контроля находится, например, на подвижном автоматизированном технологическом объекте эксплуатации, а его исполнительный орган находится на удалении от него или, когда автоматизированный технологический объект состоит из двух составных частей, находящихся в неподвижном состоянии, но между ними находится, например, опасная производственная зона или непреодолимая преграда (взрывоопасная среда из пороховой пыли или паров легковоспламеняющихся жидкостей или капитальные коммуникационные сооружения, мешающие организации технологического производственного процесса и др.), через которую с точки зрения техники безопасности запрещено прокладывание проводов с протекающим в них электрическим током. Т.е., отсутствие в таком датчике возможности производить дистанционно контроль изделий существенно сужает его функциональные возможности.

Решаемая задача изобретением - расширение функциональных возможностей, повышение уровня автоматизации процесса контроля изделий датчиком и улучшение его эксплуатационных характеристик.

Поставленная задача достигается тем, что в известный датчик, содержащий датчик контроля металлических и неметаллических изделий, включающий чувствительную поверхность, выход, первый и второй входы трансформирования его функциональных возможностей, введены генератор электрических колебаний, первый логический элемент ИЛИ-НЕ, первый вход которого соединен с выходом генератора электрических колебаний, второй вход - с выходом датчика контроля металлических и неметаллических изделий, счетный триггер, С-вход которого подключен к выходу первого логического элемента ИЛИ-НЕ, прямой и инверсный выходы - соответственно к первому и второму входам трансформирования функциональных возможностей датчика контроля металлических и неметаллических изделий, чувствительная поверхность которого является чувствительной поверхностью адаптивного датчика, блок индикации, первый и второй входы которого соединены соответственно с прямым и инверсным выходами счетного триггера, третий вход - с выходом датчика контроля металлических и неметаллических изделий, второй логический элемент ИЛИ-НЕ, первый и второй входы которого соединены с выходами соответственно датчика контроля металлических и неметаллических изделий и генератора электрических колебаний, исполнительное устройство с оптическим входом, блок излучателя с оптическим выходом, установленным соосно с оптическим входом исполнительного устройства, первый выход которого служит его выходом контроля положения металлических и неметаллических изделий и является первым выходом адаптивного датчика, второй и третий выходы, образующие соответственно первый и второй разряды двухразрядного двоичного цифрового кода идентификации металлических и неметаллических изделий, - вторым и третьим выходом адаптивного датчика соответственно, гибкий кабель, соединяющий первый и второй входы блока излучателя, являющиеся входами манипуляции частоты его оптического излучения, с выходами соответственно датчика контроля металлических и неметаллических изделий и второго логического элемента ИЛИ-НЕ, причем адаптивный датчик конструктивно выполнен в виде трех функциональных узлов, первый из которых включает в себя исполнительное устройство, второй функциональный узел - блок излучателя, третий функциональный узел, являющийся блоком контроля, - остальную часть схемы адаптивного датчика, а гибкий кабель, позволяющий производить монтаж блока контроля в любом положении на автоматизированном технологическом объекте эксплуатации в его зоне контроля металлических и неметаллических изделий, обеспечивает при монтаже ориентацию блока излучателя в пространстве в любом направлении для достижения соосности его оптического выхода с оптическим входом исполнительного устройства и обеспечения тем самым дистанционного контроля металлических и неметаллических изделий и управления исполнительным органом автоматизированного технологического объекта эксплуатации по оптическому каналу, образованному оптическим лучом, исходящим из выхода блока излучателя, при этом монтаж исполнительного устройства выполнен на автоматизированном технологическом объекте эксплуатации в зоне установки его исполнительного органа.

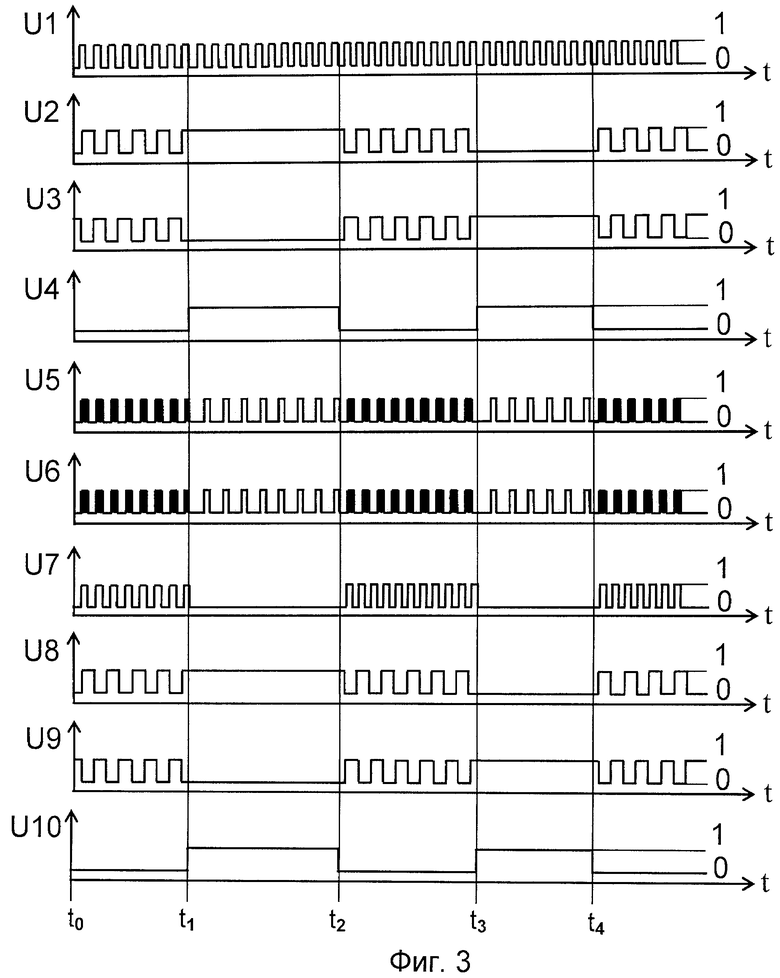

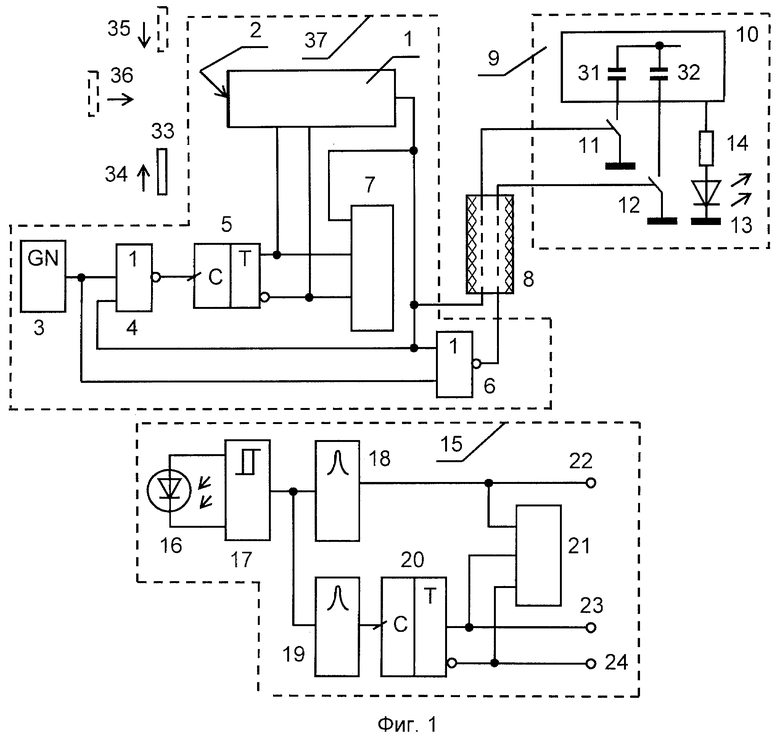

На фиг.1 представлена функциональная схема адаптивного датчика; на фиг.2 - схема блока индикации; на фиг.3 - диаграммы напряжений, поясняющие работу схемы адаптивного датчика при срабатывании его от металлических и неметаллических контролируемых изделий.

Адаптивный датчик содержит (см. фиг.1) датчик 1 контроля металлических и неметаллических изделий с чувствительной поверхностью, которая является чувствительной поверхностью 2 адаптивного датчика, первым и вторым входами трансформирования его функциональных возможностей и выходом, генератор 3 электрических колебаний, первый логический элемент ИЛИ-НЕ 4, первый и второй входы которого подключены к выходам соответственно генератора 3 электрических колебаний и датчика 1 контроля металлических и неметаллических изделий, счетный триггер 5, С-вход которого соединен с выходом первого логического элемента ИЛИ-НЕ 4, прямой и инверсный выходы - соответственно с первым и вторым входами трансформирования функциональных возможностей датчика 1 контроля металлических и неметаллических изделий, второй логический элемент ИЛИ-НЕ 6, первый и второй входы которого подключены к выходам соответственно датчика 1 контроля металлических и неметаллических изделий и генератора 3 электрических колебаний, блок 7 индикации, первый и второй входы которого соединены соответственно с прямым и инверсным выходами счетного триггера 5, третий вход - с выходом датчика 1 контроля металлических и неметаллических изделий, гибкий кабель 8, блок 9 излучателя, включающий мультивибратор 10, первый и второй ключи 11 и 12 напряжения, первые выводы которых подключены соответственно к первому и второму входам манипуляции частоты мультивибратора 10, вторые выводы - к общей шине источника питания адаптивного датчика, третьи выводы, являющиеся соответственно первым и вторым входами блока излучателя и служащие входами манипуляции частоты его оптического излучения, - через гибкий кабель 8 к выходам соответственно датчика 1 контроля металлических и неметаллических изделий и второго логического элемента ИЛИ-НЕ 6, светодиодный излучатель 13, вывод катода которого соединен с общей шиной источника питания адаптивного датчика, а его оптическое окно является оптическим выходом блока 9 излучателя, резистор 14, первый вывод которого подключен к выходу мультивибратора 10, второй вывод - к выводу анода светодиодного излучателя 13, исполнительное устройство 15, выполненное, например, по схеме, включающей фотоприемник 16, спектральные характеристики которого согласованы со спектральными характеристиками светодиодного излучателя 13 блока 9 излучателя, а его оптическое окно является оптическим входом исполнительного устройства 15, формирователь импульсов 17, ко входу которого подключен выход фотоприемника 16, первое и второе селективные устройства 18, 19, входы которых соединены с выходом формирователя импульсов 17, счетный триггер 20, С-вход которого подключен к выходу второго селективного устройства 19, блок 21 индикации, первый и второй входы которого подключены соответственно к прямому и инверсному выходам счетного триггера 20, третий вход - к выходу первого селективного устройства 18, являющемуся первым выходом контроля положения металлических и неметаллических изделий исполнительного устройства 15, первую выходную клемму 22, подключенную к выходу первого селективного устройства 18 и являющуюся первым выходом адаптивного датчика, вторую и третью выходные клеммы 23 и 24, являющиеся вторым и третьим выходами адаптивного датчика и соединенные соответственно с прямым и инверсным выходами счетного триггера 20, образующими соответственно первый и второй разряды двухразрядного двоичного цифрового кода идентификации металлических и неметаллических изделий и являющимися соответственно вторым и третьим выходами исполнительного устройства 15.

Конструктивно адаптивный датчик выполнен из трех функциональных узлов, первый из которых включает в себя исполнительное устройство 15, второй функциональный узел - блок излучателя 9, третий функциональный узел, являющийся блоком 37 контроля, - остальную часть схемы адаптивного датчика.

Датчик 1 контроля металлических и неметаллических изделий выполнен, например, по схеме (см. RU №2359233, МПК G01D 5/12 (2006.01), G01B 7/04 (2006.01), 20.06.2009, бюл. №17), включающей последовательно соединенные мультивибратор с емкостным чувствительным элементом в виде токопроводящей пластины, детектор, первый пороговый элемент, последовательно соединенные высокочастотный генератор электрических колебаний с индуктивным чувствительным элементом, выполненным в виде катушки индуктивности, помещенной в кольцевом пазу открытой чашки ферритового сердечника с центральным сквозным отверстием, к цепям колебательного контура которого подключены выходы индуктивного чувствительного элемента, второй пороговый элемент, выполненный в виде триггера Шмитта, инвертор, а также переменный резистор для настройки высокочастотного генератора электрических колебаний, включенный в цепи его отрицательной обратной связи, выходную клемму, являющуюся выходом датчика 1, первый и второй логические элементы И, первые входы которых подключены к выходам соответственно первого и второго пороговых элементов, вторые входы - к выходам соответственно инвертора и первого порогового элемента, первую и вторую входные клеммы, соединенные с третьими входами соответственно первого и второго логических элементов И и являющиеся соответственно первым и вторым входами для трансформирования функциональных возможностей датчика 1. При этом выходы первого и второго логических элементов И с открытыми выходами Н-типа, подключены к выходной клемме датчика 1. Установка амплитуды генерируемых электрических колебаний высокочастотного генератора при его настройке переменным резистором производится на таком уровне, чтобы дальность действия электромагнитного поля у открытого торца чашки ферритового сердечника в направлении его оси симметрии, перпендикулярной плоскости торцевой поверхности чашки ферритового сердечника, превышала дальность действия электрического поля емкостного чувствительного элемента вдоль его оси симметрии, перпендикулярной его плоским поверхностям.

Датчик 1 предназначен для контроля положения металлических и неметаллических изделий и формирования на его выходе информационного потенциального сигнала о контроле положения металлических и неметаллических изделий, с помощью которого осуществляется манипуляция частоты F1 генерации мультивибратора 10 в блоке 9 излучателя.

Емкостный чувствительный элемент установлен внутри сквозного центрального отверстия чашки ферритового сердечника соосно с этим отверстием со смещением относительно поверхности открытого торца чашки ферритового сердечника вдоль оси симметрии центрального сквозного отверстия ферритового сердечника в сторону, противоположную расположению катушки индуктивности.

Индуктивный и емкостный чувствительные элементы образуют чувствительный элемент датчика 1 контроля металлических и неметаллических изделий, а плоскость открытого торца чашки ферритового сердечника и одна из двух плоских поверхностей емкостного чувствительного элемента, направленные в одну сторону, установлены параллельно между собой и образуют чувствительную поверхность датчика 1 контроля металлических и неметаллических изделий.

Генератор 3 является тактовым генератором для счетного триггера 5 и выполнен, например, на основе мультивибратора по схеме симметричного автогенератора прямоугольных импульсов на операционном усилителе (см. книгу Шило В.Л. «Линейные схемы в радиоэлектронной аппаратуре». - М.: Сов. Радио, 1974, с.175, рис.4.42, а).

Вместе с тем генератором 3 с помощью импульсов напряжения U1 с уровнем логической "1", формируемых на его выходе и подаваемых через логический элемент ИЛИ-НЕ 6 на ключ 12 напряжения, осуществляется манипуляция частоты F2 генерации мультивибратора 10 в блоке 9 излучателя.

Блок 7 (21) индикации служит для преобразования текущих значений двухразрядного двоичного цифрового кода, поступающего с первого и второго выходов счетного триггера 5 (20) соответственно на первый и второй его входы, в визуальную информацию об идентификации металлических и неметаллических изделий, а также для определения по встроенным в него элементам световой индикации, которыми являются светодиоды 27, 29, состояния работоспособности или отказа адаптивного датчика при ремонте и проведении пусконаладочных работ на объекте его эксплуатации.

Каждый блок 7, 21 индикации (см. фиг.2) выполнен, например, по схеме, включающей первый логический элемент И 25, первый вход которого является первым входом блока 7 (21) индикации, второй логический элемент И 26, первый вход которого является вторым входом блока 7 (21) индикации, а его второй вход соединен со вторым входом первого логического элемента 25, при этом точка соединения вторых входов первого и второго логических элементов 25 и 26 является третьим входом блока 7 (21) индикации, первый светодиод 27, вывод катода которого подключен к выходу первого логического элемента 25, первый резистор 28, первый вывод которого соединен с выводом анода первого светодиода 27, второй вывод - с источником питания адаптивного датчика, второй светодиод 29, вывод катода которого подключен к выходу второго логического элемента И 26, второй резистор 30, первый вывод которого соединен с выводом анода второго светодиода 29, второй вывод - с источником питания адаптивного датчика.

В исходном состоянии адаптивного датчика с выхода датчика 1 на третий вход блока 7 (21) индикации подается напряжение U4 (U10) с уровнем логического "0", которое блокирует логические элементы И 25, 26 по их вторым входам (см. фиг.2). В результате переключения логических элементов И 25, 26 блока 7 (21) индикации под действием двухразрядного двоичного цифрового кода, поступающего на его первый и второй входы с выходов счетного триггера 5 (20), не происходит, и на их выходах устанавливаются напряжения с уровнями логической "1", при этом светодиоды 27 и 29 находятся в погашенном состоянии.

При поступлении на первый и второй входы блока 7 (21) индикации двухразрядного двоичного цифрового кода, значение которого равно 10, а на его третий вход - импульса напряжения U4 (U10) с уровнем логической "1", логический элемент И 25 переключается в другое состояние, при котором на его выходе устанавливается напряжение с уровнем логического "0". При этом светодиод 27 засвечивается, сигнализируя об идентификации адаптивным датчиком металлического контролируемого изделия. Логический элемент 26 при этом продолжает находиться в исходном состоянии, при котором на его выходе продолжает присутствовать напряжение с уровнем логической "1", и светодиод 29 продолжает находиться в погашенном состоянии, так как на первом входе логического элемента И 26 установлено напряжение с уровнем логического "0". После прекращения действия импульса напряжения U4 (U10) с уровнем логической "1" логический элемент И 25 переключается в исходное состояние, при котором на его выходе устанавливается напряжение с уровнем логической "1", а светодиод 27 гаснет, так как на его второй вход подано напряжение U4 (U10) с уровнем логического "0".

В случае, когда на первый и второй входы блока 7 (21) индикации поступает двухразрядный двоичный цифровой код, значение которого равно 01, а на его третий вход - импульс напряжения U4 (U10) с уровнем логической "1", логический элемент И 26 переключается в другое состояние, при котором на его выходе устанавливается напряжение с уровнем логического "0". При этом светодиод 30 засвечивается, сигнализируя об идентификации адаптивным датчиком неметаллического контролируемого изделия. Логический элемент И 25 при этом продолжает находиться в исходном состоянии, при котором на его выходе присутствует напряжение с уровнем логической "1", а светодиод 27 продолжает находиться в погашенном состоянии, так как на первом входе логического элемента И 25 установлено напряжение с уровнем логического "0".

После прекращения действия импульса напряжения U4 (U10) с уровнем логической "1" логический элемент И 26 переключается в исходное состояние, при котором на его выходе устанавливается напряжение с уровнем логической "1", а светодиод 30 гаснет, так как на втором входе логического элемента И 26 установлено напряжение U4 (U10) с уровнем логического "0".

Фотоприемник 16 выполнен, например, по схеме, состоящей из усилителя постоянного тока на основе операционного усилителя, фотодиода, включенного в фотодиодном режиме на вход операционного усилителя (см. книгу Аксененко М.Д. и др. «Микроэлектронные фотоприемные устройства» / М.Д.Аксененко, М.Л.Бараночников, О.В.Смолин. - М.: Энергоатомиздат, 1984. - 208 с, ил.", с.83, рис.4.11, Б), и транзисторного эмиттерного повторителя с открытым эмиттерным выходом, вход которого подключен к выходу усилителя постоянного тока, а его открытый эмиттерный выход является выходом фотоприемника. Фотоприемник 16 предназначен для приема оптических сигналов с оптического выхода блока излучателя 9 с частотами F1 или F2 генерации мультивибратора 10.

Блок 9 излучателя предназначен для манипуляции частоты оптического излучения светодиодного излучателя 13 и формирования импульсов напряжения U5 с уровнем логической "1" с частотой их следования F1 или F2, которые подаются на светодиодный излучатель 13, на выходе которого формируется промодулированный этими частотами оптический луч (на фиг.1 не показан для обеспечения компактности чертежа), образующий оптический канал для передачи импульсов с указанными частотами их следования на оптический вход исполнительного устройства 15.

Блок 9 излучателя с помощью гибкого кабеля 8 ориентирован в пространстве в направлении оптического входа исполнительного устройства 15 и установлен на той части автоматизированного технологического объекта эксплуатации, где находится зона контроля металлических и неметаллических изделий. Причем в процессе монтажа блок 9 излучателя зафиксирован в таком положении, при котором его оптический выход расположен соосно с оптическим входом исполнительного устройства 15.

Ключи 11 и 12 предназначены для манипуляции частоты мультивибратора 10 путем замыкания соответственно конденсаторов 31 и 32 на общую шину источника питания адаптивного датчика. Каждый ключ 11 и 12 выполнен, например, на основе транзистора n-p-n типа. Первыми выводами ключей 11, 12 являются выводы коллекторов транзисторов, вторыми выводами - выводы их эмиттеров, входами управления ключей 11, 12 являются выводы баз транзисторов. При каждом замыкании ключа 11 мультивибратор 10 формирует на своем выходе пачку импульсов напряжения U5 (см. фиг.3, временные промежутки t1-t2, t3-t4), например, с частотой следования F1, огибающая которых идентична форме импульса напряжения U4 с уровнем логической "1", формируемого на выходе датчика 1. При каждом замыкании ключа 12 мультивибратор 10 формирует на своем выходе пачку импульсов напряжения U5, изображенную на фиг.3 в затемненном виде на временных промежутках t0-t1, t2-t3 и после момента времени t4, с частотой следования F2, огибающая которой идентична форме импульса напряжения U1 с уровнем логической "1", формируемого на выходе генератора 3 и подаваемого через логический элемент ИЛИ-НЕ 6 на ключ 12. При этом пачки таких импульсов следуют с частотой, равной частоте следования импульсов выходного напряжения U1 с уровнем логической "1" генератора 3.

Мультивибратор 10 выполнен, например, по схеме (см. книгу "Курс цифровой электроники": В 4-х т. Т.1. "Основы цифровой электроники на ИС". Пер. с голланд. - М.: МИР, 1987. - 334 с, ил., 252 с, рис.4.84), содержащей логический элемент И-НЕ, выход которого является выходом мультивибратора 10, резистор, включенный между первым входом и выходом логического элемента И-НЕ, второй вход которого соединен с источником питания, первый конденсатор 31, первый вывод которого подключен к первому выводу логического элемента И-НЕ, и второй конденсатор 32 (см. фиг.2), первый вывод которого соединен с первым входом логического элемента И-НЕ, при этом второй вывод конденсатора 31 и второй вывод конденсатора 32 являются соответственно первым и вторым входами манипуляции частоты мультивибратора 10 в блоке 9 излучателя.

Блок 37 контроля предназначен для контроля металлических и неметаллических изделий, формирования на выходах датчика 1 и логического элемента 6 импульсов напряжений с уровнями логической "1" для манипуляции частоты оптического излучения блока 9 излучателя путем манипуляции частоты электрических колебаний мультивибратора 10. Монтаж блока 37 контроля осуществлен на автоматизированном технологическом объекте эксплуатации в зоне его контроля металлических и неметаллических изделий. При этом блок 37 контроля может быть установлен на нем в любом положении независимо от ориентации блока 9 излучателя в пространстве в пределах автоматизированного технологического объекта эксплуатации. Возможность такого монтажа блока 37 контроля обеспечивается наличием гибкого кабеля 8, с помощью которого соединены между собой блок 9 излучателя и блок 37 контроля.

Исполнительное устройство 15 предназначено для приема, обработки оптических сигналов, передаваемых блоком 9 излучателя, и формирования на выходной клемме 22 адаптивного датчика информационных сигналов о контроле положения металлических и неметаллических изделий, а на его выходных клеммах 23, 24 - двухразрядного двоичного цифрового кода идентификации этих изделий. Монтаж исполнительного устройства 15 на автоматизированном технологическом объекте эксплуатации выполнен таким образом, чтобы его оптический вход был направлен в сторону оптического выхода блока 9 излучателя. Причем монтаж исполнительного устройства 15 произведен на той составной части автоматизированного технологического объекта эксплуатации, на которой находится его исполнительный орган и которая удалена от другой его составной части, на которой находится зона контроля металлических и неметаллических изделий.

Каждое селективное устройство 18, 19 выполнено, например, по схеме (см. Помехоустойчивое фотореле, журнал "Радио", №11, 1984 г., с.58), включающей последовательно соединенные резонансный усилитель, выполненный на основе операционного усилителя, инверсный вход которого является входом селективного устройства, а в его цепь обратной связи между выходом и инверсным входом включен параллельный колебательный контур из конденсатора и катушки индуктивности, параллельно которому включен резистор, при этом прямой вход операционного усилителя соединен с общей шиной источника питания, детектор, выполненный по схеме диодного пассивного преобразователя амплитудных значений переменного напряжения в постоянное с последовательным включением выпрямительного диода с выходной нагрузкой в виде параллельной RC-цепи, подключенной между анодом выпрямительного диода и общей шиной источника питания, пороговый элемент, выполненный по схеме компаратора, на основе операционного усилителя, выход которого является выходом селективного устройства.

Гибкий кабель 8, позволяющий производить монтаж блока 37 контроля в любом положении на автоматизированном технологическом объекте эксплуатации в его зоне контроля металлических и неметаллических изделий, обеспечивает ориентацию блока 9 излучателя в пространстве в любом направлении для достижения соосности его оптического выхода с оптическим входом исполнительного устройства 15 и обеспечения тем самым дистанционного контроля металлических и неметаллических изделий и управления исполнительным органом автоматизированного технологического объекта эксплуатации по оптическому каналу, образованному оптическим лучом (на фиг.1 не показан для обеспечения компактности чертежа), исходящим из оптического выхода блока 9 излучателя.

Счетный триггер 5 (20) с генератором 3, логическими элементами ИЛИ-НЕ 4, ИЛИ-НЕ 6 (с фотоприемником 16, формирователем 17, вторым селективным устройством 19) и их соответствующими электрическим связями служит для формирования на его прямом и инверсном выходах импульсов напряжений U2 и U3 (U8 и U9) соответственно с уровнями логической "1" и логического "0" (см. фиг.3), которые подаются соответственно на первый и второй входы трансформирования функциональных возможностей датчика 1 и блока индикации 7 (на вторую и третью выходные клеммы 23, 24 адаптивного датчика и первый и второй входы блока 21 индикации). С помощью этих импульсов производится сканирование первого и второго входов трансформирования функциональных возможностей датчика 1 (блока 21 индикации) переменными значениями 10, 01 двухразрядного двоичного цифрового кода, который образуют первый и второй разряды, соответственно прямой и инверсный выходы счетного триггера 5 (20). В результате происходит трансформирование функциональных возможностей датчика 1: при значении 10 этого кода датчик 1 трансформируется в датчик контроля металлических изделий, при значении 01 этого кода - в датчик контроля неметаллических изделий, что обеспечивает автоматическое трансформирование функциональных возможностей адаптивного датчика. При этом устраняется необходимость вмешательства оператора в процесс работы автоматизированного технологического объекта эксплуатации для смены двухразрядного двоичного цифрового кода вручную, например, с его пульта управления в случаях перехода с одного вида контролируемого изделия на другой его вид.

Таким образом, сам адаптивный датчик осуществляет автоматическое трансформирование своих функциональных возможностей, что повышает его уровень автоматизации процесса контроля изделий.

При этом в блоке 7 (21) индикации происходит с помощью светодиодов 27, (29) преобразование двухразрядного двоичного цифрового кода (см. фиг.2) в визуальные сигналы идентификации металлических (неметаллических) изделий, что улучшает эксплуатационные характеристики адаптивного датчика.

Наряду с этим в адаптивном датчике реализована автоматическая адаптация его к конкретному виду контролируемого изделия. При этом адаптация к металлическому или неметаллическому виду контролируемого изделия при смене одного его вида на другой без прерывания технологического процесса автоматизированного

технологического объекта эксплуатации осуществляется также самим адаптивным датчиком. Это достигается тем, что в нем каждому значению двухразрядного двоичного цифрового кода 10 или 01, формируемого на выходах счетного триггера 5 (20), поставлено в однозначное соответствие ему металлическое или неметаллическое изделие.

Вместе с тем в адаптивном датчике введена обратная электрическая связь с выхода датчика 1 на второй вход логического элемента ИЛИ-НЕ 4, без которой невозможно было бы в полной мере обеспечить автоматическую адаптацию его к конкретному виду контролируемого изделия.

Так, при отсутствии в адаптивном датчике такой обратной электрической связи невозможно обеспечить полную его адаптацию к конкретному виду контролируемого изделия, так как на выходе датчика 1 в этом случае появляется искаженный сигнал, несущий информацию о контролируемом изделии. При этом его выходной сигнал имеет импульсную форму и состоит из пачки импульсов, длительность которой равна времени нахождения контролируемого изделия в зоне действия чувствительной поверхности 2 адаптивного датчика, а количество импульсов в пачке - частному от деления длительности нахождения контролируемого металлического (неметаллического) изделия в зоне действия чувствительной поверхности 2 адаптивного датчика к периоду следования импульсов с напряжением U2 (U3) с прямого (инверсного) выхода счетного триггера 5 (см. фиг.3).

Такое представление выходного сигнала датчика 1 на выходе селективного устройства 18 и, следовательно, на выходной клемме 22 адаптивного датчика в виде пачки импульсов потребовало бы большего объема программных и аппаратных средств для обработки результатов контроля положения и идентификации конкретного вида контролируемого изделия в микропроцессорных устройствах управления автоматизированным технологическим объектом эксплуатации, что наряду с этим дополнительно снизило бы быстродействие адаптивного датчика. Эти недостатки, в свою очередь, существенно ухудшили бы эксплуатационные характеристики адаптивного датчика.

Наличие же в адаптивном датчике указанной обратной электрической связи обеспечивает формирование на его выходной клемме 22 в неискаженном виде потенциального информационного сигнала U10, несущего информацию о контроле

положения изделия. Длительность t1-t2 (t3-t4) такого сигнала (см. фиг.3, диаграмма U10) соответствует времени нахождения контролируемого металлического (неметаллического) изделия в зоне действия чувствительной поверхности 2 (см. фиг.1) адаптивного датчика, и такой сигнал не требует дополнительной его обработки в микропроцессорных устройствах управления автоматизированным технологическим объектом эксплуатации.

Формирование на выходе адаптивного датчика неискаженного потенциального информационного сигнала U10 с уровнем логической "1" (см. фиг.3) длительностью t1-t2 (t3-t4), несущего информацию о контроле положения им металлического (неметаллического) изделия, при наличии в нем обратной электрической связи с выхода датчика 1 на второй вход логического элемент ИЛИ-НЕ 4 достигается следующим образом. Например, в момент времени t1 (t3), когда на выходе счетного триггера 5 установлено текущее значение двухразрядного двоичного цифрового кода 10 (01), металлическое (неметаллическое) контролируемое изделие попадает в зону действия чувствительной поверхности 2 адаптивного датчика, на выходе датчика 1 формируется передний фронт импульса t1-t2 (t3-t4) напряжения U4 с уровнем логической "1", которое блокирует логический элемента ИЛИ-НЕ 4 по его второму входу. В результате импульсы напряжения U1 с уровнем логической "1" с выхода генератора 3 на С-вход счетного триггера 5 не проходят, и его работа на время t1-t2 (t3-t4) действия импульса напряжения U4 с уровнем логической "1" прерывается. После чего на выходе счетного триггера 5 происходит фиксирование текущего значения 10 (01) указанного кода на время t1-t2(t3-t4), т.е. на время действия импульса напряжения U4 с уровнем логической "1".

При этом в течение времени t1-t2(t3-t4) адаптивный датчик трансформируется в датчик контроля металлического (неметаллического) изделия, и на его выходе формируется неискаженный потенциальный сигнал U10, несущий информацию о контроле положения адаптивным датчиком металлического (неметаллического) изделия, в виде одного сплошного импульса напряжения U10 с уровнем логической "1", так как в течение всего промежутка времени t1-t2(t3-t4) сохраняются постоянные значения 10 (01) двухразрядного двоичного цифрового кода. В момент времени t2 (t4), когда металлическое (неметаллическое) изделие выходит за пределы действия чувствительной поверхности 2 адаптивного датчика, на выходе датчика 1, и следовательно, на его выходной клемме 22 формирование импульсов напряжений соответственно U4 и U10 с уровнем логической "1" заканчивается. В результате, начиная с момента времени t2 (t4), т.е. по спаду импульса напряжения, U4 работа счетного триггера 5 возобновляется, и адаптивный датчик устанавливается в исходное состояние, при котором он готов к очередному циклу контроля металлического (неметаллического) изделия.

Таким образом, наличие обратной электрической связи с выхода датчика 1 на второй вход логического элемента ИЛИ-НЕ 4 обеспечивает:

- автоматическую адаптацию предлагаемого датчика к металлическим и неметаллическим контролируемым им изделиям, что приводит к повышению уровня автоматизации процесса контроля металлических и неметаллических изделий;

- формирование на выходной клемме 22 адаптивного датчика информационного потенциального сигнала в виде одного сплошного импульса напряжения U10 с уровнем логической "1" и устранение тем самым возможности формирования на его выходе искаженного информационного сигнала в виде пачки импульсов напряжения U10 с уровнем логической "1", а также устранение снижения быстродействия адаптивного датчика, чем обеспечивается улучшение эксплуатационных характеристик адаптивного датчика.

Выходные клеммы 23, 24 адаптивного датчика предназначены для передачи текущих значений двухразрядного двоичного цифрового кода идентификации металлических или неметаллических изделий на пульт управления автоматизированного технологического объекта эксплуатации для дальнейшей автоматической обработки результатов контроля изделий в его микропроцессорных устройствах управления и получения визуальной информации о результатах контроля адаптивным датчиком металлических или неметаллических контролируемых изделий.

При этом использование, например, в составе пульта управления автоматизированного технологического объекта эксплуатации третьего комплекта блока индикации (см. фиг.2) позволяет получать дистанционно визуальную информацию о контроле положения и идентификации металлических и неметаллических изделий адаптивным датчиком, а также определять состояние работоспособности или отказа адаптивного датчика при ремонте и проведении пусконаладочных работ на автоматизированном технологическом объекте эксплуатации. Таким образом, введение в адаптивный датчик выходных клемм 23, 24, т.е. введение в нем второго и третьего выходов, также улучшает его эксплуатационные характеристики.

Датчик работает следующим образом.

При подаче в момент времени t0 (см. фиг.3) на адаптивный датчик напряжения питания на выходе датчика 1, первом входе логического элемента ИЛИ-НЕ 6 и втором входе логического элемента ИЛИ-НЕ 4, третьем входе блока 7 индикации, на третьем выводе ключа 11 напряжения устанавливается напряжение U4 с уровнем логического "0", так как контролируемое изделие 33 находится за пределами зоны чувствительной поверхности датчика 1 и срабатывания его не происходит. В момент подачи напряжения питания генератор 3 переходит в режим генерации электрических колебаний, и на его выходе формируется последовательность импульсов напряжения U1 с уровнем логической "1", которая через первый вход логического элемента ИЛИ-НЕ 4 проходит на С-вход счетного триггера 5, так как на втором входе логического элемента ИЛИ-НЕ 4 с выхода датчика 1 установлено напряжение U4 с уровнем логического "0", разрешающее ее прохождение. При этом счетный триггер 5 переходит в режим счета импульсов по модулю два. После чего начинается сканирование им первого и второго входов трансформирования функциональных возможностей датчика 1. В результате счета импульсов по модулю два счетным триггером 5 на его прямом и инверсном выходах формируются последовательно значения двухразрядного двоичного цифрового кода, равные 10, 01 (см. фиг.3, диаграммы U2 и U3 на временном промежутке t0-t1), которыми сканируются

соответственно первый, второй входы блока 7 индикации и первый, второй входы трансформирования функциональных возможностей датчика 1. В процессе сканирования этим кодом первого и второго входов блока 7 индикации переключения его логических элементов И 25, 26 (см. фиг.2) в течение временного промежутка t0-t1 (см. фиг.3) не происходит, так как на третий вход блока 7 индикации с выхода датчика 1 подано напряжение U4 с уровнем логического "0", запрещающее их переключение. В результате первый и второй светодиоды 25, 26 блока 7 индикации продолжают находиться в погашенном состоянии.

При сканировании первого и второго входов трансформирования функциональных возможностей датчика 1 кодом 10 датчик 1 трансформируется в датчик контроля металлических изделий, при сканировании кодом 01 датчик 1 трансформируется в датчик контроля неметаллических изделий. Одновременно после перехода генератора 3 в режим генерации электрических колебаний с его выхода последовательность импульсов напряжения U1 с уровнем логической "1" через второй вход логического элемента ИЛИ-НЕ 6, гибкий кабель 8 и второй вход блока 9 излучателя подается на ключ 12 напряжения. В результате под действием каждого импульса этой последовательности происходит манипуляция частоты мультивибратора 10 путем замыкания ключа 12 напряжения и формирование на его выходе пачек импульсов напряжения U5 с уровнем логической "1" с частотой F2 генерации мультивибратора 10. Огибающей каждой пачки импульсов является прямоугольная форма импульса напряжения U1 с уровнем логической "1", формируемого на выходе генератора 3. Причем процесс манипуляции частоты F2 мультивибратора 10 осуществляется ключом 12 напряжения в течение временного промежутка t0-t1 (см. фиг.3), а ключ 11 напряжения в течение этого временного промежутка находится постоянно в разомкнутом состоянии, так как на него с выхода датчика 1 подано напряжение U4 с уровнем логического "0", запрещающее его замыкание. Сформированные таким образом пачки импульсов напряжения U5 с уровнем логической "1" подаются на светодиодный излучатель 13, который передает их по оптическому каналу на оптический вход исполнительного устройства 15. После приема фотоприемником 16 этих пачек импульсов на выходе формирователя 17 импульсов формируются пачки импульсов напряжения U6 с уровнем логической "1" с частотой F2 генерации мультивибратора 10. Частота следования этих пачек импульсов равна частоте следования импульсов напряжения U1 с выхода генератора 3, а огибающей каждой такой пачки импульсов является прямоугольная форма импульса напряжения U1 с уровнем логической "1", формируемого на выходе генератора 3. Т.е., пачки импульсов напряжения U6 с уровнем логической "1", сформированные на выходе формирователя импульсов 17, являются "копией" пачек импульсов напряжения U5 с уровнем логической "1", сформированных на выходе мультивибратора 10 блока 9 излучателя в течение временного промежутка t0-t1 (см. фиг.3, диаграммы U5 и U6). Пачки импульсов напряжения U6 с частотой F2 генерации мультивибратора 10, поданные на вход селективного устройства 19, в его резонансном усилителе селектируются, так как его резонансный усилитель настроен на частоту генерации F2 мультивибратора, в то время как селектирования этих пачек импульсов в резонансном усилителе селективного устройства 18 не происходит, так как он настроен на частоту генерации F1 мультивибратора 10, отличную от его частоты генерации F2. Поэтому на выходе селективного устройства 18, третьем входе блока 21 индикации и на выходной клемме 22 адаптивного датчика на временном промежутке t0-t1 установлено напряжение U10 с уровнем логического "0". Далее пачки импульсов напряжения U6 с уровнями логической "1" в селективном устройстве 19 детектируются и через пороговое устройство подаются на его выход. В результате на выходе селективного устройства 19 в течение временного промежутка t0-t1 формируется последовательность импульсов напряжения U7 с уровнем логической "1" с частотой следования, равной частоте следования импульсов напряжения U1 с выхода генератора 3, импульсами которой осуществляется тактирование С-входа счетного триггера 20. Т.е., последовательность импульсов напряжения U7 с уровнем логической "1", сформированной на выходе селективного устройства 19, является "копией" импульсов напряжения U1 с уровнем логической "1", сформированной на выходе генератора 3, так как из пачек импульсов напряжения U6 в селективном устройстве 19 выделяется в результате детектирования огибающая этих пачек импульсов, которая соответствует форме прямоугольных импульсов выходного напряжения U1 генератора 3, которым проманипулирована частота F2 мультивибратора 10 блока 9 излучателя и, следовательно, - форме прямоугольных импульсов напряжения U7 на выходе селективного устройства 19. Поэтому импульсами напряжения U7 с уровнем логической "1" селективного устройства 19 и импульсами напряжения U1 с уровнем логической "1" генератора 3 происходит синхронное тактирование С-входов соответственно счетного триггера 20 и счетного триггера 5, чем обеспечивается в любой фиксированный момент времени идентичность значений двухразрядного двоичного цифрового кода идентификации контролируемых металлических и неметаллических изделий, формируемых на выходах счетного триггера 5 блока контроля 37 и счетного триггера 20 исполнительного устройства 15. Этим, в свою очередь, обеспечивается достоверность дистанционного контроля металлических и неметаллических изделий.

После начала тактирования С-входа счетного триггера 20 он переходит в режим счета входных импульсов по модулю два. В результате на его прямом и инверсном выходах в течение временного промежутка t0-t1 формируются последовательно значения двухразрядного двоичного цифрового кода, равные 10, 01 (см. фиг.3, диаграммы U8 и U9), которыми сканируются соответственно первый и второй входы блока 21 индикации. Сформированные на выходах счетного триггера 20 напряжения U8 и U9 являются "копиями" соответственно напряжений U2 и U3, сформированных на выходах счетного триггера 5, так как счетные триггеры 20 и 5 синхронно тактируются идентичными по форме и частоте следования импульсами напряжений U7 и U1 соответственно (см. фиг.3, диаграммы U1 и U7; U2, U3 и U8, U9). В процессе сканирования двоичным цифровым кодом первого и второго входов блока 21 индикации переключения его логических элементов И 25, 26 (см. фиг.2) в течение временного промежутка t0-t1 не происходит, так как на третий вход блока 21 индикации с выхода селективного устройства 18 подано напряжение U10 с уровнем логического "0", запрещающее их переключение. В результате первый и второй светодиоды 27, 29 блока 21 индикации продолжают находиться в погашенном состоянии.

Таким образом, после подачи напряжения питания адаптивный датчик устанавливается в исходное состояние, при котором на выходе датчика 1 установлено напряжение U4 с уровнем логического "0", генератор 3 находится в режиме генерации электрических колебаний, счетный триггер 5 производит сканирование первого и второго входов трансформирования функциональных возможностей датчика 1, первого и второго входов блока 7 индикации, блок 9 излучателя со своего оптического выхода передает на оптический вход исполнительного устройства 15 с частотой генерации F2 мультивибратора 10 пачки импульсов напряжения U5 с уровнем логической "1", счетный триггер 20 производит сканирование первого и второго входов блока индикации 21, светодиоды 27, 29 блоков 7, 21 индикации находятся в погашенном состоянии, на выходной клемме 22 устанавливается напряжение U10 с уровнем логического "0", на выходные клеммы 23, 24 выдаются текущие значения двухразрядного двоичного кода идентификации металлических и неметаллических изделий, а контролируемое изделие 33 находится за пределами зоны чувствительной поверхности 2 адаптивного датчика. При этом адаптивный датчик готов к первому циклу контроля металлических или неметаллических изделий.

Далее рассмотрим работу адаптивного датчика в двух режимах - в режиме контроля металлических и в режиме контроля неметаллических изделий. При этом контролируемое изделие 33 (см. фиг.1) перемещается в радиальном направлении параллельно чувствительной поверхности адаптивного датчика в пределах зоны действия его чувствительной поверхности 2 в одном из направлений по стрелке 34 (35) или в осевом направлении по стрелке 36 параллельно чувствительной поверхности адаптивного датчика в зону ее действия и обратно в исходное положение.

1. Режим контроля металлических изделий.

При перемещении контролируемого металлического изделия 33 в выбранном направлении оно входит в зону действия чувствительной поверхности 2 адаптивного датчика, например, в момент, когда на первом и втором входах трансформирования функциональных возможностей датчика 1 установлены с первого и второго выходов счетного триггера 5 соответственно напряжения U2 с уровнем логической "1" и U3 с уровнем логического "0", что соответствует текущему значению 10 двухразрядного двоичного цифрового кода. В результате происходит срабатывание датчика 1 и формирование на его выходе импульса напряжения U4 с уровнем логической "1"

длительностью t1-t2 (см. фиг.3). Этот импульс подается на второй вход логического элемента ИЛИ-НЕ 4, первый вход логического элемента ИЛИ-НЕ 6, третий вход блока 7 индикации и через гибкий кабель 8 и первый вход блока 9 излучателя на ключ 11 напряжения. В момент t1 по переднему фронту импульса напряжения U4 с уровнем логической "1" происходит блокирование логических элементов ИЛИ-НЕ 4 по второму его входу и ИЛИ-НЕ 6 по первому его входу. В результате на выходе логического элемента ИЛИ-НЕ 6 устанавливается напряжение с уровнем логического "0", а прохождение импульсов напряжения U1 с выхода генератора 3 через первый вход логического элемента ИЛИ-НЕ 4 на его выход и С-вход счетного триггера 5 прекращается. После чего на С-входе счетного триггера 5 устанавливается напряжение с уровнем логического "0" и работа его на время t1-t2 действия импульса напряжения U4 с уровнем логической "1" приостанавливается. В результате на прямом и инверсном выходах счетного триггера 5 на время действия этого импульса устанавливаются соответственно фиксированные значения напряжений U2 с уровнем логической "1" и U3 с уровнем логического "0", что соответствует фиксированному значению 10 двухразрядного двоичного цифрового кода. Зафиксированное значение 10 двухразрядного двоичного цифрового кода в течение времени t1-t2 действия импульса напряжения U4 с уровнем логической "1" подается с прямого и инверсного выходов счетного триггера 5 соответственно на первый и второй входы трансформирования функциональных возможностей датчика 1 и на первый и второй входы блока 7 индикации. Под действием зафиксированного значения 10 двухразрядного двоичного цифрового кода логический элемент И 25 блока 7 индикации переключается на время t1-t2 действия импульса напряжения U4 с уровнем логической "1" в другое состояние, и на его выходе устанавливается напряжение с уровнем логического "0", так как на его обоих входах установлены напряжения U4 и U2 с уровнями логической "1". В результате светодиод 27 блока 7 индикации засвечивается на время t1-t2 действия импульса напряжения U4 с уровнем логической "1". При этом переключения логического элемента И 26 в другое состояние и засвечивания светодиода 29 блока 7 индикации не происходит, поэтому светодиод 29 блока 7 индикации продолжает находиться в погашенном состоянии, так как на первый вход логического элемента И 26 подано напряжение U3 с уровнем логического "0", запрещающее его переключение. Вместе с тем после подачи на ключ 11 через гибкий кабель 8 и первый вход блока 9 излучателя напряжения U4 с уровнем логической "1" в момент времени t1 по переднему фронту импульса этого напряжения происходит замыкание ключа 11 напряжения и подключение им конденсатора 31 мультивибратора 10 к общей шине источника питания. При этом одновременно происходит размыкание ключа 12 напряжения и отключение им конденсатора 32 мультивибратора 10 от общей шины источника питания, так как на вход ключа 12 с выхода логического элемента ИЛИ-НЕ 6 подано напряжение с уровнем логического "0". После чего мультивибратор 10 переходит в режим генерации электрических колебаний, при котором в течение временного промежутка t1-t2 происходит формирование на выходе блока 9 излучателя пачки импульсов напряжения U5 с уровнем логической "1" и частотой следования ее импульсов F1, огибающая которой идентична прямоугольной форме импульса напряжения U4 с уровнем логической "1", формируемого на выходе датчика 1. Сформированная таким образом пачка импульсов напряжения U5 с уровнем логической "1" подается на светодиодный излучатель 13, который передает ее по оптическому каналу на оптический вход исполнительного устройства 15. После приема фотоприемником 16 этой пачки импульсов на выходе формирователя импульсов 17 формируется пачка импульсов напряжения U6 с уровнем логической "1" и частотой следования ее импульсов, равной частоте генерации F1 импульсов напряжения U5 на выходе мультивибратора 10, огибающая которой идентична прямоугольной форме импульса напряжения U4 с уровнем логической "1", формируемого на выходе датчика 1. Т.е., пачка импульсов напряжения U6 с уровнем логической "1", сформированной на выходе формирователя импульсов 17, является "копией" пачки импульсов напряжения U5 с уровнем логической "1", сформированной на выходе мультивибратора 10 блока 9 излучателя (см. фиг.3, диаграммы U5 и U6, временной промежуток t1-t2). Пачка импульсов напряжения U6 с уровнями логической "1" с выхода формирователя импульсов 17 подается на вход селективного устройства 18, в резонансном усилителе которого происходит селектирование ее, так как его резонансный усилитель настроен на частоту генерации F1 мультивибратора, в то время как селектирование этой пачки импульсов в резонансном усилителе селективного устройства 19 не происходит, так как он настроен на частоту генерации F2 мультивибратора 10, отличную от его частоты генерации F1. Поэтому на выходе селективного устройства 19, С-входе счетного триггера 20, начиная с момента времени t1, в течение временного промежутка t1-t2 установлено напряжение U7 с уровнем логического "0". Далее пачка импульсов напряжения U6 с уровнем логической "1" в селективном устройстве 18 детектируется и через пороговое устройство подается на его выход. После чего на выходе селективного устройства 18, третьем входе блока 21 индикации и на выходной клемме 22 адаптивного датчика в течение временного промежутка t1-t2 устанавливается напряжение U10 с уровнем логической "1", которое является "копией" напряжения U4 с уровнем логической "1" на выходе датчика 1 (см. фиг.3, диаграммы U4, U10 на временном промежутке t1-t2), так как из пачки импульсов напряжения U6 в селективном устройстве 18 выделяется в результате детектирования огибающая этой пачки импульсов, которая соответствует форме прямоугольного импульса выходного напряжения U4 датчика 1, которым проманипулирована частота F1 мультивибратора 10 блока 9 излучателя и, следовательно, - форме прямоугольного импульса выходного напряжения U10 селективного устройства 18. Одновременно, начиная с момента времени t1, работа счетного триггера 20 приостанавливается на время, равное временному промежутку t1-t2, так как на его С-входе установлено напряжение U7 с уровнем логического "0". В результате на его прямом и инверсном выходах установлены в течение времени, равного временному промежутку t1-t2, напряжения U8 и U9 соответственно с уровнями логической "1" и логического "0", что соответствует зафиксированному на это время значению 10 двухразрядного двоичного цифрового кода идентификации металлического изделия. При этом зафиксированное значение 10 этого кода подано на первый и второй входы блока 21 индикации и на выходные клеммы 23 и 24 адаптивного датчика. В результате логический элемент 25 блока 21 индикации переключается в другое состояние, при котором на его выходе устанавливается напряжение с уровнем логического "0", так как на первом и втором его входах установлены соответственно напряжения U8 и U10 с уровнями логической "1", разрешающие его переключение. При этом светодиод 27 засвечивается, а светодиод 29 продолжает находиться в погашенном состоянии, так как на выходе логического элемента 26 установлено напряжение с уровнем логической "1".

Далее в момент времени t2 перемещающееся контролируемое изделие 33 выходит из зоны действия чувствительной поверхности 2 адаптивного датчика. В результате в момент времени t2 по заднему фронту импульса напряжения U4 с уровнем логической "1" происходит срабатывание датчика 1, после которого он устанавливается в исходное состояние, при котором на его выходе устанавливается напряжение U4 с уровнем логического "0". В результате под действием напряжения U4 с уровнем логического "0" ключ 11 напряжения размыкается, а ключ 12 напряжения замыкается. При этом мультивибратор 10 переходит в режим генерации пачек импульсов напряжения U5 с уровнем логической 1 и частотой F2. Эти пачки импульсов подаются на светодиодный излучатель 13 и передаются с оптического выхода блока 9 излучателя по оптическому каналу на оптический вход исполнительного устройства 15. После приема фотоприемником 16 пачек импульсов напряжения U5 с уровнем логической 1 и частотой F2 генерации мультивибратора 10, начиная с момента времени t4, селективным устройством 19 происходит селектирование пачек импульсов напряжения U6 с уровнем логической 1 и частотой F2 генерации мультивибратора, а затем ее детектирование. В результате на его выходе формируются импульсы напряжения U7 с уровнем логической "1" и частотой следования, соответствующей частоте следования импульсов напряжения U1 с выхода генератора 3, которые подаются на С-вход счетного триггера 20. В момент поступления на С-вход счетного триггера 20 импульсов напряжения U7 с уровнем логической "1" его работа возобновляется. С выхода счетного триггера 20 на первый и второй входы блока 21 индикации подаются с момента времени t2 меняющиеся текущие значения двухразрядного двоичного цифрового кода идентификации изделий.

Одновременно в момент времени t2 селективное устройство 18 переключается в исходное состояние, при котором на его выходе, третьем входе блока 21 индикации и выходной клемме 22 адаптивного датчика устанавливается напряжение U10 с уровнем логического "0", в результате светодиод 27 гаснет. На этом формирование импульса напряжения U10 с уровнем логической "1" и цикл контроля металлического изделия заканчиваются. В результате адаптивный датчик устанавливается в исходное состояние, которое описано выше после подачи напряжения питания на адаптивный датчик. После чего адаптивный датчик готов к очередному циклу контроля металлических изделий в течение временного промежутка t2-t3. В случае повторного перемещения контролируемого металлического изделия 33 относительно чувствительной поверхности 2 адаптивного датчика в выбранном направлении описанный цикл его контроля повторяется.

Таким образом, в рассмотренном режиме работы адаптивного датчика сигнал на его выходной клемме 22 однозначно соответствует потенциальному информационному сигналу, несущему информацию только о контроле положения металлического изделия, а значение 10 двухразрядного двоичного цифрового кода на выходных клеммах 23, 24 и светодиод 27 блоков 7, 21 индикации в засвеченном состоянии - однозначно соответствуют цифровому и визуальному информационным сигналам, несущим информацию только об идентификации металлического вида контролируемого изделия.

2. Режим контроля неметаллических изделий.

При перемещении контролируемого неметаллического изделия 33 в выбранном направлении оно входит в зону действия чувствительной поверхности 2 адаптивного датчика, например, в момент, когда на первом и втором входах трансформирования функциональных возможностей датчика 1 установлены с первого и второго выходов счетного триггера 5 соответственно напряжения U2 с уровнем логического "0" и U3 с уровнем логической "1", что соответствует текущему значению 01 двухразрядного двоичного цифрового кода. В результате происходит срабатывание датчика 1 и формирование на его выходе импульса напряжения U4 с уровнем логической "1"

длительностью t3-t4 (см. фиг.3). Этот импульс подается на второй вход логического элемента ИЛИ-НЕ 4, первый вход логического элемента ИЛИ-НЕ 6, третий вход блока 7 индикации и через гибкий кабель 8 и первый вход блока 9 излучателя на ключ 11 напряжения. В момент времени 13 по переднему фронту импульса напряжения U4 с уровнем логической "1" происходит блокирование логических элементов ИЛИ-НЕ 4 по второму его входу и ИЛИ-НЕ 6 по первому его входу. В результате на выходе логического элемента ИЛИ-НЕ 6 устанавливается напряжение с уровнем логического "0", а прохождение импульсов напряжения U1 с выхода генератора 3 через первый вход логического элемента ИЛИ-НЕ 4 на его выход и С-вход счетного триггера 5 прекращается. После чего на С-входе счетного триггера 5 устанавливается напряжение с уровнем логического "0" и работа его на время t3-t4 действия импульса напряжения U4 с уровнем логической "1" приостанавливается. В результате на прямом и инверсном выходах счетного триггера 5 в течение времени действия этого импульса установлены соответственно фиксированные значения напряжений U2 с уровнем логического "0" и U3 с уровнем логической "1", что соответствует фиксированному значению 01 двухразрядного двоичного цифрового кода. Зафиксированное значение 01 двухразрядного двоичного цифрового кода в течение времени t3-t4 действия импульса напряжения U4 с уровнем логической "1" подается с прямого и инверсного выходов счетного триггера 5 соответственно на первый и второй входы трансформирования функциональных возможностей датчика 1 и на первый и второй входы блока 7 индикации.

Под действием зафиксированного значения 01 двухразрядного двоичного цифрового кода логический элемент И 26 блока 7 индикации переключается на время t3-t4 действия импульса напряжения U4 с уровнем логической "1" в другое состояние, и на его выходе устанавливается напряжение с уровнем логического "0", так как на его обоих входах установлены напряжения U4 и U3 с уровнями логической "1". В результате светодиод 29 блока 7 индикации засвечивается на время t3-t4 действия импульса напряжения U4 с уровнем логической "1". При этом переключения логического элемента И 25 в другое состояние и засвечивания светодиода 27 блока 7 индикации не происходит, поэтому светодиод 27 блока 7 индикации продолжает находиться в погашенном состоянии, так как на первый вход логического элемента И 25 подано напряжение U2 с уровнем логического "0", запрещающее его переключение. Вместе с тем после подачи на ключ 11 напряжения с выхода датчика 1 через гибкий кабель 8 и первый вход блока 9 излучателя напряжения U4 с уровнем логической "1" в момент 13 по переднему фронту импульса этого напряжения происходит замыкание ключа 11 напряжения и подключение им конденсатора 31 мультивибратора 10 к общей шине источника питания. При этом одновременно происходит размыкание ключа 12 напряжения и отключение им конденсатора 32 мультивибратора 10 от общей шины источника питания, так как на вход ключа 12 с выхода логического элемента ИЛИ-НЕ 6 подано напряжение с уровнем логического "0". После чего мультивибратор 10 переходит в режим генерации электрических колебаний, при котором в течение временного промежутка t3-t4 происходит формирование на выходе мультивибратора 10 пачки импульсов напряжения U5 с уровнем логической "1" и частотой F1 следования ее импульсов, огибающая которой идентична прямоугольной форме импульса напряжения U4 с уровнем логической "1", формируемого на выходе датчика 1. Сформированная таким образом пачка импульсов напряжения U5 с уровнем логической "1" подается на светодиодный излучатель 13, который передает ее по оптическому каналу на оптический вход исполнительного устройства 15. После приема фотоприемником 16 этой пачки импульсов на выходе формирователя импульсов 17 формируется пачка импульсов напряжения U6 с уровнем логической "1" и частотой следования ее импульсов, равной F1 частоте генерации импульсов напряжения U5 на выходе мультивибратора 10, огибающая которой идентична прямоугольной форме импульса напряжения U4 с уровнем логической "1", формируемого на выходе датчика 1. Т.е. пачка импульсов напряжения U6 с уровнем логической "1", сформированной на выходе формирователя импульсов 17, является "копией" пачки импульсов напряжения U5 с уровнем логической "1", сформированной на выходе мультивибратора 10 блока 9 излучателя (см. фиг.3, диаграммы U5 и U6, временной промежуток t3-t4). Пачка импульсов напряжения U6 с уровнями логической "1" с выхода формирователя импульсов 17 подается на вход селективного устройства 18, в резонансном усилителе которого происходит селектирование ее, так как его резонансный усилитель настроен на частоту генерации F1 мультивибратора, в то время как селектирование этой пачки импульсов в резонансном усилителе селективного устройства 19 не происходит, так как он настроен на частоту генерации F2 мультивибратора 10, отличную от его частоты генерации F1. Поэтому на выходе селективного устройства 19, С-входе счетного триггера 20, начиная с момента времени t3, на временном промежутке t3-t4 установлено напряжение U7 с уровнем логического "0". Далее пачка импульсов напряжения U6 с уровнями логической "1" в селективном устройстве 18 детектируется и через пороговое устройство подается на его выход. После чего на выходе селективного устройства 18, третьем входе блока 21 индикации и на выходной клемме 22 адаптивного датчика в течение временного промежутка t3-t4 устанавливается напряжение U10 с уровнем логической "1, которое является "копией" напряжения U4 с уровнем логической "1" на выходе датчика 1 (см. фиг.3, диаграммы U4, U10 на временном промежутке t3-t4), так как из пачки импульсов напряжения U6 в селективном устройстве 18 выделяется в результате детектирования огибающая этой пачки импульсов, которая соответствует форме прямоугольного импульса выходного напряжения U4 датчика 1, которым проманипулирована частота F1 мультивибратора 10 блока 9 излучателя и, следовательно, - форме прямоугольного импульса напряжения импульса U10 на выходе селективного устройства 18. Одновременно, начиная с момента времени t3, работа счетного триггера 20 приостанавливается на время, равное временному промежутку t3-t4, так как на его С-входе установлено напряжение U7 с уровнем логического "0". В результате на его прямом и инверсном выходах установлены в течение времени, равного временному промежутку t3-t4, напряжения U8 и U9 соответственно с уровнями логического "0" и логической "1", что соответствует зафиксированному на это время значению 01 двухразрядного двоичного цифрового кода идентификации неметаллического изделия. При этом зафиксированное значение 01 этого кода подано на первый и второй входы блока 21 индикации и на выходные клеммы 23 и 24 адаптивного датчика. В результате логический элемент 26 блока 21 индикации переключается в другое состояние, при котором на его выходе устанавливается напряжение с уровнем логического "0", так как на первом и втором его входах установлены соответственно напряжения U9 и U10 с уровнями логической "1", разрешающие его переключение. При этом светодиод 29 засвечивается, а светодиод 27 продолжает находиться в погашенном состоянии, так как на выходе логического элемента 25 установлено напряжение с уровнем логической "1". Далее в момент времени t4 перемещающееся контролируемое изделие 33 выходит из зоны действия чувствительной поверхности 2 адаптивного датчика. В результате в момент времени t4 по заднему фронту импульса напряжения U4 с уровнем логической "1" происходит срабатывание датчика 1, после которого он устанавливается в исходное состояние, при котором на его выходе устанавливается напряжение U4 с уровнем логического "0". В результате под действием напряжения U4 с уровнем логического "0" ключ 11 напряжения размыкается, а ключ 12 напряжения замыкается. При этом мультивибратор 10 переходит в режим генерации пачек импульсов напряжения U5 с уровнем логической "1" и частотой F2. Эти пачки импульсов подаются на светодиодный излучатель 13 и передаются с оптического выхода блока 9 излучателя по оптическому каналу на оптический вход исполнительного устройства 15. После приема фотоприемником 16 пачек импульсов напряжения U5 с уровнем логической 1 и частотой F2 генерации мультивибратора 10, начиная с момента времени t4, селективным устройством 19 происходит селектирование пачек импульсов напряжения U6 с уровнем логической 1 и частотой F2 генерации мультивибратора 10, а затем ее детектирование. В результате на его выходе формируются импульсы напряжения U7 с уровнем логической "1" и частотой следования, соответствующей частоте следования импульсов напряжения U1 с выхода генератора 3, которые подаются на С-вход счетного триггера 20. В момент поступления на С-вход счетного триггера 20 импульсов напряжения U7 с уровнем логической "1" его работа возобновляется. С выхода счетного триггера 20 на первый и второй входы блока 21 индикации подаются с момента времени t4 меняющиеся текущие значения двухразрядного двоичного цифрового кода идентификации изделий. Одновременно в момент времени t4 селективное устройство 18 переключается в исходное состояние, при котором на его выходе, третьем входе блока 21 индикации и выходной клемме 22 адаптивного датчика устанавливается напряжение U10 с уровнем логического "0". В результате светодиод 29 в блоке 21 индикации гаснет. На этом формирование импульса напряжения U10 с уровнем логической "1" и цикл контроля неметаллического изделия заканчиваются. В результате адаптивный датчик устанавливается в исходное состояние, которое описано выше после подачи напряжения питания на адаптивный датчик. После чего адаптивный датчик готов к очередному циклу контроля неметаллических изделий, начиная с момента времени t4. В случае повторного перемещения контролируемого неметаллического изделия 33 относительно чувствительной поверхности 2 адаптивного датчика в выбранном направлении описанный цикл его контроля повторяется.

Таким образом, в рассмотренном режиме работы адаптивного датчика сигнал на его выходной клемме 22 однозначно соответствует потенциальному информационному сигналу, несущему информацию только о контроле положения неметаллического изделия, а значение 01 двухразрядного двоичного цифрового кода на выходных клеммах 23, 24 и светодиод 29 блоков 7, 21 индикации в засвеченном состоянии - однозначно соответствуют цифровому и визуальному информационным сигналам, несущим информацию только об идентификации неметаллического вида контролируемого изделия.

Из описания схемы и работы адаптивного датчика следует, что он является многофункциональным устройством, так как в нем сочетаются функциональные возможности четырех типов устройств: датчика дистанционного контроля положения металлических изделий; датчика дистанционного контроля положения неметаллических изделий; дистанционного устройства идентификации металлических изделий; дистанционного устройства идентификации неметаллических изделий.

В режиме контроля положения металлических изделий адаптивный датчик функционирует как индуктивно-оптический бесконтактный датчик положения. Работа его в этом случае описывается диаграммами, приведенными на фиг.3 (диаграммы U1-U9, U10 - временной промежуток t0-t2). При этом информационный сигнал о контроле положения металлического изделия снимается с выходной клеммы 22, визуальный сигнал - со светодиода 27, а выходные клеммы 23 и 24 не задействуются.

В режиме контроля положения неметаллических изделий адаптивный датчик функционирует как бесконтактный датчик положения оптико-емкостного типа. Работа его в этом случае описывается диаграммами, приведенными на фиг.3 (диаграммы U1-U9, U10 - временной промежуток t2-t4). При этом информационный сигнал о контроле положения неметаллического изделия снимается с выходной клеммы 22, визуальный сигнал - со светодиода 29, а выходные клеммы 23 и 24 не задействуются.

Применение адаптивного датчика в режимах контроля положения металлических и неметаллических изделий рекомендуется преимущественно в тех случаях, когда адаптивный датчик устанавливается на технологических объектах с невысоким уровнем автоматизации технологических процессов.

В режиме идентификации металлических изделий адаптивный датчик функционирует как индуктивно-оптический бесконтактный датчик положения. Работа его в этом случае описывается диаграммами, приведенными на фиг.3 (диаграммы U1-U9, U10 - временной промежуток t0-t2). При этом информационный сигнал контроля положения металлического изделия снимается с выходной леммы 22, информационные сигналы о его идентификации в виде двухразрядного двоичного цифрового кода 10 - с выходных клемм 23, 24 и в виде визуального сигнала - со светодиода 27.

В режиме идентификации неметаллических изделий адаптивный датчик функционирует как бесконтактный датчик положения оптико-емкостного типа. Работа его в этом случае описывается диаграммами, приведенными на фиг.3 (диаграммы U1-U9, U10 - временной промежуток t2-t4). При этом информационный сигнал контроля положения неметаллического изделия снимается с выходной клеммы 22, информационные сигналы о его идентификации в виде двухразрядного двоичного цифрового кода 01 - с выходных клемм 23, 24 и в виде визуального сигнала - со светодиода 29.

Применение адаптивного датчика в режимах идентификации металлических и неметаллических изделий рекомендуется преимущественно в тех случаях, когда он устанавливается на технологических объектах со средним и высоким уровнями автоматизации технологических процессов.

Таким образом, предложенный адаптивный датчик дистанционного контроля изделий по сравнению с аналогами имеет существенные преимущества - расширенные функциональные возможности, повышенный уровень автоматизации процесса контроля изделий, улучшенные эксплуатационные характеристики и является многофункциональным, так как в нем сочетаются функциональные возможности нескольких типов устройств.

Кроме того, адаптивный датчик может применяться в качестве датчика контроля в телеметрических системах и телемеханических устройствах автоматики.

Вместе с тем выполнение схемы адаптивного датчика дистанционного контроля изделий с применением полупроводниковых и (или) гибридных технологий изготовления микросхем позволяет существенно уменьшить его габаритные размеры, материалоемкость, конструктивно выполнить в виде трех малогабаритных узлов и улучшить эксплуатационные характеристики.

Такой набор функциональных возможностей предлагаемого адаптивного датчика дистанционного контроля изделий обеспечивает в сравнении с аналогами его гибкость и расширенные области применения на объектах эксплуатации с минимальными стоимостными показателями.

Изобретение относится к области автоматизации в машиностроении и предназначено для дистанционного контроля положения и идентификации металлических и неметаллических изделий в автоматизированных высокопроизводительных производствах. Адаптивный датчик конструктивно выполнен в виде трех функциональных узлов - блока контроля, блока излучателя с оптическим выходом, соединенного гибким кабелем с блоком контроля, исполнительного устройства с оптическим входом и тремя выходными клеммами, являющимися первым, вторым и третьим выходами адаптивного датчика. Блок контроля состоит из генератора электрических колебаний, двух логических элементов ИЛИ-НЕ, датчика контроля металлических и неметаллических изделий, счетного триггера, блока индикации. На первой выходной клемме формируются потенциальные сигналы контроля положения металлических или неметаллических изделий, на второй и третьей выходных клеммах - двухразрядный двоичный цифровой код идентификации металлических или неметаллических изделий. Адаптивный датчик обеспечивает дистанционный автоматический контроль металлических или неметаллических изделий без механического контакта с ними и автоматическую адаптацию его к конкретному виду контролируемого изделия. Техническим результатом является расширение функциональных возможностей, улучшение эксплуатационных характеристик и повышение уровня автоматизации процесса контроля изделий. 3 ил.

Адаптивный датчик дистанционного контроля изделий, содержащий датчик контроля металлических и неметаллических изделий, включающий чувствительную поверхность, выход, первый и второй входы трансформирования его функциональных возможностей, отличающийся тем, что в него введены генератор электрических колебаний, первый логический элемент ИЛИ-НЕ, первый вход которого соединен с выходом генератора электрических колебаний, второй вход - с выходом датчика контроля металлических и неметаллических изделий, счетный триггер, С-вход которого подключен к выходу первого логического элемента ИЛИ-НЕ, прямой и инверсный выходы - соответственно к первому и второму входам трансформирования функциональных возможностей датчика контроля металлических и неметаллических изделий, чувствительная поверхность которого является чувствительной поверхностью адаптивного датчика, блок индикации, первый и второй входы которого соединены соответственно с прямым и инверсным выходами счетного триггера, третий вход - с выходом датчика контроля металлических и неметаллических изделий, второй логический элемент ИЛИ-НЕ, первый и второй входы которого соединены с выходами соответственно датчика контроля металлических и неметаллических изделий и генератора электрических колебаний, исполнительное устройство с оптическим входом, блок излучателя с оптическим выходом, установленным соосно с оптическим входом исполнительного устройства, первый выход которого служит его выходом контроля положения металлических и неметаллических изделий и является первым выходом адаптивного датчика, второй и третий выходы, образующие соответственно первый и второй разряды двухразрядного двоичного цифрового кода идентификации металлических и неметаллических изделий, - вторым и третьим выходом адаптивного датчика соответственно, гибкий кабель, соединяющий первый и второй входы блока излучателя, являющиеся входами манипуляции частоты его оптического излучения, с выходами соответственно датчика контроля металлических и неметаллических изделий и второго логического элемента ИЛИ-НЕ, причем адаптивный датчик конструктивно выполнен в виде трех функциональных узлов, первый из которых включает в себя исполнительное устройство, второй функциональный узел - блок излучателя, третий функциональный узел, являющийся блоком контроля, - остальную часть схемы адаптивного датчика, а гибкий кабель, позволяющий производить монтаж блока контроля в любом положении на автоматизированном технологическом объекте эксплуатации в его зоне контроля металлических и неметаллических изделий, обеспечивает при монтаже ориентацию блока излучателя в пространстве в любом направлении для достижения соосности его оптического выхода с оптическим входом исполнительного устройства и обеспечения тем самым дистанционного контроля металлических и неметаллических изделий и управления исполнительным органом автоматизированного технологического объекта эксплуатации по оптическому каналу, образованному оптическим лучом, исходящим из выхода блока излучателя, при этом монтаж исполнительного устройства выполнен на автоматизированном технологическом объекте эксплуатации в зоне установки его исполнительного органа.

| RU 2059199 C1, 27.04.1996 | |||

| МНОГОФУНКЦИОНАЛЬНОЕ УСТРОЙСТВО ИДЕНТИФИКАЦИИ ИЗДЕЛИЙ | 2008 |

|

RU2384814C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ПОВЕРХНОСТИ ОБЪЕКТОВ | 2001 |

|

RU2235973C2 |

| СПОСОБ ОБНАРУЖЕНИЯ И ИДЕНТИФИКАЦИИ ОБЪЕКТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098297C1 |

| Устройство для сортировки деталей | 1987 |

|

SU1498562A1 |

| Индуктивно-оптический датчик положения и контроля | 1988 |

|

SU1610268A1 |

| Автомат для контроля и сортировки деталей и устройство управления автоматом для контроля и сортировки деталей | 1983 |

|

SU1135500A1 |

| Автомат для контроля и разбраковки деталей | 1987 |

|

SU1470363A1 |

| US 4192013 A, 03.11.1980 | |||

| KR 20030057156 A, 04.07.2007. | |||

Авторы

Даты

2012-06-20—Публикация

2011-02-15—Подача