Область техники, к которой относится изобретение

Настоящее изобретение относится к способу модернизации и наращению мощности установки для получения мочевины, использующей процесс самоотпарки.

Уровень техники

Технологический процесс самоотпарки или отпарки термическим методом (под действием высоких температур) представляет собой хорошо известный процесс синтеза мочевины. Часто этот процесс называют процессом Снампрогетти (Snamprogetti), поскольку он был разработан компанией Snamprogetti в конце 60-х годов прошлого столетия. Раскрытие упомянутого технологического процесса и соответствующей установки можно найти, например, в GB 1542371. Этот технологический процесс применяют на многих установках по всему миру.

По существу, процесс самоотпарки представляет собой реакцию, протекающую между аммиаком и CO2 в реакторе под высоким давлением, примерно 150-160 бар, при молярном отношении N/C примерно 3,2-3,4; раствор, содержащий аммиак и непрореагировавший карбамат аммония, выходящий из реактора, нагревают в отпарной колонне при высоком давлении, в результате чего происходит разложение карбамата с выделением аммиака. Образовавшуюся в отпарной колонне паровую фазу, содержащую аммиак и CO2, подвергают конденсации в конденсаторе при высоком давлении, который, вместе с реактором и отпарной колонной, составляет часть контура высокого давления, после чего направляют на повторный цикл в упомянутый выше реактор. Как правило, установка включает также секцию разложения, работающую при среднем и низком давлении, для дальнейшего отделения мочевины от непрореагировавших аммиака и карбамата.

Основное оборудование, используемое на установке для получения мочевины, на которой применяют технологический процесс самоотпарки, перечислено ниже: реактор для синтеза при высоком давлении, в который поступают аммиак и диоксид углерода (углекислый газ), и в котором образуется смесь, состоящая из мочевины, карбамата и свободного аммиака в водном растворе; отпарная секция с паровым обогревом, работающая при высоком давлении, в которую поступает упомянутая выше смесь и в которой происходит частичное разложение карбамата и частичное отделение свободного аммиака, с получением паровой фазы, состоящей из аммиака и диоксида углерода, и водного раствора, содержащего мочевину, остаточный карбамат и аммиак; секция среднего давления, в которой указанный выше раствор, содержащий мочевину, остаточный карбамат и аммиак, нагревают, в результате чего происходит частичное разложение карбамата и отделение аммиака; секция выделения, работающая при низком давлении, в которую из вышеуказанной секции среднего давления поступают мочевина и остаточный карбамат, для дальнейшего разложения карбамата и отделения остаточного аммиака; секция конденсации, работающая при высоком давлении, состоящая по меньшей мере из одного горизонтального конденсатора, в котором происходит конденсация паровой фазы, поступающей из отпарной секции, с образованием потока жидкой среды, содержащей возвратный карбамат в водном растворе, который подают в реактор.

Отпарная секция состоит по меньшей мере из одной отпарной колонны; водный раствор, выходящий из реактора, подают в трубный пучок этой колонны, обогреваемый паром, без дополнительного использования отпаривающего газа. Тепло, отдаваемое паром, способствует частичному разложению карбамата с образованием диоксида углерода и аммиака, который вместе с частью свободного аммиака, содержащегося в упомянутой выше смеси, выделяется в верхней части отпарной колонны, конденсируется в упомянутом выше горизонтальном конденсаторе, после чего направляется на повторный цикл в реактор. На установках, на которых применяется технологический процесс самоотпарки, аммиак также может быть использован в качестве отпаривающего агента.

Конденсатор стандартной установки, на которой применяется технологический процесс самоотпарки, представляет собой горизонтальный кожухотрубный аппарат испарительного типа, в котором конденсация газовой фазы происходит в трубном пространстве в присутствии раствора возвратного карбамата, поступающего из секции среднего или низкого давления и используемого в качестве жидкой среды процесса конденсации. Теплоту конденсации используют для получения пара.

В последнее время наблюдается интерес к модернизации действующих установок для получения мочевины, на которых применяется технологический процесс самоотпарки. В контексте настоящего раскрытия изобретения под термином "модернизация" следует понимать модификацию действующей установки в целях улучшения ее эксплуатационных показателей и достижения, например, более высокой производственной мощности и(или) более высокой степени химического превращения, или, например, в целях снижения энергопотребления.

Однако, процессу самоотпарки присущи некоторые недостатки, которые также могут оказать отрицательное влияние и на экономическую привлекательность модернизации таких установок. Один из недостатков заключается в том, что кпд процесса отпарки под действием высоких температур не является оптимальным, особенно с точки зрения извлечения аммиака. Более того, значимые концентрации аммиака в растворе, выходящем из отпарной секции, увеличивают нагрузку на расположенные далее по технологической схеме секции среднего и низкого давления. Такие секции среднего и низкого давления могут представлять собой "узкие места" при желании нарастить мощность установки.

Способ наращения мощности установки для получения мочевины с использованием процесса самоотпарки, раскрыт в публикации WO 2006/061083, в которой ставится цель в максимально возможной степени избежать замены дорогостоящего оборудования, и, помимо всего прочего, обеспечить такие условия, чтобы по меньшей мере часть технологического потока, выходящего из реактора, могла бы быть подвергнута отпарке в углекислотной отпарной колонне в присутствии диоксида углерода в качестве отпаривающего газа, при одновременном повышении производительности по конденсации секции высокого давления. В соответствии с раскрытием, изложенным в публикации WO 2006/061083, это означает добавление углекислотной отпарной колонны или преобразование существующей термической отпарной колонны или аммиачной отпарпой колонны в углекислотную отпарную колонну. Производительность по конденсации может быть повышена в результате добавления скруббера высокого давления или второго конденсатора, работающего последовательно или параллельно с уже имеющимся конденсатором. В качестве альтернативного варианта, согласно указанному раскрытию, авторы предлагают повышение производительности по конденсации действующего конденсатора. Для повышения реакционной способности также предлагают предусмотреть бассейновый конденсатор, бассейновый реактор или комбинированный реактор.

Однако способ, описанный в WO 2006/061083, все еще остается дорогостоящим, требующим установки нового оборудования (новой углекислотной отпарной колонны и(или) нового конденсатора), или существенной модификации имеющегося оборудования. Следует отметить, что отпарная колонна и конденсатор представляют собой наиболее дорогостоящие позиции оборудования, относящегося к контуру высокого давления.

Краткое изложение сущности изобретения

Соответственно, техническая задача, лежащая в основе настоящего предмета изобретения, заключается в дальнейшей разработке менее дорогостоящего способа модернизации установок для получения мочевины, использующих процесс самоотпарки, типа, рассматриваемого выше.

В соответствии с настоящим изобретением, эта задача решена способом модернизации установки для получения мочевины, на которой используется технологический процесс самоотпарки, при этом, указанная установка содержит реактор для синтеза при высоком давлении, в который в качестве сырья поступают аммиак и диоксид углерода; секцию термической отпарки (под действием высоких температур), работающую при высоком давлении, и секцию выделения, включающую оборудование как среднего, так и низкого давления, используемое для выделения карбамата и аммиака, и секцию конденсации, работающую при высоком давлении, включающую по меньшей мере один кожухотрубный конденсатор испарительного типа, при этом отличительной особенностью способа является установка подающей линии, по которой, в условиях эксплуатации, небольшая часть от общего объема исходного диоксида углерода поступает в секцию отпарки для использования в качестве отпаривающего агента.

Упомянутая выше небольшая часть от общего объема исходного диоксида углерода составляет от 20 до 50%. В предпочтительном варианте осуществления настоящего изобретения примерно 30% исходного диоксида углерода направляют в секцию отпарки, а оставшиеся примерно 70% - в реактор.

В первом варианте раскрываемого способа осуществления настоящего изобретения оставлен действующий кожухотрубный конденсатор испарительного типа. В частности, действующий кожухотрубный конденсатор испарительного типа может быть оставлен в целях снижения производственных издержек в том случае, если в увеличении производительности по конденсации нет необходимости.

Во втором варианте осуществления предлагаемого способа производительность по конденсации увеличивают за счет добавления по меньшей мере еще одного конденсатора, работающего либо параллельно, либо последовательно с уже имеющимся конденсатором.

В третьем варианте предлагаемого способа первоначальный конденсатор испарительного типа демонтируют и заменяют на новый вертикальный конденсатор погружного типа.

В упомянутом выше третьем варианте способа новый вертикальный конденсатор располагают на более высокой отметке по сравнению с реактором и отпарной колонной, с тем чтобы, если это целесообразно, обеспечить естественную циркуляцию самотеком в контуре высокого давления. В этом случае для вертикального конденсатора предусматривают приемлемую опорную конструкцию. В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, конденсатор оставляют или располагают практически на одной и той же высотной отметке с реактором; при таком расположении для подачи раствора сконденсировавшегося возвратного карбамата в реактор используется насос.

В соответствии с еще одним вариантом раскрытия настоящего изобретения предусмотрены другие средства для обеспечения подачи небольшой части газовой фазы, содержащей аммиак и диоксид углерода, выходящей из секции отпарки, непосредственно в реактор, в то время как оставшуюся большую часть упомянутой выше газовой фазы направляют в секцию конденсации.

Настоящее изобретение имеет следующие преимущества. Использование части исходного диоксида углерода в качестве отпаривающего агента, повышает эффективность процесса карбаматной отпарки, причем этот способ продемонстрировал свою эффективность даже без повышения производительности по конденсации.

В частности было установлено, что кпд стандартной установки для получения мочевины, на которой используется технологический процесс самоотпарки, может быть повышен неожиданно с более низкими производственными издержками, по сравнению с издержками технологических процессов известного уровня техники, требующими обязательного добавления новых позиций оборудования, например, новой отпарной колонны и(или) конденсатора.

Добавление нового вертикального конденсатора погружного типа представляет еще одно преимущество увеличения выхода мочевины вследствие химического превращения карбамата в мочевину, происходящего в трубах конденсатора. Следовательно, реакционная способность может быть повышена без модификации реактора или добавления более дорогостоящего объединенного конденсатора.

Кроме того, к преимуществам можно отнести и то, что при усовершенствованной отпарке снижается содержание аммиака в растворе мочевины, выходящем из секции отпарки; следовательно, снижается нагрузка на последующую секцию технологической обработки и отпадает необходимость в устранении "узких мест" для установки в целом.

Следует отметить, что было установлено, что описанное выше деление общего объема диоксида углерода на небольшую его часть, направляемую в секцию отпарки, в объеме, приблизительно, 30%, и оставшуюся большую его часть, направляемую в реактор, также, в частности, представляет собой преимущество в тех вариантах осуществления настоящего изобретения, в которых используют существующий конденсатор испарительного типа, а также в тех его вариантах, в которых добавляют новый конденсатор или конденсатор испарительного типа заменяют на конденсатор погружного типа, как было описано выше.

Еще одним предметом настоящего изобретения является установка синтеза мочевины, содержащая контур высокого давления, включающий по меньшей мере один реактор для синтеза, в который в качестве сырья поступают аммиак и диоксид углерода; секцию отпарки, включающую по меньшей мере одну колонну для отпарки под действием высоких температур; и секцию конденсации, включающую по меньшей мере один карбаматный конденсатор; и далее содержащая оборудование среднего и низкого давления для выделения карбамата и аммиака, отличающаяся наличием подающей линии, по которой, в условиях эксплуатации, небольшая часть от общего объема исходного диоксида углерода поступает в секцию отпарки для использования в качестве отпаривающего агента.

Еще одним предметом настоящего изобретения является способ синтеза мочевины на установке для получения мочевины, использующей процесс самоотпарки, в котором в контур высокого давления в качестве сырья подают аммиак и диоксид углерода; при этом упомянутый выше контур высокого давления содержит реактор для синтеза, секцию отпарки, включающую по меньшей мере одну колонну для отпарки под действием высоких температур; секцию конденсации, включающую по меньшей мере один карбаматный конденсатор, отличающийся тем, что небольшую часть от общего объема исходного диоксида углерода подают в упомянутую выше секцию отпарки для использования в качестве отпаривающего агента. Упомянутая выше небольшая часть, предпочтительно, составляет от 20 до 50%, более предпочтительно -около 30%.

Дополнительные отличительные признаки и преимущества настоящего изобретения будут более очевидны из приведенного ниже описания нескольких примеров его осуществления, предлагаемых в настоящем изобретении, со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

На чертежах показано:

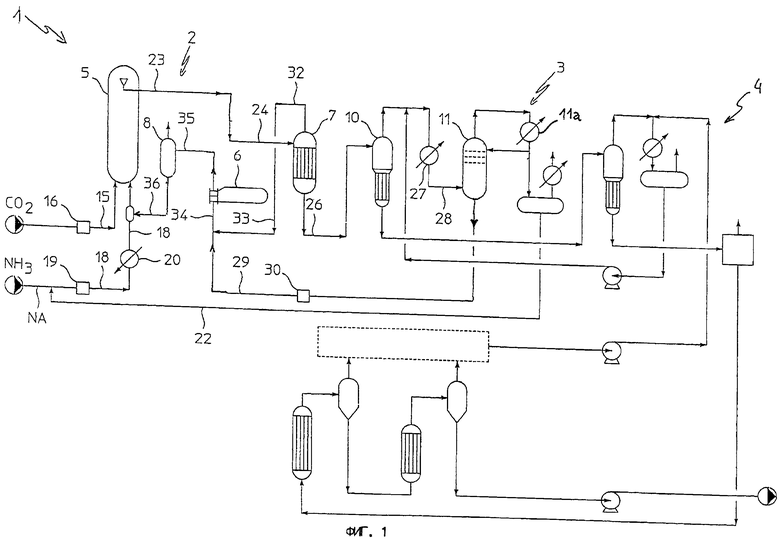

на фиг.1 - упрощенная схема традиционной установки для получения мочевины, на которой применяется технологический процесс самоотпарки;

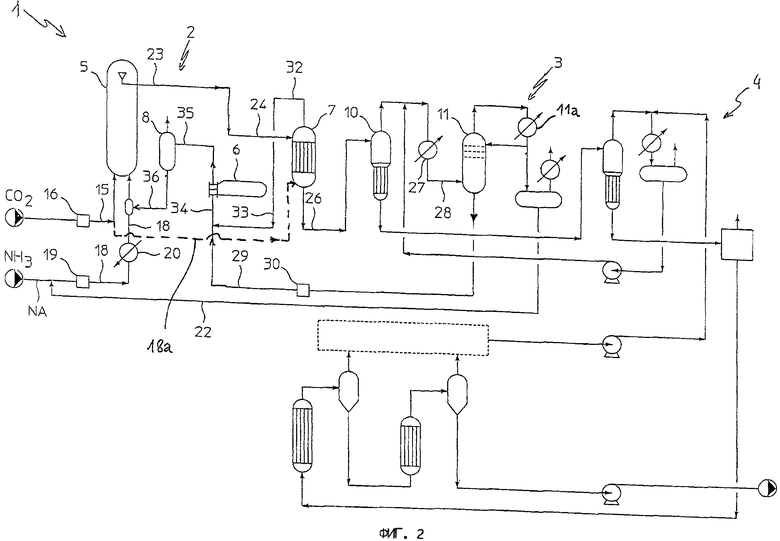

на фиг.2 - упрощенная схема установки, изображенной на фиг.1, усовершенствованная в соответствии с одним из примеров осуществления способа модернизации, предлагаемого в настоящем изобретении.

Подробное описание предпочтительных вариантов осуществления настоящего изобретения.

На фиг.1 показана компоновка стандартной установки для получения мочевины, на которой применяется технологический процесс самоотпарки или отпарки под действием высоких температур. Данная схема является упрощенной, и ссылки будут даны только на те детали, которые представляются полезными для понятия сущности настоящего изобретения.

Установка 1 включает секцию синтеза при высоком давлении или контур 2 синтеза, работающий, например, при давлении примерно 150 бар; секцию 3 технологической обработки при среднем давлении, работающую при давлении 15-25 бар, и секцию 4 выделения мочевины, работающую при низком давлении.

Контур 2 синтеза включает реактор 5, конденсатор 6 и отпарную колонну 7, работающие, по существу, при одинаковом давлении, а также скруббер 8.

Конденсатор 6 представляет собой горизонтальный кожухотрубный аппарат испарительного типа, на вход 34 которого из секции среднего давления поступает раствор карбамата по линии 29, а газовые фазы отходят от отпарной колонны 7 по линии 32, 33. Конденсация происходит в трубном пространстве; теплоту конденсации используют для производства пара.

Отпарная колонна 7, по существу, представляет собой теплообменник с трубным пучком и с паровым обогревом. Раствор карбамата, поступающий из реактора 5, образует пленку жидкости внутри труб трубного пучка, в то время как горячий пар, протекающий за пределами труб, обеспечивает тепло, необходимое для разложения карбамата. Аммиак и диоксид углерода выделяются в газовой фазе в верхней части отпарной колонны.

Секция 3 технологической обработки при среднем давлении состоит из узла 10, где происходит разложение, ректификационной колонны 11 и аммиачного конденсатора На, используемого для получения аммиака. Отделение 4 технологической обработки при низком давлении состоит из последовательно расположенных позиций стандартного оборудования и более его описание в настоящем раскрытии изобретения не приводится.

Средства для подачи различных потоков к позициям оборудования установки 1, в общем, имеют номера с 15 по 36. Такие средства для подачи могут включать соединительные трубы или трубопроводы, насосы, компрессоры, эжекторы и другие устройства, известные специалистам в данной области техники, и поэтому далее их более подробное описание не приводится.

В настоящем описании изобретения, если не указано иначе, термины "подающая линия" или "линия", как правило, означают соединительные трубы, трубопроводы, насосы, компрессоры, эжекторы или другие известные устройства, которые являются приемлемыми для транспортировки потока жидкости или газа с одного участка на другой.

Стандартная установка, показанная на фиг.1, на которой применяется технологический процесс самоотпарки, по существу, работает следующим образом. Исходный диоксид углерода поступает в реактор 5 для синтеза по линии 15 и через компрессор 16. После синтеза жидкий аммиак направляется в тот же самый реактор 5 по линии 18 при использовании насоса 19 и подогревателя 20. Аммиак, полученный в секции 3 низкого давления, поступает в линию 22 для его смешения с исходным аммиаком. Смесь, содержащая мочевину, непрореагировавший карбамат и свободный аммиак, выходит из реактора 5 и поступает в отпарную колонну 7 по линии 23, 24. В отпарной колонне 7 происходит разложение раствора с образованием смеси из мочевины, некоторого количества остаточного карбамата и аммиака, которая направляется на узел 10 дистилляции, работающий при среднем давлении, по линии 26, а газообразные аммиак и диоксид углерода - в линию 32.

На узел 10 для разложения поступает еще один газообразный поток, включающий аммиак и диоксид углерода, и водный раствор мочевины и остаточного карбамата. Газообразные аммиак и диоксид углерода смешиваются с раствором возвратного карбамата, получаемым далее по технологической схеме, в секции 3 среднего давления, и полученная смесь поступает на охлаждение в теплообменник 27, и далее, по линии 28, направляется в ректификационную колонну 11. Водный раствор подвергают дальнейшей технологической обработке в секции 3 среднего давления с получением раствора с низким содержанием карбамата, направляемого далее на технологическую обработку в секцию 4 низкого давления.

Газообразный аммиак, выходящий из ректификационной колонны 11, подвергается конденсации, проходя через несколько стандартных стадий охлаждения и компрессии, и далее, по линии 22, направляется обратно в реактор 5 для смешения с исходным аммиаком, подаваемым в реактор в качестве сырья.

Раствор карбамата, полученный в ректификационной колонне 11, с помощью насоса 30 и по линии 29, направляют снова в карбаматный конденсатор 6, смешивают с газовой фазой в позиции 33 оборудования, как что в конденсатор по линии 34 поступает смесь из жидкой/газообразной сред. Газы (за исключением инертных) подвергаются практически полной конденсации в указанном конденсаторе 6, а раствор карбамата выступает в качестве жидкой среды процесса конденсации. Продуктом конденсатора 6 является раствор карбамата в линии 35, который направляют обратно в реактор 5, через сепаратор 8 по линии 36.

На фиг.2 показана схема установки 1, модернизированной в соответствии с первым примером осуществления настоящего изобретения. Новая линия 18a для подачи углекислого газа предусмотрена для подачи небольшой части от общего количества диоксида углерода в отпарную колонну 7 для использования в качестве отпаривающего агента. В условиях эксплуатации, после модернизации установки, часть диоксида углерода, направляемая в отпарную колонну 7 по линии 18а, представляет собой небольшую часть от общего количества исходного CO2, предпочтительно составляющую от 20% до 50%, еще более предпочтительно - примерно около 30%. Оставшаяся часть диоксида углерода поступает в реактор 5 по существующей линии 15. В указанную линию 15, направляемую в реактор, предпочтительно добавлять воздух.

В указанном первом примере раскрытия настоящего изобретения, никакой дальнейшей значительной модификации установки 1 не предполагается.

В другом примере раскрытия настоящего изобретения (не показан) процесс модернизации предусматривает дальнейший этап добавления еще одного конденсатора, установленного либо последовательно, либо параллельно существующему конденсатору 6.

Еще в одном примере раскрытия настоящего изобретения вместо горизонтального конденсатора 6 испарительного типа предусматривают новый вертикальный конденсатор погружного типа, а также линии подачи газообразного аммиака и диоксида углерода из отпарной колонны 7 и раствора возвратного карбамата, изменяют таким образом, чтобы подавать их в трубы вышеуказанного нового конденсатора. Со всеми подробностями и описанием работы указанного нового конденсатора, используемого вместо действующего конденсатора 6, можно ознакомиться в EP-A-1516664. В этом примере изобретения линия 33, которая изначально была направлена к конденсатору 6 испарительного типа (фиг.1), подлежит модификации для ее направления в конденсатор погружного типа.

Во всех вышеупомянутых примерах раскрытия настоящего изобретения, водный раствор, получаемый в кубе отпарной колонны 7, имеет очень низкое содержание аммиака, поэтому нагрузка на секцию 3 среднего давления и, в частности, на колонну 11 и аммиачный конденсатор 11a, значительно снижается. Нагрузка на насос 19 высокого давления для подачи аммиака также снижается. Снижение нагрузки на секцию 3 и насос 19 представляет собой важное преимущество настоящего изобретения.

В тех примерах раскрытия настоящего изобретения, которые предусматривают установку нового вертикального конденсатора погружного типа вместо конденсатора 6 испарительного типа, упомянутый новый конденсатор может располагаться на более высокой отметке по сравнению с реактором 5 и отпарной колонной 7, чтобы обеспечить естественную циркуляцию самотеком раствора карбамата из конденсатора в реактор 5 для синтеза, и водного раствора, включающего мочевину, карбамат и свободный аммиак, из реактора 5 в отпарную колонну 7. В таком случае, чтобы обеспечить возможность естественной циркуляции, предпочтительно, чтобы реактор работал при том же самом давлении, что и отпарная колонна.

Также возможно установить упомянутый выше новый вертикальный конденсатор практически на той же самой высотной отметке, что и реактор 5 и отпарная колонна 7. Предпочтительно предусмотреть также насос для подачи раствора карбамата из упомянутого нового конденсатора в реактор 5 для синтеза.

Следует упомянуть, что химическое превращение карбамата в мочевину происходит также и в трубах конденсатора погружного типа; было установлено, что объемы производства мочевины на стандартной установке, на которой применяется технологический процесс самоотпарки, могут быть увеличены примерно па 30%, благодаря установке упомянутого выше конденсатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ | 2019 |

|

RU2794580C2 |

| МОДЕРНИЗАЦИЯ УСТАНОВОК СОВМЕСТНОГО СИНТЕЗА АММИАКА И МОЧЕВИНЫ | 2021 |

|

RU2832627C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2007 |

|

RU2495870C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2007 |

|

RU2440334C2 |

| СПОСОБ СИНТЕЗА МОЧЕВИНЫ | 2020 |

|

RU2808666C2 |

| ПРИМЕНЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ, ВЫПЛАВЛЕННОЙ ДУПЛЕКС-ПРОЦЕССОМ, ПРИ ОТПАРКЕ АММИАКОМ НА УСТАНОВКАХ ДЛЯ СИНТЕЗА МОЧЕВИНЫ | 2014 |

|

RU2654018C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МОЧЕВИНЫ | 2021 |

|

RU2809633C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2446152C2 |

| УСОВЕРШЕНСТВОВАНИЕ КОНТУРА ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ СИНТЕЗА МОЧЕВИНЫ | 2009 |

|

RU2513768C2 |

| Энергосберегающая система производства мочевины | 2024 |

|

RU2838741C1 |

Изобретение относится к способу модернизации установки (1) для получения мочевины, использующей процесс самоотпарки. Установка содержит контур высокого давления, включающий по меньшей мере один реактор (5) для синтеза, в который в качестве сырья поступают аммиак (18) и диоксид углерода (15), секцию отпарки, включающую по меньшей мере одну колонну (7) для отпарки термическим методом, секцию конденсации, включающую по меньшей мере один карбаматный конденсатор (6), и оборудование среднего и низкого давления для выделения карбамата и аммиака. При этом обеспечивают подающую линию (18а), по которой от 20 до 50% от общего потока исходного диоксида углерода поступает в секцию отпарки для использования в качестве отпаривающего агента. Также предложены установка для синтеза мочевины и способ синтеза мочевины. Изобретение позволяет модернизировать установку для получения мочевины менее дорогостоящим способом. 3 н. и 9 з.п. ф-лы, 2 ил.

1. Способ модернизации установки (1) для получения мочевины, использующей процесс самоотпарки и содержащей контур высокого давления, включающий по меньшей мере один реактор (5) для синтеза, в который в качестве сырья поступают аммиак (18) и диоксид углерода (15), секцию отпарки, включающую по меньшей мере одну колонну (7) для отпарки термическим методом, секцию конденсации, включающую по меньшей мере один карбаматный конденсатор (6), и оборудование среднего и низкого давления для выделения карбамата и аммиака, отличающийся тем, что обеспечивают подающую линию (18a), по которой от 20 до 50% от общего потока исходного диоксида углерода поступает в секцию отпарки для использования в качестве отпаривающего агента.

2. Способ по п.1, отличающийся тем, что упомянутая часть от исходного диоксида углерода, которая будет использоваться в качестве отпаривающего агента, составляет около 30%.

3. Способ по п.1 или 2, отличающийся тем, что устанавливают дополнительный конденсатор параллельно или последовательно с имеющимся конденсатором (6) на упомянутой установке (1) для получения мочевины.

4. Способ по п.1 или 2, отличающийся тем, что упомянутая установка (1) для получения мочевины включает горизонтальный кожухотрубный карбаматный конденсатор (6), и этот конденсатор (6) заменяют на вертикальный конденсатор погружного типа.

5. Способ по п.4, отличающийся тем, что упомянутый вертикальный конденсатор погружного типа располагают на более высокой отметке по сравнению с уже имеющимся реактором (5) и отпарной колонной (7) установки (1) для получения мочевины с тем, чтобы во время эксплуатации модернизированной установки обеспечить естественную циркуляцию самотеком в упомянутом контуре высокого давления.

6. Способ по п.5, отличающийся тем, что упомянутый конденсатор устанавливают на более высокой отметке по сравнению с имеющимся реактором и отпарной колонной посредством подходящей опорной конструкции.

7. Способ по п.4, отличающийся тем, что упомянутый вертикальный конденсатор погружного типа располагают примерно на той же самой высотной отметке, что и реактор (5).

8. Способ по п.7, отличающийся тем, что устанавливают насос для перекачивания сконденсированного раствора возвратного карбамата от упомянутого конденсатора к реактору.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что обеспечивают линию для подачи небольшой части газовой фазы, содержащей аммиак и диоксид углерода, выходящей из секции отпарки упомянутой установки (1) непосредственно в реактор (5).

10. Установка (1) для синтеза мочевины, содержащая контур (2) высокого давления, включающий по меньшей мере реактор (5) для синтеза, принимающий в качестве сырья аммиак (18) и диоксид углерода (15), секцию отпарки, включающую по меньшей мере одну колонну (7) для отпарки термическим методом, секцию конденсации, включающую по меньшей мере один карбаматный конденсатор (6), и оборудование среднего и низкого давления для выделения карбамата и аммиака, отличающаяся наличием подающей линии (18a) для подачи, в условиях эксплуатации, от 20 до 50% от общего потока исходного диоксида углерода в упомянутую секцию отпарки для использования в качестве отпаривающего агента.

11. Способ синтеза мочевины на установке (1) для получения мочевины, использующей процесс самоотпарки, при осуществлении которого в качестве сырья подают аммиак (18) и диоксид углерода (15) в контур (2) высокого давления, содержащий реактор (5) для синтеза, секцию отпарки, включающую по меньшей мере одну колонну (7) для отпарки термическим методом, и секцию конденсации, включающую по меньшей мере один карбаматный конденсатор (6), отличающийся тем, что от 20 до 50% от общего потока исходного диоксида углерода направляют в секцию отпарки для использования в качестве отпаривающего агента.

12. Способ по п.11, отличающийся тем, что упомянутая часть потока исходного диоксида углерода составляет около 30%.

| US 5886222 A, 23.03.1999 | |||

| US 4311856 A, 19.01.1982 | |||

| US 5660801 A, 26.08.1997 | |||

| WO 00/43358 A1, 27.07.2000 | |||

| Способ получения мочевины | 1985 |

|

SU1417794A3 |

Авторы

Даты

2013-08-27—Публикация

2009-05-19—Подача