Область техники

Изобретение относится к области химического оборудования, а именно касается энергосберегающей технологической системы получения мочевины с использованием аммиака и СО2 в качестве сырья.

Уровень техники

Промышленное производство мочевины использует газообразный CO2 и жидкий аммиак в качестве сырья и перерабатывает их в продукты мочевины посредством синтеза под высоким давлением, разложения и рекуперации при среднем и/или низком давлении, вакуумной концентрации и грануляции.

Синтез мочевины из CO2 и жидкого аммиака под высоким давлением делится на две стадии. Первая стадия — это реакция NH3 и CO2 с образованием промежуточного продукта — карбамата аммония (называемого карбаматом). Эта реакция представляет собой быструю экзотермическую реакцию. Вторая стадия — это реакция дегидратации карбамата аммония до мочевины. Данная реакция представляет собой медленную эндотермическую реакцию. Реакции этих двух стадий являются обратимыми равновесными реакциями. Формула реакции и теплота реакции следующие:

В приведенных выше реакций двух стадий формула реакции второй стадии является стадией контроля всего синтеза мочевины. Поскольку аммиак легко растворяется в воде и легко восстанавливается, в реальном промышленном производстве используют избыток аммиака, то есть мольное соотношение между аммиаком и CO2 в реакции синтеза превышает 2. Поскольку формула реакции синтеза представляет собой обратимую равновесную реакцию, здесь существует проблема скорости равновесной конверсии, которую обычно калибруют по скорости конверсии CO2. Согласно принципу фазового равновесия степень свободы реакции синтеза мочевины равна 3, то есть на реакцию синтеза мочевины влияют три переменные. В промышленном производстве температуру, мольное соотношение между аммиаком и СО2 и мольное соотношение между водой и CO2 используют в качестве управляющих переменных реакции синтеза мочевины. Для получения готовой продукции мочевины необходимо переработать карбамат, используемый для получения мочевины в процессе синтеза мочевины. В промышленности принцип процесса заключается в том, чтобы сначала разложить карбамат в растворе синтеза на NH3 и CO2, а затем рекуперировать NH3 и CO2. Различные процессы разложения и рекуперации образуют разные процессы производства мочевины.

Согласно основным принципам синтеза мочевины, весь процесс синтеза мочевины представляет собой экзотермическую реакцию. Однако, поскольку химическая реакция синтеза мочевины является обратимой равновесной реакцией, существуют ограничения на скорость равновесной конверсии при различных давлениях синтеза. Те карбаматы, из которых не получают мочевину, необходимо разлагать и рекуперировать. В этом случае разложение является эндотермической реакцией, а рекуперация — экзотермической реакцией. Процесс разложения потребляет энергию высокого класса, в то время как процесс рекуперации выделяет тепло низкого класса. Различия между различными производственными процессами в основном отражаются в технологическом процессе и типе оборудования. Существуют различия в энергопотреблении, сложности эксплуатации и уровне инвестиций.

В настоящее время основными процессами производства мочевины являются следующие: стриппинг-процесс CO2 голландской компании Stamicarbon, процесс отпарки аммиака итальянской компании Saipem (ранее технология Snamprogetti), процесс ACES21 японской компании TOYO и др. Среди них, стриппинг-процесс CO2 голландской компании Stamicarbon больше всего распространен.

В традиционном процессе отпарки CO2 жидкий аммиак и газообразный CO2 подвергаются сжатию и направляются в колонну синтеза мочевины (давление 13,5-15 МПа асб.) для синтеза мочевины. Раствор мочевины на выходе колонны синтеза мочевины содержит карбамат аммония (китайское сокращение: карбамат). Данный раствор перерабатывают в твердые продукты мочевины путем разложения и рекуперации под высоким давлением (давление 13,5-15 МПа асб.), разложения и рекуперации под низком давлением (давление 0,3-0,4 МПа асб.), вакуумного концентрирования и грануляции. Разложение под высоком давлением выполняют с помощью пара среднего давления 2,3 МПа асб. для нагревания, а разложение под низком давлением и вакуумное концентрирование выполняют с помощью пара низкого давления 0,45 МПа асб., вырабатываемым системой рекуперации высокого давления, для нагревания.

Согласно основному принципу синтеза мочевины, реакция образования карбамата аммония на первом этапе представляет собой быструю экзотермическую реакцию. Низкое молярное соотношение NH3/CO2 и высокое молярное соотношение H2O/CO2 могут повысить температуру конденсации карбамата аммония и привести к образованию больше побочных продуктов, т.е., насыщенных паров более высокого давления. Второй этап реакции получения мочевины требует высокого молярного соотношения NH3/CO2 и низкого молярного соотношения H2O/CO2, что полезно для улучшения скорости равновесной конверсии синтеза, иными словами, реакция конденсации карбамата аммония и реакция образования мочевины требуют разных оптимальных условий процесса. Таким образом, основываясь на основном принципе двухстадийной реакции синтеза мочевины, синтез мочевины под высоким давлением представляет собой технологическую схему, в которой конденсацию и реакцию осуществляют при соответствующем ближайшем молярном соотношении NH3/CO2 и H2O/CO2, что может увеличить давление парового побочного продукта и скорость синтетической конверсии для достижения цели экономии энергии. В традиционном методе отпарки CO2 в технологической установке для производства мочевины, поскольку сырьевой жидкий аммиак и CO2 под высоким давлением конденсируют в карбаматном конденсаторе под высоким давлением, газовая и жидкая фазы поступают в колонну синтеза мочевины, молярное соотношение NH3/CO2 и молярное соотношение H2O/CO2 конденсации и реакции равны. Итак конденсация и реакция не находятся в оптимальных условиях процесса, давление парового побочного продукта низкое, степень конверсии синтеза низкая, а потребление пара в производстве мочевины высока.

Обычно в технологической установке для отпарки CO2 пар среднего давления (2,3 МПа асб.) в основном используют для нагрева отпарной колонны CO2 высокого давления и нагрева гидролизера мочевины системы очистки технологического конденсата. Его расход составляет примерно 1 000 кг/т мочевины. Часть пара низкого давления 0,45 МПа асб., вырабатываемый карбаматным конденсатором высокого давления, используют для самой системы, и около 200 кг/т пара мочевины низкого давления должно быть отправлено вне схемы. Как правило, сеть паропроводов низкого давления на заводах по производству аммиака и мочевины должна иметь давление не менее 0,5 МПа изб. Пар низкого давления 0,45 МПа асб., производимый установкой производства мочевины, имеет низкое качество и не может быть включен в сеть паропроводов низкого давления. что затрудняет его повторное использование, даже если его подают в паровую турбину компрессора CO2 (компрессор с приводом от паровой турбины), эффективность также очень низка, а также требуется большое количество дополнительной оборотной воды для охлаждения. Некоторым заводам пришлось его сбросить, и он был потрачен впустую.

В настоящее время, ввиду высокого энергопотребления технологической установки для отпарки CO2, была изобретена энергосберегающая система производства мочевины, позволяющая снизить энергозатраты производства мочевины.

Содержание изобретения

Целью настоящего изобретения является создание энергосберегающей системы производства мочевины с учетом недостатков существующей технологии.

Для достижения вышеуказанной цели в настоящем изобретении используют следующее техническое решение: энергосберегающая система производства мочевины, которая характеризуется тем, что включает в себя: первую колонну синтеза, вторую колонну синтеза, отпарную колонну, карбаматный конденсатор высокого давления, скруббер высокого давления, систему разложения среднего давления, систему разложения низкого давления, вакуумный предконцентратор и систему испарительного концентрирования и грануляции;

Первую колонну синтеза используют для проведения реакции синтеза мочевины между сырьевым жидким аммиаком и газообразным CO2. Синтетическая жидкость поступает в отпарную колонну и отпаривается под газом CO2. Газовый поток в первой колонне синтеза после отпарки объединяют и подают в нижнюю часть карбаматного конденсатора высокого давления, смешивают с жидкой фазой из скруббера высокого давления в карбаматном конденсаторе для реакции с образованием карбамата аммония. Выходящий из верхней части карбаматного конденсатора поток подают во вторую колонну синтеза для реакции синтеза мочевины, газовый поток второй колонны синтеза поступает в скруббер высокого давления сверху для промывки, а жидкий поток поступает в первую колонну синтеза для участия в реакции синтеза мочевины;

Выходящая жидкость из отпарной колонны последовательно поступает в систему разложения среднего давления, систему разложения низкого давления и вакуумный предконцентратор для дальнейшей реакции и концентрирования. Моча, концентрированная в вакуумном предконцентраторе, отправляется в систему испарительного концентрирования и гранулирования для дальнейшего концентрирования и гранулирования.

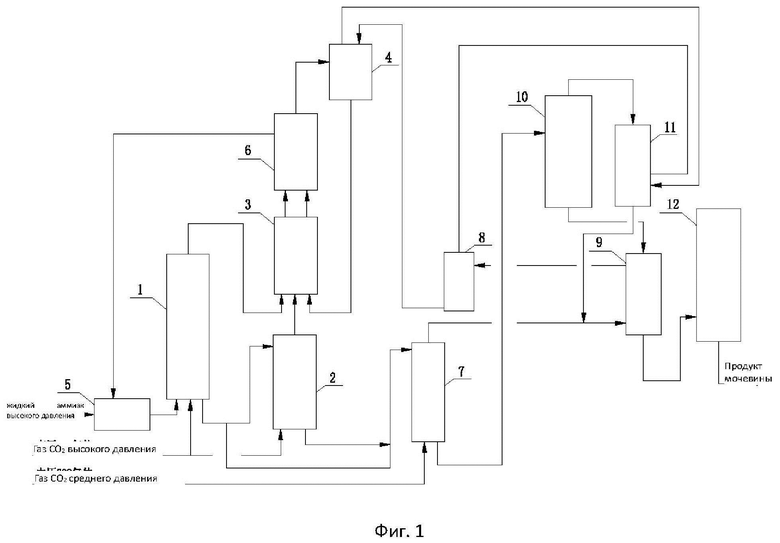

Далее, карбаматный конденсатор высокого давления, вторая колонна синтеза и скруббер высокого давления могут быть независимыми установками или могут быть расположены в объединенной колонне синтеза снизу вверх. Данная комбинированная колонна синтеза имеет секцию конденсации высокого давления в нижней части, секцию синтеза мочевины в середине и секцию промывки высокого давления в верхней части. В указанной секции конденсации высокого давления используют трубчатый теплообменник. Указанная реакционная секция имеет не менее 1 тарелки. В указанной секции промывки высокого давления устанавливают насадки. Секция конденсации высокого давления и секция синтеза мочевины напрямую соединены трубной решеткой, а жидкость из секции промывки высокого давления поступает в нижнюю часть секции конденсации высокого давления в нижней части аппарата по встроенному трубопроводу.

Далее, данная система дополнительно включает эжектор карбамата. Данный эжектор карбамата приводят в действие жидким аммиаком высокого давления и используют для подачи жидких материалов во второй колонне синтеза в первую колонну синтеза после повышения давления.

Далее, данная энергосберегающая система производства мочевины дополнительно включает в себя систему рекуперации среднего давления и систему рекуперации низкого давления. Газовую фазу, образованную в указанной системе разложения среднего давления, подают в систему рекуперации среднего давления для дальнейшей конденсации в раствор карбамата аммония после ее рекуперации в межтрубном пространстве вакуумного преконцентратора и конденсации тепла. Выпускаемый из системы рекуперации среднего давления раствор карбамата аммония поступает в скруббер высокого давления для промывки поступающей газовой фазы. Газовая фаза и отходящий газ из скруббера высокого давления поступает в систему рекуперации низкого давления для рекуперации. Рекуперированный раствор карбамата аммония поступает на сторону кожуха вакуумного преконцентратора на конденсацию тепла после повышения давления.

Далее, данная система рекуперации среднего давления включает в себя карбаматный конденсатор среднего давления и бак уровня жидкости карбаматного конденсатора среднего давления. Газожидкостную смесь со стороны кожуха секции рекуперации тепла вакуумного преконцентратора дополнительно конденсируют в карбаматном конденсаторе среднего давления. Газожидкостная смесь после конденсации поступает в бак уровня жидкости карбаматного конденсатора среднего давления на сепарацию. Выделенная жидкая фаза поступает в скруббер высокого давления, а газовая фаза поступает в систему рекуперации низкого давления после снижения давления.

Далее, нагреватель колонны разложения среднего давления выполнен двухступенчатым и выполняет нагревание с помощью парового конденсата, нагретого на паровой стороне отпарной колонны и побочного продукта в виде пара низкого давления карбаматного конденсатора высокого давления.

Далее, система рекуперации низкого давления включает в себя аппарат разложения низкого давления и карбаматн конденсатор низкого давления;

Аппарат разложения низкого давления используют для нагрева входящего побочного продукта в виде пара низкого давления карбаматного конденсатора высокого давления и газовой фазы системы рекуперации среднего давления. После того, как образованную газовую фазу разложения низкого давления конденсируют с помощью карбаматного конденсатора низкого давления. Жидкость карбамата поступает на сторону кожуха вакуумного преконцентратора в качестве абсорбирующей жидкости после конденсации.

Далее, поток материала жидкой фазы выделяют из трубы для выпуска жидкости первой колонны синтеза. Давление отводимого материала жидкой фазы снижают до 1,0-3,0 МПа асб. с помощью редукционного клапана, отводимый материал составляет 0-50% от массы материала жидкой фазы. Давение жидкого материала из отпарной колонны снижают до 1,0-3,0 МПа асб. с помощью редукционного клапана. Эти два потока объединяют и направляют в систему разложения среднего давления.

Далее, система также включает в себя компрессор CO2 для генерации CO2 среднего и высокого давления.

Далее, 75-95(об.)% CO2 высокого давления направляют в отпарную колонну, а 5-25(об.)% направляют в первую колонну синтеза для поддержания теплового баланса в первой колонне синтеза.

Учитывая высокое энергопотребление традиционного технологической установки для отпарки CO2, в этой заявке была изобретена низкоэнергетическая технологическая система мочевины с точки зрения снижения энергопотребления и основанная на основном принципе двухстадийной реакции при синтезе мочевины. Устанавливают две колонны синтеза мочевины так, чтобы реакцию первого этапа и реакцию второго этапа синтеза мочевины проводили в оптимальных условиях процесса соответственно, получая более высокую степень конверсии синтеза и побочный продукт в виде насыщенного пара под более высоким давлением. Кроме того, побочный продукт в виде насыщенного пара можно использовать в системе разложения среднего давления. Вторая колонна синтеза отводит часть материала в систему разложения среднего давления, снижая нагрузку на отпарную колонну и, таким образом, уменьшая потребление пара среднего давления. Давление парового побочного продукта в карбаматном конденсаторе высокого давления увеличивают с 0,45 МПа асб. перед преобразованием до более чем 0,60 МПа асб., а степень конверсии в колонне синтеза может быть увеличена с 58-60% до 60-63%. В то же время устанавливают систему разложения среднего давления для отвода нагрузки отпарной колонны, а побочный продукт в виде насыщенного пара низкого давления карбаматного конденсатора высокого давления, полностью используют, так что нагрузка модифицированной отпарной колонны и карбаматного конденсатора высокого давления уменьшают, что может не только значительно снижает потребление пара среднего давления, но и увеличивает мощность существующей традиционной установки отпарки мочевины из CO2 и снижает расход среднего давления одновременно за счет модернизации.

75-95(об.)% CO2 высокого давления из компрессора CO2 направляют в отпарную колонну, а 5-25(об.)% направляют в первую колонну синтеза для поддержания теплового баланса в первой колонне синтеза. Давление материала жидкой фазы, отводимого из трубы для выпуска жидкости первой колонны синтеза, снижают до 1,0-3,0 МПа асб. с помощью редукционного клапана, отводимый материал составляет 0-50(масс.)%. Давление жидкого материала из отпарной колонны снижают до 1,0-3,0 МПа асб. с помощью редукционного клапана. Эти два потока объединяют и направляют в систему разложения среднего давления. В качестве источника тепла в колонне разложения среднего давления используют нагретый паровой конденсат на паровой стороне отпарной колонны и побочный продукт в виде пара низкого давления из карбаматного конденсатора высокого давления. Газ CO2 среднего давления, извлекаемый из компрессора CO2 направляют в нижнюю часть колонны разложения среднего давления в качестве отпарного газа. Образованные газы NH3 и CO2, а также жидкость карбамата из карбаматного конденсатора низкого давления в системе рекуперации низкого давления поступают в секцию рекуперации тепловой энергии на стороне кожуха вакуумного преконцентратора, где их конденсируют и поглощают. А тепло конденсации используют для нагрева раствора мочевины на трубной стороне. Таким образом, осуществляют рекуперацию тепла конденсации. Газожидкостную смесь, выходящую из кожуха вакуумного преконцентратора, дополнительно конденсируют в карбаматном конденсаторе среднего давления. Газожидкостную смесь разделяют в баке уровня жидкости карбаматного конденсатора среднего давления. Карбамат поступает в скруббер высокого давления после нагнетания карбаматным насосом высокого давления, а газовая фаза поступает в карбаматный конденсатор низкого давления системы рекуперации низкого давления после снижения давления.

Система разложения среднего давления включает в себя колонну разложения среднего давления и нагреватель колонны разложения среднего давления. Система рекуперации среднего давления включает в себя карбаматный конденсатор среднего давления и бак уровня жидкости карбаматного конденсатора среднего давления. Вакуумный предконцентратор представляет собой устройство рекуперации тепловой энергии. Сторона кожуха соединена с системой разложения среднего давления и системой рекуперации среднего давления. Трубчатая сторона соединена с системой разложения низкого давления и системой грануляции концентратора мочевины. Ключевым оборудованием системы разложения среднего давления является нагреватель колонны разложения среднего давления, который выполнен двухступенчатым (из верхней и нижней секций) и выполняет нагревание с помощью парового конденсата, нагретого на паровой стороне отпарной колонны и побочного продукта в виде пара низкого давления карбаматного конденсатора высокого давления. По принципу отпарки газа, CO2 среднего давления используют в качестве отпарного агента. Вводят определенное количество газа CO2 среднего давления в нижнюю часть колонны разложения среднего давления, чтобы могли разложить карбамат в растворе мочевины под давлением 1,0-3,0 МПа асб. и достигать требуемой скорости разложения карбамата, и нагревать среду на стороне кожуха нагревательной секции колонны разложения среднего давления с помощью побочного продукта карбаматного конденсатора высокого давления в виде пара низкого давления, и разумно утилизировать побочный продукт в виде пара низкого давления, тем самым снижая потребление пара среднего давления (2,3 МПа асб.).

Согласно расчетам, расход пара среднего давления (2,3 МПа абс., насыщенный пар) на тонну мочевины, производимой на установке производства мочевины, построенной с использованием технологической технологии настоящего изобретения, можно контролировать ниже 600 кг. По сравнению с традиционным методом отпарки CO2, данная установка производства мочевины может сэкономить примерно 400 кг пара. Если взять в качестве примера установку производства мочевины с годовой производительностью 500 тыс.тонн, ежегодно можно экономить около 200 тыс.тонн насыщенного пара (2,3 МПа абс.), и эффект энергосбережения очень очевиден.

Описание чертежей

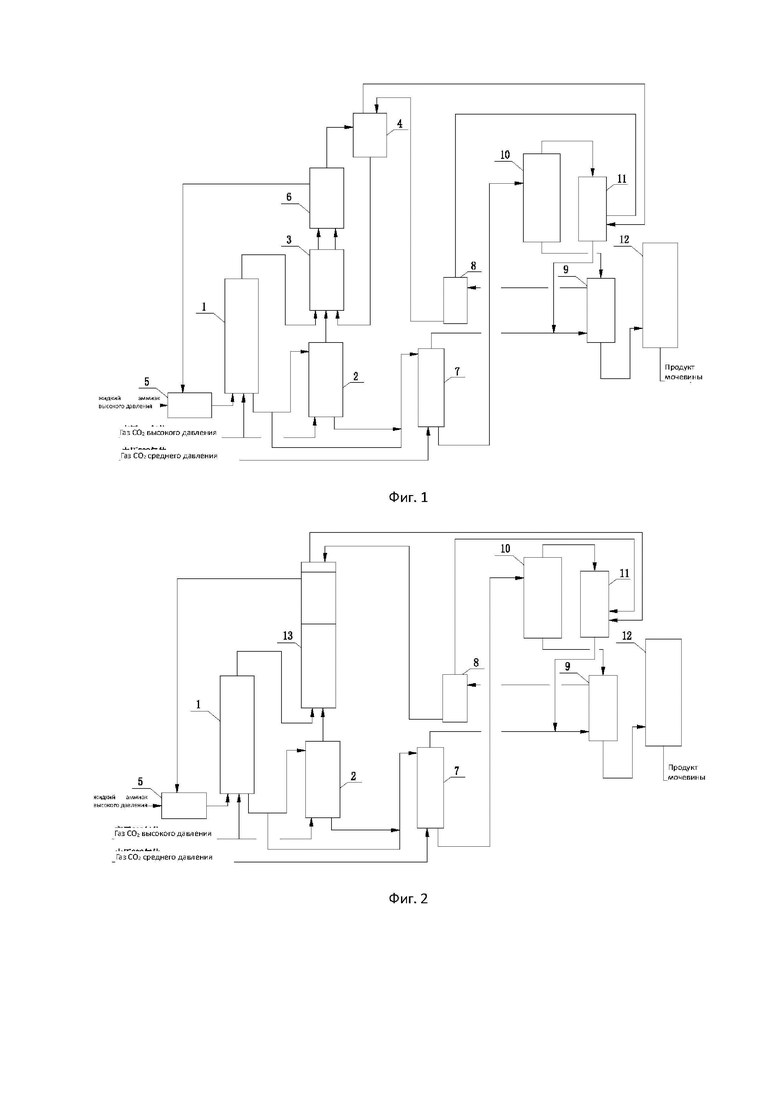

На фиг. 1 представлена структурная схема энергосберегающей системы производства мочевины согласно варианту реализации 1.

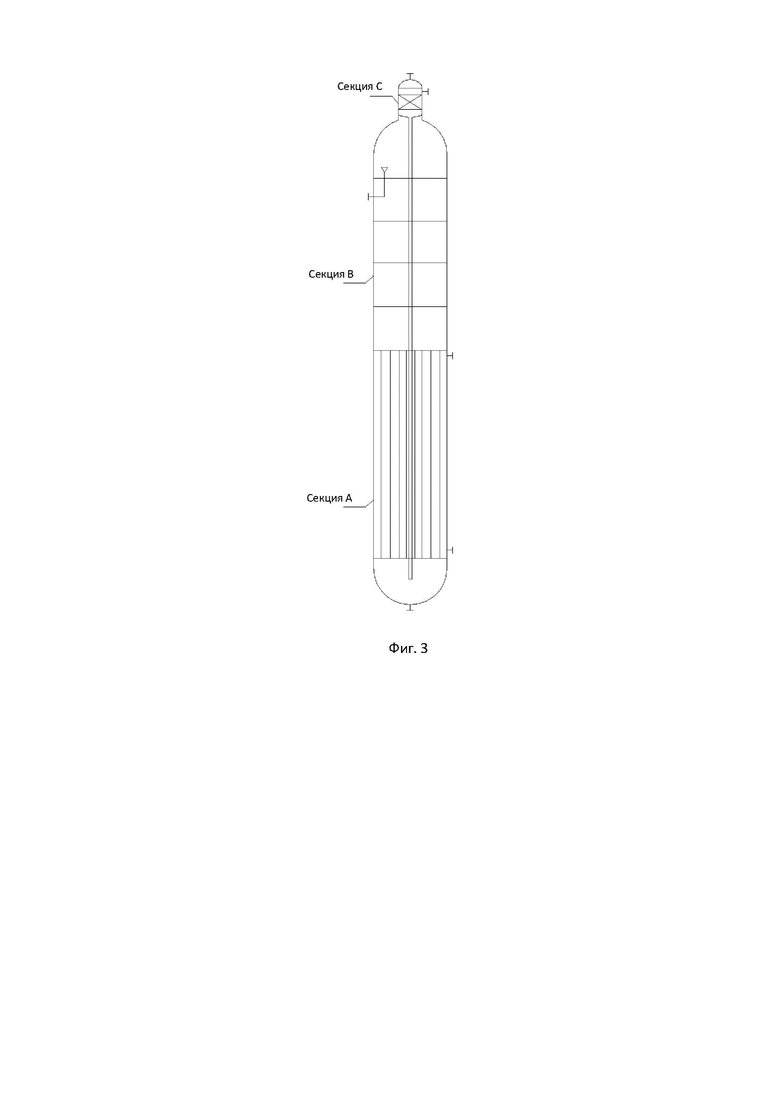

На фиг. 2 представлена структурная схема энергосберегающей системы производства мочевины согласно варианту реализации 2.

На фиг. 3 представлена структурная схема комбинированной колонны синтеза.

Подробные способы реализации

Чтобы дать возможность специалистам в области техники лучше понять решение настоящей заявки, техническое решение в варианте реализации настоящей заявки будет четко и полностью описано ниже вместе с чертежами в варианте реализации настоящей заявки. Очевидно, что описанные варианты реализации являются лишь частью вариантов реализации настоящей заявки, а не всеми вариантами реализации. На основе вариантов реализации настоящей заявки все другие варианты реализации, полученные специалистами в данной области техники без творческих усилий, должны подпадать под объем охраны данной заявки.

Следует отметить, что термины «включающий» и «имеющий» и любые их вариации в описании и формуле изобретения настоящей заявки и вышеупомянутых чертежах предназначены для охвата неисключительного включения, например, процесс, способ, система, продукт или оборудование, включающее серии стадий или блоков, не обязательно ограничивается теми, которые четко перечислены, но может включать другие стадии или блоки, которые четко не перечислены или которые присущи этим процессам, способам, продуктам или оборудованию.

Вариант реализации 1

По фиг. 1, энергосберегающая система производства мочевины включает в себя: первую колонну синтеза 1, вторую колонну синтеза 6, отпарную колонну 2, карбаматный конденсатор высокого давления 3, скруббер высокого давления 4, систему разложения среднего давления 7, систему рекуперации среднего давления 8, систему разложения низкого давления 10, система рекуперации низкого давления 11, вакуумный предконцентратор 9, система испарительного концентрирования и грануляции 12, эжектор карбамата 5.

Большая часть газа CO2 под высоким давлением из компрессора CO2 поступает в отпарную колонну 2, которую используют для отпарки синтетической жидкости из первой колонны синтеза 1. Отпаренная газовая фаза поступает в нижнюю часть карбаматного конденсатора высокого давления 3, смешивается с жидкой фазой скруббера высокого давления 5 и реагирует в карбаматном конденсаторе высокого давления с получением карбамата. При этом выделяется большое количество тепла и удаляется питательной водой котла со стороны кожуха и используется для производства побочного продукта в виде пара низкого давления. Газожидкостная смесь, выходящая из верха карбаматного конденсатора высокого давления 3, поступает во вторую колонну синтеза 6 снизу по трубопроводу, и реакция получения мочевины осуществляется во второй колонне синтеза 6. Синтетическая жидкость, выходящая из верхней части второй колонны синтеза 6, поступает в первую колонну синтеза 1 после повышения давления через карбаматный эжектор 5. Газовая фаза поступает в скруббер высокого давления 4, где выполняют промывку жидкостью карбамата высокого давления из системы рекуперации среднего давления 8 в скруббере высокого давления 4. Хвостовой газ высокого давления после промывки поступает в последующую систему рекуперации низкого давления 11, а жидкая фаза самотеком стекает на дно карбаматный конденсатор высокого давления 3. Верхняя жидкая фаза первой колонны синтеза 1 самотеком поступает в отпарную колонну 2, а газовая фаза поступает в нижнюю часть карбаматного конденсатора высокого давления 3 вместе с газовой фазой из отпарной колонны 2.

После того, как давление потока материала, отводимого из трубы выпуска жидкости первой колонны синтеза 1, снижается до 1,0-3,0 МПа абс. с помощью редукционного клапана, количество отведенных материалов составляет 0-50%. Эти материалы объединяют с материалами, выходящими из отпарной колонны 2 после снижения давления последних до 1,0-3,0 МПа абс. с помощью редукционного клапана. Затем все эти материалы отправляют в систему разложения среднего давления 7. Моча из системы разложения среднего давления 7 отправляют в систему разложения низкого давления 10 после снижения давления с помощью редукционного клапана. Разложенная газовая фаза под средним давлением проходит через вакуумный преконцентратор 9 для рекуперации тепла конденсации перед дальнейшей конденсацией в жидкость карбамата в системе рекуперации среднего давления 8. Газ CO2 среднего давления из граничной зоны поступает в систему разложения среднего давления 7 для регулирования мольного соотношения NH3/CO2 в системе рекуперации среднего давления 8.

Разложенная жидкая фаза низкого давления системы разложения низкого давления 10 поступает в вакуумный предконцентратор 9 после снижения давления с помощью редукционного клапанома. Теплоту конденсации разложенного газа под средним давлением системы разложения среднего давления 7 используют для концентрирования мочи, причем мочу концентрируют вакуумным предконцентратором 9 и направляют в систему последующего испарительного концентрирования и грануляции 12. Разложенный газ под низким давлением извлекают в системе рекуперации низкого давления 11, а извлеченную жидкость карбамата направляют на сторону кожуха вакуумного преконцентратора 9 после создания давления.

Вариант реализации 2

По фиг. 2, энергосберегающая система производства мочевины включает в себя: первую колонну синтеза 1, комбинированную колонну синтеза 13, отпарную колонну 2, систему разложения среднего давления 7, систему рекуперации среднего давления 8, систему разложения низкого давления 10, система рекуперации низкого давления 11, вакуумный предконцентратор 9, система испарительного концентрирования и грануляции 12, эжектор карбамата 5.

Большая часть газа CO2 под высоким давлением из компрессора CO2 поступает в отпарную колонну 2. Газ CO2 используют для отпарки синтетической жидкости из первой колонны синтеза 1. Отпаренная газовая фаза поступает в нижнюю часть комбинированной колонны синтеза 13 (внешний вид комбинированной колонны синтеза см. прилагаемую фигуру 3), смешивается с жидкой фазой из верхней промывочной секции комбинированной колонны синтеза 13 и подвергается реакции с образованием карбамата в нижней секции конденсации (секция А), и выделяет большое количество тепла, которое выделяется на стороне трубы питательной водой котла для получения побочного продукта в виде пара низкого давления. Синтетическая жидкость, выходящая из средней реакционной секции (секция B) комбинированной колонны синтеза 13, нагнетается эжектором карбамата 5 и затем направляется в первую колонну синтеза 1. Газовая фаза из средней реакционной секции (секция B) комбинированной колонны синтеза 13 непосредственно поступает в верхнюю секцию промывки высокого давления (секция С). На секции промывки высокого давления (секция С) данная газовая фаза промывается жидкостью карбамата высокого давления из системы рекуперации среднего давления 8. Хвостовой газ после промывки высокого давления поступает в последующее абсорбционное оборудование низкого давления, а жидкая фаза самотеком подается по встроенному трубопроводу в нижнюю часть секции конденсации (секция A) в нижней части комбинированной колонны синтеза 13. Верхняя жидкая фаза первой колонны синтеза 1 самотеком поступает в отпарную колонну 2, а ее газовая фаза вместе с газовой фазой из отпарной колонны 2 поступает в нижнюю часть комбинированной колонны синтеза 13.

После того, как давление потока материала, отводимого из трубы выпуска жидкости первой колонны синтеза 1, снижается до 1,0-3,0 МПа абс. с помощью редукционного клапана, количество отведенных материалов составляет 0-50%. Эти материалы объединяют с материалами, выходящими из отпарной колонны 2 после снижения давления последних до 1,0-3,0 МПа абс. с помощью редукционного клапана. Затем все эти материалы отправляют в систему разложения среднего давления 7. Моча из системы разложения среднего давления 7 отправляют в систему разложения низкого давления 10 после снижения давления с помощью редукционного клапана. Разложенная газовая фаза под средним давлением в системе разложения среднего давления 7 проходит через вакуумный преконцентратор 9 для рекуперации тепла конденсации перед дальнейшей конденсацией в жидкость карбамата в системе рекуперации среднего давления 8. После этого она возвращается в секцию промывки высокого давления на верхней части комбинированной колонне синтеза 13. Газ CO2 среднего давления из граничной зоны поступает в систему разложения среднего давления 7 для регулирования мольного соотношения NH3/CO2 в системе рекуперации среднего давления 8.

Разложенная жидкая фаза низкого давления системы разложения низкого давления 10 поступает в вакуумный предконцентратор 9 после снижения давления с помощью редукционного клапана. Теплоту конденсации разложенного газа под средним давлением системы разложения среднего давления 7 используют для концентрирования мочи, причем мочу концентрируют вакуумным предконцентратором 9 и направляют в систему последующего испарительного концентрирования и грануляции 12. Жидкость карбамата в системе рекуперации низкого давления 11 направляют на сторону кожуха вакуумного преконцентратора 9 после создания давления.

Вышеизложенное представляет собой дальнейшее подробное описание настоящего изобретения и не может рассматриваться как ограничение конкретной реализации настоящего изобретения. Для специалистов в области техники, к которой относится настоящее изобретение, простые выводы или замены, не выходящие за рамки концепции настоящего изобретения, находятся в пределах объема охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный реактор синтеза мочевины и его система | 2024 |

|

RU2840315C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2009 |

|

RU2491274C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2446152C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ), СПОСОБ УСОВЕРШЕНСТВОВАНИЯ УСТАНОВКИ (ВАРИАНТЫ) | 2002 |

|

RU2301798C2 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2164912C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2395492C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2043336C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СИНТЕЗА МОЧЕВИНЫ И МЕЛАМИНА | 2015 |

|

RU2667502C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2006 |

|

RU2412163C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1991 |

|

RU2069657C1 |

Изобретение раскрывает энергосберегающую систему производства мочевины, которая включает в себя: первую колонну синтеза, вторую колонну синтеза, отпарную колонну, карбаматный конденсатор высокого давления, скруббер высокого давления, систему разложения среднего давления, систему разложения низкого давления, вакуумный преконцентратор, систему испарительной концентрации и грануляции. Технический результат - снижение энергозатрат производства мочевины. 9 з.п. ф-лы, 3 ил.

1. Энергосберегающая система производства мочевины, которая включает в себя: первую колонну синтеза, вторую колонну синтеза, отпарную колонну, карбаматный конденсатор высокого давления, скруббер высокого давления, систему разложения среднего давления, систему разложения низкого давления, вакуумный преконцентратор и систему испарительного концентрирования и грануляции; при этом

первую колонну синтеза используют для проведения реакции синтеза мочевины между сырьевым жидким аммиаком и газообразным CO2, синтетическая жидкость поступает в отпарную колонну и отпаривается под газом CO2, при этом

газовый поток из первой колонный синтеза и отпаренную газовую фазу из отпарной колонны объединяют и подают в нижнюю часть карбаматного концентратора высокого давления, смешивают с жидкой фазой из скруббера высокого давления в карбаматном конденсаторе для реакции с образованием карбамата аммония, при этом выходящий из верхней части карбаматного конденсатора поток подают во вторую колонну синтеза для реакции синтеза мочевины, газовый поток второй колонны синтеза поступает в скруббер высокого давления сверху для промывки, а жидкий поток поступает в первую колонну синтеза для участия в реакции синтеза мочевины; при этом

выходящая жидкость из отпарной колонны последовательно поступает в систему разложения среднего давления, систему разложения низкого давления и вакуумный предконцентратор для дальнейшей реакции и концентрирования, мочевина, концентрированная в вакуумном предконцентраторе, поступает в систему испарительного концентрирования и грануляции для дальнейшего концентрирования и грануляции.

2. Система по п.1, отличающаяся тем, что карбаматный конденсатор высокого давления, вторая колонна синтеза и скруббер высокого давления могут быть независимыми устройствами или могут быть расположены в комбинированной колонне синтеза снизу вверх, в данной колонне синтеза нижняя часть — секция конденсации высокого давления, средняя — секция синтеза мочевины, верхняя — секция промывки высокого давления, среди них секция конденсации высокого давления оснащена трубчатым теплообменником; в секции синтеза мочевины предусматривают не менее одной тарелки; в секции промывки высокого давления устанавливают насадки, секцию конденсации высокого давления прямо соединяют с секцией синтеза мочевины трубной решеткой, жидкий поток из секции промывки высокого давления самотеком поступает в нижнюю часть секции конденсации высокого давления по трубопроводу, встроенному в установку.

3. Система по п.1, отличающаяся тем, что система дополнительно включает эжектор карбамата, данный эжектор карбамата приводят в действие жидким аммиаком высокого давления и используют для подачи жидких материалов во второй колонне синтеза в первую колонну синтеза после повышения давления.

4. Система по п.1, отличающаяся тем, что данная энергосберегающая система производства мочевины дополнительно включает в себя систему рекуперации среднего давления и систему рекуперации низкого давления, газовую фазу, образованную в указанной системе разложения среднего давления, подают в систему рекуперации среднего давления для дальнейшей конденсации в раствор карбамата аммония после ее рекуперации в межтрубном пространстве вакуумного преконцентратора и конденсации тепла, выпускаемый из системы рекуперации среднего давления раствор карбамата аммония поступает в скруббер высокого давления для промывки поступающей газовой фазы, газовая фаза и отходящий газ из скруббера высокого давления поступают в систему рекуперации низкого давления для рекуперации, рекуперированный раствор карбамата аммония поступает на сторону кожуха вакуумного преконцентратора на конденсацию тепла после повышения давления.

5. Система по п.4, отличающаяся тем, что система рекуперации среднего давления включает в себя карбаматный конденсатор среднего давления и бак уровня жидкости карбаматного конденсатора среднего давления, газожидкостную смесь со стороны кожуха секции рекуперации тепла вакуумного преконцентратора дополнительно конденсируют в карбаматном конденсаторе среднего давления, газожидкостная смесь после конденсации поступает в бак уровня жидкости карбаматного конденсатора среднего давления на сепарацию, выделенная жидкая фаза поступает в скруббер высокого давления, а газовая фаза поступает в систему рекуперации низкого давления после снижения давления.

6. Система по п.1, отличающаяся тем, что система включает нагреватель колонны разложения среднего давления, который выполнен двухступенчатым и выполняет нагревание с помощью парового конденсата, нагретого на паровой стороне отпарной колонны и побочного продукта в виде пара низкого давления карбаматного конденсатора высокого давления.

7. Система по п.4, отличающаяся тем, что система рекуперации низкого давления включает в себя аппарат разложения низкого давления и карбаматный конденсатор низкого давления; а аппарат разложения низкого давления используют для нагрева входящего побочного продукта в виде пара низкого давления карбаматного конденсатора высокого давления и газовой фазы системы рекуперации среднего давления, после того, как образованную газовую фазу разложения низкого давления конденсируют с помощью карбаматного конденсатора низкого давления, жидкость карбамата поступает на сторону кожуха вакуумного преконцентратора в качестве абсорбирующей жидкости после конденсации.

8. Система по п.1, отличающаяся тем, что поток материала жидкой фазы выделяют из трубы для выпуска жидкости первой колонны синтеза, давление отводимого материала жидкой фазы снижают до 1,0-3,0 МПа асб. с помощью редукционного клапана, отводимый материал составляет 0-50% от массы материала жидкой фазы, давление жидкого материала из отпарной колонны снижают до 1,0-3,0 МПа асб. с помощью редукционного клапана, эти два потока объединяют и направляют в систему разложения среднего давления.

9. Система по п.1, отличающаяся тем, что система дополнительно включает в себя компрессор CO2 для производства CO2 среднего давления и CO2 высокого давления.

10. Система по п.1, отличающаяся тем, что объемную долю 75-95% CO2 высокого давления направляют в отпарную колонну, а объемную долю 5-25% направляют в первую колонну синтеза для поддержания теплового баланса в первой колонне синтеза.

| CN 114409573 A, 29.04.2022 | |||

| US 6287525 B1, 11.09.2001 | |||

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ МОЧЕВИНЫ | 2009 |

|

RU2491274C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2446152C2 |

| ЭЛЕКТРИЧЕСКИЙ ТАХОМЕТР | 1934 |

|

SU47090A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДИОКСИДА УГЛЕРОДА | 1992 |

|

RU2043336C1 |

| US 20220251033 A1, 11.08.2022. | |||

Авторы

Даты

2025-04-22—Публикация

2024-06-19—Подача