УРОВЕНЬ ТЕХНИКИ

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

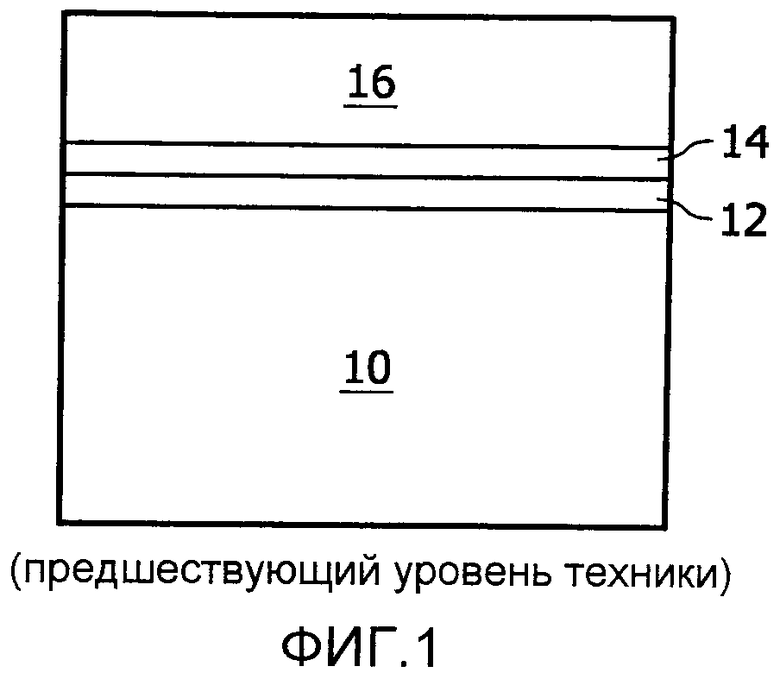

Светоизлучающие диоды (СИД) широко применяются в качестве источников света во многих приложениях, которые требуют низкого потребления энергии, малого размера и высокой надежности. Энергетически-эффективные диоды, которые излучают свет в областях видимого спектра от желто-зеленой до красной, содержат активные слои, образованные из сплава AlGaInP. Фиг.1 и 2 показывают изготовление AlGaInP СИД с обычной прозрачной подложкой (ПП). На фиг.1 слой 12 остановки травления, такой как 1000 n-In0,5Ga0,5P слой, выращивают над полупроводниковой подложкой 10, обычно GaAs. Слои 14 устройства, включающие в себя нижний ограничивающий слой, по меньшей мере, один (AlxGa1-x)yIn1-yP активный слой и верхний ограничивающий слой, все находятся в двойной гетероструктурной конфигурации, выращивают над слоем 12 остановки травления с последующим необязательным толстым (например, от 5 до 100 мкм толщины) оконным слоем 16, часто из GaP p-типа, выращенного путем эпитаксии из паровой фазы. Ограничивающие слои сделаны из прозрачного полупроводника и увеличивают внутреннюю квантовую эффективность СИД, определенную как доля электроно-дырочных пар в активном слое, которые рекомбинируют и излучают свет.Светоизлучающая область может состоять из одного толстого слоя однородной композиции или ряда тонких карманов и барьеров.

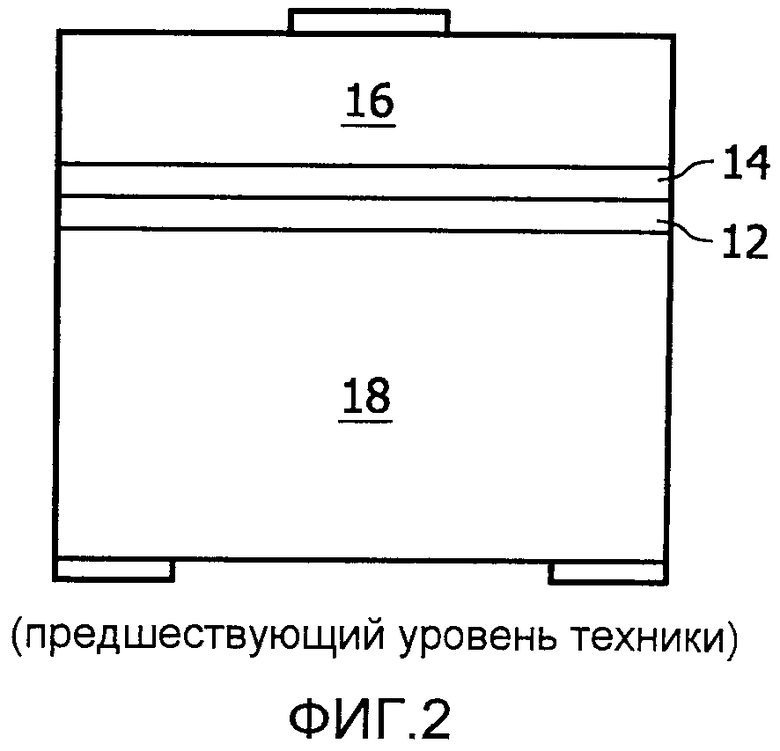

GaAs является предпочтительным в качестве подложки роста, так как подходит по решетке для (AlxGa1-x)yIn1-yP при композициях, благоприятных для формирования СИД, которые излучают свет в областях видимого спектра от желто-зеленой до красной, при у ~0,5. Ge является альтернативной подложкой, подходящей по решетке. Так как типичные подложки роста являются поглощающими, их часто удаляют и замещают прозрачной подложкой, как показано на фиг.2. GaAs подложка 10, показанная на фиг.1, удаляется с помощью травления, которое стравливает GaAs гораздо быстрее, чем слой 12 остановки травления. Прозрачная подложка 18, обычно GaP n-типа, представляет собой пластину, присоединенную к нижней поверхности эпитаксиальной структуры (слой 12 остановки травления на фиг.2) обычно путем прокаливания данной структуры при повышенной температуре при приложении одноосной силы. СИД кристаллы затем изготавливают из прикрепленных пластин, используя обычные металлические контакты и технологии изготовления кристаллов, подходящие для p-типа эпитаксиального GaP анода и n-типа GaP катода, прикрепленного к пластине.

Прозрачная подложка 18 и оконный слой 16, также прозрачный полупроводник, латерально распространяют ток в устройстве и увеличивают боковое излучение света. Распространение тока особенно важно на p-стороне активной области вследствие низкой подвижности дырок в слоях AlGaInP. Использование толстых полупроводниковых слоев имеет несколько недостатков над другими подходами, однако, из-за компромисса между поглощением света и электрическим и термическим сопротивлением, общим для полупроводниковых материалов.

Альтернативой структуре устройства ПП AlGaInP является тонкопленочная структура, где устраняется соединение полупроводник-полупроводник. Вместо этого, частично обработанная пластина присоединяется к перемещаемой подложке, обычно Si, Ge или металлической подложке. После присоединения к перемещаемой подложке подложка роста удаляется и обработка платины завершается. Такие устройства часто включают в себя поглощающий слой n-контакта, такой как GaAs, и структуру с вертикальной геометрией, где n- и p-контакты образованы на противоположных сторонах полупроводниковой структуры, как на фиг.2.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно вариантам осуществления данного изобретения AlGaInP светоизлучающее устройство образуют в виде тонкого устройства с перевернутым кристаллом. Данное устройство включает в себя полупроводниковую структуру, содержащую AlGaInP светоизлучающий слой, расположенный между областью n-типа и областью p-типа. N-и p-контакты, электрически соединенные с n- и p-областями, формируют оба на одной стороне полупроводниковой структуры. В некоторых вариантах осуществления данное устройство включает и себя толстый n-слой для латерального распределения тока и более тонкий p-слой, чтобы проводить ток, главным образом, вертикально. Полупроводниковая структура соединяется с держателем посредством данных контактов. Подложка роста удалена из полупроводниковой структуры, и толстая прозрачная подложка, описанная выше, пропущена, так что полная толщина полупроводниковых слоев в устройстве может быть меньше, чем 15 мкм в некоторых вариантах осуществления, меньше, чем 10 мкм в некоторых вариантах осуществления. Верхняя сторона полупроводниковой структуры может быть текстурированной, шероховатой или узорчатой.

Чтобы минимизировать сопротивление контакта на p-стороне светоизлучающего слоя, полупроводниковая структура может включать в себя контактный слой p-типа, расположенный между областью p-типа и p-контактом. Поверхность раздела между контактным слоем p-типа и p-контактом может быть организована так, что, когда данное устройство смещается вперед, носители туннелируют через данную поверхность раздела. В результате, контакт не нужно прокаливать, что может улучшать отражательную способность контакта, так как прокаливание обычно вызывает сплавление между полупроводниковым материалом и металлическим контактом, что часто снижает отражательную способность контакта. В некоторых вариантах осуществления слой p-контакта представляет собой один слой из GaP, AlGaInP и GaInP, легированный, по меньшей мере, частично до концентрации дырок, по меньшей мере, 5 1018 см-3. P-контакт может быть полным листом металла, что увеличивает оптическую отражательную способность, минимизирует сопротивление электрического контакта и уменьшает термический импеданс устройства. Туннельный контакт может позволять использование множества высокоотражающих металлов для p-контакта, таких как Ag.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 изображает структуру AlGaInP устройства предшествующего уровня техники, выращенную на поглощающей подложке.

Фиг.2 изображает AlGaInP СИД с прозрачной подложкой предшествующего уровня техники.

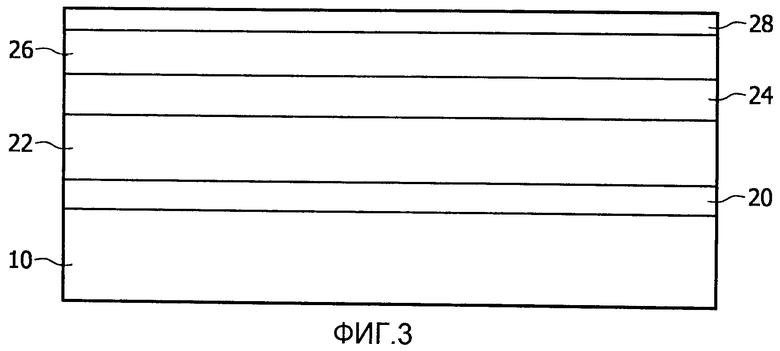

Фиг.3 изображает полупроводниковую структуру устройства согласно вариантам осуществления данного изобретения.

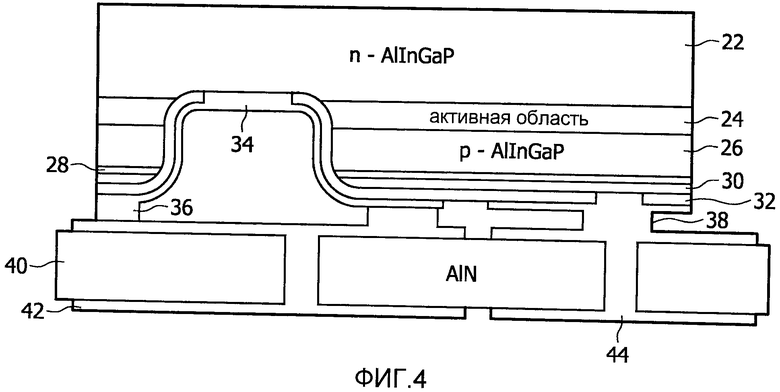

Фиг.4 изображает устройство с перевернутым кристаллом согласно вариантам осуществления данного изобретения.

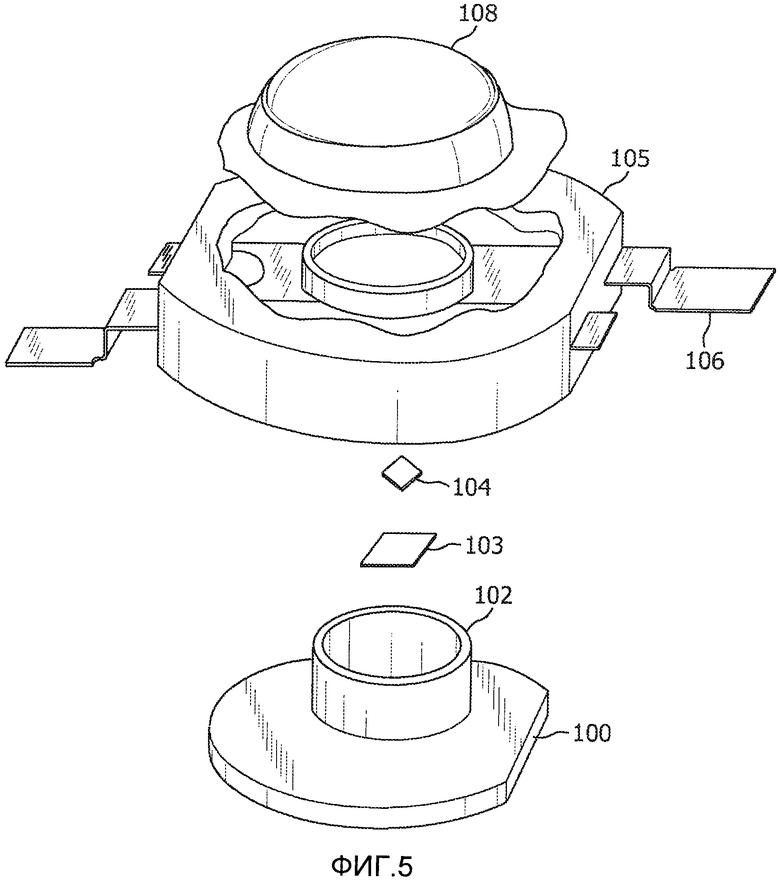

Фиг.5 представляет собой покомпонентное изображение упакованного светоизлучающего устройства.

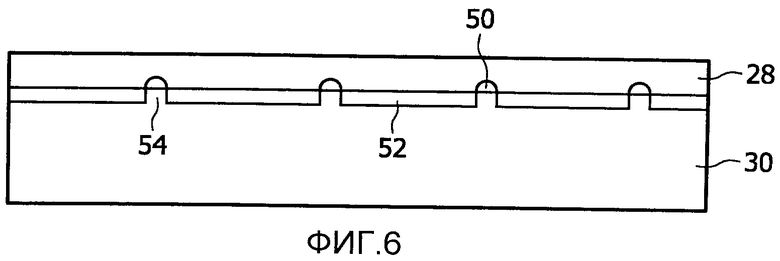

Фиг.6 изображает часть p-контакта и контактного слоя p-типа с высоколегированными полупроводниковыми точками и диэлектрическим слоем, расположенным между частями p-контакта и контактный слой p-типа.

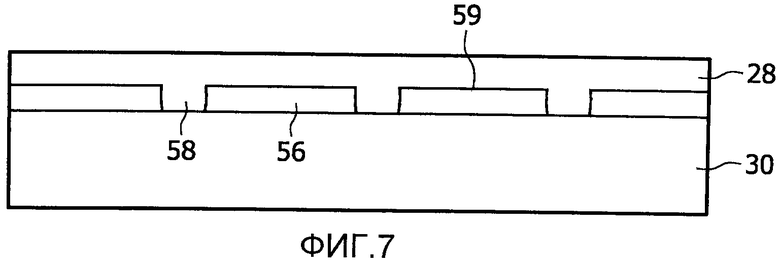

Фиг.7 изображает часть p-контакта и контактного слоя p-типа, где вытравлены части контактного слоя p-типа.

ПОДРОБНОЕ ОПИСАНИЕ

В зависимости от контекста, применяемый здесь термин "AlGaInP" может относиться, в частности, к четверному сплаву алюминия, индия, галлия и фосфора или, в общем, к любому двойному, тройному или четвертному сплаву алюминия, индия, галлия и фосфора. В зависимости от контекста, применяемый здесь термин "контакт" может относиться, в частности, к металлическому электроду или, в общем, к комбинации полупроводникового контактного слоя, металлического электрода и любых структур, расположенных между полупроводниковым контактным слоем и металлическим электродом.

Как описано выше, AlGaInP устройства обычно имеют включенные толстые слои, в частности, на p-стороне светоизлучающей области для распространения тока из-за низкой подвижности дырок в AlGaInP материале p-типа. Более тонкие слои p-типа обычно не используются из-за трудности достижения высоких концентраций дырок в AlGaInP.

Согласно вариантам осуществления данного изобретения AlGaInP светоизлучающее устройство включает в себя высоколегированный тонкий контактный слой p-типа. Отражающий слой может быть образован -на данном контактном слое p-типа, так что данное устройство может быть организовано в виде тонкопленочного перевернутого кристалла. III-V слои n-типа обычно имеют более высокую подвижность носителей, чем слои p-типа, следовательно толщина слоя распределения тока может быть снижена путем построения устройства таким образом, что наибольшее латеральное распределение тока происходит в слое n-типа, а не в слое p-типа. В таком устройстве характеристики слоя n-типа выбирают так, чтобы обеспечивать адекватное распределение тока, минимизировать последовательное сопротивление устройства и минимизировать потери на поглощение.

Фиг.3 изображает эпитаксиальную структуру устройства согласно вариантам осуществления данного изобретения. Слой 20 остановки травления выращивают на обычной GaAs подложке 10. Слой 20 остановки травления может представлять собой любой материал, который может быть использован, чтобы останавливать травление, применяемое для позднейшего удаления GaAs подложки 10. Слой 20 остановки травления может представлять собой, например, InGaP, AlGaS или AlGaInP. Материал слоя 20 остановки травления может соответствовать по решетке подложке роста (обычно GaAs), хотя это не необходимо. Слои остановки травления, которые не соответствуют по решетке подложке роста, могут быть достаточно тонкими, чтобы избегать релаксации, и/или могут быть деформационно компенсированными. Толщина слоя 20 остановки травления зависит от избирательности растворов травления, используемых для удаления GaAs подложки 10; чем меньше избирательность травления, тем толще слой остановки травления. AlGaAs слой остановки травления может быть, например, от 2000 до 5000, хотя более толстый слой остановки травления может быть использован, если слой остановки травления используется для текстурирования излучающей поверхности устройства, как описано ниже. Величина х в AlxGa1-xAs слое остановки травления может быть, например, от 0,50 до 0,95.

В некоторых вариантах осуществления множество слоев остановки травления включены в устройство. Множество слоев остановки травления могут отделять друг от друга с помощью GaAs слоев, хотя это не обязательно. В одном примере первый слой остановки травления выращивают на GaAs подложке роста с последующим GaAs слоем, с последующим вторым слоем остановки травления. Слои устройства выращивают на втором слое остановки травления. Любой из слоев остановки травления, описанных выше, может использоваться в устройстве с множеством слоев остановки травления. Каждый слой остановки травления в устройстве может иметь обязательны. В первом примере, AlGaAs первый слой остановки травления выращивают на GaAs подложке с последующим InGaP вторым слоем остановки травления. Во втором примере AlGaAs первый слой остановки травления выращивают на GaAs подложке с последующим AlGaInP вторым слоем остановки травления.

В одном варианте осуществления AlGaAs слой 20 остановки травления выращивают на GaAs подложке 10 роста. AlGaInP слой n-типа, часть области 22 n-типа, выращивают в прямом контакте с AlGaAs слоем 20 остановки травления.

Слои устройства, включая, по меньшей мере, один светоизлучающий слой в светоизлучающей области, находящийся между областью n-типа и областью p-типа, выращивают над слоем 20 остановки травления, начиная с области 22 n-типа. Толщину и концентрацию легирования области 2 n-типа выбирают для низкого электрического сопротивления и хорошего распределения тока. Например, область 22 n-типа может представлять собой AlGaInP слой толщиной от 4 до 10 мкм, легированный Те до концентрации приблизительно 1 1018 см-3. AlGaInP область 22 n-типа обычно соответствует по решетке GaAs. При более высоких концентрациях легирующей добавки такое же распределение тока может быть достигнуто с более тонким слоем; однако нежелательное поглощение свободных носителей может увеличиваться при более высоких концентрациях легирующей добавки. Область 22 n-типа может, следовательно, иметь неоднородную концентрацию легирования, такую как одна или несколько толстых областей, легированных при 1 1018 см-3, и одна или несколько тонких областей легированных сильнее, например, до 1 1019 см-3. Эти высоколегированые области могут быть легированы Те, Si, S или другими подходящими легирующими примесями, и высокие легирующие концентрации могут быть достигнуты путем эпитаксиального роста, путем диффузии легирующей добавки или обоими путями.

Композицию области 22 n-типа выбирают так, чтобы минимизировать ступень в показателе преломления на поверхности раздела со светоизлучающей областью, чтобы избежать волноводного распространения света при этой поверхности раздела. В одном примере композиция области 22 n-типа в устройстве со светоизлучающей областью, организованной так, чтобы излучать красный свет, представляет собой (Al0,40Ga0,60)0,5In0,5P, приблизительно такая же, как средняя композиция в светоизлучающей области.

Светоизлучающую или активную область 24 выращивают на области 22 n-типа. Примеры подходящих светоизлучающих областей включают в себя единственный светоизлучающий слой и Светоизлучающую область с множеством карманов, где множество толстых и тонких светоизлучающих карманов разделены барьерными слоями. В одном примере светоизлучающая область 26 устройства, приспособленного излучать красный свет, включает в себя (Al0,60Ga0,94)0,5In0,5P светоизлучающие слои, разделенные (Al0,65Ga0,35)0,5In0,5P барьерами. Данные светоизлучающие слои и барьеры могут каждый иметь толщину, например, от 20 до 200 Полная толщина светоизлучающей области может быть, например, от 500 до 3 мкм.

Область 26 p-типа выращивают на светоизлучающей области 24. Область 26 p-типа сформирована так, удерживать носители в светоизлучающей области 24. В одном примере область 26 p-типа представляет собой (Al0,65Ga0,35)0,5In0,5P и включает в себя очень тонкий слой с более высокой Al композицией, чтобы помогать в удерживании электронов. Так как инжекция тока от p-стороны светоизлучающей области 24 является, главным образом, вертикальной, толщина области 26 p-типа может быть порядка микронов; например, от 0,5 до 3 мкм. Близость светоизлучающих слоев светоизлучающей области к p-контакту через тонкую область 26 p-типа может также снижать термический импеданс устройства.

Контактный слой 28 p-типа выращивают на области 26 p-типа. Контактный слой 28 p-типа является высоколегированным и прозрачным к свету, излучаемому светоизлучающей областью 24. Например, контактный слой 28 p-типа может быть легирован до концентрации дырок, по меньшей мере, 5 1018 см-3 в некоторых вариантах осуществления и, по меньшей мере, 1 1019 см-3 в некоторых вариантах осуществления. Контактный слой 28 p-типа может иметь толщину от 100 до 1000. В некоторых вариантах осуществления отражающий слой формируют над p-контактным слоем 28, формируя контакт без сплавления. Электрический контакт между контактным слоем 28 p-типа и отражающим слоем достигается путем туннелирования носителей сквозь поверхностную обедненную область поверхности раздела.

В некоторых вариантах осуществления контактный слой 28 p-типа высоколегирован GaP. Например, GaP контактный слой 28, выращенный путем металлоорганического химического осаждения из паровой фазы, может быть легированным Mg или Zn, активированным до концентрации дырок, по меньшей мере, 8 1018 см-3. GaP слой может выращиваться при низкой температуре роста и низкой скорости роста; например, при температурах роста на приблизительно от 50 до 200°С ниже типичных температур роста GaP ~850°С, и при скоростях роста приблизительно от 1% до 10% от типичных скоростей роста GaP ~5 мкм/ч. GaP контакт, выращенный с помощью эпитаксии с молекулярным пучком, может быть легирован С до концентрации, по меньшей мере, 1 1019 см-3.

В качестве альтернативы внедрению легирующих примесей во время роста, может быть выращен контактный слой p-типа, затем легирующие примеси диффундируют в контактный слой p-типа из парового источника (испарителя) после роста, например, путем обеспечения высокого давления источника примеси в диффузионной печи или в реакторе роста, как известно в данной области техники. Легирующие примеси могут диффундировать из испарителя во всю площадь поверхности контактного слоя 28 p-типа или в отдельные области контактного слоя 28 p-типа, например, путем маскировки частей контактного слоя 28 p-типа, например, диэлектрическим слоем до диффузии добавки.

В некоторых вариантах осуществления контактный слой 28 p-типа является высоколегированным GaP или соответствующим по решетке AlGaInP слоем. Данный слой легируется путем выращивания полупроводникового материала, затем осаждения слоя, включающего источник легирующей примеси, над выращенным слоем. Например, слой источника легирующей примеси может представлять собой элементарный Zn, сплав AuZn или легированный диэлектрический слой. Слой, содержащий источник легирующей примеси, может, необязательно, накрываться блокирующим диффузию слоем. Данная структура прокаливается таким образом, что легирующие примеси диффундируют в полупроводник из слоя источника легирующих примесей. Блокирующий диффузию слой и оставшийся слой источника легирующих примесей затем обдирают. В одном примере от 3000 до 5000 сплава AuZn, содержащего 4% Zn, осаждают на GaP слой с последующим TiW блокирующим диффузию слоем. Данную структуру нагревают, затем оставшийся TiW и AuZn обдирают.

В некоторых вариантах осуществления контактный слой 28 p-типа является высоколегированным InGaP или AlGaInP слоем, который не соответствует по решетке GaAs. Данный слой может быть толщиной от 100 до 300 и легированным Mg или Zn до концентрации дырок, по меньшей мере, 1×1013 см-3.

Фиг.4 изображает эпитаксиальную структуру с фиг.3, превращенную в тонкопленочное устройство с перевернутым кристаллом. Отражающий металл 30, такой как Ад, сформирован над контактным слоем 28 p-типа. В обычных устройствах контактный металл осаждают на полупроводнике, затем прокаливают при высокой температуре (например, при температуре больше чем 500°С), чтобы улучшить контакт. Прокаливание может уменьшать отражающую способность металла, возможно вызывая взаимное перемешивание металла и полупроводника. В устройстве, изображенном на фиг.4, так как контакт между, по меньшей мере, частью контактного слоя 28 p-типа и отражающим металлом 30 достигается путем туннелирования, данный контакт называется контактом без сплавления, и высокотемпературное прокаливание не является необходимым. Низкотемпературное прокаливание (например, при температурах меньше чем 300°С) может улучать туннельный контакт путем геттерирования примесей или улучшения связи между металлическим контактом и полупроводниковым контактным слоем.

В некоторых вариантах осуществления неметаллический проводящий материал, такой как оксид индия олова (ИОО) или ZnO, располагается между, по меньшей мере, частью контактного слоя 28 p-типа и отражающим металлом 30.

В некоторых вариантах осуществления комбинация небольших областей контакта и диэлектрического зеркала может располагаться между контактным слоем 28 p-типа и отражающим металлом 30, как изображено на фиг.6, который показывает часть контактного слоя 28 p-типа и отражающего металла 30. Например, небольшие точки металлического сплава, такого как AuZn, могут быть упорядоченно расположены на p-контактном слое 28, окруженные непроводящим оксидом 52, таким как Al2O3. Данную структуру прокаливают, чтобы вызвать диффузию легирующих примесей AuZn в полупроводник с формированием высоколегированных полупроводниковых точек 50, затем оставшийся AuZn металл обдирают.Отражающий металл 30, такой как Ag, формируют над диэлектриком 52 и высоколегированными полупроводниковыми точками 50. В этом примере небольшие области 54, открытые для диффузии AuZn, обеспечивают электрический контакт, а больший процент площади, покрытой диэлектриком 52/отражающим металлом 30, обеспечивает высокоотражающую поверхность. Слой 26 p-типа (показанный на фиг.3) может быть толщиной от 1 мкм до 3 мкм, чтобы обеспечить достаточно хорошее латеральное распределение тока от высоколегированных полупроводниковых точек 50 (показанных на фиг.6). В дизайне контакта, изображенном на фиг.6, так как оптическое поглощение от областей диффузии AuZn минимизировано, контакт имеет надлежащую хорошую отражающую способность от диэлектрических/металлических областей.

Высоколегированные полупроводниковые точки 50 на фиг.6 также могут быть образованы путем выращивания контактного слоя 28 p-типа, формирования диэлектрических областей 52 с отверстиями 54, затем диффузии легирующих примесей в контактный слой 28 p-типа из испарителя через отверстия 54, как описано выше.

В некоторых вариантах осуществления части контактного слоя 28 p-типа удаляют, например, травлением, как изображено на фиг.7. Высоколегированный слой, такой как контактный слой 28 p-типа, обычно является отчасти поглощающим. Чтобы снизить поглощение, области 59 поглощающего материала при поверхности контактного слоя 28 p-типа могут стравливаться. Вся толщина контактного слоя 28 p-типа может стравливаться у областей 59, или некоторая толщина контактного слоя 28 p-типа может сохраняться, как изображено на фиг.7. Оставшиеся части 58 контактного слоя 28 p-типа находятся в электрическом контакте с p-контактом 30, например, посредством туннельного контакта, как здесь описано. P-контакт 30 может непосредственно контактировать с поверхностью материала p-типа у областей 59, или необязательный диэлектрический материал 56 может быть расположен между контактным слоем 28 p-типа и р-контактом 30 в областях 59, где часть контактного слоя 28 p-типа стравлена.

Возвращаясь к фиг.4, одно или несколько сквозных отверстий вытравливают в данном устройстве, например, путем сухого травления, чтобы обнажить часть области 22 n-типа, на которой формируется n-контакт 34. Прямой электрический контакт между областью 22 n-типа и n-контактом 34 может быть достигнут, например, с помощью Au/Ge n-контакта 34. Альтернативно, n-контакт 34 может быть туннельным отражающим контактом без образования сплава, таким как Al, осажденный на высоколегированной области слоя 22 n-типа. N- и p-контакты 34 и 30 могут быть электрически изолированными, перераспределенными и сглаженными посредством одного или нескольких диэлектрических слоев 32. Пластину устройств затем разрезают на кристаллы. Индивидуальное устройство затем присоединяют к креплению 40 с помощью p- и n-соединений 38 и 36. Контакты 42 и 44 могут быть сформированы на обратной стороне крепления 40.

В некоторых вариантах осуществления, чтобы устранить необходимость использования неполного заполнения между креплением и кристаллом СИД, чтобы поддерживать кристалл, n- и p-контакты 34 и 30 могут быть сформированы, по существу, в одной плоскости и могут покрывать, по меньшей мере, 85% обратной поверхности структуры СИД. Данное крепление имеет соответствующее выравнивание анодного и катодного контактов, по существу, в одной плоскости. Контакты кристалла СИД и контакты крепления соединяются вместе так, что фактически вся поверхность кристалла СИД поддерживается данными контактами и субкреплением. Не требуется никакого неполного заполнения. Могут быть использованы различные способы для соединения СИД с субкреплением, такие как ультразвуковая или термоакустическая взаимная диффузия металл-металл (золото-золото, медь-медь, другие пластичные металлы или комбинация вышеуказанного) или пайка различными композициями сплавов, такими как золото-олово, золото-германий, олово-серебро, олово-свинец или другие аналогичные системы сплавов. Подходящие соединения описаны более подробно в опубликованной патентной заявке США 20070096130, озаглавленной "LED Assembly Having Maximum Metal Support for Laser Lift-Off of Growth Substrate", и включены сюда посредством ссылки.

После присоединения данного устройства к креплению 40, подложку 10 роста удаляют, например, путем травления, которое заканчивается на слое 20 остановки травления. Слой 20 остановки травления может быть удален сухим травлением или травлением, которое заканчивается на области 22 n-типа. Обнаженная поверхность области 22 n-типа может быть текстурированной (т.е. шероховатой или с узором светового кристалла, например) чтобы улучшить извлечение света. Например, область 22 n-типа может быть сделана шероховатой с помощью сухого травления, фотохимического травления или фотоэлектрохимического травления. Альтернативно, слой 20 остановки травления может быть текструрированным, затем данный узор переносится на область 22 n-типа путем сухого травления. В некоторых вариантах осуществления дополнительный прозрачный проводящий оксидный слой осаждают на текстурированной поверхности области 22 n-типа, чтобы улучшить распределение тока в устройстве.

Полная толщина оставшегося полупроводникового материала в конечном устройстве может быть меньше чем 15 мкм в некоторых вариантах осуществления, меньше чем 10 мкм в некоторых вариантах осуществления. В одном примере область 22 n-типа имеет толщину от 4 до 6 мкм, светоизлучающая область 24 имеет толщину 1,5 мкм, и область 26 p-типа имеет толщину 1,5 мкм для полной толщины от 7 до 9 мкм.

В некоторых вариантах осуществления все полупроводниковые слои (кроме светоизлучающих слоев) в конечном устройстве, в частности слой n-типа, на котором сформирован n-контакт, имеют ширину запрещенной зоны большую, чем ширина запрещенной зоны светоизлучающих слоев светоизлучающей области. Соответственно, в таких вариантах осуществления никакие полупроводниковые слои в данном устройстве, иные чем светоизлучающие слои, непосредственно не поглощают свет, излучаемый светоизлучающей областью.

Описанные здесь варианты осуществления могут предлагать другие преимущества относительно обычных ПП AlGaInP устройств. Например, эффективность извлечения вариантов осуществления данного изобретения может приближаться к эффективности толстооконных ПП AlGaInP устройств с оформленными боковыми стенками, но усиленная поверхностная эмиссия от тонкопленочного устройства может приводить в лучшей направленности и более высокой поверхностной яркости. Кроме того, варианты осуществления, описанные здесь, позволяют более простые структуры роста, недорогое изготовление и потенциально лучшее извлечение тепла из активной области. Проблемы выращивания, общие для обычных ПП AlGaInP устройств, такие как диффузия р-легирующих примесей во время выращивания GaP окон с помощью VPE, могут избегаться с помощью вариантов осуществления, описанных здесь.

Варианты осуществления, описанные здесь, могут предлагать несколько преимуществ относительно других тонкопленочных устройств. Например, в некоторых вышеуказанных вариантах осуществления не требуется никакое связывание пластина-основа, ни связывание полупроводник-полупроводник пластина-основа, ни связывание пластина-основа с перемещаемой подложкой. Связывание пластина-основа может повреждать полупроводниковую структуру путем возникновения напряжений из-за плохого сочетания теплового расширения между связанными структурами или слоями. Также связь пластина-основа может повреждаться посредством последующих этапов обработки. Вышеописанные варианты осуществления могут также просто изготавливаться, так как они не требуют охвата структуры, присоединенной к перемещаемой подложке. Кроме того, вышеописанные варианты осуществления устраняют проблемы, связанные с вертикальной геометрией структуры, такие как оптическая окклюзия светоизлучающей области, ломкие проволочные соединения и структурная интерференция с близкой оптикой.

Фиг.5 представляет собой покомпонентное изображение упакованного светоизлучающего устройства, описанного более подробно в патенте США 6274924. Теплоотводящий стержень 100 помещается в рамку с выводами, формованную со вставками. Рамка с выводами, формованная со вставками, представляет собой, например, заполненный пластический материал 105, формованный вокруг металлического каркаса 106, который обеспечивает путь электрического тока. Стержень 100 может включать в себя необязательную отражательную чашку 102. Кристалл 104 светоизлучающего устройства, который может представлять собой любое из устройств, описанных выше в вариантах осуществления, прикрепляется непосредственно или опосредованно через теплопроводящее суб-крепление 103 к стержню 100. Крышка 108, которая может быть оптической линзой, может быть добавлена.

Имея подробное описание данного изобретения, специалистам в данной области техники будет ясно, что, обусловленные настоящим описанием, модификации могут быть сделаны к данному изобретению без отклонения от сущности описанной здесь концепции изобретения. Следовательно, не предполагается, что объем данного изобретения ограничен конкретными вариантами осуществления, изображенными и описанными.

| название | год | авторы | номер документа |

|---|---|---|---|

| VCSEL С ВНУТРИРЕЗОНАТОРНЫМИ КОНТАКТАМИ | 2013 |

|

RU2633643C2 |

| ЭПИТАКСИАЛЬНАЯ ГЕТЕРОСТРУКТУРА ДЛЯ КРАСНЫХ СВЕТОДИОДОВ | 2024 |

|

RU2840425C1 |

| ПРОДОЛЖЕНИЕ КОНТАКТНЫХ ПЛОЩАДОК ДО КРАЯ КРИСТАЛЛА С ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 2010 |

|

RU2523777C2 |

| СВЕТОДИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2553828C1 |

| СВЕТОИЗЛУЧАЮЩИЙ ПРИБОР, ВКЛЮЧАЮЩИЙ В СЕБЯ ФОТОННЫЙ КРИСТАЛЛ И ЛЮМИНЕСЦЕНТНУЮ КЕРАМИКУ | 2008 |

|

RU2479072C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ДИОД С НАНОСТРУКТУРИРОВАННЫМ СЛОЕМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2011 |

|

RU2569638C2 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО ИЗ ЭЛЕМЕНТОВ III-V ГРУПП, ВКЛЮЧАЮЩЕЕ В СЕБЯ СВЕТОИЗЛУЧАЮЩУЮ СТРУКТУРУ | 2010 |

|

RU2559305C2 |

| ПОЛУПРОВОДНИКОВЫЕ СВЕТОИЗЛУЧАЮЩИЕ УСТРОЙСТВА, ВЫРАЩЕННЫЕ НА КОМПОЗИТНЫХ ПОДЛОЖКАХ | 2009 |

|

RU2515205C2 |

| ПОЛУПРОВОДНИКОВАЯ СТРУКТУРА, ИМЕЮЩАЯ АКТИВНЫЕ ЗОНЫ (ВАРИАНТЫ) | 2005 |

|

RU2328795C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ПРИБОР НА ОСНОВЕ НИТРИДА ЭЛЕМЕНТА III ГРУППЫ СО СВЕТОИЗЛУЧАЮЩИМ СЛОЕМ С УМЕНЬШЕННЫМИ НАПРЯЖЕНИЯМИ | 2012 |

|

RU2591246C2 |

Полупроводниковые светоизлучающие устройства широко применяются в качестве источников света во многих приложениях, которые требуют низкого потребления энергии, малого размера и высокой надежности. Способ изготовления полупроводникового светоизлучающего устройства согласно изобретению содержит этапы, на которых: выращивают полупроводниковую структуру, содержащую AlGaInP светоизлучающий слой, расположенный между областью n-типа и областью p-типа, на подложке роста; формируют n- и p-контакты, электрически соединенные с областями n- и p-типа полупроводниковой структуры, причем оба контакта расположены на одной стороне полупроводниковой структуры и причем, по меньшей мере, один из n- и p-контактов является отражающим; присоединяют данную полупроводниковую структуру к креплению; и после присоединения полупроводниковой структуры к креплению удаляют подложку роста; причем данная полупроводниковая структура содержит контактный слой p-типа, расположенный между данной областью p-тина и данным p-контактом; и часть данного контактного слоя p-типа легируют до концентрации дырок, по меньшей мере, 5×1018 см-3 для обеспечения электрического контакта. Также предложено полупроводниковое светоизлучающее устройство, изготовленное описанным выше способом. 2 н. и 13 з.п. ф-лы, 7 ил.

1. Способ изготовления полупроводникового светоизлучающего устройства, содержащий этапы, на которых выращивают полупроводниковую структуру, содержащую AlGalnP светоизлучающий слой, расположенный между областью n-типа и областью p-типа, на подложке роста;

формируют n- и p-контакты, электрически соединенные с областями n- и p-типа полупроводниковой структуры, причем оба контакта расположены на одной стороне полупроводниковой структуры и, по меньшей мере, один из n- и p-контактов является отражающим; присоединяют данную полупроводниковую структуру к креплению и после присоединения полупроводниковой структуры к креплению удаляют подложку роста, причем данная полупроводниковая структура содержит контактный слой p-типа, расположенный между данной областью p-типа и данным p-контактом и часть данного контактного слоя p-типа легируют до концентрации дырок, по меньшей мере, 5·1018 см-3 для обеспечения электрического контакта.

2. Способ по п.1, в котором удаление подложки роста содержит травление подложки роста травлением, которое заканчивается на слое остановки травления, который дополнительно расположен между данной полупроводниковой структурой и данной подложкой роста, причем данный слой остановки травления представляет собой AlGaAs и часть полупроводниковой структуры, находящаяся в непосредственном контакте со слоем остановки травления, представляет собой AlGaInP.

3. Способ по п.1, в котором n- и p-контакты формируют до присоединения полупроводниковой структуры к креплению, n-контакт содержит Au и Ge и n-контакт находится в непосредственном контакте с III-P слоем n-типа.

4. Способ по п.1, в котором оставшаяся часть данного контактного слоя p-типа существенно больше чем часть, легированная до концентрации дырок, по меньшей мере, 5·1018 см-3, которая обеспечивает электрический контакт, причем данная оставшаяся часть обеспечивает отражающую поверхность.

5. Способ но п.4, в котором легирующие примеси p-типа вводят в контактный слой p-типа путем введения во время выращивания контактного слоя p-типа или путем диффузии из испарителя после выращивания контактного слоя p-типа.

6. Способ по п.1, дополнительно содержащий этапы, на которых стравливают части контактного слоя p-типа перед формированием контакта и размещают диэлектрик между p-контактом и областью p-типа в, по меньшей мере, одной области, соответствующей вытравленной части контактного слоя p-типа.

7. Способ по п.4, дополнительно содержащий этап, на котором формируют диэлектрический слой с отверстиями над контактным слоем p-типа, причем части контактного слоя p-типа, легированные до концентрации дырок, по меньшей мере, 5·1018 см-3, выравнивают с отверстиями в диэлектрическом слое.

8. Способ по п.4, в котором при выращивании данной полупроводниковой структуры выращивают контактный слой p-типа путем металлоорганического химического осаждения из паровой фазы при скорости роста меньше 5000'Е в час.

9. Способ по п.1, в котором контактный слой p-типа представляет собой один из GaP, AlGaInP и InGaP, причем при выращивании данной полупроводниковой структуры выращивают контактный слой p-типа; осаждают диэлектрический слой с отверстиями над контактным слоем p-типа; осаждают слой, содержащий легирующую примесь, над данным диэлектрическим слоем, причем данный слой, содержащий легирующую примесь, представляет собой металл или диэлектрик; прокаливают данную структуру; удаляют слой, содержащий легирующую примесь.

10. Способ по п.1, в котором выращивание полупроводниковой структуры содержит выращивание полупроводниковой пластины, причем в способе дополнительно разрезают пластину на индивидуальные полупроводниковые структуры перед присоединением полупроводниковой структуры к креплению, и поверхность раздела между p-контактом и областью p-типа сконфигурирована так, что, когда полупроводниковая структура смещается вперед, носители туннелируют через поверхность раздела.

11. Полупроводниковое светоизлучающее устройство, содержащее

полупроводниковую структуру, содержащую AlGaInP светоизлучающий слой, расположенный между областью n-типа и областью p-типа; n- и p-контакты, электрически соединенные с данными областями n- и p-типа, причем оба из n- и p-контактов сформированы на одной стороне полупроводниковой структуры и, по меньшей мере, один из n- и p-контактов является отражающим; и крепление, причем данная полупроводниковая структура соединена с креплением посредством контактов; полная толщина полупроводниковых слоев в устройстве меньше 15 мкм и, по меньшей мере, часть верхней стороны полупроводниковой структуры является текстурированной.

12. Устройство по п.11, дополнительно содержащее контактный слой p-типа, расположенный между областью p-типа и p-контактом, причем поверхность раздела между контактным слоем p-типа и p-контактом сконфигурирована так, что, когда устройство смещается вперед, носители туннелируют через поверхность раздела.

13. Устройство по п.11, дополнительно содержащее контактный слой p-типа, расположенный между областью p-типа и p-контактом, причем поверхность раздела между, по меньшей мере, частью контактного слоя p-типа и p-контактом является отражающей, причем часть контактного слоя p-типа легирована до концентрации дырок, по меньшей мере, 5·1018 см-3 для обеспечения электрического контакта, и остальная часть контактного слоя p-типа существенно больше чем часть, легированная до концентрации дырок, по меньшей мере, 5·1018 см-3, которая обеспечивает электрический контакт, причем остальная часть обеспечивает отражающую поверхность.

14. Устройство по п.13, дополнительно содержащее проводящий оксид, расположенный между, по меньшей мере, частью контактного слоя p-типа и p-контактом, причем данный проводящий оксид представляет собой ИОО (оксид индия олова) или ZnO, причем контактный слой p-типа представляет собой один из GaP, AlGaInP и InGaP

и p-контакт содержит Ag.

15. Устройство по п.11, в котором все полупроводниковые слои в данном устройстве, за исключением любых светоизлучающих слоев, имеют ширину запрещенной зоны больше ширины запрещенной зоны, по меньшей мере, одного светоизлучающего слоя.

| US 7265392 B2, 04.09.2007 | |||

| ЕР 1653523 А2, 03.05.2006 | |||

| US 6111272 A, 29.08.2000 | |||

| Устройство для автоматической сортировки лесоматериалов | 1960 |

|

SU147039A1 |

| СВЕТОДИОДНОЕ ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО В КОРПУСЕ ДЛЯ ПОВЕРХНОСТНОГО МОНТАЖА | 2003 |

|

RU2267188C2 |

| СВЕТОИЗЛУЧАЮЩИЙ ДИОД | 2003 |

|

RU2231171C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИСТОЧНИК СВЕТА | 2002 |

|

RU2212734C1 |

Авторы

Даты

2013-08-27—Публикация

2008-12-15—Подача