Настоящее изобретение относится к методам выращивания и структурам приборов для полупроводниковых светоизлучающих приборов.

Полупроводниковые светоизлучающие приборы, в частности светоизлучающие диоды (LED), светоизлучающие диоды резонаторного типа (RCLED), лазерные диоды с вертикальным резонатором (VCSEL) и лазеры с торцевым излучением входят в число наиболее эффективных источников света, существующих в настоящее время. Системы материалов, представляющие в настоящее время интерес в производстве светоизлучающих приборов повышенной яркости с возможностью работы в видимом диапазоне спектра, включают в свой состав полупроводники элементов III-V групп, в частности, бинарные, тройные и четверные сплавы галлия, алюминия, индия и азота, называемые также материалами на основе нитридов элементов III группы. Как правило, светоизлучающие приборы на основе нитридов элементов III группы изготавливают путем эпитаксиального выращивания многослойной структуры из полупроводниковых слоев разного состава и с разными концентрациями примесей на соответствующей подложке по методу химического осаждения металлорганического соединения из паровой фазы (MOCVD), методу молекулярной эпитаксии (MBE) или другим методам эпитаксии. Многослойная структура часто включает в себя один или более слоев n-типа, легированных, например, Si, сформированных на поверхности подложки, светоизлучающую или активную область, сформированную над слоем или слоями n-типа, и один или более слоев p-типа, легированных, например, магнием, сформированных над активной областью. Приборы на основе нитридов элементов III группы, сформированные на проводящих подложках, могут иметь p- и n-контакты, сформированные на противоположных сторонах прибора. Часто приборы на основе нитридов элементов III группы изготавливают на изолирующих подложках с обоими контактами на одной и той же стороне прибора.

В примерах осуществления изобретения прибор на основе нитрида элемента III группы включает в себя слой с ослабленными механическими напряжениями, предназначенный для уменьшения механических напряжений в приборе, в частности в светоизлучающем слое. Уменьшение механических напряжений в светоизлучающем приборе позволяет улучшить рабочие характеристики прибора. Поверхности, на которой выращивают слой с ослабленными механическими напряжениями, придают такую форму, чтобы слой с ослабленными механическими напряжениями выращивался только на тех участках поверхности, на которых обеспечивается возможность разрастания этого слоя с ослабленными механическими напряжениями в горизонтальном направлении, и в нем может происходить, по меньшей мере, частичная релаксация механических напряжений. В некоторых примерах осуществления изобретения слой с ослабленными механическими напряжениями выращивается поверх текстурированного полупроводникового слоя или маскирующего слоя. В некоторых примерах осуществления изобретения слой с ослабленными механическими напряжениями представляет собой группу столбиков из полупроводникового материала.

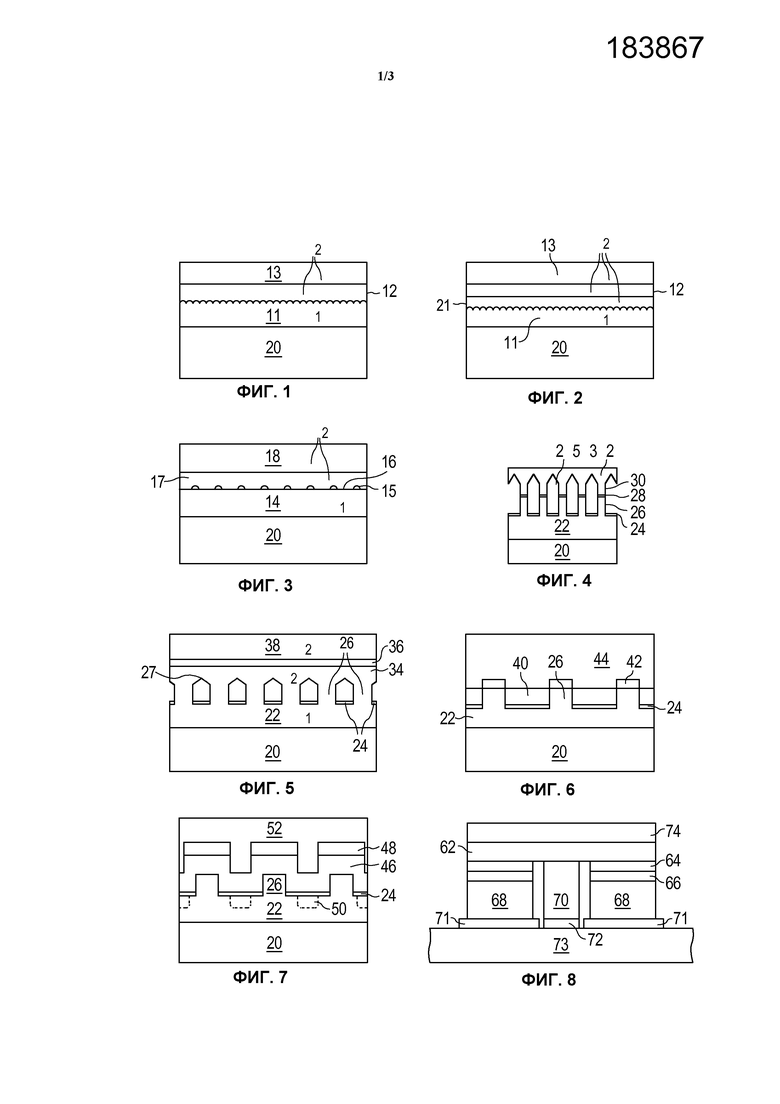

Фиг.1 иллюстрирует участок светоизлучающего прибора со светоизлучающим слоем с ослабленными механическими напряжениями, выращенным на текстурированном слое.

Фиг.2 иллюстрирует участок светоизлучающего прибора со светоизлучающим слоем, выращенным поверх слоя с ослабленными механическими напряжениями, выращенным на текстурированном слое.

Фиг.3 иллюстрирует участок светоизлучающего прибора со светоизлучающим слоем, выращенным поверх маски.

Фиг.4 иллюстрирует участок светоизлучающего прибора со светоизлучающим слоем, выращенным в границах группы столбиков из полупроводникового материала.

Фиг.5 иллюстрирует участок светоизлучающего прибора со светоизлучающим слоем, выращенным поверх коалесцированного слоя, выращенного поверх группы столбиков из полупроводникового материала.

Фиг. 6 и 7 иллюстрируют участки светоизлучающего прибора со светоизлучающими слоями, выращенными поверх группы столбиков из полупроводникового материала, и с областями из резистивного материала для электрической изоляции областей из материала n-типа и материала p-типа.

Фиг.8 иллюстрирует участок светоизлучающего прибора с перевернутым кристаллом и удаленной ростовой подложкой.

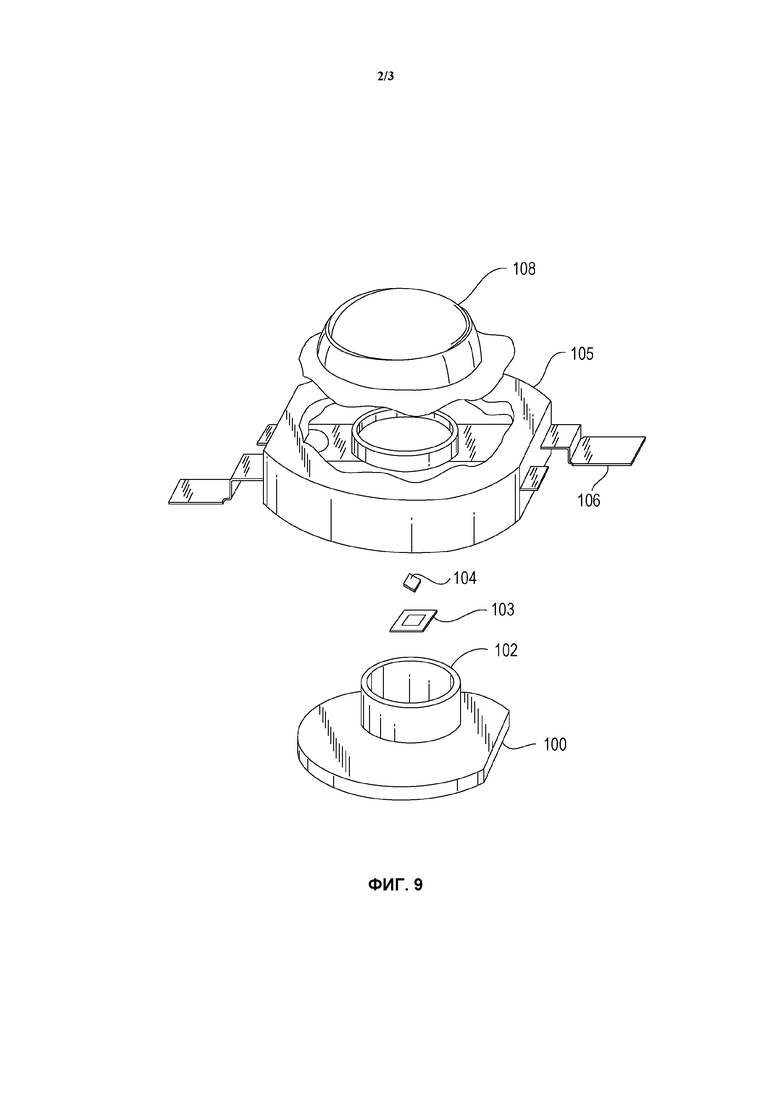

Фиг.9 - корпусированный светоизлучающий прибор в разобранном состоянии.

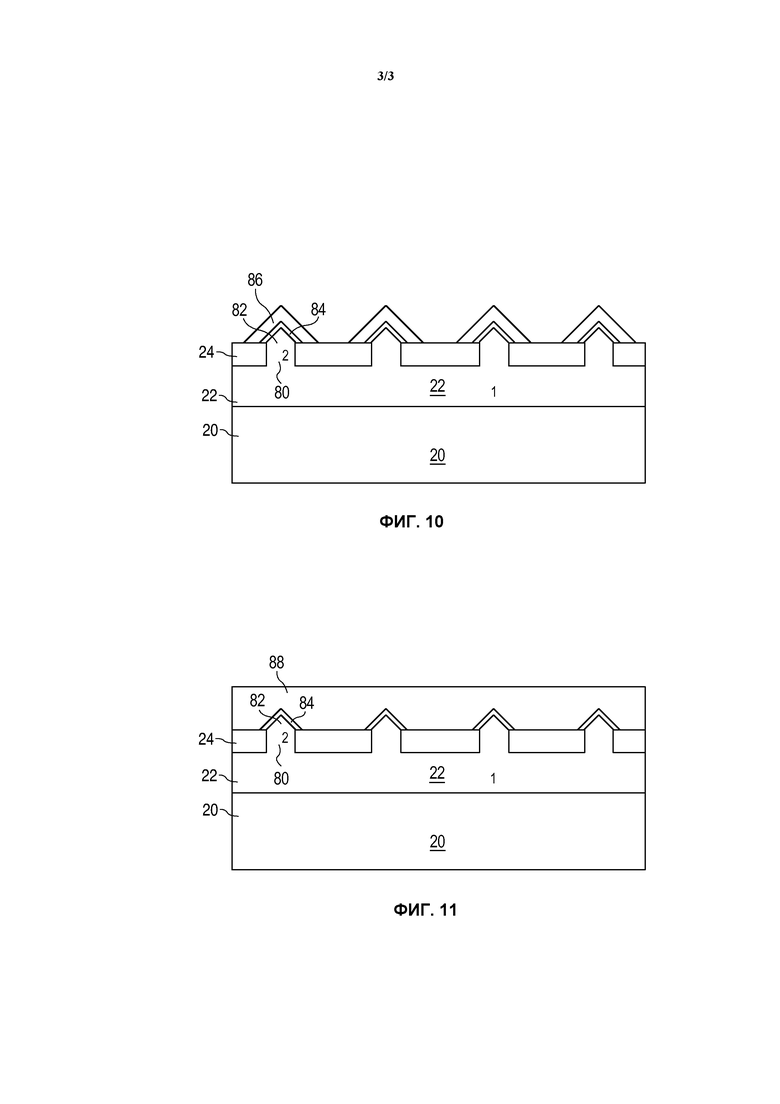

Фиг. 10 и 11 иллюстрируют участки светоизлучающих приборов с конформными светоизлучающими слоями, выращенными поверх многогранников, выращенных поверх отверстий в маске.

Оценкой производительности полупроводникового светоизлучающего прибора может служить внутренняя квантовая эффективность, измеряемая числом фотонов, генерируемых в приборе в n-типа на один электрон, подводимый к прибору. С увеличением плотности тока, подаваемого на светоизлучающий прибор на основе нитрида элемента III группы, внутренняя квантовая эффективность этого прибора сначала повышается, а затем снижается. При увеличении плотности тока от нуля внутренняя квантовая эффективность повышается, достигая максима при заданной плотности тока (например, приблизительно при 10 А/см2 для некоторых приборов). При увеличении плотности тока после прохождения этого максимума, внутренняя квантовая эффективность вначале снижается быстро, а затем при более высокой плотности тока (например, после прохождения 200 А/см2 для некоторых приборов) снижение замедляется.

Один способ уменьшить или полностью обратить снижение квантовой эффективности при высокой плотности тока состоит в формировании более толстых светоизлучающих слоев. Например, светоизлучающий слой для испускания света с длиной волны 450 нм в предпочтительном варианте имеет толщину более чем 50 Å. Концентрация носителей заряда в более толстом светоизлучающем слое может быть меньше концентрации носителей заряда в потенциальной яме, что позволяет снизить число носителей, теряемых на безызлучательную рекомбинацию, и, таким образом, повысить внешнюю квантовую эффективность. Однако выращивание толстых светоизлучающих слоев из нитридов элементов III группы затрудняется вследствие механических напряжений в слоях прибора на основе нитрида элемента III группы.

Так как родные подложки для выращивания нитридов элементов III группы, как правило, являются дорогими, отсутствуют в широком доступе и использовать их для выращивания коммерческих приборов нецелесообразно, то приборы на основе нитридов элементов III группы часто выращивают на подложках из сапфира или SiC. Такие неродные подложки имеют постоянные кристаллической решетки, отличные от объемных постоянных кристаллической решетки слоев в приборах на основе нитридов элементов III группы, выращенных на подложке, что приводит к возникновению механических напряжений в слоях из нитридов элементов III группы, выращенных на подложке. Используемая в данном документе "плоскостная" постоянная кристаллической решетки означает фактическую постоянную кристаллической решетки слоя внутри структуры прибора, а "объемная" постоянная кристаллической решетки означает постоянную кристаллической решетки релаксированного самостоятельного материала заданного состава. Уровень механических напряжений в слое определяется частным от деления разности между плоскостной постоянной кристаллической решетки материала, формирующего отдельный слой, и объемной постоянной кристаллической решетки слоя в приборе на объемную постоянную кристаллической решетки слоя.

В случае, когда прибор на основе нитрида элемента III группы обычным способом выращивается на Al2O3, первый слой, выращенный на подложке, как правило, представляет собой буферный слой из GaN с постоянной кристаллической решетки в плоскости, составляющей приблизительно 3,1885 Å. Буферный слой из GaN служит эталоном постоянной кристаллической решетки для светоизлучающей области, в которой он задает постоянную кристаллической решетки для всех слоев прибора, выращенных поверх буферного слоя, в том числе для светоизлучающего слоя из InGaN. Так как объемная постоянная кристаллической решетки InGaN увеличена, превышает постоянную кристаллической решетки эталонного буферного слоя из GaN в плоскости, то при выращивании поверх буферного слоя из GaN в светоизлучающем слое возникают механические напряжения. Например, светоизлучающий слой, предназначенный для излучения света в диапазоне 450 нм, может иметь состав In0,16Ga0,84N - состав с объемной постоянной кристаллической решетки 3,242 Å. С повышением содержания InN в светоизлучающем слое, как в приборах, излучающих свет более длинных волн, происходит и усиление механических напряжений в светоизлучающем слое.

Если толщина напряженного слоя увеличивается сверх критического значения, внутри слоя формируются дислокации или другие дефекты для снижения энергии, обусловленной механическими напряжениями. Дефекты становятся центрами безызлучательной рекомбинации, которые могут значительно снижать квантовую эффективность прибора. В результате, толщина светоизлучающего слоя должна поддерживаться ниже этой критической толщины. С повышением содержания InN и максимальной длины волны механические напряжения в светоизлучающем слое усиливаются и поэтому критическая толщина светоизлучающего слоя уменьшается.

Даже если толщина светоизлучающего слоя поддерживается ниже критической толщины, при определенных составах и температурах сплавы InGaN являются термодинамически нестабильными. Например, при температурах, обычно используемых для выращивания InGaN, сплав может испытывать спинодальный распад, при котором однородный по своему составу слой из InGaN преобразуется в слой с областями, содержание InN в которых выше среднего, и областями, содержание InN в которых ниже среднего. Спинодальный распад в светоизлучающем слое из InGaN приводит к созданию центров безызлучательной рекомбинации, которые могут снижать квантовую эффективность прибора. Проблема спинодального распада усугубляется с увеличением толщины светоизлучающего слоя, с повышением среднего содержания InN в светоизлучающем слое и/или с усилением механических напряжений в светоизлучающем слое. Например, в случае, когда светоизлучающий слой выращивается поверх сапфировой подложки и предназначается для излучения света с длиной волны 450 нм, содержание InN в нем составляет 16%, а его предпочтительная толщина превышает 50 Å, что превышает предельное значение для спинодального распада.

Следовательно, как описывается выше, для уменьшения или предотвращения падения квантовой эффективности, наблюдающегося при повышении плотности тока, целесообразным является увеличение толщины светоизлучающего слоя. Для выращивания светоизлучающего слоя большей толщины, сохранения числа дефектов внутри него на приемлемом уровне при увеличении критической толщины и увеличения толщины этого слоя, при котором его выращивание может осуществляться без спинодального распада, необходимо уменьшить механические напряжения в этом светоизлучающем слое. Примеры осуществления изобретения разработаны для уменьшения механических напряжений в слоях прибора на основе нитрида элемента III группы, в частности в светоизлучающем слое.

Согласно примерам осуществления изобретения, по меньшей мере, частичное ослабление механических напряжений в светоизлучающем слое светоизлучающего прибора на основе нитрида элемента III группы обеспечивается путем формирования поверхности, на которой, по меньшей мере, один слой прибора выращивается с разрастанием в горизонтальном направлении и в нем происходит, по меньшей мере, частичная релаксация механических напряжений. Этот слой называют слоем с ослабленными механическими напряжениями. В обычном приборе все слои в приборе выращиваются достаточно тонкими, так что они являются напряженными и поэтому первый слой монокристалла, выращенный поверх ростовой подложки, задает постоянную кристаллической решетки для каждого напряженного слоя в приборе. В примерах осуществления изобретения в слое с ослабленными механическими напряжениями происходит, по меньшей мере, частичная релаксация, так что постоянная кристаллической решетки в слое с ослабленными механическими напряжениями увеличивается по сравнению с постоянной кристаллической решетки слоя, выращенного до слоя с ослабленными механическими напряжениями. Таким образом, слой с ослабленными механическими напряжениями позволяет увеличить постоянную кристаллической решетки для слоев, выращиваемых после слоя с ослабленными механическими напряжениями.

В некоторых примерах осуществления сам светоизлучающий слой является слоем с ослабленными механическими напряжениями, что означает, что выращивание светоизлучающего слоя осуществляется на поверхности, на которой этот светоизлучающий слой может разрастаться в горизонтальном направлении, и сопровождается ослаблением механических напряжений. В некоторых примерах осуществления слоем с ослабленными механическими напряжениями является слой, выращиваемый до светоизлучающего слоя. В первой группе примеров осуществления слой с ослабленными механическими напряжениями выращивают на текстурированной поверхности. Во второй группе примеров осуществления слой с ослабленными механическими напряжениями выращивают внутри или поверх столбиков из материала на основе нитрида элемента III группы, часто называемых нанопроволоками или наностолбиками.

В примерах осуществления, описываемых ниже, светоизлучающий прибор на основе нитрида элемента III группы включает в себя область n-типа, как правило, выращенную сначала поверх соответствующей ростовой подложки. Область n-типа может включать в себя ряд слоев разного состава и с разной концентрацией примеси, в том числе, например, подготовительные слои типа буферных слоев или зародышеобразующих слоев, которые могут быть слоями n-типа или слоями, не подвергавшимися преднамеренному легированию, разделительные слои, предназначенные для облегчения последующего разделения ростовой подложки или уменьшения толщины полупроводниковой структуры после удаления подложки, и слои n-типа в приборе, предназначенные для придания требуемых специфических оптических или электрических свойств светоизлучающей области для эффективного излучения света.

Поверх области n-типа выращивают светоизлучающую область. В приводимых ниже примерах осуществления рассматривается единичный светоизлучающий слой, однако следует понимать, что в любом из примеров осуществления, приводимых ниже, светоизлучающая область может включать в себя один или более толстых или тонких светоизлучающих слоев. В примерах соответствующие светоизлучающие области включают в себя единичный толстый или тонкий светоизлучающий слой и светоизлучающую область с множественными квантовыми ямами, включающими в себя ряд толстых или тонких светоизлучающих слоев с квантовыми ямами, разделенных барьерными слоями.

В некоторых примерах осуществления толщина каждого из светоизлучающих слоев в приборе в предпочтительном варианте превышает 50 Å. В некоторых примерах осуществления светоизлучающая область прибора представляет собой единичный толстый светоизлучающий слой толщиной 50-600 Å, а в более предпочтительном варианте - 100-250 Å. Оптимальная толщина может зависеть от числа дефектов внутри светоизлучающего слоя. Концентрация дефектов в светоизлучающей области в предпочтительном варианте не превышает 109 см-2, в более предпочтительном варианте - не превышает 108 см-2, в еще более предпочтительном варианте - не превышает 107 см-2, а в самом предпочтительном варианте - не превышает 106 см-2.

В некоторых примерах осуществления, по меньшей мере, один светоизлучающий слой в приборе легирован примесью типа Si до концентрации примеси, составляющей 1×1018-1×1020 см-3. Легирование примесью Si может оказывать влияние на плоскостную постоянную кристаллической решетки в светоизлучающем слое и обеспечивать дополнительное уменьшение механических напряжений в светоизлучающем слое.

Поверх светоизлучающей области выращивают область p-типа. Как и область n-типа, эта область p-типа может включать в себя ряд слоев разного состава, разной толщины и с разной концентрацией примеси, в том числе слоев, не подвергавшихся преднамеренному легированию, или слоев n-типа.

Фиг.1 иллюстрирует пример осуществления изобретения, в котором светоизлучающий слой с ослабленными механическими напряжениями выращен поверх текстурированной поверхности полупроводникового слоя. В приборе на фиг.1 поверх ростовой подложки 20 выращивают область 11 n-типа с внутриплоскостной постоянной a1 кристаллической решетки. При этом верхняя поверхность области 11 n-типа, которая может быть, например, из GaN, InGaN, AlGaN или AlInGaN, является текстурированной. Затем поверх текстурированной поверхности выращивают светоизлучающий слой 12 с ослабленными механическими напряжениями, имеющий плоскостную постоянную a2 кристаллической решетки. Поверх светоизлучающего слоя 12 выращивают область 13 p-типа с плоскостной постоянной a2 кристаллической решетки.

Поверхность области 11 n-типа является текстурированной поверхностью с контролируемой шероховатостью, например с элементами рельефа, имеющими в сечении вид выступов, чередующихся с углублениями. Расстояние между соседними выступами может составлять 50-200 нм, в более предпочтительном варианте - 50-100 нм. Глубина от вершины выступа до дна углубления может составлять менее 200 нм, а в более предпочтительном варианте - менее 100 нм. Элементы рельефа соответствующего размера, соответствующей глубины и с соответствующим шагом могут быть сформированы, например, путем обычного фотолитографического травления, травления распылением, фотоэлектрохимического травления или обработки in situ, при которой кристаллический материал выращивается текстурированным, как, например, путем выращивания при повышенном давлении. В случае соответствующих размеров элементов рельефа рост InGaN, являющегося материалом светоизлучающего слоя 12, в предпочтительном варианте происходит на выступах в виде группы островков. Так как сначала островки не закрывают всей поверхности текстурированной области 11 n-типа, то островки могут разрастаться в горизонтальном направлении, так что в светоизлучающем слое 12 происходит, по меньшей мере, частичная релаксация. При этом плоскостная постоянная a2 кристаллической решетки светоизлучающего слоя 12 с ослабленными механическими напряжениями увеличивается по сравнению с плоскостной постоянной a1 кристаллической решетки области 11 n-типа.

Фиг.2 иллюстрирует вариант прибора, представленного на фиг.1, в котором слой, выращенный на текстурированной поверхности для обеспечения ослабления механических напряжений, является не светоизлучающим слоем 12, а слоем 21 n-типа, выращенным поверх области 11 n-типа до светоизлучающего слоя 12. Как и в приборе на фиг.1, поверх ростовой подложки 20 выращивают область 11 n-типа с плоскостной постоянной a1 кристаллической решетки. При этом верхняя поверхность области 11 n-типа, как описывается со ссылками на фиг.1, является текстурированной. Поверх текстурированной поверхности области 11 n-типа выращивают вторую область 21 n-типа, которая может быть сформирована из GaN, InGaN, AlGaN или AlInGaN. С началом выращивания области 21 n-типа рост нитрида элемента III группы, являющегося материалом области 21 n-типа, в предпочтительном варианте происходит на выступах текстурированной поверхности области 11 n-типа в виде группы островков. Островки материала могут разрастаться в горизонтальном направлении, и в них происходит, по меньшей мере, частичная релаксация, так что плоскостная постоянная a2 кристаллической решетки области 21 n-типа увеличивается по сравнению с плоскостной постоянной a1 кристаллической решетки области 11 n-типа. Слои, выращенные поверх области 21 с ослабленными напряжениями, в том числе светоизлучающий слой 12 и область 13 p-типа, наследуют увеличенную плоскостную постоянную a2 кристаллической решетки области 21 с ослабленными напряжениями.

Фиг.3 иллюстрирует пример осуществления изобретения, в котором слой с ослабленными механическими напряжениями выращен поверх маски. В приборе на фиг.3 поверх ростовой подложки 20 выращивают область 14 n-типа с постоянной a1 кристаллической решетки. Поверхность области 14 n-типа подвергают обработке веществом-предшественником Si типа силана, в результате которой поверхность частично покрывают материалом, представляющим собой нитрид кремния SiNx, а частично - вскрывают в отверстиях малых размеров в нитриде кремния и формируют маску. Размер вскрытых областей в горизонтальном направлении может составлять 10-200 нм, в более предпочтительном варианте - 50-150 нм, а в еще более предпочтительном варианте - менее чем 100 нм.

Поверх этой маски выращивают светоизлучающую область 17. Материал светоизлучающей области 17 в предпочтительном варианте выращивают в отверстиях 16 маскирующего материала 15 на вскрытой поверхности области 14 n-типа. Островки из материала светоизлучающего слоя могут разрастаться в горизонтальном направлении и в них может происходить, по меньшей мере, частичная релаксация, в результате чего плоскостная постоянная а2 кристаллической решетки светоизлучающей области 17 увеличивается по сравнению с плоскостной постоянной a1 кристаллической решетки области 14 n-типа. Поверх светоизлучающей области 17 выращивают область 18 р-типа с плоскостной постоянной а2 кристаллической решетки. Как и в приборах, представленных на фиг. 1 и 2, непосредственно поверх маски выращивают не обязательно светоизлучающую область 17, сначала на маске может быть выращена вторая область n-типа, например, из GaN, InGaN, AlGaN или AlInGaN, а затем - светоизлучающая область 17.

В примерах осуществления, иллюстрируемых фиг. 1, 2, и 3, в которых светоизлучающий слой выращивают поверх текстурированной поверхности раздела типа текстурированных слоев на фиг. 1 и 2 или маскирующего слоя на фиг. 3, текстурированная поверхность раздела, как правило, располагается вблизи светоизлучающего слоя. В некоторых примерах осуществления текстурированная поверхность раздела располагается в пределах 1000 Å от по меньшей мере части светоизлучающего слоя.

Фиг. 4, 5, 6, и 7 иллюстрируют приборы, включающие в себя столбики из полупроводникового материала. На фиг. 4 поверх подложки 20 выращивают область 22 n-типа. Поверх планарной области 22 n-типа области формируют маскирующий слой 24 типа, описываемого выше, маски из SiNx. В отверстиях между островками маскирующего материала выращивают столбики из полупроводникового материала. В некоторых примерах осуществления температуру выращивания столбиков из полупроводникового материала поддерживают ниже температуры начала распада материала GaN между островками маскирующего материала, составляющей в некоторых случаях 1000°C. Столбики из полупроводникового материала могут быть выращены в пределах более узкого температурного диапазона, чем планарный слой, выращиваемый поверх маски, как на фиг.3, и в условиях обеспечения малой скорости выращивания для формирования столбиков из полупроводникового материала, а не практически планарного слоя как на фиг.3. Например, столбики могут быть выращены при температуре выращивания 900-1000°C, при скорости выращивания менее 0,5 Å/с и при соотношении между веществом-предшественником элемента V группы и веществом-предшественником элемента III группы, превышающем 4000. Планарный же материал может быть выращен при температурах выше 1000°C и ниже 900°C, при более высоких скоростях выращивания и при других соотношениях веществ-предшественников. Сначала выращивают столбики 26 из материала n-типа, затем - столбики 28 из материала светоизлучающей области, а затем столбики 30 из материала p-типа.

После выращивания столбиков 30 p-типа условия выращивания изменяют, например, путем создания или усиления потока вещества-предшественника легирующей примеси типа вещества-предшественника легирующей примеси Mg, ослабления потока вещества-предшественника азота (как правило, NH3) и повышения скорости выращивания, в результате чего поверх столбиков формируются перевернутые пирамиды, которые в конечном счете срастаются и образуют поверх столбиков и в промежутках 25 между столбиками планарный слой 32.

Размеры столбиков из материала на основе нитрида элемента III группы выбирают так, чтобы обеспечить возможность разрастания столбиков в горизонтальном направлении и выравнивание разности постоянных кристаллической решетки между слоями разного состава внутри столбиков. Например, диаметр столбиков может не превышать 500 нм, а в более предпочтительном варианте - не превышать 200 нм. Возможно использование столбиков диаметром всего 10 нм. Удовлетворительными являются столбики диаметром 50-150 нм, например порядка 100 нм. Диаметр выбирается достаточно малым, чтобы обеспечить возможность, по меньшей мере, частичной релаксации материала в столбиках, и достаточно большим, чтобы обеспечить приемлемо высокий коэффициент заполнения материалом светоизлучающего слоя. Столбики не обязательно должны иметь постоянный диаметр, как показано на фиг.4. Например, столбики могут иметь форму усеченных пирамид. В некоторых примерах осуществления коэффициент заполнения составляет, по меньшей мере, 90%, что означает, что после выращивания столбики занимают, по меньшей мере, 90% площади полупроводниковой структуры в горизонтальном направлении. Коэффициент заполнения определяется как диаметром столбиков, так и промежутком между столбиками. Для поддержания заданного коэффициента заполнения, с уменьшением диаметра столбиков численная плотность столбиков должна увеличиваться. В некоторых примерах осуществления численная плотность столбиков составляет, по меньшей мере, 1010 см-2.

Высота столбиков может варьироваться в пределах 50 нм - 3 мкм. В приборе с единичным светоизлучающим слоем удовлетворительными являются столбики высотой 50 - 150 нм, например 100 нм. В приборе со светоизлучающей областью с множественными квантовыми ямами удовлетворительными являются столбики высотой 200 нм - 1 мкм, например 500 нм. Светоизлучающая область 28 внутри столбиков может быть, по меньшей мере, частично релаксированной.

В некоторых примерах осуществления в приборе, иллюстрируемом фиг.4, в разных столбиках в одном приборе возможно формирование светоизлучающих областей, излучающих свет с разной длиной волны. Например, некоторые из столбиков в приборе могут быть предназначены для излучения красного света, некоторые из столбиков в приборе могут быть предназначены для излучения зеленого света, а некоторые из столбиков в приборе могут быть предназначены для излучения синего света, так что комбинация красного, зеленого и синего света дает белый свет.

Длина волны излучения светоизлучающих областей зависит от содержания InN: чем выше содержание InN в светоизлучающем слое из InGaN, тем больше длина волны излучения. В обычных приборах с планарными непрерывными светоизлучающими слоями механические напряжения в светоизлучающем слое ограничивают возможное количество InN в составе светоизлучающего слоя. В большинстве случаев планарные светоизлучающие слои из InGaN, излучающие синий свет, можно вырастить с более высоким качеством, чем планарные светоизлучающие слои из InGaN, излучающие зеленый свет. Чрезвычайно трудно вырастить планарный светоизлучающий слой из TnGaN достаточно высокого качества, который излучает свет с большей длиной волны, чем у зеленого света. Так как светоизлучающая область, выращенная внутри столбиков, как иллюстрировано фиг.4, может быть, по меньшей мере, частично релаксированной, то содержание InN, включенного в ее состав в процессе выращивания, может быть выше, чем в обычном напряженном планарном слое. Чем больше степень релаксации материала в столбиках, тем более высоким может быть содержание InN в светоизлучающем слое.

Изобретателями были выращены структуры со столбиками, включавшими в себя, по меньшей мере, один слой из InGaN. Структуры продемонстрировали фотолюминесценцию с длиной волны излучения от материала InGaN, имевшей значительный сдвиг в сторону красного света по сравнению со случаем выращивания обычного планарного слоя. Был получен свет с длинами волн излучения в диапазоне 430-750 нм, соответствующем цветам от синего до красного, в том числе зеленому и желтому.

В некоторых примерах осуществления содержание InN в отдельных столбиках контролируют путем регулирования диаметра столбиков. Чем меньше диаметр столбиков, тем выше степень релаксации материала в столбике и, таким образом, тем выше содержание InN, включенного в состав светоизлучающей области в процессе выращивания. Например, в приборе со столбиками, диаметр которых варьируется в пределах приблизительно 10-150 нм, столбики с диаметрами в диапазоне 10 нм, как ожидают, будут иметь самую высокую степень релаксации и светоизлучающие области с самым высоким содержанием InN и будут излучать свет самой большой длины волны, т.е. самый красный свет. Столбики же с диаметрами в диапазоне 150 нм, как ожидают, будут иметь самую низкую степень релаксации, и светоизлучающие области с более низким содержанием InN будут излучать свет более короткой длины волны, т.е. самый синий свет.

Чтобы изготовить прибор, изучающий белый свет, необходимо обеспечить контролируемое число столбиков, излучающих свет, в каждой области видимого спектра. Как описывается выше, регулирование длины волны света, излучаемого каждым столбиком, может осуществляться путем регулирования диаметра столбика. Для обеспечения достаточного числа столбиков каждого заданного диаметра и соответствующей длины волны излучения формирование рисунка по маскирующему слою 24 может осуществляться, например, по методу литографии нановпечатывания, позволяющей вскрывать большое число отверстий заданного диаметра. Несмотря на то, что в качестве примера используется прибор, излучающий белый свет, следует понимать, что путем формирования рисунка с отверстиями соответствующего размера по маскирующему слою 24 спектр излучения прибора можно распределить на другие цвета света.

Прибор, в котором различные столбики излучают свет разных цветов, так что их комбинация дает белый свет, имеет преимущества перед обычным прибором белого излучения, в котором полупроводниковый светоизлучающий прибор синего излучения скомбинирован с одним или более материалами для преобразования длины волны типа люминофоров, и свет, получаемый в результате преобразования с помощью люминофора, в комбинации с непреобразованным синим светом, просачивающимся через люминофор, дает белый свет. Прибор со столбиками, излучающими свет разных цветов, позволяет уменьшить сложность процесса изготовления, так как не требует формирования слоев для преобразования длины волны после формирования прибора; позволяет улучшить контроль за хроматичностью, за цветовой температурой и цветовоспроизведением вследствие потенциально более простого регулирования спектра излучения; может иметь более высокую эффективность, например, в результате устранения неэффективности, обусловливаемой материалами для преобразования длины волны; может быть менее дорогим в изготовлении ввиду отсутствия необходимости использования дорогих материалов для преобразования длины волны; и позволяет обеспечить более высокую степень гибкости при распределении спектра излучения.

В приборе на фиг.5 светоизлучающий слой выращен поверх коалесцированного слоя, выращенного поверх группы полупроводниковых столбиков. Поверх подложки 20 выращивают область 22 n-типа с плоскостной постоянной a1 кристаллической решетки. Поверх планарной области 22 n-типа формируют маскирующий слой 24 типа SiNx, описываемый выше. В отверстиях между островками маскирующего материала выращивают столбики из материала 26 n-типа. Столбики выращивают достаточно малого диаметра, чтобы обеспечить возможность разрастания столбиков в горизонтальном направлении и, следовательно, по меньшей мере, частичную релаксацию, описываемую выше. При изменении условий выращивания, в результате которого происходит срастание области 34 n-типа поверх столбиков 26, область 34 n-типа сохраняет плоскостную постоянную кристаллической решетки, по меньшей мере, в частично релаксированных столбиках и, следовательно, имеет плоскостную постоянную a2 кристаллической решетки, которая превышает плоскостную постоянную a1 кристаллической решетки области 22 n-типа. Поверх области 34 n-типа выращивают светоизлучающую область 36 и область 38 p-типа, которые обе наследуют плоскостную постоянную a2 кристаллической решетки.

Поскольку срастание области 34 n-типа происходит поверх столбиков 26, то на участках объединения материала, наращиваемого поверх столбиков, могут образовываться пограничные дефекты 27. Дефекты 27 могут наследоваться через светоизлучающую область 36 и область 38 p-типа и могут приводить к снижению эффективности или возникновению проблемы надежности. Фиг. 6 и 7 иллюстрируют примеры осуществления изобретения, разработанные с целью устранения пограничных дефектов или уменьшения числа пограничных дефектов.

В приборе на фиг.6 поверх подложки 20 выращивают область 22 n-типа, а затем формируют маску 24 и выращивают, как описывается выше, столбики 26 n-типа, в которых происходит, по меньшей мере, частичная релаксация механических напряжений. Поверх столбиков 26 формируют конформный слой из резистивного материала 40. Резистивный слой 40 может быть, например, эпитаксиально выращенным резистивным GaN типа GaN, легированного Zn или Fe, или резистивным оксидом типа диоксида кремния. Затем резистивные слои, сформированные поверх вершин столбиков 26, удаляют путем обычной литографии, так что резистивный материал 40 остается только в промежутках между столбиками 26. Поверх открытых вершин столбиков 26 выращивают светоизлучающие области 42, а затем обеспечивают сращивание области 44 p-типа поверх светоизлучающих областей 42. Резистивные области 40 электрически изолируют области 22 и 26 n-типа от области 44 p-типа.

В приборе на фиг.7 поверх подложки 20 выращивают область 22 n-типа, затем формируют маску 24 и выращивают, как описывается выше, столбики 26 n-типа, обеспечивающие, по меньшей мере, частичную релаксацию механических напряжений. Поверх столбиков 26 выращивают конформный слой из нелегированного InGaN 46, а затем условия выращивания меняют на условия, способствующие росту столбиков, для выращивания столбиков легированной светоизлучающей области 48 поверх вершин областей конформного слоя 46 поверх столбиков 26. Затем выращивают область 52 p-типа, сращивающуюся поверх светоизлучающих областей 48. Легирование островков 48 светоизлучающей области обеспечивает более низкое напряжение пробоя, чем в областях 46 из нелегированного InGaN между столбиками 26 и, следовательно, - электрическую изоляцию областей 22 и 26 n-типа от области 52 p-типа.

В некоторых примерах осуществления после выращивания островков 48 светоизлучающей области проводят этап ионной имплантации, в результате которого между столбиками образуются непроводящие области 50. После имплантации области 46 из InGaN, нарушенные ионной имплантацией, поверх вершин столбиков 26 могут быть удалены путем травления. В таких примерах осуществления островки 48 светоизлучающей области выращивают непосредственно поверх столбиков 26.

В примерах осуществления, иллюстрированных фиг. 10 и 11, как на фиг.4, поверх подложки 20 выращивают область 22 n-типа. Поверх планарной области 22 n-типа формируют описываемый выше маскирующий слой 24, например маска из SiNx. В отверстиях 80 между островками маскирующего материала выращивают многогранники 82 из полупроводникового материала. Так как многогранники 82, подобно столбикам, показанным на фиг. 4 и 5, выращивают в отверстиях 80 между островками маскирующего материала, то многогранники 82 могут разрастаться в горизонтальном направлении и поэтому в них может происходить, по меньшей мере, частичная релаксация механических напряжений. Многогранники 82, таким образом, имеют постоянную a2 кристаллической решетки, увеличенную по сравнению с постоянной a1 кристаллической решетки планарного слоя 22. В некоторых примерах осуществления диаметр отверстий 80 может не превышать 500 нм, а в более предпочтительном варианте - не превышать 200 нм. Возможны значения диаметра в пределах 10 нм. Вероятные значения диаметра лежат между 50 и 150 нм, например, составляют порядка 100 нм. Диаметр отверстий 80 выбирают достаточно малым, чтобы обеспечить, по меньшей мере, частичную релаксацию механических напряжений материала в многогранниках 82. Как показано на фиг.4, маска 24 может быть сформирована так, что коэффициент заполнения составляет, по меньшей мере, 90%, что означает, что после выращивания основания многогранников 82 занимают, по меньшей мере, 90% площади полупроводниковой структуры в горизонтальном направлении.

По меньшей мере, один светоизлучающий слой 84 выращивают поверх многогранников 82 так, что материал в светоизлучающем слое 84 наследует увеличенную постоянную a2 кристаллической решетки многогранников 82. Затем поверх светоизлучающего слоя 84 p-типа выращивают область p-типа. В приборе, иллюстрируемом фиг.10, область 86 p-типа в предпочтительном варианте выращивают поверх многогранников 82. Процесс выращивания останавливают до заполнения области между соседними многогранниками, покрытой маской 24. Для образования планарной поверхности поверх многогранников может быть осажден толстый слой металла (не показанный). Изолирующий маскирующий слой 24 обеспечивает электрическую изоляцию между металлом, контактирующим с материалом p-типа, и областью полупроводника n-типа в областях между отверстиями 80. В приборе, иллюстрируемом фиг.11, выращивание области 88 p-типа продолжают до заполнения области между соседними многогранниками и получения практически планарного слоя p-типа.

Светоизлучающие слои в примерах осуществления, описываемых выше, могут иметь плоскостные постоянные кристаллической решетки, увеличенные по сравнению с постоянными кристаллической решетки светоизлучающих слоев, выращенных на обычных темплейтах из GaN, плоскостные постоянные кристаллической решетки которых, как правило, составляют не более, чем 3,1885 Å. Выращивание светоизлучающего слоя как или поверх слоя с ослабленными механическими напряжениями позволяет увеличить плоскостную постоянную кристаллической решетки до более чем 3,189 Å и, таким образом, в достаточной степени уменьшить механические напряжения в светоизлучающем слое, чтобы обеспечить возможность выращивания более толстых светоизлучающих слоев с приемлемыми плотностями дефектов и с уменьшенной интенсивностью спинодального распада. В некоторых примерах осуществления плоскостная постоянная кристаллической решетки в светоизлучающем слое может быть увеличена, по меньшей мере, до 3,195 Å, а в более предпочтительном варианте, по меньшей мере, до 3,2 Å. Например, слой из InGaN, излучающий синий свет, может иметь состав In0,12Ga0,88N - состав с объемной постоянной кристаллической решетки, составляющей 3,23 Å. Уровень механических напряжений в светоизлучающем слое определяется разностью между плоскостной постоянной кристаллической решетки в светоизлучающем слое (приблизительно 3,189 Å для светоизлучающего слоя, выращенного на обычном буферном слое из GaN) и, таким образом, может быть выражен как (ain-plate-abulk)/abulk. В случае обычного слоя из In0,12Ga0,88N уровень механических напряжений составляет (3,189-3,23 Å)/3,23 Å, т.е. приблизительно 1,23%. В случае же выращивания светоизлучающего слоя того же самого состава согласно примерам осуществления, описанным выше, механические напряжения могут быть уменьшены или устранены. В некоторых примерах осуществления изобретения механические напряжения в светоизлучающем слое прибора, излучающего свет в диапазоне 430-480 нм, могут быть уменьшены до уровня ниже чем 1%, а в более предпочтительном варианте - до уровня ниже чем 0,5%. Слой из InGaN, излучающий голубой свет, может иметь состав In0,16Ga0,84N - состав, уровень механических напряжений в котором при выращивании на обычном буферном слое из GaN составляет приблизительно 1,7%. В некоторых примерах осуществления изобретения механические напряжения в светоизлучающем слое прибора, излучающего свет в диапазоне 480-520 нм, могут быть уменьшены до уровня ниже чем 1,5%, а более предпочтительном варианте - до уровня ниже чем 1%. Слой из InGaN, излучающий зеленый свет, может иметь состав In0,2Ga0,8N - состав, постоянная кристаллической решетки самостоятельного кристалла которого составляет 3,26 Å, что при выращивании на обычном буферном слое из GaN приводит к уровню механических напряжений, составляющему приблизительно 2,1%. В некоторых примерах осуществления изобретения механические напряжения в светоизлучающем слое прибора, излучающего свет в диапазоне 520-560 нм, могут быть уменьшены до уровня ниже чем 2%, а более предпочтительном варианте - до уровня ниже чем 1,5%.

Полупроводниковые структуры, иллюстрированные и описанные выше, могут быть включены в светоизлучающий прибор любой соответствующей структуры типа прибора с контактами, сформированными на противоположных сторонах прибора, или прибора с обоими контактами, сформированными на одной и той же стороне прибора. В случае, когда оба контакта расположены на одной и той же стороне, прибор может быть сформирован как с прозрачными контактами и смонтирован так, что свет излучается с той же самой стороны, на которой контакты сформированы, так и с отражающими контактами и смонтирован как перевернутый кристалл, излучающий свет со стороны, противоположной по отношению к стороне формирования контактов.

Фиг.8 иллюстрирует участок прибора с перевернутым кристаллом, с которого была удалена ростовая подложка, согласно одному примеру соответствующей структуры. Участок p-типа области 66 и светоизлучающая область 64 удалены, чтобы образовать мезаструктуру, вскрывающую участок области 62 n-типа. На фиг.8 показано одно сквозное отверстие, в котором вскрыта область 62 n-типа, однако следует понимать, что в одном приборе может быть сформировано несколько сквозных отверстий. n- и p-контакты 70 и 68 сформированы на вскрытых участках области 62 n-типа и области 66 p-типа, например, путем термовакуумного напыления или электролитического осаждения. Контакты 68 и 70 могут быть электрически изолированы один от другого с помощью воздушного или диэлектрического слоя. После формирования металлических контактов 68 и 70 подложка с приборами может быть подвергнута резке на отдельные приборы, затем каждый прибор переворачивают относительно направления роста и монтируют на кристаллоноситель 73, причем размер кристаллоносителя 73 в горизонтальном направлении может превышать размер прибора. В другом варианте резка подложки на отдельные приборы может осуществляться после прикрепления подложки с приборами к подложке-кристаллоносителю. Кристаллоноситель 73 может быть, например, полупроводником типа Si, металлом или керамикой типа AlN, и может иметь, по меньшей мере, одну металлическую контактную площадку 71, которая электрически соединяется с p-контактами 68 и, по меньшей мере, одну металлическую контактную площадку 72, которая электрически соединяется с n-контактами 70. Межсоединения (не показанные) типа столбиков из припоя или золота соединяют полупроводниковый прибор с кристаллоносителем 73.

После монтажа ростовую подложку (не показанную) удаляют путем обработки, соответствующей материалу подложке, типа травления или лазерного плавления. До или после монтажа для поддержания полупроводниковых слоев и предотвращения растрескивания во время удаления подложки между прибором и кристаллоносителем 73 может быть залит отверждаемый материал. После удаления подложки участок полупроводниковой структуры может быть удален путем уменьшения толщины. Вскрытой поверхности области 62 n-типа может быть придана шероховатость, например, путем травления типа фотоэлектрохимического травления или механической обработки типа шлифовки. Шероховатость поверхности излучения света позволяет повысить светоотдачу прибора. В варианте изобретения на верхней поверхности области 62 n-типа, вскрытой в результате удаления ростовой подложки, может быть сформирована фотонная кристаллическая структура. На светоизлучающую поверхность может быть нанесена структура 74 типа люминесцентного слоя или вспомогательных оптических элементов, известных специалистам в данной области техники, типа дихроичных зеркал или поляризаторов.

На фиг.9 представлен вид корпусированного светоизлучающего прибора, описываемого более подробно в патенте США № 6274924, в разобранном состоянии. Теплоотводящая пластина 100 размещена в запрессованной выводной рамке. Запрессованная выводная рамка представляет собой, например, металлическую выводную рамку 106 с электрическими проводниками, запрессованную пластмассой. Пластина 100 может быть снабжена специальным светоотражающим цилиндром 102. Кристалл 104 светоизлучающего прибора, который может быть любым из приборов, описываемых в приведенных выше примерах осуществления, смонтирован непосредственно или посредством промежуточного теплопроводного кристаллоносителя 103 на пластине 100. Конструкция может быть дополнена крышкой в виде оптической линзы 108.

Из приведенного подробного описания изобретения специалистам в данной области техники очевидно, что в него могут быть внесены изменения, не выходящие за пределы существа изобретения, описанного в данном документе. Поэтому объем изобретения не ограничивается проиллюстрированными и описанными конкретными примерами его осуществления.

Изобретение относится к оптоэлектронике. Согласно изобретению поверхности в структуре светоизлучающего прибора, на которой выращивают слой с ослабленными механическими напряжениями, придают такую форму, чтобы обеспечить возможность разрастания слоя с ослабленными механическими напряжениями в горизонтальном направлении и чтобы в нем могла происходить, по меньшей мере, частичная релаксация механических напряжений. При этом текстурирование поверхности осуществляют внутри 1000 ангстрем светоизлучающего слоя. 2 н. и 26 з.п. ф-лы, 11 ил.

1. Способ формирования полупроводниковой структуры, содержащий этапы:

выращивания светоизлучающего слоя 12 между областью 11 n-типа и областью 13 р-типа; и

текстурирование поверхности раздела в пределах 1000 ангстрем от по меньшей мере части светоизлучающего слоя.

2. Способ по п. 1, в котором светоизлучающий слой 12 является смежным с текстурированной поверхностью раздела.

3. Способ по п. 1, в котором текстурированная поверхность раздела расположена внутри области 11 n-типа.

4. Способ по п. 1, в котором текстурированная поверхность раздела содержит элементы, литографически сформированные на слое нитрида элемента III группы так, что элементы имеют в поперечном сечении профиль, напоминающий выступы, разделенные углублениями.

5. Способ по п. 4, в котором наибольшее горизонтальное расстояние между двумя соседними выступами составляет менее чем 200 нм.

6. Способ по п. 1, в котором текстурированная поверхность раздела содержит поверхность изоляционного материала 15, расположенную внутри полупроводниковой структуры, причем множество отверстий 16 расположено в этом изоляционном материале.

7. Способ по п. 6, в котором изоляционный материал 15 содержит, по меньшей мере, один нитрид кремния.

8. Способ по п. 6, в котором наибольший горизонтальный размер

одного из отверстий 16 составляет менее чем 200 нм.

9. Способ по п. 6, в котором наибольший горизонтальный размер одного из отверстий составляет менее 100 нм.

10. Способ по п. 1, в котором: светоизлучающий слой 12 имеет объемную постоянную abulk решетки, соответствующую постоянной решетки самостоятельного материала того же самого состава, что и светоизлучающий слой; светоизлучающий слой имеет плоскостную постоянную решетки ain-plane, соответствующую постоянной решетки светоизлучающего слоя как выращенного в структуре; и (ain-plane-abulk)/abulk составляет менее чем 1%.

11. Способ по п. 1, в котором толщина светоизлучающего слоя 12 составляет более чем 50 ангстрем.

12. Способ по п. 1, в котором светоизлучающий слой 12 легирован кремнием до концентрации примеси, между 1×1018 и 1×1020 см-3.

13. Способ по п. 1, дополнительно содержащий:

размещение контактов 68, 70 поверх области 11 n-типа и области 13 р-типа; и

размещение покрытия 108, расположенного поверх полупроводниковой структуры на основе нитрида элемента III группы.

14. Способ формирования полупроводниковой структуры, содержащий этапы:

размещения светоизлучающего слоя между областью n-типа и областью р-типа;

обеспечение маскирующего слоя 24, имеющего множество отверстий; и

размещение множества столбиков 26 из полупроводникового материала, соответствующих отверстиям в маскирующем слое, причем это множество столбиков разделено изоляционным материалом 25; и

при этом, по меньшей мере, 90% поперечного сечения множества столбиков в плоскости, параллельной поверхности маскирующего слоя, занято столбиками.

15. Способ по п. 14, в котором маскирующий слой 24 содержит кремний и азот.

16. Способ по п. 14, в котором диаметр каждого из столбиков 26 составляет менее чем 150 нм.

17. Способ по п. 14, в котором светоизлучающий слой 28 расположен внутри столбиков.

18. Способ по п. 14, дополнительно содержащий расположение планарного слоя из полупроводникового материала 32 р-типа, поверх множества столбиков 26.

19. Способ по п. 14, дополнительно содержащий расположение планарного слоя из полупроводникового материала 34 n-типа, поверх столбиков 26.

20. Способ по п. 14, в котором столбики имеют высоту между 50 нм и 3 мкм.

21. Способ по п. 14, в котором изоляционный материал 25 представляет собой одно из воздуха, резистивного нитрида элемента III группы или оксида кремния.

22. Способ по п. 14, в котором столбики имеют форму усеченных многогранников.

23. Способ по п. 14, в котором столбики имеют форму многогранников 82.

24. Способ по п. 14, в котором светоизлучающий слой 84

является конформным слоем, сформированным поверх многогранников 82.

25. Способ по п. 14, в котором: светоизлучающий слой имеет объемную постоянную abulk решетки, соответствующую постоянной решетки самостоятельного материала того же самого состава, что и светоизлучающий слой; светоизлучающий слой имеет плоскостную постоянную решетки ain-plane, соответствующую постоянной кристаллической решетки светоизлучающего слоя как выращенного в структуре; и (ain-plane-abulk)/abulk составляет менее чем 1%.

26. Способ по п. 14, в котором толщина светоизлучающего слоя составляет более чем 50 ангстрем.

27. Способ по п. 14, в котором светоизлучающий слой легирован кремнием до концентрации примеси, составляющей 1×1018-1×1020 см-3.

28. Способ по п. 14, дополнительно содержащий:

размещение контактов 68, 70 поверх области n-типа и области р-типа; и

размещение защитного покрытия 108 поверх полупроводниковой структуры на основе нитрида элемента III группы.

| EP1641051A2, 29.03.2006 | |||

| WO2006112680A1, 26.10.2006 | |||

| WO2006068377A1, 29.06.2006 | |||

| Устройство для разрушения отложений в трубах | 1986 |

|

SU1378949A1 |

| US2003016526A1, 23.01.2003 | |||

| EP1263031A1, 04.12.2002 | |||

| ПОЛУПРОВОДНИКОВЫЙ ИЗЛУЧАЮЩИЙ ДИОД | 1999 |

|

RU2179353C2 |

Авторы

Даты

2016-07-20—Публикация

2012-01-30—Подача