Изобретение относится к нефтегазодобывающей промышленности, в частности, к способам получения реагентов-ингибиторов, обладающих дополнительными стабилизирующими свойствами, для обработки буровых растворов на водной основе, применяемых при бурении нефтяных и газовых скважин.

Известен способ получения ингибитора-флокулянта /1/, который используют в буровых растворах. В качестве ингибитора-флокулянта используют гидрофобизатор и ВВ-1 на основе смеси алкилдиметилбензиламмонийхлорида четвертичными аммониевыми солями диметиламина и третичного амина, полученной путем конденсации алкилдиметаламина и бензилхлорида.

Недостатком данного ингибитора является то, что он не обладает стабилизирующими свойствами и поэтому в буровой раствор необходимо дополнительно вводить реагент-стабилизатор.

Наиболее близким к предлагаемому решению является способ получения калий-полиакрилатного реагента Колпана /2/, заключающийся в гидролизе полиакрилонитрила (ПАН) гидроокисью калия (КОН), причем на завершающей стадии процесса гидролиза в реагент вводят хлористый калий (KCl) в массовых долях 10%. Готовый реагент представляет собой гомогенную вязкую жидкость 10%-ной концентрации полиакрилонитрила. Температура замерзания ниже -5°C.

Недостатком является то, что полученный таким способом реагент обладает недостаточно высокими ингибирующими свойствами, а также повышает условную вязкость и в меньшей степени, чем предлагаемый, понижает фильтрацию пресных буровых растворов на водной основе.

Задачей изобретения является улучшение ингибирующих свойств реагента для обработки пресных буровых растворов на водной основе с приданием ему стабилизирующих свойств.

Поставленная задача достигается тем, что в способе получения реагента-ингибитора со стабилизирующими свойствами для обработки пресного бурового раствора, заключающемся в гидролизе полиакрилонитрильного волокна гидроокисью калия, согласно изобретению, гидролиз проводят при температуре (97-100)°C и периодическом перемешивании в течение 4-5 часов, на завершающей стадии гидролиза в реагент вводят формиат калия, при следующем соотношении компонентов, мас.%:

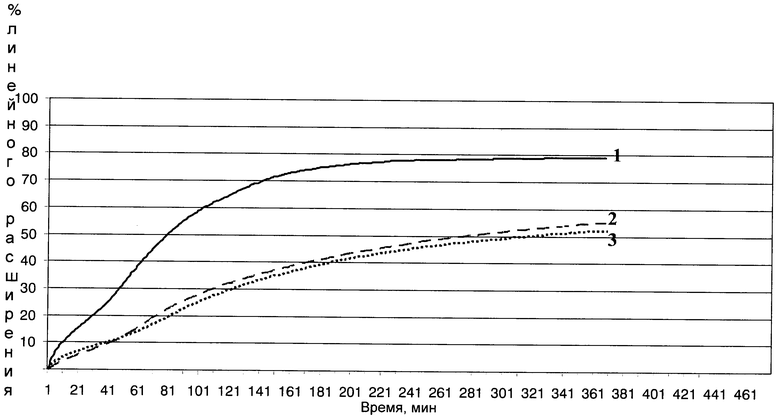

Изобретение иллюстрируется графиком, где приведена зависимость изменения линейного расширения глинистых образцов.

Предлагаемый способ получения реагента-ингибитора со стабилизирующими свойствами отличается от известного введением в реагент нового компонента - формиата калия (HCO2K).

Буровой раствор должен обладать ингибирующими свойствами для уменьшения объема наработки раствора. Присутствие ионов K+ снижает возможность набухания частичек глинистой породы, попадающих в буровой раствор в виде шлама, а также способствует сохранению устойчивости стенки скважины. Формиат калия придает полимерному реагенту гидрофобизирующие свойства, усиливающие эффект ингибирующей способности.

Оптимальное количество ингредиентов, приведенных в формуле, обосновывается следующим образом. Увеличение количества полимера в рецептуре более чем 10 мас.% не целесообразно из-за увеличения стоимости продукции, а уменьшение (менее 8 мас.%) - из-за снижения стабилизирующих свойств реагента (табл.1). Снижение количества вводимой гидроокиси калия приведет к повышению времени проведения гидролиза (а, следовательно, к повышению расхода энергии), увеличение количества - к необоснованному удорожанию продукции и повышению фильтрации раствора.

Приведем примеры осуществления данного способа получения реагента-ингибитора со стабилизирующими свойствами в лабораторных условиях.

Пример 1.

Для расчета количества полиакрилонитрильного волокна необходимо определить его исходную влажность. Зная влажность, рассчитывают количество товарного ПАН в пересчете на сухое вещество.

Для приготовления 1 л реагента в коническую колбу объемом 2 л помещают 100 г (в пересчете на сух. в-во) волокна ПАН, добавляют 100 г гидроокиси калия и до отметки 1 л заливают водопроводной водой. Помещают колбу на электроплитку и проводят гидролиз при температуре (97-100)°C с периодическим перемешиванием в течение 4-5 часов до полного растворения полиакрилонитрильного волокна. В случае испарения воды подливают ее до отметки 1 л. В конце гидролиза добавляют 30 мл (или 45 г) формиата калия.

Для приготовления пресного глинистого бурового раствора в стакан наливают 920 см3 воды питьевой и насыпают (80±0,5) г глинопорошка. Содержимое перемешивают миксером или мешалкой с числом оборотов не менее 7000 в минуту в течение 20-30 мин.

Раствор глинопорошка в воде оставляют для набухания на 24 часа, затем перемешивают миксером или мешалкой с числом оборотов не менее 7000 в минуту в течение 20 минут.

Для определения ингибирующих и стабилизирующих свойств полученного реагента необходимо провести им обработку пресного глинистого раствора. Для этого к 500 мл пресного глинистого раствора при постоянном перемешивании постепенно вводят 10 мл (2 об.% к объему раствора) реагента. Раствор перемешивают в течение 30-40 минут.

Пример 2.

Для приготовления 1 л реагента с другим количеством активного вещества в коническую колбу объемом 2 л помещают 80 г (в пересчете на сух. в-во) волокна ПАН, добавляют 100 г гидроокиси калия и до отметки 1 л заливают водопроводной водой. Помещают колбу на электроплитку и проводят гидролиз при температуре (97-100)°C при периодическом перемешивании в течение 4-5 часов до полного растворения нитронного волокна. При испарении воды подливают ее до отметки 1 л. В конце гидролиза добавляют 25 мл (или 40 г) формиата калия. Приготовление пресного глинистого раствора и обработку реагентом осуществляют аналогично описанию этого процесса в примере 1. По аналогии проводят приготовления реагента по другим вариантам рецептуры.

Технологические параметры пресных глинистых растворов (плотностью 1,04 г/см3), обработанных реагентами-ингибиторами, и приготовленных согласно примерам, приведены в таблице 1.

Как видно из табл.1 увеличение количества волокна ПАН, КОН и HCO2K в рецептуре реагента (рецептуры №7, 8 и 9) ухудшают стабилизирующие свойства глинистого раствора, т.е. повышаются значения условной вязкости и фильтрации.

Снижение времени проведения гидролиза и содержания гидроксида калия (рецептуры №1 и 4) ведет к неполной степени гидролиза.

Рецептуры №2 и 3, 5 и 6 содержат оптимальное количество ингредиентов для реализации способа получения реагента-ингибитора со стабилизирующими свойствами для обработки пресного бурового раствора.

ние параметра

ная

ная

В табл.2 приведены сравнительные значения технологических параметров пресных глинистых растворов, обработанных реагентами, приготовленными согласно известному и предлагаемому способам.

Как видно из таблицы 2, значения технологических параметров (условная вязкость и фильтрация) пресного глинистого раствора, обработанного предлагаемым реагентом-ингибитором со стабилизирующими свойствами, ниже, чем у раствора, обработанного Колпаном, что говорит о его лучшей стабилизирующей способности.

Ингибирующее действие реагентов определялось на приборе OFITE LINEAR SWELL METER (тестер линейного расширения глинистого образца) /З/. На графике показано изменение во времени линейного расширения глинистых образцов в контрольном варианте - 8%-ом палыгорскитовом растворе (кривая 1) и исследуемых пресных палыгорскитовых растворах, обработанных реагентом-ингибитором со стабилизирующими свойствами (прототипом и предлагаемым реагентом -кривые 2 и 3 соответственно) при температуре 40°C.

Из графика видно, что в пресном глинистом растворе, обработанном предлагаемым реагентом-ингибитором (кривая 3), процент линейного расширения глинистого образца во времени при температуре 40°C ниже, чем в среде раствора, обработанного Колпаном (прототипом - кривая 2). Увеличение количества формиата калия существенно не повышает ингибирующую способность реагента.

Осуществление способа получения реагента-ингибитора со стабилизирующими свойствами на производстве (технологическая цепочка) производится в несколько этапов:

- измельчение полиакрилонитрильного волокна;

- определение влажности волокна;

- определение количества загружаемых в реактор компонентов из расчета:

полиакрилонитрильное волокно (на сухое вещество) - 8-10 мас.% от объема готовой продукции,

гидроокись калия - 8-10 мас.% от объема готовой продукции,

формиат калия - 4,0-4,5 мас.% (2,5-3,0 об.%),

вода - (до объема готовой продукции);

- загрузка исходных компонентов и воды в реактор;

- проведение гидролиза волокна при температуре 97-100°C при периодическом перемешивании в течение 4-5 часов;

- пережим-фильтрование реагента;

- улавливание выделяющегося аммиака;

- слив и усреднение готовой продукции;

- определение основных параметров реагента согласно техническим условиям.

Реагент считается готовым, когда волокно полностью прореагирует с гидроокисью калия и будет соответствовать техническим нормам.

Таким образом, способ получения реагента-ингибитора со стабилизирующими свойствами, заключающийся в проведении гидролиза полиакрилонитрильного волокна в среде гидроокиси калия в течение 4-5 часов и вводом в конце гидролиза формиата калия, позволил получить реагент, обладающий лучшими ингибирующей и стабилизирующей способностями. Обработка пресного глинистого бурового раствора данным реагентом-ингибитором позволит снизить осложненность бурения надсолевого комплекса пород путем снижения наработки бурового раствора и повышения устойчивости глинистых пород.

Источники информации

1. RU 2006498 C1, МПК C09K 7/02, 30.01.1994

2. RU 2242492 C2, МПК C09K 7/02, 2004.07.20

3. http://www.ofite.com/products/150-80.asp

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для обработки буровых растворов | 1991 |

|

SU1797618A3 |

| Высокоингибированный безглинистый эмульсионный буровой раствор | 2018 |

|

RU2698389C1 |

| БУРОВОЙ РАСТВОР БЕЗ ТВЕРДОЙ ФАЗЫ | 2007 |

|

RU2344154C2 |

| Способ получения реагента-стабили-зАТОРА для ОбРАбОТКи буРОВыХ PACTBOPOB | 1979 |

|

SU804684A1 |

| Реагент-стабилизатор для минерализованного бурового раствора и способ его получения | 1986 |

|

SU1377288A1 |

| БУРОВОЙ РАСТВОР ДЛЯ НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН | 2007 |

|

RU2369625C2 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1994 |

|

RU2087512C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ПЕРВИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2018 |

|

RU2695201C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА - СТАБИЛИЗАТОРА БУРОВОГО РАСТВОРА | 1992 |

|

RU2021320C1 |

| Гипсоизвестковый буровой раствор на формиате натрия | 2024 |

|

RU2830707C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам получения реагентов-ингибиторов, обладающих дополнительными стабилизирующими свойствами, для обработки буровых растворов на водной основе, применяемых при бурении нефтяных и газовых скважин. Способ получения реагента-ингибитора со стабилизирующими свойствами для обработки пресного бурового раствора включает гидролиз полиакрилонитрильного волокна гидроокисью калия при температуре (97-100)°C и периодическом перемешивании в течение 4-5 часов, при этом на завершающей стадии гидролиза в реагент вводят формиат калия при следующем соотношении компонентов, мас.%: полиакрилонитрильное волокно (на сухое вещество) - 8,0-10,0; гидроокись калия - 8,0-10,0; формиат калия - 4,0-4,5; вода - 75,5-80,0. Технический результат - повышение ингибирующих и стабилизирующих свойств. 2 пр., 2 табл., 1 ил.

Способ получения реагента-ингибитора со стабилизирующими свойствами для обработки пресного бурового раствора, заключающийся в гидролизе полиакрилонитрильного волокна гидроокисью калия, отличающийся тем, что гидролиз проводят при температуре 97-100°C и периодическом перемешивании в течение 4-5 ч, на завершающей стадии гидролиза в реагент вводят формиат калия, при следующем соотношении компонентов, мас.%:

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2242492C2 |

| БУРОВОЙ РАСТВОР | 1991 |

|

RU2006498C1 |

| БУРОВОЙ ИНСТРУМЕНТ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ СКВАЖИН НА КАНАТЕ | 1925 |

|

SU4411A1 |

| Перегонный куб | 1925 |

|

SU854A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА - СТАБИЛИЗАТОРА БУРОВОГО РАСТВОРА | 1992 |

|

RU2021320C1 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1998 |

|

RU2163248C2 |

| НАБУХАЮЩИЕ В ВОДЕ ПОЛИМЕРЫ В КАЧЕСТВЕ ДОБАВОК ДЛЯ БОРЬБЫ С ПОГЛОЩЕНИЕМ РАБОЧЕЙ ЖИДКОСТИ | 2006 |

|

RU2436946C2 |

| CN 101955757 A, 26.01.2011 | |||

| CN 101864283 A, 20.10.2010. | |||

Авторы

Даты

2013-09-10—Публикация

2011-07-29—Подача