Изобретение относится к области бурения нефтяных и газовых скважин, в частности к буровым растворам на водной основе.

Известно, что наиболее эффективным типом буровых растворов, используемых для бурения в условиях обвалов, являются силикатно-глинистые растворы, содержащие в своем составе силикат натрия (Na2SiO3), т.е. жидкое стекло. Этот компонент придает раствору крепящие и ингибирующие свойства.

Известен буровой раствор для бурения в обваливающихся породах, содержащий глину, жидкое стекло, полиакриламид и воду, который с целью повышения удельного электрического сопротивления раствора дополнительно содержит кремнийорганическую жидкость марки ГКЖ-94.

Недостатками указанного раствора являются:

- сравнительно низкие крепящие и ингибирующие свойства;

- недостаточная стабилизирующая способность (авт. св. СССР N 899626, 1982).

Наиболее близким аналогом является буровой раствор для бурения в обваливающихся породах по авт. св. СССР N 933696, 1982, содержащий глину, реагент-стабилизатор - карбоксиметилцеллюлозу - КМЦ, жидкое стекло - натриевое, кубовый остаток производства 4,4-диметилдиоксана-1,3, реагент Т-66 и воду при следующем соотношении ингредиентов, мас.%:

Глина - 5 - 15

КМЦ - 0,5 - 1,5

Жидкое стекло - силикат натрия - 5 - 7

Реагент Т-66 - 1,5 - 4,0

Вода - остальное.

Реагент Т-66 вводят в силикат-глинистый раствор для придания ему устойчивости к микробиологическому воздействию и для повышения удельного электрического сопротивления.

Недостатками данного раствора являются:

- сравнительно невысокие ингибирующие и крепящие свойства;

- низкая гидрофобизирующая способность фильтрата.

Задачей изобретения является повышение ингибирующих, крепящих и гидрофобизирующих свойств при одновременном уменьшении расхода реагентов-стабилизаторов.

Поставленная задача решается тем, что буровой раствор для бурения в обваливающихся породах, содержащий глину, реагент-стабилизатор, жидкое стекло и воду, содержит в качестве жидкого стекла силикат калия и дополнительно - полигликоль и хлористый калий при следующем соотношении ингредиентов, мас.%:

Глина - 10 - 25

Полигликоль - 3 - 5

Реагент-стабилизатор - 0,3 - 1,0

Жидкое стекло - 0,5 - 3,0

Хлористый калий - 3 - 15

Вода - остальное.

Хлористый калий широко применяется в качестве минерального удобрения в сельском хозяйстве, выпускается химическими предприятиями.

Полигликоль, выпускаемый по ТУ 38.30214-88 в АО "Салаватнефтеоргсинтез" (г. Салават, Башкортостан), представляет собой смесь многоатомных спиртов - гликолей (диэтиленгликоль, тетраэтиленгликоля, пентаэтиленгликоля, пропиленгликоля). Известная область применения полигликоля - в качестве компонента котельного топлива и для производства незамерзающей охлаждающей жидкости.

Калиевое жидкое стекло (K3SiO3) выпускается в АО "Салаватстекло" (г. Салават, Башкортостан).

В качестве стабилизатора заявляемого раствора можно использовать известные реагенты - стабилизаторы (КМЦ, крахмал, полианионную целлюлозу и др.).

Сопоставительный анализ заявляемого изобретения с техническими решениями прототипа (а.с. СССР N 933696) и аналогов свидетельствует о том, что изобретение отвечает критерию "существенные отличия", поскольку в данном случае калиевое жидкое стекло помимо крепящих и ингибирующих свойств выполняет новую, ранее неизвестную функцию: его добавки позволяют снизить показатель фильтрации, т.е. оказывают еще стабилизирующее действие.

Кроме того, заявляемое изобретение отвечает критерию "новизна", поскольку в своем составе содержит новый компонент - полигликоль.

Конкретные примеры приготовления заявляемого бурового раствора.

Пример 1. В 832 г воды затворяют 100 г глины и перемешивают в течение 1 часа. В готовую глинистую суспензию вводят последовательно полигликоль в количестве 30 г, реагент-стабилизатор (например, КМЦ) в количестве 3 г (в расчете на сухое вещество), калиевое жидкое стекло в количестве 5 г ( в расчете на сухое вещество) и хлористый калий в количестве 30 г. После ввода каждого компонента производят перемешивание раствора в течение 30 мин.

Пример 2. В 693 г воды затворяют 150 г глины и перемешивают в течение 1 часа. В готовую глинистую суспензию вводят последовательно полигликоль в количестве 40 г, реагент-стабилизатор (например, КМЦ) в количестве 7 г (в расчете на сухое вещество), калиевое жидкое стекло в количестве 20 г (в расчете на сухое вещество), хлористый калий в количестве 90 г. После ввода каждого компонента производят перемешивание раствора в течение 30 мин.

Пример 3. В 510 г воды затворяют 250 глины и перешивают в течение 1 часа. В готовую суспензию вводят последовательно полигликоль в количестве 50 г, реагент-стабилизатор (например, КМЦ) в количестве 10 г (в расчете на сухое вещество), калиевое жидкое стекло в количестве 50 г (в расчете на сухое вещество), хлористый калий в количестве 150 г. После ввода каждого компонента производят перемешивание раствора в течение 30 мин.

В лабораторных условиях приведены исследования заявляемого бурового раствора (составы 4 - 6) и раствора, принятого за прототип предлагаемого изобретения по а.с. СССР N 933696 ( составы 7 - 9).

Для сравнения исследованы также необработанный исходный глинистый раствор (состав 1) и обработанный калиевым жидким стеклом (состав 2) и натриевым жидким стеклом (состав 3).

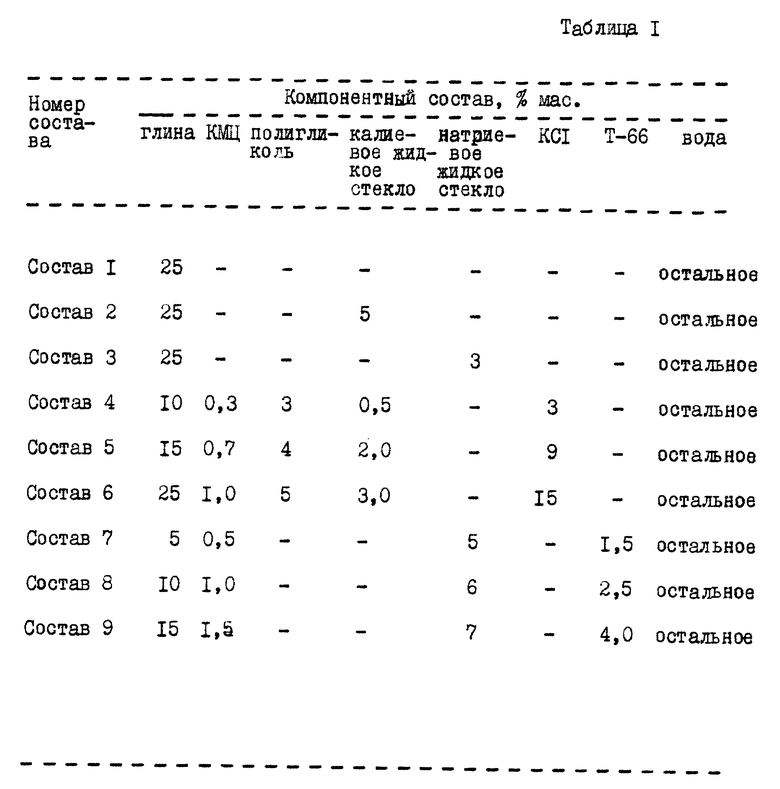

В таблице 1 приведены компонентные составы всех указанных растворов.

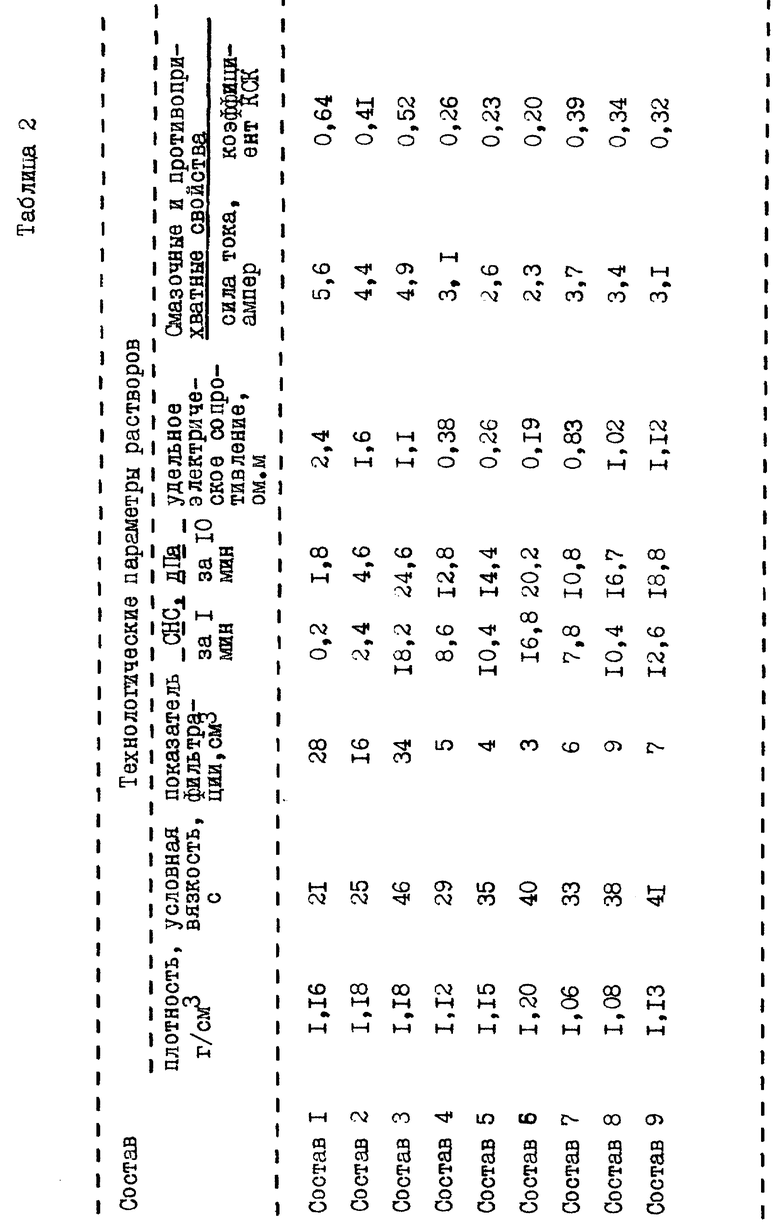

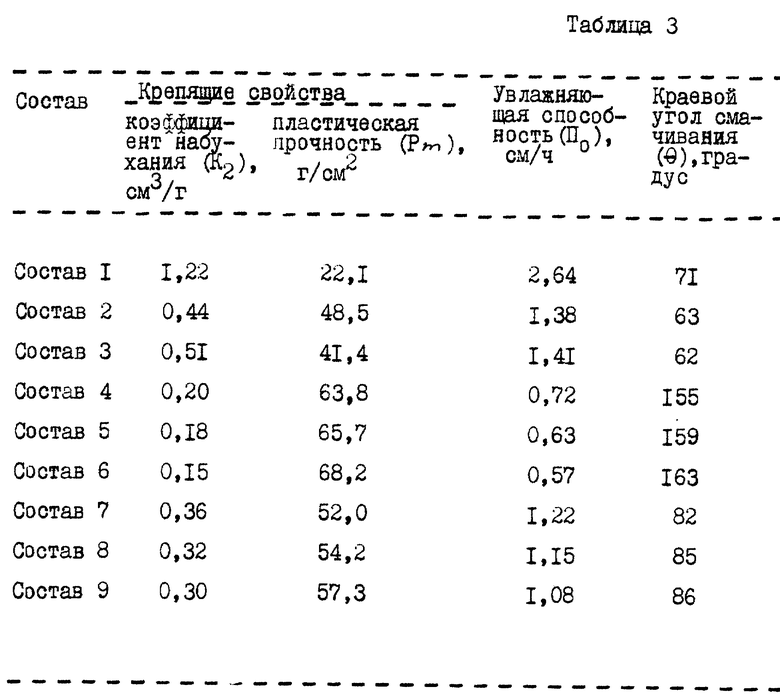

В таблице 2 приведены результаты исследований основных технологических свойств растворов, составы которых представлены в таблице 1, а в таблице 3 приведены результаты исследований таких специфических свойств указанных растворов, как крепящая, ингибируюшая и гидрофобизирующая способность.

Технологические параметры замерялись с помощью стандартных приборов и методик (см. , например, Рязанов Я.А. Справочник по буровым растворам.- М.: Недра 1979). Удельное электрическое сопротивление (УЭС) замеряли с помощью стандартного резистивиметра ПР-I. Смазочная способность раствора оценивалась с помощью прибора американской фирмы "Fann Instrument Company". Методикой предусмотрены замеры силы тока (I), которая коррелирует с коэффициентом трения при взаимодействии под определенной нагрузкой металлической пары "вращающееся кольцо - неподвижная колодка" в среде исследуемого раствора. Чем меньше сила тока, тем лучше смазочные свойства раствора. Оценка противоприхватных свойств прозводилась с помощью модернизированного прибора СНС-2, позволяющего замерять коэффициент сдвига корки (КСК). Чем меньше значение КСК, тем лучше противоприхватная способность раствора.

Как следует из анализа данных таблицы 2, исходный глинистый раствор (состав 1) имеет низкое качество: у него высокий показатель фильтрации (28 см3 за 30 мин), низкие значения статического напряжения сдвига и плохие смазочные и противоприхватные свойства. При вводе в данный раствор калиевого жидкого стекла отмечается неожиданный эффект - снижается показатель фильтрации (состав 2), тогда как при вводе натриевого стекла (состав 3) данный показатель увеличивается. Но только заявляемый раствор (состава 4 - 6) обеспечивает наилучшее качество: минимальные значения показателя фильтрации (3 - 5 см3 за 30 мин), оптимальные значения вязкости и структурно-механических свойств, смазочной и противоприхватной способности. Раствор прототипа (составы 7 - 9) по всем перечисленным показателям уступает заявляемому раствору.

В лабораторных условиях также произведена оценка ингибирующих, крепящих и гидрофобизирующих свойств растворов, составы которых представлены в таблице 1.

Крепящая способность раствора оценивалась по величине коэффициента набухания бентонита в среде фильтрации исследуемого раствора (K2) и по величине пластичной прочности набухшего образца бентонита (Pm). Коэффициент набухания определяли с помощью прибора и по медике Городнова В.Д. - "Физико-химические методы предупреждения осложнений в бурении".- М.: Недра, 1977. Для измерения пластической прочности применяли конический пластометр Ребиндера П. А. Чем меньше значения K2 и больше значение Pm, тем лучше крепящие свойства раствора.

Ингибирующие свойства растворов оценивались по показателю увлажняющей способности (По), определяемому в соответствии с РД 39-2-813-82, ВНИИКрнефть, Краснодар, 1982. Данный показатель комплексно учитывает влияние капиллярной пропитки, диффузии, осмотического массопереноса на процесс гидратации бентонита. Чем меньше значения По, тем больше высокой ингибирующей способностью обладает раствор.

Гидрофобизирующая способность фильтрата бурового раствора оценивалась по величине краевого угла смачивания ( Θ ) на границе "твердое тело (стеклянная пластинка) - фильтрат раствора - керосин". Замеры краевого угла смачивания производили с помощью "оптической скамьи" (Бабалян Г.А и др. "Физико-химические основы применения ПАВ при разработке нефтяных месторождений".- М.: ГТТИ, 1962). Поверхность твердого тела считается гидрофобной, если краевой угол смачивания (Θ) имеет величину от 90 до 180 градусов, и гидрофильной, если (Θ) меньше 90 градусов.

В таблице 3 приведены результаты проведенных опытов.

Как следует из анализа данных таблицы 3, заявляемый раствор (составы 4 - 6) обладает значительно лучшими крепящими и ингибирующими свойствами по сравнению с раствором - прототипом (составы 7 - 9). Так, коэффициент набухания бентонита в фильтрате заявляемого раствора составляет 0,15 - 0,20 см3/г, а пластическая прочность - 63,8 - 68,2 г/см2. Аналогичные показатели для раствора прототипа находятся в пределах 0,30 - 0,36 см3/г и 52,0 - 57,3 г/см3. По ингибирующей способности, оцениваемой по скорости увлажнения образца бентонита (П), заявляемый раствор значительно превосходит раствор прототипа: скорость увлажнения в первом случае почти в 2 раза ниже, чем во втором. Важным преимуществом заявляемого раствора является способность его фильтрата гидрофобизировать твердую поверхность: краевой угол смачивания на границе фаз существенно выше 90o и находится в пределах 155 - 163o. У фильтрата раствора - прототипа гидрофобизирующей способности нет.

Кроме того, фильтрат заявляемого раствора из-за присутствия в нем полигликоля обладает поверхностной активностью, что является положительным свойством для качественного вскрытия продуктивных пластов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ | 1997 |

|

RU2132351C1 |

| БУРОВОЙ РАСТВОР | 2000 |

|

RU2174996C2 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В ОБВАЛИВАЮЩИХСЯ ПОРОДАХ И ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2003 |

|

RU2242492C2 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1998 |

|

RU2149988C1 |

| БУРОВОЙ РАСТВОР ДЛЯ СТРОИТЕЛЬСТВА СКВАЖИН В ОСЛОЖНЕННЫХ УСЛОВИЯХ, ПРЕИМУЩЕСТВЕННО ДЛЯ БУРЕНИЯ ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2008 |

|

RU2386656C1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ | 2001 |

|

RU2179568C1 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР | 2001 |

|

RU2213761C2 |

| ПОЛИМЕРГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 2018 |

|

RU2675650C1 |

| ИНГИБИРУЮЩИЙ БУРОВОЙ РАСТВОР | 2007 |

|

RU2374292C2 |

| ИНГИБИРУЮЩИЙ БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ В НЕУСТОЙЧИВЫХ ТЕРРИГЕННЫХ ОТЛОЖЕНИЯХ | 2020 |

|

RU2755108C1 |

Раствор относится к области бурения нефтяных и газовых скважин, в частности к буровым растворам на водной основе для бурения в обваливающихся породах. Техническим результатом является повышение ингибирующих, крепящих и гидрофобизирующих свойств при одновременном уменьшении расхода реагентов-стабилизаторов. Буровой раствор для бурения в обваливающихся породах содержит, мас.%: глина 10 - 25, полигликоль 3 - 5, реагент-стабилизатор 0,3 - 1,0, жидкое стекло - силикат калия 0,5 - 3,0, хлористый калий 3 - 15, вода - остальное. 3 табл.

Буровой раствор для бурения в обваливающихся породах, содержащий глину, реагент-стабилизатор, жидкое стекло и воду, отличающийся тем, что он содержит в качестве жидкого стекла силикат калия и дополнительно полигликоль и хлористый калий при следующем соотношении ингредиентов, мас.%:

Глина - 10 - 25

Полигликоль - 3 - 5

Реагент-стабилизатор - 0,3 - 1,0

Указанное жидкое стекло - 0,5 - 3,0

Хлористый калий - 3 - 15

Вода - Остальное

| Буровой раствор для бурения в обваливающихся породах | 1980 |

|

SU933696A1 |

| Буровой раствор для бурения скважин в обваливающихся породах | 1980 |

|

SU899626A1 |

| Малоглинистый буровой раствор | 1982 |

|

SU1073272A1 |

| Буровой раствор | 1989 |

|

SU1696451A1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1993 |

|

RU2087515C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВОДООТДАЧИ БУРОВОГО РАСТВОРА | 1992 |

|

RU2066684C1 |

| БУРОВОЙ РАСТВОР | 1992 |

|

RU2027732C1 |

| US 4473480 A, 25.09.1984 | |||

| US 3920560 A, 18.11.1975. | |||

Авторы

Даты

2001-02-20—Публикация

1998-12-16—Подача