ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Некоторые нефтяные и газовые скважины заканчивают в неконсолидированных пластах, содержащих сыпучие мелкодисперсные частицы и песок. При добыче текучих сред из таких скважин сыпучие мелкодисперсные частицы и песок могут мигрировать с добываемыми текучими средами и могут повреждать оборудование, такое как электроцентробежные погружные насосы и другие системы. По данной причине заканчивание может требовать установки фильтров для борьбы с поступлением песка.

Горизонтальные скважины, требующие борьбы с поступлением песка, обычно являются скважинами с необсаженным стволом. Ранее в данных горизонтальных необсаженных стволах в основном использовали автономные песчаные фильтры. Однако операторы уже используют гравийные фильтры в данных горизонтальных необсаженных стволах для решения проблем борьбы с поступлением песка. Гравий является специально подобранным по крупности гранулированным материалом, таким как сортированный песок или проппант, которым заполняют кольцевое пространство вокруг песчаного фильтра в стволе скважины. Гравий действует в качестве фильтра, предотвращающего миграцию пластовых мелкодисперсных частиц и песка с добываемыми текучими средами.

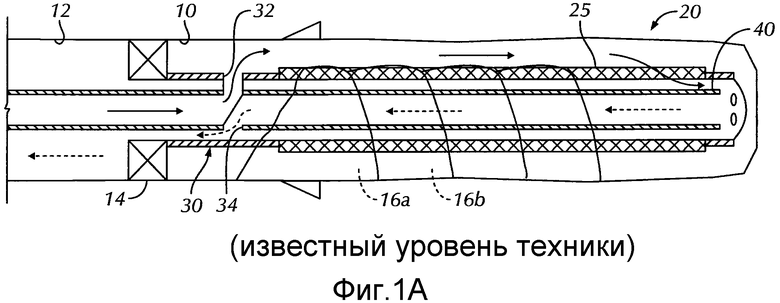

Известное устройство 20 для установки гравийного фильтра, показанная на фиг.1А, проходит от пакера 14 в сторону забоя от обсадной колонны 12 в стволе 10 скважины, являющемся необсаженным горизонтальным стволом. Для борьбы с выносом песка операторы стараются заполнить кольцевое пространство между компоновкой 20 и стволом 10 скважины гравием (гранулированным материалом), перекачивая суспензию текучей среды и гравия в ствол 10 скважины для заполнения кольцевого пространства. Для горизонтального необсаженного ствола 10 скважины операторы могут использовать методику альфа-бета волн (или водяное уплотнение) для заполнения кольцевого пространства. В данной методике используют текучую среду низкой вязкости, такую как рассол заканчивания, для переноса гравия. Компоновка 20 на фиг.1А представляет такой альфа-бета тип.

Вначале операторы устанавливают промывочную трубу 40 в фильтр 25 и перекачивают суспензию текучей среды и гравия вниз по внутренней рабочей колонне 45. Суспензия проходит через отверстие 32 в перепускном инструменте 30 в кольцевое пространство между фильтром 25 и стволом 10 скважины. Как показано, перепускной инструмент 30 установлен сразу под пакером 14 гравийного фильтра и над фильтром 25. Отверстие 32 перепускного инструмента отводит поток суспензии из внутренней рабочей колонны 45 в кольцевое пространство к забою от пакера 14. Одновременно другое отверстие 34 перепускного инструмента отводит поток, выходящий на поверхность, из промывочной трубы 40 в кольцевое пространство в обсадной колонне со стороны устья скважины от пакера 14.

С началом операции суспензия выходит из отверстия 32 перепускного инструмента в кольцевое пространство. Текучая среда-носитель суспензии затем фильтруется через пласт и/или через фильтр 25. Фильтр 25 препятствует проходу гравия суспензии в фильтр 25. Текучие среды, проходящие без гравия через фильтр 25, могут затем выходить на поверхность через отверстие 34 перепускного инструмента и кольцевое пространство над пакером 14.

При фильтрации текучей среды гравий выпадает из суспензии и сначала осуществляет заполнение вдоль нижней стороны кольцевого пространства ствола скважины. Гравий накапливается на стадиях 16а, 16b и т.д. с продвижением в направлении от башмака к верхней опорной части так называемой альфа-волной. Поскольку ствол-10 скважины является горизонтальным, действие силы тяжести является доминирующим в образовании альфа-волны, и гравий осаждается вдоль нижней стороны на высоте равновесия вдоль фильтра 25.

Когда альфа-волна операции заполнения гравийного фильтра завершена, гравий начинает ступенчато накапливать бета-волны (не показано). Бета-волна образуется вдоль верхней стороны фильтра 25, начиная от башмака, с продвижением к верхней опорной части фильтра 25. Текучая среда-носитель гравия также может проходить через фильтр 25 и вверх по промывочной трубе 40. Для завершения бета-волны операция заполнения гравийного фильтра должна осуществляться при достаточной скорости текучей среды для поддержания турбулентного потока и перемещения гравия на всем протяжении верхней стороны кольцевого пространства. Для рециркуляции после данной точки операторы должны механически реконфигурировать перепускной инструмент 30 для промывки трубы 40.

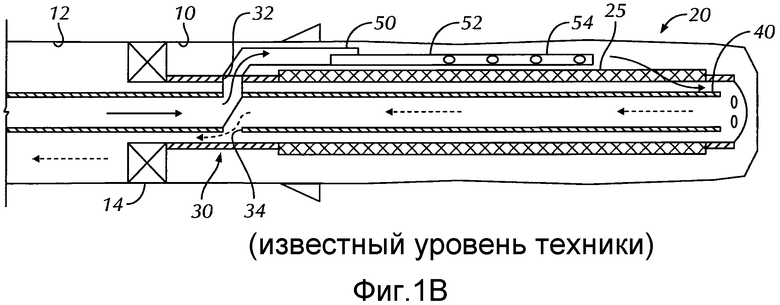

Хотя альфа-бета методика может являться экономичной вследствие возможности использования текучей среды-носителя низкой вязкости и фильтров стандартных типов, некоторые ситуации могут требовать методики заполнения фильтра с использованием вязкой текучей среды и альтернативного пути. В данной методике шунты, установленные на фильтре, отводят перекачиваемую суспензию заполнения на всем протяжении снаружи фильтра. На фиг.1 В показан пример компоновки 20 с шунтами 50 и 52 (показаны только два из них). Обычно шунты 50, 52 для транспортировки и заполнения гравийного фильтра прикреплены внецентренно к фильтру 25. Транспортирующие шунты 50 питают заполняющие шунты 52 суспензией, и суспензия выходит из насадок 54 на заполняющих шунтах 52. При использовании шунтов 50, 52 для транспортировки суспензии и заполнения гравийного фильтра суспензией в операции заполнения гравийного фильтра можно предотвратить образование зон высокой фильтрации в стволе 10 скважины, которые могут обуславливать образование перемычек и нарушать заполнение гравийного фильтра.

Известные устройства 20 для установки гравийного фильтра для обеих методик фиг.1А-1В имеют ряд проблем и осложнений. Во время операции заполнения гравийного фильтра в горизонтальной скважине, например, отверстия 32, 34 перепускного инструмента может быть необходимо реконфигурировать несколько раз. Во время гидроразрыва с установкой фильтра суспензия, перекачиваемая под высоким давлением и с высоким расходом, может в некоторых случаях дегидрироваться в перепускном инструменте 30 компоновки и соответствующей скользящей муфте (не показано). При осложнении осевший песок или дегидрированная суспензия может прилипать к рабочим инструментам и может даже засорять скважину. Кроме того, перепускной инструмент 30 подвергается эрозии во время гидроразрыва и операций заполнения гравийного фильтра, и перепускной инструменте 30 может быть прихвачен в пакере 14, что может приводить к проведению чрезвычайно сложных ловильных работ.

Для решения проблем установки гравийного фильтра в некоторых скважинах с необсаженным стволом разработана система гравийного фильтра восходящего заполнения с реверсом отверстий, описанная в SPE 122765 под названием "World's First Reverse-Port Uphill" Openhole Gravel Pack with Swellable Packers" (Jensen et al. 2009). Данная система обеспечивает установку гравийного фильтра с восходящим заполнением необсаженного ствола с использованием отверстия, расположенного в скважине со стороны башмака.

Целью настоящего изобретения является преодоление или, по меньшей мере, ослабление одной или нескольких изложенных выше проблем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению создано устройство для установки гравийного фильтра в стволе скважины, содержащее корпус, предназначенный для установки в стволе скважины и имеющий верхнюю опорную часть и башмак, проход, по меньшей мере, одно первое отверстие корпуса и, по меньшей мере, одно второе отверстие корпуса, причем, по меньшей мере, одно первое отверстие корпуса расположено по направлению к башмаку, и, по меньшей мере, одно второе отверстие корпуса расположено по направлению к верхней опорной части, по меньшей мере, один фильтр, расположенный в корпусе и создающий сообщение между проходом корпуса и стволом скважины, и инструмент, подвижно установленный в проходе корпуса, имеющий проход с, по меньшей мере, одним отверстием и перемещаемый в первое селективное положение в проходе в корпусе, изолируя, по меньшей мере, одно отверстие инструмента с, по меньшей мере, одним первым отверстием корпуса по направлению к башмаку, перемещая суспензию, содержащую текучую среду-носитель и гравий из прохода инструмента к стволу скважины и подавая суспензию к верхней опорной части, и перемещаемый во второе селективное положение, изолируя, по меньшей мере, одно отверстие инструмента с, по меньшей мере, одним вторым отверстием корпуса по направлению к верхней опорной части инструмента, перемещая суспензию из прохода инструмента к стволу скважины и подавая суспензию по направлению к башмаку корпуса.

Устройство может дополнительно содержать, по меньшей мере, одно средство первого пути, проходящее из, по меньшей мере, одного первого отверстия корпуса и перемещающее суспензию от, по меньшей мере, одного первого отверстия корпуса в ствол скважины. В первом селективном положении, по меньшей мере, одно средство первого пути может перемещать суспензию в ствол скважины по направлению к верхней опорной части или к башмаку корпуса.

Устройство может дополнительно содержать, по меньшей мере, одно средство второго пути, проходящее от, по меньшей мере, одного второго отверстия корпуса и перемещающее суспензию от, по меньшей мере, одного второго отверстия корпуса в ствол скважины. Во втором селективном положении, по меньшей мере, одно средство второго пути может перемещать суспензию в ствол скважины по направлению к верхней опорной части или к башмаку корпуса.

Устройство может дополнительно содержать, по меньшей мере, одно средство пути, проходящее от, по меньшей мере, одного второго отверстия корпуса и перемещающее суспензию от, по меньшей мере, одного второго отверстия корпуса в ствол скважины. Во втором селективном положении, по меньшей мере, одно средство пути может перемещать суспензию в ствол скважины по направлению к башмаку корпуса.

Корпус может содержать байпас для перемещения текучей среды-носителя суспензии, возвращающейся на поверхность из ствола скважины, в направлении башмака к проходу корпуса.

По меньшей мере, одно средство пути может содержать выходное средство, подающее суспензию от, по меньшей мере, одного средства пути в проход корпуса. Выходное средство может содержать клапан, регулирующий сообщение между, по меньшей мере, одним средством пути и проходом в корпусе. Во втором селективном положении выходное средство может подавать суспензию в проход корпуса по направлению к башмаку корпуса.

Корпус может иметь отверстие в башмаке, и инструмент способен перемещаться в третье селективное положение в проходе корпуса, изолировать, по меньшей мере, одно отверстие инструмента с отверстием башмака и сообщать проход инструмента со стволом скважины. Отверстие башмака может содержать клапан, регулирующий перемещение суспензии через отверстие башмака. Клапан может быть обратным клапаном, предотвращающим перемещение суспензии из ствола скважины в проход корпуса.

По меньшей мере, один фильтр может содержать первый фильтр, расположенный в корпусе между, по меньшей мере, одним первым и вторым отверстиями корпуса. По меньшей мере, один фильтр может содержать второй фильтр, расположенный в корпусе между, по меньшей мере, одним вторым отверстием корпуса и верхней опорной частью.

Устройство может содержать множество конструкций, состоящих из, по меньшей мере, одного фильтра и, по меньшей мере, одного первого и второго отверстий корпуса, расположенных вдоль корпуса. Устройство может дополнительно содержать множество пакерных элементов, расположенных в корпусе между конструкциями, состоящими из, по меньшей мере, одного фильтра и, по меньшей мере, одного первого и второго отверстий корпуса.

Согласно другому варианту выполнения устройство для установки гравийного фильтра в стволе скважин содержит корпус, предназначенный для установки в стволе скважины, имеющий верхнюю опорную часть и башмак, проход и, по меньшей мере, одно отверстие корпуса по направлению к башмаку, по меньшей мере, один фильтр, расположенный между верхней опорной частью и, по меньшей мере, одним отверстием корпуса и создающий сообщение между проходом корпуса и стволом скважины, и инструмент, подвижно установленный в проходе корпуса, имеющий проход и отверстие и содержащий муфту, подвижно установленную на нем и имеющую отверстие, перемещающееся относительно отверстия инструмента и, по меньшей мере, одного отверстия корпуса, причем инструмент в первом селективном состоянии изолирует отверстие муфты с, по меньшей мере, одним отверстием корпуса по направлению к башмаку и обеспечивает перемещение суспензии, содержащую текучую среду-носитель и гравий, из прохода инструмента в ствол скважины.

Муфта и инструмент могут содержать селективный фиксатор, расположенный между ними, и могут перемещаться друг относительно друга при отсутствии зацепления селективного фиксатора и перемещаться вместе при зацеплении селективного фиксатора.

Инструмент во втором селективном состоянии может изолировать отверстие муфты от, по меньшей мере, одного отверстия корпуса и создавать сообщение отверстия инструмента с кольцевым пространством между проходом корпуса и инструментом.

Инструмент во втором селективном состоянии может изолировать отверстие инструмента с отверстием башмака корпуса и создавать сообщение прохода инструмента со стволом скважины.

Устройство может дополнительно содержать клапан, расположенный на корпусе и регулирующий поток суспензии через отверстие башмака. Клапан может представлять собой обратный клапан, предотвращающий поток из ствола скважины в проход корпуса.

Согласно изобретению создан способ установки гравийного фильтра в стволе скважины, содержащий следующие стадии:

расположение в стволе скважины под пакером устройства с башмаком и верхней опорной частью;

установка инструмента в проходе устройства;

перемещение выпуска инструмента к первому расходному отверстию, расположенному между первым фильтром и башмаком на устройстве;

перемещение суспензии, содержащий текучую среду-носитель и гравий, через инструмент в первом направлении потока к выпуску;

заполнение фильтра гравием в стволе скважины с перемещением суспензии в ствол скважины от башмака к верхней опорной части инструмента через первое расходное отверстие; и

отвод лишней суспензии из инструмента в ствол скважины без реверсирования потока в инструменте с первого направления потока.

Отвод лишней суспензии из инструмента в ствол скважины может осуществляться к башмаку устройства или в проход устройства к башмаку.

Перемещение суспензии в ствол скважины от башмака к верхней опорной части инструмента через первое расходное отверстие может содержать перемещение суспензии из инструмента в ствол скважины через первое расходное отверстие и перемещение на поверхность текучей среды-носителя, возвращающейся из ствола скважины, через первый фильтр.

Отвод лишней суспензии из инструмента в ствол скважины может содержать перемещение выпуска инструмента ко второму расходному отверстию, расположенному по направлению к верхней опорной части, перемещение суспензии через инструмент в первом направлении потока к выпуску и перемещение лишней суспензии из инструмента в ствол скважин через второе расходное отверстие.

Способ может дополнительно содержать перемещение текучей среды-носителя, возвращающейся на поверхность из ствола скважины, через байпас в устройстве.

Перемещение лишней суспензии через второе расходное отверстие может содержать ее перемещение из инструмента в ствол скважины через альтернативный путь, сообщающийся со вторым расходным отверстием.

Способ может дополнительно содержать перемещение лишней суспензии с альтернативного пути в проход устройства по направлению к башмаку.

Перемещение лишней суспензии через альтернативный путь может содержать ее перемещение в стволе скважины по направлению к башмаку или к верхней опорной части устройства.

Описанные устройства и способ для установки гравийного фильтра исключают сложность, связанную с механизмами обычного перепускного инструмента, которая может обуславливать возникновение проблем. Устройства можно использовать как для заполнения альфа-бета волной, так и по альтернативному пути или для операций заполнения гравийного фильтра другого типа. Предпочтительно, в устройстве используют только одну трубную колонну, эксплуатируемую в качестве внутренней рабочей колонны, хотя концентрические трубные колонны также можно использовать.

В указанных устройствах для промывки конец внутренней рабочей колонны можно изолировать и направить поток текучей среды через обратный клапан башмака.

Поскольку устройство может иметь одну колонну труб для внутренней рабочей колонны (в отличие от эксплуатации двух концентрических колонн), реверсирование для удаления лишней суспензии песка во внутренней рабочей колонне может обуславливать передачу давления, приложенного к обсадной колонне, на открытый воздействию интервал необсаженного ствола через компоновку фильтра. После достижения 'выпадения песка' во время операции заполнения гравийного фильтра, например, операторы обычно удаляют любой гравий, оставшийся в рабочей колонне, что является стандартной операцией, предотвращающей закупоривание гравием рабочей колонны или его попадание в скважину.

Для решения данных проблем, как указано выше, устройство предпочтительно обеспечивает операторам отвод лишней суспензии (например, гравия) из рабочей колонны. В конце операции заполнения гравийного фильтра пространство внутри разделительного патрубка и внешнее пространство патрубка создают объем для утилизации любого гравия, оставшегося в рабочей колонне. В одном устройстве лишний гравий может размещаться внутри и/или снаружи разделительного патрубка. Альтернативно, лишний гравий можно перекачивать над столбом песка в кольцевом пространстве с использованием шунтов или других устройств альтернативного пути.

Приведенная выше сущность изобретения не направлена на описание каждого возможного варианта осуществления или каждого аспекта настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1А-1В показаны известные устройства для установки гравийного фильтра.

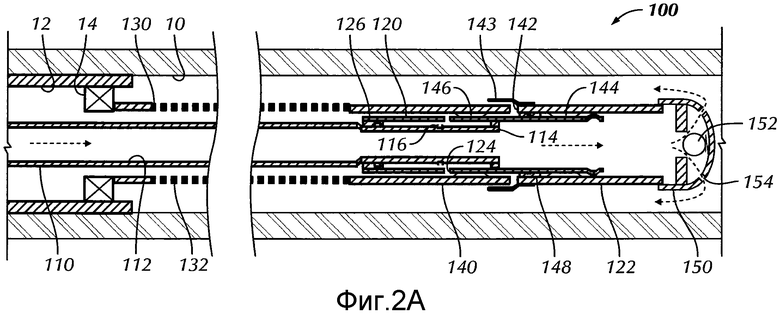

На фиг.2A показано устройство для установки гравийного фильтра согласно настоящему изобретению, спускаемая в скважину для промывки.

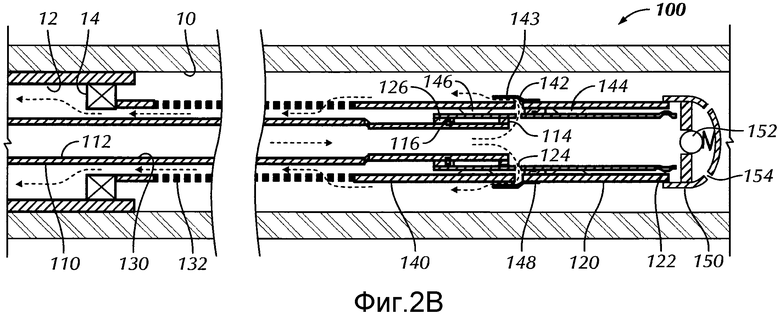

На фиг.2B показано устройство для установки компоновка гравийного фильтра во время операции заполнения гравийного фильтра.

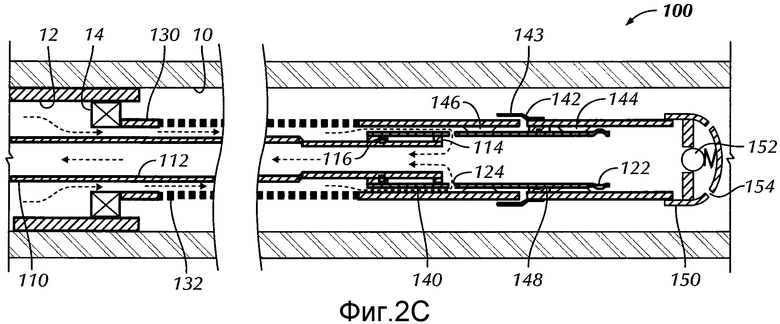

На фиг.2C показано устройство для установки компоновка гравийного фильтра во время операции реверсирования и разрушения перемычек.

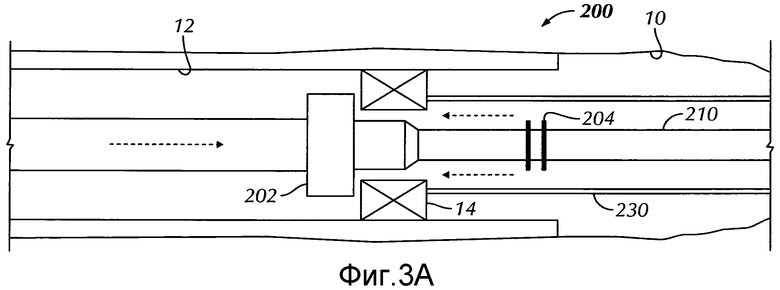

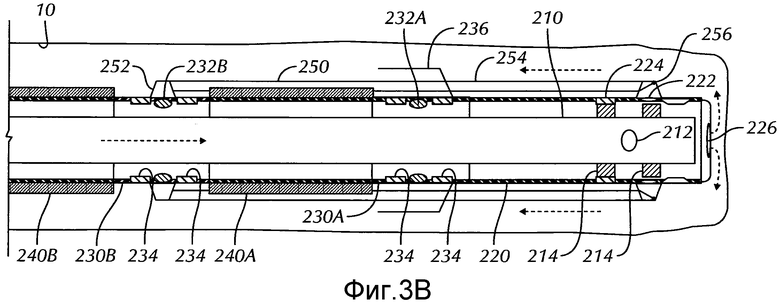

На фиг.3A-3B показано другое устройство для установки компоновки гравийного фильтра согласно настоящему изобретению, спускаемое в скважину для промывки.

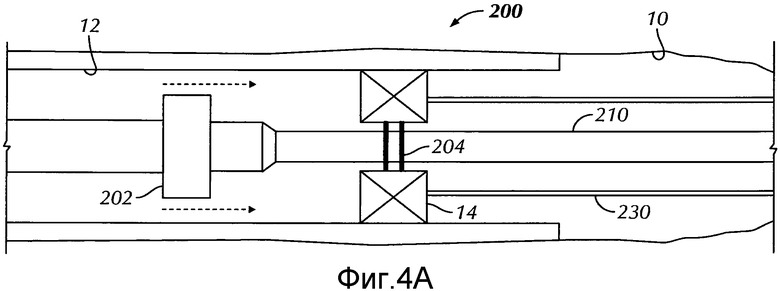

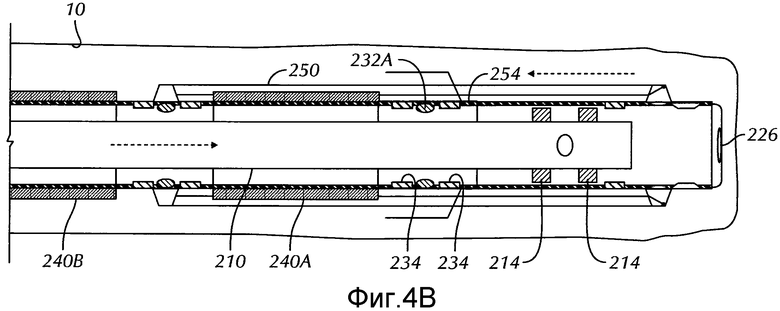

На фиг.4A-4B показано устройство для установки гравийного фильтра во время установки и тестирования пакера.

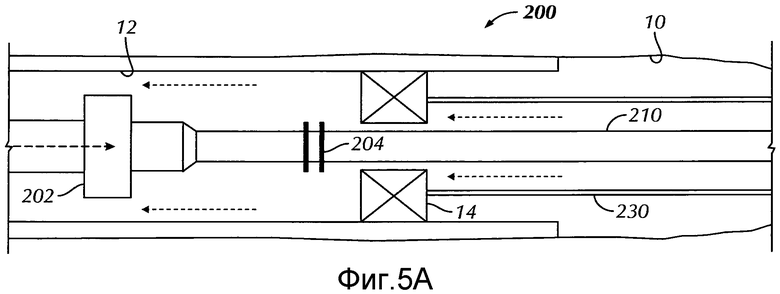

На фиг.5A-5B показано устройство для установки гравийного фильтра во время операций заполнения гравийного фильтра.

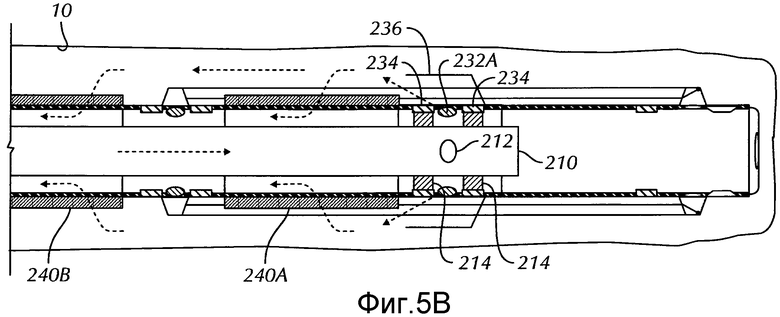

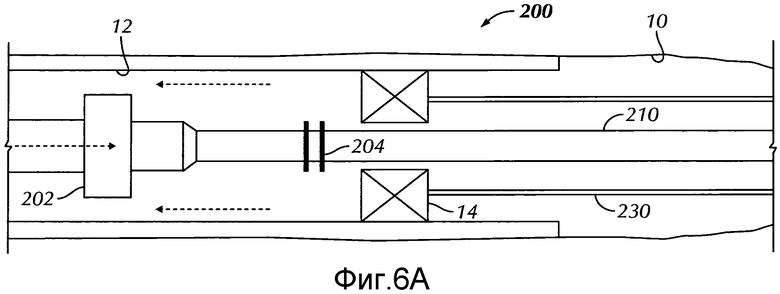

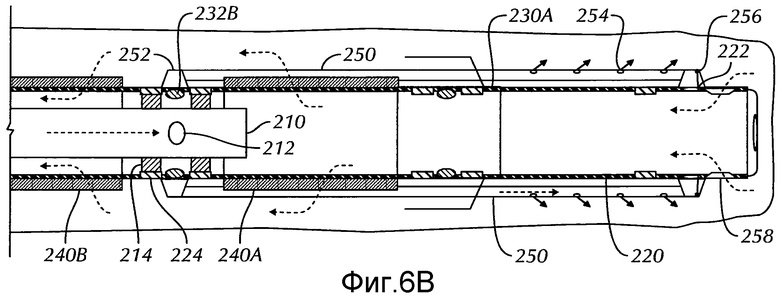

На фиг.6A-6B показано устройство для установки гравийного фильтра во время заполнения кольцевого пространства вокруг разделительного патрубка для демпфирования поступления лишней суспензии.

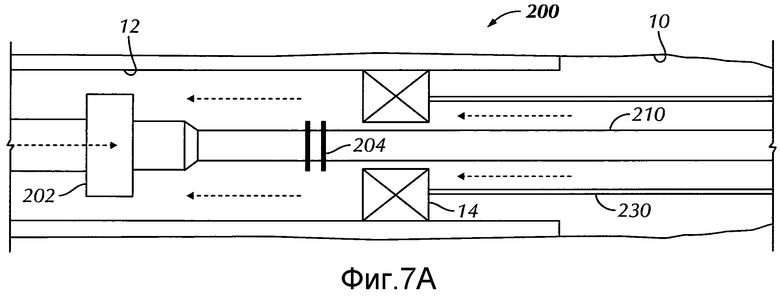

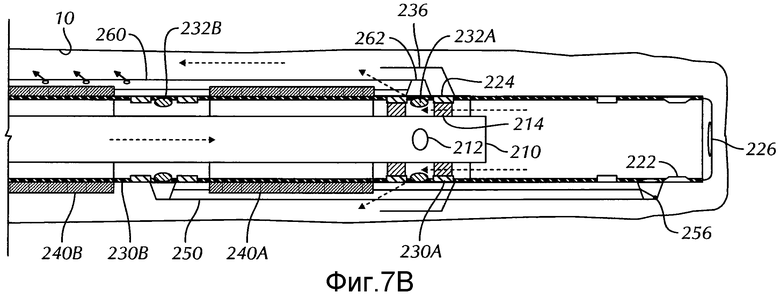

На фиг.7A-7B показано другое устройство для установки гравийного фильтра согласно настоящему изобретению с альтернативными шунтами для операций заполнения гравийного фильтра.

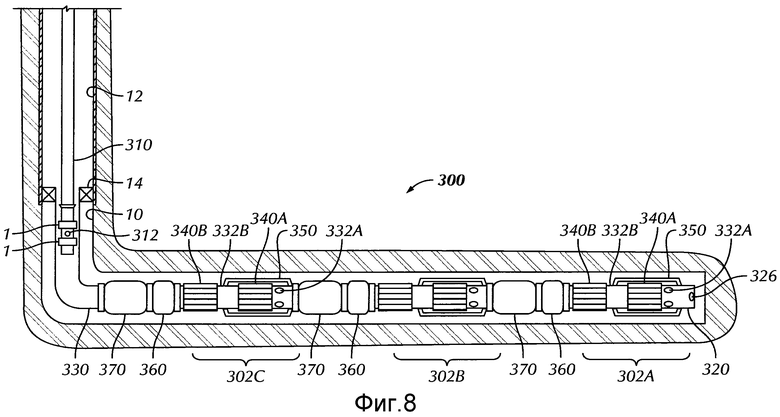

На фиг.8 показано устройство с секциями фильтра, разделенными пакерами.

ПОДРОБНОЕ ОПИСАНИЕ

Устройство 100 для установки гравийного фильтра на фиг.2А показано спущенным в скважину для промывки и заполнения гравийного фильтра. Компоновка 100 проходит от пакера 14 к забою скважины от обсадной колонны 12 в стволе 10 скважины. В настоящем варианте ствол 10 скважины является горизонтальным или значительно наклоненным необсаженным стволом, однако компоновку 100 можно использовать в стволах скважин других типов. Устройство 100 имеет башмак или дальний конец и проходит от верхней опорной части или конца вблизи пакера 14. В общем, опорная часть относится к секции, направленной в сторону забоя скважины от башмака обсадной колонны, а башмак относится к секции, проходящей к проектной глубине скважины.

Устройство 100 имеет секцию 130 фильтра с разделительным патрубком 140 и башмак 150 с обратным клапаном на своем дальнем конце. Внутри установлена рабочая колонна или инструмент 110 для компоновки, проходящий через секцию 130 фильтра в разделительный патрубок 140. Секция 130 фильтра имеет один или несколько фильтров 132, которые могут представлять собой фильтры с проволочной обмоткой, фильтры с предварительным заполнением, фильтры с прямой обмоткой, сетки и т.д. Разделительный патрубок 140 имеет один или несколько корпусов или расходных отверстий 142.

Внутренняя рабочая колонна 110 имеет удлинитель или муфту 120, и фиксатор 126 соединяет муфту 120 с внутренней рабочей колонной 110 (фиксатор 126 может являться разрезным кольцом или фиксатором другого типа). Муфта 120 имеет затвор 122 на своем конце. При необходимости, предохранительное освобождающее устройство может быть размещено на дальнем конце рабочей колонны 110 для отсоединения внутренней рабочей колонны 110 от муфты 120. Например, предохранительное освобождающее устройство может быть размещено на фиксаторе 126.

Внутренняя рабочая колонна 110 имеет проход 112 с открытым концом или отверстие 114 для входа и выхода текучей среды. Муфта 120 подвижно установлена на внутренней рабочей колонне 110 и уплотнена на открытом конце 114. В зависимости от положения муфты промежуточные отверстия или отверстия 124 в муфте 120 могут сообщаться или не сообщаться с открытым концом 114 внутренней рабочей колонны 110 и любыми отверстиями корпуса или расходными отверстиями 142 в разделительном патрубке 140. В любом случае упоры или уплотнения 144, 146 на внутренней поверхности кожуха 140 могут герметично соединяться с внутренней рабочей колонной 110 и могут изолировать внешние расходные отверстия 142 в разделительном патрубке 140. Кроме того, скользящая муфта 148, установленная в разделительном патрубке 140, может сцепляться с внутренней рабочей колонной 110 и может перемещаться относительно внешних расходных отверстий 142.

Как показано на фиг.2A, текучая среда перекачивается вниз по внутренней рабочей колонне 110 во время спуска в скважину для начальной промывки или заполнения фильтра гравием. Текучая среда проходит весь путь через внутреннюю рабочую колонну 110, не проходя через отверстия 124 или 142. Вместо этого, текучая среда достигает башмака 150 с обратным клапаном, и давление текучей среды обуславливает открытие обратного клапана 152. Затем промывочная текучая среда или суспензия выходит из отверстий 154 башмака 150. Для промывки ствола 10 скважины текучая среда проходит вверх по кольцевому пространству через фильтр 132 в кольцевое пространство между внутренней рабочей колонной 110 и фильтром 132. В ином случае, текучая среда может быть суспензией, и может быть заполнение фильтра гравием в стволе скважины из выходящего на поверхность раствора, проходящего через фильтр 132.

После данной начальной стадии компоновку 100 трансформируют для заполнения фильтра гравием через расходные отверстия 142. Как показано на фиг.2B, внутреннюю рабочую колонну 110 сначала сдвигают в сторону устья скважины так, что фиксатор 126 сцепляется с фиксирующим пазом 116 на внутренней рабочей колонне 110. После сцепления муфта 120 перемещается с внутренней рабочей колонной 110, и обе перемещаются дополнительно в сторону забоя в разделительном патрубке 140 до установки в положение, показанное на фиг.2B. В данном положении промежуточные отверстия 124 в муфте 120 могут сообщаться с внешними расходными отверстиями 142 в разделительном патрубке 140.

Операторы затем перекачивают суспензию текучей среды-носителя (например, рассол заканчивания) и гранулированного материала (например/ песок, проппант, гравий и т.д.) вниз по внутренней рабочей колонне 110. Перекачиваемая суспензия больше не проходит через башмак 150 и вместо этого проходит через открытые отверстия 124, 142. Снаружи разделительного патрубка 140 юбка 143 может окружать внешние расходные отверстия 142. Данная юбка 143 предотвращает эрозию ствола 10 скважины при выходе суспензии из разделительного патрубка 140 в окружающее кольцевое пространство.

При перекачке суспензии через открытую компоновку 100 суспензия проходит в кольцевое пространство, окружающее песчаный фильтр 132, из башмака вверх до верхней опорной части компоновки 100. При выходе суспензии из отверстия 142 в кольцевое пространство текучая среда-носитель в суспензии фильтруется через пласт и/или через фильтр 132. Фильтр 132 предотвращает проход гравия суспензии через фильтр 132, так что текучая среда-носитель возвращается на поверхность без гравия через кольцевое пространство над пакером 14.

При фильтрации текучей среды гравий выпадает из суспензии и заполняет кольцевое пространство. Как описано в данном документе, гравий может заполнять кольцевое пространство альфа-бета волной, хотя и другие варианты можно использовать. Например, гравий может, в общем, заполнять фильтр сначала вдоль нижней стороны кольцевого пространства и может ступенчато накапливаться с продвижением от башмака (вблизи разделительного патрубка 140) до верхней точки фильтра альфа-волной. Сила тяжести играет главную роль в образовании альфа-волны, и гравий осаждается вдоль нижней стороны на высоте равновесия вдоль секции 130 фильтра.

Когда альфа-волна операции заполнения гравийного фильтра создана, гравий начинает накапливаться в бета-волне вдоль верхней стороны секции 130 фильтра, начиная от верхней опорной части (вблизи пакера 14) с продвижением к башмаку устройства 100. При этом текучая среда-носитель гравия также может фильтроваться через секцию 130 фильтра и уходить вверх по кольцевому пространству между внутренней рабочей колонной 110 и фильтром 132.

После завершения операции заполнения гравийного фильтра операторы предпочтительно освобождают внутреннюю рабочую колонну 110 от лишней суспензии, оставшейся в ней. Путь циркуляции для удаления лишней суспензии проходит вниз по внутренней рабочей колонне 110 внутри и/или снаружи разделительного патрубка 140. Для этого суспензия может выходить из конца 114 внутренней рабочей колонны 110. Суспензия может заполнять кольцевое пространство вокруг разделительного патрубка 140 через отверстия 154 башмака и/или заполнять внутренний объем разделительного патрубка 140.

При необходимости устройство 100 может быть переведено на реверсивную работу в состояние разрушения перемычек, как показано на фиг.2С. В данном состоянии внутреннюю рабочую колонну 110 вытягивают вверх в устройстве 100 с муфтой 120, сцепленной с затвором 116, так что муфта 120 перемещается вместе с колонной 110. Это обуславливает перемещение промежуточных отверстий 124 муфты от расходных отверстий 142 разделительного патрубка так, что верхнее уплотнение 146 предотвращает перемещение текучей среды. В этот момент текучая среда реверсирования, перекачиваемая к забою скважины снаружи внутренней рабочей колонны 110, может проходить через кольцевое пространство между песчаным фильтром 132 и внутренней рабочей колонной 110. Данная перекачиваемая текучая среда может разрушать образующуюся перемычку или фильтрационную корку, которые могут формироваться во время заполнения фильтра гравием. Текучая среда и разрушенный материал могут затем проходить через отверстия 124 муфты в проход 112 через открытый конец 114 внутренней рабочей колонны 110 для перемещения на поверхность. Когда рабочая колонна 110 находится в данном положении, устройство 100 может также работать для реверсирования с удалением лишнего гравия. Когда операции завершены, циркуляцию можно восстановить, давая возможность операторам проводить обработку для интенсификации притока или удаление фильтрационной корки бурового раствора, если необходимо. Операторы могут удалить инструмент 110 так, что затвор 122 муфты закрывает скользящую муфту 148 над отверстиями 142.

Для операции заполнения гравийного фильтра в скважине с необсаженным стволом устройство 100 фиг.2A-2C исключает необходимость наличия перепускного отверстия под пакером 14 и над фильтром 132. В дополнение, вместо заполнения фильтра гравием от верхней опорной части к башмаку, которое обычно выполняют с помощью перепускного устройства, устройство 100 заполняет фильтр гравием от башмака к верхней опорной части. Для гидроразрыва с установкой гравийного фильтра, когда выполняют гидроразрыв в стволе скважины, устройство 100 также исключает необходимость создания отверстия перепускного инструмента, испытывающего проблемы на стадиях гидроразрыва данной операции, указанные выше в разделе «Предпосылки создания изобретения».

На фиг.3A-3B показано другое устройство 200 для установки гравийного фильтра согласно настоящему изобретению, спускаемое в скважину для операции заполнения гравийного фильтра. Как показано на фиг.3A, устройство 200 проходит от пакера 14 в сторону забоя от обсадной колонны 12 в стволе 10 скважины. Данный ствол 10 скважины может представлять собой горизонтальный или наклонно-направленный необсаженный ствол. Устройство 200 имеет гидравлический инструмент 202 обслуживания, скрепленный с пакером 14, и внутреннюю рабочую колонну 210, скрепленную с инструментом 202 обслуживания. На отрезке своей длины компоновка 200 может иметь одну или несколько секций 240A, 240B фильтров (фиг.3B) и один или несколько снабженных отверстиями кожухов 230A, 230B. В общем, кожухи 230A, 230B могут быть установлены последовательно с одной или несколькими секциями 240A, 240B фильтров или встроены в них. Использование одной или нескольких секций 240A, 240B фильтров и кожухов 230A, 230B создает одну или несколько точек уплотнения суспензии для операции заполнения фильтра гравием, описанной ниже.

Каждый из снабженных отверстиями кожухов 230A, 230B имеет корпус или расходные отверстия 232A, 232B для отвода потока. Внутри каждый из снабженных отверстиями кожухов 230A, 230B имеет упоры 234, выполненные над и под выпускными отверстиями 232A, 232B для уплотнения с дальним концом внутренней рабочей колонны 210, как рассмотрено ниже. Для предотвращения эрозии расходные отверстия 232A, 232B могут иметь юбку, такую как юбка 236 для расходных отверстий 232A.

Расходные отверстия 232B на верхнем из кожухов 230B сообщаются со средствами 250 альтернативного пути, установленными вдоль отрезка длины нижней секции 240A фильтра. Данные средства 250 альтернативного пути могут быть шунтами, трубами, концентрически установленной насосно-компрессорной трубой или другими известными устройствами для создания альтернативного пути для суспензии. Для упрощения настоящего описания средства 250 альтернативного пути называются в данном документе шунтами. В общем, шунты 250 осуществляют перемещение текучей среды от расходных отверстий 232B до боковых отверстий 222 в направлении дальнего конца компоновки 200 или в других направлениях для использования во время этапов работы.

Как показано на фиг.3B, внутренняя рабочая колонна 210, проходящая от инструмента 202 обслуживания (фиг.3A), проходит через секции 240A, 240B фильтров компоновки 200. (Внутренняя рабочая колонна 210 может иметь реверсивное сужение для уменьшения, если необходимо, давлений циркуляции). На конце секции 240A, 240B фильтров компоновка 200 имеет разделительный патрубок 220 с башмаком 226 с обратным клапаном и упор 224. Башмак 226 имеет обратный клапан, муфту или т.п. (не показано), обеспечивающие промывку или циркуляцию текучей среды вокруг внешней секции 240A, 240B фильтров при спуске в скважину и до установки пакера 14.

На своем дальнем конце внутренняя рабочая колонна 210 имеет выпускные отверстия 212, изолированные уплотнениями 214. При спуске в скважину одно из уплотнений 214 уплотняет конец внутренней рабочей колонны 210 внутри разделительного патрубка 220, как показано на фиг.3B. При данном способе текучая среда, перекачиваемая к забою скважины, может выходить через обратный клапан (не показано) в башмаке 226 на конце разделительного патрубка 220.

Во время операций заполнения гравийного фильтра выпускные отверстия 212 могут размещаться и герметизироваться уплотнениями в кожухах 230A, 230B, установленных между каждой из секций 240A, 240B фильтров. В частности, уплотнения 214, размещенные с каждой из сторон выпускных отверстий 212 колонны, уплотнены внутри упоров 234 в кожухах 230A, 230B. Можно использовать эластомерные уплотнения 214 или уплотнения других типов, установленные на внутренней рабочей колонне 210, и упоры 234 могут представлять собой шлифованные упоры или поверхности внутри кожухов 230A, 230B для контакта с уплотнениями 214. Хотя показана данная конфигурация, можно использовать обратное расположение уплотнений на внутренней стороне кожухов 230A, 230B и упоров на внутренней рабочей колонне 210.

При перекачке через внутреннюю рабочую колонну 210 текучая среда выходит из колонны 210 и проходит через расходные отверстия 232A, 232B в кожухах 230A, 230B в зависимости от размещения колонны 210 к расходным отверстиям 232A, 232B. В данном устройстве расходные отверстия 232A в нижнем кожухе 230A направляют суспензию непосредственно в кольцевое пространство, а расходные отверстия 232B в верхнем кожухе 230B направляют суспензию в шунты 250, как рассмотрено ниже. Можно использовать другие аналогичные устройства. В любом случае, данное селективное размещение и уплотнение между колонной 210 и кожухами 230A, 230B меняет пути текучей среды для подачи суспензии в кольцевое пространство вокруг секции 240A, 240B фильтров во время операций заполнения гравийного фильтра, рассмотренных более подробно ниже.

Как показано на фиг.3A-3B, устройство 200 спущено в скважину для промывки. Инструмент 202 обслуживания расположен на не установленном пакере 14 в обсадной колонне 12, и уплотнения в инструменте 202 обслуживания не уплотнены в пакере 14 для обеспечения передачи гидростатического давления. Дальний конец внутренней рабочей колонны 210 проходит через секции 240A, 240B фильтров, и одно из уплотнений 214 колонны уплотнено на упоре 224 вблизи башмака 226 с обратным клапаном. Операторы осуществляют циркуляцию текучей среды вниз по внутренней рабочей колонне 210, и текучая среда циркуляции проходит из обратного клапана в башмаке 226 вверх по кольцевому пространству и вокруг не установленного пакера 14.

Как показано на фиг.4A-4B, затем операторы устанавливают и тестируют пакер 14. Для установки пакера 14 операторы перекачивают текучую среду в скважину для гидравлической или гидростатической установки пакера 14, используя хорошо известные способы, хотя и другие методики установки пакеров можно использовать. Для тестирования пакера 14 уплотнение 204 в инструменте 202 обслуживания поднимают в канал пакера после освобождения от пакера 14. Затем операторы тестируют пакер 14, спрессовывая обсадную колонну 12. Текучая среда, с потерей давления проходящая через любой пакер 14, должна уйти в пласт вокруг секций 240A, 240B фильтров. Кроме того, любая фильтрующаяся текучая среда должна проходить в выпускные отверстия 212 внутренней рабочей колонны и вверх на поверхность через внутреннюю рабочую колонну 210. В любом случае, компоновка 200 обеспечивает операторам поддержание гидростатического давления на пласт во время данных различных стадий операции.

После установки и тестирования пакера 14 операторы начинают операцию заполнения гравийного фильтра. Как показано на фиг.5A-5B, операторы поднимают внутреннюю рабочую колонну 210 в первое положение заполнения гравийного фильтра. Как показано на фиг.5B, уплотнения 214 колонны входят в контакт с упорами 234 вокруг нижних отверстий 232A под нижней секцией фильтра 240A. Когда это выполнено, отверстия 212 инструмента сообщаются с отверстиями 232A кожуха.

При манипулировании внутренней рабочей колонной 210 операторы предпочтительно получают индикацию на поверхности об установке выпускных отверстий 212 в нужное положение, а именно, исходное положение, положение циркуляции суспензии или положение отвода. Одним способом выполнения указанного является измерение растяжения или сжатия на поверхности для определения положения внутренней рабочей колонны 210 относительно кожухов 230A, 230B и упоров 234. Можно использовать данные и другие способы, известные в технике.

Когда отверстия 212, 232A изолированы находящимися в контакте уплотнениями 214 и упорами 234, операторы перекачивают суспензию текучей среды-носителя и гравия вниз по внутренней рабочей колонне 210 в первом направлении к отверстиям 212 колонны. Суспензия проходит из отверстий 212 трубы и через отверстия 232A кожуха в кольцевое пространство необсаженного ствола. Как описано выше, текучая среда-носитель в суспензии затем фильтруется через пласт и/или через секции 240A, 240B фильтров вдоль отрезка длины компоновки 200. Вместе с тем, секции 240A, 240B фильтров предотвращают проход гравия суспензии в устройство 200. Поэтому, только текучая среда проходит через секцию 240A, 240B фильтров и возвращается на поверхность через кольцевое пространство обсадной колонны над пакером 14.

Как описано в данном документе, гравий может заполнять кольцевое пространство альфа-бета волной, хотя можно использовать другие варианты. При фильтрации текучей среды, например, гравий выпадает из суспензии и сначала заполняет нижнюю сторону кольцевого пространства в стволе 10 скважины. Гравий накапливается стадиями с продвижением от башмака (вблизи кожуха 230A) к верхней опорной части альфа-волной. Как описано выше, сила тяжести играет главную роль в образовании альфа-волны, и гравий осаждается вдоль нижней стороны на высоте равновесия вдоль секций 240A, 240B фильтра. После альфа-волны ствол 10 скважины заполняется бета-волной вдоль компоновки 200, как рассмотрено выше.

Постепенно операторы получают необходимое состояние, перекачивая суспензию к отверстиям 232A в данном, снабженном отверстиями кожухе 230A. Данное необходимое состояние можно определить по конкретному подъему уровня давления и в некоторых случаях можно назвать "выпадением песка". На данной стадии операторы опять поднимают внутреннюю рабочую колонну 210, как показано на фиг.6A-6B. Уплотнения 214 теперь устанавливаются на упоры 234 вокруг отверстия 232B на следующем снабженном отверстиями кожухе 230B между секциями 240A, 240B фильтров. Операторы перекачивают суспензию вниз по внутренней рабочей колонне 210 опять в первом направлении к выпуску 212, и суспензия проходит из отверстий 212 трубы и через отверстия 232B кожуха.

В общем, суспензия может выходить из отверстий 232B в окружающее кольцевое пространство, если необходимо. Данное является возможным, если одно или несколько отверстий 232B сообщаются непосредственно с кольцевым пространством и не сообщаются с одним из устройств альтернативного пути или шунтом 250. Все равно, суспензия может выходить из отверстий 232B в устройства альтернативного пути или шунты 250 для размещения в другом месте в окружающем кольцевом пространстве. Хотя шунты 250 показаны определенным образом, можно использовать любое необходимое расположение и число транспортирующих и заполняющих устройств альтернативного пути для подачи и доставки суспензии.

В зависимости от варианта реализации данную вторую стадию перекачивания суспензии можно использовать для дополнительного заполнения гравийным фильтром ствола скважины. При этом, как показано в настоящем варианте реализации, перекачивание суспензии через шунты 250 позволяет операторам отводить лишнюю суспензию из колонны 210 в ствол скважин без реверса потока в колонне от первого направления потока (т.е. к отверстиям 212 колонны). Это отличается от направления реверса подачи текучей среды вниз по кольцевому пространству между колонной 210 и кожухами 230A, 230B/фильтрами 240A, 240B для отвода лишней суспензии из колонны 210.

Как показано на фиг.6B, суспензия перемещается из отверстия 212 через расходные отверстия 232В и через шунты 250. Из шунтов 250 суспензия затем выходит через боковые отверстия или насадки 254 в шунтах 250 и заполняет кольцевое пространство вокруг разделительного патрубка 220. Это создает альтернативный путь операции заполнения фильтра гравием, отличающийся от основного пути в компоновке от башмака к верхней опорной части. При этом шунты 250, прикрепленные к кожуху 230B над нижней секцией фильтра 240A, можно использовать для удаления лишнего гравия из рабочей колонны 210 вокруг разделительного патрубка 220. Шунты 250 переносят суспензию в нижнюю секцию 240A фильтра, так что промывочная труба на конце секции 240A не нужна. Байпас 258, выполненный в устройстве 200 со стороны забоя (или в другом месте), обеспечивает возврат текучей среды на поверхность во время данного процесса. Байпас 258 может представлять собой обратный клапан, участок фильтра, муфту или другое подходящее устройство, обеспечивающее вход потока возврата на поверхность без гравия из ствола скважины в устройство 200. Фактически, байпас 258, как участок фильтра, может иметь любую необходимую длину вдоль разделительного патрубка 220 в зависимости от варианта реализации.

В некоторый момент операция может достигать состояния "выпадения песка" или увеличения давления при перекачивании суспензии на отверстиях 232B. В данный момент клапан, разрывная мембрана или другое устройство 256, закрывающее шунты 250, может открываться, так что гравий суспензии может затем заполнять внутреннее пространство разделительного патрубка 220 после отвода лишнего гравия вокруг разделительного патрубка 220. Таким способом операторы могут отводить лишний гравий внутрь разделительного патрубка 220. Когда это происходит, текучая среда, возвращающаяся на поверхность, может выходить из нижней секции 240A фильтра, проходить через уложенный гравий и обратно через верхнюю секцию 240B фильтра для перемещения к устью скважины. В других устройствах нижний снабженный отверстиями кожух 230A может иметь байпас, другой шунт или т.п. (не показано), который можно использовать для подачи текучей среды, возвращающейся на поверхность мимо уплотнений 214 и упоров 234 к устью скважины.

Вышеописанное устройство 200 заполняло кольцевое пространство необсаженного ствола волной альфа-бета типа и затем заполняла кольцевое пространство вокруг башмака с помощью альтернативного пути. Как показано на фиг.7A-7B, устройство 200 может использовать дополнительное устройство альтернативного пути или шунт 260 для заполнения кольцевого пространства необсаженного ствола при осуществлении циркуляции в операции заполнения гравийного фильтра. В данном устройстве действие устройства 200 является аналогичным рассмотренному выше. Также, устройство 200 имеет один или несколько снабженных отверстиями кожухов 230A, 230B для выхода суспензии и имеет одну или несколько секций 240A, 240B фильтров.

Когда операторы поднимают внутреннюю рабочую колонну 210 для размещения в положении заполнения гравийного фильтра, показанном на фиг.7 В, операторы перекачивают, по меньшей мере, часть суспензии в кольцевое пространство необсаженного ствола, используя дополнительные шунты 260 альтернативного пути заполнения гравийного фильтра. Шунты 260 можно использовать исключительно. Альтернативно, суспензию можно одновременно перекачивать наружу через одно или несколько отверстий 232A кожуха. Используя устройство шунтов 250, 260 и открытые расходные отверстия 232, устройство 200 может заполнять зоны гравийного фильтра от башмака к верхней опорной части, от верхней опорной части к башмаку, и комбинируя то и другое.

Как можно видеть на фиг.3A-7B, описанное устройство 200 можно использовать с рядом различных способов для заполнения гравийного фильтра кольцевого пространства ствола скважины. Например, выпускные отверстия 212 колонны можно размещать в одном или нескольких различных кожухах 230A, 230B для заполнения гравийного фильтра вокруг секций 240A, 240B фильтров альфа-бета волной или по альтернативному пути. Кроме того, внутреннюю рабочую колонну 210 можно перемещать в кожухи 230A, 230B для заполнения одной зоны из многочисленных точек или заполнения гравийного фильтра одной зоны с первого направления и затем с другого направления (например, сначала снизу вверх и затем сверху вниз, используя шунты 250, 260).

Кроме того, внутреннюю рабочую колонну 210 можно использовать для перекачки реагентов обработки различных типов в приствольную зону. Например, устройство 200 фиг.3A-7B можно использовать для выполнения гидроразрыва с установкой гравийного фильтра от одной точки и затем заполнения фильтра гравием (через шунты 250 и/или 260) от другой точки вдоль секций 240A, 240B фильтров. В гидроразрыве с установкой гравийного фильтра, операторы выполняют гидроразрыв, подавая большие объемы сортированного песка, проппанта или т.п. в кольцевое пространство и в пласт под давлениями, превышающими градиент гидроразрыва пласта. Сортированный песок или проппант входит в разрывы в стволе 10 скважины для сохранения разрывов открытыми. После гидроразрыва пласта операторы могут выполнять операцию установки гравийного фильтра, заполняя кольцевое пространство гравием. Альтернативно, заполнение гравийного фильтра и гидроразрыв можно выполнять одновременно.

В устройстве гидроразрыва с установкой гравийного фильтра описанное устройство 200 может подавать жидкость гидроразрыва и гравийную суспензию через снабженные многочисленными отверстиями кожухи 230A, 230B в кольцевое пространство вокруг секций 240A, 240B фильтров. Диспергирование жидкости гидроразрыва и суспензии через многочисленные отверстия 232A, 232B может создавать равномерное распределение на большей площади. Для части способа, относящейся к гидроразрыву, жидкость гидроразрыва может выходить из нижнего снабженного отверстиями кожуха 230A и возвращаться к поверхности через секцию 240B фильтра, примыкающую к кольцевому пространству обсадной колонны до завершения гидроразрыва. После этого внутренняя рабочая колонна 210 может перемещаться к верхнему кожуху 230B так, что гравийная суспензия может проходить через шунты 250 и/или 260 в кольцевое пространство гравийного фильтра. Можно выполнять операцию реверса, в которой жидкость гидроразрыва может выходить из верхнего кожуха 230B так, что заполнение фильтра гравием может быть выполнено в основном на нижнем кожухе 230A.

При использовании для гидроразрыва/заполнения фильтра гравием устройство 200 может уменьшать риск прихвата. Поскольку устройство 200 может иметь уменьшенный объем вокруг точек выхода, может быть уменьшен риск прилипания проппанта к отверстиям 212 заполнения гравийного фильтра. Поскольку суспензия выходит вблизи" конца внутренней рабочей колонны 210, только короткий отрезок длины трубы должен перемещаться вверх через остающуюся суспензию или дегидрированный песок, которые могут оставаться. Если прихват вокруг отверстий 212 заполнения гравийного фильтра все-таки происходит, устройство отсоединения срезного типа (не показано) может быть включено в состав внутренней рабочей колонны 210 для создания возможности отсоединения нижней части внутренней рабочей колонны 210 от верхней части внутренней рабочей колонны 210. Этим обеспечивают последующее удаление внутренней рабочей колонны 210.

На фиг.8 показано устройство 300 повышенной универсальности с несколькими секциями 302A, 302B, 302C гравийного фильтра, разделенными пакерами 360, 370. Данное устройство 300 создает несколько блоков разделения скважины по зонам коллекторов так, что становится возможным выполнение многочисленных операций заполнения гравийного фильтра, а также гидроразрыва. Пакеры 360, 370 и секции 302A, 302B, 302C гравийного фильтра развертывают в скважине за один рейс. Один пакер 360, 370 или комбинацию пакеров 360, 370 можно использовать для изоляции секций 302A, 302B, 302C гравийного фильтра друг от друга. Можно использовать любые подходящие пакеры, например, такие как гидравлические или гидростатические пакеры 360 и набухающие пакеры 370. Каждый из данных пакеров 360, 370 можно использовать в комбинации друг с другом, как показано, или пакеры 360 или 370 можно использовать автономно.

Гидравлические пакеры 360 создают более быстрое разобщение зон при установке в стволе 10 скважины для локализации заполнения гравийного фильтра в изолированных зонах. Со своей стороны, набухающие пакеры 370 можно использовать для долгосрочного разобщения зон. Гидравлические пакеры 360 могут устанавливаться гидравлически с помощью внутренней рабочей колонны 310 и ее устройством 314 съема и повторной установки уплотнения, или пакеры 360 могут устанавливаться с помощью смещения муфт (не показано) в пакерах 360 смещающим инструментом (не показано) на внутренней рабочей колонне 310.

Каждая секция 302A, 302B, 302C гравийного фильтра может являться аналогичной устройствам, рассмотренным выше и показанным на фиг.3A-7B. При этом каждая секция 302A, 302B, 302C гравийного фильтра имеет два фильтра 340A, 340B, устройства альтернативного пути или шунты 350 и отверстия 232A, 232B и может иметь снабженные отверстиями кожухи и другие компоненты, рассмотренные выше. После развертывания внутренней рабочей колонны 310 в первой секции 302A гравийного фильтра и выполнения промывки выпускные отверстия 312 колонны своими уплотнениями 314 изолируются к нижним расходным отверстиям 332A для заполнения гравийного фильтра и/или гидроразрыва первой секции 302A гравийного фильтра. Затем, внутренняя рабочая колонна 310 может перемещаться так, что выпускные отверстия 312 изолируются к верхним расходным отверстиям 332B, соединенным с шунтами 350, для заполнения кольцевого пространства вокруг нижнего конца первой секции 302A гравийного фильтра. Аналогичный процесс можно затем повторить с перемещением к устью скважины в каждой из секций 302A, 302B, 302C гравийного фильтра, разделенных пакерами 360, 370.

Приведенное выше описание предпочтительных и других вариантов осуществления не направлено на ограничение или сужение объема или применимости идей изобретения, изложенных заявителями. Из настоящего описания должно быть ясно, что элементы одного варианта осуществления можно объединять с компонентами других вариантов осуществления, описанных в данном документе, или заменять ими. В качестве одного примера, выдвигающуюся муфту 120 и другие признаки варианта осуществления фиг.2A-2C можно использовать в других вариантах осуществления, таких как показанные на фиг.3A-6B и описанные выше. В данном документе описано использование устройства для установки гравийного фильтра в стволах скважин, таких как необсаженные стволы скважин. В общем, данные стволы скважин могут иметь любую ориентацию, являться вертикальными, горизонтальными или наклонно-направленными. Например, горизонтальный ствол скважины может относиться к любой наклонно-направленной секции ствола скважины, образующей угол, равный или больше 50 градусов или даже более 90 градусов к вертикали.

Раскрывая идеи изобретения в данном документе, заявители сохраняют все патентные права согласно прилагаемой формулы изобретения. Поэтому, предполагается, что прилагаемая формула изобретения включает в себя все модификации и изменения, в полной мере подпадающие под объем следующей формулы изобретения или ее эквивалентов.

Группа изобретений относится к нефтегазодобывающей отрасли, в частности к способам установки гравийных фильтров в добывающих скважинах. Устройство содержит корпус, имеющий верхнюю опорную часть и башмак, проход, по меньшей мере, одно первое и второе отверстия корпуса, по меньшей мере, один фильтр, расположенный в корпусе, инструмент, подвижно установленный в проходе в корпусе, имеющий проход с, по меньшей мере, одним отверстием и перемещаемый в первое селективное положение в проходе в корпусе, изолируя, по меньшей мере, одно отверстие в инструменте с, по меньшей мере, одним первым отверстием в корпусе по направлению к башмаку и перемещая суспензию из прохода в инструменте к стволу скважины, и перемещаемый во второе селективное положение, изолируя, по меньшей мере, одно отверстие в инструменте с, по меньшей мере, одним вторым отверстием в корпусе по направлению к верхней опорной части инструмента. Повышается технологичность и надежность конструкции, повышается эффективность заполнения гравием. 3 н. и 30 з.п. ф-лы, 16 ил.

1. Устройство для установки гравийного фильтра в стволе скважины, содержащее корпус, предназначенный для установки в стволе скважины и имеющий верхнюю опорную часть и башмак, проход, по меньшей мере, одно первое отверстие корпуса и, по меньшей мере, одно второе отверстие корпуса, причем, по меньшей мере, одно первое отверстие корпуса расположено по направлению к башмаку, и, по меньшей мере, одно второе отверстие корпуса расположено по направлению к верхней опорной части, по меньшей мере, один фильтр, расположенный в корпусе и создающий сообщение между проходом корпуса и стволом скважины, и инструмент, подвижно установленный в проходе корпуса, имеющий проход с, по меньшей мере, одним отверстием и способный перемещаться в первое селективное положение в проходе в корпусе, изолируя, по меньшей мере, одно отверстие инструмента с, по меньшей мере, одним первым отверстием корпуса по направлению к башмаку, перемещая суспензию, содержащую текучую среду-носитель и гравий, из прохода инструмента к стволу скважины и подавая суспензию к верхней опорной части, и способный перемещаться во второе селективное положение, изолируя, по меньшей мере, одно отверстие инструмента с, по меньшей мере, одним вторым отверстием в корпусе по направлению к верхней опорной части инструмента, перемещая суспензию из прохода инструмента к стволу скважины и подавая суспензию по направлению к башмаку корпуса.

2. Устройство по п.1, дополнительно содержащее, по меньшей мере, одно средство первого пути, проходящее из, по меньшей мере, одного первого отверстия корпуса и способное перемещать суспензию от, по меньшей мере, одного первого отверстия корпуса в ствол скважины.

3. Устройство по п.2, в котором в первом селективном положении, по меньшей мере, одно средство первого пути способно перемещать суспензию в ствол скважины по направлению к верхней опорной части или к башмаку корпуса.

4. Устройство по п.2, дополнительно содержащее, по меньшей мере, одно средство второго пути, проходящее от, по меньшей мере, одного второго отверстия корпуса и способное перемещать суспензию от, по меньшей мере, одного второго отверстия корпуса в ствол скважины.

5. Устройство по п.4, в котором во втором селективном положении, по меньшей мере, одно средство второго пути способно перемещать суспензию в ствол скважины по направлению к верхней опорной части или к башмаку корпуса.

6. Устройство по п.1, дополнительно содержащее, по меньшей мере, одно средство пути, проходящее от, по меньшей мере, одного второго отверстия корпуса и способное перемещать суспензию от, по меньшей мере, одного второго отверстия корпуса в ствол скважины.

7. Устройство по п.6, в котором во втором селективном положении, по меньшей мере, одно средство пути способно перемещать суспензию в ствол скважины по направлению к башмаку корпуса.

8. Устройство по п.7, в котором корпус содержит байпас для перемещения текучей среды-носителя суспензии, возвращающейся на поверхность из ствола скважины, в направлении башмака к проходу корпуса.

9. Устройство по п.6, в котором, по меньшей мере, одно средство пути содержит выходное средство, способное подавать суспензию от, по меньшей мере, одного средства пути в проход корпуса.

10. Устройство по п.9, в котором выходное средство содержит клапан, регулирующий сообщение между, по меньшей мере, одним средством пути и проходом в корпусе.

11. Устройство по п.9, в котором во втором селективном положении выходное средство подает суспензию в проход корпуса по направлению к башмаку корпуса.

12. Устройство по п.1, в котором корпус имеет отверстие в башмаке, и инструмент способен перемещаться в третье селективное положение в проходе корпуса, изолировать, по меньшей мере, одно отверстие инструмента с отверстием башмака и сообщать проход инструмента со стволом скважины.

13. Устройство по п.12, в котором отверстие башмака содержит клапан, регулирующий перемещение суспензии через отверстие башмака.

14. Устройство по п.13, в котором клапан представляет собой обратный клапан, предотвращающий перемещение суспензии из ствола скважины в проход корпуса.

15. Устройство по п.1, в котором, по меньшей мере, один фильтр содержит первый фильтр, расположенный в корпусе между, по меньшей мере, одним первым и вторым отверстиями корпуса.

16. Устройство по п.15, в котором, по меньшей мере, один фильтр содержит второй фильтр, расположенный в корпусе между, по меньшей мере, одним вторым отверстием корпуса и верхней опорной частью.

17. Устройство по п.1, содержащее множество конструкций, состоящих из, по меньшей мере, одного фильтра и, по меньшей мере, одного первого и второго отверстий корпуса, расположенных вдоль корпуса.

18. Устройство по п.17, дополнительно содержащее множество пакерных элементов, расположенных в корпусе между конструкциями, состоящими из, по меньшей мере, одного фильтра и, по меньшей мере, одного первого и второго отверстий корпуса.

19. Устройство для установки гравийного фильтра в стволе скважин, содержащее корпус, предназначенный для установки в стволе скважины, имеющий верхнюю опорную часть и башмак, проход и, по меньшей мере, одно отверстие корпуса по направлению к башмаку, по меньшей мере, один фильтр, расположенный между верхней опорной частью и, по меньшей мере, одним отверстием корпуса и создающий сообщение между проходом корпуса и стволом скважины, и инструмент, подвижно установленный в проходе корпуса, имеющий проход и отверстие и содержащий муфту, подвижно установленную на нем и имеющую отверстие, перемещающееся относительно отверстия инструмента и, по меньшей мере, одного отверстия корпуса, причем инструмент в первом селективном состоянии способен изолировать отверстие муфты с, по меньшей мере, одним отверстием корпуса по направлению к башмаку и обеспечивает перемещение суспензии из прохода инструмента в ствол скважины.

20. Устройство по п.19, в котором муфта и инструмент содержат селективный фиксатор, расположенный между ними, причем муфта и инструмент способны перемещаться друг относительно друга, когда селективный фиксатор выведен из зацепления, и перемещаться вместе, когда селективный фиксатор находится в зацеплении.

21. Устройство по п.19, в котором инструмент во втором селективном состоянии способен изолировать отверстие муфты от, по меньшей мере, одного отверстия корпуса и создавать сообщение отверстия инструмента с кольцевым пространством между проходом корпуса и инструментом.

22. Устройство по п.19, в котором инструмент во втором селективном состоянии способен изолировать отверстие инструмента с отверстием башмака корпуса и создавать сообщение прохода инструмента со стволом скважины.

23. Устройство по п.22, дополнительно содержащее клапан, расположенный на корпусе и регулирующий поток суспензии через отверстие башмака.

24. Устройство по п.23, в котором клапан представляет собой обратный клапан, предотвращающий поток из ствола скважины в проход корпуса.

25. Способ установки гравийного фильтра в стволе скважины, содержащий следующие стадии:

расположение в стволе скважины под пакером устройства с башмаком и верхней опорной частью;

установка инструмента в проходе устройства;

перемещение выпуска инструмента к первому расходному отверстию, расположенному между первым фильтром и башмаком на устройстве;

перемещение суспензии, содержащей текучую среду-носитель и гравий через инструмент в первом направлении потока к выпуску;

заполнение фильтра гравием в стволе скважины с перемещением суспензии в ствол скважины от башмака к верхней опорной части инструмента через первое расходное отверстие; и

отвод лишней суспензии из инструмента в ствол скважины без реверсирования потока в инструменте с первого направления потока.

26. Способ по п.25, в котором отвод лишней суспензии из инструмента в ствол скважины осуществляется к башмаку устройства.

27. Способ по п.25, в котором отвод лишней суспензии из инструмента в ствол скважины осуществляется в проход устройства к башмаку.

28. Способ по п.25, в котором перемещение суспензии в ствол скважины от башмака к верхней опорной части инструмента через первое расходное отверстие содержит перемещение суспензии из инструмента в ствол скважины через первое расходное отверстие и перемещение на поверхность текучей среды-носителя, возвращающейся из ствола скважины, через первый фильтр.

29. Способ по п.25, в котором отвод лишней суспензии содержит перемещение выпуска инструмента ко второму расходному отверстию, расположенному по направлению к верхней опорной части, перемещение суспензии через инструмент в первом направлении потока к выпуску и перемещение лишней суспензии из инструмента в ствол скважин через второе расходное отверстие.

30. Способ по п.29, дополнительно содержащий перемещение текучей среды-носителя, возвращающейся на поверхность из ствола скважины, через байпас в устройстве.

31. Способ по п.29, в котором перемещение лишней суспензии через второе расходное отверстие содержит ее перемещение из инструмента в ствол скважины через альтернативный путь, сообщающийся со вторым расходным отверстием.

32. Способ по п.31, дополнительно содержащий перемещение лишней суспензии с альтернативного пути в проход устройства по направлению к башмаку.

33. Способ по п.31, в котором перемещение лишней суспензии через альтернативный проход содержит ее перемещение в стволе скважины по направлению к башмаку или к верхней опорной части устройства.

| Устройство для сооружения гравийного фильтра в скважине | 1984 |

|

SU1191563A1 |

| Устройство для создания скважинного гравийного фильтра | 1991 |

|

SU1810500A1 |

| СПОСОБ СООРУЖЕНИЯ ГРАВИЙНОГО ФИЛЬТРА | 2007 |

|

RU2374431C2 |

| WO 2005049954 A2, 02.06.2005 | |||

| US 6749023 A, 15.06.2004 | |||

| СПОСОБ ДИСТАЛЬНОГО БЛОКИРОВАНИЯ ИНТРАМЕДУЛЛЯРНЫХ СТЕРЖНЕЙ ПРИ ОСТЕОСИНТЕЗЕ ДЛИННЫХ ТРУБЧАТЫХ КОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387401C2 |

Авторы

Даты

2013-09-10—Публикация

2011-10-27—Подача