Изобретение относится к способам подачи топлива и к устройствам управления подачей топлива для двигателей внутреннего сгорания - дизелей (в дальнейшем ДВС) на стационарных установках с дизелями большой мощности и мобильном транспорте, на тракторах с любым типом трансмиссии, в частности с электротрансмиссией, для реализации широкого спектра технологий в сельском хозяйстве (пахота, обмолот валков комбайнами, укладка валков жатками), для строительно-дорожных машин и технологий, реализуемых с их помощью, в автомобильном и железнодорожном и водном транспорте, бронетехнике и инженерных машинах.

Из уровня техники известен способ подачи топлива в цилиндры дизеля (Двигатели внутреннего сгорания. Устройство и работа поршневых и комбинированных двигателей. Ред. Орлин А.С., Круглов М.Г - М. "Машиностроение" - 1990 - С.133…136.), заключающийся в том, что во время цикла подачи подают топливо под подпружиненную иглу в цилиндр через распыливающие отверстия при превышении давления топлива над силой пружины и производят отсечку топлива при превышении силы пружины над давлением топлива, количество подаваемого топлива изменяют поворотом плунжера через рейку топливного насоса за счет изменения объема вытесняемого топлива при постоянной длительности впрыска.

Этот способ не позволяет разделить процессы нагнетания и впрыска, которые протекают одновременно, как это имеет место в системах CommonRail.

Этот способ не позволяет регулировать длительность впрыска цилиндрах, не позволяет производить несколько впрысков, сильно сужает возможности по улучшению параметров впрыска, снижению токсичности отходящих газов, улучшению экологических параметров при сжигании топлива, не обеспечивает качественное распыливание и качественное смесеобразование.

Способ не позволяет управлять иглой напрямую механическим путем с помощью кулачков с микропрофилями.

Способ не позволяет подавать топливо в форсунку от гидроаккумулятора высокого давления и достигать высоких показателей по экологичности при сжигании топлива.

Известен из уровня техники патент США №6557779 В2, включающий операции подачи топлива через один или два уровня раздельно или одновременно, за счет управления подачей топлива через каждый уровень своим независимым управляющим клапаном и своим независимым соленоидом.

Недостаток способа в сложности реализации способа, необходимости встраивания двух соленоидов в конструкцию форсунки, что весьма проблематично.

Из уровня техники известен способ [Л.Г. Гальперович. Системы впрыска судовых двигателей. Проектирование, конструкция. Ленинград. - 1961 г., с.163] управления подачей топлива (прототип), включающий операцию механического перемещения иглы с помощью рычагов в верхнее крайнее положение при впрыске, перемещение иглы на седло с помощью пружины и путем подачи давления на иглу сверху, изменение длительности впрыска. Способ крайне сложен в реализации из-за сложной системы рычагов и не нашел своего применения.

Кроме того, способ не позволяет осуществлять впрыск топлива через отверстия двух уровней.

Известен из уровня техники патент Германии DE 102006035412 (А1) (прототип), реализующий способ управления подачей топлива через два уровня отверстий.

Этот способ заключается в том, что подают топливо сначала через один уровень отверстий, а затем и позже во время цикла подачи топлива через два уровня отверстий одновременно. Причем, сначала подают топливо на второй уровень отверстий, подают топливо через первый уровень отверстий после начала подачи топлива через второй уровень отверстий, подают одновременно топливо через оба уровня отверстий

Управление подачей топлива через оба уровня отверстий осуществляется подачей топлива извне под втулку, подъем втулки, впрыск топлива через второй уровень отверстий, а после первоначального подъема втулки происходит подъем иглы за счет механического захвата втулкой иглы при движении втулки вверх, происходит одновременный впрыск топлива через отверстия первого и второго уровней.

Способ не обеспечивает оптимальный с точки зрения эффективности сжигания топлива впрыск топлива.

Основная порция топлива подается через второй уровень отверстий. Это не обеспечивает оптимальное сжигание топлива, ибо для оптимального сжигания топлива нужен предварительный впрыск топлива в виде малых порций топлива перед основным впрыском.

Это можно обеспечить только подачей топлива сначала через отверстия первого уровня с малым диаметром, а затем основную порцию топлива нужно подавать через отверстия второго уровня.

Известны из уровня техники (Л.В. Грехов, Н.А. Иващенко, В.А. Марков Топливная аппаратура и системы управления дизелей. - Москва. Легион. Автодата - 2004, с.101-131) системы с гидравлическими аккумуляторами процессы нагнетания и впрыска, включающие в себя систему управления клапаном с помощью соленоидного привода или пьезопривода, причем клапан соединяет камеру над иглой со сливом, гидроаккумулятор высокого давления, топливный насос высокого давления, подпружиненную иглу.

В них процессы нагнетания и впрыска протекают раздельно. Предварительно топливо под высоким давлением нагнетается насосом в аккумулятор, из которого поступает к форсункам. Эта система обеспечивает качественное распыливание и смесеобразование в широком диапазоне нагрузок дизеля. Современные дизели используют технологию с управлением электромагнитными клапанами форсунок от микропроцессорного устройства. Система впрыска Common Rail представляет систему впрыска топлива для дизельных двигателей с аккумулятором высокого давления. Термин "Common Rail" означает "общая балка или рампа" и служит для обозначения общей топливной рампы (аккумулятора давления) для всех форсунок ряда цилиндров. В системе впрыска Common Rail могут использоваться пьезоэлектрические форсунки.

Управление форсунками осуществляется также исполнительным механизмом-клапаном, основанным на использовании пьезоэлемента. Скорость переключения такого механизма во много раз выше, чем у форсунки с электромагнитным клапаном. Кроме того, масса подвижной иглы у распылителя пьезоэлектрической форсунки примерно на 75% меньше, чем у форсунки с электромагнитным приводом.

Это обеспечивает пьезоэлектрическим форсункам следующие преимущества: короткое время переключения, возможность произвести несколько впрысков в течение рабочего такта, точность дозировки впрыска. В настоящее время подавляющее большинство производителей дизельных двигателей используют аппаратуру Common Rail ввиду того, что предыдущие поколения топливных аппаратур не в состоянии обеспечить современные жесткие экологические требования.

Пьезофорсунки для функционирования требуют отдельных источников питания и сложную микропроцессорную систему управления. Кроме того, высокая цена пьезофорсунок сдерживает их широкое применение.

Однако пьезофорсункам может быть альтернатива в виде новых механических систем управления при условии, что они будут равны по техническим и экологическим возможностям или будут превосходить их. При этом стоимость и технологичность, надежность в эксплуатации будут намного выше.

Превосходства новых механических форсунок над пьезофорсунками можно добиться, если новые форсунки с механическим управлением будут содержать элементы системы Common Rail, которые обеспечат раздельное протекание процессов нагнетания и впрыска, а также механическое управление длительностью впрыска и мульти впрыск.

Из уровня техники известно устройство (Погуляев Ю.Д., Наумов B.Н. Управление подачей топлива с непрерывным регулированием длительности впрыска ААИ №2 - 2009, с.40-43) для управления подачей топлива с непрерывным регулированием длительности впрыска, включающее вал с профилированным кулачком с разной шириной программного профиля вдоль оси кулачка, блок управления топливом, выполненный с возможностью осевого перемещения вдоль вала с профилированным кулачком и содержащий подпружиненный плунжер с цилиндром, подплунжерная полость цилиндра соединена с надыгольным объемом.

Устройством реализуются процессы нагнетания и впрыска, которые протекают в разное время и поэтому устройство относится к системам типа Common Rail.

В то же время устройство не позволяет осуществить более одного впрыска с регулируемой длительностью впрыска. Имеются и другие недостатки, которые ограничивают его возможности.

Одним из самых существенных недостатков является то, что высота профиля кулачка должна быть достаточно большой для того, чтобы в блок управления под плунжер поступал необходимый объем топлива, который поступает в полость конечного изменяемого объема при впрыске, когда над иглой создается: разрежение и давление падает, а под иглой концентрируется значительное давление и за счет разности сил над и под иглой происходит подъем иглы.

Этот объем равен объему топлива, идущего на слив, и в известном устройстве является управляющим объемом. Поэтому известное устройство исключает применение кулачков с микропрофилями, а область применения устройств ограничивается дизелями с низкой частотой вращения, ибо динамика не позволяет использовать кулачки с большими профилями при высоких частотах вращения.

Регулирование осуществляется перемещением целого блока управления топливом вдоль оси с профилированными кулачками. Устройство за счет этого усложняется, перемещение цилиндра с управляющим блоком требует гибких трубопроводов.

Устройство не позволяет осуществлять прямой механический привод иглы от профилированных кулачков с микропрофилями при сохранении преимуществ подачи топлива от гидроаккумулятора высокого давления.

Из уровня техники известно устройство управления подачей топлива в двигатель внутреннего сгорания (Двигатели внутреннего сгорания. Устройство и работа поршневых и комбинированных двигателей. Под ред. Орлин А.С. Круглов М.Г. - С.133…136), включающее форсунку с подпружиненным запирающим элементом, распылителем с одним уровнем отверстий, топливным каналом для подвода топлива высокого давления, топливный насос высокого давления, соединенный с форсункой, топливную емкость, топливоподкачивающий насос, соединенные между собой гидравлически.

Это устройство не позволяет осуществить более одного впрыска за цикл топливоподачи и не позволяет регулировать длительность впрыска.

Количество впрыскиваемого топлива определяется угловым положением плунжера топливного насоса, который поворачивается вокруг своей оси с помощью рейки топливного насоса. При достижении давления начала впрыскивания гидравлическая сила, действующая со стороны топлива на нижний конический торец иглы становится больше силы предварительной затяжки пружины. Игла поднимается и начинается впрыскивание. Давление начала впрыскивания составляет 15…60 МПа.

При отсечке пружина через штангу прижимает запорный элемент - иглу к поверхности запорного конуса. При малом давлении впрыскивание топлива становится невозможным.

При этом реализуются устройством процессы нагнетания и впрыска, которые протекают одновременно из-за отсутствия в топливной системе гидроаккумулятора высокого давления с датчиком давления и управляемым регулятором давления.

Устройство не позволяет осуществлять прямой механический привод иглы от профилированных кулачков с микропрофилями при сохранении преимуществ подачи топлива от гидроаккумулятора высокого давления.

Это сильно сужает возможности по улучшению параметров впрыска, снижению токсичности отходящих газов, улучшению экологических параметров при сжигании топлива, не обеспечивает качественное распыливание и качественное смесеобразование.

Из уровня техники известно [Л.Г. Гальперович Системы впрыска судовых двигателей. Проектирование, конструкция. Ленинград. - 1961 г., с.163] устройство, включающее форсунку с подпружиненной иглой, распылитель, топливный канал для подвода топлива высокого давления к игле снизу и сверху, соединенный с гидроаккумулятором высокого давления, регулятор длительности впрыска.

Устройство привода иглы через рычаги, которые приводятся в действие с помощью профилированных кулачков, является сложным, трудным в реализации и не нашло своего применения.

Устройство не позволяет осуществить более одного впрыска за цикл топливоподачи, хотя и позволяет регулировать длительность впрыска.

Устройство позволяет осуществлять прямой механический привод иглы от профилированных кулачков с микропрофилями, но не сохраняет преимуществ подачи топлива от гидроаккумулятора высокого давления поскольку отсутствует управляющий клапан.

Устройство не позволяет осуществлять впрыск топлива через несколько уровней отверстий.

Это сильно сужает возможности по улучшению параметров впрыска, снижению токсичности отходящих газов, улучшению экологических параметров при сжигании топлива, не обеспечивает качественное распыливание и качественное смесеобразование.

Известен из уровня техники патент Германии DE 102006035412 (A1) (прототип), включающий форсунку с двумя уровнями отверстий, причем игла и втулка связаны между собой кинематически.

Это устройство позволяет осуществлять впрыск топлива через два уровня отверстий.

Недостатком устройства является то, что сначала перемещается втулка и осуществляется основной впрыск через отверстия большего диаметра, а затем втулка перемещается вверх вместе с иглой "захватывая" ее при движении вверх, в силу кинематической связи втулкой и иглой и осуществляются два впрыска одновременно.

Это не позволяет реализовать оптимальный впрыск топлива в виде малой порции топлива через первый уровень отверстий с малыми диаметрами, а затем основной впрыск через отверстия второго уровня с большими диаметрами.

Целью изобретения является, повышение надежности и к.п.д. устройства, снижение его стоимости за счет реализации механически регулируемого мультивпрыска на основе системы CR с прямым механическим и гидромеханическим управлением иглой.

Поставленная цель достигается тем, что в способе, заключающемся в том, что подают топливо сначала через один уровень отверстий, а затем и позже во время цикла подачи топлива через два уровня отверстий одновременно, согласно заявленному изобретению, осуществляют, как минимум, один предварительный до основного и, как минимум, один впрыск после основного, при этом на каждом предварительном впрыске и на каждом впрыске после основного перемещают иглу вверх механическим путем в течение времени переключения, заданного при впрыске с помощью кулачков с микропрофилями с малой высотой, взаимодействующих с пластиной, подают топливо под давлением под иглу и осуществляют каждый впрыск через отверстия первого уровня, удерживают иглу в верхнем положении на время длительности каждого впрыска механическим путем при взаимодействии микропрофилей с заданной малой высотой с выпуклой поверхностью постоянного радиуса на конце пластины, после окончания каждого предварительного впрыска и каждого впрыска после основного впрыска иглу перемещают в нижнее крайнее положение на седло и удерживают в течение времени, заданного при каждой отсечке с механически заданной длительностью между впрысками,

осуществляют, как минимум, один основной впрыск одновременно с, как минимум, одним предварительным впрыском, для этого перемещают иглу в верхнее положение механическим путем в течение времени переключения, заданного при впрыске с помощью кулачков с микропрофилями с большей высотой, взаимодействующих с пластиной, подают топливо под давлением под иглу, перемещают иглу вверх, после перемещения иглы на некоторую высоту перемещают одновременно иглу и втулку в верхнее крайнее положение, подают топливо под давлением под втулку и в отверстия второго уровня, начинают основной впрыск через отверстия второго уровня большего диаметра одновременно с впрыском через отверстия первого уровня, удерживают иглу и втулку в верхнем положении на время длительности основного впрыска механическим путем при взаимодействии микропрофиля с большей высотой с выпуклой поверхностью постоянного радиуса на конце пластины или дополнительно перемещают иглу и втулку по заданному закону на время длительности основного впрыска при взаимодействии микропрофилей с заданной переменной высотой по длине микропрофиля с выпуклой поверхностью постоянного радиуса, одновременно при каждом предварительном впрыске, каждом основном впрыске, каждом впрыске после основного перемещают вверх шток механического клапана, перекрывающего канал для отвода топлива при впрыске из надыгольной камеры и совмещенной с ней камерой над втулкой, отводят топливо из совмещенной камеры в гидроаккумулятор низкого давления, удерживают иглу форсунки и шток механического клапана в верхнем положении на время длительности каждого предварительного впрыска, каждого основного впрыска, каждого впрыска после основного механическим путем при взаимодействии микропрофилей с заданной постоянной высотой с выпуклой поверхностью постоянного радиуса,

при отсечке после каждого предварительного впрыска каждого основного впрыска, каждого впрыска после основного подпружиненную иглу форсунки и шток механического клапана перемещают в нижнее крайнее положение соответственно на седло распылителя форсунки и на седло механического клапана с помощью пружины, подпружинивающей иглу форсунки, а также подают топливо под давлением в надыгольную камеру и удерживают иглу форсунки и иглу механического клапана с помощью пружины и давления в надыгольной камере в течение времени, заданного при отсечке в нижнем положении, перемещают пластину вдоль оси вала кулачка с микропрофилями с набегающей кромкой микропрофиля, параллельной оси кулачка и сбегающей кромкой микропрофиля, параллельной скосу выпуклой поверхности на конце пластины, изменяют длину выпуклой поверхности вдоль скоса при непрерывном управлении и изменяют длительность каждого впрыска непрерывно или перемещают пластину вдоль оси вала кулачка с микропрофилями с набегающей кромкой микропрофиля, параллельной оси вала кулачка и сбегающей кромкой микропрофиля, параллельной оси вала кулачка, изменяют длину выпуклой поверхности вдоль оси вала ступенчато и изменяют длительность впрыска ступенчато.

Поставленная цель достигается тем, что устройство для управления подачей топлива, включающее форсунку с двумя уровнями отверстий с подпружиненными иглой и втулкой, сосной игле, игла и втулка соединены между собой кинематически, согласно заявленному изобретению, игла выполнена с кинематической связью со втулкой и с возможностью перемещения вверх втулки вместе с иглой за счет перемещения иглы в верхней части, игла соединена механически с механическим клапаном с конусной запорной поверхностью, перекрывающим канал, соединяющий общую камеру над иглой и втулкой с гидроаккумулятором низкого давления при отсечке, выход гидроаккумулятора высокого давления, соединен каналом с общей камерой над иглой и втулкой, одновременно соединен с кольцевыми проточками в нижней части втулки между иглой и втулкой и седлом распылителя через каналы в верхней части втулки, иглы, корпуса форсунки, кольцевые проточки в верхней части втулки и иглы, осевые и радиальные каналы в игле, игла форсунки соединена механически с быстродействующим реверсивным механическим приводом для ее линейного перемещения, который снабжен, как минимум, одной пластиной для одного цилиндра с выпуклой поверхностью постоянного радиуса на одном конце пластины определенной длины выпуклой части, валом, соединенным кинематически с коленчатым валом с, как минимум, одним программным профилированным кулачком с, как минимум, одним микропрофилем на нем с постоянной заданной малой высотой для реализации, как минимум, одного предварительного впрыска, с, как минимум, одним микропрофилем на нем с постоянной заданной большей высотой для реализации, как минимум, одного основного впрыска или, как минимум, одним микропрофилем переменной высоты, изменяющимся по заданному закону по длине микропрофиля для реализации, как минимум, одного основного впрыска с, как минимум, одним микропрофилем на нем с постоянной заданной малой высотой для реализации, как минимум, одного впрыска после основного, все микропрофили отделены друг от друга промежутками по окружности кулачкового вала для реализации пауз между впрысками, программные профилированные кулачки с микропрофилями заданной длины постоянной или переменной высотой выполнены с возможностью последовательного взаимодействия сначала с прямой частью пластины при ее перемещении из одного крайнего положения в другое, а затем с выпуклой поверхностью пластины постоянного радиуса при впрысках заданной длительности, выпуклая поверхность, как минимум, одной пластины выполнена переменной со скосом непрерывной по ширине пластины длиной выпуклой концевой части, микропрофили выполнены с прямыми набегающими краями и косыми сбегающими концами, параллельными скосу выпуклой концевой части или ступенчатой по ширине пластины длиной выпуклой концевой части, а микропрофили выполнены с прямыми набегающимм и сбегающими краями, параллельными оси вала при регулировании длительности впрыска, каждая пластина выполнена с возможностью перемещении вдоль оси штока и иглы и соединена при этом: напрямую или через мультипликатор перемещения с подпружиненным штоком и через него с иглой форсунки, каждая пластина выполнены с возможностью перемещения в плоскости, перпендикулярной или расположенной под углом к оси иглы и штока при регулировании длительности впрыска и соединена для этого шлицевым соединением со штоком, относительно которого перемещается пластина.

Реализация устройства позволяет реализовать мультивпрыск, реализовать регулируемый по длительности впрыск за счет применения простых быстродействующих реверсивных механических приводов (БРМП), вала с профилированными программными кулачками с микропрофилями заданной длины для впрыска в сочетании с пластинами для перемещения запирающего элемента и для регулирования длительности впрысков и отсечек с возможностью их одновременного перемещения во взаимно перпендикулярных плоскостях;

при этом быстродействие БРМП может быть выше устройств с пьезоприводом;

соединение форсунки с ГАВД позволяет сделать впрыск экологичным по длительности и давлению управляемым с использованием для этого простых механических средств

Устройство иллюстрируется чертежами, на которых представлены его варианты для реализации способов:

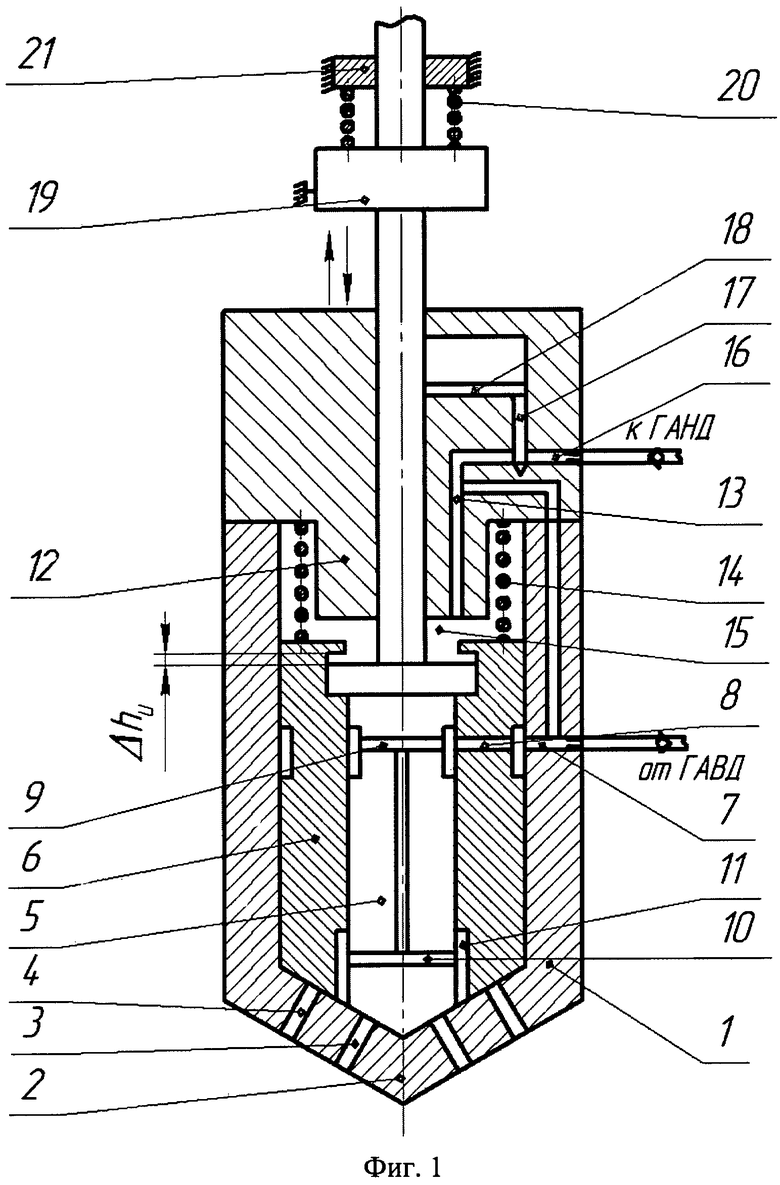

на фиг.1 - показана форсунка с двумя уровнями отверстий с иглой и втулкой (продольный разрез) с мультипликатором перемещения и с выходным штоком для иглы, механическим клапаном для подачи топлива в камеру управления над иглой;

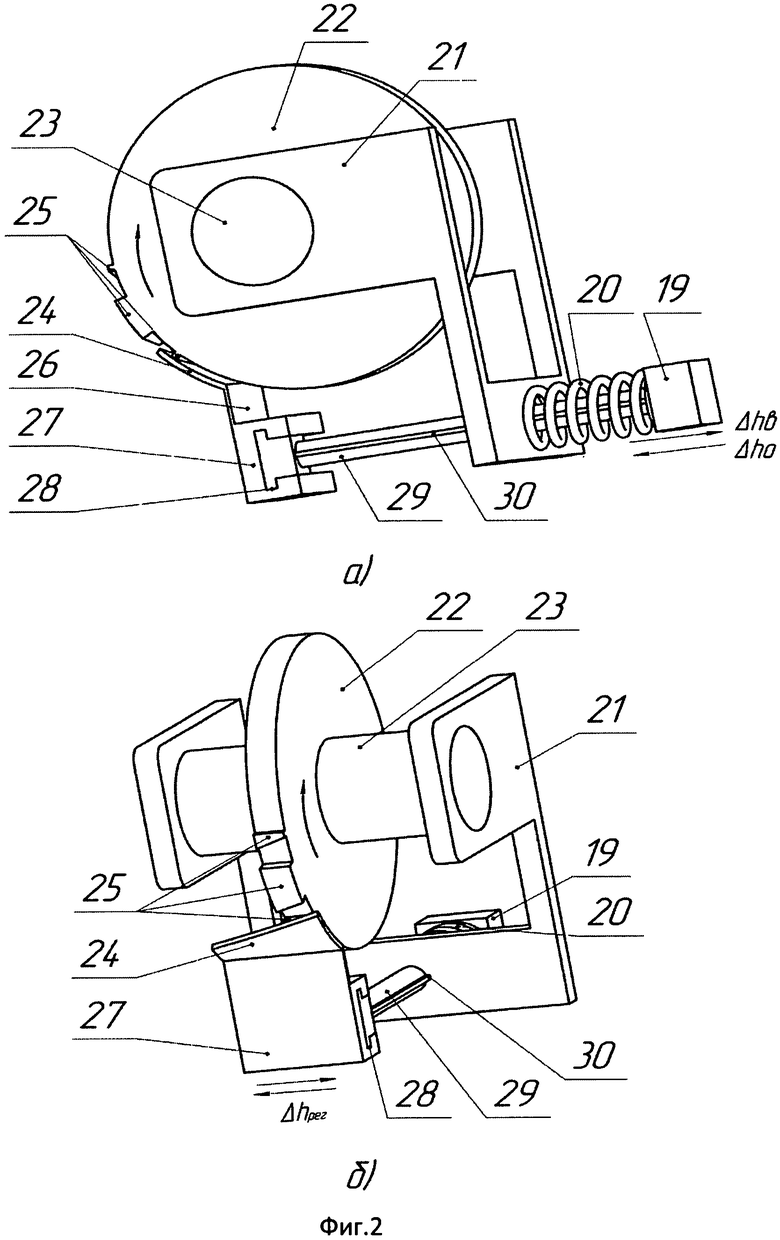

фиг.2, а) - показана кинематическая схема (вид с торца кулачкового вала) устройства подачи топлива с косым скосом выпуклой поверхности с БРМП; б) - показана кинематическая схема (вид со стороны пластины) устройства подачи топлива с косым скосом выпуклой поверхности с БРМП;

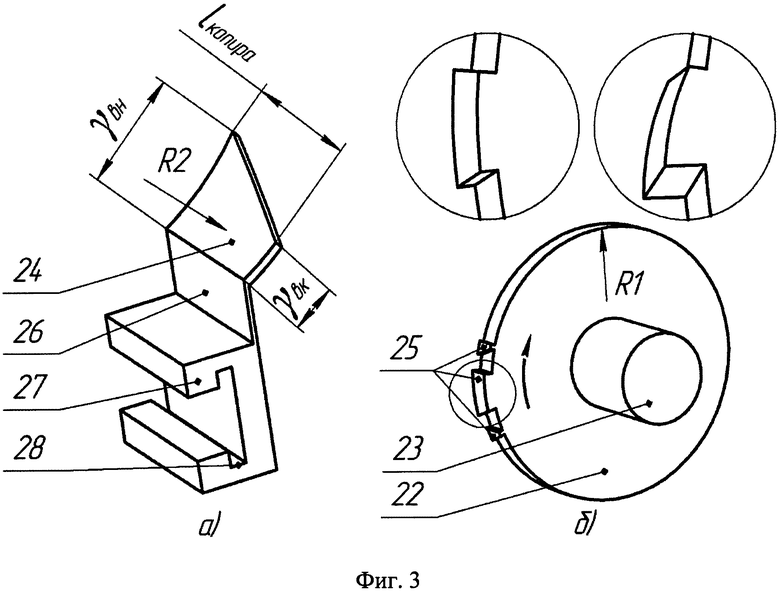

фиг.3 - показан отдельные элементы конструкции: а) пластина с выпуклой поверхностью на конце со скосом и шлицами; б) вал с микропрофилями и микропрофили в увеличенном виде;

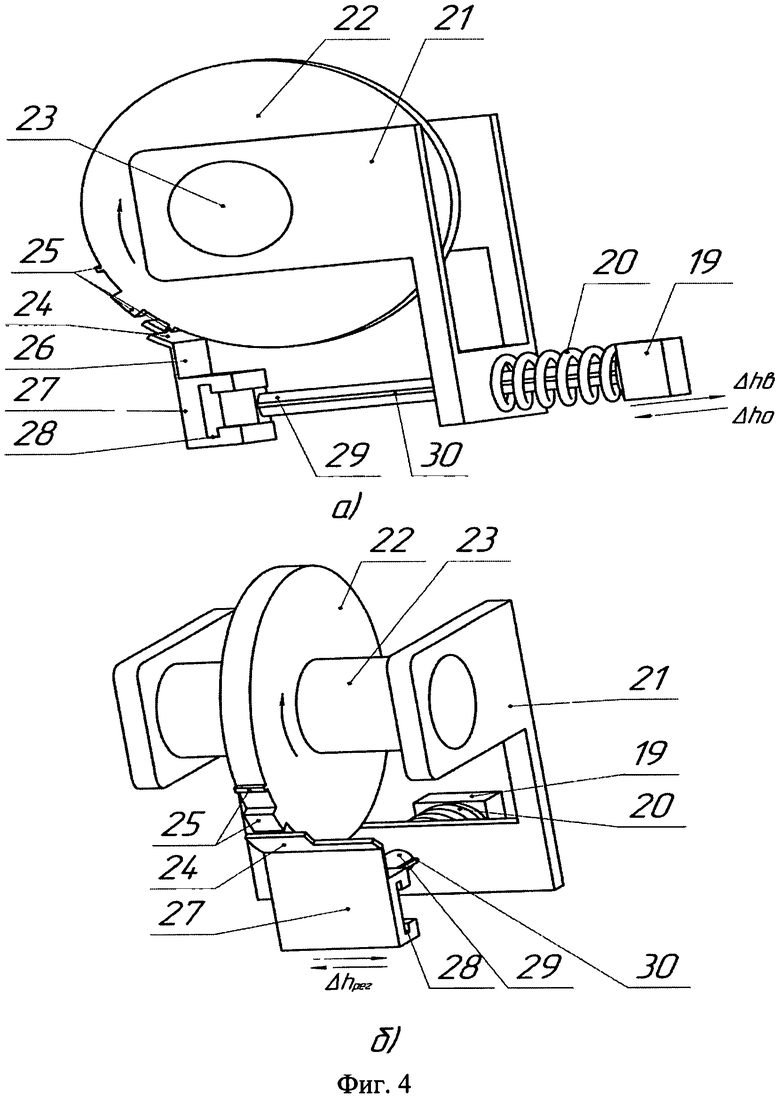

фиг.4 - показана кинематическая схема (вид с стороны пластины) устройства подачи топлива со ступенчатой выпуклой поверхностью с БРМП;

фиг.5 - показаны отдельные элементы конструкции: а) пластина с выпуклой ступенчатой поверхностью на конце и шлицами; б) вал с микропрофилями и микропрофили в увеличенном виде.

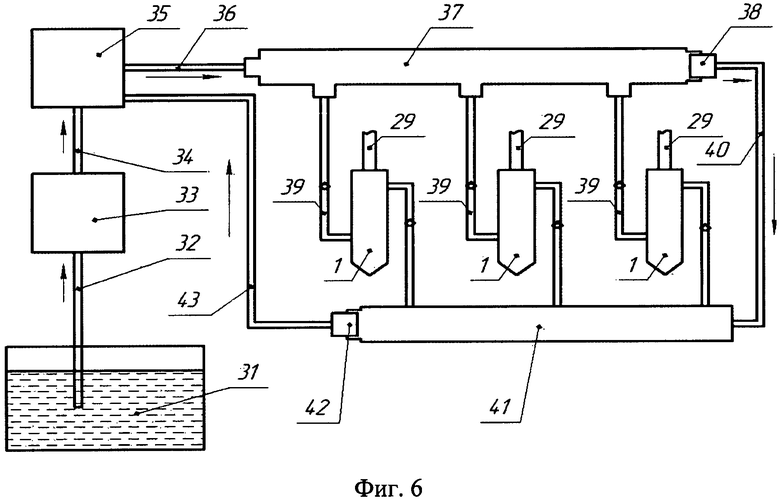

фиг.6 - показана блок-схема устройства управления подачей топлива при реализации способа управления подачей топлива.

Устройство на фиг.1 состоит: из корпуса 1, распылителя 2 с отверстиями 3 для впрыска топлива первого уровня и с отверстиями 4 для впрыска топлива второго уровня, иглы 5, втулки 6, радиального канала 7 в корпусе форсунки 1 для подвода топлива от гидроакуумулятора высокого давления (ТАВД не показан на фиг.1), радиального канала 8 с кольцевой проточкой на наружной поверхности втулки 6, радиально-осевого канала 9 с кольцевой проточкой на поверхности иглы 5, радиального канала 10 с кольцевой проточкой 11 на внутренней поверхности втулки 6, крышки со стаканом 12, канала 13 в крышке 12 для отвода топлива к ГАНД (на фиг.1 не показан), пружины 14 между втулкой 6 и крышкой со стаканом 12, полости 15 над иглой 5 и втулкой 6, канала 16, перекрываемого механическим клапаном с конусной запирающей поверхностью 17, соединнным механически рычагом 18 со штоком и через него с иглой 5, мультипликатора перемещения 19 (МП 19), соединенного с одной стороны с иглой 5 штоком (не показан на фиг.1), пружины 20, расположенной со стороны МП 19, обратной игле 5 на штоке (шток на фиг.1 не показан), входящим в стойку 21.

Устройство на фиг.2, а) состоит из кинематической схемы привода в виде быстродействующего реверсивного механического привода (БРМП) из кулачка 22 на кулачковом валу 23, установленном в стойке 21, выпуклой поверхности 24 (ВП 24) для задания и регулирования длительности впрыска, микропрофилей 25 с разной высотой профиля для предварительного впрыска, основного впрыска и впрыска после основного на поверхности кулачка 22, взаимодействующего с выпуклой поверхностью 24; пластины 26, пластины 27, соединенной жестко с пластиной 26 со шлицами 28, по которым перемещается конец штока 29, шлицев 30 на штоке 29 и в стойке 21, пружины 20 между стойкой 21 и мультипликатором перемещения 19 (МП 19).

На фиг.2, б) показаны: кулачок 22, стойка 21, кулачковый вал 23, установленный в стойке 21, выпуклая поверхность 24 (ВП24) со скосом при непрерывном управлении, микропрофили 25 с разной высотой профиля для предварительного впрыска, основного впрыска и впрыска после основного, равного по высоте микропрофилям для реализации предварительного впрыска с прямой набегающей кромкой, параллельной оси кулачкового вала 20, и косой сбегающей кромкой, параллельной скосу ВП 24, шлицы 28, по которым перемещается конец штока 29; шлицы 30 на штоке 29 и в стойке 21; пружина 20 между стойкой 21 и МП 19.

Устройство фиг.3 состоит из отдельно показанных: а) кулачка 21, ВП 24 со скосом, пластины 26, пластины 27, шлицов 28 в пластине 27; б) кулачкового вала 23, микропрофилей 25 разной высоты для предварительного впрыска, основного впрыска и впрыска после основного, которые показаны в увеличенном виде для основного впрыска с постоянной высотой или с переменной высотой микропрофиля 25 по окружности кулачка 22.

Устройство фиг.4, а) и б) состоит: из кулачка 22, стойки 21, на которой установлен кулачковый вал 23, ступенчатой ВП 24, микропрофилей 25 разной высоты для предварительного впрыска, основного впрыска и впрыска после основного, взаимодействующих с ВП 24; пластины 27 со шлицами 28, по которым перемещается конец штока 29 со шлицами 30, которые входят стойку 21, пружины 20 между стойкой 21 и МП19.

Устройство фиг.5 состоит: из а) ступенчатой ВП 24, пластины 26, пластины 27, шлицов 28 в пластине 27; б) кулачка 22, кулачкового вала 23, микропрофилей 25 разной высоты для предварительного впрыска, основного впрыска и впрыска после основного, которые показаны в увеличенном виде разной протяженности, с постоянной или переменной высотой микропрофилей по окружности кулачка 22 для реализации основного впрыска.

Устройство на фиг.6 состоит: из топливного бака 31, соединенного трубопроводом 32 с топливоподкачивающим насосом 33; трубопровода 34, которым топливоподкачивающий насос 33 соединен с топливным насосом высокого давления 35 (ТНВД 35), который трубопроводом 36 соединен с гидроаккумулятором высокого давления 37 (ГАВД37), с регулятором давления 38 (РД38); ГАВД37 соединен трубопроводами 39 с каналами фиг.1) для подвода топлива под высоким давлением под иглу 5 и втулку 6; регулятор давления 38 на выходе ГАВД 34 соединен трубопроводом 40 с гидроаккумулятором низкого давления 41 с регулятором давления 42, который соединен трубопроводом 43 с ТНВД35.

Работа устройства, реализующего способ.

При вращении коленчатого вала вращается кулачковый вал 23 (фиг.2, фиг.4) и с микропрофилями 25 разной высоты на кулачках 22. При впрыске через отверстия первого уровня микропрофиль 25 меньшей высоты взаимодействует сначала с пластиной 26 (фиг.2, фиг.4) и перемещает ее в крайнее положение при впрыске через отверстия первого уровня 3.

Вместе с пластиной 26 перемещается пластина 27, сжимается пружина 20 на штоке 29 со шлицами 30. Через МП 19 перемещается шток, соединенный жестко с иглой 5. Пружина 20 может быть расположена после МП 19 со стороны иглы 5.

Игла 5 перемещается в то верхнее положение, которое она может занять при взаимодействии пластины 26 с микропрофилем 25 меньшей высоты.

Одновременно перемещается вверх игла механического клапана 17 с рычагом 18 (фиг.1) и открывает канал 16 с дросселем (дроссель на фиг.1 не показан), соединенный с ГАНД 41 (фиг.6).

Топливо по каналам 13 и 16 поступает из общей камеры 15 над иглой 5 и втулкой 6 в ГАНД 41 и через него в ТНВД35 (фиг.6).

В начале движения иглы 5 вверх топливо поступает под высоким давлением от ГАВД 37 по трубопроводам 39 (фиг.6), канал 7 корпуса форсунки 1, канал 8 с кольцевой проточкой на наружной поверхности втулки 6, радиально-осевой канал 9 с кольцевой проточкой на поверхности иглы 5, радиальный канал 10 с кольцевой проточкой 11 на внутренней поверхности втулки 6 под иглу 5. При этом топливо под давлением поступает в отверстия 3 и начинается впрыск. Одновременно топливо воздействует на конусную площадку иглы 5 снизу и способствует перемещению иглы 5 вверх, помогает через МП19 сжимать пружину 20, уменьшает тем самым усилие взаимодействия микропрофилей 22 и пластины 26.

Поэтому пружина 17 в этом случае будет сжиматься за счет двух сил.

Первая сила возникает за счет взаимодействия микропрофиля 22 меньшей высоты и ВП 21 и действует на иглу 5 сверху через жесткий шток 29 со шлицами 30 и через МП19, выходной шток которого связан с иглой.

Вторая сила - сила давления топлива, которая действует на иглу 5 снизу и перемещает ее вверх и также перемещает иглу 5. Обе силы действуют согласно при впрыске и обе силы сжимают пружину 20 на штоке 29, который жестко соединен с иглой 5 через МП19. Усилие, которое действует на иглу 5 сверху, зависит от передаточного отношения МП19 и может быть определено и оптимизировано для конкретной форсунки.

Когда игла 5 перемещается в верхнее крайнее положение, топливо от ТНВД 35 и ГАВД 37 (фиг.6) поступает под давлением в отверстия 3 распылителя 2. Подаваемое давление под иглу 5 может изменяться с помощью задатчика давления 38 ГАВД37, что расширяет возможности устройства по управлению количеством или объемом впрыскиваемого топлива за счет давления впрыска.

Впрыск через отверстия первого уровня 3 длится во время взаимодействия микропрофиля меньшей высоты 25 с ВП 24.

При впрыске топливо от ГАВД 37 поступает через открытый механический клапан 17 с конусной запирающей поверхностью, каналу 16 с дросселем, в ГАНД 41. А его количество определяется сечением дросселя: в канале 16.

При этом набегающий край микропрофиля 25 меньшей высоты перемещает иглу 5 на некоторую величину, когда верхняя часть иглы 5 достигнет выступа на внутренней части втулки 6. Но при этом игла 5 еще не будет воздействовать на втулку 6 механически и втулка 6 перемещаться не будет вверх под действием иглы 5. Когда микропрофиль 25 при повороте кулачка 22 выйдет из контакта с ВГ124, то пружина 20, сжатая при впрыске, разожмется и, передавая усилие, через МП 19 переместит иглу 5 на седло. Топливо прекратит поступать в отверстия 3 произойдет отсечка.

Далее реализуется основной впрыск топлива через отверстия 4 второго уровня одновременно с впрыском через отверстия 3 первого уровня. При дальнейшем повороте кулачка 22 микропрофиль 25 большей высоты (последующий профиль и последующий уровень впрыска) взаимодействует сначала с пластиной 26 (фиг.2, фиг.4) и перемещает ее в крайнее положение при впрыске.

Вместе с пластиной 26 перемещается пластина 27, сжимается пружина 20 на штоке 29 со шлицами 30. Через МП 19 перемещается шток, соединенный жестко с иглой 5.

Игла 5 перемещается в верхнее крайнее положение. Выбирается зазор между ней и внутренней частью втулки 6.

Затем игла своим верхним выступом (на фиг.1 не показан) воздействует механически на втулку 6, начинает ее перемещать в верхнее крайнее положение.

В начале движения иглы 5 вверх топливо поступает под высоким давлением от ГАВД 37 по трубопроводам 39 (фиг.6), канал 7 корпуса форсунки 1 (фиг.1), канал 8 с кольцевой проточкой на наружной поверхности втулки 6, радиально-осевого канал 9 с кольцевой проточкой на поверхности иглы 5, радиальный канал 10 с кольцевой проточкой 11 на внутренней поверхности втулки 6 под иглу 5. При этом топливо под давлением поступает в отверстия 3 и начинается впрыск через отверстия малого диаметра. Топливо, после того как втулка 6 начала перемещаться вверх под действием иглы 5, поступает под втулку 6 и через отверстия 4 большего диаметра впрыскивается в цилиндр.

Одновременно, как в случае реализации предварительного впрыска или впрысеа после основного впрыска, перемещается вверх щток 17 механического клапана рычагом 18 (фиг.1) и открывает канал 16 с дросселем (дроссель на фиг.1 не показан), соединенный с ГАПД 41 (фиг.6).

Топливо по каналам 13 и 16 поступает из общей камеры 15 над иглой 5 и втулкой 6 в ГАНД 41 и через него в ТНВД 35.

Топливо под высоким давлением поступает от ГАВД 37 под конусную площадку втулки 6, воздействует на нее и способствует перемещению втулки 6 вверх. Пружина 14 при этом сжимается. В ней запасается потенциальная энергия. Пружина выбирается такой жесткости, что она сжимается только под действием двух сил - механической силы, действующей на втулку 6 через иглу 5, и силы давления топлива, поступаемого под иглу.

Впрыск через отверстия обоих уровней происходит во время взаимодействия микропрофиля 25 большей высоты с ВП 24. Длина дуги ВП24 при заданной постоянной частоте вращения коленчатого вала и кулачкового вала 23 определяет длительность впрыска.

На большем диаметре распылителя может быть выполнено большее количество отверстий 4, что необходимо для впрыскивания большей основной порции топлива. Подается при этом основная порция топлива. Впрыск происходит, таким образом, через два уровня отверстий 3 и 4 одновременно. Объем топлива, впрыскиваемый через отверстия первого уровня 3, мал и мало влияет на величину объема, впрыскиваемого через второй уровень отверстий 4.

Пружина 14, подпружинивающая втулку 6, в этом случае будет сжиматься за счет двух сил.

Первая сила возникает за счет взаимодействия микропрофиля 22 большей высоты и ВП 24 и действует на втулку 6 за счет того, что игла 5 перемещается вверх и механически воздействует на втулку 6, заставляя двигаться совместно вверх.

Вторая сила - сила давления топлива, которая действует на втулку 6 снизу и перемещает ее вверх. Обе силы действуют согласно при впрыске и обе силы сжимают пружину 14 между втулкой и 6 и корпусом форсунки 1.

Если микропрофиль 25 с большей высотой выполнен с переменной высотой по его длине, то и основной впрыск осуществляется по определенному закону. При этом микропрофиль 25, изменяющийся по заданному закону, выступает в качестве задатчика закона объема топлива, поступаемого в форсунку, а также закона изменения давления топлива под иглой 5, которое растет с ростом зазора между иглой 3 и распылителем 2.

Параллельность сбегающей кромки микропрофиля линии скоса необходима для того, чтобы усилия сжатия и тангенциальные усилия, которые действуют на микропрофиль 25, распределялись равномерно вдоль сбегающей кромки микропрофиля 25 и скоса ВП24. Возможны самые различные сочетания по протяженности ВП24 и микропрофилей 25 разной высоты при регулировании длительности впрыска (фиг.5).

Один или два предвпрыска через отверстия первого уровня 3 можно осуществлять при минимальных длинах микропрофиля 25 и ВП24 и без регулирования их длительности, равно как и один или два впрыска после подачи основного объема топлива через отверстия второго уровня 4.

Основной впрыск осуществляется с регулированием длительности с постоянной или переменной высотой микропрофиля 25.

При этом при изменении высоты микропрофиля 25 изменяется, например увеличивается, высота подъема втулки 6 по задаваемому возрастающему закону, возрастает количество топлива, подаваемого в цилиндр через отверстия 4.

Принципиально важно то, что высота подъема втулки 6 и иглы 5 изменяется по заданному закону. Если микропрофиль 25, взаимодействующий с ВП24, изменяется по возрастающему закону (фиг.5, б)), то и высота подъема втулки 6 изменяются по такому же закону. Это позволяет задать нужный закон подачи требуемого объема топлива в цилиндр так, чтобы сжечь его наиболее полно.

Когда взаимодействие ВП24 и микропрофиля 25 с большей высотой заканчивается, то пружина 14 разжимается и возвращает втулку 6 в исходное положение.

Пружина 20 разжимается и возвращает иглу 5 на седло в исходное положение.

Пружины 14 и 17 должны иметь определенную жесткость. При отсечке перемещение иглы 5 и втулки 6 осуществляется не только за счет пружин, которые должны при отсечке преодолевать давление топлива от гидроаккумулятора высокого давления и давление газов в цилиндре, но и за счет давления топлива, которое поступает в общую камеру управления 15 над иглой 3 и втулкой 4. За счет этого жесткость пружин 14 и 17 может быть уменьшена. Наиболее тяжелый режим работы устройства при малых давлениях ГАВД 37. В этом случае при подъеме иглы 5 и втулки 6 для осуществления впрыска большое усилие необходимо развивать при взаимодействии микропрофиля 25 с пластиной 26 и ВП24 для сжатия пружин 20 и 14. Оптимальный режим работы при малых давлениях топлива от ГАВД 37 выбирается за счет выбора оптимального передаточного отношения МП 19.

Необходимо выбирать такой МП19, при котором большие усилия сосредоточивались бы на выходной к игле стороне МП 19.

В этом случае имеется возможность увеличить высоту микропрофилей 25, уменьшить тангенциальные усилия и усилия сжатия на микропрпофилях 25 до допустимых и с обеспечением многократного запаса по прочности микропрофилей.

Техническая реализация малых перемещений в устройствах, реализующих способы, способ не являются проблемой.

Подшипники коленчатых валов имеют биения 0,005 мм, а высокоточные подшипники имеют биения в 1 микрон и даже в 0,5 микрона. Точное прецизионное изготовление пластины достаточной жесткости позволяет реализовать малые перемещения иглы 5 и втулки 6. С применением МП 19 возможности создания устройств для реализации предложенных способов только расширяются. Вполне возможно за счет применения МП 19 увеличение перемещений пластины 26, увеличение размеров микропрофилей 25 и снижение за счет этого напряжений сжатия и касательных напряжений, которые возникают при взаимодействии пары пластина 26 - микропрофиль 25, а также пары ВП24 - микропрофиль 25. Это повышает надежность и долговечность устройства.

При этом пластина 26, ВП24 и микропрофили 25 выполняются из одинакового материала во избежание истирания или микропрофилей 25 или пластины 26. Применение азотированных марганцовистых стальных пластин 26 и микропрофилей 25 может реализовать эффект безызносного трения.

Использование МП 19 позволяет увеличить или уменьшить эти перемещения в зависимости от мощности дизеля.

Регулирование длительности в устройстве реализуется за счет перемещения пластин 26 с ВП24 с помощью электропривода, гидропривода или вручную вдоль оси вала 23 с профилированными программными кулачками 22 на величину Δhрег (фиг.2, б, фиг.4).

При непрерывном уменьшении длины ВП 24 со скосом (фиг.2, фиг.3) будет непрерывно уменьшаться длительность впрыска за счет уменьшения времени взаимодействия ВП24 с микропрофилем 25.

Параллельность сбегающей кромки микропрофиля 25 линии скоса необходима для того, чтобы усилия сжатия и тангенциальные усилия, которые действуют на микропрофиль 25, распределялись равномерно вдоль сбегающей кромки микропрофиля 25 и скоса выпуклой части пластины ВП24.

При дискретном уменьшении длины выпуклой поверхности ВП24 пластины 26 будет ступенчато уменьшаться длительность впрыска за счет ступенчатого уменьшения времени взаимодействи ВП24 с микропрофилем 25. Дискретное управление (фиг.4, фиг.5) будет отличаться от непрерывного тем, что пластина 26 перемещается сразу на некоторую величину вдоль оси вала 23, после чего длина ВП24 изменяется скачком. При этом набегающая кромка и сбегающая кромка микропрофиля 25 будут параллельны оси вала 23.

БРМП имеет преимущество перед пьезоприводом в части быстродействия для быстроходных дизелей. В частности, для пьезопривода длительность перестановки клапана равна 0,0001 с. Для БРМП при частоте вращения более 3000 об/мин она может быть меньше для микропрофиля 25 с заданными размерами по высоте профиля; по длине окружности или поверхности вращения и по длине вдоль оси кулачкового вала. Применение механического привода может быть ограничено только динамическими факторами, в частности за счет возникновения больших импульсов силы при взаимодействии микропрофиля 25 пластины 26 и ВП 24 за малое время и при больших линейных скоростях.

Поэтому с большой уверенностью можно сказать, что предлагаемая система подачи топлива может быть использована на дизелях с частотой вращения до 1000 об/мин (судовые дизели, мощные транспортные дизели, дизели дорожных и строительных машин) без всяких технологических затруднений. При больших частотах вращения необходимо решить попутно вопросы жесткости конструкции БРМП и вопросы минимизации его массы как многокритериальной задачи оптимизации.

Преимущества устройства, реализующего способ.

Принципиальным преимуществом способа является то, что он позволяет реализовать разделение «движений». Первое движение это движение по перемещению иглы и втулки форсунки на заданную величину из одного крайнего положения в другое с помощью микроклиньев.

Второе движение - это удержание в заданном положении на время впрыска или отсечки иглы и втулки в заданном положении при вращении кулачкового вала 23 с кулачком 22. Это движение также осуществляется с помощью микропрофилей 25.

Разделение движений и позволяет использовать микропрофили 25 для реализации мультивпрыска. Использование микропрофилей 25 позволяет, в свою очередь, реализовать заданный закон изменения высоты подъема иглы и втулки и реализацию требуемого по условиям оптимального сжигания закона подачи топлива в цилиндр.

Эти преимущества позволяют создать форсунки, удовлетворяющие требованиям экологии и рыночным требованиям.

Устройство реализует все операции способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2493418C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2492344C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2501971C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2614568C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2486365C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2494279C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2493424C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2506448C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2492349C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2492347C2 |

Изобретение относится к способу и устройству для управления подачей топлива в дизель на стационарных установках и мобильном транспорте для больших дизелей. Предлагаемое изобретение улучшает динамику подачи топлива, повышает индикаторный кпд, реализует мультивпрыск и регулируемые по длительности впрыски посредством простых механических устройств. Устройство для управления подачей топлива включает форсунку с двумя уровнями отверстий с подпружиненными иглой и втулкой, сосной игле, игла и втулка связаны между собой кинематически, игла в нем выполнена с кинематической связью со втулкой и с возможностью перемещения вверх втулки вместе с иглой за счет перемещения иглы в верхней части, игла соединена механически с механическим клапаном с конусной запорной поверхностью, перекрывающим канал, соединяющий общую камеру над иглой и втулкой с гидроаккумулятором низкого давления при отсечке. Выход гидроаккумулятора высокого давления соединен каналом с общей камерой над иглой и втулкой, одновременно соединен с кольцевыми проточками в нижней части втулки между иглой и втулкой и седлом распылителя через каналы в верхней части втулки, иглы, корпуса форсунки. Игла форсунки соединена механически с быстродействующим реверсивным механическим приводом для ее линейного перемещения, который снабжен пластиной для одного цилиндра с выпуклой поверхностью постоянного радиуса на одном конце пластины определенной длины выпуклой части, валом, соединенным кинематически с коленчатым валом с, как минимум, одним программным профилированным кулачком с, как минимум, одним микропрофилем на нем с постоянной заданной малой высотой для реализации, как минимум, одного предварительного впрыска, с, как минимум, одним микропрофилем на нем с постоянной заданной большей высотой для реализации, как минимум, одного основного впрыска или, как минимум, одним микропрофилем переменной высоты, изменяющимся по заданному закону по длине микропрофиля для реализации, как минимум, одного основного впрыска с, как минимум, одним микропрофилем на нем с постоянной заданной малой высотой для реализации, как минимум, одного впрыска после основного, все микропрофили отделены друг от друга промежутками по окружности кулачкового вала для реализации пауз между впрысками, программные профилированные кулачки с микропрофилями заданной длины постоянной или переменной высотой выполнены с возможностью последовательного взаимодействия сначала с прямой частью пластины при ее перемещении из одного крайнего положения в другое, а затем с выпуклой поверхностью пластины постоянного радиуса при впрысках заданной длительности, выпуклая поверхность, как минимум, одной пластины выполнена переменной со скосом непрерывной по ширине пластины длиной выпуклой концевой части. Микропрофили выполнены с прямыми набегающими краями и косыми сбегающими концами, параллельными скосу выпуклой концевой части или ступенчатой по ширине пластины длиной выпуклой концевой части, а микропрофили выполнены с прямыми набегающими и сбегающими краями, параллельными оси вала при регулировании длительности впрыска. 2 н.п. ф-лы, 6 ил.

1. Способ управления подачей топлива, заключающийся в том, что подают топливо сначала через один уровень отверстий, а затем и позже во время цикла подачи топлива через два уровня отверстий одновременно, отличающийся тем, что осуществляют, как минимум, один предварительный до основного и, как минимум, один впрыск после основного, при этом на каждом предварительном впрыске и на каждом впрыске после основного перемещают иглу вверх механическим путем в течение времени переключения заданного при впрыске с помощью кулачков с микропрофилями с малой высотой, взаимодействующих с пластиной, подают топливо под давлением под иглу и осуществляют каждый впрыск через отверстия первого уровня, удерживают иглу в верхнем положении на время длительности каждого впрыска механическим путем при взаимодействии микропрофилей с заданной малой высотой с выпуклой поверхностью постоянного радиуса на конце пластины, после окончания каждого предварительного впрыска и каждого впрыска после основного впрыска иглу перемещают в нижнее крайнее положение на седло и удерживают в течение времени заданного при каждой отсечке с заданной длительностью между впрысками, осуществляют, как минимум, один основной впрыск одновременно с, как минимум, одним предварительным впрыском, для этого перемещают иглу в верхнее положение механическим путем в течение времени переключения заданного при впрыске с помощью кулачков с микропрофилями с большей высотой, взаимодействующих с пластиной, подают топливо под давлением под иглу, перемещают иглу вверх, после перемещения иглы на некоторую высоту перемещают одновременно иглу и втулку в верхнее крайнее положение, подают топливо под давлением под втулку и в отверстия второго уровня, начинают основной впрыск через отверстия второго уровня большего диаметра одновременно с впрыском через отверстия первого уровня, удерживают иглу и втулку в верхнем положении на время длительности основного впрыска механическим путем при взаимодействии микропрофиля с большей высотой с выпуклой поверхностью постоянного радиуса на конце пластины или дополнительно перемещают иглу и втулку по заданному закону на время длительности основного впрыска при взаимодействии микропрофилей с заданной переменной высотой по длине микропрофиля с выпуклой поверхностью постоянного радиуса, одновременно при каждом предварительном впрыске, каждом основном впрыске, каждом впрыске после основного перемещают вверх иглу механического клапана, перекрывающего канал для отвода топлива при впрыске из надыгольной камеры и совмещенной с ней камерой над втулкой, отводят топливо из совмещенной камеры в гидроаккумулятор низкого давления, удерживают иглу форсунки и иглу механического клапана в верхнем положении на время длительности каждого предварительного впрыска, каждого основного впрыска, каждого впрыске после основного механическим путем при взаимодействии микропрофилей с заданной постоянной высотой с выпуклой поверхностью постоянного радиуса, при отсечке после каждого предварительного впрыска, каждого основного впрыска, каждого впрыска после основного подпружиненную иглу форсунки и иглу механического клапана перемещают в нижнее крайнее положение соответственно на седло распылителя форсунки и на седло механического клапана с помощью пружины, подпружинивающей иглу форсунки, а также подают топливо под давлением в надыгольную камеру и удерживают иглу форсунки и иглу механического клапана с помощью пружины и давления в надыгольной камере в течение времени, заданного при отсечке в нижнем положении, перемещают пластину вдоль оси вала кулачка с микропрофилями с набегающей кромкой микропрофиля, параллельной оси кулачка, и сбегающей кромкой микропрофиля, параллельной скосу выпуклой поверхности на конце пластины, изменяют длину выпуклой поверхности вдоль скоса при непрерывном управлении и изменяют длительность каждого впрыска непрерывно или перемещают пластину вдоль оси вала кулачка с микропрофилями с набегающей кромкой микропрофиля, параллельной оси вала кулачка, и сбегающей кромкой микропрофиля, параллельной оси вала кулачка, изменяют длину выпуклой поверхности вдоль оси вала ступенчато и изменяют длительность впрыска ступенчато.

2. Устройство для управления подачей топлива, включающее форсунку с двумя уровнями отверстий с подпружиненными иглой и втулкой, сосной игле, игла и втулка связаны между собой кинематически, отличающееся тем, что игла выполнена с кинематической связью со втулкой и с возможностью перемещения вверх втулки вместе с иглой за счет перемещения иглы в верхней части перемещения, игла соединена механически с механическим клапаном с конусной запорной поверхностью, перекрывающим канал, соединяющий общую камеру над иглой и втулкой с гидроаккумулятором низкого давления при отсечке, выход гидроаккумулятора высокого давления соединен каналом с общей камерой над иглой и втулкой, одновременно соединен с кольцевыми проточками в нижней части втулки между иглой и втулкой и седлом распылителя через каналы в верхней части втулки, иглы, корпуса форсунки, кольцевые проточки в верхней части втулки и иглы, осевые и радиальные каналы в игле, игла форсунки соединена механически с быстродействующим реверсивным механическим приводом для ее линейного перемещения, который снабжен, как минимум, одной пластиной для одного цилиндра с выпуклой поверхностью постоянного радиуса на одном конце пластины определенной длины выпуклой части, валом, соединенным кинематически с коленчатым валом с, как минимум, одним программным профилированным кулачком с, как минимум, одним микропрофилем на нем с постоянной заданной малой высотой для реализации, как минимум, одного предварительного впрыска, с, как минимум, одним микропрофилем на нем с постоянной заданной большей высотой для реализации, как минимум, одного основного впрыска или, как минимум, одним микропрофилем переменной высоты, изменяющимся по заданному закону по длине микропрофиля для реализации, как минимум, одного основного впрыска с, как минимум, одним микропрофилем на нем с постоянной заданной малой высотой для реализации, как минимум, одного впрыска после основного, все микропрофили отделены друг от друга промежутками по окружности кулачкового вала для реализации пауз между впрысками, программные профилированные кулачки с микропрофилями заданной длины постоянной или переменной высотой выполнены с возможностью последовательного взаимодействия сначала с прямой частью пластины при ее перемещении из одного крайнего положения в другое, а затем с выпуклой поверхностью пластины постоянного радиуса при впрысках заданной длительности, выпуклая поверхность, как минимум, одной пластины выполнена переменной со скосом непрерывной по ширине пластины длиной выпуклой концевой части, микропрофили выполнены с прямыми набегающими краями и косыми сбегающими концами, параллельными скосу выпуклой концевой части или ступенчатой по ширине пластины длиной выпуклой концевой части, а микропрофили выполнены с прямыми набегающими и сбегающими краями, параллельными оси вала при регулировании длительности впрыска, каждая пластина выполнена с возможностью перемещении вдоль оси штока и иглы и соединена при этом напрямую или через мультипликатор перемещения с подпружиненным штоком и через него с иглой форсунки, каждая пластина выполнена с возможностью перемещения в плоскости, перпендикулярной или расположенной под углом к оси иглы и штока при регулировании длительности впрыска, и соединена для этого шлицевым соединением со штоком, относительно которого перемещается пластина.

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383772C1 |

| DE 102006035412 A1, 10.05.2007 | |||

| Устройство для амортизации гидравлических ударов в гидравлических передачах | 1934 |

|

SU41807A1 |

| RU 94039680 A1, 27.08.1996 | |||

| БЛОК ЖИДКОСТНОГО ИСПОЛНИТЕЛЬНОГО МЕХАНИЗМА ДЛЯ ДВИГАТЕЛЯ И БЛОК ПРИВОДИМОГО В ДВИЖЕНИЕ ЖИДКОСТЬЮ ПОРШНЯ ДВИГАТЕЛЯ | 1995 |

|

RU2153096C2 |

| RU 2062346 C1, 20.06.1996 | |||

| RU 2001106907 A, 10.03.2003 | |||

| Устройство для оптимизации распределения ресурсов с насыщаемыми потребностями | 1985 |

|

SU1298763A1 |

| JP 9133063 A, 20.05.1997 | |||

| JP 2003222047 A, 08.08.2003. | |||

Даты

2013-09-10—Публикация

2012-06-26—Подача