Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству сжатия, которое может быть использовано в установках для измельчения (не исключая иные материалы) преимущественно металлического лома (скрапа), например, кузовов автомобилей, прицепов и т.п., в которые скрап загружают в цельном виде и подвергают измельчению с целью сокращения его объема и разделения различных материалов, из которых скрап состоит, например, металла, стекла, пластмассы и т.п. В частности, устройство сжатия, соответствующее настоящему изобретению, располагают на входе в шредерную установку с целью подпрессовки скрапа и/или разрывания скрапа на фрагменты перед его измельчением.

Уровень техники

Известны установки для измельчения скрапа (шредерные установки), например, кузовов автомобилей, прицепов и т.п., в которые скрап загружают по существу в цельном виде, и производят его измельчение для сокращения объема, а также эффективного разделения материалов, из которых скрап состоит.

Известные установки содержат устройство сжатия, связанное со средствами передачи скрапа, например, с наклонным лотком. Устройство сжатия выполняют с возможностью захвата и передачи поступающего скрапа контролируемым образом, после чего скрап подвергают обработке в измельчающем устройстве, которое размещают после устройства сжатия.

Такое известное устройство сжатия содержит элементы в виде валков, которые расположены рядом друг с другом, и каждый приводится во вращение приводным валом вокруг по существу горизонтальной оси, при этом валки расположены перпендикулярно направлению подачи скрапа. Валки содержат чередующиеся, поперечные, равномерно расположенные выступы, радиально отходящие от цилиндрической поверхности каждого валка. Указанные выступы предназначены для захвата скрапа, поступающего в шредерную установку, и для разрывания скрапа на фрагменты.

Валки смонтированы между двумя несущими плитами, шарнирно закрепленными на одном конце, которые можно избирательно перемещать посредством подъемных устройств, например, гидравлических цилиндров и т.п. Такое перемещение несущих плит позволяет устанавливать валки на требуемом расстоянии от поверхности подачи скрапа, которая входит в состав средств передачи скрапа, в соответствии с габаритами и объемом скрапа. Таким образом, подаваемый в шредерную установку скрап подвергается сжатию между боковыми поверхностями каждого из валков и самой подающей поверхностью при взаимодействии всех указанных элементов. Валки к тому же расположены с уменьшающимся расстоянием до подающей поверхности с целью обеспечения нарастающего сдавливающего воздействия на скрап, продвигающийся в направлении измельчающего устройства.

Один из недостатков известного устройства сжатия состоит в том, что, если валок заклинивает по причине несовместимости с габаритом и/или объемом скрапа, то прикладываемый крутящий момент может вывести из строя приводной вал.

Другой недостаток известного устройства сжатия заключается в том, что для того, чтобы обеспечить эффективное сдавливающее действие, несущие плиты, на которых монтируются оси вращения валков, должны иметь значительные размеры, если указанные плиты имеют сплошную конструкцию. Это создает в процессе сминания скрапа поперечные колебания валков, которые могут передаваться несущим плитам. Такие нежелательные колебания ускоряют износ устройства сжатия и могут приводит к разрушению конструкции устройства сжатия, т.е. разрушению валков.

Еще одним недостатком известного устройства сжатия является то, что поперечные выступы могут терять сцепление с поступающим скрапом, что делает его продвижение в шредерной установке и измельчение неэффективным. Это может приводить к перегрузке измельчающего устройства, повреждениям и/или увеличению энергопотребления.

Задача настоящего изобретения состоит в создании устройства сжатия для шредерной установки, которое отличалось бы простотой технического обслуживания и позволяло как уменьшить износ валков, так и сократить время технического обслуживания и затраты на обслуживание.

Настоящее изобретение задумано, разработано и проверено на предмет решения поставленной задачи и иных задач, получения полезных качеств, а также преодоления недостатков, свойственных существующим техническим решениям.

Раскрытие изобретения

Основная идея изобретения изложена в независимом пункте формулы изобретения, при этом иные отличительные признаки и варианты осуществления изобретения сформулированы в зависимых пунктах формулы.

В соответствии с поставленной задачей, согласно настоящему изобретению, устройство сжатия для шредерной установки расположено перед измельчающим устройством указанной установки. Устройство сжатия связано со средствами перемещения, предназначенными для подачи скрапа путем его продвижения в направлении измельчающего устройства.

Устройство сжатия содержит по меньшей мере один элемент в виде валка, вращающегося вокруг оси, расположенной перпендикулярно направлению подачи скрапа. Валок предназначен для захвата и сжатия под действием его веса скрапа, подаваемого в установку. Скрап сдавливается между валком и поверхностью подачи скрапа, связанной с указанными средствами перемещения.

В соответствии с отличительным признаком настоящего изобретения, валок выполнен в виде разборной пустотелой трубчатой конструкции, содержащей элементы в виде полуцилиндрических чашек, которые в процессе использования соединяются с приводным валом валка. Таким образом, можно обеспечить взаимозаменяемость элементов валка, что помогает как при монтаже, так и при техническом обслуживании самой установки, например, при замене изношенной полуцилиндрической чашки.

В соответствии с одним из вариантов осуществления изобретения, устройство сжатия также содержит средства опоры, на которых производится монтаж валка. Средства опоры выполнены с возможностью избирательного перемещения, чтобы устанавливать валок на требуемом расстоянии от подающей поверхности, и делать это согласованно с обрабатываемым скрапом. Устройство сжатия также содержит первые чувствительные средства, предназначенные для обнаружения захвата валком поступающего скрапа, что позволяет приводить в действие оба средства опоры и вынуждать валок подниматься на поступающий скрап, причем осуществлять данные действия координированным образом с продвижением и измельчением самого скрапа. Таким образом, оказывается возможным управлять продвижением скрапа, обработанного устройством сжатия, т.е. контролировать питание измельчающего устройства, исключая перегрузки и увеличение энергопотребления.

В соответствии с еще одним вариантом осуществления изобретения, устройство сжатия связано со вторыми чувствительными средствами, предназначенными для определения, прямым или косвенным образом, количества скрапа в измельчающем устройстве. Таким образом, оказывается возможным производить питание измельчающего устройства скрапом в количестве, обеспечивающем условия для эффективной работы измельчающего устройства, и, следовательно, снижать расходы на его техническое обслуживание.

Согласно одному из вариантов осуществления изобретения, средства опоры выполнены в виде продолговатых трубчатых элементов, которые своим первым концом шарнирно закреплены в коробчатом корпусе шредерной установки. Каждый из продолговатых трубчатых элементов на своем втором конце содержит элементы крепления для монтажа валка, ориентированного перпендикулярно направлению подачи скрапа.

Согласно еще одному из вариантов осуществления изобретения, устройство сжатия также содержит усиливающие элементы, связанные с указанными продолговатыми трубчатыми элементами. Усиливающие элементы предназначены для увеличения прочности продолговатых трубчатых элементов, как в продольном, так и в поперечном направлениях, в целях поддержания валка.

Краткое описание чертежей

Указанные и иные отличительные особенности настоящего изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления, изложенных в виде примеров, которые не носят ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

фиг.1 представляет собой схематичный вид сбоку соответствующего изобретению устройства сжатия для шредерной установки в его первом рабочем положении,

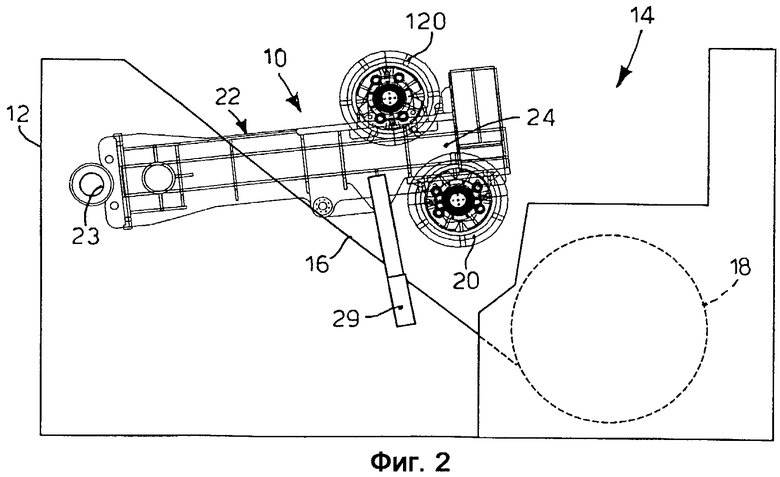

фиг.2 представляет собой схематичный вид сбоку устройства фиг.1 в его втором рабочем положении,

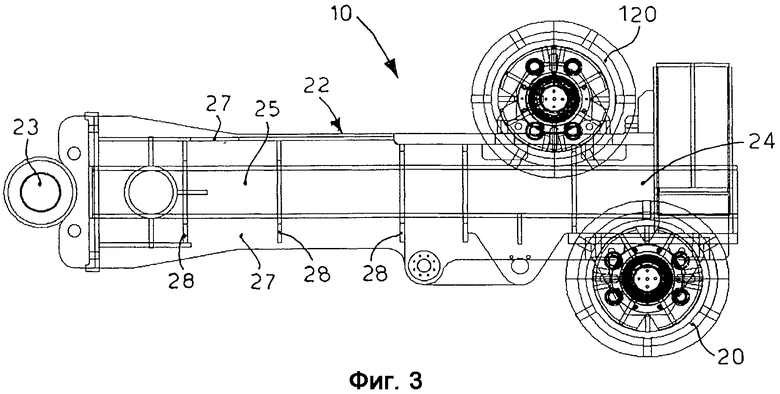

фиг.3 представляет собой схематичный вид сбоку устройства фиг.1,

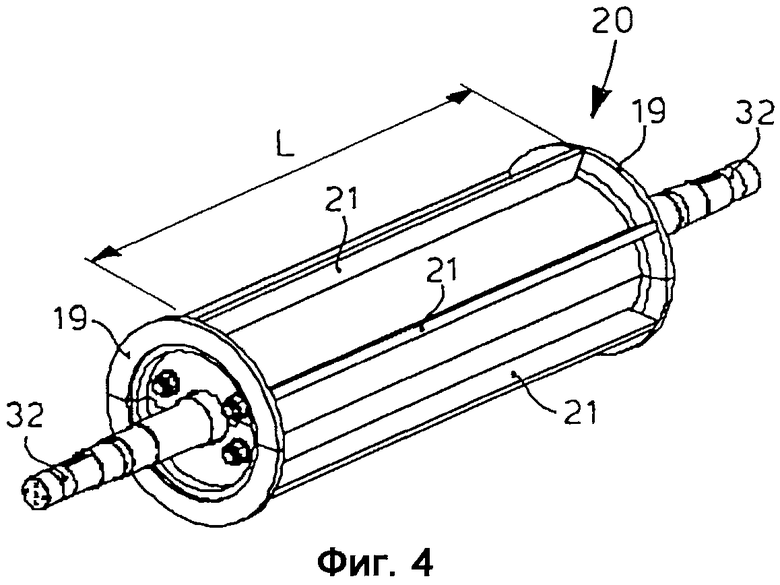

фиг.4 в перспективной проекции изображает деталь устройства фиг.3,

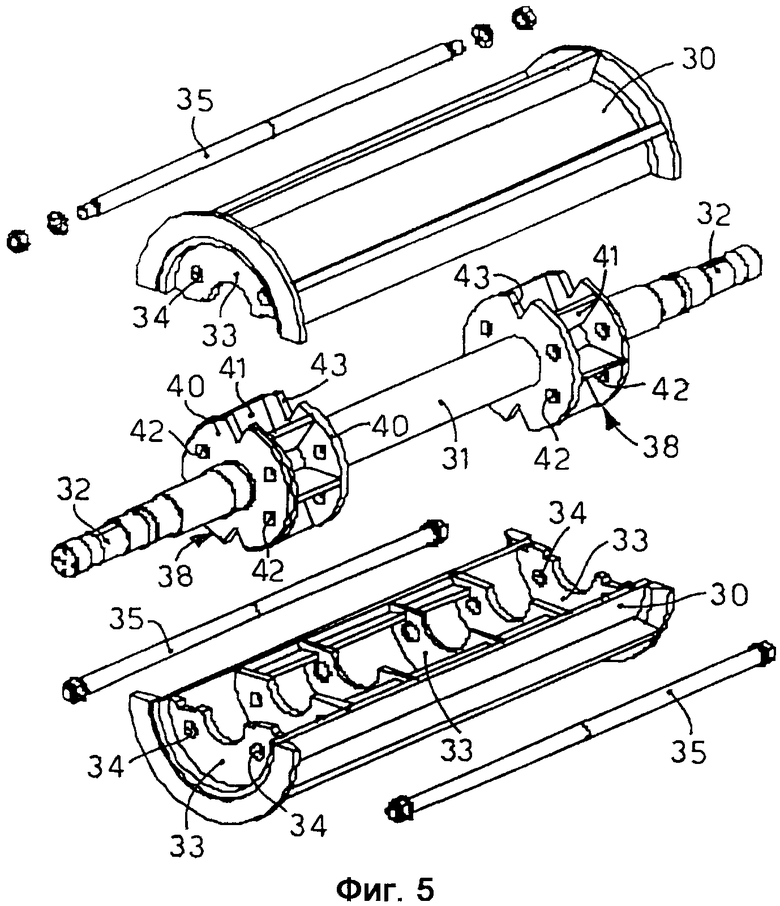

фиг.5 в перспективной проекции изображает деталь устройства фиг.3 в разобранном виде.

Осуществление изобретения

Согласно прилагаемым чертежам, соответствующее изобретению устройство 10 сжатия может быть использовано для сминания и разрывания на фрагменты скрапа (металлического лома), подаваемого в шредерную установку 14. Устройство 10 сжатия смонтировано на боковых стенках коробчатого корпуса 12 установки 14, и связано с наклонным лотком 16, по которому скрап передается в направлении отсека 18, где располагается измельчающее устройство известного типа, не показанное на чертежах.

Устройство 10 сжатия содержит два цилиндрических валка 20, 120 - верхний валок 120 и нижний валок 20, предназначенные для захвата скрапа, подаваемого в установку 14 по наклонному лотку 16. Валки 20, 120 расположены с возможностью вращения вокруг осей, которые направлены по существу горизонтально и перпендикулярно направлению подачи скрапа по наклонному лотку 16. Устройство 10 сжатия содержит узел привода известного типа, например, гидравлического привода, напрямую связанного с нижним валком. Верхний валок 120 связан с нижним валком 20 средствами трансмиссии известного типа для приведения обоих валков 20, 120 в движение с требуемой разницей в частотах вращения. В данном случае, нижний валок 20 выполнен с возможностью более быстрого вращения, нежели верхний валок 120 с целью приложения к обрабатываемому скрапу растягивающего усилия.

Валки 20, 120 содержат ребра 21, которые выступают радиально от наружной цилиндрической поверхности, и тянутся по всей длине L каждого валка 20, 120 между двумя фланцами 19. Ребра 21 равномерно распределены по окружности цилиндрической поверхности. В силу этого, ребра 21 пригодны для захвата подаваемого в установку 14 скрапа во время вращения валков.

Как показано на фиг.4 и 5, валки 20, 120 являются разборными, и содержат две полуцилиндрические чашки 30, выполненные с возможностью сочленения в процессе сборки с приводным валом 31, который определяет ось вращения каждого валка 20, 120.

Концы 32 приводного вала 31 связаны с установочными корпусами, находящимися на каждой консоли 22. Полуцилиндрические чашки 30 содержат полукруглые гребни 33, выполненные в вогнутой части чашек, при этом, когда чашки 30 связаны друг с другом, образуя валок 20, указанные гребни 33 определяют посадочное место, через которое может проходить приводной вал 31. Каждый полукруглый гребень 33 также содержит четыре первых сквозных отверстия 34, предназначенных для пропускания соединительного стержня 35, который при сборке валка располагается параллельно приводному валу 31.

Приводной вал 31 также содержит два промежуточных барабана 38, предназначенных для соединения с полукруглыми гребнями 33 чашек 30 с целью жесткой и сосной установки приводного вала 31 между чашками 30. Каждый промежуточный барабан 38 содержит пару плоских круглых дисков 40, которые сосны приводному валу 31, жестко закреплены на валу 31 и ориентированы перпендикулярно валу 31. Диски 40 также расположены на определенном расстоянии друг относительно друга. Промежуточные барабаны 38 также содержат вторые плоские распорки 41, которые выступают радиально от приводного вала 31 и расположены между дисками 40 каждой пары перпендикулярно дискам 40 с целью усиления дисков 40 и увеличения сопротивления нагрузкам промежуточных барабанов 38.

Кроме того, каждый диск 40 содержит вторые отверстия 42, расположенные по существу аналогично первым отверстиям 34. Вторые отверстия 42 предназначены для пропускания соответствующих стержней 35 при креплении приводного вала 31 к чашкам 30. Полезно то, что каждый диск 40 также содержит V-образные пазы 43, предназначенные для взаимодействия с соответствующими выступами (не показаны), выполненными на внутренней поверхности чашки 30, чтобы, с одной стороны, обеспечить лучшую связь приводного вала с чашкой 30 при вращении валка 20, а с другой стороны обеспечить правильность центровки первых отверстий 34 со вторыми отверстиями 42 для пропускания стержней 35.

Устройство 10 также содержит две консоли 22, в сущности удлиненной формы, по одной консоли с каждой стороны наклонного лотка 16, которые предназначены для монтажа и крепления валков 20, 120 в подвешенном состоянии, в положении поперек подающей поверхности наклонного лотка 16. Фактически, консоли 22, шарнирно закрепленные первым концом 23 на коробчатом корпусе 12, содержат на втором конце 24 элементы крепления для монтажа и размещения валков 20, 120 в указанном подвешенном положении. В частности, нижний валок 20, расположенный ближе к измельчающему устройству, располагается на некотором расстоянии от подающей поверхности наклонного лотка 16, которое меньше соответствующего расстояния верхнего валка 120 от лотка 16.

Консоли 22 выполнены с возможностью избирательного перемещения (колебательного) относительно их первого конца 23 между первым положением (фиг.1), которое является по существу горизонтальным, и вторым, наклонным положением (фиг.2). В своем первом положении консоли 22 приводят нижний валок 20 почти в контакт с подающей поверхностью наклонного лотка 16. В своем втором положении (фиг.2) поднимающиеся консоли устанавливают нижний валок 20 на определенном расстоянии от подающей поверхности наклонного лотка 16. Поэтому верхний валок 120 всегда располагается на большем расстоянии от лотка 16, чем первый валок 20, и когда консоли 22 находятся в первом положении, и когда они расположены во втором положении.

Устройство 10 сжатия также содержит гидроцилиндры 29, которые располагаются между неподвижной частью коробчатого корпуса 12 и вторыми концами 24 консолей 22, соединяя указанные части. Гидроцилиндры 29 предназначены для колебательного перемещения консолей 22 между указанными первым и вторым положениями.

Консоли 22 содержат продолговатое трубчатое тело 25, по существу цилиндрической формы, которое проходит в продольном направлении между первым концом 23 и вторым концом 24 консоли. Трубчатое тело 25 позволяет значительно увеличить прочность консолей и придать жесткость устройству 10 сжатия.

Каждое трубчатое тело 25 также содержит плоские продольные ребра 27, выполненные заодно с трубчатым телом или приваренные к трубчатому телу 25, которые расположены по всей длине трубчатого тела 25. Продольные ребра 27 предназначены для увеличения прочности конструкции трубчатого тела 25.

Каждое трубчатое тело 25 также содержит поперечные ребра 28, которые расположены снаружи в определенных положениях по длине трубчатого тела 25. Поперечные ребра 28 установлены для усиления трубчатого тела 25 в поперечном направлении, чтобы придать конструкции устойчивость и прочность. Поперечные ребра. 28 могут быть выполнены заодно с трубчатым телом 25 или могут быть приварены к последнему.

Работа вышеописанного устройства 10 сжатия происходит следующим образом.

Подлежащий обработке скрап подают в шредерную установку 14, накапливают и заставляют двигаться за счет силы тяжести по наклонному лотку 16. Скрап захватывается ребрами 21 валков 20, 120, которые вращаются, когда скрап поступает в шредерную установку 14. Верхний валок 120 захватывает скрап раньше, чем это делает нижний валок 20. Вращение нижнего валка 20 с более высокой скоростью, чем верхнего валка 120, вызывает растяжение скрапа, одновременно захваченного парой валков 20, 120. Таким образом, снижается плотность скрапа, поступающего в отсек 18 измельчающего устройства, что позволяет осуществлять измельчение более эффективно.

Ребра 21 валков 20, 120 позволяют им врезаться в скрап и удерживать его, предотвращая нежелательное накопление материала в измельчающем устройстве. Это позволяет подавать материал в измельчающее устройство эффективным образом, избегая перегрузки и увеличенного энергопотребления, или снижения производительности измельчения скрапа.

Координировано с перемещением скрапа по наклонному лотку 16 и воздействием на скрап валков 20, 120 поворачиваются консоли 22, качаясь между своим первым и вторым положениями за счет гидроцилиндров 29, и давая возможность валкам 20, 120 подниматься/опускаться над обрабатываемым скрапом согласно его размерам и форме. Захват скрапа ребрами 21, связанный с вращением валков 20, 120, позволяет скрапу двигаться по наклонному лотку 16, одновременно испытывая растяжение и разрыв главным образом за счет общего веса валков 20, 120 и консолей 22.

Более того, консоли 22 и связанные валки 20, 120 расположены так, что допускают возможность деформации кручения только в той мере, какая полезна для захвата самого скрапа. Таким образом, оказывается возможным существенно снизить усталостные напряжения собственно в устройстве 10 сжатия.

Действие валков 20, 120, связанное с захватом поступающего скрапа, определяют косвенным образом, например, по увеличению давления, которое воспринимает соответствующий датчик, и которое связано с гидравлическим мотором, приводящим валки во вращение. Таким образом, оказывается возможным (когда необходимо) приводить в действие подъемные устройства, чтобы помочь повороту консолей 22, и/или приводить в действие подъемные устройства, чтобы дать возможность валкам 20, 120 подниматься/опускаться на скрапе.

Кроме того, устройство 10 сжатия связано сдатчиком, предназначенным для определения количества скрапа, находящегося в отсеке 18 измельчающего устройства. Такой датчик содержит, например, преобразователь, выполненный с возможностью измерения скорости вращения привода, связанного с измельчающим устройством. Такой преобразователь соединен с блоком управления, выполненным с возможностью приведения в действие валков 20, 120 и подъемных устройств. Таким образом, оказывается возможным осуществлять питание измельчающего устройства контролируемым образом, включая привод валков 20, 120 на основе информации о количестве скрапа, реально находящегося в измельчающем устройстве. Действуя так, можно замедлять вращение валков 20, 120 или, если требуется, останавливать валки и подъемные устройства, таким образом, уменьшая или останавливая поток скрапа, поступающего в отсек 18, пока не сложатся подходящие условия для возобновления работы шредерной установки.

Чтобы произвести разборку валков 20, 120 для технического обслуживания и/или по причине износа, валки 20,120 сначала отсоединяют от устройства 10 сжатия. Затем из соответствующих первых отверстий 34 и вторых отверстий 42 извлекают стержни 35, что дает возможность, например, путем подъема, снять первую полуцилиндрическую чашку 30, и отделить полуцилиндрические чашки 30 от приводного вала 31.

Сборку валков 20, 120 производят аналогично, но в обратном порядке, сводя чашки 30 вместе, чтобы закрыть приводной вал 31, и сочленяя пазы 43 с выступами в полой части каждой чашки 30. Затем, в первые и вторые отверстия 34, 42 в продольном направлении вставляют стержни 35, однозначно связывая чашки 30 с приводным валом 31. Стержни 35 удерживают в нужном положении в чашках 30 посредством крепежных элементов, например, гаек, чтобы исключить отсоединение стрежней и обеспечить валкам 20, 120 устойчивость и жесткость.

По существу трубчатая конструкция валков 20, 120, а также тот факт, что валки 20, 120 являются разборными, дает возможность эффективно и быстро осуществлять техническое обслуживание установки 14.

Следует понимать, что в вышеописанную конструкцию устройства 10 сжатия, в рамках идеи и объема настоящего изобретения, могут быть внесены изменения и/или добавлены узлы и детали.

Также следует понимать, что хотя настоящее изобретение было описано на некоторых конкретных примерах, специалисты в данной области естественно смогли бы сконструировать множество других эквивалентных видов устройства 10 сжатия, обладающих отличительными признаками, изложенными в формуле изобретения, а следовательно попадающими в пределы охраны, которые устанавливает формула изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЫШКА ДЛЯ ШРЕДЕРНОЙ УСТАНОВКИ | 2009 |

|

RU2497592C2 |

| МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН ДЛЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ, СОДЕРЖАЩИЙ КЛЕТИ С ТРЕМЯ ВАЛКАМИ, ИМЕЮЩИМИ ЭЛЕКТРОПРИВОД | 2016 |

|

RU2687522C9 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| ВАЛОК ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ ВЫСОКОГО ДАВЛЕНИЯ, ВАЛКОВАЯ ДРОБИЛКА И СПОСОБ СБОРКИ ВАЛКА ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ | 2011 |

|

RU2562377C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1998 |

|

RU2145541C1 |

| Устройство для механического обезвоживания высоковлажных материалов | 1980 |

|

SU932157A1 |

| Прессующий валок с регулируемым прогибом для валкового пресса | 1981 |

|

SU1097208A3 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ПРИБОР ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2020 |

|

RU2738318C1 |

| ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ И ПРИБОР ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2020 |

|

RU2752614C1 |

| УСТРОЙСТВО ПОДАЧИ НЕПРЕРЫВНОЙ НАВИТОЙ ПО СПИРАЛИ ЛЕНТЫ В ИГЛОПРОБИВНОЙ МАШИНЕ | 2002 |

|

RU2280722C2 |

Изобретение относится к области измельчения материалов, в частности к шредерным установкам для измельчения скрапа. Устройство сжатия для шредерной установки содержит по меньшей мере вращающийся элемент в виде валка и подающую поверхность. Валок выполнен с возможностью совместной работы с подающей поверхностью для захвата и сжатия указанного скрапа между валком и подающей поверхностью. Валок представляет собой разборную трубчатую конструкцию и содержит полуцилиндрические элементы чашек, взаимно соединяемые с приводным валом указанного валка. Технический результат заключается в простоте технического обслуживания, а также в уменьшении износа валков и сокращении затрат на техническое обслуживание. 2 н. и 14 з.п. ф-лы, 5 ил.

1. Устройство сжатия для шредерной установки (14), содержащее по меньшей мере вращающийся элемент в виде валка (20), выполненный с возможностью совместной работы с подающей поверхностью (16) с целью подачи скрапа в установку (14) для захвата и сжатия указанного скрапа между валком (20) и подающей поверхностью (16), отличающееся тем, что указанный валок (20) выполнен в виде разборной пустотелой трубчатой конструкции, содержащей полуцилиндрические элементы чашек (30), взаимно соединяемые с приводным валом (31) указанного валка (20).

2. Устройство по п.1, отличающееся тем, что взаимное соединение полуцилиндрических элементов чашек (30) с приводным валом (31) осуществляется посредством промежуточных барабанов (38).

3. Устройство по п.1, отличающееся тем, что валок (20) содержит ребра (21), выполненные с возможностью захвата скрапа, помещенного между валком (20) и подающей поверхностью (16).

4. Устройство по п.3, отличающееся тем, что ребра (21) выступают радиально от цилиндрической поверхности валка (20) и проходят по всей длине L валка (20).

5. Устройство по п.1, отличающееся тем, что содержит пару элементов в виде валков (20, 120), выполненных с возможностью вращения с различной скоростью для создания растягивающего усилия, воздействующего на скрап.

6. Устройство по п.5, отличающееся тем, что содержит средства (22) опоры для валка (20, 120), при этом средства (22) опоры выполнены с возможностью избирательного перемещения с целью установки валков (20, 120) на требуемом расстоянии от подающей поверхности (16) и предназначены для сжатия обрабатываемого скрапа и/или разрывания его на фрагменты.

7. Устройство по п.5, отличающееся тем, что содержит первые чувствительные средства для обнаружения захвата обрабатываемого скрапа нижним валком (20) из указанной пары валков (20, 120) с целью установки связанных валков (20, 120) в требуемое положение над скрапом координированным образом, согласованным с поступательным движением скрапа по подающей поверхности (16).

8. Устройство по п.7, отличающееся тем, что первые чувствительные средства связаны со средствами привода указанных валков (20, 120).

9. Устройство по п.1, отличающееся тем, что связано со вторыми чувствительными средствами, выполненными с возможностью определения, прямым или косвенным образом, количества скрапа, который содержится в измельчающем устройстве и который был подан устройством сжатия.

10. Устройство по п.6, отличающееся тем, что средства (22) опоры выполнены в виде продолговатых трубчатых элементов (25), шарнирно закрепленных первым концом (23) на коробчатом корпусе (12) шредерной установки (14) и содержащих на своем втором конце (24) элементы крепления для монтажа валков (20, 120) в положении, перпендикулярном направлению подачи скрапа по указанной подающей поверхности.

11. Устройство по п.10, отличающееся тем, что содержит усиливающие элементы (28), которые расположены перпендикулярно продолговатым трубчатым элементам (25), связаны с последними и выполнены с возможностью увеличения прочности продолговатых трубчатых элементов (25) в поперечном направлении.

12. Устройство по п.11, отличающееся тем, что указанные усиливающие элементы представляют собой плоские поперечные ребра (28), выполненные снаружи продолговатого трубчатого элемента (25) и размещенные в определенных положениях по длине продолговатого трубчатого элемента (25).

13. Устройство по п.10, отличающееся тем, что содержит усиливающие элементы (27), которые расположены продольно продолговатым трубчатым элементам (25), связаны с последними и выполнены с возможностью увеличения прочности продолговатых трубчатых элементов (25) в продольном направлении.

14. Устройство по п.13, отличающееся тем, что указанные усиливающие элементы представляют собой плоские продольные ребра (27), выполненные за одно целое с продолговатым трубчатым элементом (25) или приваренные к последнему.

15. Устройство по п.10, отличающееся тем, что содержит устройства (29) привода, выполненные с возможностью перемещения указанных продолговатых трубчатых элементов (25) между первым и вторым положениями.

16. Шредерная установка, отличающаяся тем, что содержит устройство сжатия, охарактеризованное в любом из предшествующих пунктов.

| US 2006243830 A1, 02.11.2006 | |||

| DE 19708185 C2, 11.07.2002 | |||

| ПИТАЮЩИЙ АППАРАТ ДЛЯ ИЗМЕЛЬЧИТЕЛЕЙ КОРМОВ | 0 |

|

SU188193A1 |

| Шпаклевка | 1980 |

|

SU897751A1 |

Авторы

Даты

2013-09-20—Публикация

2009-06-24—Подача