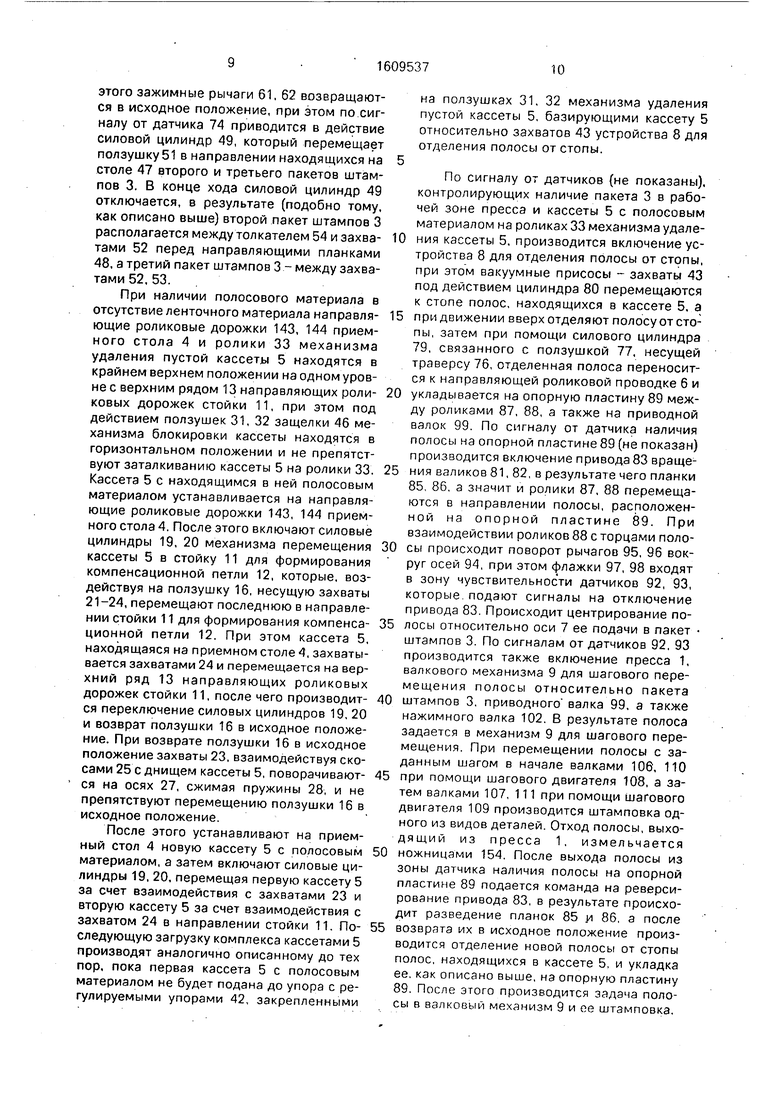

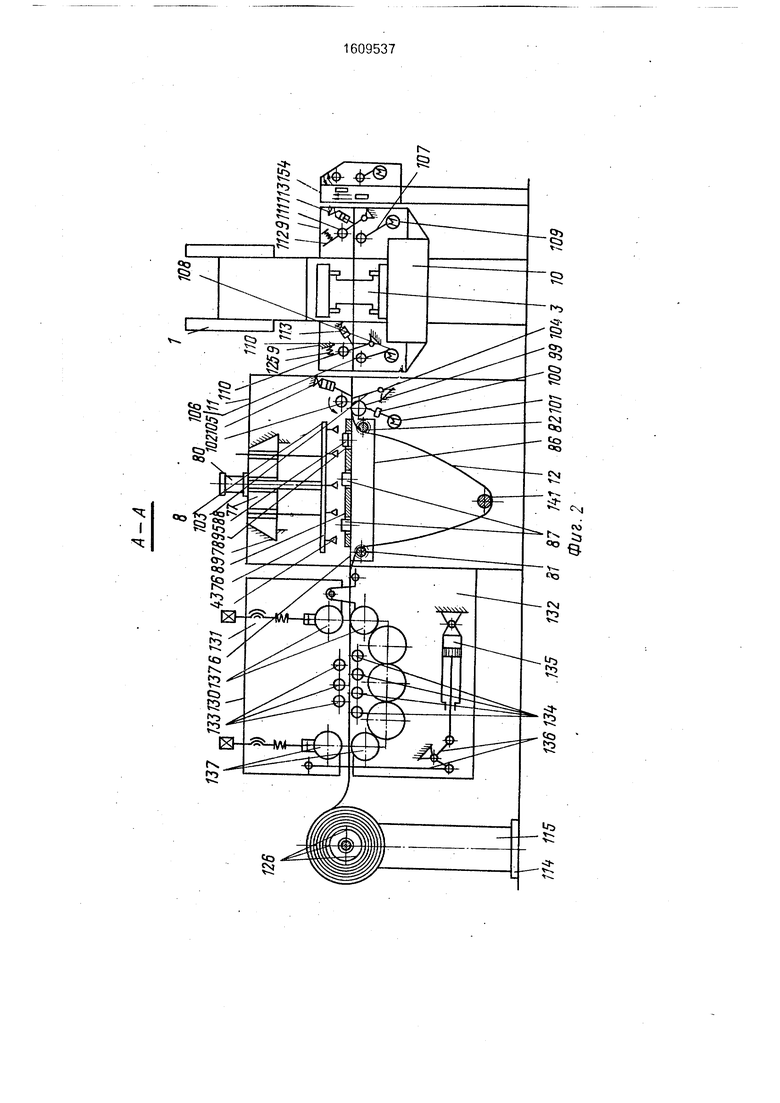

ее подачи в пакет штампов 3, закрепленных в прессе 1, устройство 8 для отделения полосы от стопы, валковый механизм 9 для шагового перемещения материала относительно пакета штампов 3, смонтированный на столе 10 пресса 1.

Штамповочный комплекс снабжен так- .же основанием,выполненным ввидестойки 11 для формирования компенсационной петли 12 ленточного материала с верхним и нижним рядами 13, 14 горизонтально рас- положенных направляющих дорожек, на- :пример роликовых, для кассет 5,

1механизмом перемещения кассеты 5с поло- |совым материалом с приемного стола 4 в :Стойку 11 для формирования компенсаци- |онной петли, смонтированным между роликовыми направляющими дорожками 13 верхнего ряда, механизмом 15 удаления пустой кассеты 5 из упомянутой стойки 11 в направлении приемного стола 4, смонтиро- ванным в стойке 11, и между роликовыми :направляющими дорожками 14 ни.жнего ряда.

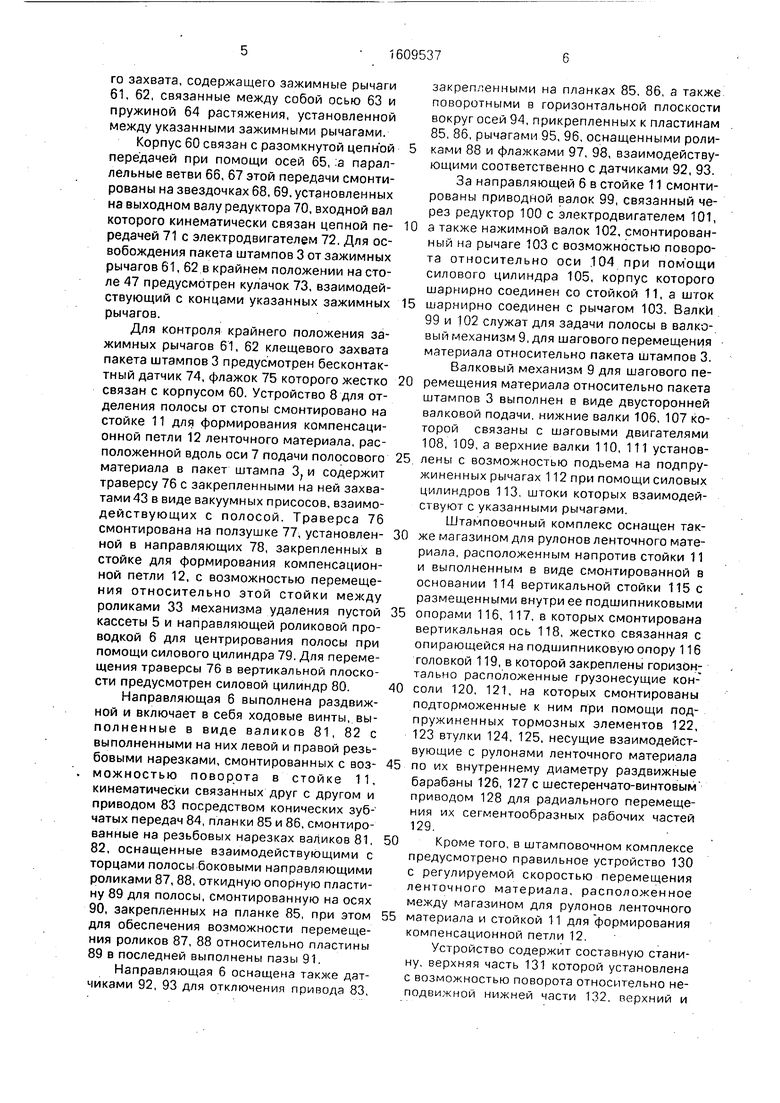

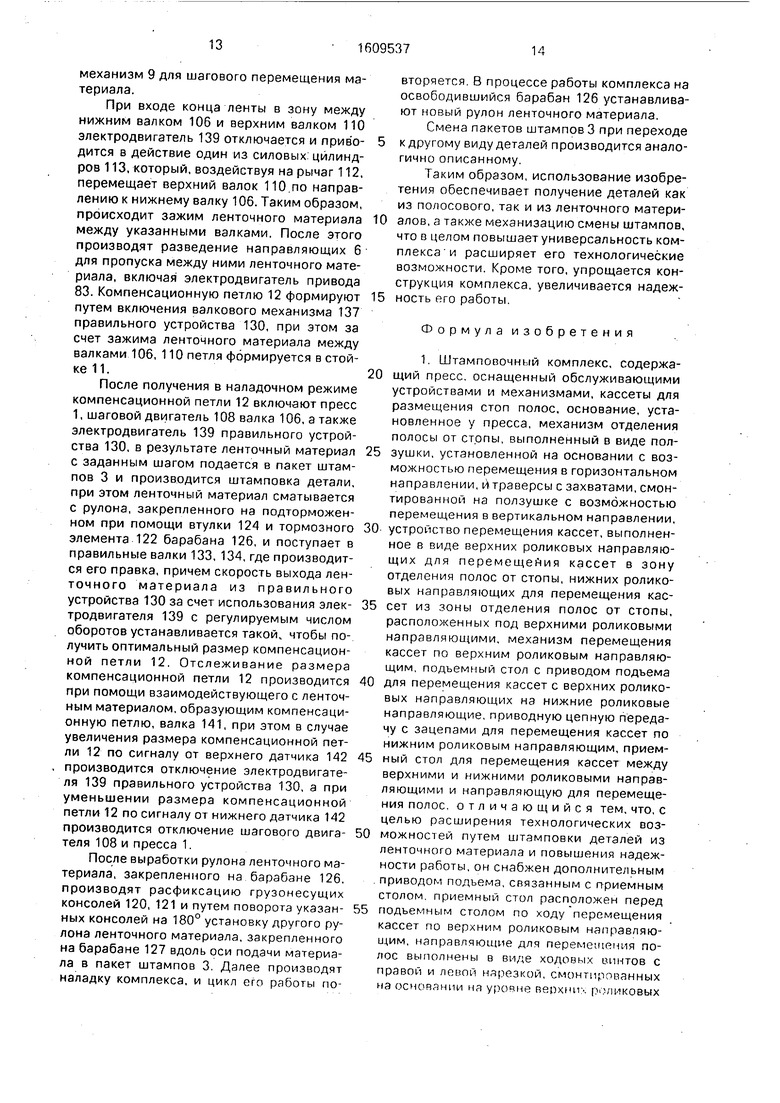

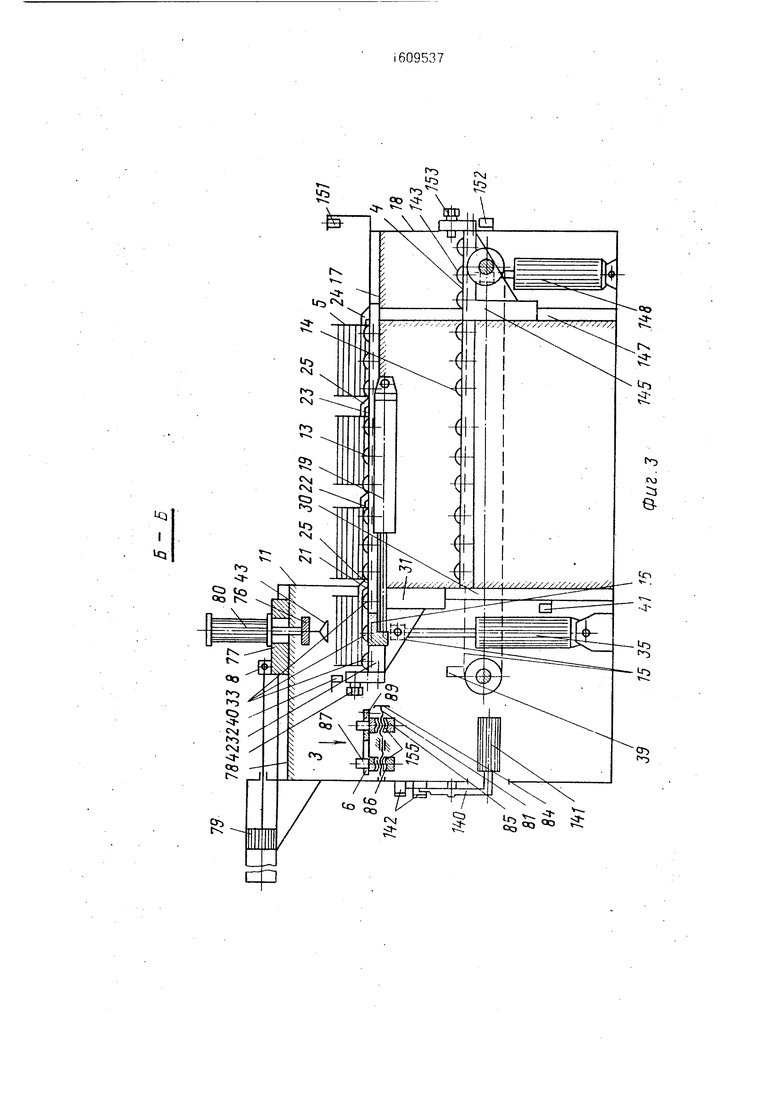

Механизм перемещения кассет 5 с полосовым материалом с приемного стола 4 в стойку 11 для формирования компенсационной петли выполнен в виде ползушки 16, смонтированной в направляющих 17, закрепленных на раме 18, несущей верхний ряд 13 направляющих роликовых дорожек Стойки 11 между указанными дорожками. Привода перемещения ползушки 16 в на- Иравлении приемного стола 4, включающе- to закрепленные на раме 18 спаренные силовые цилиндры 19 и 20, штоки которых связаны с ползушкой 16, захватов 21-24, взаимодействующих с кассетами 5, выполненных в виде собачек со скосами 25, смон- ™рованных в углублениях 26, выполненных В ползушке 16, на осях 27, при этом указанные собачки подпружинены пружинами 28 к упорам 29 (фиг. 10).

Механизм удаления (перемещения) пустой кассеты 5 из стойки 11 для формирования компенсационной петли 12 в направлении приемного стола 4 выполнен в 1зиде вертикальных направляющих 30, смонтированных в стойке 11 между направляющей проводкой 6 и рядами 13, 14 горизонтально расположенных направляющих роликовых дорожек для кассет 5, пол- аушек 31, 32, смонтированных в направляющих 30, оснащенных взаимодействующими с кассетой 5 роликами 33, силовых цилиндров 34, 35, связанных с ползушками 31. 32 и приводной бесконечной цепной передачей с двумя ветвями 36. 37 и приводом 38, смонтированной в основании, выполненном в виде рам 18 между

роликами нижнего ряда 14 роликовых направляющих дорожек. Каждая из ветвей 36, 37 цепной передачи оснащена закрепленными на них зацепами 39, взаимодействую- 5 щими с кассетами 5. Для контроля положения роликов 33, смонтированных на ползушках 31, 32, относительно верхнего и нижнего рядов 13, 14 направляющих роликовых дорожек предусмотрены датчики 40, 10 41, смонтированные на раме 18. На ползушках 31, 32 закреплены также регулируемые упоры 42, служащие для базирования кассеты 5 относительно захватов 43 устройства 8 для отделения полосы от стопы. В штампо- 15 воином комплексе предусмотрен механизм блокировки кассеты 5 на верхнем ряду 13 роликовых направляющих дорожек стойки 11 для формирования коспенсационной петли, служащей для исключения опрокиды- 20 вания кассеты 5 с полосовым материалом при расположении роликов 33 в крайнем нижнем положении.

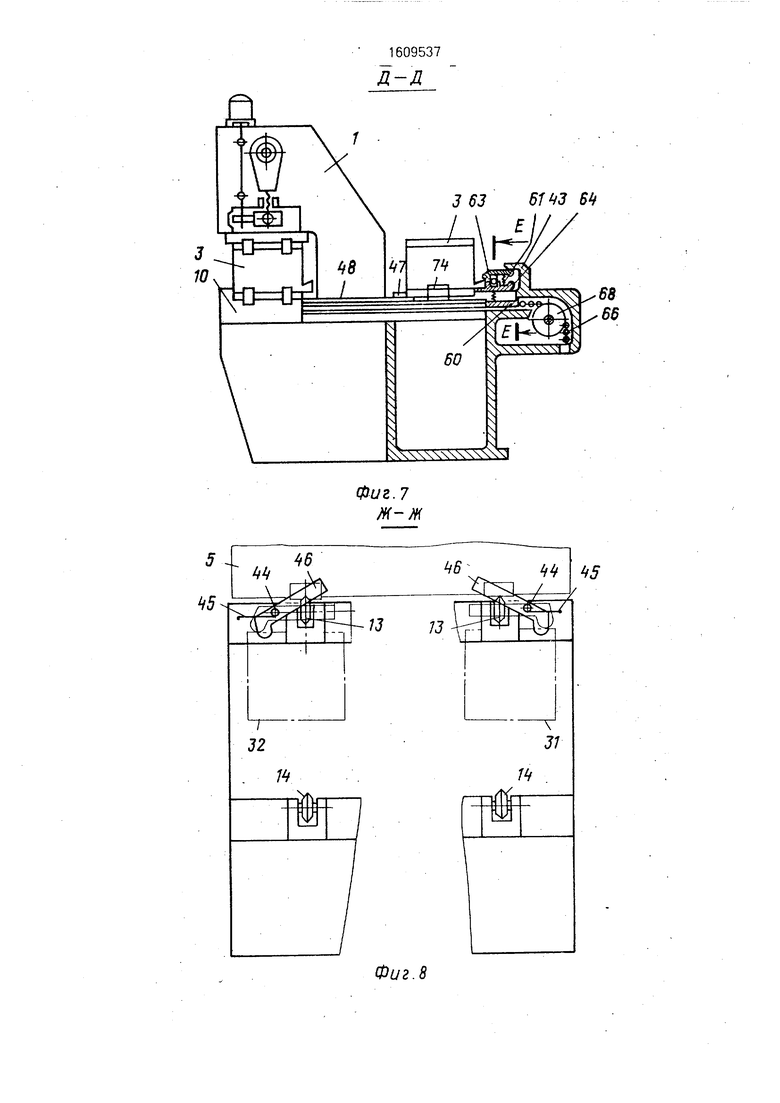

Механизм блокировки (фиксации) выполнен в виде поворотных на осях 44 и под- 25 пружиненных при помощи пружин 45 кручения защелок 46, взаимодействующих с ползушками 31, 32,. находящимися в крайнем верхнем положении (фиг. 8). Защелки 46 выполнены в виде рычагов. 30 Устройство 2 для смены пакетов штампов 3 расположено с тыльной стороны пресса 1 и содержит стол 47 для установки . пакетов штампов 3, расположенный перпендикулярно фронту пресса 1, механизм 35 перемещения пакетов штампов 3 вдоль ука- занного стола, а также механизм перемещения пакетов штампов 3 по направляющим планкам 48, смонтированным между стойками станины пресса 1 и связывающим 40 указанный стол с рабочей зоной пресса.

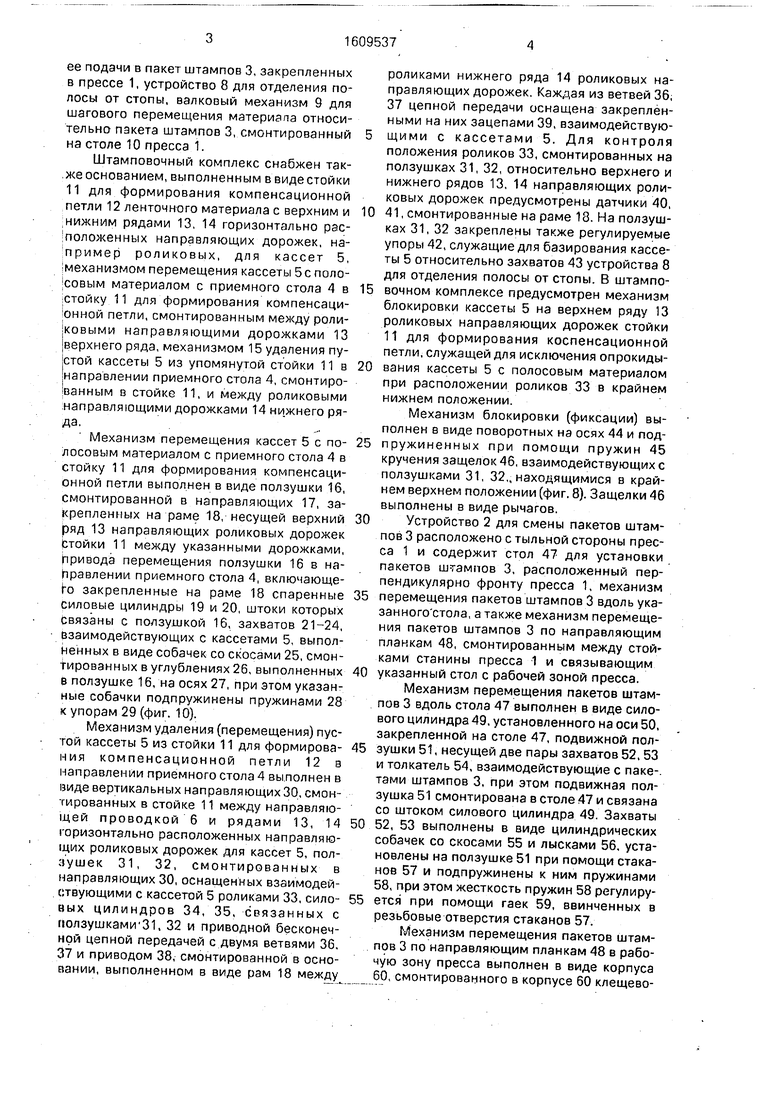

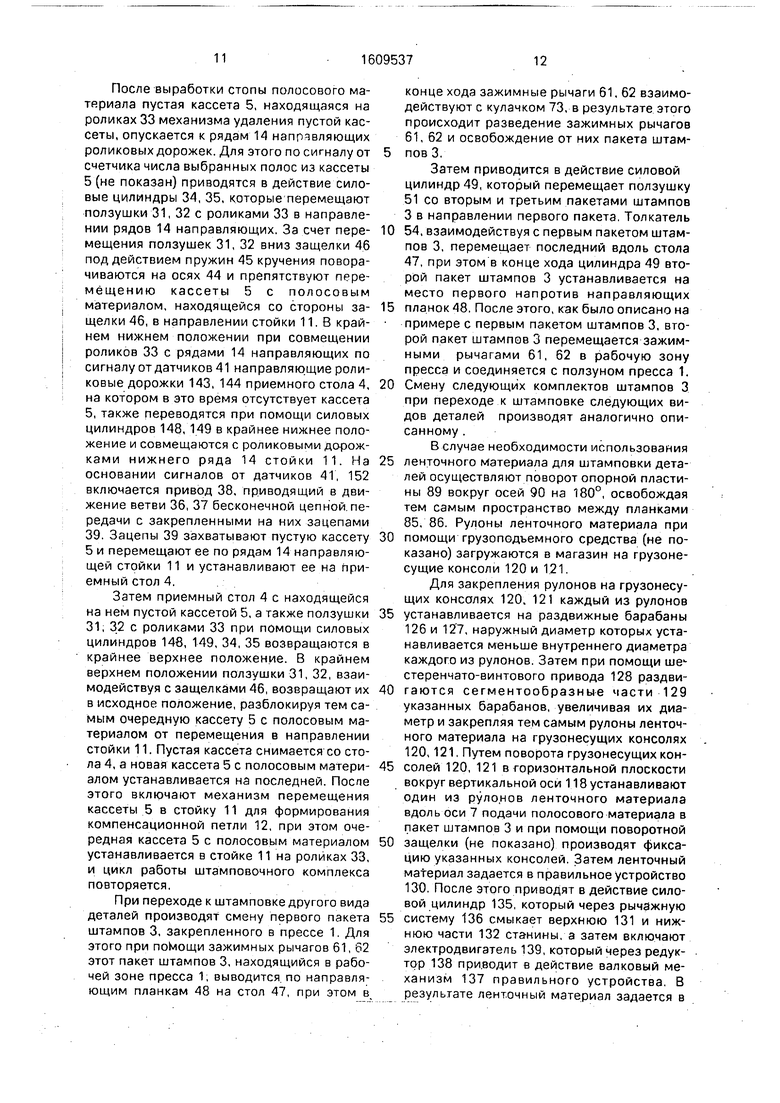

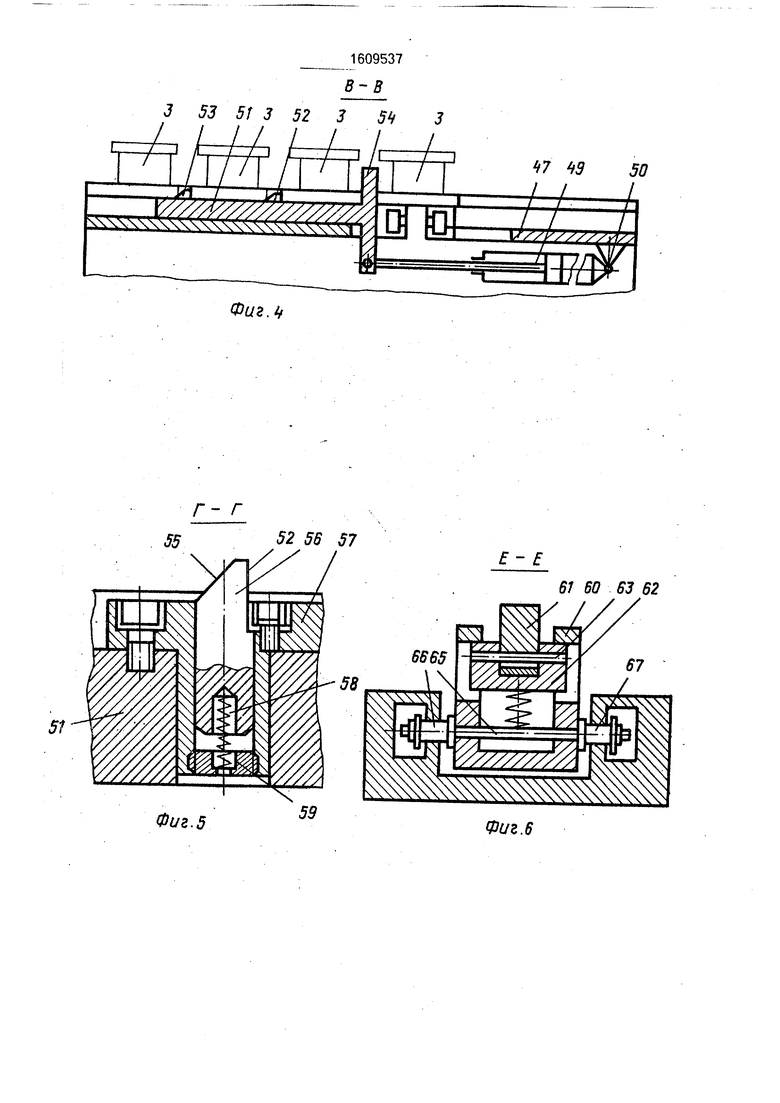

Механизм перемещения пакетов штампов 3 вдоль стола 47 выполнен в виде силового цилиндра 49, установленного на оси 50, закрепленной на столе 47, подвижной пол- 45 зушки 51, несущей две пары захватов 52, 53 и толкатель 54, взаимодействующие с паке-. теми штампов 3, при этом подвижная пол- зушка 51 смонтирована в столе 47 и связана со штоком силового цилиндра 49. Захваты 50 52, 53 выполнены в виде цилиндрических собачек со скосами 55 и лысками 56, установлены на ползушке 51 при помощи стаканов 57 и подпружинены к ним пружинами 58, при этом жесткость пружин 58 регулиру- 55 ется при помощи гаек 59, ввинченных в резьбовые отверстия стаканов 57.

Механизм перемещения пакетов штампов 3 по направляющим планкам 48 в рабочую зону пресса выполнен в виде корпуса смонтированного в корпусе 60 клещевого захвата, содержащего зажимные рычаги 61, 62, связанные между собой осью 63 и пружиной 64 растяжения, установленной между указанными зажимными рычагами.

Корпус 60 связан с разомкнутой цепной передачей при помощи осей 65, :а параллельные ветви 66, 67 этой передачи смонтированы на звездочках 68, 69, установленных на выходном валу редуктора 70, входной вал которого кинематически связан цепной передачей 71 с электродвигателем 72, Для освобождения пакета штампов 3 от зажимных рычагов 61, 62 в крайнем положении на столе 47 предусмотрен кулачок 73, взаимодействующий с концами указанных зажимных рычагов.

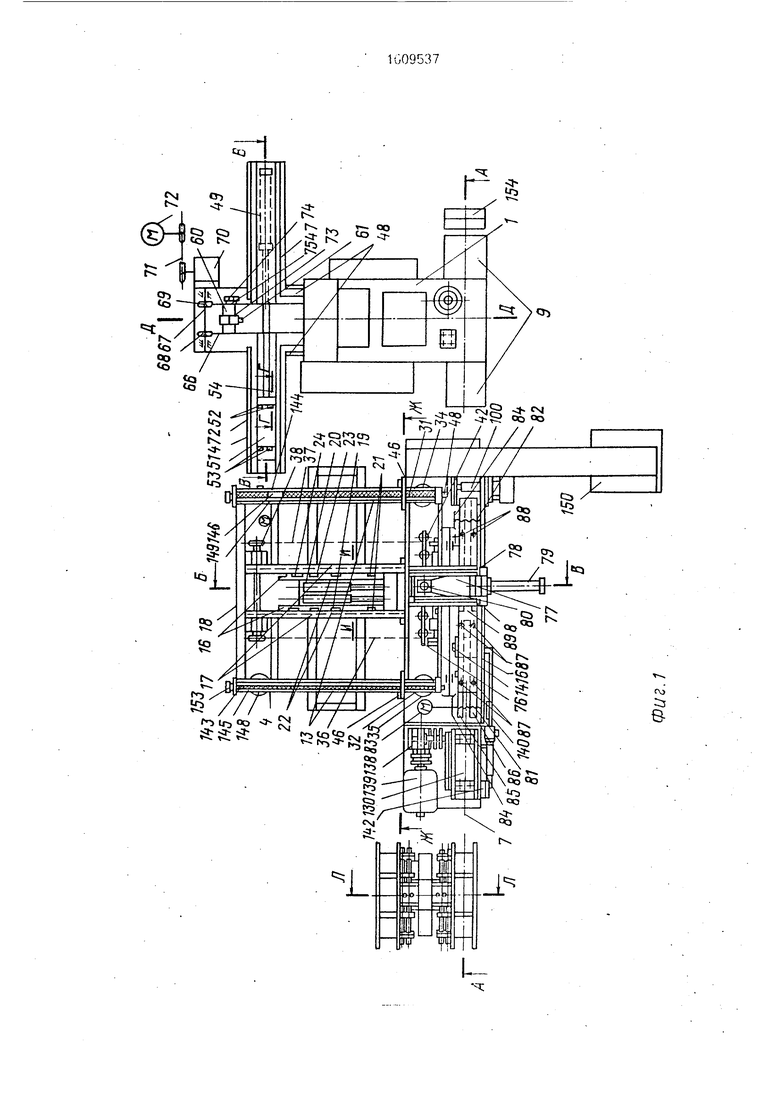

Для контроля крайнего положения зажимных рычагов 61, 62 клещевого захвата пакета штампов 3 предусмотрен бесконтактный датчик 74, флажок 75 которого жестко связан с корпусом 60. Устройство 8 для отделения полосы от стопы смонтировано на стойке 11 для формирования компенсационной петли 12 ленточного материала, расположенной вдоль оси 7 подачи полосового материала в пакет штампа 3, и содержит траверсу 76 с закрепленными на ней захватами 43 в виде вакуумных присосов, взаимодействующих с полосой. Траверса 76 смонтирована на ползушке 77, установленной в направляющих 78, закрепленных в стойке для формирования компенсационной петли 12, с возможностью перемещения относительно этой стойки между роликами 33 механизма удаления пустой кассеты 5 и направляющей роликовой проводкой 6 для центрирования полосы при помощи силового цилиндра 79. Для перемещения траверсы 76 в вертикальной плоскости предусмотрен силовой цилиндр 80.

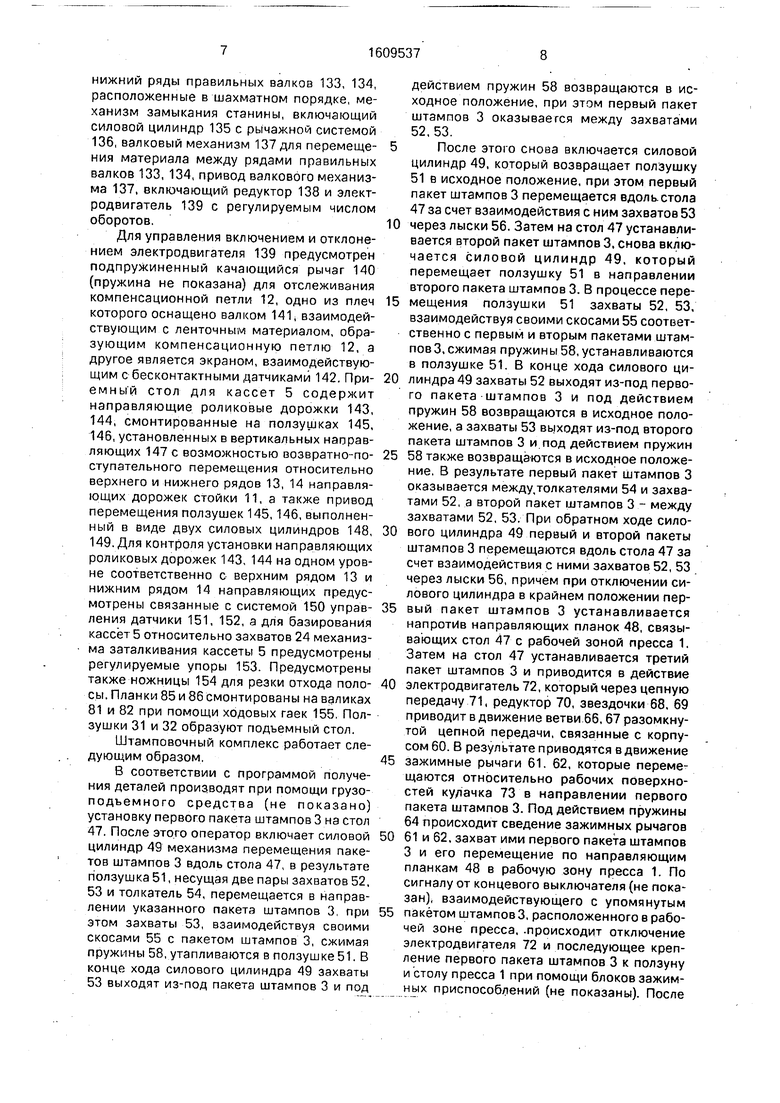

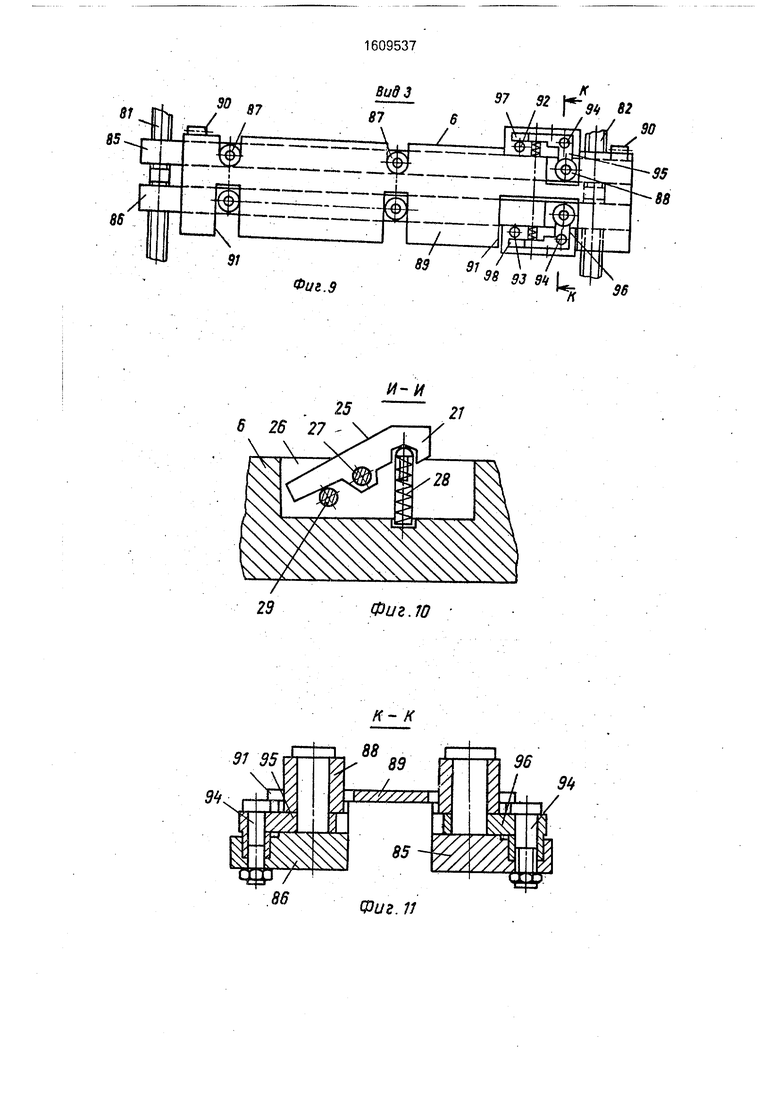

Направляющая 6 выполнена раздвижной и включает в себя ходовые винты, выполненные в виде валиков 81, 82 с выполненными на них левой и правой резьбовыми нарезками, смонтированных с возможностью поворота в стойке 11 кинематически связанных друг с другом и приводом 83 посредством конических зуб- чатых передач 84, планки 85 и 86, смонтированные на резьбовых нарезках валиков 81, 82, оснащенные взаимодействующими с торцами полосы боковыми направляющими роликами 87, 88, откидную опорную пластину 89 для полосы, смонтированную на осях 90, закрепленных на планке 85, при этом для обеспечения возможности перемещения роликов 87, 88 относительно пластины 89 в последней выполнены пазы 91.

Направляющая 6 оснащена также датчиками 92, 93 для отключения привода 83,

4

50

55

и и й

й хл

закрепленными на планках 85, 86, а также поворотными в горизонтальной плоскости вокруг осей 94, прикрепленных к пластинам 85, 86, рычагами 95, 96, оснащенными роли- 5 ками 88 и флажками 97, 98, взаимодействующими соответственно с датчиками 92, 93. За направляющей 6 в стойке 11 смонтированы приводной валок 99, связанный через редуктор 100 с электродвигателем 101, 10 а также нажимной валок 102, смонтированный на рычаге 103 с возможностью поворота относительно оси ,104 при помощи силового цилиндра 105, корпус которого шарнирно соединен со стойкой 11, а шток 15 шарнирно соединен с рычагом 103. ВалкИ 99 и 102 служат для задачи полосы в валковый механизм 9, для шагового перемещения материала относительно пакета штампов 3. Валковый механизм 9 для шагового пе- 20 ремещения материала относительно пакета штампов 3 выполнен в виде двусторонней валковой подачи, нижние валки 106, 107 которой связаны с шаговыми двигателями 108, 109, а верхние валки 110, 111 установ- 25 лены с возможностью подъема на подпружиненных рычагах 112 при помощи силовых цилиндров 113, штоки которых взаимодействуют с указанными рычагами.

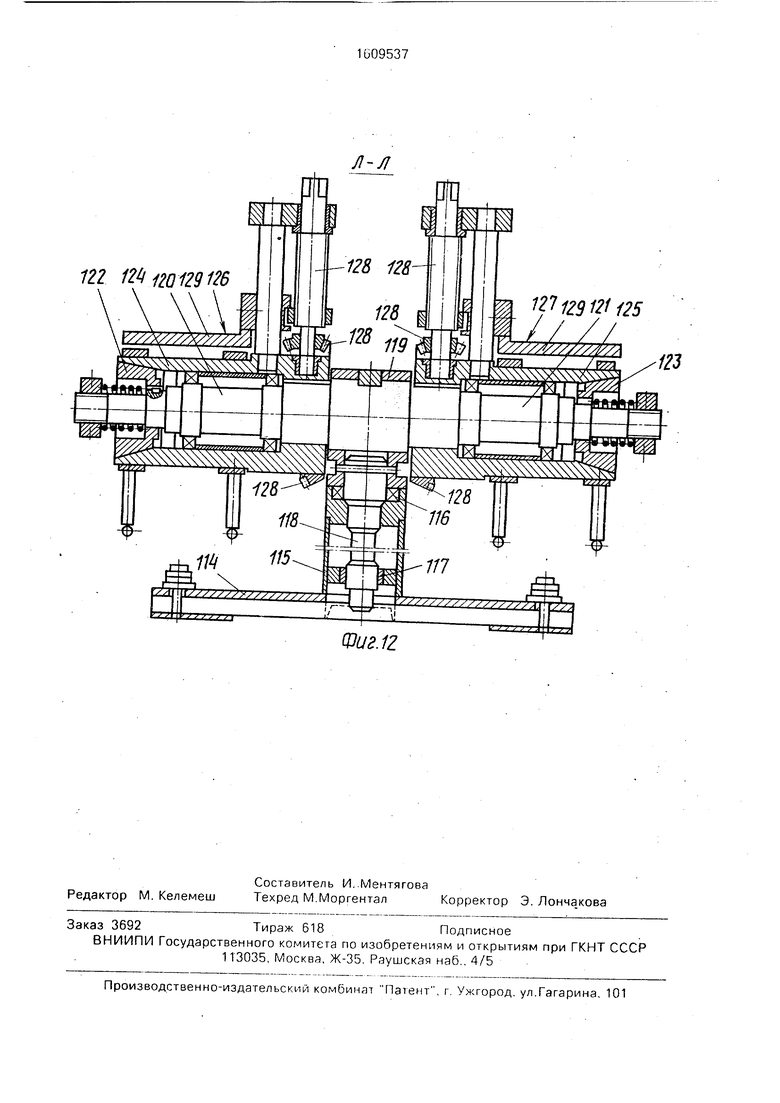

Штамповочный комплекс оснащен так- 30 же магазином для рулонов ленточного материала, расположенным напротив стойки 11 и выполненным в виде смонтированной в основании 114 вертикальной стойки 115 с размещенными внутри ее подшипниковыми 35 опорами 116, 117, в которых смонтирована вертикальная ось 118, жестко связанная с опирающейся на подшипниковую опору 116 головкой 119, в которой закреплены горизонтально расположенные грузонесущие кон- 40 соли 120, 121, на которых смонтированы подторможенные к ним при помощи подпружиненных тормозных элементов 122 123 втулки 124, 125, несущие взаимодействующие с рулонами ленточного материала 45 по их внутреннему диаметру раздвижные барабаны 126, 127 с шестеренчато-винтовым приводом 128 для радиального перемещения их сегментообразных рабочих частей

0Кроме того, в штамповочном комплексе

предусмотрено правильное устройство 130 с регулируемой скоростью перемещения ленточного материала, расположенное между магазином для рулонов ленточного

5 материала и стойкой 11 для формирования компенсационной петли 12.

Устройство содержит составную станину, верхняя часть 131 которой установлена с возможностью поворота относительно неподвижной нижней части 132. верхний и

нижний ряды правильных валков 133, 134, расположенные в шахматном порядке, механизм замыкания станины, включающий силовой цилиндр 135 с рычажной системой 136, валковый механизм 137 для перемещения материала между рядами правильных валков 133,134, привод валкового механизма 137, включающий редуктор 138 и электродвигатель 139 с регулируемым числом оборотов.

Для управления включением и отклонением электродвигателя 139 предусмотрен подпружиненный качающийся рычаг 140 (пружина не показана) для отслеживания компенсационной петли 12, одно из плеч которого оснащено валком 141; взаимодействующим с ленточным материалом, образующим компенсационную петлю 12, а другое является экраном, взаимодействующим с бесконтактными датчиками 142. Приемный стол для кассет 5 содержит направляющие роликовые дорожки 143, 144, смонтированные на ползущках 145, 146, установленных в вертикальных направляющих 147 с возможностью возвратно-поступательного перемещения относительно верхнего и нижнего рядов 13, 14 направляющих дорожек стойки 11, а также привод перемещения ползушек 145,146, выполненный в виде двух силовых цилиндров 148, 149. Для контроля установки направляющих роликовых дорожек 143, 144 на одном уровне соответственно с верхним рядом 13 и нижним рядом 14 направляющих предусмотрены связанные с системой 150 управления датчики 151, 152, а для базирования кассет 5 относительно захватов 24 механизма заталкивания кассеты 5 предусмотрены регулируемые упоры 153. Предусмотрены также ножницы 154 для резки отхода полосы. Планки 85 и 86 смонтированы на валиках 81 и 82 при помощи ходовых гаек 155, Пол- зушки 31 и 32 образуют подъемный стол.

Штамповочный комплекс работает следующим образом.

В соответствии с программой получения деталей производят при помощи грузоподъемного средства (не показано) установку первого пакета щтампов 3 на стол 47. После этого оператор включает силовой цилиндр 49 механизма перемещения пакетов штампов 3 вдоль стола 47, в результате ползущка 51, несущая две пары захватов 52, 53 и толкатель 54, перемещается в направлении указанного пакета штампов 3, при этом захваты 53, взаимодействуя своими скосами 55 с пакетом щтампов 3, сжимая пружины 58, утапливаются вползушке51. В конце хода силового цилиндра 49 захваты 53 выходят из-под пакета штампов 3 и под

действием пружин 58 возвращаются в исходное положение, при этом первый пакет штампов 3 оказывается между захватами 52, 53.

5После этого снова включается силовой

цилиндр 49, который возвращает ползушку 51 в исходное положение, при этом первый пакет штампов 3 перемещается вдоль.стола 47 за счет взаимодействия с ним захватов 53 10 через лыски 56. Затем на стол 47 устанавливается второй пакет штампов 3, снова включается силовой цилиндр 49, который перемещает ползушку 51 в направлении второго пакета штампов 3. В процессе пере- 15 мещения ползущки 51 захваты 52, 53, взаимодействуя своими скосами 55 соответственно с первым и вторым пакетами щтампов 3, сжимая пружины 58, устанавливаются в ползушке 51. В конце хода силового ци0 линдра 49 захваты 52 выходят из-под первого пакета штампов 3 и под действием пружин 58 возвращаются в исходное положение, а захваты 53 выходят из-под второго пакета штампов 3 и под действием пружин

5 58 также возвращаются в исходное положение. В результате первый пакет Штампов 3 оказывается между,толкателями 54 и захватами 52, а второй пакет штампов 3 - между захватами 52, 53. При обратном ходе сило0 вого цилиндра 49 первый и второй пакеты штампов 3 перемещаются вдоль стола 47 за счет взаимодействия с ними захватов 52, 53 через лыски 56, причем при отключении силового цилиндра в крайнем положении пер5 вый пакет штампов 3 устанавливается напротив направляющих планок 48, связывающих стол 47 с рабочей зоной пресса 1. Затем на стол 47 устанавливается третий пакет штампов 3 и приводится в действие

0 электродвигатель 72, который через цепную передачу 71. редуктор 70, звездочки 68, 69 приводит в движение ветви 66,67 разомкнутой цепной передачи, связанные с корпусом 60. В результате приводятся в движение

5 зажимные рычаги 61. 62, которые перемещаются относительно рабочих поверхностей кулачка 73 в направлении первого пакета штампов 3. Под действием пружины 64 происходит сведение зажимных рычагов

0 61 и 62, захват ими первого пакета штампов 3 и его перемещение по направляющим планкам 48 в рабочую зону пресса 1. По сигналу от концевого выключателя (не показан), взаимодействующего с упомянутым

5 пакетом штампов 3, расположенного в рабочей зоне пресса, .происходит отключение электродвигателя 72 и последующее крепление первого пакета штампов 3 к ползуну и столу пресса 1 при помощи блоков зажимнь|х приспособлений (не показаны). После

этого зажимные рычаги 61, 62 возвращаются в исходное положение, при этом по сигналу от датчика 74 приводится в действие силовой цилиндр 49, который перемещает ползушку51 в направлении находящихся на столе 47 второго и третьего пакетов штампов 3. В конце хода силовой цилиндр 49 отключается, в результате (подобно тому, как описано выше) второй пакет штампов 3 располагается между толкателем 54 и захва- тами 52 перед направляющими планками 48, а третий пакет штампов 3 - между захватами 52, 53.

При наличии полосового материала в отсутствие ленточного материала направля- ющие роликовые дорожки 143, 144 приемного стола 4 и ролики 33 механизма удаления пустой кассеты 5 находятся в крайнем верхнем положении на одном уровне с верхним рядом 13 направляющих роли- ковых дорожек стойки 11, при этом под действием ползушек 31, 32 защелки 46 механизма блокировки кассеты находятся в горизонтальном положении и не препятствуют заталкиванию кассеты 5 на ролики 33. Кассета 5 с находящимся в ней полосовым материалом устанавливается на направляющие роликовые дорожки 143, 144 приемного стола 4. После этого включают силовые цилиндры 19, 20 механизма перемещения 3 кассеты 5 в стойку 11 для формирования компенсационной петли 12, которые, воздействуя на ползушку 16, несущую захваты 21-24, перемещают последнюю в направлении стойки 11 для формирования компенса- 3 ционной петли 12. При этом кассета 5, находящаяся на приемном столе 4, захватывается захватами 24 и перемещается на верхний ряд 13 направляющих роликовых дорожек стойки 11, после чего производит- 4 ся переключение силовых цилиндров 19, 20 и возврат ползушки 16 в исходное положение. При возврате ползушки 16 в исходное положение захваты 23, взаимодействуя скосами 25 с днищем кассеты 5, поворачивают- 4 ся на осях 27, сжимая пружины 28, и не препятствуют перемещению ползушки 16 в исходное положение.

После этого устанавливают на приемный стол 4 новую кассету 5 с полосовым 50 материалом, а затем включают силовые цилиндры 19, 20, перемещая первую кассету 5 за счет взаимодействия с захватами 23 и вторую кассету 5 за счет взаимодействия с захватом 24 в направлении стойки 11. По- 55 следующую загрузку комплекса кассетами 5 производят аналогично описанному до тех пор, пока первая кассета 5 с полосовым материалом не будет подана до упора с регулируемыми упорами 42, закрепленными

на ползушках 31, 32 механизма удаления пустой кассеты 5, базирующими кассету 5 относительно захватов 43 устройства 8 для отделения полосы от стопы.

5 10

5 0 5

По сигналу от датчиков {не показаны) контролирующих наличие пакета 3 в рабочей зоне пресса и кассеты 5 с полосовым материалом на роликах 33 механизма удаления кассеты 5, производится включение устройства 8 для отделения полосы от стопы при этом вакуумные присосы - захваты 43 под действием цилиндра 80 перемещаются к стопе полос, находящихся в кассете 5, а при движении вверх отделяют полосу от стопы, затем при помощи силового цилиндра 79, связанного с ползушкой 77, несущей траверсу 76, отделенная полоса переносится к направляющей роликовой проводке 6 и укладывается на опорную пластину 89 между роликами 87, 88, а также на приводной валок 99. По сигналу от датчика наличия полосы на опорной пластине 89 (не показан) производится включение привода 83 вращения валиков 81, 82, в результате чего планки 85, 86. а значит и ролики 87, 88 перемещаются в направлении полосы, расположенной на опорной пластине 89. При взаимодействии роликов 88 с торцами полосы происходит поворот рычагов 95, 96 вокруг осей 94, при этом флажки 97, 98 входят в зону чувствительности датчиков 92, 93, которые, подают сигналы на отключение привода 83. Происходит центрирование полосы относительно оси 7 ее подачи в пакет штампов 3. По сигналам от датчиков 92, 93 производится также включение пресса 1, валкового механизма 9 для шагового перемещения полосы относительно пакета штампов 3, приводного валка 99, а также нажимного валка 102. В результате полоса задается в механизм 9 для шагового перемещения. При перемещении полосы с заданным шагом в начале валками 106, 110 при помощи шагового двигателя 108, а затем валками 107, 111 при помощи Шагового двигателя 109 производится штамповка одного из видов деталей. Отход полосы, выхо- дящий из пресса 1, измельчается ножницами 154. После выхода полосы из зоны датчика наличия полосы на опорной пластине 89 подается команда на реверсирование привода 83, в результате происходит разведение планок 85 л 86, а после возврата их в исходное положение производится отделение новой полосы от стопы полос, находящихся в кассете 5, и укладка ее. как описано выше, на опорную пластину 89. После этого производится задача полосы в валковый механизм 9 и ее штамповка.

После выработки стопы полосового ма- тнриала пустая кассета 5, находящаяся на роликах 33 механизма удаления пустой кассеты, опускается к рядам 14 направляющих роликовых дорожек. Для этого по сигналу от счетчика числа выбранных полос из кассеты 5 (не показан) приводятся в действие силовые цилиндры 34, 35, которые перемещают ползушки 31, 32 с роликами 33 в направлении рядов 14 направляющих. За счет перемещения ползущек 31, 32 вниз защелки 46 под действием пружин 45 кручения поворачиваются на осях 44 и препятствуют перемещению кассеты 5 с полосовым материалом, находящейся со стороны защелки 46, в направлении стойки 11.В крайнем нижнем положении при совмещении роликов 33 с рядами 14 направляющих по сигналу от датчиков 41 направляю.щие роликовые дорожки 143, 144 приемного стола 4, на котором в это время отсутствует кассета 5, также переводятся при помощи силовых цилиндров 148, 149 в крайнее нижнее положение и совмещаются с роликовыми дорожками нижнего ряда 14 стойки 11. На основании сигналов от датчиков 41, 152 включается привод 38, приводящий в движение ветви 36, 37 бесконечной цепной, передачи с закрепленными на них зацепами 39. Зацепы 39 захватывают пустую кассету 5 и перемещают ее по рядам 14 направляющей стойки 11 и устанавливают ее на приемный стол 4.

Затем приемный стол 4 с находящейся на нем пустой кассетой 5, а также ползушки 31, 32 с роликами 33 при помощи силовых цилиндров 148, 149, 34, 35 возвращаются в крайнее верхнее положение. В крайнем верхнем положении ползушки 31, 32, взаимодействуя с защелками 46, возвращают их в исходное положение, разблокируя тем самым очередную кассету 5 с полосовым материалом от перемещения в направлении стойки 11. Пустая кассета снимается со стола 4, а новая кассета 5 с полосовым материалом устанавливается на последней. После этого включают механизм перемещения кассеты 5 в стойку 11 для формирования компенсационной петли 12, при этом очередная кассета 5 с полосовым материалом устанавливается в стойке 11 на роликах 33, и цикл работы штамповочного комплекса повторяется.

При переходе к штамповке другого вида деталей производят смену первого пакета штампов 3, закрепленного в прессе 1. Для этого при поМощи зажимных рычагов 61, 62 этот пакет штампов 3, находящийся в рабочей зоне пресса 1, выводится, по направляющим планкам 48 на стол 47, при этом в

конце хода зажимные рычаги 61, 62 взаимодействуют с кулачком 73, в результате этого происходит разведение зажимных рычагов 61, 62 и освобождение от них пакета штампов 3.

Затем приводится в действие силовой цилиндр 49, который перемещает ползушку 51 со вторым и третьим пакетами штампов 3 в направлении первого пакета. Толкатель

54, взаимодействуя с первым пакетом штампов 3, перемещает последний вдоль стола 47, при этом в конце хода цилиндра 49 второй пакет штампов 3 устанавливается на место первого напротив направляющих

пла.нок 48. После этого, как было описано на примере с первым пакетом штампов 3, второй пакет штампов 3 перемещается зажимными рычагами 61, 62 в рабочую зону пресса и соединяется с ползуном пресса 1.

Смену следующих комплектов штампов 3 при переходе к штамповке следующих видов деталей производят аналогично описанному .

В случае необходимости использования

ленточного материала для штамповки деталей осуществляют поворот опорной пластины 89 вокруг осей 90 на 180°, освобождая тем самым пространство между планками 85, 86. Рулоны ленточного материала при

помощи грузоподъемного средства (не показано) загружаются в магазин на грузоне- сущие консоли 120 и 1.21.

Для закрепления рулонов на грузонесу- щих консолях 120. 121 каждый из рулонов

устанавливается на раздвижные барабаны 126 и 127, наружный диаметр которых устанавливается меньше внутреннего диаметра каждого из рулонов. Затем при помощи ше стеренчато-винтового привода 128 раздвигаются сегментообразные части 129 указанных барабанов, увеличивая их диаметр и закрепляя тем самым рулоны ленточного материала на грузонесущих консолях 120,121. Путем поворота грузонесущих консолей 120, 121 в горизонтальной плоскости вокруг вертикальной оси 118 устанавливают один из рулонов ленточного материала вдоль оси 7 подачи полосового материала в пакет штампов 3 и при помощи поворотной

защелки (не показано) производят фиксацию указанных консолей. Затем ленточный мatepиaл задается в правильное устройство 130. После этого приводят в действие силовой цилиндр 135, который через рычажную

систему 136 смыкает верхнюю 131 и нижнюю части 132 станины, а затем включают электродвигатель 139, который через редуктор 138 при.водит в действие валковый механизм 137 правильного устройства. В

.. ленточный материал задается в

механизм 9 для шагового перемещения материала.

При входе конца ленты в зону между нижним валком 106 и верхним валком 110 электродвигатель 139 отключается и прив о- дится в действие один из силовых: цилиндров 113, который, воздействуя на рычаг 112, перемещает верхний валок 110.no направлению к нижнему валку 106. Таким образом, происходит зажим ленточного материала между указанными валками. После этого производят разведение направляющих 6 для пропуска между ними ленточного материала, включая электродвигатель привода 83. Компенсационную петлю 12 формируют путем включения валкового механизма 137 правильного устройства 130, при этом за счет зажима ленточного материала между валками 106, 110 петля формируется в стойке 11.

После получения в наладочном режиме компенсационной петли 12 включают пресс 1, щаговой двигатель 108 валка 106, а также электродвигатель 139 правильного устройства 130, в результате ленточный материал с заданным шагом подается в пакет штампов 3 и производится штамповка детали, при этом ленточный материал сматывается с рулона, закрепленного на подторможенном при помощи втулки 124 и тормозного элемента 122 барабана 126, и поступает в правильные валки 133, 134, где производится его правка, причем скорость выхода ленточного материала из правильного устройства 130 за счет использования элек- 3 тродвигателя 139 с регулируемым числом оборотов устанавливается такой,, чтобы получить оптимальный размер компенсационной петли 12. Отслеживание размера компенсационной петли 12 производится 4 при помощи взаимодействующего с ленточным материалом, образующим компенсационную петлю, валка 141, при этом в случае увеличения размера компенсационной петли 12 по сигналу от верхнего датчика 142 4 производится отключение электродвигателя 139 правильного устройства 130, а при уменьшении размера компенсационной петли 12 по сигналу от нижнего датчика 142 производится отключение шагового двига- 5 теля 108 и пресса 1.

После выработки рулона ленточного материала, закрепленного на барабане 126, производят расфиксацию грузонесущих консолей 120, 121 и путем поворота указан- 55 ных консолей на 180° установку другого рулона ленточного материала, закрепленного на барабане 127 вдоль оси подачи материала в пакет штампов 3. Далее производят наладку комплекса, и цикл его работы по

вторяется, В процессе работы комплекса на освободившийся барабан 126 устанавливают новый рулон ленточного материала.

Смена пакетов штампов 3 при переходе к другому виду деталей производится аналогично описанному.

Таким образом, использование изобретения обеспечивает получение деталей как из полосового, так и из ленточного материалов, а также механизацию смены штампов, что в целом повышает универсальность комплекса и расширяет его технологические возможности. Кроме того, упрощается конструкция комплекса, увеличивается надежность его работы.

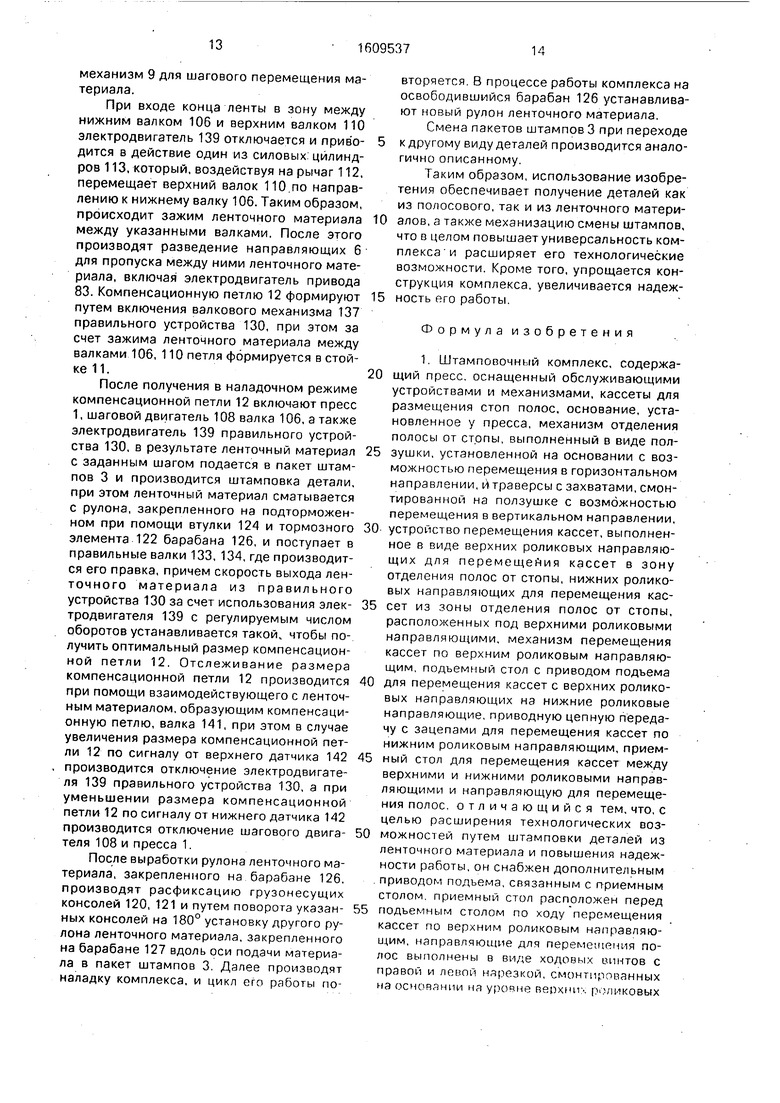

Формула изобретения

5 0 5 0

1. Штамповочный комплекс, содержащий пресс, оснащенный обслуживающими устройствами и механизмами, кассеты для размещения стоп полос, основание, установленное у пресса, механизм отделения полосы от ст.опы, выполненный в виде пол- зушки, установленной на основании с возможностью перемещения в горизонтальном направлении, и траверсы с захватами, смонтированной на ползушке с возможностью перемещения в вертикальном направлении, устройство перемещения кассет, выполненное в виде верхних роликовых направляющих для перемеще14ия кассет в зону отделения полос от стопы, нижних роликовых направляющих для перемещения кассет из зоны отделения полос от стопы, расположенных под верхними роликовыми направляющими, механизм перемещения кассет по верхним роликовым направляющим, подъемный стол с приводом подъема для перемещения кассет с верхних роликовых направляющих на нижние роликовые направляющие, приводную цепную передачу с зацепами для перемещения кассет по нижним роликовым направляющим, приемный стол для перемещения кассет между верхними и нижними роликовыми направляющими и направляющую для перемещения полос, отличающийся тем, что, с целью расширения технологических возможностей путем штамповки деталей из ленточного материала и повышения надежности работы, он снабжен дополнительным приводом подъема, связанным с приемным столом, приемный стол расположен перед подъемным столом по ходу перемещения кассет по верхним роликовым направляющим, направляющие для перемещения полос выполнены в виде ходовых винтов с правой и левой нярезкой, смонтированных на основании на уровне верхних |.ликовых

направляющих параллельно направлению перемещения кассет по роликовым направляющим, ходовых гаек, установленных на ходовых винтах и несущих планкм с боковыми направляющими роликами, направляющей опорной пластиной, шарнирно смонтированной на основании с возможностью поборота в вертикальной плоскости и взаимодействия с планками.

2.Комплекс по п. 1, отличающий- с я тем,, что приводы подъема выполнены в виде силовых цилиндров.

3.Комплекс по п. 1, отличающийся тем, что он снабжен роликами, смонтированными на подъемном и приемном столах.

А. Комплекс поп.1, отличаю щи й- с я тем, что он снабжен механизмом фиксации кассет на верхних роликовых направляющих, выполненным в виде подпружиненных рычагов, расположенных перед подъемным столом по ходу перемещения кассет по верхним роликовым направляющим и смонтированных на основании с возможностью поворота в вертикальной плоскости и взаимодействия с подъемным столом.

5. Комплекс по п. 1, отличающйй- с я тем, что он снабжен регулируемыми по длине упорами, смонтированными на подъемном столе со стороны ходовых винтов с возможностью взаимодействия с кассетами.

сц

4 $ cvi

I

- --fe-1 Ч

LQ I I

iQl

CD

a:

Cio

в-в

J 53 5f 3 52 3 3

L

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство к прессу для смены технологической оснастки | 1989 |

|

SU1669764A1 |

| Штамповочный комплекс для изготовления деталей из полосового материала | 1985 |

|

SU1286328A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

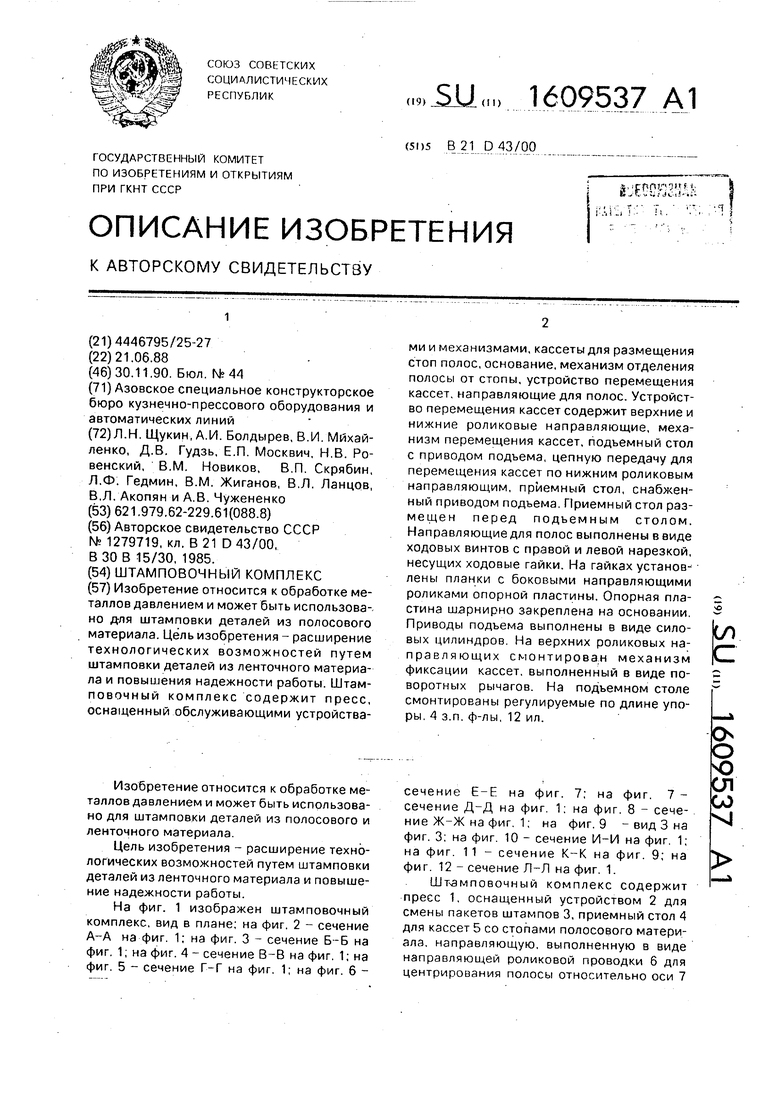

Изобретение относится к обработке металлов давлением и может быть использовано для штамповки деталей из полосового материала. Цель изобретения - расширение технологических возможностей путем штамповки деталей из ленточного материала и повышения надежности работы. Штамповочный комплекс содержит пресс, оснащенный обслуживающими устройствами и механизмами, кассеты для размещения стоп полос, основание, механизм отделения полосы от стопы, устройство перемещения кассет, направляющие для полос. Устройство перемещения кассет содержит верхние и нижние роликовые направляющие, механизм перемещения кассет, подъемный стол с приводом подъема, цепную передачу для перемещения кассет по нижним роликовым направляющим, приемный стол, снабженный приводом подъема. Приемный стол размещен перед подъемным столом. Направляющие для полос выполнены в виде ходовых винтов с правой и левой нарезкой, несущих ходовые гайки. На гайках установлены планки с боковыми направляющими роликами опорной пластины. Опорная пластина шарнирно закреплена на основании. Приводы подъема выполнены в виде силовых цилинрдов. На верхних роликовых направляющих смонтирован механизм фиксации кассет, выполненный в виде поворотных рычагов. На подъемном столе смонтированы регулируемые по длине упоры. 4 з.п. ф-лы, 12 ил.

Фцг.lf

r г

52 56 57

Фиг, 5

Е- E

61 60 63 62

Фиг. 6

7

54Фиг. 7 /W-/yf

J7

r

Фиг. 8

Ф//г.,9

91 95

- . «к.,

М S ,/, ,

«и. ,,

/f

Фиг.Ю

к- к

Фиг. 11

т niimi29i26

Фиг. 12

| Способ подачи полосового материала к прессу и устройство для его осуществления | 1985 |

|

SU1279719A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-30—Публикация

1988-06-21—Подача