Изобретение относится к области добычи нефти и может быть использовано для управления технологической системой поддержания пластового давления (ППД) при разработке нефтяных месторождений, в частности насосами кустовых насосных станций (КНС).

Существующая технология закачек в системе ППД представляет собой совокупность кустовых насосных станций, водоводов, нагнетательных скважин, запорно-регулирующей арматуры, работающих с изменяющимися параметрами в тесной связи с технологическими системами добычи и подготовки нефти. Большинство нефтепромысловых насосных станций построено по схеме параллельной работы 4-6 однотипных центробежных насосов с приводом от нерегулируемых электрических двигателей переменного тока, а управление производительностью КНС для обеспечения требуемой подачи сводятся к применению дроссельных элементов на выходе насосов или в применении байпасных водоводов, соединяющих выходные и входные коллекторы КНС [Нормы технологического проектирования объектов сбора, транспорта, подготовки нефти, газа и воды нефтяных месторождений. ВНТП 3-85, МНП, 1985].

Насосы КНС изготовляются и ремонтируются в разных условиях и с разным качеством. Время и условия эксплуатации насосов также могут различаться, что влечет ухудшение их гидравлических и энергетических характеристик. Потребляемая насосом мощность определяется режимом работы насоса, зависящего, в свою очередь, от его технического состояния. При параллельной работе насосов, работающих на общую сеть водоводов, с существенно отличающимися и сниженными гидравлическими характеристиками, насосы с более низким техническим состоянием имеют повышенный удельный расход электроэнергии из-за уменьшения их производительности. Разница в удельных расходах электроэнергии по отдельным агрегатам может достигать 40-60%.

Указанные режимы эксплуатации насосов неизбежно приводят к нерациональному использованию и избыточному потреблению электроэнергии, а также уменьшению их межремонтного периода.

Оптимизация работы технологической системы поддержания пластового давления связана с необходимостью поиска энергоэффективных способов управления кустовыми насосными станциями - комплексного подхода к системе учитывая особенности работы каждого насоса, с учетом технического состояния каждого насоса, а также технологических связей и ограничений, накладываемых технологической системой, при регулировании частоты напряжения приводов основных и подпорных насосов в области оптимального КПД с условием минимума энергетических затрат, исключая применение дроссельных элементов регулирования, для выполнения технологического задания по закачке воды в пласт.

Известен способ автоматического управления насосной станцией, включающий регулирование характеристики насосов путем изменения частоты вращения приводного асинхронного электродвигателя, питаемого от преобразователя, операции по включению и выключению агрегатов, осуществляющихся путем подачи управляющих сигналов от контроллера на магнитные пускатели, а регулирование частоты вращения осуществляется при помощи частотного преобразователя, получающего сигнал от контроллера, который, в свою очередь, получает сигнал от датчика давления и сравнивает его с заданным программно значением [RU 2332588 C1, F04D 15/00, 27.08.2008].

Недостатками данного способа являются: отсутствие контроля технического состояния и зоны КПД работы насосов, что допускает работу насосов на участках характеристик с пониженным значением КПД и приводит к увеличению затрат электроэнергии; наличие в системе регулирования только одного частотного преобразователя, что приводит к снижению надежности системы регулирования в случае выхода из строя преобразователя частоты, а, следовательно, низкому уровню ее управляемости и отсутствию возможности оптимизации режимов насосной станции.

Известен способ непрерывного измерения и анализа в реальном масштабе времени коэффициента полезного действия насосов в насосно-трубопроводном комплексе магистрального нефтепровода, заключающийся в том, что проводят непрерывное измерение, и анализ в реальном масштабе времени базового и текущего коэффициента полезного действия каждого насоса в насосно-трубопроводном комплексе системы нефтепровода, информация о которых обеспечивает своевременное обнаружение возможных отклонений от заданного режима работы насосных агрегатов за счет падения КПД, что позволяют исключить их неэффективную работу и возможные аварийные отключения [RU 2277186 C2, F04D 15/00, 27.05.2006].

Недостатками является то, что при осуществлении способа отсутствует возможность регулирования гидравлических и энергетических характеристик насосов, что при отличающихся указанных характеристиках приводит к нерациональному перераспределению нагрузок в системе параллельно работающих насосов и как следствие, высокий уровень затрат электроэнергии.

Наиболее близким по технической сущности к предлагаемому способу является способ регулировки работы системы лопастных нагнетателей при переменной нагрузке, заключающийся в том, что проводят диагностику энергопотребления при работе группы параллельно подключенных лопастных нагнетателей в условиях нестационарной нагрузки с учетом возможности регулирования подачи потребителю жидкой среды с дросселированием сети трубопроводов и ступенчатым регулированием путем включения в одновременную работу одной или нескольких групп насосных агрегатов, каждая из которых включает несколько разнотипных лопастных нагнетателей с различными характеристиками и индивидуальным управлением каждым лопастным нагнетателем в группе с обеспечением совместимости работы разнотипных нагнетателей в группе, при этом определяют минимально возможные затраты электроэнергии при условии обеспечения требуемой потребителю подачи во всем возможном диапазоне ее изменения с минимально допустимыми напорами и оптимальным значением КПД, определяют величину минимального избыточного напора во всем диапазоне изменения нагрузки в напорном коллекторе при изменении нагрузки с оптимизацией режима работы, причем в процессе управления в режиме реального времени измеряют подачу каждого нагнетателя и суммарную подачу группы одновременно работающих нагнетателей, давление в напорном коллекторе или в контрольной точке сети, частоту вращения рабочего колеса каждого нагнетателя, давление на входе в каждый насос и мощность, потребляемую электродвигателем привода каждого нагнетателя, и путем применения частотно-регулируемого привода и изменения состава насосного оборудования устанавливают величину минимального избыточного напора в напорном коллекторе [RU 2230938 C2, F04D 15/00, 20.06.2004]

Недостатками данного способа являются: отсутствие контроля технического состояния и снижения КПД насосов процессе эксплуатации, что приводит к их неэффективной эксплуатации и сужает возможности частотного регулирования при оптимизации режимов системы; необходимость установки частотно-регулируемого привода на каждый насос, что приводит к значительному увеличению материальных затрат на их приобретение и увеличению производственных площадей для их размещения; проведение обрезки рабочих колес одного или нескольких насосов, в процессе оптимизации режима работы и состава насосного оборудования, что требует дополнительного вывода насосных агрегатов из работы и дополнительного задействования трудовых и технических ресурсов; отсутствие возможности контроля КПД и энергопотребления насосов смежных насосных станций параллельно работающих на общую сеть водоводов.

Во всех указанных выше способах общим недостатком является возможность регулирования насосами только в сторону уменьшения подачи перекачиваемого агента. Также общим недостатком является то, что на выходе насосов измеряемыми параметрами являются только напор и расход и отсутствует контроль температуры перекачиваемого агента на входе и выходе насоса, что снижает качество и полноту оценки технического состояния насосов.

Технической задачей, на решение которой направленно настоящее изобретение, является повышение уровня управляемости технологической системы ППД, с обеспечением возможности оптимизации режимов работы КНС по минимуму удельных затрат электроэнергии.

Поставленная задача решается за счет достижения технического результата, который заключается в повышении уровня управляемости технологической системы ППД, расширение диапазона регулирования насосами КНС и более маневренных воздействий на пласт, а также уменьшения удельного потребления электроэнергии при необходимости поддержания энергетических параметров насосов в зоне оптимального КПД.

Указанный технический результат достигается тем, что дополнительно измеряют температуру перекачиваемого агента на входе и выходе каждого насоса, граничные значения которой определены для хорошего, удовлетворительного и аварийного технического состояния насосов и передают в программу сбора, обработки и преставления данных на диспетчерский пункт управления, а также регулируют частоту вращения электроприводов подпорных насосов низкого давления, контролируя удельный расход электроэнергии по всем основным насосам и при выходе значений гидравлических и энергетических параметров за пределы критических, любого из основных насосов всех параллельно работающих КНС производят его переключение на резервный насос, технические характеристики которых позволяют согласовать напорно-расходные характеристики основных насосов в зоне оптимального КПД.

Оптимальное управление многомашинным комплексом, включает подбор числа работающих насосов кустовых насосных станций, при согласовании их напорно-расходных и энергетических харктеристик, на основе непрерывного контроля технического состояния каждого, с определением величины КПД, в которой находится рабочая точка, определяемая совокупностью требуемых технических и технологических ограничений, при регулировании частоты напряжения приводов насосов высокого давления и подпорных насосов в наиболее экономичной области с оптимальным КПД.

Наличие двух преобразователей частоты приводов насосов высокого давления, является достаточным по условиям надежности функционирования системы и позволяет согласовать работу насосов высокого давления и подпорных насосов с различными напорно-расходными и энергетическими характеристиками в зоне их оптимального КПД с возможностью выполнения ими технологического задания по закачке воды в пласт.

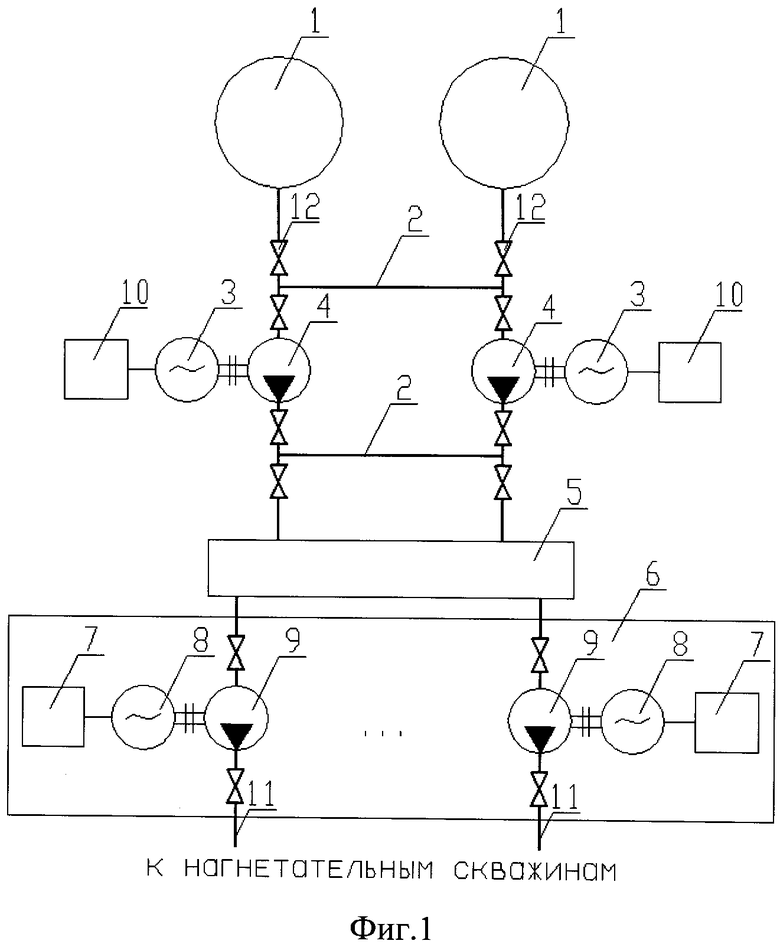

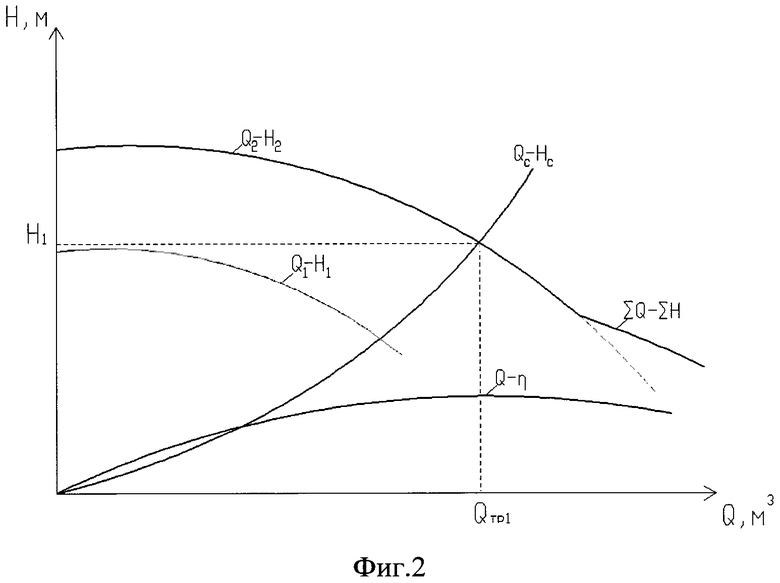

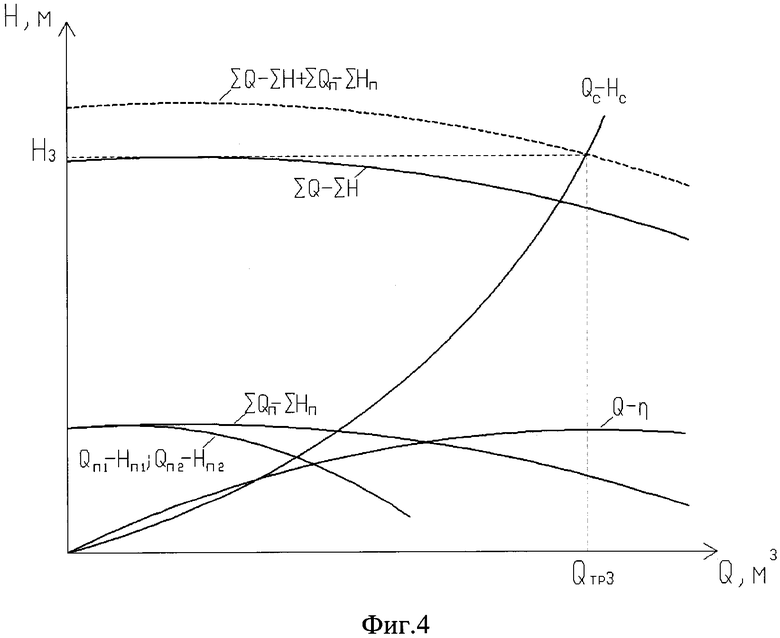

Заявляемое техническое решение поясняется чертежами, где: на фиг.1 изображена технологическая схема системы поддержания пластового давления с предварительным сбросом воды на кустах нагнетательных скважин; на фиг.2 изображены напорно-расходные характеристики двух параллельно работающих насосов высокого давления с различными техническими характеристиками и их совместная напорно-расходная характеристика; на фиг.3 изображена совместная напорно-расходная характеристика двух параллельно работающих насосов высокого давления с частотным регулированием их электроприводов; на фиг.4 изображена совместная напорно-расходная характеристика двух параллельно работающих насосов высокого давления и подпорных насосов с частотным регулированием электроприводов, как насосов высокого давления, так и подпорных насосов.

Технологическая система (фиг.1) содержит: резервуары с водой 1, водоводы низкого давления 2, электропривод 3 подпорных насосов 4 низкого давления, сборный коллектор низкого давления 5, кустовую насосную станцию 6, два преобразователя частоты 7 (6 кВ), электропривод 8 основных насосов 9 высокого давления, преобразователи частоты 10 (0,4 кВ), водоводы высокого давления 11. Представленные на фиг.1 элементы запорной арматуры 12 являются обязательными в технологической системе, однако, указанные элементы не влияют на осуществление заявляемого изобретения и достижение технического результата. Под насосами 9 высокого давления понимаются насосы основные - находящиеся в работе в определенный момент времени и резервные.

На фиг.2 представлены характеристики двух параллельно работающих основных насосов 9 с различными техническими характеристиками, где ΣQ-ΣН - совместная напорно-расходная характеристика двух параллельно работающих основных насосов 9; Q2-H2 - напорно-расходная характеристика первого основного насоса 9 с лучшим техническим состоянием; Q1-H1 - напорно-расходная характеристика второго основного насоса 9 с худшим техническим состоянием в системе параллельных насосов; Q-η - характеристика КПД двух основных насосов 9; Qc-Hc - напорно-расходная характеристика сети; Qтр·1 - требуемый объем подачи, для выполнения технологического задания; H1 - создаваемый напор при подаче Qтр.

На фиг.3 представлены характеристики двух параллельно работающих основных насосов 9 с напорно-расходными характеристиками, согласованными в зоне оптимального КПД путем частотного регулирования электроприводов 8, где ΣQ-ΣH - совместная напорно-расходная характеристика двух параллельно работающих основных насосов 9, при частотном регулировании их электроприводов 8; Q1-H1 - напорно-расходная характеристика первого основного насоса 9; Q2-H2 - напорно-расходная характеристика второго основного насоса 9; q-t) -характеристика КПД двух основных насосов 9; Qс-Hc - напорно-расходная характеристика сети; Qтр·2 - требуемый объем подачи, для выполнения технологического задания при уменьшении объема закачки воды; Н2 - создаваемый напор при подаче Qтр·2

На фиг.4 представлены характеристики двух параллельно работающих основных насосов 9, с частотным регулированием их электроприводов 8 и характеристики подпорных насосов 4, с частотными регулированием их электроприводов 3, подключенных последовательно основным насосам 9, где ΣQ-ΣH - совместная напорно-расходная характеристика двух параллельно работающих основных насосов 9; Qп1-Hп1, Qп2-Hп2 - идентичные напорно-расходные характеристики двух подпорных насосов 4; ΣQп-ΣHп - совместная напорно-расходная характеристика двух параллельно работающих подпорных насосов 4; ΣQ-ΣH+ΣQп-ΣHп - совместная напорно-расходная характеристика двух параллельно работающих основных насосов 9, с частотным регулировании их электроприводов 8 и последовательно подключенных к основным насосам 9 двух подпорных насосов 4, с частотным регулированием их электроприводов 3; Qтр·3 - требуемый объем подачи, для выполнения технологического задания при увеличении объема закачки воды; Н3 - создаваемый напор при подаче Qтр·3

Способ управления многомашинным комплексом системы поддержания пластового давления осуществляется следующим образом.

При первом пуске основного 9 или подпорного 4 насоса в эксплуатацию, либо после проведения капитального ремонта, измеряют показания величин его основных гидравлически и энергетических параметров за некоторый промежуток времени и передают их по системе телемеханики на диспетчерский пункт управления, где с помощью программы сбора, обработки и представления данных, на основе усредненных значений зафиксированных величин, моделируют режимов работы каждого из основных 9 и подпорных 4 насосов технологической системы, с построением их напорно-расходных и энергетических характеристик, по зависимостям H=f(Q), N=f(Q), η=f(Q), где Н - напор (м), N - мощность (кВт), Q - подача (м3), η-КПД, и далее в процессе работы путем сравнения КПД по всем основным насосам конкретной кустовой насосной станции 6 и КНС (на схеме не указаны), параллельно работающих на сеть водоводов высокого давления 11, подбирают оптимальное число одновременно работающих насосов из числа основных 9, подпорных 4 и резервных, с согласованием их гидравлических и энергетических характеристик в области оптимального КПД, путем изменения частоты вращения электроприводов 8 основных 9 и электроприводов 3 подпорных насосов 4, при условии минимума совокупных удельных затрат электроэнергии на выполнение ими технологического задания по закачке агента в пласт. Контроль технического состояния также включает измерение температуры перекачиваемого агента на входе и выходе каждого из основных 9 и подпорных насосов 4, граничные значения которой определены для хорошего, удовлетворительного и аварийного технического состояния.

Количество преобразователей частоты 10 в системе регулирования насосов 9 КНС 6, не более двух, что достаточно по условиям надежности работы системы управления и минимума капитальных затрат на их приобретение и производственных площадей для размещения.

В целях увеличения диапазона регулирования насосами 9 КНС 6, и более маневренных воздействий на пласт - возможности изменения в сторону увеличения суммарной подачи на выходе КНС, а также уменьшения удельного потребления электроэнергии, при необходимости поддержания энергетических параметров основных насосов 9 в зоне оптимального КПД и без дополнительного включения основных насосов 9, регулируют частоту вращения подпорных насосов 4, путем изменения частоты питающего электропривод 3 напряжения. Различие напорно-расходных характеристик насосов приводит к различной их производительности, при этом некоторые могут быть перегружены, а некоторые могут работать с низкой производительностью, что влечет повышенный удельный расход электроэнергии при работе КНС. Наличие преобразователей частоты 7 электроприводов 8, позволяет согласовать напорно-расходные характеристики основных насосов 9 в зоне оптимального КПД. Включение подпорных насосов 4 последовательно с основными насосами 9, позволяет увеличить суммарную подачу (Q) КНС 6, а также избежать дополнительного включения резервных насосов 9.

При реализации способа управления многомашинным комплексом системы поддержания пластового давления производят постоянный контроль технического состояния основных 9 и подпорных 4 насосов всех КНС работающих параллельно на общую сеть водоводов высокого давления 11 и по системе телемеханики передаются на диспетчерский пункт управления, где на основе имитационной модели технологической системы строят напорно-расходные и энергетические всех насосов и рассчитывают уровень загрузки каждого насоса как основного 9, так и подпорного 4 и путем регулирования частоты вращения их электроприводов 3 и 8, с целью минимизации удельных затрат электроэнергии, равномерного использования моторесурса, и выполнения технологического задания на закачку, согласуют их работу в области оптимального КПД, либо в случае невозможности выполнения условия согласования производят переключение основных насосов 9 на резервные, технические характеристики которых позволяют согласовать напорно-расходные характеристики основных насосов 9 в зоне оптимального КПД.

В качестве примера рассмотрим работу одной КНС технологической системы ППД. На КНС 6 (фиг.1) работают параллельно 6 насосов высокого давления 9, например ЦНС 180-1422, из них два в резерве, четыре в работе. Электроприводами 8 насосов 9 являются электродвигатели с возможностью работы как через преобразователь частоты (6кВ) 7, так и напрямую с шин напряжения 6 кВ (на схеме не указаны). В качестве подпорных насосов 4, используются насосы низкого давления, например ЦНС 180-170 электроприводами 3 которых являются электродвигатели 0,4 кВ, с возможностью работы от преобразователей частоты (0,4 кВ) 10, так и от шин напряжения 0,4 кВ (на схеме не указаны).

Рассмотрим возможность реализации способа на примере параллельной работы двух основных насосов 9 и двух подпорных насосов 4. Алгоритм управления большим количеством насосов осуществляется аналогичным образом. В качестве подпорных насосов 4 используются насосы малой мощности ЦНС 180-170, подключенные через преобразователь частоты (0,4 кВ) 10.

Потребляемая насосами 9 мощность, определяется техническим состоянием и зависящим от него режимом их работы. При параллельной работе насосов 9 с существенно отличающимися и сниженными гидравлическими характеристиками, насосы 9 с более низким техническим состоянием имеют повышенный удельный расход электроэнергии из-за снижения их производительности. Таким образом для выполнения технологического задания на закачку Qтр1, второй из насосов 9, с лучшими техническими показателями будет обеспечивать необходимый объем подачи Qтр1 при напоре Нтр1 в зоне оптимального КПД, а первый, с худшими техническими показателями будет работать «вхолостую» не влияя на подачу Qтр двух параллельных насосов, но потребляя из сети мощность, тем самым увеличивая удельный расход электроэнергии на закачку заданного объема Qтр, при выполнении технологического задания. Таким образом, совместная напорная характеристика двух насосов 9 примет вид, представленный на фиг.2, где изображены напорно-расходные характеристики двух параллельно работающих насосов высокого давления с различными техническими характеристиками и их совместная напорно-расходная характеристика.

При необходимости увеличения подачи Qтр2 на выходе КНС 6, на диспетчерском пункте происходит обработка полученных (с основных 9 и подпорных насосов 4) и заданных (Qтр2) параметров с составлением имитационной модели технологической системы и выбором необходимых насосов 9, как из числа рабочих, так и резервных, для выполнения планового задания на закачку Qтр2 по минимуму удельных затрат электроэнергии. На основе полученной модели необходимого технологического режима и на основе сформированных гидравлических и энергетических характеристик всех основных насосов 9 КНС, работающих на общую сеть водоводов высокого давления 11, с диспетчерского пункта подают управляющий сигнал на включение в работу насосов 9 из числа резервных, либо изменение частоты вращения находящихся в работе основных насосов 9, гидравлические характеристики которых обеспечат возможность реализации технологического задания Qтр2, по минимуму удельных затрат и равномерного использования моторесурса насосов 9. В рассматриваемом примере наиболее оптимальным является изменение гидравлических характеристик Q1-H1 и Q2-H2, первого насоса 9 и второго насоса 9, соответственно. Изменяя частоту вращения привода второго насоса 9, снижая ее в пределах допустимого оптимального КПД, одновременно подают управляющие сигналы на изменениние частоты вращения электропривода 8 первого насоса 9, для приведения характеристик параллельно работающих насосов 9 к одинаковым, тем самым реализуют закачку заданного объема воды Qтр2 при равномерной загрузке насосных агрегатов, в зоне оптимального КПД, предотвращая энергетически неэффективный режим работы. Таким образом, совместная гидравлическая характеристика двух насосов 9 примет вид, представленный на фиг.3, где представлены характеристики двух параллельно работающих основных насосов 9 с напорно-расходными характеристиками, согласованными в зоне оптимального КПД путем частотного регулирования электроприводов 8.

При необходимости увеличения подачи Qтр3 на выходе КНС 6, регулируют частоту вращения электроприводов 3 подпорных насосов 4 малой мощности, например ЦНС 180-170, подключенных последовательно с основными насосами 9, что дает возможность увеличение подачи Qтр3 на выходе КНС 6 и более маневренных воздействий на пласт, при необходимости увеличения объема закачки Qтр3, а также уменьшения удельного потребления электроэнергии, при необходимости поддержания энергетических параметров насосов 9 в зоне оптимального КПД, исключая включение дополнительных, из числа резервных насосов 9, и тем самым, минимизировать удельные затраты электроэнергии на закачку заданного объема воды Qтр3. Таким образом, совместная гидравлическая характеристика основных 9 и подпорных 4 насосов примет вид, представленный на фиг.4, где представлены характеристики двух параллельно работающих основных насосов 9, с частотным регулированием их электроприводов 8 и характеристики подпорных насосов 4, с частотными регулированием их электроприводов 3, подключенных последовательно основным насосам 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2278248C2 |

| СИСТЕМА ЗАКАЧКИ ВЫТЕСНЯЮЩЕГО АГЕНТА В НАГНЕТАТЕЛЬНЫЕ СКВАЖИНЫ | 2009 |

|

RU2397318C1 |

| СПОСОБ УПРАВЛЕНИЯ СИСТЕМОЙ ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ | 2000 |

|

RU2186954C2 |

| КУСТОВАЯ НАСОСНАЯ СТАНЦИЯ | 1998 |

|

RU2145003C1 |

| СИСТЕМА УПРАВЛЕНИЯ РАСПРЕДЕЛЕНИЕМ ТЕХНОЛОГИЧЕСКОЙ ЖИДКОСТИ ПО СКВАЖИНАМ | 2000 |

|

RU2162515C1 |

| СИСТЕМА КУСТОВОЙ ЗАКАЧКИ ВОДЫ В ПЛАСТ | 2014 |

|

RU2545204C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2014 |

|

RU2543841C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ НАСОСНОГО АГРЕГАТА В ПРОЦЕССЕ ЗАКАЧКИ ЖИДКОСТИ В ПЛАСТ | 2009 |

|

RU2395723C1 |

| СИСТЕМА ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ | 2012 |

|

RU2520119C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЗАВОДНЕНИЯ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2436941C1 |

Изобретение относится к области добычи нефти и может быть использовано для управления технологической системой поддержания пластового давления - ППД. Обеспечивает повышение уровня управляемости технологической системы ППД, расширение диапазона регулирования насосами и более маневренные воздействия на пласт, а также уменьшение удельного потребления электроэнергии при необходимости поддержания энергетических параметров насосов в зоне оптимального КПД. Сущность изобретения: по способу производят построение базовых напорно-расходных и энергетических характеристик основных и подпорных насосов и далее в процессе эксплуатации путем постоянного сравнения напорно-расходных и энергетических характеристик с базовым по всем насосам всех кустовых насосных станций - КНС, параллельно работающих на сеть водоводов высокого давления, производят выбор оптимального числа одновременно работающих основных насосов с согласованием их напорно-расходных и энергетических характеристик в зоне оптимального КПД путем изменения частоты вращения их электроприводов, исключая применение дроссельных элементов. Дополнительно измеряют температуру перекачиваемого агента на входе и выходе каждого насоса, а также производят регулирование частоты вращения электроприводов подпорных насосов низкого давления, контролируя удельный расход электроэнергии по всем основным насосам. При выходе значений гидравлических и энергетических параметров за пределы критических любого из основных насосов всех параллельно работающих КНС производят его переключение на резервный насос, технические характеристики которого позволяют согласовать напорно-расходные характеристики основных насосов в зоне оптимального КПД. 4 ил.

Способ управления многомашинным комплексом системы поддержания пластового давления, включающий управление насосами высокого давления и подпорными насосами низкого давления, заключающийся в том, что при первом пуске основного или подпорного насоса в эксплуатацию или после проведения их капитального ремонта измеряют значения величин его основных гидравлических и энергетических параметров за некоторый промежуток времени и передают их по системе телемеханики в программу сбора, обработки и преставления данных, где на основе усредненных значений зафиксированных величин, производят построение базовых напорно-расходных и энергетических характеристик насосов и, далее в процессе эксплуатации, путем постоянного сравнения напорно-расходных и энергетических характеристик с базовыми, по всем насосам конкретной кустовой насосной станции и смежных кустовых насосных станций, параллельно работающих на сеть водоводов высокого давления, производят выбор оптимального числа одновременно работающих основных насосов с согласованием их напорно-расходных и энергетических характеристик в области оптимального КПД с условием минимума энергетических затрат, исключая применение дроссельных элементов регулирования, при регулировании частоты вращения электроприводов основных насосов на входе и выходе каждого насоса дополнительно измеряют температуру перекачиваемого агента, граничные значения которой определены для хорошего, удовлетворительного и аварийного технического состояния насосов и передают в программу сбора, обработки и преставления данных, а также регулируют частоту вращения электроприводов подпорных насосов низкого давления, при этом контролируют удельный расход электроэнергии по всем основным насосам и, при выходе значений гидравлических и энергетических параметров за пределы критических, переключают на резервный насос, технические характеристики которого позволяют согласовать напорно-расходные характеристики основных насосов в зоне оптимального КПД.

| СПОСОБ РЕГУЛИРОВКИ РАБОТЫ СИСТЕМЫ ЛОПАСТНЫХ НАГНЕТАТЕЛЕЙ ПРИ ПЕРЕМЕННОЙ НАГРУЗКЕ | 2003 |

|

RU2230938C2 |

| СИСТЕМА ЗАКАЧКИ ВОДЫ В НАГНЕТАТЕЛЬНУЮ СКВАЖИНУ ДЛЯ ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ | 2004 |

|

RU2274737C1 |

| Приспособление к механизированной плоской фазовой машине для автоматического останова каретки после провязки требуемого числа рядов | 1938 |

|

SU57358A1 |

| СПОСОБ ЗАКАЧКИ ЖИДКОСТИ В НАГНЕТАТЕЛЬНУЮ СКВАЖИНУ | 2003 |

|

RU2233972C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЕНОСНЫХ ПЛАСТОВ И ОБОРУДОВАНИЕ КУСТОВОЙ НАСОСНОЙ СТАНЦИИ С УЧАСТКОМ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2004 |

|

RU2265120C2 |

| RU 2004103527 A, 20.07.2005 | |||

| US 4374544 A, 22.02.1983 | |||

| СИСТЕМА ДЛЯ ЗАПАИВАНИЯ ЛОТКОВ С ПИЩЕВЫМИ ПРОДУКТАМИ | 2013 |

|

RU2592880C2 |

Авторы

Даты

2013-09-20—Публикация

2012-02-27—Подача