Изобретение относится к газотурбинный двигателям - ГТД, в том числе, к авиационным и стационарным газотурбинным двигателям ГТД и может найти применение в авиастроении, судостроении, на газоперекачивающих станциях и для пиковых энергетических установок в качестве привода для электрогенератора, предназначенного для выработки электроэнергии.

Известна камера сгорания ГТД по патенту РФ на изобретение №2375597, МПК F02C 7/22, опубл. 10.12.2009 г. Топливный коллектор камеры сгорания газотурбинного двигателя содержит кольцевую трубу для подачи топлива к форсункам, установленную внутри корпуса камеры, подводящий трубопровод и размещенный снаружи камеры входной штуцер, установленный в наружной втулке, прикрепленной к корпусу камеры с возможностью осевого перемещения, снабженный внутренней втулкой, выполненной в виде, по меньшей мере, одного звена, включающего два неподвижных кольца и подвижное кольцо, установленное между ними с возможностью поперечного перемещения. Неподвижные кольца соединены с наружной втулкой, а подвижное кольцо установлено с возможностью контактирования с входным штуцером. Устройство позволяет компенсировать термические напряжения, возникающие в наружной втулке и штуцере за счет различного термического расширения корпуса камеры сгорания и топливного коллектора в осевом и поперечном направлениях. Уменьшение диаметра поверхности до диаметра штуцера позволяет уменьшить утечки воздуха.

Недостатки большая неравномерность температурного поля на выходе из камеры сгорания, обусловленная небольшим количеством форсунок.

Известна камера сгорания по патенту РФ на изобретение №2099640, МПК F23R 3/60, опубл. 20.12.2000 г.

Эта камерах сгорания предназначена для газотурбинных установок (ГТД). На жаровой трубе в кольцевом пространстве между корпусом и трубой установлен перфорированный капот, на котором закреплены опорные устройства и горелки второго контура. Наличие термокомпенсаторов и выполнение наружной обечайки жаровой трубы из двух секций сводят к минимуму температурные напряжения.

Недостатки те же самые.

Известна камера сгорания по патенту РФ на изобретение №215888, МПК F23R 3/26, опубл. 10.11.2000 г.

Фронтовое устройство камеры сгорания для высокотемпературного газотурбинного двигателя с подводом топлива в топливные коллекторы через неподвижные разделители потока содержит фронтовое устройство, выполненное в виде ряда профилированных пластин. Профилированные пластины установлены на входе в первичные каналы с возможностью перемещения друг относительно друга в окружном направлении при изменении площадей проходных сечений первичных каналов. Каждая из профилированных пластин состоит из неподвижной и подвижной частей, телескопически соединенных между собой. Неподвижные части телескопических пластин жестко закреплены на неподвижных разделителях потока. Ответные подвижные части пластин закреплены на подвижных разделителях потока. Топливные коллекторы с одного конца с помощью внутренних шаровых шарниров закреплены на неподвижных разделителях потока, а с другого конца шарнирно закреплены к поворотным тягам, вторые концы которых шарнирно крепятся к подвижным разделителям потока. Такое выполнение фронтового устройства расширяет диапазон устойчивого горения.

Недостатки этой камеры сгорания: эмиссия вредных веществ особенно на режиме «малого газа», неполное сгорание топлива, окружная и радиальная неравномерность поля температур на выходе их камеры сгорания.

Известна камера сгорания из книги Старцев Н.И. Конструкция и проектирование камеры сгорания ГТД Самарской государственный аэрокосмический университет, 2007 г., прототип.

Эта камера сгорания содержит корпус, жаровую трубу, имеющую плиту кольцевой формы с установленными на ней в два ряда форсуночными модулями и основной топливный коллектор, установленный на плите, полость которого соединена топливными каналами с форсуночными модулями, внешней и внутренний корпусы жаровой трубы-Недостатки этой камеры сгорания: эмиссия вредных веществ особенно на режиме «малого газа», неполное сгорание топлива, окружная и радиальная неравномерность поля температур на выходе их камеры сгорания. Все эти недостатки обусловлены тем, что весь расход горючего на всех режимах проходит через все форсунки камеры сгорания. Кроме того, камера сгорания должна устойчиво работать в широком диапазоне режимов от «малого газа» до «максимального режима», т.е. в диапазоне десятикратного изменения расхода топлива. Если на 2 максимальном режиме» перепад давления на форсунках (форсуночных модулях» будет достаточным для качественного распыления топлива, то в режиме «малого газа» перепад давления на форсунках уменьшится в 100 раз, т.к. он изменяется пропорционально квадрату расхода топлива., и окажется недостаточным для качественного распыления топлива.

Например, если перепад давления на форсунках на «максимальном режиме» составляет 10 кгс/см2, то на режиме «малого газа» всего 0,1 кгс/см2. Это приводит к неполному сгоранию топлива, эмиссии вредных веществ и неравномерному полю температур на выходе из камеры сгорания. Последнее приведет к прогару сопловых и рабочих лопаток турбины.

Задачи создания изобретения: увеличение полноты сгорания топлива на всех режимах, снижение эмиссии вредных веществ и обеспечение равномерного температурного поля на выходе из камеры сгорания по окружности на всех режимах.

Решение указанных задач достигнуто в камере сгорания ГТД, содержащей корпус, жаровую трубу, имеющую внешнюю и внутреннюю стенки и плиту кольцевой формы с установленными на ней форсуночными модулями и основной топливный коллектор, соединенный с плитой, полость которого соединена топливными каналами с форсуночными модулями, внешней и внутренний корпусы, отличающаяся тем, что число форсуночных модулей выполнено кратным четырем, форсуночные модули установлены в два ряда: внешний и внутренний, дополнительно выполнено два топливных коллектора внешний и внутренний, при этом полость внешнего коллектора соединена топливными каналами с каждым форсуночным модулем чрез один внешнего ряда форсуночных модулей, полость внутреннего коллектора соединена с каждым форсуночным модулем через один внутреннего ряда, а основной топливный коллектор соединен с остальными форсуночными модулями обеих рядов, при этом между плитой и внешней и внутренней стенками жаровой трубы установлены соответственно внешнее и внутреннее средства для подачи и закрутки охлаждающего воздуха с возможностью подачи воздуха под острым углом к оси жаровой трубы, содержащие установленные под углом к оси камеры сгорания лопатки, а на стенках жаровой трубы по окружности установлены «карманы», выполненные в форе пустотелых обтекаемых профилей направленных в сторону оси жаровой трубы. «Карманы» могут быть установлены под углом к продольной оси камеры сгорания. Коллекторы могут быть выполнены в виде единого узла. Форсуночные модули в рядах могут быть установлены на плите в шахматном порядке. «Карманы» и лопатки на каждой стенке жаровой трубы могут быть установлены под одним углом к оси камеры сгорания. Средства для подачи и закрутки воздуха могут быть выполнены с возможностью закрутки воздуха в противоположные стороны. Средства для подачи и закрутки воздуха могут быть выполнены с возможностью закрутки воздуха в противоположные стороны

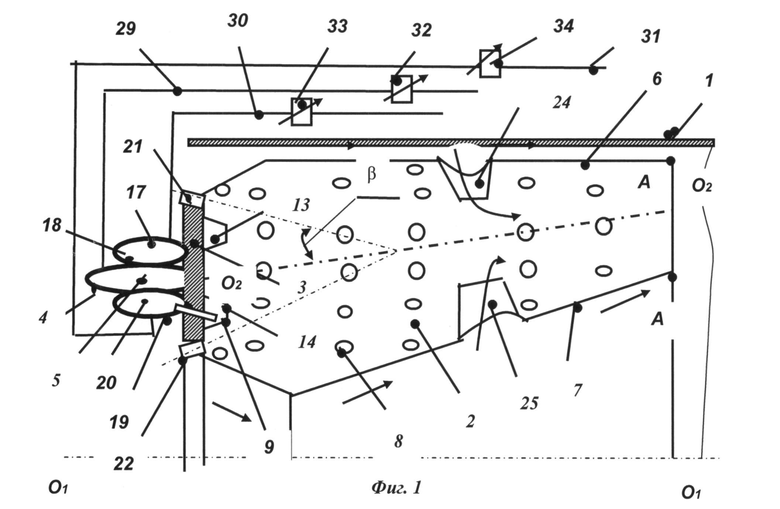

Сущность изобретения поясняется на фиг.1…11, где:

на фиг.1 приведена схема камеры сгорания ГТД,

на фиг.2 приведена плита с форсуночными модулями,

на фиг.3 приведена схема камеры сгорания с коллекторами, выполненными в виде единого узла,

на фиг.4 приведена плита с коллекторами, выполненными, выполненного в виде единого узла,

на фиг.5 приведена плита с форсуночными модулями установленными в шахматном порядке,

на фиг.6 приведена схема подвода топлива от коллекторов к форсуночным модулям,

на фиг.7 приведена плита со средствами для подачи и закрутки воздуха,

на фиг.8 приведены внешнее средство подачи и закрутки воздуха и внешние «карманы»,

на фиг.9 приведены внутреннее средство подачи и закрутки воздуха и внутренние «карманы»,

на фиг.10 приведена схема подвода топлива к форсуночным модулям и конструкция форсуночных модулей,.

на фиг.11 приведена диаграмма изменения перепада давления на форсуночных модулях.

Камера сгорания ГТД (фиг.1…11) содержит корпус 1 и жаровую трубу 2 с плитой 3. и основным коллектором 4 с полостью 5. Жаровая труба 2 имеет внешнюю стенку 6 и внутреннюю стенку 7, на которых выполнены отверстия 8, предназначенные для охлаждения жаровой трубы 2.. Ни плите 3 установлены форсуночные модули 9, в плите 3 выполнены топливные каналы 10…12 для подвода топлива к форсуночным модулям 9. Количество форсуночных модулей 9 кратно четырем.

Форсуночные модули 9 установлены в два концентричных ряда внешний 13 и внутренний 14. Количество форсуночных модулей 9 в обеих рядах одинаковое и четное. При этом форсуночные модули 9 могут быть установлены в шахматном порядке (фиг.3). Особенностью камеры сгорания ГТД является выполнение двух дополнительных топливных коллекторов: внешнего 17 с полостью 18 и внутреннего 19 с полостью 20 (фиг.1 и 2)

Кроме того, отличием камеры сгорания ГТД является схема подвода топлива от коллекторов 4, 17 и 19 к форсуночным модулям 9 (фиг.6 и 9), обеспечивающая равномерность поля температур на выходе из камеры сгорания.

Внешний коллектор 17 соединен каналами 10 с каждым форсуночным модулем 9 внешнего ряда 13 форсуночных модулей 9 через один, внутренний коллектор 19 соединен каналами 11 с каждым форсуночным модулем 9 внутреннего ряда 14 через один, а основной коллектор 4 соединен каналами 12 с остальными форсуночными модулями 9 обеих рядов 13 и 14. Форсуночные модули 9 в рядах 13 и 14 могут быть установлены в шахматном порядке (фиг.5), что предпочтительнее, т.к. позволит разместить большее количество форсунок.

Между плитой 3 и стенками 6 и 7 жаровой трубы могут быть установлены устройства для подачи и закрутки воздуха 21 и 22 (фиг.2 и 6).Устройства для подачи и закрутки воздуха 21 и 22 содержат установленные под углом α к оси камеры сгорания O1O1 направляющие лопатки 23. (фиг.8). Индексы 1 и 2 относятся соответственно к внешнему и внутреннему средствам подачи и закрутки воздуха. Направление закрутки охлаждающего воздуха может быть противоположным для внешнего и внутреннего средств (фиг.8 и 9). При этом средства для подачи и закрутки воздуха 21 и 22 выполнены под острым углом β к оси жаровой трубы O2O2, соединяющей середину плиты 3 и середину выходного сечения жаровой трубы AA. (фиг.1).

На внешней стенке 6 жаровой трубы 2 установлены внешние «карманы» 24 для подачи воздуха к оси жаровой трубы O2O2. на внутренней стенке 7 - внутренние «карманы» 25, имеющие форму пустотелых обтекаемых профилей, направленных в сторону оси O2O2 жаровой трубы. «Карманы» должны быть установлены под углом γ к оси O1O1 камеры сгорания и под острым углом φ к оси O2O2 жаровой трубы 2

Закрутка воздуха способствует не только улучшению охлаждения стенок 6 и 7 жаровой трубы 2, но и перемешивает продукты сгорания, снижая окружную неравномерность поля температур на выходе из камеры сгорания при этом такое направление потока воздуха (под острым углом к оси жаровой трубы) значительно улучшает перемешивание продуктов сгорания и как следствие увеличивает полноту сгорания, снижает эмиссию вредных веществ и обеспечивает равномерное поле температур на выходе из камеры сгорания. Форсуночные модули 9 содержат корпус 26, топливный канал 27 и воздушный канал 28 (фиг.2). В плите 3 выполнены несквозные отверстия 29 для установки форсуночных модулей 9 и сквозные каналы 28 для прохождения воздуха в форсуночные модули 9 (фиг.9)..

Для обеспечения работы камеры сгорания она имеет три трубопровода 31…33 с регуляторами расхода 34…36, соединенные с коллекторами 4, 17 и 19, соответственно (фиг.1)

Коллектора 4, 17 и 19 могут быть выполнены в виде единого узла (фиг.3 и 4), в который входит, кроме коллекторов, обтекатель 37 с полостью 38. Полость 38 сообщается с полостью 5 основного коллектора 4 для увеличения объема основного коллектора 4. Обтекатель 37 уменьшает потери давления воздуха на входе к камеру сгорания. Стенки коллекторов 4, 17 и 19 - общие, что снижает металлоемкость коллекторов. Соединение всех деталей единого узла выполнено сварочными швами 39. Разгерметизация между полостями 5, 18 и 20 не приведет к катастрофическим последствиям.

Работает камера сгорания ГТД следующим образом.

При запуске ГТД топливо подается по трубопроводу 30 через регулятор расхода 33 только в полость 18 внешнего коллектора 17. В режиме малого газа» топливо также подается только через внешний коллектор 17 и далее по каналам 10 в нечетные форсуночные модули 9 внешнего ряда 13.. При увеличении расхода топлива более 20%…25% от максимального расхода топливо дополнительно подается по трубопроводу 28 через регулятор расхода 32 в полость 20 внутреннего коллектора 19 и далее по каналам 11 в нечетные форсуночные модули 9 внешнего ряда 13. При расходе топлива от 40% до 50% от максимального дополнительно топливо по трубопроводу 29 через регулятор расхода 34 подается в полость 5 основного коллектор 4 и далее по каналам 12 к остальным (четным) форсуночным модулям 9 обеих рядов. Применение «карманов» 24 и 25 позволит забросить относительно холодный воздух в центральную область жаровой трубы 2 тем самым обеспечить радиальную равномерность поля температур на выходе из камеры сгорания. Установка «карманов» под углом к оси O1O1 камеры сгорания позволит закрутить поток выхлопных газов на входе в турбину, тем самым исключить вредное влияние окружной неравномерности поля температур на выходе из камеры сгорания.

В результате применения трех топливных коллекторов 4, 17 и 19 перепад давления на форсуночных модулях 9 на всех режимах практически постоянное и составляет значительную величину поз 41 фиг.11, по сравнению с поз 40, что способствует повышению полноты сгорания и уменьшению эмиссии вредных веществ. Кроме того на всех режимах более равномерным получается температурное поле на выходе их камеры сгорания.

Применение изобретения позволило:

1. Обеспечить эффективное плавное регулирование расхода топлива в газотурбинном двигателя с сохранением практически постоянного перепада давления на всех режимах, особенно в режиме «малого газа».

2. Обеспечить увеличение полноты сгорания на всех режимах.

3. Обеспечить низкую эмиссию вредных веществ.

4. Обеспечить равномерное поле температур на выходе из камеры сгорания.

5. Уменьшить радиальную неравномерность поля температур на выходе из камеры сгорания на надежность работы сопловых и рабочих лопаток и исключить вредное влияние окружной неравномерности.

Камера сгорания ГТД содержит корпус, жаровую трубу, имеющую внешнюю и внутреннюю стенки и плиту кольцевой формы с установленными на ней форсуночными модулями и основной топливный коллектор, соединенный с плитой, полость которого соединена топливными каналами с форсуночными модулями, внешней и внутренний корпусы. Число форсуночных модулей выполнено кратным четырем. Форсуночные модули установлены в два ряда: внешний и внутренний. Дополнительно выполнено два топливных коллектора внешний и внутренний. Полость внешнего коллектора соединена топливными каналами с каждым форсуночным модулем чрез один внешнего ряда форсуночных модулей. Полость внутреннего коллектора соединена с каждым форсуночным модулем через один внутреннего ряда. Основной топливный коллектор соединен с остальными форсуночными модулями обеих рядов. Между плитой и внешней и внутренней стенками жаровой трубы установлены соответственно внешнее и внутреннее средства для подачи и закрутки охлаждающего воздуха с возможностью подачи воздуха под острым углом к оси жаровой трубы, содержащие установленные под углом к оси камеры сгорания лопатки. На стенках жаровой трубы по окружности установлены «карманы», выполненные в форме пустотелых обтекаемых профилей, направленных в сторону оси жаровой трубы. Изобретение направлено на увеличение полноты сгорания топлива и снижение эмиссии вредных веществ на всех режимах и обеспечение равномерного температурного поля на выходе из камеры сгорания по окружности на всех режимах. 6 з.п. ф-лы, 11 ил.

1. Камера сгорания ГТД, содержащая корпус, жаровую трубу, имеющую внешнюю и внутреннюю стенки, и плиту кольцевой формы с установленными на ней форсуночными модулями, и основной топливный коллектор, соединенный с плитой, полость которого соединена топливными каналами с форсуночными модулями, внешней и внутренний корпусы, отличающаяся тем, что число форсуночных модулей выполнено кратным четырем, форсуночные модули установлены в два ряда: внешний и внутренний, дополнительно выполнено два топливных коллектора внешний и внутренний, при этом полость внешнего коллектора соединена топливными каналами с каждым форсуночным модулем через один внешнего ряда форсуночных модулей, полость внутреннего коллектора соединена с каждым форсуночным модулем через один внутреннего ряда, а основной топливный коллектор соединен с остальными форсуночными модулями обеих рядов, при этом между плитой и внешней и внутренней стенками жаровой трубы установлены соответственно внешнее и внутреннее средства для подачи и закрутки охлаждающего воздуха с возможностью подачи воздуха под острым углом к оси жаровой трубы, содержащие установленные под углом к оси камеры сгорания лопатки, а на стенках жаровой трубы по окружности установлены «карманы», выполненные в форме пустотелых обтекаемых профилей, направленных в сторону оси жаровой трубы.

2. Камера сгорания ГТД по п.1 или 2, отличающаяся тем, что «карманы» установлены под углом к продольной оси камеры сгорания.

3. Камера сгорания ГТД по п.1, отличающаяся тем, что коллекторы выполнены в виде единого узла.

4. Камера сгорания ГТД по п.1 или 2, отличающаяся тем, что форсуночные модули в рядах установлены на плите в шахматном порядке.

5. Камера сгорания по п.1 или 2, отличающаяся тем «карманы» и лопатки на каждой стенке жаровой трубы установлены под одним углом к оси камеры сгорания.

6. Камера сгорания по п.1 или 2, отличающаяся тем, что средства для подачи и закрутки воздуха выполнены с возможностью закрутки воздуха в противоположные стороны.

7. Камера сгорания по п.3, отличающаяся тем, что средства для подачи и закрутки воздуха выполнены с возможностью закрутки воздуха в противоположные стороны.

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ И КАМЕРА СГОРАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083928C1 |

| Устройство управления переключающим транзистором | 1973 |

|

SU455487A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258822C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ С ДВУМЯ ГОЛОВКАМИ, СМЕЩЕННЫМИ ПО ОТНОШЕНИЮ ДРУГ К ДРУГУ | 2002 |

|

RU2296917C2 |

| US 4194358 A, 23.05.1980 | |||

| US 5450725 A, 19.09.1995. | |||

Авторы

Даты

2013-09-20—Публикация

2012-06-25—Подача