Изобретение относится к нефтедобывающей промышленности и может быть использовано для интенсификации нефтедобычи из неоднородных по проницаемости карбонатных или терригенных пластов путем проведения кислотной обработки призабойной зоны пласта.

Известен способ обработки призабойной зоны пласта, включающий закачку в пласт кислоты. (1) (Гиматудинов Ш.К., «Справочная книга по добыче нефти», М., «Недра», 1974, с.с.420-432).

Известный способ эффективен только при обработке однородного по проницаемости пласта. При обработке неоднородного пласта химическому воздействию подвергаются в основном высокопроницаемые зоны, практически не производится воздействие на низкопроницаемые зоны пласта. Поэтому, в результате его реализации, еще более повышается неоднородность пласта по проницаемости. Способ неприменим по скважинам с повышенной обводненностью добываемой продукции.

Известен способ обработки призабойной зоны скважины, включающий закачку в пласт тампонирующего материала, устойчивого к воздействию кислоты, и раствора кислоты. Нагнетание тампонирующего материала ведут при повышении давления закачки, а раствора кислоты - при понижении давлении закачки. При этом начальное давление закачки последующего раствора планируется на уровне конечного давления предыдущей закачки. Закачку тампонирующего материала производят в большем объеме, чем раствора кислоты. Закачку тампонирующего материала и раствора кислоты производят циклически. По окончании закачки растворов производят технологическую выдержку. В качестве изолирующего материала используют гелеобразующий раствор полиакриламида, глинистый раствор или другие материалы. Нижние обводнившиеся интервалы перекрывают цементным мостом. При необходимости изоляции нескольких интервалов в пределах вскрытой части пласта, перекрывают весь интервал цементным мостом с последующим его разбуриванием и вскрытием перфорацией продуктивных интервалов. (2) (Патент RU №2114296, кл. Е21В 43/27, опубл. 1998 г.).

Недостатками известного способа являются сложность и трудоемкость. При проведении работ по изоляции высокопроницаемых интервалов (пластов) с использованием рекомендуемых тампонажных материалов не исключено и одновременное необратимое снижение проницаемости низкопроницаемых продуктивных зон пласта. Кроме того, в процессе последующей эксплуатации скважины, например, при переводе добывающей скважины под нагнетание, потребуется проведение дополнительных трудоемких работ по вскрытию ранее изолированных зон пласта (например, вскрытие их перфорацией с последующей кислотной обработкой). Однако и эти работы обычно не обеспечивают полное восстановление проницаемости изолированных интервалов.

Известен способ обработки призабойной зоны скважины, включающий последовательную закачку в пласт тампонирующего материала, устойчивого к воздействию кислоты в пластовых условиях, и кислоты. Предварительно проводят исследования с определением приемистости изолируемого пласта (интервала), по результатам которых готовят тампонирующий материал соответствующей концентрации. В качестве тампонирующего материала, устойчивого к воздействию кислоты, используют материал на основе глины. После изоляции обрабатываемого интервала с помощью двух пакеров, нагнетают в пласт тампонирующий материал и продавливают его пресной водой с последующей технологической выдержкой. Операцию повторяют до значительного увеличения давления нагнетания (снижения приемистости скважины). Затем, последовательно изолируют с помощью двух пакеров низкопроницаемые продуктивные интервалы и проводят кислотные обработки. (3) (Патент RU №2208150, кл. Е21В 43/27, опубл. 2003 г.).

Недостатками известного способа являются сложность и трудоемкость. При осуществлении способа требуется проведение дополнительных спуско-подъемных операций с использованием пакеров. Кроме того, применение для изоляции высокопроницаемых зон (пластов) материала на основе глины может привести практически к полной потере их проницаемости.

Известен способ обработки призабойной зоны скважины в многопластовой нефтяной залежи, включающий последовательную закачку во все пласты обратной нефтяной эмульсии, нагнетание в интервалы продуктивных пластов материала, растворяющего нефтяную составляющую нефтяной эмульсии и, после технологической выдержки, - солянокислотную обработку каждого из продуктивных пластов, изолированного от других пластов с помощью пакеров. (4) (Патент RU №2092686, кл. Е21В 43/27, опубл. 1997 г.).

Недостатки известного способа обусловлены, прежде всего, сложностью и трудоемкостью его реализации, требующей проведения неоднократных спуско-подъемных операций с использованием пакеров, а также специального материала, растворяющего нефтяную составляющую эмульсии - отходы производства изопрена.

Кроме того, применяемая обратная эмульсия имеет высокую вязкость, что ограничивает глубину проникновения ее в пласт и, следовательно, снижает качество создаваемой изоляции высокопроницаемых обводнившихся интервалов. Не обосновывается возможность полного восстановления коллекторских свойств низкопроницаемых продуктивных пластов после воздействия материалом, растворяющим нефтяную составляющую эмульсии.

Наиболее близким к изобретению по технической сущности является способ обработки призабойной зоны пласта, включающий закачку в пласт обратной нефтяной эмульсии и водного раствора кислоты, причем в качестве обратной эмульсии используют эмульсию, содержащую следующие компоненты, об.%:

В качестве углеводородной жидкости используют дизельное топливо, или жидкие нефтяные углеводороды парафинового ряда, или нестабильный газовый бензин, или легкую нефть.

Обратная эмульсия сохраняет стабильность в течение от 6 до 35 час при температуре от 60 до 100°C.

Время закачки обратной эмульсии при фильтрации в пласт не должно превышать времени сохранения стабильности эмульсии.

Эмульгаторы (Сонкор-9601 или Сонкор-9701) представляют собой продукты реакции аминов и жирных кислот таллового масла с растворителями и добавками. В качестве добавок в их состав входят неионогенные ПАВ (АФ9-6 или АФ9-12). (5) (Патент RU №2255215, кл. Е21В 43/27, опубл. 2005 г.).

Недостатками прототипа являются:

- ограниченная область применения: рекомендованный интервал пластовых температур находится в узких пределах: от 60 до 100°C. Не предусмотрено его применение при более низких или высоких температурах;

- периоды стабильности эмульсий по прототипу - от 6 до 35 часов нельзя считать оптимальными. Продолжительность процесса обработки низкопроницаемых зон пласта обычно не превышает 1,5 часов. Поэтому применение эмульсий с периодами стабильности по прототипу (от 6 до 35 часов) приводит к значительной задержке вступления в эксплуатацию временно изолированных интервалов и, следовательно, повышению сроков освоения скважин после обработки;

- применяемые по прототипу обратные эмульсии могут эффективно использоваться для временной изоляции высокопроницаемых зон пласта только при небольшой обводненности добываемой продукции. При проведении обработки по скважинам с повышенной обводненностью добываемой продукции, одновременно с интенсификацией нефтедобычи, могут возрастать и водопритоки из временно изолированных зон, в результате их обработки выделяющейся после распада эмульсии соляной кислотой;

- для обработки низкопроницаемых зон пласта по прототипу применяют только водные растворы кислоты, что, обычно, недостаточно эффективно. Известно, что при этом химическому воздействию подвергается только непосредственно прилегающая к скважине призабойная зона пласта. Это обусловлено быстрой нейтрализацией соляной кислоты при ее взаимодействии с карбонатными породами;

- применяемые по прототипу эмульгаторы стабилизируют обратную эмульсию не только при использовании в качестве дисперсной фазы кислотных растворов, но и водных растворов солей. Это может создать определенные проблемы при освоении скважин после обработки, связанные с возможностью вторичного образования эмульсий в призабойной зоне пласта;

- для приготовления эмульсии по прототипу используют очень большое количество эмульгатора, до 5% (по объему). При этом для приготовления, например, 10 м3 эмульсии требуется 0,5 м3 или свыше 450 кг эмульгатора. Кроме того, применяют специальные технические средства (специальный смеситель или установку УОЭ-1).

Задачей настоящего изобретения является повышения эффективности способа за счет:

- применения способа в более широком диапазоне пластовых температур: от 30 до 110°C;

- сокращения сроков проведения обработки;

- применения способа по скважинам с любой, в том числе, с повышенной обводненностью добываемой продукции, с обеспечением, наряду с интенсификацией нефтедобычи, снижения водопритоков в скважину;

- повышение эффективности воздействия на низкопроницаемые продуктивные зоны пласта;

- предотвращения вторичного образования эмульсий в пластовых условиях после обработки;

- снижения расхода эмульгатора и применения более технологичного способа приготовления эмульсии на скважине.

Сущность настоящего изобретения заключается в том, что в известном способе обработки призабойной зоны пласта, включающем закачку в пласт нефтекислотной эмульсии обратного типа и кислоты, согласно изобретения, в качестве пефтекислотной эмульсии обратного типа используют эмульсию, содержащую следующие компоненты, мас.%:

При этом обратная эмульсия при температурах от 30 до 110°C имеет регулируемый период стабильности в течение от 0,5 до 5,0 часов.

Причем, обратную эмульсию используют для ограничения водопритоков в скважину.

Кроме того, обратную эмульсию используют для воздействия на низкопроницаемые зоны пласта.

В качестве дисперсионной среды используют легкую нефть с небольшим содержанием асфальтенов и смол, дизтопливо или другие светлые нефтепродукты.

Проводят поинтервальную обработку пласта.

Поинтервальную обработку пласта проводят многократно.

В заявленном способе, в отличие от известного способа, нефтекислотная эмульсия обратного типа стабилизируется более эффективным эмульгатором - продуктами реакции алифатических аминов жирных кислот гидрированного таллового масла с соляной кислотой.

Известно, что основные свойства аминов обусловлены наличием у атома N свободной пары электронов. С минеральными кислотами амины образуют соли, например (с соляной кислотой), - RNH3Cl-. (6) («Химический энциклопедический словарь». Москва, «Советская энциклопедия», 1983, с.41, «Амины»). Эта реакция реализуется в процессе приготовлению эмульсии по заявленному способу: предварительно растворенные в углеводородной жидкости дисперсионная среда) алифатические амины жирных кислот гидрированного таллового масла вступают в реакцию с диспергированной соляной кислотой (дисперсная фаза). Продуктом этой реакции и фактическим эмульгатором обратной эмульсии по заявленному способу являются хлорамины - RNH3Cl-.

Применение этого эмульгатора обеспечивает получение пефтекислотной эмульсии обратного типа при минимизации расхода аминов в пределах от 0,02 до 0,08% мае. По способу- прототипу расход эмульгаторов (Сонкор-9601 или Сонкор-9701) многократно выше от 0,4 до 5% об. Важным качеством применяемого реагента-эмульгатора является и то, что он образуется и является эффективным эмульгатором только при использовании в качестве дисперсной фазы кислотных растворов. При этом предотвращается вторичное образование эмульсий в пластовых условиях после нейтрализации кислоты и способствует более полному извлечению из пласта продуктов реакции после обработки.

Применяемый эмульгатор обладает поверхностной активностью, снижает величину межфазового поверхностного натяжения на границе «углеводородная жидкость-кислотный раствор» и способствует уменьшению размеров глобул дисперсной фазы (кислотного раствора).

Вязкость применяемых эмульсий относительно невысокая: при нормальных условиях от 250 до 350 мПа·с. С повышением температуры вязкость эмульсий значительно снижается. Поэтому эмульсия, нагреваясь в процессе нагнетания ее к забою скважины, к обрабатываемому объекту имеет пониженную вязкость.

Все это способствует более глубокому проникновению эмульсии не только в высокопроницаемые изолируемые зоны пласта, но и, что очень важно при последующей обработке, - в низкопроницаемые продуктивные интервалы.

В заявленном способе, в отличие от известного способа, применяют при температурах от 30 до 110°C обратные эмульсии с регулируемым периодом стабильности в диапазоне от 30 минут до 5 часов, а также эмульсии, которые не разрушаются (сохраняют стабильность) при данной пластовой температуре. Продолжительность периода стабильности эмульсии при определенной температуре регулируется концентрацией эмульгатора. При этом регламентируются содержание кислоты в эмульсии и концентрация кислоты.

В заявленном способе, в отличие от известного способа, используют обратную эмульсию не только для временной изоляции высокопроницаемых зон пласта, но и для ограничения водопритоков в скважину и последующего (после изоляции) более глубокого химического воздействия на низкопроницаемые продуктивные зоны пласта. При этом продолжительность стабильности применяемых эмульсий изменяют в зависимости от их назначения в процессе обработки призабойной зоны пласта:

- для временной изоляции высокопроницаемых зон пласта используют эмульсии с повышенными периодами стабильности, например, - от 1,5 до 5 часов.

Продолжительность этих периодов, как показывает практика, обеспечивает не только однократное воздействие на низкопроницаемые продуктивные зоны пласта, но и проведение по скважинам с большими интервалами вскрытой части пласта многократных поинтервальных обработок с расширением охвата пласта химическим воздействием. При этом, в отличие от известного способа, по которому применяют для временной изоляции эмульсии с необоснованно длительным периодом стабильности - от 6 до 35 часов, значительно сокращается время вступления в эксплуатацию временно изолированных интервалов;

- для изоляции высокопроницаемых обводнившихся зон пласта применяют эмульсию, которая при данной пластовой температуре не разрушается (сохраняет стабильность); в последующем, при необходимости использования изолированных интервалов, например, при переводе скважины под нагнетание, проницаемость этих интервалов можно полностью восстановить путем прогрева пласта до температур не менее, чем на 20°C превышающих величину пластовой температуры. При этом эмульсия теряет стабильность и полностью разрушается и ее компоненты легко удаляются из призабойной зоны пласта;

- для обработки низкопроницаемых продуктивных зон пласта (после изоляции высокопроницаемых зон) используют не просто соляную кислоту, а обратные эмульсии с относительно небольшими периодами стабильности в пластовых условиях, например, от 30 минут до 1 часа; при этом значительно повышается эффективность обработки за счет доставки активной кислоты вглубь пласта.

Процесс приготовления эмульсии на скважине перед проведением обработки технологичен и не требует применения специального оборудования. Работы проводят по разработанному регламенту, определяющему режимы нагнетания основных компонентов эмульсии (соляная кислота, углеводородная жидкость) через штуцерную камеру со штуцером диаметром 8-10 мм.

Для реализации способа используют следующие реагенты и товарные продукты. В качестве дисперсионной среды применяют легкую нефть с небольшим содержанием природных эмульгаторов - асфальтенов и смол. Допускается применение синтетических светлых нефтепродуктов: дизельное топливо, газовый бензин, керосин и другие.

В качестве эмульгатора используют продукты реакции алифатических аминов жирных кислот гидрированного таллового масла и соляной кислоты, получаемые в процессе приготовления эмульсии. Амины жирных кислот гидрированного таллового масла выпускаются в виде пасты плотностью 790 кг/м3, которая при температурах от 45 до 55°C переходит в жидкое состояние. Хорошо растворяются в углеводородных жидкостях при их нагреве до температур 50-60°C. Практически не растворяются в воде и в водных растворах солей.

В качестве дисперсной фазы используют синтетическую техническую соляную кислоту, ингибированную, предназначенную для нефтедобывающей промышленности. Рекомендуется использовать, например, кислоту соляную синтетическую техническую по ГОСТ 857-95, дополнительно ингибированную (ингибитор В-2, 0,5%). Выпускается ВОАО «Химпром», (г. Волгоград) или кислоту соляную ингибированную, выпускаемую ОАО «Каустик», (г. Волгоград) по ТУ 2122-066-53501222-2007 (ингибитор Солинг, 0,45%). Не допускается применение соляной кислоты, полученной из абгазов промышленных производств, так как она обычно содержит значительное количество различных примесей, в том числе, мехпримесей (сажа и другие.), количество которых не регламентируется. Это затрудняет приготовление обратных эмульсий с регулируемыми периодами стабильности в пластовых условиях.

Для обработки коллекторов с пониженным содержанием карбонатных пород (менее 20%) в качестве дисперсной фазы применяют так называемую «глинокислоту» - водный раствор, содержащий в своем составе смесь соляной и плавиковой кислот. Концентрации этих кислот обычно находится, соответственно, в пределах, мас.%: от 12 до 13 и от 3 до 2.

С целью обоснования оптимальных составов применяемых эмульсий и оценки их технологических свойств, проведены лабораторные исследования и исследовательские испытания на скважинах. При этом использовали первичные амины жирных кислот гидрированного таллового масла, содержащие в своем составе в основном С18-82%, а также C16-13%.

Лабораторные исследования проведены в лаборатории OOO Научно- производственной компании (НПК) «Техносервис», лицензированной лаборатории OOO «Научно - производственный центр» (г. Котово Волгоградской области) и в лаборатории кафедры физической, коллоидной химии и управления качеством Кубанского государственного технологического университета (г. Краснодар).

Все исследования проводились по единой методике. При этом определялись: устойчивость нефтекислотной эмульсии обратного типа при отстое при температурах от 30 до 110°C, электростабильность, межфазовое поверхностное натяжение на границе «кислота - углеводородная жидкость» и вязкость при различных температурах.

Нефтекислотную эмульсию готовили следующим способом. Нагревали расчетное количество углеводородной жидкости, используемой в качестве дисперсионной среды, до 50-60°С и растворяли в ней расчетное количество алифатических аминов жирных кислот гидрированного таллового масла в процессе перемешивания раствора в течение 15 минут.В этот раствор вводили затопленной струей расчетное количество соляной кислоты, используемой в качестве дисперсной фазы. Затем приготавливали эмульсию путем перемешивания ее компонентов с помощью лопастной мешалки со скоростью 3000 об/мин в течение 15 минут.

Оценку периода стабильности эмульсии при определенной температуре проводили по началу выделения кислоты в нижнем слое. Одновременно оценивали электростабильность эмульсии с помощью полуавтоматической установки ИГЭР-1, предназначенной для оценки устойчивости гидрофобно-эмульсионных буровых растворов. При проведении этих испытаний фиксировали величину напряжения пробоя между двумя опущенными в эмульсию электродами.

Межфазовое поверхностное натяжение на границе «кислота - углеводородная жидкость с эмульгатором» определяли методом счета капель с помощью термостатируемого прибора конструкции УФНИИ, оборудованного медицинским шприцом и микрометрическим винтом. В каждом опыте измерения производили 20 раз (формировали по 20 капель).

Величину межфазового поверхностного натяжения рассчитывали по формуле

где V - суммарный объем капель, см3;

n - количество капель;

ρ1, ρ2 - плотности растворов кислоты и дизтоплива, г/см3;

g - ускорение свободного падения, см/с2;

α - постоянная прибора;

b - отношение V/n. Коэффициент b (отношение V/n) определяли экспериментально.

Вязкость эмульсии определяли с помощью предварительно откалиброванного вискозиметра по времени истечения эмульсии. При этом использовали уравнение:

µ=µ0 *(τ/τ0), где

µ, µ0 - вязкости эмульсии и эталонной жидкости (использовали глицерин), мПа·с;

τ, τ0 - время истечения эмульсии и эталонной жидкости, мин..

Все нижеприведенные результаты лабораторных исследований получены после обработки полученных данных методом наименьших квадратов.

Первая серия опытов проведена с целью обоснования оптимального содержания кислоты в эмульсии и концентрации кислоты для получения устойчивых эмульсий обратного типа. Опыты проводились при температуре 80°C с кислотой соляной синтетической технической по ГОСТ 857-95, дополнительно ингибированной (В-2, 0,5%) и дизтопливом по ГОСТ 305-82.

Количество аминов во всех опытах было постоянным и составляло, мг на100 мл эмульсии: 40,42,44,45,47,48,50.

В таблицах 1-5 приведены результаты опытов по обоснованию оптимального содержания кислоты в эмульсии. В опытах использовали соляную кислоту 15% - ной концентрации. Объемное содержание кислоты в эмульсии составляло: 55,0; 57,5; 60,0; 62,5 и 65,0%.

Устойчивость эмульсии при 55% содержании 15%-ной соляной кислоты по объему

Устойчивость эмульсии при 57,5% содержании 15%-ной соляной кислоты по объему

Устойчивость эмульсии при 60% содержании 15%-ной соляной кислоты по объему

Устойчивость эмульсии при 62,5% содержании 15%-ной соляной кислоты по объему

Устойчивость эмульсии при 65,0% содержании 15%-ной соляной кислоты по объему

Из приведенных данных следует вывод о том, что стабильная эмульсия обратного типа может быть получена при объемном содержании кислоты в пределах от 55 до 62,5%. При более высоком содержании кислоты эмульсия теряет стабильность и быстро разрушается. Применение эмульсии с более низким содержанием кислоты нецелесообразно по технологическим требованиям.

В таблицах 6-10 приведены результаты опытов по обоснованию оптимальных концентраций соляной кислоты для получения устойчивых эмульсий обратного типа. Объемное содержание кислоты в эмульсии во всех опытах было постоянным и составляло 60%. Концентрация кислоты изменяли в пределах от 10 до 22,5%. Устойчивость эмульсии с 10%-ной соляной кислотой

Устойчивость эмульсии с 18%-ной соляной кислотой

Устойчивость эмульсии с 20%-ной соляной кислотой

Примечания: выд.* - выделение кислоты, эмульсия нестабильная;

отс.* - кислота не выделяется, эмульсия стабильная.

Устойчивость эмульсии с 22,5%-ной соляной кислотой

Приведенные в таблицах 6-10 данные показывают, что стабильные эмульсии обратного типа могут быть получены при концентрации кислоты в пределах от 10,0 до 18%. При 20% концентрации кислоты стабильная эмульсия может быть получена только при повышенной концентрации эмульгатора, в расчете на амины - не менее 50 мг на 100 мл эмульсии. При более высоких концентрациях кислоты эмульсия теряет стабильность и быстро разрушается.

На основании вышеприведенных данных (таблиц 1-10) при последующих исследованиях содержание кислоты в эмульсии составляло по объему 60%, а концентрация кислоты - 15%, находилась в установленных пределах. При этом массовое содержание кислоты в эмульсии составляло около 67%.

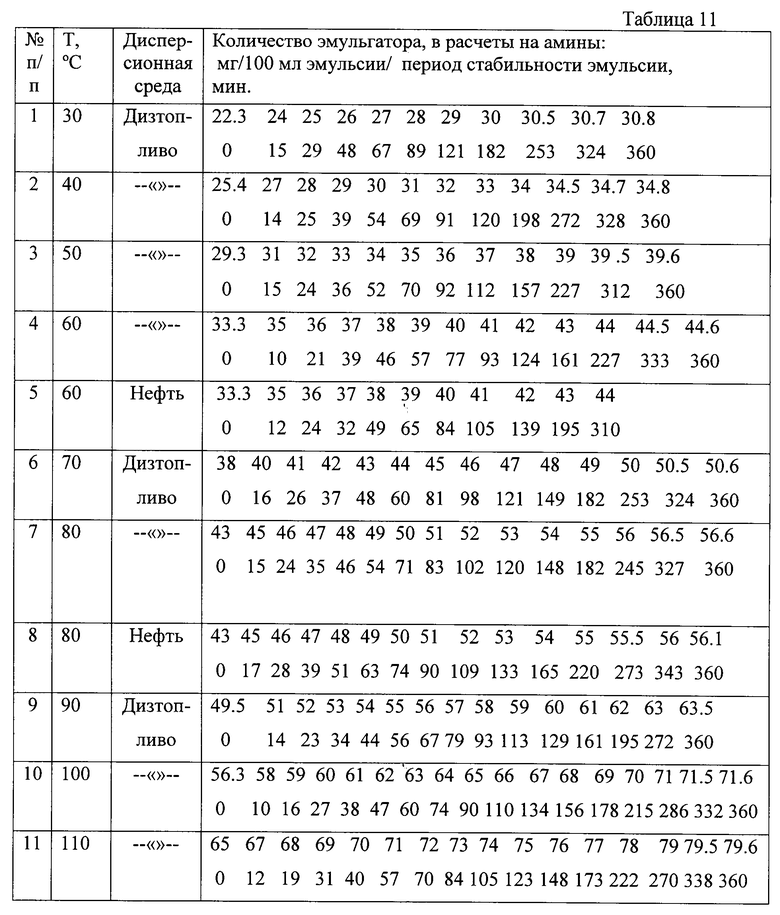

В таблице 11 приведены результаты опытов по определению стабильности обратной эмульсии в зависимости от количества аминов (используемых для получения эмульгатора). Опыты проводились при температурах от 30 до 110°С.Для приготовления эмульсии использовали кислоту соляную ингибированную (ингибитор Солинг, 0,45%) производства ОАО «Каустик» (г.Волгоград) и дизельное топливо по ГОСТ 305-82. В таблице 11 приведены также результаты опытов с использованием в качестве дисперсионной среды легкой нефти с небольшим содержанием асфальтенов и смол. В опытах при 60°C использовали образец нефти Котовского месторождения, а при 80°C - образец нефти Памятно-Сасовского месторождения. Данные об этих образцах нефти приведены в таблице 12.

Данные об использованных в опытах образцах нефти

Из результатов проведенных опытов (таблицы 1-11) следуют выводы:

1. Эмульсии с дизтопливом или нефтью имеют примерно одинаковую стабильность; при этом отмечается немного более высокая стабильность эмульсий, полученных с использованием легкой нефти, что подтверждается и результатами опытов по оценке электростабильности этих эмульсий, приведенными далее в таблице 13.

2. Установлены минимальные концентрации аминов для получения обратной эмульсии при различных температурах.

3. Эмульсии имеют регулируемый период стабильности в пределах всего изученного интервала температур от 30 до 110°C.

4. Рекомендуемые периоды стабильности эмульсий находится в пределах от 30 минут до 5 часов. Эмульсии с меньшим периодом стабильности не отвечают технологическим требованиям способа, а получение эмульсий с большими периодами стабильности затруднено в связи с тем, что при дальнейшем повышении концентрации аминов резко повышается стабильность эмульсий с образованием эмульсий стабильных (не разрушающихся) при данной температуре.

5. Эмульсии не разрушающиеся (сохраняющие стабильность) при данной температуре рекомендованы для проведения работ по ограничению водопритоков в скважину.

Электростабильность эмульсий при использовании дизтоплива и (или) нефти

В таблице 14 приведены результаты промысловых испытаний по оценке стабильности эмульсий при различных температурах в зависимости от количества аминов. Данные получены в процессе проведения обработок по скважинам. Продолжительность стабильности эмульсий в пластовых условиях оценивали по началу роста приемистости скважины в процессе нагнетания эмульсии в пласт, что свидетельствовало о начале распада эмульсии с выделением свободной кислоты и ее взаимодействии с пластовыми породами. В этой таблице, для сопоставления результатов лабораторных и промысловых исследований, количество аминов приведено не только в кг/м3, но и, соответственно, - в мг/100 мл, как это было принято при проведении лабораторных исследований.

Промысловые испытания по оценке стабильности эмульсий

На рис.1 представлены, полученные по результатам проведенных лабораторных исследований и промысловых испытаний (данные в таблицах 11 и 14) зависимости стабильности эмульсий при различных температурах от концентрации аминов. Проведенные исследования позволяют сделать вывод о достаточно хорошей их сопоставимости. Несколько повышенная стабильность эмульсий по промысловым данным, по сравнению с результатами лабораторных исследований, связана со снижением величины пластовой температуры в результате охлаждения призабойной зоны пласта в процессе нагнетания эмульсии в пласт.

Проведенные лабораторные и промысловые исследования позволили обосновать концентрации аминов для получения обратных эмульсий при температурах от 30 до 110°C с периодами стабильности от 0,5 до 5 часов. Они находятся: для лабораторных исследований в пределах от 20 до 80 мг на 100 мл эмульсии, а для промысловых работ, соответственно, от 0,2 до 0,8 кг/м3.

Для получения эмульсий сохраняющих стабильность (не разрушающихся) при данной пластовой температуре, используемых для ограничения водопритоков в скважину, рекомендуемая концентрация аминов должна не менее, чем на 20% превышать величину концентрации аминов, необходимую для получения эмульсии с периодом стабильности в течение 5 часов. Эти эмульсии обладают и повышенной электростабильностью: величины напряжения пробоя по этим эмульсиям превышают 150 вольт.

Возможность восстановления проницаемости изолированных зон пласта с использованием эмульсии, сохраняющей стабильность при данной пластовой температуре, подтверждена следующими опытами. Приготовили два образца эмульсии по 100 мл, содержащих по объему: 60% соляной кислоты 15% концентрации и 40% нефти Котовского месторождения с аминами в количестве по 40 мг. Один из образцов поместили на отстой при 40°C. Эмульсия стабильная в течение 5 часов. Затем оба образца эмульсии поместили на отстой при 60°C. После 80 минут отмечено нарушение стабильности эмульсий. Затем эмульсии быстро разрушились с выделением кислоты. Повторили эти опыты при 70°C. Нарушение стабильности эмульсий было отмечено уже через 15 минут. Проведенные опыты показывают возможность разрушения эмульсий, стабильных при данной пластовой температуре, и полного восстановления проницаемости изолированных зон пласта путем их прогрева до температур не менее, чем на 20°C выше величины пластовой температуры. При более высоких температурах процесс распада эмульсии ускоряется.

В таблицах 15-17 приведены результаты опытов по оценке возможности образования эмульсии в пластовых условиях после нейтрализации кислоты. В этих опытах, в отличие от опытов с соляной кислотой, в качестве дисперсной фазы использовали основной продукт реакции соляной кислоты с карбонатными породами -водный раствор хлористого кальция. Концентрация хлористого кальция составляла 2, 5 и 10% (по массе). Устойчивость эмульсии с раствором хлористого кальция 2% концентрации

Устойчивость эмульсии с раствором хлористого кальция 5% концентрации

Устойчивость эмульсии с раствором хлористого кальция 10% концентрации

Приведенные в таблицах 15-17 данные подтверждают ранее сделанный вывод о том, что применяемый эмульгатор является продуктом реакции аминов с соляной кислотой и поэтому не является стабилизатором эмульсий с растворами хлористого кальция.

В таблице 18 приведены результаты опытов по оценке величины межфазового поверхностного натяжения на границе «соляная кислота - дизтопливо с аминами». При проведении опытов использовали соляную кислоту производства ОАО «Каустик» и дизтопливо по ГОСТ 305-82.

Из приведенных в таблице 18 данных следует вывод о том, что применяемый эмульгатор позволяет снизить величину межфазового поверхностного натяжения более, чем в два раза.

В таблице 19 приведены результаты опытов по определению зависимости вязкости эмульсии от количества аминов. Опыты проводились с соляной кислотой производства ОАО «Каустик» и образцом нефти Котовского месторождения. Зависимость вязкости эмульсии от количества аминов

Из приведенных в таблице 19 данных следует вывод о том, что с повышением концентрации аминов вязкость эмульсии возрастает.Это создает благоприятные условия для реализации способа: для изоляции высокопроницаемых зон используют эмульсии с большими периодами стабильности и, следовательно, с более высокими концентрациями эмульгатора и с относительно повышенной вязкостью, а для обработки низкопроницаемых зон пласта используют эмульсии с небольшими периодами стабильности, и, следовательно, с небольшими концентрациями эмульгатора и с пониженной вязкостью.

В таблице 20 приведены результаты опытов по оценке изменения вязкости эмульсии в зависимости от температуры. Для образования эмульсии использовали соляную кислоту производства ОАО «Каустик» и образец нефти Памятно-Сасовского месторождения.

Количество аминов - 40 мг на 100 мл эмульсии.

Вязкость эмульсии при различных температурах

Отсюда следует вывод о том, что, вязкость эмульсии с повышением температуры в процессе ее нагнетания к забою скважины многократно снижается.

На практике заявленный способ реализуется путем проведения следующих операций.

Перед обработкой проводят подготовительные работы:

- проектируют технологию обработки с обоснованием количества и качества применяемых эмульсий, а также режимов нагнетания их в пласт, проводят лабораторные опыты с образцами соляной кислоты и легкой нефти по обоснованию количества аминов для приготовления необходимых эмульсий;

- промывают скважину до забоя;

- устанавливают колонну насосно-компрессорных труб (НКТ) в середине интервала вскрытия пласта или в верхней его части;

- определяют приемистость скважины;

- доставляют на скважину: нефть для приготовления эмульсий и продавливания их в пласт, соляную кислоту, две емкости для приема приготовленных эмульсий, два насосных агрегата, кислотный агрегат, передвижную парогенерирующую установку (ППУ), «смеситель-диспергатор» в виде штуцерной камеры со штуцером диаметром от 8 до 10 мм; необходимые для приготовления эмульсий амины;

- растворяют в нефти, подогретой с помощью ППУ до 50-60°С, расчетное количество аминов в процессе перемешивания (насос работает «на себя») в течение 15 минут;

- разбавляют соляную кислоту водой до получения раствора 15% концентрации;

- приготавливают необходимые эмульсии по регламенту заявителя: одновременно нагнетают через «смеситель-диспергатор» кислоту и нефть с аминами, при этом соотношение расходов кислоты и нефти составляет 3:2, общий расход жидкостей находится в пределах от 0,3 до 0,5 м3/мин, а давление нагнетания - от 8 до 10 МПа;

- приготовленные эмульсии направляют в отдельные емкости;

- обвязывают насосный и кислотный агрегаты с устьем скважины жесткой линией и производят их опрессовку с учетом величины допустимого давления на эксплуатационную колонну.

В процессе обработки последовательно выполняют следующие операции:

- при открытом затрубном пространстве скважины последовательно нагнетают в объеме НКТ эмульсию для временной изоляции высокопроницаемых зон пласта и часть эмульсии для воздействия на низкопроницаемые продуктивные интервалы;

- закрывают затрубное пространство скважины и продолжают нагнетание в НКТ оставшуюся часть эмульсии и продавочную жидкость;

- закрывают скважину и производят технологическую выдержку, обычно, в течение от 3 до 5 часов.

Контроль процессов блокирования высокопроницаемых зон пласта и воздействия на низкопроницаемые зоны осуществляют по изменению приемистости скважины в процессе обработки.

При низкой приемистости скважины, нагнетают в пласт до закачки первой порции эмульсии и после каждой порции эмульсии небольшое количество соляной кислоты, примерно, от 1 до 1,5 м3.

Затем осваивают скважину с удалением из пласта продуктов реакции и исследуют

на приток для оценки результатов обработки и обоснования оптимальных режимов ее эксплуатации.

Приведены промышленные испытания заявленного способа. Работы велись конфиденциально - без публикации данных о применяемом эмульгаторе. При этом заявленный способ назывался «Способ обработки призабойной зоны пласта гидрофобными кислотными эмульсиями с управляемой стабильностью (ГКЭУС)».

Для обработок использовали синтетическую техническую соляную кислоту производства ОАО «Каустик» (ингибитор Солинг, 0,45%) или ОАО «Химпром» (ингибитор В-2, 0,5%). Перед обработкой кислоту разбавляли водой до 15% концентрации. Объемное содержание кислоты в эмульсии составляло 60%.

В качестве дисперсионной среды использовали нефти Котовского, Памятно-Сасовского или Антиповско-Балыклейского месторождений.

В ОАО « ЛУКОЙЛ-Волгограднефтегаз» (ныне филиал ОАО «РИТЭК» ТПП «Волгограднефтегаз») были проведены промышленные испытания заявленного способа с целью ограничения водопритоков в скважину и воздействия на низкопроницаемые зоны продуктивного пласта по скважине №126 Котовского месторождения.

Эксплуатационный объект: евлановско-ливейский горизонт, открытый ствол 2506-2494 м, пластовая температура 75°С, пластовое давление 24,95 МПа. Обводненность добываемой продукции 86%.

Использовали 10 м3 эмульсии. Количество аминов - 6,5 кг (0,65 кг/м3).

Для воздействия на низкопроницаемые продуктивные зоны пласта использовали также 10 м3 эмульсии. Количество аминов - 4,5 кг (0,45 кг/м3).

В процессе обработки приготовленные эмульсии последовательно закачали в пласт.

В начале нагнетания отмечалось снижение приемистости скважины до 9 м3/сут.·МПа. Затем, после распада эмульсии, предназначенной для обработки низкопроницаемых зон пласта и выделения свободной кислоты для взаимодействия с пластовыми породами, приемистость скважины повысилась до 283 м3/сут.·МПа. После обработки дебит скважины увеличился с 3 т/сут. до 20 т/сут. При этом скважина перешла на фонтанирование безводной нефтью Скважина работала с повышенным дебитом в течение 2-х лет, дополнительная добыча составила свыше 8 тыс.т нефти. (Копия справки №1 приложена).

Также были проведены промышленные испытания заявленного способа с целью повышения продуктивности скважины №78 Антиповско-Балыклейского ОАО «ЛУКОЙЛ-Волгограднефтегаз» (ныне филиал ОАО «РИТЭК» ТПП «Волгоград-нефтегаз»).

Эксплуатационный объект: евлановско-ливейский горизонт, интервал перфорации 4747-4753 м, пластовая температура 110°C, пластовое давление 39,1 МПа. Для обработки использовали 10 м3 эмульсии. Количество аминов -7,35 кг (0,735 кг/м3), что обеспечило получение эмульсии с двухчасовым периодом стабильности в пластовых условиях.

До обработки скважина слабо переливала, средний дебит составлял 0,03 т/сут. После обработки скважина перешла на фонтанирование с дебитом 17,9 т/сут. Скважина работала в течение 2-х лет с повышенным дебитом, дополнительная добыча нефти составила 10 тыс.т нефти. (Копия справки №2 приложена).

В ООО СП «Волгодеминойл» были также проведены промышленные испытания заявленного способа на 5-ти скважинах Памятно-Сасовского месторождения (№3, 6, 8, 12 и 15 Платовским). По всем скважинам выполнялись поинтервальные обработки призабойной зоны пласта.

Объем каждой порции эмульсии, используемой для обработки пласта, в зависимости от конкретных условий, изменяли в пределах от 5 до 10 м3. Количество аминов в эмульсиях для временной изоляции высокопроницаемых зон пласта по этим скважинам с пластовыми температурами от 74 до 77°C составляло от 0,48 до 0,49 кг/м3, а в эмульсиях для воздействия на низкопроницаемые зоны пласта - от 0,44 до 0,46 кг/м3.

Анализ выполненных обработок показал, что они имеют высокую эффективность и характеризуются: значительным повышением коэффициентов продуктивности и проницаемости, снижением депрессии на пласт при работе скважин на различных режимах эксплуатации, увеличением мощности дренируемых интервалов.

Сравнительные характеристики результатов газодинамических исследований, проведенных до и после ремонтно-изоляционных работ представлены в таблице 21. (Копия справки №3 приложена).

Отсюда следует вывод о достаточно высокой эффективности заявленного способа.

Источники информации:

1. Гиматудинов Ш.К., «Справочная книга по добыче нефти», М., «Недра», 1974, с.420-432).

2. Патент RU №2114296, кл. Е21В 43/27, опубл. 1998 г.

3. Патент RU №2208150, кл. Е21В 43/27, опубл. 2003 г.

4. Патент RU №2092686, кл. Е21В 43/27, опубл. 1997 г.

5. Патент RU №2255215, кл. Е21В 43/27, опубл.2005 г.- прототип.

6.«Химический энциклопедический словарь». Москва, «Советская энциклопедия», 1983, с.41, «Амины».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПЛАСТА | 2010 |

|

RU2442888C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2014 |

|

RU2583104C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ НЕФТЯНОГО ПЛАСТА В МНОГОПЛАСТОВОЙ ЗАЛЕЖИ | 1998 |

|

RU2144615C1 |

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН | 2016 |

|

RU2623380C1 |

| Способ обработки неоднородного по проницаемости нефтяного пласта | 2023 |

|

RU2832923C1 |

| СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 2010 |

|

RU2456444C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2001 |

|

RU2232262C2 |

| Способ обработки карбонатного продуктивного пласта | 1990 |

|

SU1719622A1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1996 |

|

RU2084622C1 |

| СОСТАВ ДЛЯ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2014 |

|

RU2560047C1 |

Изобретение относится к нефтедобывающей промышленности и может быть использовано для обработки неоднородных по проницаемости карбонатных и терригенных пластов. Технический результат - расширение области применения способа: применение в более широком диапазоне пластовых температур от 30°C до 110°C, применение для скважин с любой, в том числе повышенной обводненностью добываемой продукции, сокращение сроков проведения обработки, повышение эффективности воздействия на низкопроницаемые продуктивные зоны пласта, предотвращение вторичного образования эмульсий в пластовых условиях после обработки, снижение расхода эмульгатора и применение более технологичного способа приготовления эмульсии на скважине. В способе обработки призабойной зоны пласта, включающем закачку в пласт нефтекислотной эмульсии обратного типа и кислоты, в качестве нефтекислотной эмульсии обратного типа используют эмульсию, содержащую следующие компоненты, мас.%: дисперсионная среда - углеводородная жидкость 31-38, эмульгатор - продукты реакции алифатических аминов жирных кислот гидрированного талового масла с соляной кислотой в расчете на амины 0,02-0,08, дисперсная фаза -синтетическая, ингибированная 10-18%-ная соляная кислота остальное. Изобретение развито в зависимых пунктах. 6 з.п. ф-лы, 21 табл., 1 ил.

1. Способ обработки призабойной зоны пласта, включающий закачку в пласт нефтекислотной эмульсии обратного типа и кислоты, отличающийся тем, что в качестве нефтекислотной эмульсии обратного типа используют эмульсию, содержащую следующие компоненты, мас.%:

2. Способ по п.1, отличающийся тем, что обратная эмульсия при температурах от 30 до 110°C имеет регулируемый период стабильности в течение от 0,5 до 5,0 ч.

3. Способ по п.1, отличающийся тем, что обратную эмульсию используют для ограничения водопритоков в скважину.

4. Способ по п.1, отличающийся тем, что обратную эмульсию используют для воздействия на низкопроницаемые зоны пласта.

5. Способ по п.1, отличающийся тем, что в качестве дисперсионной среды используют легкую нефть с небольшим содержанием асфальтенов и смол, дизтопливо или другие светлые нефтепродукты.

6. Способ по п.1, отличающийся тем, что проводят поинтервальную обработку пласта.

7. Способ по п.1, отличающийся тем, что поинтервальную обработку пласта проводят многократно.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2004 |

|

RU2255215C1 |

| ГИДРОФОБНЫЕ КИСЛОТНЫЕ ЭМУЛЬСИИ ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ КАРБОНАТНОГО ПЛАСТА | 0 |

|

SU186363A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБРАТНОЙ ЭМУЛЬСИИ ДЛЯ ТЕХНОЛОГИЙ ГЛУШЕНИЯ И ИНТЕНСИФИКАЦИИ НЕФТЕГАЗОВЫХ СКВАЖИН | 2007 |

|

RU2359002C1 |

| СПОСОБ ПОИНТЕРВАЛЬНОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1998 |

|

RU2144616C1 |

| Гидрофобная эмульсия для обработки карбонатного коллектора | 1976 |

|

SU861561A1 |

| US 3353603 A, 21.11.1967 | |||

| ЛОГИНОВ Б.Г | |||

| и др | |||

| Руководство по кислотным обработкам скважин | |||

| - М.: Недра, 1966, с.65-86, 97. | |||

Авторы

Даты

2013-09-27—Публикация

2012-01-17—Подача