Изобретение относится к неразрушающим методам измерения и может быть использовано для измерения в воздушной среде объема внутренней полости сосуда, имеющей сложную геометрическую форму в различных отраслях машиностроения, автомобилестроения, горной и ювелирной промышленностях.

Согласно «РД 26-18-89 Сосуды. Термины и определения», сосуд - это изделие (устройство), имеющее внутреннюю полость, предназначенное для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортирования газообразных, жидких и других веществ. Необходимость измерения объема сосудов, внутренняя полость которых имеет сложную геометрическую форму, возникает при решении двух задач. Первая задача заключается в измерении объемов V0 однотипных сосудов, имеющих сложную форму, формируемую при их изготовлении, например, - нестандартных сосудов, заготовок камер сгорания двигателя и других, с целью их сравнения с требуемым (эталонным) значением на соответствие полю допусков. Вторая задача заключается в определении объема Vm твердого тела (не сжимаемого при изменении атмосферного давления), имеющего сложную форму, например, - ювелирного изделия, образца горной породы, и др. с тем чтобы, зная его массу, рассчитать плотность материала, из которого он изготовлен. Для этого его помещают в сосуд с известным значением объема Vu, определяют разницу V0 между двумя этими объемами, по которой и вычисляют Vm=Vu-V0. В обеих задачах измеряется объем сосуда V0, только в первом случае он имеет сложную форму из-за его внутренней геометрии, а во втором - из-за объекта, помещаемого в известный объем. Как будет видно из дальнейшего, заявляемое изобретение позволяет решить обе эти задачи.

Самый распространенный способ измерения объема заключается в замещении искомого объема жидкостью (вода, масло) с последующим измерением ее объема мерником, в качестве которого используется измерительная колба, бюретка, цилиндр, мензурка и др. (Гаузнер С.И., Кивилис С.С., Осокина А.П., Павловский А.Н. Измерение массы, объема и плотности. М.: Издательство стандартов. 1972. 623 с.). Его главный недостаток заключается в том, что сосуд наполняется жидкостью. Это приводит к необходимости очищать сосуд от жидкости после измерений, что увеличивает погрешность измерений, поскольку не вся жидкость измеряется мерником - часть остается на стенках сосуда. Кроме того, наличие процедуры наполнения и удаления жидкости из сосуда усложняет и увеличивает длительность проведения измерений. Очевидно также, что способ имеет ограниченные возможности для применения, поскольку может использоваться только для тех сосудов, и помещенных в них твердых тел, для которых контакт с жидкостью не наносит вредных последствий в виде впитывания в поверхность, набухания, растворения, коррозии, засорении микропор и др.. Определенным недостатком способа является невозможность его применения в условиях поточного, производственного контроля, когда требуется высокая производительность измерений и время на проведение измерений ограничено.

Для устранения указанных недостатков проведение измерений объема необходимо осуществлять в воздушной среде. Зависимость давления P от объема V описывается уравнением состояния идеального газа Клапейрона-Менделеева: PV=(M/µ)RТ, где: M - масса газа, µ - молярная масса газа, R - универсальная газовая постоянная, Т - абсолютная температура (Физическая энциклопедия. Т.2. Под ред. А.М. Прохорова. - М.: Советская энциклопедия. 1990. с.371). Из него следует, что по изменению давления для различных объемов можно рассчитать и величину объема искомого сосуда. Сложность решения этой задачи заключается в том, что в процессе измерений могут изменяться условия ее проведения: газовый состав среды (M/µ), температура (T), условия соблюдения герметичности сосуда (приводит к изменению давления во времени), что для обеспечения прецизионных измерений требует их непрерывного контроля с целью учета в формуле для расчета объема. Естественно, что большое количество измеряемых параметров усложняет процедуру определения объема и неизбежно приводит к увеличению погрешности измерений. В известных способах измерения объема пытаются сохранить компромисс между соблюдением неизменности параметров среды в процессе измерений и.минимизацией числа датчиков для изменения параметров, необходимых для расчета объема, что не всегда удается.

Известны технические решения, позволяющие определять объем тел в воздушной среде.

Известен ряд способов измерения объема сосудов в различных вариантах исполнения, основанных на измерении резонансной частоты сосуда (пат. RU 2131590, публ. 10.06.1999, МПК6 G01F 23/28; пат. USA 4,640,130, публ. 03,02,1987, МПК4 G01N 29/00, G01F 17/00; пат. USA 7,578,183, публ. 25.08.2009, МПК7 G01F 23/28, G01F 17/00), частично решающих поставленную задачу, поскольку они позволяют определять объем сосудов в воздушной среде. Сущность способов заключается в том, что в измеряемом объеме сосуда возбуждают акустические колебания с частотой, равной резонансной частоте измеряемого объема, по значению которой по определенным формулам рассчитывают значение объема. Недостатками способов являются сложность их технической реализации и низкая точность измерений для сосудов сложной формы. Зависимость объема от частоты, даже в простейшем случае для резонатора Гельмгольца имеет сложный вид. Так, например, для сферического сосуда с горлышком объем определяется по формуле: V=S/[(2µf)2ρβL], где: ρ, β - плотность и сжимаемость среды; S, L - площадь сечения и длина горлышка (Исакович М.А. Общая акустика. Учебное пособие. - М.: Наука. 1973. с.370-374). То есть, зависимость объема от частоты носит квадратичный, нелинейный характер и ошибка в определении частоты при расчете объема будет многократно увеличена. Достаточно точно значение частоты можно измерить только для сосудов сферической формы, имеющих высокую добротность. Для сосудов, имеющих сложную форму, добротность будет мала и, следовательно, точность определения резонансной частоты будет низка, поскольку максимум колебаний будет иметь «плоскую» форму. Кроме того, для расчета объема дополнительно необходимо знать плотность среды, которая зависит от температуры и состава газов. Априорно они не известны и их определение в указанных способах не предусмотрено, что создает неопределенность в выборе их значений для проведения расчета объема и снижает достоверность измерений. Для возбуждения акустических колебаний в измерительном объеме в способе подразумевается размещение акустического элемента возбуждения (громкоговорителя). При его работе, из-за наличия активного сопротивления обмоток возбуждения будет происходить их нагрев, что приведет и к изменению температуры окружающего воздуха. Поскольку она не контролируется и не учитывается, то это также приведет к увеличению погрешности вычисления объема. Действие указанных факторов приводит к тому, что этот способ имеет низкую точность измерений, поскольку объем сложным образом зависит от частоты, зависит от температуры, которая не контролируется и может изменяться вследствие работы возбудителя акустических колебаний. Кроме того, способ имеет низкую производительность измерений, поскольку для определения резонансной частоты необходимо перестраивать частоту возбуждения акустических колебаний с определенным шагом в определенном диапазоне частот, а после каждого шага еще и необходимо ожидать некоторое время для окончания процесса установления резонансных колебаний, что существенно увеличивает длительность процедуры определения значения резонансной частоты и снижает производительность измерений.

Известен ряд способов определения объема в замкнутых емкостях большого размера, основанных на измерении параметров истекаемого газа (пат. RU 2079112, публ. 10.05.1997, МПК6 G01F 17/00; пат. SU 1536209, публ. 15.01.1990, МПК6 G01F 17/00; пат. RU 2217721, публ. 27.11.2003, МПК7 G01M 3/26, G01F 17/00; пат. RU 2292536, публ. 27.01.2007, МПК7 G01M 3/26, G01F 17/00), частично решающих поставленную задачу, поскольку они позволяют измерять объем сосудов сложной формы в воздушной среде. Сущность способов заключается в наддуве емкости избыточным давлением, измерении в ней давления и температуры, осуществлении истечения воздуха через калиброванные течи, определении интервалов времени падения давления и расчете на основе измерения времен, давлений и температур объема емкости. Недостатком способов является их ограниченное использование только для объемов большой емкости, а также низкая точность измерения, обусловленная тем, что формулы для расчета объема достаточно сложны, зависят от многих параметров, а зависимость объема от времени падения давления нелинейна. Недостатком способов также является длительность процедуры измерения, заключающаяся в необходимости использования процедуры наддува воздуха, контроля герметичности при высоких давлениях и выпускания воздуха через калиброванные течи, для определения параметров которых, кроме того, требуется проведение дополнительных испытаний течи с эталонным объемом и известным составом воздушной среды, имеющими характеристики близкие к измеряемым. За время измерений параметры воздушной среды, в частности, - ее температура, могут измениться, быть неравномерно распределенными внутри объекта большого объема, что меняет условия истечения и вносит неконтролируемую погрешность в результат измерения.

Известен способ определения объема мостового типа, основанный на сравнении параметров измеряемого и эталонного объемов (пат. USA 4,561,298, публ. 31.12.1985, МПК4 G01F 17/00), частично решающий поставленную задачу, поскольку позволяет измерять объем сосуда сложной формы с высокой чувствительностью, заключающийся в сравнении давлений в исследуемом объеме и эталонном, для чего в обоих объемах создается переменное давление, определяются амплитуды давлений в каждом объеме и по ним рассчитывается значение искомого объема. Главным недостатком этого способа является низкая точность измерений, обусловленная тем, что состав воздушной среды и ее температура в обоих объемах не контролируются и могут быть различны. Несмотря на высокую чувствительность мостового способа, в данном случае сравниваются давления для различных исходных значений состава воздуха и температуры, которые соответствуют другим условиям состояния и объемам в уравнении Клайперона-Менделеева, что приводит к значительной погрешности измерения искомого объема.

Наиболее близким по технической сущности и достигаемому эффекту является способ измерения объема жидкости в сосуде (пат. RU 2344380, публ. 20.01.2009, МПК7 G01F 23/00), позволяющий измерять объем сосуда сложной формы в воздушной среде, который выбран в качестве ближайшего аналога.

Этот способ измерения объема жидкости V0 заключается в том, что увеличивают объем газа в исследуемом сосуде объемом V на величину ΔV путем уменьшения объема жидкости, заполняющей его, измеряют давление газа до и после увеличения объема и определяют объем жидкости по формуле: V0=V-ΔV·P1/(P0-P1), где Р0, P1 - давление газа в сосуде до и после изменения объема жидкости на величину ΔV. Его основным недостатком является низкая точность измерения, поскольку для расчета используются абсолютные значения давления газа, отсутствует контроль герметичности сосуда, а для изменения объема сосуда используется жидкость. Абсолютное значение давления газа зависит от многих факторов, которые постоянно изменяются, поэтому для получения высокой точности измерений его нужно определять точно и непосредственно перед проведением измерений путем его калибровки по эталонному устройству, что усложняет способ и увеличивает продолжительность проведения измерений. Кроме того, поскольку на практике значение разности давлений P0-P1 существенно меньше, чем значение Р0, то погрешность измерения будет тем больше, чем она меньше. Это означает, что для высокой точности измерений способ должен использоваться при таких измерениях объема ΔV, которые приводят к изменению разности давлений P0-P1, сравнимой по величине с давлением P0. То есть, для получения высокой точности измерения в способе прототипе необходимо изменить объем на значительную величину ΔV, что требует перетекания большого объема жидкости и увеличивает общее время проведения измерений, в течение которого сосуд должен быть герметично закрыт.Кроме того, в процессе проведения измерений из-за понижения давления на значительную величину может быть нарушена герметичность сосуда, которая в данном способе не контролируется, что приведет к недостоверным измерениям давления и, следовательно, к ошибке в расчете объема сосуда. Недостатком способа является также то, что измерение объема осуществляется путем изменения объема жидкости, присутствующей в сосуде. Жидкость постоянно испаряется и изменяет состав газа и температуру при различных давлениях, что изменяет условия измерения давления до и после изменения объема на величину ΔV, и приводит к увеличению погрешности измерений. К недостаткам способа также относится наличие процедур перемещения жидкости из исследуемого сосуда с помощью компрессора и измерения ее объема мерной емкостью, что существенно усложняет способ измерения, а также увеличивает продолжительность измерений.

Задачей изобретения является создание простого и производительного способа измерения объема сосуда в воздушной среде, имеющего сложную форму, при одновременном увеличении точности измерений.

Техническим результатом изобретения в части способа является снижение времени определения объема сосуда при одновременном увеличении точности, за счет использования дозированного метода изменения объема и контроля герметичности закрытия сосуда.

Технический результат, в части способа достигается тем, что в способе измерения объема сосуда, включающем изменение объема сосуда на величину ΔV и определение изменения давления газа в сосуде до и после изменения объема, на основании которых определяют искомый объем сосуда V0, согласно изобретению, предварительно выравнивают давление в герметично закрытом сосуде с окружающей средой, перемещением стержня изменяют его объем на величину ΔV1 и измеряют давление ΔP1 внутри сосуда по отношению к внешней среде, убеждаются что оно не изменяется с течением времени, изменяют объем сосуда на величину ΔV, выравнивают давление в сосуде с окружающей средой, повторно изменяют объем сосуда на величину ΔV2, измеряют давление ΔP2 внутри сосуда по отношению к внешней среде, и повторно убеждаются что оно не изменяется с течением времени, а объем определяют по формуле: V0=(ΔV·k·ΔP2/ΔV2)/(ΔP2/ΔV2-ΔP1/ΔV1), где: k=1, если объем сосуда уменьшают и k=-1, если увеличивают.

Для достижения технического результата в части способа в данном изобретении используется эффект постоянства сжимаемости газа при постоянном давлении и температуре. Как известно, сжимаемостью газа называется его способность уменьшать свой объем под действием сил внешнего давления (Загузов И.С., Поляков К.А. Математические модели в аэрогидромеханике. Ч.1: Учебное пособие. Самара: Изд-во «Самарский университет», 2001. С.15.; Корнфельд М. Методы и результаты исследования объемной упругости вещества // Успехи физических наук. 1954. Т.LIV, вып.2. С.315-342). Мерой сжимаемости является модуль объемной упругости Е, определяемый из равенства E=-ΔP/(ΔV0/V0), где ΔV0/V0 - относительное изменение объема, вызванное повышением давления на величину ΔP. При небольших изменениях давления изменение объема ΔV0 пропорционально изменению давления ΔP. Модуль объемной упругости зависит от состава газовой среды и температуры, которые, в отличие от прототипа, в предлагаемом способе не изменяются. Тогда определить объем сосуда можно следующим образом. Модуль объемной упругости для искомого объема V0 и этого же объема, измененного на величину ΔV одинаков, тогда: Е=-ΔP1·V0/ΔV1=-ΔP2(V0-ΔV·k)/ΔV2, где ΔV1, ΔV2<ΔV и ΔP1, ΔP2 - изменения объема и соответствующие им изменения давления, k - коэффициент, учитывающий направление изменения объема (k=1, если объем сосуда уменьшают на величину ΔV и k=-1, если увеличивают). Отсюда, в общем случае получаем, что V0=(ΔV·k·ΔP2/ΔV2)/(ΔP2/ΔV2-ΔP1/ΔV1). Это равенство можно упростить, если модуль E определять при одинаковых изменениях объема, т.е. ΔV1=ΔV2, что технически более просто, чем зафиксировать изменение давления (ΔP1=ΔP2) и измерять изменение объема, и формула упрощается до вида: V0=ΔV·k·ΔP2/(ΔP2-ΔP1)=ΔV·k·/(1-ΔP1/ΔP2).

Изменение объемов сосуда на величину ΔV1, ΔV2, ΔV осуществляется путем введения (или выведения) в полость сосуда стержня на фиксированную величину с помощью механической, например, - винтовой передачи. При этом перемещение может осуществляться или рукой, или с помощью шаговых двигателей, что позволяет изменять объем достаточно быстро, просто и на величину, достаточную для проведения точных измерений создаваемых им давлений, что существенно упрощает и ускоряет способ проведения измерений. Изготовленный из металла стержень сохраняет форму, не изменяет свой объем со временем. Кроме того, объем, изменяемый им, поддается расчету, допускает многократное применение и не требует постоянного контроля, что выгодно отличает его использование от употребления мерников с жидкостью. Это позволяет заранее подготовить и выбрать величину изменяемого объема и не контролировать его изменение в процессе измерений, что экономит время в процессе проведения измерений. Поскольку изменение объемов с помощью стержня приводит к изменению давлений ΔP1 и ΔP2 на небольшие величины, это значительно снижает требования к герметичности закрытия сосуда, что существенно по сравнению с прототипом упрощает устройство его закрытия и герметизации. Достоинством способа является также то, что одновременно с измерением давления осуществляется контроль герметичности сосуда: если давления ΔP1, ΔP2 не изменяются в течение нескольких секунд, то сосуд закрыт герметично и измеренные значения следует считать достоверными. Причем, герметичность закрытия сосуда не должна соблюдаться в течение всего времени проведения измерений, как в прототипе, а только на период изменения объема на величины ΔV1, ΔV2 и определения создаваемого ими давлений, что существенно увеличивает достоверность измерений. Поскольку для расчета объема используются не абсолютные значения давления, а изменения давления ΔP1, ΔP2 относительно окружающей среды (относительно атмосферного давления), специально создаваемые путем изменения искомого объема на небольшие величины ΔV1, ΔV2, то для этого используются датчики не абсолютного давления, как в прототипе, а дифференциальные. Очевидно, что относительные измерения давления, осуществляемые в данном способе дифференциальным способом, можно выполнить с более высокой точностью и чувствительностью, что позволяет не только обеспечить высокую точность измерения давлений, но и по их малейшему изменению контролировать герметичность закрытия сосуда, что не достижимо в прототипе. При этом существующее значение атмосферного давления не влияет на результат измерений и не подлежит измерению, что упрощает процесс измерения, поскольку не требуется проведение абсолютных измерений. Поскольку при герметичном закрывании сосуда давление в нем может измениться, например, за счет продавливания крышки сосуда в его горловину вследствие упругости ее контакта, обеспечивающего герметизацию, то перед изменением объема давление в сосуде необходимо выровнять с окружающей средой. Для этого внутренняя полость сосуда через канал кратковременно соединяется с внешней средой. Контроль выравнивания давления осуществляется по датчику давления - его показание становится равным нулю. Это же условие необходимо выполнить и для сосуда с объемом, измененным на величину ΔV. Его выполнение обеспечивает равенство условий измерений упругости воздуха в сосуде для двух значений объемов и одинаковый состав воздушной среды и температуры. Таким образом, повышение точности обеспечивается, как точным изменением объема за счет перемещения стержня, контролем герметичности сосуда по изменению уровня давления, создаваемого им, и дифференциальным способом измерения давления за счет его более высокой чувствительности. Другим достоинством заявляемого способа является возможность проведения многократных измерений ΔP1 и ΔP2 путем периодического изменения ΔV1, ΔV2, поскольку технически это выполняется просто и быстро путем введения и выведения в исследуемый объем стержня. Накапливание и последующее усреднение результата измерения ΔP1 и ΔP2 также позволяет снизить погрешность измерения исследуемого объема.

Дополнительный технический результат в первом частном случае реализации способа, заключается в дополнительном увеличении точности измерений.

Дополнительный технический результат достигается за счет того, что перед проведением измерений величину измеряемого объема V уменьшают путем введения в сосуд твердого тела с известным объемом ΔV', а истинный объем определяют как сумму измеренного V0 и введенного в сосуд объемов: V=V0+ΔV'. Из используемой для расчета объема сосуда формулы следует, что для измерения объема с высокой точностью, например, менее процента, необходимо, чтобы значения ΔP1 и ΔP2 измерялись с точностью не ниже требуемой. На практике, при измерении объемов значительной величины, для достижения нужных (регистрируемых с необходимой чувствительностью и точностью) значений давлений потребуется изменять ΔV1, ΔV2 на значительные величины. Это технически усложняет способ, поскольку потребует введения-выведения в исследуемый объем стержня или стержня большого объема. Для того, чтобы не увеличивать значения этих объемов и проводить измерения при малых значениях изменения ΔV1, ΔV2, что упрощает и ускоряет процесс измерений, поскольку изменять объем на малые величины технически более просто, чем на большие, следует изначально уменьшить измеряемый объем V на известную величину ΔV'. Для этого достаточно ввести в него этот объем изначально и измерять разницу V0=V-ΔV' между измеряемым объемом и введенным. Поскольку измеряемый объем V0 будет меньше исходного, то изменения объемов ΔV1, ΔV2 приведут к существенно большим изменениям давлений ΔP1, ΔP2, что можно будет измерить с более высокой точностью и этим самым повысить точность определения искомого объема значительной величины.

Известен ряд устройств измерения объема сосудов в различных вариантах исполнения, основанных на измерении резонансной частоты сосуда (пат. RU 2131590, публ. 10.06.1999, МПК6 G01F 23/28; пат. USA 4,640,130, публ. 03,02,1987, МПК4 G01N 29/00, G01F 17/00; пат. USA 7,578,183, публ. 25.08.2009, МПК7 G01F 23/28, G01F 17/00), частично решающих поставленную задачу, поскольку позволяют определять объем сосудов в воздушной среде. Устройства в общем случае содержат возбудитель и датчик акустических колебаний, размещенные в измеряемом сосуде, блок измерения частоты и устройство для проведения вычислений объема. Недостатком устройств является сложность их практической реализации, длительность процедуры измерения и низкая точность при измерении сосудов сложной геометрической формы. Сложность практической реализации обусловлена использованием значительного количества сложных электронных приборов и акустических элементов: перестраиваемого генератора, частотомера, усилителя мощности с возбудителем акустических колебаний, датчика акустических колебаний с предусилителем. Для определения резонансной частоты необходимо перестраивать генератор с малым шагом (чем меньше, тем лучше), что увеличивает общее время ее определения до единиц минут. Кроме того, для сосудов сложной формы, имеющих низкую добротность, частота будет определяться с большой погрешностью. Дополнительным фактором, усложняющих реализацию устройства на практике является необходимость принятия мер для исключения прохождения акустических колебаний непосредственно по корпусу сосуда с возбудителя (излучателя) колебаний на принимающий их датчик. Это обусловлено тем, что все они механически связаны (закреплены на общем основании), в результате этого вибрации излучателя обязательно по механическим соединениям или корпусу неконтролируемо попадут на принимающий датчик, где сложатся с сигналом полезного сигнала, полученного через воздушную среду, изменят его уровень и, следовательно, ухудшат точность измерения его амплитуды. Акустическая развязка возбудителя и приемника от поверхности объекта, заключающаяся в использовании виброизолирующих и поглощающих звук прокладок, существенно усложняет практическую реализацию устройства. Работающий возбудитель звука из-за наличия потерь в обмотках возбуждения в процессе работы будет нагреваться, что приведет к непрерывному изменению температуры внутри сосуда и, следовательно изменению его резонансной частоты, связанной не с изменением его объема, а с изменением свойств заполняющей его среды, что требует учета, но практически не выполняется. Поскольку в предложенных устройствах измерение температуры не предусмотрено, то работа возбудителя приведет к неконтролируемому изменению температуры и, следовательно, к большим погрешностям определения частоты и вычисления по ней объема.

Известно устройство мостового типа для измерения объема (пат. USA 5,824,892, публ. 20.10.1998, МПК6 G01F 17/00), частично решающее поставленную задачу, поскольку позволяет определить объем сосуда в воздушной среде с высокой чувствительностью. Устройство состоит из измеряемого и эталонного контейнеров, разделенных мембраной (прокладкой), соединенной с громкоговорителем, предназначенным для создания переменного давления, двух микрофонов, размещенных в контейнерах для измерения давления, и электронного блока для расчета измеряемого давления в зависимости от давлений в контейнерах. Главным недостатком этого устройства является низкая точность измерений, связанная с тем, что состав воздушной среды и ее температура в обоих контейнерах не контролируются и, следовательно, может быть различна. Размещение громкоговорителя внутри контейнеров приведет к изменению температуры вблизи него вследствие его нагрева в процессе работы, что создаст неравномерное распределение температуры внутри измеряемых объемов. В результате, несмотря на высокую чувствительность мостового способа измерений, сравниваться будут два объема с разными свойствами среды внутри них, что не позволяет правильно вычислить объем исследуемого контейнера по измеренным давлениям в контейнерах, и приведет к большой погрешности измерения. Недостатком этого устройства также является сложность технической реализации, заключающаяся в использовании значительного числа акустических элементов и аппаратуры: источника переменного давления, громкоговорителя, двух микрофонов в эталонной и измерительной камерах. Необходимость крепления и акустической изоляции указанных элементов внутри камер, учета занимаемого ими объема, необходимость наличия эталонного контейнера, близкого по своей геометрии к исследуемому приводит к усложнению конструкции измеряемого устройства и ограничивает область его применения на практике только решением частной задачи.

Известно устройство мостового типа для измерения внутреннего объема сосуда, основанное на сравнении резонансных частот измеряемого и эталонного объемов (пат. RU 2042927, публ. 27.08.1995, МПК6 G01F 17/00), позволяющее частично решить поставленную задачу, поскольку позволяет измерять объем сосуда в воздушной среде с высокой чувствительностью. Это устройство содержит излучатель звука и установленный в измеряемом сосуде приемник звука, дополнительную камеру с двумя противоположно расположенными отверстиями одинаковых размеров, одно из которых соединено с горловиной измеряемого сосуда, а второе сообщено с атмосферой, и дополнительным приемником звука, установленным в камере, при этом излучатель звука сообщен с камерой. Такое конструктивное выполнение устройства позволяет снизить погрешность измерения, вызываемую колебаниями температуры измеряемого сосуда относительно температуры окружающей среды, благодаря тому, что измерения резонансных частот проводят одновременно для двух колебательных систем (в объеме измеряемого сосуда и в отверстиях камеры), для которых предполагается, что состав воздуха и температура одинаковы. Однако, на практике без принудительной вентиляции воздуха по обоим объемам температура и состав воздуха в них будут различны, что нарушает исходные условия для этой схемы измерения. В результате будут сравниваться объемы с разным составом воздушной среды и, в значительной степени, - температуры. Если же предположить, что условия в обеих объемах станут одинаковыми за счет естественного теплообмена и циркуляции воздуха, то этот процесс займет продолжительное время, что снизит производительность измерений устройства. К тому же этот процесс теплообмена в устройстве не контролируется, что создает неопределенность в определении времени, по истечении которого можно считать, что состав воздушной среды и температура стали одинаковыми, что снижает достоверность проводимых измерений. Кроме того, как отмечено выше, измерение резонансной частоты с высокой точностью возможно только для объектов правильной шаровидной формы, которые в камере данного устройства не используются, а используется более простая форма - цилиндрическая. Измерение же резонансных частот цилиндрических отверстий и объектов сложной формы, имеющих низкую добротность, приведет к значительным погрешностям измерения. К недостаткам устройства также относится продолжительность процедуры измерения, поскольку для расчета объема необходимо измерять две резонансные частоты. Определенным неудобством использования устройства является то, что для увеличения точности измерений объем эталонной камеры должен быть близок к измеряемому, что для различных объемов требует создания целого набора эталонных камер.

Известен ряд устройств определения объема в замкнутых емкостях большого размера, основанных на измерении параметров истекаемого газа (пат. RU 2079112, публ. 10.05.1997, МПК6 G01F 17/00; пат. SU 1536209, публ. 15.01.1990, МПК6 G01F 17/00; пат. RU 2217721, публ. 27.11.2003, МПК7 G01M 3/26, G01F 17/00; пат. RU 2292536, публ. 27.01.2007, МПК7 G01M 3/26, G01F 17/00), частично решающих поставленную задачу, поскольку позволяют измерять объем сосудов сложной формы в воздушной среде. Эти устройства содержат средство подачи в емкость воздуха с избыточным давлением, сопло с калиброванным сечением для истечения из емкости воздуха с избыточным давлением, датчик избыточного давления, а также таймер времени истечения воздуха из емкости, датчик атмосферного давления, датчик температуры воздуха в емкости и вычислитель объема замкнутой емкости. Главным недостатком устройств является сложность практической реализации и аппаратурного оформления, заключающиеся в необходимости использования большого количества датчиков, компрессора сжатого воздуха, выполнении требований к герметичности устройства впуска-выпуска воздуха при высоких давлениях, необходимости проведения калибровочных измерений для используемого диаметра сопла и, как следствие, - низкой точности измерений, в том числе из-за сложной формулы для расчета. Другим недостатком устройства является длительность процедуры измерения, определяемая как временем нагнетания и истечения газа, так и необходимостью проведения предварительных калибровочных измерений с используемым составом и температурой газа. Эти устройства имеют ограниченную область применения, поскольку могут быть использованы только для приблизительного определения значительных объемов типа цистерн, баков и т.п. сосудов.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для измерения объема жидкости в сосуде (пат. RU 2344380, публ. 20.01.2009, МПК G01F 23/00), позволяющее измерять объемы сосудов сложной формы в воздушной среде, которое выбрано в качестве ближайшего аналога. Это устройство состоит из закрытого сосуда общим объемом V, в котором находится жидкость, имеющая объем V0. Сосуд имеет сверху патрубок для налива жидкости. Патрубок герметично закрыт крышкой. Сверху сосуда также установлен манометр для измерения давления в воздухе над уровнем жидкости. В нижней части сосуда установлен патрубок с вентилем, к которому присоединен жидкостной насос. Для измерения объема жидкости ΔV, сливаемой из сосуда жидкостным насосом, служит мерная емкость. Недостатком устройства является сложность практической реализации и низкая точность измерений, обусловленная тем, что для изменения объема используется жидкость, а для ее перекачки - жидкостный насос.

Сложность практической реализации заключается в перекачивании жидкости из сосуда в мерную емкость с помощью насоса. Часть жидкости неизбежно остается на стенках мерной емкости, в узлах насоса и местах его соединения с сосудом, что приводит к погрешности истинного определения объема сливаемой жидкости и, следовательно, увеличению погрешности расчета объема сосуда. Кроме того, для каждого измерения необходимо наливать в сосуд жидкость жидкость, что усложняет проведение измерений, а для усреднения результатов измерения, с целью повышения достоверности и точности измерений, путем проведения нескольких измерений объема, эта процедура многократно увеличивает длительность проведения измерений. Использование жидкости для изменения объема сосуда приводит к увеличению погрешности измерений. Жидкость постоянно испаряется, изменяя свою температуру и окружающих ее узлов в зависимости от ее объема и занимаемой поверхности, которая к тому же для сложного сосуда при сливании жидкости будет изменяться, что делает температурный режим нестабильным и, следовательно, приводит к возрастанию погрешности измерения давления и вычисления объема сосуда. Использование для измерений манометра, позволяющего измерять абсолютные значения давлений, приводит к тому, что для повышения точности измерений необходимо изменять объем сосуда на величины, приводящие к изменениям давлений сравнимых с атмосферным, что увеличивает требования к герметичности закрытия сосуда, которые выполнить становится затруднительно. Герметичность не должна изменяться в течение всего длительного цикла проведения измерений, что усложняет реализацию устройства на практике. Причем на начальном этапе, до изменения объема, она не может быть проконтролирована, а значит в случае ее нарушения все последующие действия становятся бессмысленными. Определить герметичность по изменению давления можно только после изменения объема сосуда на определенную величину, то есть на заключительной стадии измерений. Отсутствие сведений о состоянии герметичности сосуда создает неопределенность в результативности проводимых измерений и их ненадежности. Если в конце измерений будет выяснено, что герметичность нарушена, то придется вернуть установку в исходное состояние - удалить часть жидкости, провести повторную герметизацию и повторить весь цикл измерений, что значительно увеличивает время для определения объема сосуда.

Техническим результатом изобретения в части устройства является упрощение аппаратурного оформления с одновременным сокращением времени измерений и повышением их точности.

Технический результат устройства достигается за счет того, что в устройстве для измерения объема сосуда, содержащем крышку, герметично подсоединенную к сосуду, и устройство для расчета объема сосуда по формуле, согласно изобретению, крышка выполнена толстостенной и содержит отверстие, в котором установлено уплотнительное кольцо, делящее его на верхнюю и нижнюю части, при этом верхняя часть отверстия имеет резьбу, цилиндрический стержень, установленный в отверстии и соединенный с крышкой посредством резьбового соединения, выполнен с возможностью его вращения и осевого перемещения его цилиндрической части в нижней части отверстия, на крышке закреплено устройство поворота стержня на заданный угол, в крышке выполнены первый и второй сквозные каналы, входы которых расположены на внутренней стороне крышки, на крышке установлен запорный клапан, перекрывающий соединение первого канала с атмосферой, при этом к выходу второго канала подключен первый вход дифференциального датчика давления, второй его вход сообщается с атмосферой, а его выход и выход устройства поворота соединены с устройством расчета объема.

Для достижения технического результата в части устройства в данном изобретении, изменение объема сосуда осуществляется путем введения (или выведения) части стержня из внутренней полости сосуда путем его вращения ручным или механическим способом в резьбовом соединении крышки сосуда. Для этого в крышке выполнено отверстие, для чего она должна иметь значительную толщину, достаточную для установления в ней стержня, уплотнительного кольца и выполнения в ней каналов. Для обеспечения изменения объема сосуда на заданную величину путем поворота стержня в части отверстия от верхней поверхности крышки до уплотнительного кольца, стержень имеет с крышкой резьбовое соединение. В нижней части отверстия стержень имеет цилиндрическую форму. Для герметизации соединения стержня с крышкой используется уплотнительное кольцо. Для поворота стержня относительно крышки на заданный угол, приводящий к изменению объема сосуда, используется поворотное устройство, снабженное маркерами угла поворота, установленными на крышке и стержне. Высокая точность изготовления шага резьбы позволяет точно определять по углу поворота стержня изменение его положения и, следовательно, изменяемый объем. Причем, в отличии от прототипа, это изменение может быть произведено одинаковым образом, многократно, за время порядка десятков секунд, что многократно увеличивает производительность измерений. Отсутствие компрессора и жидкости для измерения объема, существенно упрощают аппаратурное оформление устройства. Кроме того, поскольку изменения объема малы в сравнении с общим объемом сосуда, что необходимо выполнить для соблюдения постоянства упругости воздуха в сосуде от давления, то для измерения давления необходимо использовать дифференциальный датчик давления, позволяющий измерять разницу давлений между сосудом и окружающей средой с большей точностью и чувствительностью, чем в прототипе, что приводит к повышению точности измерений объема сосуда. Для измерения давлений в сосуде, создаваемых перемещением стержня, для различных значений объема сосуда используется дифференциальный датчик давления. Для обеспечения правильности его работы, перед процедурой перемещения стержня необходимо выравнивать давление в сосуде с атмосферой, для чего в крышке выполнен первый канал, выход которого перекрыт запорным клапаном. Этот же клапан, в положении «открыто» позволяет поддерживать давление в сосуде равным атмосферному во время изменении объема сосуда на величину ΔV, что позволяет избежать создания существенной разницы давлений между сосудом и атмосферой, как происходит в прототипе, и этим избежать неконтролируемого нарушения герметизации, повысить достоверность измерения давлений и, следовательно, точности определения объема сосуда. Второй канал, выполненный в крышке, соединяет первый вход дифференциального датчика с внутренним объемом сосуда, обеспечивая измерение давления в сосуде. При этом его второй вход соединен с атмосферой, а выход - с устройством расчета объема. Проведение измерений при малых изменениях давления, существенно упрощает требования к герметизации крышки сосуда, что упрощает и техническую реализацию устройства на практике. К устройству расчета объема так же подключен выход устройства поворота, что позволяет рассчитывать объем по приведенной в изобретении формуле. Дополнительным достоинством предлагаемого устройства является возможность полной автоматизации процесса измерения объема сосуда, за счет того, что перемещения стержня могут производиться под управлением микроконтроллера путем последовательного, в соответствии с процедурой измерения, вращения стержня на заданные углы с помощью шагового двигателя с одновременным открытием в нужные моменты времени запорного клапана, например, электро-магнитного типа, и измерения давлений, значения которых запоминаются, например, - с помощью аналого-цифрового преобразователя, после чего по исходным данным производится расчет объема сосуда.

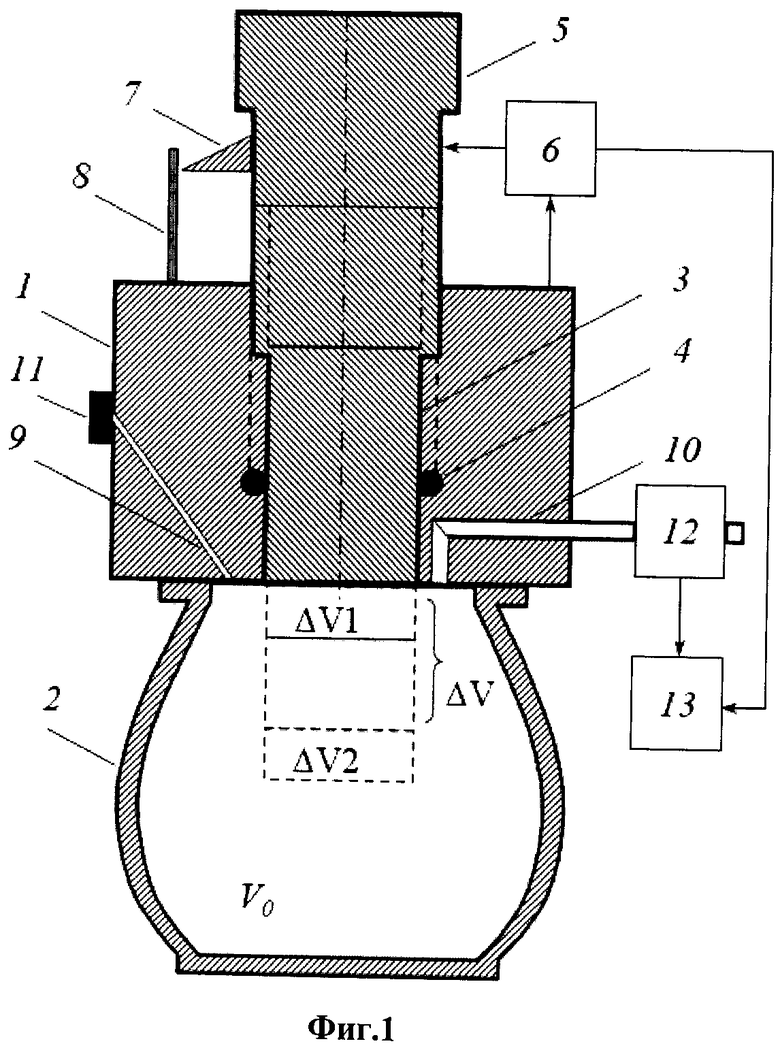

На фиг.1 приведена схема разработанного устройства, реализующего разработанный способ измерения объема сосуда.

Устройство содержит крышку 1, герметично подсоединяемую к измеряемому сосуду 2, объем V0 которого необходимо определить. Крышка 1 имеет толщину, позволяющую выполнить в ней отверстие 3, сообщающее внутреннюю часть крышки с наружной, и установить в нем уплотнительное кольцо 4, делящее его на две части. Стержень 5 установлен в отверстии 3 с возможностью его вращения в резьбовом соединении, выполненном в верхней части отверстия 3, и возвратно-поступательного перемещения его цилиндрической части в нижней части отверстия 3. Поворот стержня 5 осуществляется с помощью устройства поворота 6. Для определения угла поворота используются маркеры 7 и 8, установленные на стержне 5 и крышке 1. Вворачивая или выворачивая стержень 5 в крышку 1, изменяют величину искомого объема V0 на значения ΔV1, ΔV2, ΔV, определяемые углом поворота и диаметром нижней части стержня 5. Для измерения давлений с помощью дифференциального датчика 12, создаваемых при перемещении стержня 5, в крышке 1 предусмотрены первый и второй каналы 9 и 10. Входы каналов 9 и 10 расположены на внутренней стороне крышки 1, при этом выход канала 9 перекрыт запорным клапаном 11, установленным на крышке 1. К выходу канала 10 подсоединен первый вход дифференциального датчика давления 12. Второй вход датчика 12 сообщается с атмосферой. Выходы датчика давления 12 и устройства поворота 6 подключены к устройству вычисления объема 13.

Описание узлов разработанного устройства измерения объема.

Измеряемым сосудом 2 может быть любой объект, имеющий внутреннюю полость и горлышко для доступа внутрь него. Для удержания крышки 1 на сосуде 2 используются зажимы или механизмы, например, типа резьбового соединения, используемого при ее повседневной эксплуатации, обеспечивающие герметичное соединение. Если необходимо измерить объем Vm твердого тела сложной формы, то оно помещается в сосуд с известным значением объема Vu, и, с помощью предлагаемого устройства, определяется незанятый им объем V0=Vu-Vm, зная который вычисляется и искомый объем Vm.

Крышка 1 изготавливается из металла, например - дюралюминия, значительной толщины. Это позволяет с одной стороны избежать ее прогиба при надевании на сосуд и, следовательно, не изменять его объем при закрывании крышкой, а с другой - закрепить на ней все необходимые узлы (устройство поворота 6, датчик давления 12, запорный клапан 11, выполнить каналы 9 и 11 и, в зависимости от размеров крышки, установить даже устройство вычисления объема 13). В качестве крышки 1 для разработанного устройства может быть использован составной вариант, состоящий из обычной, стандартной крышки для конкретного сосуда с устройствами его крепления к нему, и герметично и жестко прикрепленной к ней толстой насадки, на которой и крепятся все узлы устройства. Обычная крышка имеет малую толщину, не позволяющую герметично и жестко закрепить на ней все используемые узлы, а насадка, являющаяся в данном случаем просто продолжением крышки, позволяет это сделать. Для временной герметизации плоскости крышки 1 с горлышком сосуда 2 используются густые смазки, например: циатим, литол или силиконовые герметики: Момент, автомобильные герметики-прокладки MaxSil, ABRO и другие. Крышка 1 имеет сквозное отверстие 3, причем, в верхней части отверстие имеет резьбу, в которую вворачивается стержень 5. Для уплотнения контакта крышки 1 с цилиндрической частью стержня 5 используется резиновое кольцо 4, вставленное в паз в месте окончания резьбы. Кольцо 4 должно герметично поджиматься и к стержню 5 и крышке 1, и не препятствовать вращению стержня 5. Оно имеет круглое сечение и выполнено из износостойкой резины. Нижняя часть отверстия 3 - цилиндрическая и имеет диаметр, обеспечивающий свободное вращение в нем нижней части стержня 5. Для дополнительной герметизации контакта целесообразно стержень 5 и отверстие 3 в крышке 2 смазать густым маслом типа циатим. Диаметр отверстия 3 в верхней и нижней частях крышки 1 может быть различным в зависимости от шага резьбового соединения и величин объемов ΔV1, ΔV2, ΔV, на которые будет изменяться объем исследуемого сосуда.

Стержень 5 изготавливается из металла, например - дюралюминия, при этом верхняя часть его имеет резьбу, а нижняя - гладкая, цилиндрическая. Нижняя часть стержня 5 должна плотно входить в крышку 1, обеспечивая герметичность сосуда 2 при его перемещении. Вворачивая или выворачивая стержень 5, изменяют объем сосуда 2 на величины ΔV1, ΔV2, ΔV. Для того, чтобы изначально не изменить объем сосуда, плоскости цилиндрической части стержня 5 и нижней части крышки 1 должны совпадать. Контроль совпадения осуществляется перед началом измерений давлений ΔP1, ΔP2 по положению маркеров 7 и 8, установленных на стержне 5 и крышке 1: когда плоскости совпадают, они должны находиться друг напротив друга. В этом случае, при повороте стержня на один оборот, величина изменяемого им объема V1 легко определяется и равна V1=πR2S, где R - радиус нижней части стержня 5, S - шаг резьбы. Изменяя число оборотов, изменяют и значение изменяемого объема. В частном случае, один из маркеров может представлять собой диск, размеченный на градусы, а второй - указатель в виде тонкой изогнутой проволоки или пластины с острым концом, расположенным над диском и позволяющим определять угол поворота. В этом случае величины изменяемых объемов ΔV1, ΔV2, ΔV могут быть выбраны произвольными из соображений максимальных значений уровней давлений, при которых надежно обеспечивается герметичность сосуда. Для упрощения реализации способа все же удобно изменять объем путем поворота стержня 5 на один или несколько оборотов. Использование винтового соединения существенно упрощает процедуру измерения вносимого объема, поскольку вследствие технологии его изготовления при повороте на 360 градусов объем будет изменяться всегда на одно и то же значение. Например, при уменьшении объема V0 на величину ΔV давление при изменении объема на величину ΔV2=ΔV1 будет возрастать и очевидно, что ΔP2 будет больше ΔP1 и, следовательно, требования к герметичности сосуда возрастут, то чтобы их не увеличивать и не усложнять технологию измерения, целесообразно выбрать ΔV2 меньшим чем ΔV1. Например, для изменения объема на ΔV1 стержень вворачивается на два оборота, а для изменения объема на ΔV2 - только на один. В этом случае оба измерения будут проводиться при низких давлениях, что упрощает герметизацию закрытия сосуда. Изменение объема сосуда на величину ΔV может быть осуществлено различными способами. Например, как описано выше - путем вворачивания (или выворачивания) стержня в крышку на определенное число оборотов, соблюдая условие ΔV>ΔV1, ΔV2. В другом случае изменение объема на величину ΔV может быть осуществлено путем открытия крышки и помещения в сосуд объекта правильной формы, значение объема ΔV которого легко рассчитывается, например, куба или цилиндра из дюралюминия, с последующим закрытием крышки. Соблюдение указанного условия следует из анализа используемой формулы для расчета давления: при одной и той же точности измерения давлений, точность расчета объема будет тем выше, чем на большую величину будет изменен искомый объем V0. Для получения погрешности измерения менее 1%, необходимо чтобы ΔV было больше 0,1 V0.

Поворот стержня 5 в крышке 1 можно осуществить ручным или механизированным способом. При ручном способе поворот на заданный угол или число оборотов выполняется рукой. При механизированном способе для поворота используется шаговый двигатель, работающий под управлением микроконтроллера.

Для того, чтобы измерялись истинные дифференциальные давления ΔP1, ΔP2, перед изменением объема на величины ΔV1, ΔV2 необходимо выровнять давление внутри сосуда с окружающей средой. Для этих целей используется первый канал 9, имеющий диаметр порядка миллиметра. Объем канала должен быть малым в сравнении с исследуемым V0, чтобы им можно было пренебречь, или его величину необходимо рассчитать и вычитать из измеренного значения объема.

Для перекрытия канала 9 на крышке размещают запорный клапан 11. Он может быть пружинного типа, поскольку создаваемые значения давлений имеют малые величины. При нажатии на клапан воздушная среда в сосуде соединяется с атмосферой (окружающей средой) и происходит выравнивание давлений, а при отпускании - выход канала 9 должен герметично закрываться. Силы поджатия исполняющего устройства клапана должно быть достаточным, чтобы не допустить разгерметизации при создаваемых уровнях давления ΔP1, ΔP2. Поскольку эти давления малы, то выполнить это условие не представляет труда. Для этих же целей можно использовать запорный электромагнитный клапан с нормально - закрытым каналом и ручным или электронным дистанционным управлением для случая автоматизации процесса измерения.

Для измерения давления используется дифференциальный датчик 12 давления, например фирмы Honeywell серий DUXL, ASDX (например, DUXL01D, ASDX005), фирмы On Semiconductor серии MPX (например, MPX2010D), один конец которого через канал 10 в крышке 1 соединен с внутренней полостью сосуда, а второй - с атмосферой. При выборе датчиков учитывается, что они должны работать при малых давлениях (менее 10 кПа) и, поэтому иметь максимальную чувствительность измерений. Выбор дифференциальной схемы измерений обусловлен ее высокой чувствительностью и точностью измерений. Созданные давления ΔP1, ΔP2 пропорциональны напряжениям U1, U2 на выходе датчика 12 с коэффициентом пропорциональности k (ΔP1=kU1, ΔР2=kU2). Поскольку в формуле для расчета объема (для случая, когда ΔV1=ΔV2) используется отношение давлений, то коэффициент k в числителе и знаменателе сокращается и вместо значений ΔP1, ΔP2 для расчета можно использовать соответствующие им значения напряжений U1, U2, что несколько упрощает вычисления.

Для подведения давления к датчику 12 используется второй канал 10 в крышке 1 устройства. Для уменьшения погрешности измерений его длина и объем должны быть минимизированы с тем, чтобы им можно было пренебречь или учесть. Поскольку этот объем постоянен, он подлежит вычитанию из общего измеряемого объема. Оба канала выполняют путем сверления отверстий в крышке, поэтому зная диаметр и измерив длину легко вычислить их объемы. Угол сверления значения не имеет.

После того, как в сосуде созданы давления ΔP1, ΔP2, необходимо убедиться, что сосуд герметично закрыт. Для этого наблюдают за показанием сигнала с выхода датчика 12 в течении нескольких секунд: если оно не изменяется - сосуд закрыт герметично и измеренное давление определено достоверно, если изменяется - значит сосуд закрыт негерметично, давление определяется с неконтролируемой ошибкой и расчет объема будет произведен неправильно. При обнаружении негерметичности сосуда, измерения проводить бессмысленно, необходимо найти место утечки воздуха и устранить ее причину. Важно, что в данном способе контроль герметичности осуществляется уже на первой стадии измерений (до изменения объема сосуда на величину ΔV) и при нарушении герметичности следующие стадии измерения уже не производятся, до устранения ее причины, что экономит общее время на проведение измерений.

Устройство 13 вычисления объема может быть выполнено различным образом. В простейшем случае, когда изменение объема осуществляется вручную, оно состоит из вольтметра, например, типа В7-22А, MAS830, позволяющего измерить напряжение на выходе датчика 12 и любого электронного калькулятора, например, CITIZEN SDC-888. В этом случае, последовательно измеряются напряжения, пропорциональные давлениям ΔP1, ΔP2, и с помощью калькулятора, зная значения ΔV1, ΔV2, ΔV по указанной в изобретении формуле рассчитывается искомый объем. В более сложном случае, устройство 13 может представлять собой электронный блок, состоящий из микроконтроллера (или компьютера) и аналого-цифровым преобразователем и индикатором результата расчета. Такой вариант целесообразен при автоматизации процесса измерения объема. Под управлением микроконтроллера осуществляются все операции по изменению указанных объемов, измерению и выравниванию давлений, и проведения расчета объема по предлагаемой в изобретении формуле. В этом случае, управление работой запорного клапана 11 так же осуществляется микроконтроллером.

Получить высокую чувствительность измерений можно путем изначального уменьшения исследуемого объема V на известную величину ΔV' и измерении разности объемов V0=V-ΔV'. Например, при измерении объема камер сгорания головки блока цилиндров двигателя, имеющих значительную открытую площадь для доступа и сложный профиль, внутренняя часть крышки может повторять контуры камеры с зазором в несколько миллиметров, исходя при этом из простоты ее закрывания, что в разы уменьшит измеряемый объем. При этом дополнительно вносимый ей объем ΔV' определяется в результате калибровочных измерений и не изменяется. Так при объеме камеры 55 см3, которая по требованию должна иметь допуск не более +0,5÷-1,5 см3 необходимую точность измерений легко получить, уменьшив этот объем в 5 раз, выбрав ΔV'=44 см3, и измерять изменение объема ΔV0=V0-ΔV'=11 см3 для того же поля допусков, что, конечно, при прочих равных условиях, можно сделать более точно, чем измерение объема равного 55 см3. Это еще и упрощает способ измерения, поскольку уменьшение измеряемого объема приводит и к уменьшению значений изменяемых объемов ΔV, ΔV1, ΔV2, что технически осуществить более просто. Если сосуд имеет небольшую глубину и введение в него стержня технически сложно, то изменение объема сосуда на значения ΔV, ΔV1, ΔV2 можно осуществить путем его увеличения, то есть выворачивания стержня 5 из крышки 2, что говорит о расширении области применения предложенного способа измерения на сосуды самой различной формы, глубины и объема и является дополнительным достоинством способа.

В примере конкретной реализации устройства в качестве крышки 1 использовался диск из дюралюминия диаметром 45 мм и высотой 45 мм с прикрепленной к нему стандартной крышкой для сосуда. Крышка крепилась к горлышку сосуда 2 путем ее поворота на фиксированный угол. Для герметизации контакта крышки с ребром горлышка сосуда использовалась смазка - циатим. В крышку 1 вворачивался стержень 5 диаметром 27 мм и длиной 55 мм, имеющий в верхней части резьбу с шагом 1,5 мм. Нижняя часть стержня имела диаметр 23 мм и использовалась для изменения объема. Объем, изменяемый за один оборот стержня, равен 0,623 см3. Для обеспечения герметичности между крышкой 1 и стержнем 5 использовалось круглое в сечении резиновое кольцо 4, имеющее внутренний диаметр 22,5 мм, а внешний - 28 мм. Расстояние от кольца 4 до внутренней поверхности крышки равно 15 мм. На стержне 5 и крышке 1 изготовлено два маркера 7 и 8 из дюралюминия толщиной 1 мм: один (на стержне) в виде треугольника, а другой - в виде вертикально установленной пластины, ориентированных таким образом, что их плоскости совпадали при условии, что совпадали и плоскости торца стержня 5 и внутренней части крышки 1. В качестве дифференциального датчика давления 12 использовался датчик ASDX005D фирмы Honeywell в стандартной схеме включения с компенсацией постоянного напряжения 0,5 В на его выходе, для чего использовался операционный усилитель типа ОР-07 с коэффициентом усиления 6,46 в режиме работы сумматора исходного напряжения и напряжения -0,5 В. Установка такого коэффициента пропорциональности позволила получить на выходе напряжение, пропорциональное шкале мм. рт.ст. (10 миллиметров ртутного столба равно 1 вольту), хотя для расчета это не принципиально. Первый канал 9 имел длину 12 мм и диаметр 0,7 мм. Клапан 11 - оригинальный, пружинного типа, перекрывал выход канала 9, с помощью мягкой резины, поджимаемой пружиной через рычаг. При нажатии рукой на клапан 11 канал 9 открывался и давление в сосуде уравнивалось с атмосферным. Второй канал 10 имел диаметр 3 мм и длину 25 мм. Первый вход датчика 12 сообщался с внутренним объемом сосуда 2 через канал 10, а второй - с атмосферой. В качестве устройства вычисления объема 13 использовался вольтметр В7-22А и калькулятор CITIZEN SDC-888.

В первом частном случае реализации способа он работает следующим образом (см. фиг.1). Исследуемый сосуд 2 герметично закрывается крышкой 1. Выравнивается давление внутри него с окружающей средой путем нажатия на клапан 11. Вращением стержня 5 на два оборота уменьшают (или увеличивают) объем сосуда на величину ΔV1. По отсутствию изменения показания напряжения на выходе датчика 12 в течение нескольких секунд, убеждаются, что сосуд закрыт герметично. Измеряют давление ΔP1 на выходе датчика 12. Нажимают клапан 11 и выравнивают давление в сосуде 2 с атмосферой. Удерживая клапан 11, уменьшают (или увеличивают) объем сосуда 2 на величину ΔV путем вворачивания (выворачивания) в крышку стержня 5 и отпускают клапан 11. Вращением стержня 5 уменьшают (или увеличивают) объем сосуда 2 на величину ΔV2. По изменению напряжения на выходе датчика 12 повторно убеждаются в герметичности сосуда. Определяют значение давления ΔP2, и производят расчет объема сосуда по формуле: V0=(ΔV·k·ΔP2/ΔV2)/(ΔP2/ΔV2-ΔP1/ΔV1), где: k=7, если объем сосуда уменьшают и k=-1, если увеличивают.

Например, требуется определить объем стеклянного сосуда сложной формы (фигурная банка), который составляет 23,5 см3. Измеряемый сосуд 2 герметично накрывают крышкой 1 с размещенными на ней узлами измерения. Нажатием на клапан 11 выравнивают давление в сосуде 2 с атмосферой. Вворачивают стержень 5 в крышку 1 на два оборота (ΔV1=1,25 см3) и измеряют созданное этим давление ΔP1=31,4 мм. рт.ст. По отсутствию изменения показания давления на выходе датчика 12 убеждаются в герметичности закрытия сосуда 2. Нажимают на клапан 11 и вворачивают стержень 5 еще на два оборота. В результате общее изменение объема за четыре оборота равно ΔV=2,49 см3 (11% от измеряемого объема). Клапан 11 отпускают и вворачивают стержень еще на два оборота, после чего измеряют созданное давление ΔP2=35,1 мм. рт.ст. Убеждаются, что оно не изменяется в течение нескольких секунд, что подтверждает герметичность закрытия сосуда. С помощью калькулятора рассчитывают искомый объем по формуле: V0=ΔV/(1-ΔP1/ΔP2). Рассчитанное значение V0=23,6 см3, относительная погрешность измерения - 0,4%.

Во втором частном случае реализации способа при измерении значительных объемов для увеличения точности измерений объем сосуда V изначально уменьшают на величину ΔV' и измеряют разницу V0=V-ΔV', определив которую рассчитывают истинное значением объема сосуда. Например, объем сосуда, который нужно измерить составляет V=167 см3. Для его уменьшения помещают в него цилиндр из дюралюминия объемом ΔV'=137 см3, измеренный с погрешностью 0,1%. По приведенной выше методике определяем объем V0=6,48/(1-24,7/31,5)=30,02 см3 (погрешность измерения истинного значения V0 равного 30 см3 составляет 0,07%). Вычисленное значение объема V=ΔV'+V0=167,02 см3, а погрешность его определения равна 0,01%, т.е. ниже, чем погрешность определения V0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения объема картера двигателя внутреннего сгорания | 2024 |

|

RU2834903C1 |

| Способ замера объёма бака сложной геометрической формы | 2023 |

|

RU2820609C1 |

| Способ замера объёма бака сложной геометрической формы, частично заполненного жидкостью известного объёма | 2024 |

|

RU2836147C1 |

| Способ измерения внутреннего объема сосудов различных объемов со сложной внутренней поверхностью и устройство для его осуществления | 2021 |

|

RU2787722C1 |

| Способ измерения объема и определения плотности пористых материалов | 2022 |

|

RU2784234C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СЖИМАЕМОСТИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350924C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМА ЖИДКОСТИ В ЗАКРЫТОМ РЕЗЕРВУАРЕ | 2007 |

|

RU2344380C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМА ЖИДКОСТИ В ЗАКРЫТОМ РЕЗЕРВУАРЕ | 2009 |

|

RU2397453C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ ТЕЛ | 1992 |

|

RU2045034C1 |

| Способ измерения объема и определения плотности пористых материалов | 2020 |

|

RU2744281C1 |

Способ измерения объема сосуда заключается в том, что изменяют объем сосуда на величину ΔV и определяют изменение давления газа в сосуде до и после изменения объема, на основании которых определяют искомый объем сосуда V0. При этом предварительно выравнивают давление в герметично закрытом сосуде с окружающей средой. Перемещением стержня изменяют его объем на величину ΔV1 и измеряют давление ΔP1 внутри сосуда по отношению к внешней среде. Затем убеждаются, что оно не изменяется с течением времени. Изменяют объем сосуда на величину ΔV, выравнивают давление в сосуде с окружающей средой, повторно изменяют объем сосуда на величину ΔV2, измеряют давление ΔР2 внутри сосуда по отношению к внешней среде и повторно убеждаются, что оно не изменяется с течением времени. Искомый объем сосуда V0 определяют по формуле: V0=(ΔV·k·ΔP2/ΔV2)/(ΔP2/ΔV2-ΔP1/ΔV1), где k=1, если объем сосуда уменьшают и k=-1, если увеличивают. Устройство для измерения объема сосуда содержит толстостенную крышку, в которой выполнено отверстие. В отверстии установлено уплотнительное кольцо и цилиндрический стержень, выполненный с возможностью его вращения и осевого перемещения его цилиндрической части в нижней части отверстия. В крышке выполнены первый и второй сквозные каналы, входы которых расположены на внутренней стороне крышки. На крышке установлены устройство поворота стержня на заданный угол и запорный клапан, перекрывающий соединение первого канала с атмосферой. К выходу второго канала подключен первый вход дифференциального датчика давления, второй его вход сообщается с атмосферой, а его выход и выход устройства поворота соединены с устройством расчета объема. Технический результат - повышение точности измерения объема сосуда. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ измерения объема сосуда, заключающийся в том, что изменяют объем сосуда на величину ΔV и определяют изменение давления газа в сосуде до и после изменения объема, на основании которых определяют искомый объем сосуда V0, отличающийся тем, что предварительно выравнивают давление в герметично закрытом сосуде с окружающей средой, перемещением стержня изменяют его объем на величину ΔV1 и измеряют давление ΔP1 внутри сосуда по отношению к внешней среде, убеждаются, что оно не изменяется с течением времени, изменяют объем сосуда на величину ΔV, выравнивают давление в сосуде с окружающей средой, повторно изменяют объем сосуда на величину ΔV2, измеряют давление ΔР2 внутри сосуда по отношению к внешней среде и повторно убеждаются, что оно не изменяется с течением времени, а искомый объем сосуда V0 определяют по формуле: V0=(ΔV·k·ΔP2/ΔV2)/(ΔP2/ΔV2-ΔP1/ΔV1), где k=1, если объем сосуда уменьшают, и k=-1, если увеличивают.

2. Способ измерения объема сосуда по п.1, отличающийся тем, что перед проведением измерений объем измеряемого сосуда уменьшают на известную величину, а истинный объем определяют как сумму измеренного и введенного в сосуд объемов.

3. Устройство для измерения объема сосуда, содержащее крышку, герметично подсоединенную к сосуду, и устройство для расчета объема сосуда по формуле, отличающееся тем, что крышка выполнена толстостенной и содержит отверстие, в котором установлено уплотнительное кольцо, делящее его на верхнюю и нижнюю части, при этом верхняя часть отверстия имеет резьбу, а цилиндрический стержень, установленный в отверстии и соединенный с крышкой посредством резьбового соединения, выполнен с возможностью его вращения и осевого перемещения его цилиндрической части в нижней части отверстия, причем на крышке закреплено устройство поворота упомянутого стержня на заданный угол, а в крышке выполнены первый и второй сквозные каналы, входы которых расположены на внутренней стороне крышки, на крышке установлен запорный клапан, перекрывающий соединение первого канала с атмосферой, при этом к выходу второго канала подключен первый вход дифференциального датчика давления, второй его вход сообщается с атмосферой, а его выход и выход устройства поворота соединены с устройством расчета объема.

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМА ЖИДКОСТИ В ЗАКРЫТОМ РЕЗЕРВУАРЕ | 2007 |

|

RU2344380C1 |

| JP 54085063 A, 06.07.1979 | |||

| JP 59020814 A, 02.02.1984 | |||

| US 4448065 A, 15.05.1984. | |||

Авторы

Даты

2013-09-27—Публикация

2012-05-03—Подача