Изобретение относится к области авиационно-ракетной техники, преимущественно к конструкциям радиопрозрачных обтекателей летательных аппаратов, и может быть использовано при разработке керамических головных обтекателей высокоскоростных ракет.

Основная проблема создания работоспособной конструкции головного обтекателя ракеты, состоящего из радиопрозрачной керамической оболочки и металлического стыкового шпангоута и находящегося под воздействием аэродинамической нагрузки (внешнего давления), обусловлена сложностью разработки надежного соединения оболочки со шпангоутом. Поскольку керамические материалы радиопрозрачных оболочек, в основном, имеют природно низкий температурный коэффициент линейного расширения (ТКЛР), выбор металлических материалов для шпангоута с ТКЛР, близким к ТКЛР керамики, ограничен небольшим количеством прецизионных сплавов инварной группы.

При разработке конструкции обтекателя распределенная по поверхности оболочки аэродинамическая нагрузка приводится к распределенным осевой (продольной) и поперечной составляющим, причем последняя создает относительно основания оболочки изгибающий момент в соединении со шпангоутом. В результате этого, несущая способность керамической оболочки в зоне соединения определяется растягивающими напряжениями, вызванными совместным воздействием как внешних силовых факторов, так и внутренним распором от нагретой внутренней полки шпангоута, обусловленным разностью ТКЛР материалов соединяемых элементов конструкции. Чтобы исключить (или значительно снизить) воздействие теплового расширения шпангоута на оболочку при их непосредственном, например, клеевом соединении, зазоры между оболочкой и шпангоутом, определяющие толщину клеевого слоя, должны одновременно компенсировать разницу взаимных тепловых перемещений оболочки и шпангоута (с учетом деформируемости адгезива). Оптимальная толщина клеевого слоя соответствует оптимальному распределению усилий от аэродинамической нагрузки.

Задача разработки конструкции обтекателя сводится к тому, чтобы путем выбора параметров элементов соединения обеспечить такой уровень вышеуказанных напряжений растяжения, который являлся бы допустимым для керамического материала оболочки. Параметрами элементов могут являться как геометрические характеристики узла соединения, так и термомеханические свойства применяемых материалов.

В последнее время актуальным является создание конструкций носовых обтекателей ракет для таких условий, когда в спектре программных траекторий полета ракеты выделяются граничные по аэродинамическому воздействию на обтекатель: с максимальной силовой составляющей нагрузки при незначительном нагреве конструкции (короткая по времени траектория) и с максимальным прогревом соединения при незначительной силовой нагрузке (более длинная по времени траектория). Аэродинамическое воздействие на остальных траекториях программного спектра находится в промежутке между граничными траекториями. В большинстве случаев, обтекатель должен быть устойчивым к аэродинамическому воздействию в обоих крайних случаях, исключая одновременное воздействие максимальной силовой и максимальной тепловой нагрузок.

В общем случае, обеспечить работоспособность любого обтекателя допустимо простым увеличением толщины стенки оболочки в зоне соединения, но это не технологично, увеличивает вес оболочки, а чаще всего - не возможно из-за недостаточной строительной высоты для компоновки конструкции.

Известен ряд технических решений для конструкций антенных обтекателей, включающих керамическую оболочку и металлический шпангоут, в которых работоспособность может обеспечиваться либо некоторым увеличением толщины оболочки в зоне соединения, либо увеличением толщины шпангоута с целью большего отвода тепла внутрь оболочки и снижения нагрева самого шпангоута, либо увеличением радиальных тепловых зазоров, а также установкой промежуточных теплоизоляционных элементов между оболочкой и шпангоутом.

Известна конструкция обтекателя по патенту США №3114319, НКИ 102.92.5, 1962, состоящая из керамической оболочки и установленного в ее полости с зазором металлического кольца (шпангоута), связанных через эластичные резиновые кольца, помещенные в проточках наружной поверхности металлического кольца.

Основным недостатком такой конструкции является то, что для снижения уровня распора оболочки при тепловом расширении шпангоута за счет упругого деформирования резиновых колец приходится увеличивать радиальный зазор по мере роста эксплуатационных температур; при этом снижается прочность клеевого соединения, возрастают угловые и меридиональные смещения оболочки и шпангоута, вследствие чего возможно разрушение оболочки в зоне растяжения при опирании ее на передний торец шпангоута.

Известна конструкция соединительного неразъемного узла по патенту РФ №2145005, МПК 7 F16B 4/00, 11/20, 1998, состоящая из керамической оболочки и металлического шпангоута, в которой используется эффект дополнительного теплового сопротивления за счет выполнения шпангоута из двух частей, соединенных между собой посредством перемычек: внутренняя часть - сплошное кольцо, внешняя - не соприкасающиеся друг с другом отдельные участки.

Такая конструкция имеет следующие недостатки:

- неравномерный прогрев клеевого слоя на внешней и внутренней частях металлического шпангоута затрудняет эффективный отвод тепла от клеевого слоя и внешней части шпангоута его внутренней частью;

- высокая радиальная жесткость сплошной внутренней части шпангоута при значительных прогревах соединения приводит к разрушению оболочки от распора ее шпангоутом;

- низкая технологичность конструкции.

Наиболее близким устройством по совокупности признаков, выбранным в качестве прототипа, является обтекатель по патенту РФ №2168815, МПК 7 H01Q 1/42, 2000, состоящий из керамического колпака (оболочки) и металлического шпангоута, соединенных между собой слоем эластичного термостойкого адгезива. В этой конструкции в расширяющуюся полость, образованную в носовой части шпангоута, введена эластичная (клеевая) обечайка, а к шпангоуту подсоединен или выполнен за одно целое с ним аккумулятор тепла. В такой конструкции эффективность отвода тепла от нагретой оболочки и клеевого слоя в случае применения шпангоута, изготовленного из материала с высокой теплопроводностью, приводит к быстрому нагреву шпангоута и распору керамической оболочки, а при использовании шпангоута, изготовленного из материала с низкой теплопроводностью, наиболее теплонагруженным оказывается клеевой слой. В результате происходит разрушение оболочки либо от распора ее шпангоутом, либо вследствие деструкции эластичного адгезива и потери прочности клеевого соединения.

Задачей настоящего изобретения является создание работоспособной конструкции антенного обтекателя, устойчивой к разноплановому аэродинамическому воздействию на граничных траекториях, за счет рационального выбора конструктивных параметров элементов узла соединения.

Поставленная задача решается тем, что предложен:

Антенный обтекатель, содержащий керамическую оболочку и металлический шпангоут, соединенные между собой термостойким клеем, отличающийся тем, что изгибная жесткость внутренней полки шпангоута составляет 85-95% от изгибной жесткости оболочки в поперечном сечении, проходящем через переднюю кромку шпангоута, при этом длину клеевого соединения (высоту шпангоута) определяют при максимальном силовом воздействии на обтекатель, исходя из величины предела прочности на сдвиг адгезива, радиальный зазор между оболочкой и шпангоутом (толщина клеевого слоя) принимают равным максимальному радиальному расширению шпангоута от теплового воздействия, а торцевой зазор между оболочкой и шпангоутом принимают пропорционально радиальному зазору, с коэффициентом пропорциональности, зависящим от соотношения между длиной клеевого соединения и наружным диаметром шпангоута, с учетом значения модуля нормальной упругости клея.

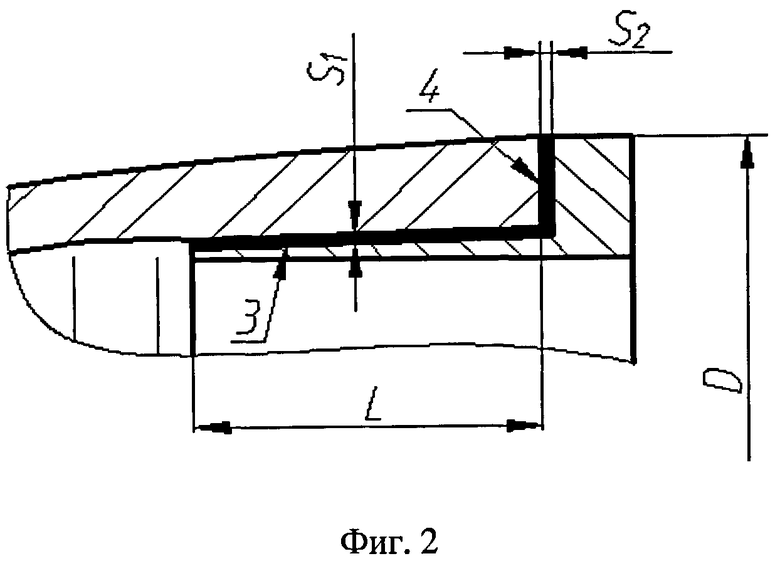

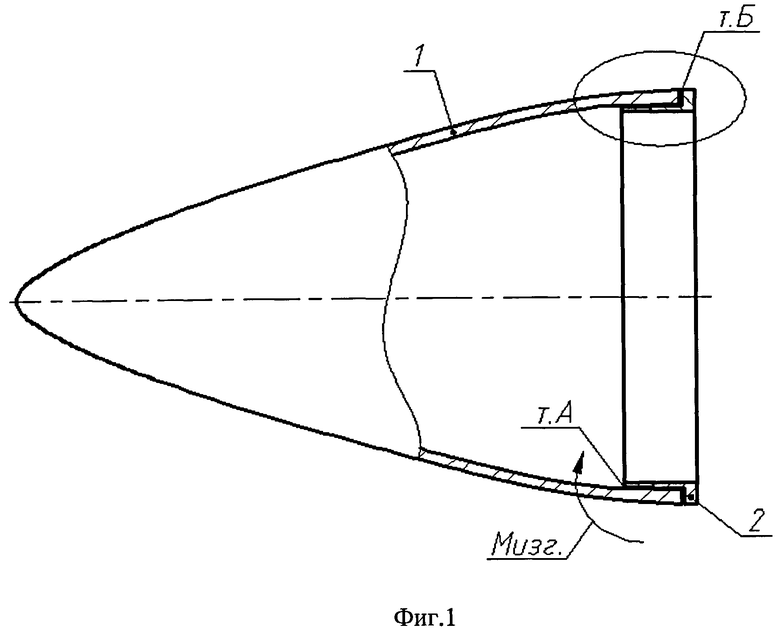

На фигурах 1 и 2 представлены общий вид антенного обтекателя с узлом соединения и продольное сечение его в зоне узла соединения.

Антенный обтекатель включает керамическую оболочку 1 и металлический шпангоут 2, соединенные между собой теплостойким клеем 3. Длина клеевого соединения L (соответственно - высота шпангоута) определяется прочностным расчетом от максимальной нагрузки, а толщина клеевого слоя - максимальным радиальным тепловым зазором S1 с учетом деформирования клеевого слоя, зависящим от модуля нормальной упругости клея.

При восприятии теплосиловой нагрузки, вызванной аэродинамическим воздействием на обтекатель, в узле соединения оболочки со шпангоутом возникает изгибающий момент Мизг (фиг.1), который перемещает оболочку в зоне растяжения к переднему торцу шпангоута, выбирая тепловой зазор S1, а в зоне сжатия - к торцу шпангоута, выбирая зазор S2 (фиг.2). В зависимости от прочности клеевого соединения, определяемой длиной L клеевого слоя 3, и соотношения зазоров S1 и S2, опирание оболочки в зоне растяжения на переднюю кромку шпангоута (условно - т.А на фиг.1) может произойти раньше или позже опирания на торец шпангоута в зоне сжатия (условно - т.Б на фиг.1), выбирая зазор S2, заполненный демпфирующим материалом 4, например термостойким герметиком или стеклотканью, пропитанной герметиком, для исключения прямого контакта керамики и металла. При опирании оболочки на переднюю кромку шпангоута раньше опирания на торец в зоне сжатия наиболее напряженным становится поперечное сечение оболочки в растянутой зоне, т.к. прочность керамического материала на изгиб и растяжение на порядок ниже прочности на сжатие. Поэтому при использовании в устройствах деталей, изготавливаемых из керамического материала, их заставляют "работать" в условиях сжатия.

Для того чтобы избежать разрушения оболочки при опирании на переднюю кромку шпангоута, необходимо выполнить следующие условия:

- опирание оболочки на шпангоут в т.Б должно происходить раньше опирания в т.А, и нагрузка от изгибающего момента должна восприниматься сжатым торцем оболочки, а в идеальном случае - одновременно;

- изгибная жесткость шпангоута должна быть меньше изгибной жесткости оболочки, что обусловливает опережающее деформирование шпангоута и отсутствие его локального надавливания изнутри на оболочку; при этом в последней не возникают дополнительные зоны контактных напряжений.

Известно, что изгибная жесткость сечения цилиндрической оболочки определяется произведением E·I, где:

Е - модуль нормальной упругости материала оболочки;

I - момент инерции сечения.

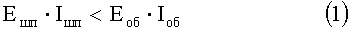

Таким образом, условием опережающего деформирования шпангоута в зоне растяжения (т.А) является соотношение:

Теоретическими расчетами и экспериментально установлено, что для удовлетворения условию (1) изгибная жесткость шпангоута должна составлять не более 85-95% от изгибной жесткости оболочки.

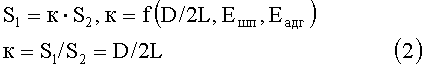

Поскольку величина зазора S1 обусловлена максимальным тепловым расширением шпангоута от максимальной тепловой нагрузки в зоне узла соединения, то для выполнения условия опережающего опирания оболочки на шпангоут в зоне сжатия (т.Б) величина зазора S2 должна быть пропорциональна зазору S1 с коэффициентом пропорциональности, определяемым из соотношения:

Коэффициент пропорциональности должен быть всегда больше единицы:

В случае, если зазор S2 выбирается конструктивно (с учетом деформации уплотнительной прокладки), то зазор S1 также определяется из соотношения (2), но не должен быть меньше расчетного теплового зазора (с учетом деформации адгезива).

Достигнутым результатом применения изобретения явилось создание работоспособных конструкций антенных обтекателей в условиях повышенного аэродинамического теплосилового воздействия для случаев эксплуатации по одной и нескольким программным траекториям с превалирующими либо силовой, либо тепловой нагрузками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Антенный обтекатель | 2019 |

|

RU2713106C1 |

| Антенный обтекатель | 2018 |

|

RU2690040C1 |

| Обтекатель | 2020 |

|

RU2742294C1 |

| Антенный обтекатель | 2016 |

|

RU2624793C1 |

| Головной антенный обтекатель | 2016 |

|

RU2631917C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2011 |

|

RU2451372C1 |

| Антенный обтекатель | 2018 |

|

RU2694132C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2013 |

|

RU2536361C1 |

| ОБТЕКАТЕЛЬ | 2002 |

|

RU2225664C2 |

| Антенный обтекатель | 2020 |

|

RU2735381C1 |

Изобретение относится к области создания конструкций антенных обтекателей высокоскоростных ракет с оболочками из жаростойких керамических материалов. Технический результат - обеспечение работоспособности антенного обтекателя для условий одновременного удовлетворения воздействию превалирующих нагрузок: тепловой - при менее значительной силовой и силовой - при менее значительной тепловой, а также при любом соотношении нагрузок на промежуточных траекториях. Антенный обтекатель содержит керамическую оболочку и металлический стыковой шпангоут, соединенные между собой термостойким клеем. Изгибная жесткость внутренней полки шпангоута составляет 85-95% от изгибной жесткости оболочки в поперечном сечении, проходящем через переднюю кромку шпангоута. Длину клеевого соединения определяют при максимальном силовом воздействии, а радиальный зазор между оболочкой и шпангоутом равен максимальному радиальному расширению шпангоута от теплового воздействия на обтекатель. Торцевой зазор между оболочкой и шпангоутом принимается пропорционально радиальному зазору, с коэффициентом пропорциональности, равным соотношению между длиной клеевого соединения и наружным диаметром шпангоута, с учетом модуля нормальной упругости клея. 2 ил.

Антенный обтекатель, содержащий керамическую оболочку и металлический шпангоут, соединенные между собой термостойким клеем, отличающийся тем, что изгибная жесткость внутренней полки шпангоута составляет 85-95% от изгибной жесткости оболочки в поперечном сечении, проходящем через переднюю кромку шпангоута, при этом длину клеевого соединения определяют при максимальном силовом воздействии на обтекатель, радиальный зазор между оболочкой и шпангоутом принимают равным максимальному радиальному расширению шпангоута от теплового воздействия, а торцевой зазор между оболочкой и шпангоутом принимают пропорционально радиальному зазору, с коэффициентом пропорциональности, зависящим от соотношения между длиной клеевого соединения и наружным диаметром шпангоута, с учетом значения модуля нормальной упругости клея.

| ГОЛОВНОЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2000 |

|

RU2168815C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ | 2001 |

|

RU2189673C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2316088C1 |

| US 5103239 B1, 07.04.1992 | |||

| US 6241184 B1, 05.06.2001 | |||

| US 6874732 B2, 05.04.2005 | |||

| US 5941479 A1, 24.08.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОГО МОЛОКА И ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2002 |

|

RU2222952C1 |

Авторы

Даты

2013-09-27—Публикация

2012-04-10—Подача