Изобретение относится к области авиационной и ракетной техники и может быть использовано при изготовлении антенных обтекателей (АО) высокоскоростных ракет различных классов с оболочками из жаростойких керамических материалов.

Основная проблема создания надежного соединения керамической оболочки АО со шпангоутом при высоких температурах обусловлена сложностью разработки такого соединения в связи со значительной разницей их тепловых расширений в процессе нагрева керамики, клея и шпангоута, особенно при температурах прогрева свыше 300°С.

Керамические материалы радиопрозрачных оболочек, в основном, имеют низкий температурный коэффициент линейного расширения (ТКЛР). Выбор металлических материалов для шпангоута с ТКЛР, близким к ТКЛР керамики, ограничен небольшим количеством прецизионных сплавов инварной группы. Причем диапазон температур, где они незначительно отличаются, ограничен величиной 300° - 350°С.

Увеличение скорости и времени полета ракет, увеличение теплового воздействия на головные обтекатели повышают температуру прогрева клеевого слоя и шпангоута, превышая температуру согласования ТКЛР. После пуска ракеты шпангоут и клеевой слой могут прогреваться до температур 800°С. Даже кратковременный нагрев соединения приводит к разрушению оболочки вследствие теплового расширения шпангоута в радиальном направлении (распор оболочки) и полной деструкции эластичных клеев, термостойкость которых не превышает 300°С.

Известен ряд конструктивных решений соединения оболочки обтекателя со шпангоутом (Проектирование головных обтекателей ракет из керамических и композиционных материалов (Учебное пособие / М.Ю. Русин; Рец. М.А. Комков, Рец. В.А. Барвинок. М.: Изд. "МГТУ им. Н.Э. Баумана", 2005. - 64 с. (стр. 42-62)), включающих керамическую оболочку и шпангоут с клеевым (адгезионным) соединением, в которых работоспособность обтекателя обеспечивается:

- установкой между оболочкой и шпангоутом термо-компенсаторов;

- установкой различных теплозащитных элементов, позволяющих снизить температуру нагрева шпангоута и клеевого соединения;

- подбором и согласованием ТКЛР материала шпангоута с материалом оболочки в рабочем диапазоне температур;

- компенсацией наибольшей разности радиальных температурных перемещений керамической оболочки и шпангоута за счет выбора (увеличения) толщины клеевого слоя.

Недостатком приведенных технических решений является то, что работоспособность и надежность узлов соединения значительно зависит от точности расчета температурных воздействий на конструктивные элементы.

К существенным недостаткам, присущим многим техническим решениям, относится компенсация наибольшей разности радиальных температурных перемещений оболочки и шпангоута за счет изменения толщины клеевого слоя, не являющимся в этом случае для него оптимальным. Так, например, экспериментально установлено, что оптимальная толщина клеевого слоя для клея-герметика типа ВИКСИНТ находится в диапазоне (0,2-0,4) мм и увеличение толщины клеевого шва с 0,2 мм до 1,0 мм приводит к снижению сдвиговой прочности клеевого соединения при нормальной температуре испытания почти в 2 раза, а при повышенной температуре испытания (473К) снижение сдвиговой прочности клея более чем в 3 раза.

Известное техническое решение по патенту RU №2258283, H01Q 1/42, опубл. 10.08.2005, бюл. №22 «Узел крепления керамического обтекателя с металлическим корпусом летательного аппарата» включает керамическую оболочку, металлический шпангоут с продольными пазами, соединенные эластичным термостойким клеем. Продольные пазы выполнены сквозными, шириной 1-2 мм и протяженностью от 1/2 до 2/3 от длины склейки керамического обтекателя с металлическим шпангоутом, при этом пазы расположены по центру склейки, расстояние между ними составляет величину, равную длине склейки, а толщина клеевого шва устанавливается равной наибольшей разности радиальных температурных перемещений керамической оболочки и шпангоута при максимальном эксплуатационном уровне температур.

К недостаткам этого технического решения относится то, что компенсация наибольшей разности радиальных температурных перемещений оболочки и шпангоута выполняется за счет изменения толщины клеевого слоя, который становится в этом случае не оптимальным, и может привести к преждевременному разрушению узла соединения обтекателя при высоких силовых и тепловых нагрузках.

Известное техническое решение по патенту RU №2654953 H01Q 1/42, опубл. 23.05.2018, бюл. №15 «Обтекатель», взятое в качестве прототипа, включает керамическую оболочку, соединенную эластичным адгезивом с металлическим шпангоутом, состоящим из переходника из инварного сплава и стыкового элемента, соединенных между собой с помощью буртов и штифтов, и уплотнительного кольца, отличающийся тем, что на наружной поверхности переходника в области его соединения с торцевой зоной керамической оболочки выполнена кольцевая проточка, перпендикулярно которой в части соединения переходника с оболочкой выполнены равномерно расположенные по окружности прорези, в бурте переходника выполнены дискретно расположенные опорный элемент, прилегающий к бурту стыкового элемента, и крепежный элемент в области штифтов, в опорном элементе выполнены осевые пазы, размещенные в шахматном порядке относительно прорезей переходника, а в крепежном элементе выполнена дополнительная кольцевая проточка.

К недостаткам этого технического решения относится то, что компенсация радиальных температурных перемещений оболочки и шпангоута производится за счет подбора и согласования ТКЛР материала переходника шпангоута из прецизионного инварного сплава с материалом оболочки в рабочем диапазоне температур, а также ограничение на использовании в качестве клея только эластичных адгезивов, термостойкость которых ограничена и не превышает 300°С.

Задачей предложенного изобретения является повышение несущей способности и прочностной надежности антенного обтекателя, расширение температурного диапазона применения для ракет различных классов за счет существенного снижения напряжений в оболочке обтекателя.

Выполнение указанных задач достигается тем, что предложен обтекатель, включающий керамическую оболочку, соединенную адгезивом с металлическим шпангоутом, состоящим из переходника со сквозными пазами равномерно расположенными по окружности и стыкового элемента, соединенных между собой с помощью буртов, штифтов и уплотнительного кольца, на наружной поверхности переходника в области его соединения с торцевой зоной керамической оболочки выполнена кольцевая проточка, в бурте переходника выполнены дискретно расположенные опорный элемент, прилегающий к бурту стыкового элемента, и крепежный элемент в области штифтов, в опорном элементе выполнены осевые пазы, а в крепежном элементе выполнена дополнительная кольцевая проточка, отличающийся тем, что в носовой части переходника между сквозными пазами параллельно выполнены сквозные прорези, образующие лепестки длиной 0,5-0,7 высоты переходника, причем сквозные прорези перекрывают сквозные пазы в носовой части переходника на 0,2-0,3 высоты переходника, а лепестки выполнены со скруглениями.

На фиг. 1 представлена заявленная конструкция антенного обтекателя.

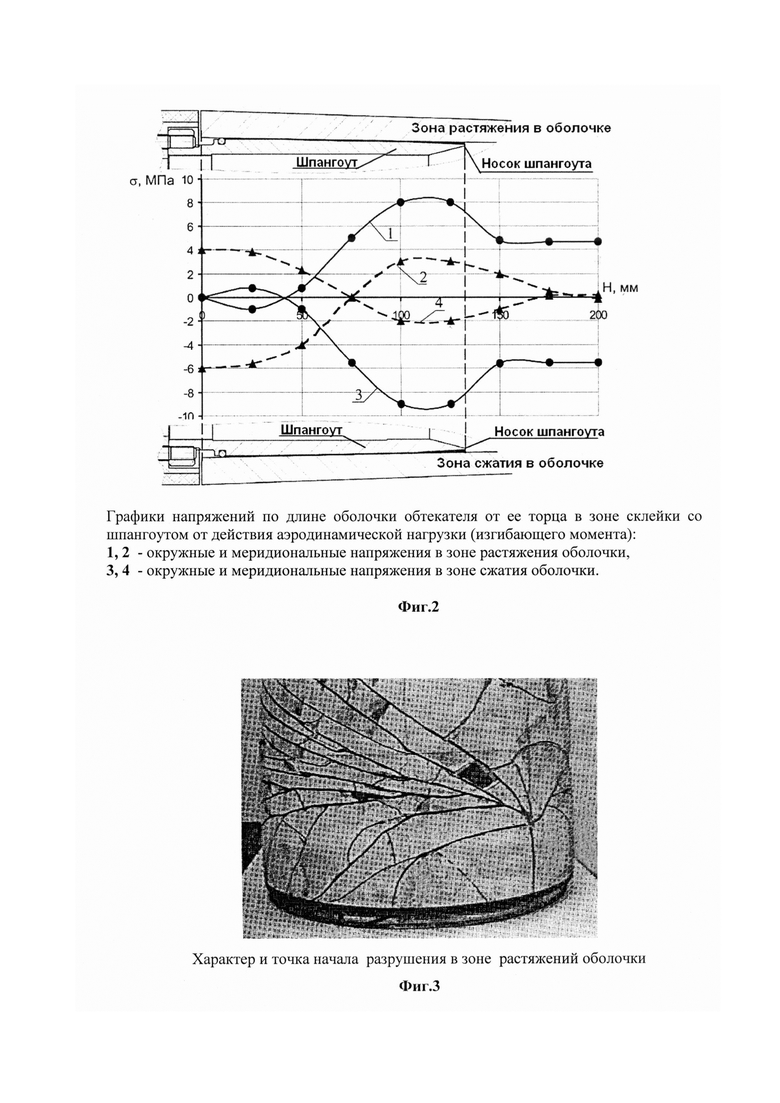

На фиг. 2 представлены графики напряжений, возникающих в оболочке обтекателя в зоне склейки со шпангоутом от действия силовых аэродинамических нагрузок (изгибающего момента): окружных и меридиональных напряжений в зоне растяжения (графики 1 и 2) и сжатия (графики 3 и 4) по длине оболочки от ее торца.

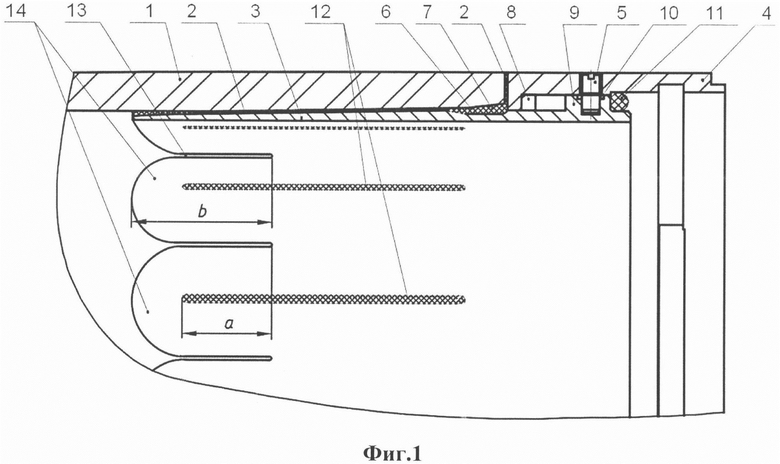

На фиг. 3 представлен один из обтекателей после испытания нагрузкой (изгибающим моментом), где виден характер разрушения оболочки и зона начала разрушения, которая соответствует верхней части (носку) шпангоута.

Антенный обтекатель содержит керамическую оболочку 1, соединенную клеем-герметиком 2 с металлическим шпангоутом, состоящим из переходника 3 и стыкового элемента 4, которые связаны с помощью буртов и штифтов 5. На наружной поверхности переходника 3 в области его соединения с торцевой зоной керамической оболочки 1 выполнена кольцевая проточка 6, которая заполняется при сборке обтекателя клеем-герметиком с образованием эластичной обечайки 7. В бурте переходника выполнены дискретно расположенные опорный элемент 8, прилегающий к бурту стыкового элемента, и крепежный элемент 9. В опорном элементе бурта выполнены осевые пазы. На наружной поверхности крепежного элемента бурта выполнена дополнительная кольцевая проточка 10, а в качестве уплотнительного кольца установлен гермошнур 11. В переходнике шпангоута 3 выполнены сквозные пазы 12 равномерно расположенные по окружности и сквозные прорези 13 от носка переходника длиной b=(0,5…0,7) от высоты переходника, образующие лепестки со скруглениями 14, причем сквозные прорези перекрывают сквозные пазы в носовой части переходника на величину а=(0,2-0,3) высоты переходника.

Эффективность предложенной конструкции антенного обтекателя была проверена расчетно-экспериментальным путем на конструкции одного из обтекателей путем решения целого ряда задач методом конечных элементов (МКЭ). Результаты этих исследований приведены в порядке решения заявленной задачи предложенного изобретения.

1. Исключение возникновения распорных напряжений в оболочке АО в зоне склейки шпангоута и керамической оболочки во всем диапазоне рабочих температур применения АО обеспечивается выполнением сквозных продольных прорезей от носка переходника длиной b=(0,5…0,7) от высоты переходника, образующих лепестки, а также за счет перекрытия сквозными прорезями сквозных пазов в носовой части переходника на величину а=(0,2-0,3) высоты переходника. Это позволяет свободно деформироваться в окружном направлении отдельным участкам переходника в пределах ширины прорезей и сквозных пазов, т.е. нет их стеснения от температурных деформаций на всей длине склейки. На участке шпангоута ниже продольных пазов в переходнике, отсутствие вредного влияния распора достигается кольцевой проточкой, и осевыми пазами в опорном элементе бурта. Таким образом, отсутствие распора в оболочке АО в зоне склейки во всем диапазоне рабочих температур позволяет использовать для изготовления шпангоута любых материалов, подходящих по рабочим температурам, без какой-либо взаимосвязи и условий работы АО, в том числе и в необходимости согласования по КТЛР материалов шпангоута и оболочки.

2. Существенное снижение максимальных значений окружных и меридиональных напряжений растяжения в оболочке обтекателя в зоне шпангоута при действии силовых нагрузок достигается за счет снижения изгибной жесткости носка переходника (в зоне лепестков) при выполнении сквозных прорезей, созданием лепестков со скруглением, а также утонением переходника шпангоута в его носовой части (в лепестках) и за счет переменной толщины переходника - минимальной в носке и постепенно увеличивающийся до конца клеевой части.

Влияние жесткости шпангоута на напряжения в оболочке обтекателя от действия аэродинамических нагрузок известно давно. В качестве примера были выполнены расчеты одного из обтекателей, результаты напряженного состояния оболочки которого приведены на фиг. 2, а также результаты испытания натурного обтекателя при доведении его до разрушения (фиг. 3). Сопоставление их показывает, что источник разрушения находится на уровне носка шпангоута, где по расчетам (фиг. 2) на расстоянии Н=(100-130) мм от торца оболочки возникают пики максимальных значений окружных и меридиональных напряжений, причем такие большие их значения обусловлены высокой жесткостью шпангоута, на который опирается оболочка и при поперечных нагрузках при контакте керамики с металлом начинается разрушение оболочки (фиг. 3). Расчетами также установлено, что снижение изгибной жесткости шпангоута за счет его утонения, позволило снизить на 20% максимальные напряжения в оболочке, приведенные на фиг. 2. Расчет же этой оболочки, но при существенном (на 1-2 порядка) снижении изгибной жесткости носка шпангоута за счет выполнения сквозных прорезей и скругления лепестков снизил напряжения в керамике в (1,5-1,8) раза при неизменной жесткости оболочки обтекателя.

3. Существенное сниженпие касательных (сдвиговых) и нормальных (отрывных и раскалывающих) напряжений в клеевом слое и уменьшение влияния концентрации этих напряжений достигается за счет выполнения скругления лепестков и за счет снижения до минимума изгибной жесткости лепестка, особенно в его скругленной части.

Чтобы пояснить это, необходимо рассмотреть напряжения, возникающие в слое клея при соединении внахлест (оболочка - переходник). Для этого были проведены многочисленные расчеты МКЭ касательных (сдвиговых) и нормальных (отрывных) напряжений, а также определение величин этих напряжений в местах их концентрации в клеевом соединении, по которым сделаны следующие заключения, используемые в предложенном изобретении:

- на кромках клеевого слоя возникает концентрация касательных (сдвиговых) и нормальных (отрывных) напряжений по отношению к номинальным (средним) значениям всей площади склейки;

- величина напряжений в местах их концентрации зависит от жесткости клея, а также от жесткости скрепляемых элементов, т.е. от жесткости переходника и оболочки и тем она меньше, чем меньше их жесткость;

- концентрации напряжений в клее избежать невозможно, но можно уменьшить их негативное влияние за счет выбора клея с меньшей жесткостью или уменьшая изгибную жесткость переходника в местах возникновения этих концентраций;

- негативное влияние концентрации напряжений в соединении можно существенно уменьшить, если они возникают в локальных зонах при меньших значениях номинальных (средних) напряжений в этих зонах по сравнению с общими номинальными (средними) напряжениями всей площади склейки.

Таким образом, сквозные прорези от носка переходника и лепестки со скруглениями в предложенном изобретении значительно (на несколько порядков) снижает изгибную жесткость переходника в его носовой части, а скругление лепестков уменьшает номинальное напряжение в клее в зоне концентрации напряжений, т.е. локальные номинальные напряжения в клее нарастают по мере удаления от вершины лепестка, а концентрация напряжений в клее наоборот уменьшается по мере удаления от носовой части переходника.

Исключение возникновения отрывных напряжений в клеевом слое в предложенном изобретении обеспечивается минимальной изгибной жесткостью лепестка, которая теперь несопоставима по величине с изгибной жесткостью оболочки, и как следствие, в клеевом слое в зоне скругления лепестка не возникают отрывные напряжения, а соответственно не будет их негативного воздействия на несущую способность клеевого соединения.

4. Обеспечение реализации оптимальной толщины клеевого слоя при склейке переходника и керамической оболочки во всем диапазоне рабочих температур применения АО достигается путем контроля оптимальной толщины для конкретного клея в процессе сборки обтекателя, исходя из его паспортных данных. Так, например, были проведены многочисленные экспериментальные работы и получена зависимость предела прочности клея-герметика ВИКСИНТ на сдвиг от температуры испытаний при различной толщине слоя клея. Главный вывод состоит в том, что увеличение толщины склейки от 0,2 мм до 1,0 мм снижает прочность клея в 2 раза при обычной температуре и более 3-х раз при повышенных температурах до 400°С. Поэтому для конструкции обтекателя важно сохранить и использовать оптимальную толщину клеевого слоя и не увеличивать ее для компенсации возможного распора. Ибо увеличение толщины клеевого слоя и снижение его прочности потребует увеличения площади склейки (длины склейки) и соответственно строительной высоты переходника, а как следствие - увеличения напряжений в оболочке.

5. Уменьшение требований по округлости как переходника, так и оболочки, упрощение процесса склейки, а также локальный (местный) контроль толщины клеевого слоя между оболочкой и переходником, отсутствие возможного непроклея в соединении и повышение надежности склейки достигается тем, что лепестки имеют малую изгибную жесткость (по сравнению с жесткостью переходника в прототипе), податливы и можно обеспечить их прилегание к оболочке с заданной оптимальной толщиной клея с локальным контролем каждого лепестка, даже несмотря на некруглость оболочки в некоторых местах. Это позволяет также снизить требования по некруглости для оболочки и переходника, которые существуют в настоящее время.

Наличие сквозных прорезей в переходнике позволяет упростить сборку и обеспечить выход излишков клея через прорези в процессе сборки обтекателя, а небольшие участки поверхности переходника между прорезями исключают возникновение участков непроклея. Все это повышает надежность склейки.

Решение перечисленных выше задач повышает несущую способность и прочностную надежность обтекателя, расширяет температурный диапазон применения для ракет различных классов, которые достигаются предложенным конструктивным решением. Отсутствие возникновения температурного распора оболочки позволяет использовать для переходника любые материалы, подходящие по рабочим температурам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обтекатель | 2017 |

|

RU2654953C1 |

| Антенный обтекатель для скоростных ракет | 2020 |

|

RU2733916C1 |

| Обтекатель | 2018 |

|

RU2690051C1 |

| Антенный обтекатель | 2020 |

|

RU2735381C1 |

| Антенный обтекатель | 2022 |

|

RU2793304C1 |

| Обтекатель | 2020 |

|

RU2742294C1 |

| Обтекатель | 2017 |

|

RU2650085C1 |

| Применение полисилоксановых герметиков в качестве конструкционных клеев в керамических ракетных обтекателях | 2018 |

|

RU2703214C1 |

| ГОЛОВНОЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2007 |

|

RU2337437C1 |

| Антенный обтекатель | 2017 |

|

RU2662250C1 |

Изобретение относится к области авиационной и ракетной техники и может быть использовано при изготовлении антенных обтекателей высокоскоростных ракет различных классов с оболочками из жаростойких керамических материалов. Антенный обтекатель включает керамическую оболочку, соединенную термостойким клеем с металлическим шпангоутом, состоящим из переходника со сквозными пазами, равномерно расположенными по окружности, и стыкового элемента, соединенных между собой с помощью буртов, штифтов и уплотнительного кольца. В носовой части переходника между сквозными пазами параллельно выполнены сквозные прорези, образующие лепестки длиной 0,5-0,7 высоты переходника, причем сквозные прорези перекрывают сквозные пазы в носовой части переходника на 0,2-0,3 высоты переходника, а лепестки выполнены со скруглениями. Техническим результатом является повышение прочностной надежности антенного обтекателя, упрощение конструкции и повышение надежности склейки. 3 ил.

Антенный обтекатель, включающий керамическую оболочку, соединенную термостойким клеем с металлическим шпангоутом, состоящим из переходника со сквозными пазами, равномерно расположенными по окружности, и стыкового элемента, соединенных между собой с помощью буртов, штифтов и уплотнительного кольца, на наружной поверхности переходника в области его соединения с торцевой зоной керамической оболочки выполнена кольцевая проточка, в бурте переходника выполнены дискретно расположенные опорный элемент, прилегающий к бурту стыкового элемента, и крепежный элемент в области штифтов, в опорном элементе выполнены осевые пазы, а в крепежном элементе выполнена дополнительная кольцевая проточка, отличающийся тем, что в носовой части переходника между сквозными пазами параллельно выполнены сквозные прорези, образующие лепестки длиной 0,5-0,7 высоты переходника, причем сквозные прорези перекрывают сквозные пазы в носовой части переходника на 0,2-0,3 высоты переходника, а лепестки выполнены со скруглениями.

| Обтекатель | 2017 |

|

RU2654953C1 |

| ГОЛОВНОЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2000 |

|

RU2168815C1 |

| Антенный обтекатель | 2017 |

|

RU2659586C1 |

| US 8933860 B2, 13.01.2015 | |||

| US 20170108319 A1, 20.04.2017. | |||

Авторы

Даты

2019-05-30—Публикация

2018-09-20—Подача