Изобретение относится к измерительной технике, а конкретнее к испытаниям лопаточных машин, в частности турбокомпрессоров для наддува двигателей внутреннего сгорания, и может найти широкое применение при испытании турбин и компрессоров в общем и энергетическом машиностроении.

Известен стенд для испытания турбокомпрессора двигателя внутреннего сгорания, содержащий входную и выходную магистрали, регулируемый источник газового потока и устройство для создания пульсаций газового потока, входная и выходная магистрали соединены соответственно с компрессором и турбиной испытуемого турбокомпрессора, а регулируемый источник газового потока соединен с входной и выходной магистралями, а также стенд содержит регулируемый дроссель с механизмом управления и отводной патрубок, а регулируемый источник газового потока выполнен в виде технологического компрессора с регулируемым приводом, причем регулируемый дроссель размещен в выходной магистрали на выходе из технологического компрессора, а заслонка размещена в отводном патрубке, который связан с выходной магистралью между регулируемым дросселем и турбиной испытуемого турбокомпрессора (А.С. СССР №1239545, МКИ G01M 15/00, опубл. 23.06.1986, авторы Д.Я. Носырев, Г.П. Денисов «Стенд для испытания турбокомпрессора двигателя внутреннего сгорания»).

Недостатком данного стенда является низкая достоверность испытания турбокомпрессора из-за невозможности обеспечения реальных условий.

Известен стенд для испытания турбокомпрессора двигателя внутреннего сгорания, содержащий входную и выходную магистрали, регулируемый источник газового потока и устройство для создания пульсаций газового потока, регулируемый дроссель с механизмом управления и отводной патрубок, а регулируемый источник газового потока выполнен в виде технологического компрессора с регулируемым приводом, причем регулируемый дроссель размещен в выходной магистрали на выходе из технологического компрессора, а заслонка размещена в отводном патрубке, который связан с выходной магистралью между регулируемым дросселем и турбиной испытуемого турбокомпрессора, а также в качестве регулируемого привода используется двигатель внутреннего сгорания, он снабжен струйным смесителем, установленным между регулируемым дросселем и отводным патрубком, причем активный канал смесителя соединен с выходом технологического компрессора, а пассивный канал с выпускным коллектором двигателя внутреннего сгорания (А.С. СССР №1511620 МКИ: G01M 15/00, опубл. 30.09.89, автор Д.Я. Носырев «Стенд для испытания турбокомпрессора двигателя внутреннего сгорания»).

Недостатком данного стенда является низкая достоверность испытания турбокомпрессора из-за отсутствия оперативного измерения, регистрации и обработки больших массивов данных множества контролируемых параметров.

Данное техническое решение выбрано в качестве прототипа.

Техническим результатом предлагаемого стенда является повышение достоверности испытания турбокомпрессора путем измерения, регистрации и обработки больших массивов данных множества контролируемых параметров.

Технический результат достигается тем, что в стенд для испытания турбокомпрессора двигателя внутреннего сгорания, содержащий входную и выходную магистрали, регулируемый источник газового потока с регулируемым приводом, выполненный в виде технологического компрессора, испытуемый турбокомпрессор, устройство для создания пульсаций газового потока и регулируемый дроссель, в качестве регулируемого привода используется двигатель внутреннего сгорания со струйным смесителем, установленным между регулируемым дросселем и отводным патрубком, систему смазки и охлаждения турбокомпрессора, дополнительно установлены модуль аналогового ввода, коммутатор, блок обработки информации, преобразователь интерфейса, устройство вывода информации, запоминающее устройство, датчики частоты вращения ротора турбокомпрессора и технологического компрессора и установлены датчики давления воздуха на входе и выходе в компрессор испытуемого турбокомпрессора, на входе и выходе технологического компрессора, на входе и выходе турбины испытуемого турбокомпрессора, на выходе из дизеля, датчики температуры установлены на входе и выходе в компрессор испытуемого турбокомпрессора, на входе и выходе технологического компрессора, на входе и выходе турбины испытуемого турбокомпрессора, на выходе из дизеля, датчики расхода воздуха установлены на выходе из компрессора и на выходе из дизеля, причем все датчики давления, температуры, расхода воздуха и частоты вращения соединенных через модуль аналогового ввода и коммутатор с блоком обработки информации, который соединен с запоминающим устройством и через преобразователь интерфейса и с устройством вывода информации.

Наличие данных элементов обеспечивает оперативное измерение, регистрацию больших массивов данных множества и обработку контролируемых параметров работы турбокомпрессора и технологического компрессора, с визуализацией промежуточных и результирующих данных, с возможностью вывода результатов обработки на любое устройство вывода (печатающее устройство, дисплей, запоминающее устройство и т.д.). Она позволяет путем создания баз данных и баз знаний неограниченного объема использовать накопленный интеллектуальный потенциал разработчиков, исследователей, диагностов, эксплуатационников для проведения объективной экспертизы технического состояния турбокомпрессора.

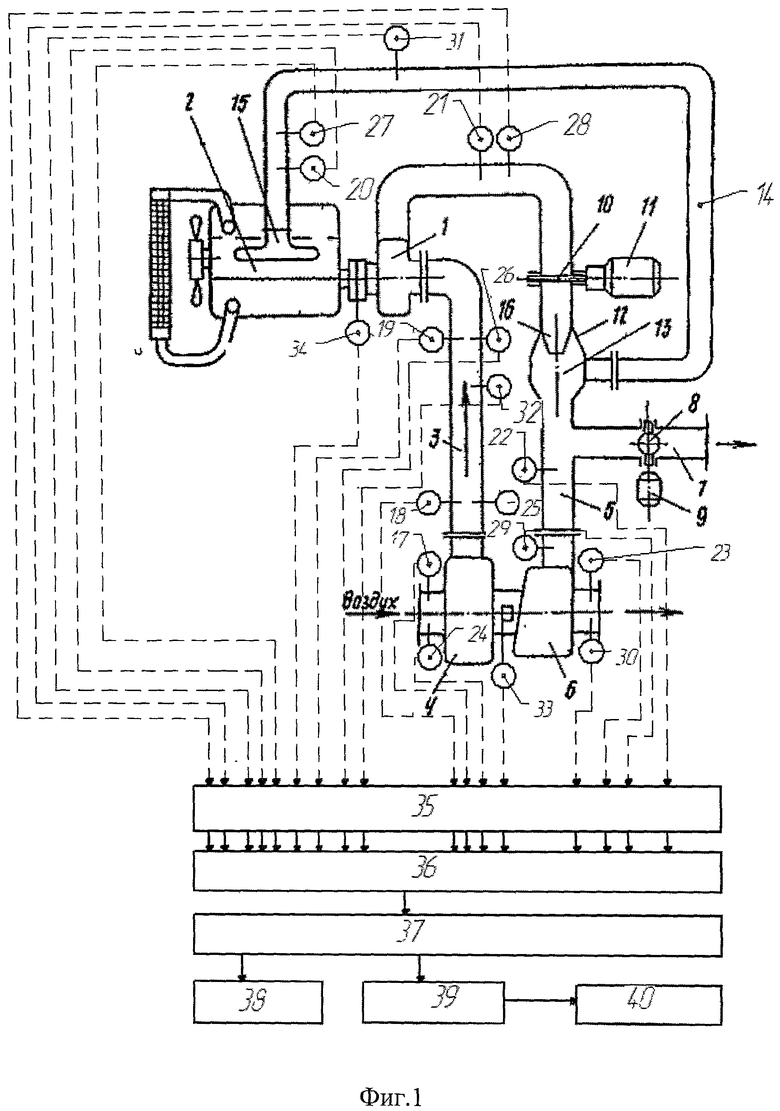

На чертеже изображена принципиальная схема предложенного стенда.

Стенд содержит технологический компрессор 1 с регулируемым приводом, выполненный в виде двигателя внутреннего сгорания 2, входную магистраль 3, компрессор 4 испытуемого турбокомпрессора, выходную магистраль 5, турбину 6 испытуемого турбокомпрессора, отводной патрубок 7 выходной магистрали, вращающую заслонку 8 с приводом 9, регулируемый дроссель 10 с механизмом управления 11, струйный смеситель 12, пассивный канал смесителя 13, трубопровод 14, выпускной коллектор 15 двигателя внутреннего сгорания, активный канал смесителя 16. На стенде установлены датчики давления воздуха на входе в компрессор испытуемого турбокомпрессора 17, на выходе из компрессора испытуемого турбокомпрессора 18, на входе в технологический компрессор 19, на выходе из дизеля 20, на выходе из технологического компрессора 21, на входе в турбину испытуемого турбокомпрессора 22, на выходе из турбины испытуемого турбокомпрессора 23; датчики температуры на входе в компрессор испытуемого турбокомпрессора 24, на выходе из компрессора испытуемого турбокомпрессора 25, на входе в технологический компрессор 26, на выходе из дизеля 27, на выходе из технологического компрессора 28, на входе в турбину испытуемого турбокомпрессора 29, на выходе из турбины испытуемого турбокомпрессора 30; датчики расхода воздуха на выходе из дизеля 31, на выходе из компрессора испытуемого турбокомпрессора 32; датчики частоты вращения турбокомпрессора 33, технологического компрессора 34, модуль аналогового ввода 35, коммутатор 36, блок обработки информации 37, запоминающее устройство 38, преобразователь интерфейса 39 и устройство вывода информации 40.

Стенд работает следующим образом.

При запуске полностью открывают регулируемый дроссель 10, с помощью привода 9 устанавливают заслонку 8 в закрытое положение, и отводной патрубок 7 разобщают с выходной магистралью 5. Запускают двигатель 2 внутреннего сгорания и прогревают его на малых оборотах.

После прогрева двигателя 2 увеличивают его обороты, а следовательно, ее и обороты технологического компрессора 1. При этом воздух по входной магистрали 3 через компрессор 4 поступает на вход технологического компрессора 1. В технологическом компрессоре 1 воздух сжимается, в результате чего давление и температура воздуха на выходе из компрессора увеличивается. Воздух с повышенным давлением и температурой после выхода из технологического компрессора 1 поступает через регулируемый дроссель 10 в активный канал 16 струйного смесителя 12. Одновременно с этим отработавшие газы из выпускного коллектора 15 двигателя 2 внутреннего сгорания по магистрали 14 поступает в пассивный канал 13 смесителя 12. В струйном смесителе 12 воздух и отработавшие газы перемешиваются и по выходной магистрали 5 поступают на вход в турбину 6 турбокомпрессора, где расширяются и совершают работу. Ротор турбокомпрессора приходит во вращение. По мере повышения частоты вращения ротора турбокомпрессора устанавливают обороты двигателя 2 внутреннего сгорания таким, чтобы температура газа на выходе из смесителя 12 (на входе в турбину 6) соответствовала заданной по условиям испытания. При этом с помощью механизма 11 управления регулируемый дроссель 10 прикрывают до получения заданных по условиям испытаний оборотов ротора турбокомпрессора. Затем с помощью системы управления двигателем 2 внутреннего сгорания служащего для привода технологического компрессора 1, механизм 11 управления регулируемого дросселя 10 и приводом 9 вращающейся заслонки 8 устанавливают заданную программой испытания цикличность изменения параметров на входе в турбину 6.

Параметры работы испытуемого турбокомпрессора замеряются с помощью датчиков давления 17, 18, 22, 23, датчиков температуры 24, 25, 29, 30 и датчика 33 частоты вращения ротора турбокомпрессора. Параметры работы технологического компрессора замеряются датчиками давления 19, 21, датчиками температуры 26, 28, частоты вращения 34 и расхода воздуха 32. На дизеле установлены датчики давления 20 температуры 27 и расхода воздуха 31. Сигналы с датчиков поступают на модуль аналогового ввода 35, где преобразовывается в цифровой код. После чего информация поступает через коммутатор 36 на блок 37 обработки информации, где с помощью специальных прикладных программ информация обрабатывается. С блока 37 обработки информации она может поступать на запоминающее устройство 38 для сохранения данных о проведенных испытаниях или на преобразователь интерфейса 39. После чего на устройстве вывода 40 информация подается в любом удобном для пользователя виде.

Предлагаемая полезная модель стенда для испытания турбокомпрессоров с экспертной системой обеспечивает оперативное измерение, регистрацию большого массива данных и обработку множества контролируемых параметров с визуализацией промежуточных и результирующих данных и с возможностью вывода результатов обработки на любое устройство вывода, что позволяет определить запас устойчивости по помпажу, вследствие чего снизить число неплановых ремонтов на 12-25% и повысить эффективность работы турбокомпрессора на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2436060C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2145705C1 |

| Устройство экспресс-диагностики синхронных, параллельных турбокомпрессоров двигателя внутреннего сгорания | 2020 |

|

RU2752116C1 |

| Стенд для испытания турбокомпрессора двигателя внутреннего сгорания | 1984 |

|

SU1239545A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УСТРОЙСТВ АКТИВАЦИИ ПРОЦЕССА ГОРЕНИЯ В ДВС | 2016 |

|

RU2615238C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ УСТРОЙСТВ АКТИВАЦИИ ПРОЦЕССА ГОРЕНИЯ В ДВС | 2016 |

|

RU2615240C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2018 |

|

RU2677300C1 |

| Стенд для испытания турбокомпрессора двигателя внутреннего сгорания | 1987 |

|

SU1511620A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2018 |

|

RU2702958C1 |

| Стенд для испытания турбокомпрессора | 1989 |

|

SU1779973A1 |

Изобретение может быть использовано при испытаниях турбокомпрессоров для наддува двигателей внутреннего сгорания (ДВС). Стенд содержит входную и выходную магистрали, регулируемый источник газового потока с регулируемым приводом, выполненный в виде технологического компрессора, испытуемый турбокомпрессор с системой смазки и охлаждения, устройство для создания пульсаций газового потока и регулируемый дроссель. В качестве регулируемого привода используется ДВС со струйным смесителем, установленным между регулируемым дросселем и отводным патрубком. Стенд снабжен модулем аналогового ввода, коммутатором, блоком обработки информации, преобразователем интерфейса, устройством вывода информации, запоминающим устройством, датчиками частоты вращения ротора турбокомпрессора и технологического компрессора, датчиками давления и температуры газового потока. Датчики давления и температуры установлены на входе и выходе в компрессор испытуемого турбокомпрессора, на входе и выходе технологического компрессора, на входе и выходе турбины испытуемого турбокомпрессора, на выходе из ДВС. Датчики расхода воздуха установлены на выходе из компрессора и на выходе из ДВС, причем все датчики давления, температуры, расхода воздуха и частоты вращения соединены через модуль аналогового ввода и коммутатор с блоком обработки информации, который соединен с запоминающим устройством и через преобразователь интерфейса и с устройством вывода информации. Технический результат заключается в повышении достоверности испытания турбокомпрессора путем измерения, регистрации и обработки больших массивов данных множества контролируемых параметров. 1 ил.

Стенд для испытания турбокомпрессора двигателя внутреннего сгорания, содержащий входную и выходную магистрали, регулируемый источник газового потока с регулируемым приводом, выполненный в виде технологического компрессора, испытуемый турбокомпрессор и устройство для создания пульсаций газового потока и регулируемый дроссель, в качестве регулируемого привода используется двигатель внутреннего сгорания со струйным смесителем, установленным между регулируемым дросселем и отводным патрубком, систему смазки и охлаждения турбокомпрессора, отличающийся тем, что на стенд дополнительно установлены модуль аналогового ввода, коммутатор, блок обработки информации, преобразователь интерфейса, устройство вывода информации, запоминающее устройство, датчики частоты вращения ротора турбокомпрессора и технологического компрессора, семь датчиков давления воздуха, которые установлены на входе и выходе испытуемого компрессора турбокомпрессора, на входе и выходе технологического компрессора, на входе и выходе турбины испытуемого турбокомпрессора, на выходе из дизеля, датчики температуры, которые, в свою очередь, установлены на входе и выходе из компрессора испытуемого турбокомпрессора, на входе и выходе технологического компрессора, на входе и выходе турбины испытуемого турбокомпрессора, на выходе из дизеля и датчики расхода воздуха, которые установлены на выходе из компрессора и на выходе из дизеля, причем все датчики давления, температуры, расхода воздуха и частоты вращения соединены с блоком обработки информации через модуль аналогового ввода и коммутатор, а блок обработки информации соединен с запоминающим устройством и через преобразователь интерфейса с устройством вывода информации.

| Стенд для испытания турбокомпрессора двигателя внутреннего сгорания | 1987 |

|

SU1511620A2 |

| СПОСОБ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА | 2007 |

|

RU2348910C1 |

| Прибор для определения способности бумаги или иных материалов воспринимать краску | 1947 |

|

SU73076A1 |

| Способ получения двойных солей сульфитов не щелочных и сульфатов щелочных металлов | 1946 |

|

SU70578A1 |

| US 7428839 B2, 30.09.2008 | |||

| US 7694553 B2, 13.04.2010. | |||

Авторы

Даты

2013-10-10—Публикация

2012-04-02—Подача