Изобретение относится к сельскохозяйственному машиностроению, в частности к почвообрабатывающим устройствам, предназначенным для основной безотвальной обработки почвы, для сплошной предпосевной обработки почвы и обработки паров.

Известен комбинированный почвообрабатывающий агрегат согласно патенту РФ на изобретение №2247477, МПК7 A01B 49/02, приоритет 2003.11.18. Комбинированный почвообрабатывающий агрегат содержит раму с транспортными и опорными колесами, состоящую из центральной и боковых секций, соединенных между собой посредством механизмов перевода из рабочего положения в транспортное и обратно. На раме последовательно установлены рабочие органы в виде стрельчатых лап, парных дисковых выравнивателей и спирально-прутковых многозаходных сдвоенных катков. Передние катки сдвоенных спирально-прутковых катков шарнирно соединены с центральной и боковыми секциями рамы с возможностью регулирования их по высоте, а задние катки шарнирно соединены с брусьями передних катков и подпружинены, при этом диаметр задних катков меньше диаметра передних катков. В каждой паре дисковые выравниватели установлены с углом атаки, симметрично друг другу относительно продольной оси, причем один дисковый выравниватель установлен в одном направлении, а другой - в противоположном направлении, т.е. вогнутой или выпуклой сторонами соответственно в противоположную сторону. Гидроцилиндр транспортных колес (колесного хода) используется одновременно и в механизме компенсации вертикальных колебаний сницы с помощью сложной системы рычагов и тяг.

Одним из недостатков данного почвообрабатывающего агрегата является низкое качество обработки почвы. Расположение парных дисковых выравнивателей так, что в каждой паре дисковые выравниватели установлены с углом атаки и симметрично друг другу относительно продольной оси, не обеспечивает выравнивание поверхности почвы, обработанной стрельчатыми лапами, так как вслед за каждой парой дисковых выравнивателей образуются широкие борозды, в результате чего поверхность обработанного таким агрегатом поля будет гребнистая и неровная. Спирально-прутковые многозаходные сдвоенные катки (передние и задние) дополнительно крошат комки почвы, вычесывают сорняки, создают мульчирующий слой, однако не позволяют создавать уплотненное семенное ложе на глубине заделки семян и недостаточно выравнивают поверхность поля. Все это снижает качество обработки почвы.

Другим недостатком является то, что гидроцилиндр транспортных колес (колесного хода) используется также и в механизме компенсации вертикальных колебаний сницы, при этом требуется сложная система рычагов и тяг, что приводит к усложнению агрегата, снижению удобства эксплуатации и обслуживания, увеличению трудоемкости изготовления агрегата и снижению его надежности.

Кроме того, спирально-прутковые многозаходные сдвоенные катки (передние и задние) имеют разные диаметры, при этом передние катки шарнирно соединены с рамой, а задние катки шарнирно соединены с брусьями передних катков и подпружинены - такая конструкция не технологична и сложна в изготовлении. Необходимость дополнительной оснастки и приспособлений для их изготовления и сборки, а также большая номенклатура сложных в изготовлении деталей и изделий разного типа (подшипниковые узлы, пружины, метизы, покупные изделия и т.д.) усложняют процесс сборки. Как следствие, снижается унифицированность конструкции агрегата, увеличивается трудоемкость изготовления агрегата, снижается его надежность, удобство эксплуатации и обслуживания.

Известен почвообрабатывающий агрегат согласно патенту РФ на изобретение №2318304, МПК A01B 49/02, приоритет 2006.05.18. Почвообрабатывающий агрегат включает сницу, соединенную шарнирно с рамой, состоящей из средней и шарнирно присоединенных к ней боковых секций. На раме установлены опорные колеса с механизмом регулировки глубины обработки, сферические диски, плоскорежущие лапы, транспортные колеса, двухрядные полосовые катки и механизмы складывания боковых секций рамы. Сферические диски установлены в один ряд вогнутой стороной от центра, каждый на индивидуальной стойке с постоянным углом атаки и глубиной обработки меньшей, чем у плоскорежущих лап, и в одной продольной плоскости с соответствующей плоскорежущей лапой. Двухрядные полосовые катки на средней и боковых секциях рамы сдвинуты относительно друг друга в продольном направлении. Транспортные колеса снабжены гидроцилиндром транспортных колес. Механизм компенсации вертикальных колебаний сницы снабжен самостоятельным гидроцилиндром механизма компенсации.

В отличие от вышеописанного, в данном почвообрабатывающем агрегате применяются двухрядные полосовые катки одинакового диаметра, имеющие более технологичную и простую в изготовлении и сборке конструкцию, что снижает трудоемкость изготовления агрегата, однако качество обработки почвы также остается недостаточно высоким. Данный недостаток обусловлен тем, что полосовые катки относятся к вычесывающему типу, поэтому они только обеспечивают качественное крошение комков почвы, вычесывание и измельчение подрезанных рабочими органами (сферическими дисками и плоскорежущими лапами) сорняков, образование на поверхности почвы мульчирующего слоя и выравнивание поверхности обработанной почвы. Однако одинаковые катки вычесывающего типа не обеспечивают создание уплотненного семенного ложа под мульчирующим слоем, что снижает качество предпосевной обработки почвы.

Другим недостатком данного агрегата является то, что сферические диски располагаются в один ряд на небольшом расстоянии друг от друга, поэтому происходит забивание их сорняками и пожнивными остатками, а это приводит к вынужденным остановкам агрегата во время работы для их очистки и, следовательно, снижает надежность работы агрегата. Кроме того, вынужденные простои приводят к увеличению сроков обработки поля и, как следствие, к увеличению трудозатрат и энергозатрат.

К тому же механизм компенсации вертикальных колебаний сницы снабжен самостоятельным гидроцилиндром механизма компенсации, что удорожает агрегат и усложняет его работу.

Известен также почвообрабатывающий агрегат согласно патенту РФ на изобретение №2256312, 7 A01B 49/02, A01B 59/04, приоритет 2004.03.17, выбранный в качестве наиболее близкого аналога. Почвообрабатывающий агрегат содержит сницу, шарнирно соединенную с рамой, которая состоит из средней и шарнирно присоединенных боковых секций. На раме установлены опорные колеса, культиваторные лапы, транспортные колеса, выравниватели, прикатывающие двухрядные прутковые катки (опорные в первом ряду и подпружиненные во втором), механизм разворота транспортных колес и два устройства складывания боковых секций рамы. Механизм разворота транспортных колес (устройство перевода рабочих органов в транспортное положение) выполнен в виде закрепленного на поворотном кронштейне с возможностью корректировки положения гидроцилиндра транспортных колес (колесного хода), связанного с коленчатой осью. Коленчатая ось также соединена с механизмом компенсации вертикальных колебаний сницы, который выполнен в виде штанги, один конец которой соединен с коленчатой осью, а другой через промежуточный рычаг соединен с тягой регулируемой длины, проходящей через кулису, палец которой закреплен на верхнем плече двуплечего рычага, нижнее плечо которого связано со сницей. Устройство складывания боковых секций рамы включает расположенный на средней секции рамы поворотный за счет связи с гидроцилиндром рамы рычаг, к которому присоединена штанга изменяемой длины, связанная продолговатым пазом с боковой секцией рамы. При этом дисковые выравниватели установлены парами таким образом, что в каждой паре выравниватели установлены с углом атаки, симметрично друг другу относительно продольной оси, причем один дисковый выравниватель установлен в одном направлении, а другой - в противоположном направлении, т.е. вогнутой или выпуклой сторонами соответственно в противоположную сторону.

Основными недостатками данного почвообрабатывающего агрегата являются его невысокая надежность, сложность и высокая трудоемкость изготовления, сложность обслуживания и эксплуатации. Это обусловлено рядом причин.

Во-первых, гидроцилиндр транспортных колес (колесного хода) используется одновременно и в механизме компенсации вертикальных колебаний сницы. Так как одним и тем же гидроцилиндром осуществляется и подъем транспортных колес и компенсация вертикальных колебаний сницы, то применяется сложная система тяг, рычагов и штанг. Наличие большого числа шарнирных соединений приводит к быстрому изнашиванию шарниров, изгибам штанг, рычагов и тяг, что снижает надежность работы почвообрабатывающего агрегата. Кроме того, наличие большого количества деталей усложняет процесс изготовления, сборки и регулировки агрегата, что приводит к увеличению трудоемкости изготовления, снижению удобства его эксплуатации и обслуживания.

Во-вторых, в механизме разворота транспортных колес гидроцилиндр колесного хода располагается не по центру, поэтому из-за внецентренного приложения усилия к коленчатой оси возникают изгибающие моменты, что может привести к поломкам (изгибам) и, следовательно, снижает надежность конструкции и соответственно работы агрегата.

В-третьих, конструкция прикатывающих двухрядных прутковых катков (опорных в первом ряду и подпружиненных катков меньшего диаметра во втором ряду), нетехнологична и сложна в изготовлении, так как требуется дополнительная оснастка и приспособления для изготовления и сборки, а также большая номенклатура сложных в изготовлении деталей и изделий разного типа (подшипниковые узлы, пружины, метизы, покупные изделия и т.д.). За счет этого усложняется процесс сборки агрегата, снижается унифицированность конструкции агрегата. Все это приводит к увеличению трудоемкости изготовления почвообрабатывающего агрегата, к усложнению эксплуатации и обслуживания, к снижению надежности его работы и уменьшению ремонтопригодности.

Кроме того, конструкция опорных колес сложна и обладает большой металлоемкостью, так как рычаги опорных колес крепятся к двум поперечным балкам рамы, что повышает трудоемкость изготовления и себестоимость.

Недостатком данного почвообрабатывающего агрегата является также низкое качество обработки почвы. Низкое качество обработки почвы обусловлено следующими причинами.

Во-первых, расположение дисковых выравнивателей так, что в каждой паре дисковые выравниватели установлены с углом атаки, симметрично друг другу относительно продольной оси, причем один дисковый выравниватель установлен в одном направлении, а другой - в противоположном направлении, не обеспечивает выравнивание поверхности почвы, обработанной культиваторными лапами, так как вслед за каждой парой дисковых выравнивателей образуются широкие борозды, то есть поверхность обработанной ими земли будет гребнистая и неровная, что снижает качество обработки почвы.

Во-вторых, так как прикатывающие двухрядные прутковые катки в исходном положении опираются на почву, а дисковые выравниватели заглублены ниже горизонта почвы, то при такой настройке агрегата снижается качество обработки поля. Это обусловлено тем, что прикатывающие двухрядные прутковые катки в данном случае только дополнительно крошат комки почвы, вычесывают сорняки, мульчируя поверхностный слой, однако после обработки поля катками остается гребнистым и неровным дно, образованное дисковыми выравнивателями, так как катки обрабатывают почву не на всю глубину, на которую работают дисковые выравниватели. Все это не позволяет создавать уплотненное семенное ложе на глубине заделки семян, что приводит к снижению качества подготовки почвы под посев.

В-третьих, устройство складывания боковых секций рамы включает расположенный на средней секции рамы поворотный за счет связи с гидроцилиндром рамы рычаг, к которому присоединена штанга изменяемой длины, связанная с боковой секцией рамы продолговатым пазом, что позволяет при работе агрегата с катками копировать боковым секциям рельеф поля, однако при этом ухудшается выравнивание поверхности почвы и происходит разбивание паза. Все это приводит к снижению качества обработки почвы и к снижению надежности работы агрегата.

Кроме того, выполнение компенсатора вертикальных колебаний сницы так, что он связан сложной системой тяг и рычагов с гидроцилиндром колесного хода устройства подъема транспортных колес, не позволяет снице плавно колебаться в зависимости от колебаний сцепки тягового средства в рабочем режиме, что отрицательно сказывается на рабочем положении рамы и ухудшает качество обработки почвы.

Задачей заявляемого технического решения является повышение надежности почвообрабатывающего агрегата за счет упрощения конструкции, повышение удобства его эксплуатации и обслуживания, снижение трудоемкости изготовления. При этом одновременно ставится задача повышения качества обработки почвы.

Сущность изобретения заключается в том, что в комбинированном почвообрабатывающем агрегате, содержащем прицепное устройство в виде сницы для соединения с тяговым средством, соединенную со сницей раму из брусьев, выполненную из трех шарнирно-соединенных секций с возможностью установки крайних секций в транспортное положение, снабженную опорными колесами и транспортными колесами (колесным ходом) с гидроцилиндром колесного хода, закрепленные на кронштейнах рамы режуще-рыхлящие рабочие органы в виде лап со стойками и выравнивающие диски, установленные позади рамы рабочие органы вращательного типа в виде модулей катков, а также компенсатор вертикальных колебаний сницы, предлагается гидроцилиндр колесного хода одним концом шарнирно закрепить на раме, а другим концом соединить с осью кривошипного механизма колесного хода, при этом гидроцилиндр колесного хода располагается симметрично относительно транспортных колес, а компенсатор вертикальных колебаний сницы выполнен в виде тяги, шарнирно соединенной одним концом с кронштейнами рамы, закрепленными жестко один напротив другого по обеим сторонам центрального продольного бруса рамы, а вторым концом со сницей, причем второй конец тяги снабжен вытянутым вдоль оси тяги пазом для обеспечения перемещения сницы в вертикальной плоскости.

Опорные колеса могут быть выполнены так, что каждое опорное колесо закреплено на переднем поперечном брусе рамы и снабжено сепаратором с рядами отверстий для фиксации положения опорного колеса при регулировке глубины обработки почвы с помощью крепежного элемента, например, с помощью фиксирующего пальца.

Рабочие органы вращательного типа могут быть выполнены в виде модулей катков, включающих не менее двух последовательно установленных катков предпочтительно одинакового диаметра, причем рабочие элементы одного из катков выполнены вычесывающего типа, а другого - выравнивающего типа.

Каждый из модулей катков может содержать несущую балку, на которой жестко закреплены тяги катков, при этом балка снабжена также кронштейнами, на которых шарнирно закреплены рычаги для крепления модуля катков к раме агрегата, причем снизу рычаги выполнены в форме вилок, которые закреплены на кронштейнах при помощи осей, а сверху для ограничения положения катков вилки рычагов закреплены на этих же кронштейнах несущей балки с помощью ограничительных элементов, преимущественно, в виде болтов, при этом в кронштейнах несущей балки модуля катков выполнены соответствующие отверстия в виде пазов под ограничительные болты.

Несущая балка модуля катков может быть наклонена к поверхности земли в сторону, противоположную направлению движения агрегата таким образом, что продольная ось поперечного сечения несущей балки расположена под углом α, близким к 75° к плоскости поверхности земли.

Выравнивающие диски могут быть установлены парами, за исключением крайних, таким образом, что в каждой паре выравнивающие диски установлены с углом атаки, со смещением относительно друг друга и в противоположных направлениях, т.е. вогнутой или выпуклой сторонами соответственно в противоположные стороны.

В заявляемом комбинированном почвообрабатывающем агрегате шарнирное закрепление гидроцилиндра колесного хода одним концом на раме, а другим концом на оси кривошипного механизма колесного хода, симметричное расположение гидроцилиндра колесного хода относительно транспортных колес и выполнение компенсатора вертикальных колебаний сницы в виде тяги, шарнирно соединенной одним концом с кронштейнами рамы, закрепленными жестко один напротив другого по обеим сторонам центрального продольного бруса рамы, а вторым концом со сницей, причем второй конец тяги снабжен пазом, вытянутым вдоль оси тяги для обеспечения перемещения сницы в вертикальной плоскости, способствует упрощению конструкции агрегата и повышению надежности конструкции агрегата за счет сокращения количества деталей и числа шарнирных соединений. Все это обеспечивает повышение износостойкости агрегата в целом, упрощает процесс его изготовления и сборки, способствует более точной и быстрой регулировке и настройке агрегата при переналадке в рабочее или транспортное положение, а также способствует снижению трудоемкости изготовления агрегата и повышению удобства его эксплуатации и обслуживания.

Кроме того, при симметричном расположении гидроцилиндра колесного хода относительно транспортных колес происходит более равномерное приложение усилий, а следовательно, меньше вероятность возникновения нежелательных изгибов и поломок, что повышает надежность работы агрегата.

Выполнение компенсатора вертикальных колебаний сницы независимым от гидроцилиндра колесного хода позволяет снице при колебаниях сцепки тягового средства в рабочем режиме быстро и плавно перемещаться в вертикальной плоскости за счет наличия в тяге компенсатора отверстий в виде пазов, в результате чего рабочее положение рамы остается неизменным, а глубина обработки почвы остается постоянной и качество обработки почвы повышается.

Крепление каждого опорного колеса к переднему поперечному брусу рамы и наличие сепаратора с рядами отверстий для фиксации положения опорного колеса при регулировке глубины обработки почвы, например, с помощью простых в изготовлении фиксирующих пальцев, крепежных элементов, позволяют упростить конструкцию, снизить металлоемкость, уменьшить себестоимость и трудоемкость изготовления агрегата, а также повысить удобство эксплуатации и обслуживания агрегата, так как данная конструкция способствует более быстрой настройке агрегата на требуемую глубину обработки почвы и надежной безотказной работе агрегата.

Применение в комбинированном почвообрабатывающем агрегате рабочих органов вращательного типа, выполненных в виде модулей катков, включающих не менее двух последовательно установленных катков, преимущественно одного диаметра, причем рабочие элементы одного из катков выполнены вычесывающего типа, а другого - выравнивающего типа, обеспечивает качественное крошение комков почвы, вычесывание и измельчение подрезанных рабочими органами сорняков, создание уплотненного семенного ложа с образованием на поверхности почвы мульчирующего слоя и выравнивание поверхности обработанной почвы, что повышает качество обработки почвы, а именно предпосевной обработки почвы. Выполнение катков одинакового диаметра позволяет повысить степень унификации конструкции агрегата за счет сокращения номенклатуры сложных в изготовлении деталей (подшипниковые узлы, полуоси и т.д.), а также покупных изделий. Все это упрощает конструкцию модулей катков, процесс их изготовления и сборки, при этом снижается трудоемкость изготовления, повышается удобство эксплуатации и обслуживания, повышается надежность работы агрегата.

Выполнение модулей катков таким образом, что каждый из них может содержать несущую балку, на которой жестко закреплены тяги катков, при этом балка снабжена также кронштейнами, на которых шарнирно закреплены рычаги для крепления модуля катков к раме агрегата, причем снизу рычаги выполнены в форме вилок, которые закреплены на кронштейнах при помощи осей, а сверху для ограничения положения катков вилки рычагов закреплены на этих же кронштейнах несущей балки модуля катков с помощью ограничительных элементов, преимущественно в виде болтов, при этом в кронштейнах несущей балки модуля катков выполнены соответствующие отверстия в виде пазов под ограничительные болты, способствует повышению надежности работы агрегата за счет следующего. Жесткое крепление тяг катков к несущим балкам модулей катков позволяет в рабочем режиме снизить нагрузки на подшипниковые узлы катков, приводящие к их разрушению, что гарантирует повышение срока их службы, а следовательно, повышается надежность работы агрегата. Введение ограничительных элементов, преимущественно в виде болтов, в шарнирные узлы крепления вилок рычагов к кронштейнам несущих балок модулей катков и выполнение в данных кронштейнах соответствующих отверстий в виде пазов позволяют ограничить положение катков. При изменении рельефа почвы (неровности рельефа) ограничительные болты перемещаются в пределах паза, при этом происходит копирование рельефа почвы. За счет этого снижается вероятность ударов несущих балок модулей катков о рычаги крепления их к раме, что повышает надежность работы агрегата. Также умеренное перемещение (покачивание) катков при копировании поверхности почвы позволяет осуществлять планировку обрабатываемого поля, т.е. будет осуществляться равномерное выравнивание поверхностного слоя почвы, что повышает качество обработки почвы.

Расположение несущей балки в каждом модуле катков наклонно к поверхности земли в сторону, противоположную направлению движения агрегата так, что продольная ось ее поперечного сечения наклонена относительно поверхности почвы под углом α, близким к 75°, способствует повышению надежности агрегата, так как такое расположение несущих балок модулей катков предохраняет их от ударов о рычаги, с помощью которых они крепятся к раме.

Установка выравнивающих дисков парами, за исключением крайних, таким образом, что в каждой паре выравнивающие диски установлены с углом атаки, со смещением относительно друг друга и в противоположных направлениях, т.е. вогнутой или выпуклой сторонами соответственно в противоположные стороны, способствует активному перемешиванию и качественному измельчению почвы и подрезанных сорняков по глубине и ширине захвата, позволяет максимально эффективно выравнивать поверхность почвы, а именно разгребать гребни, образовавшиеся после обработки лапами. Все это повышает качество обработки почвы.

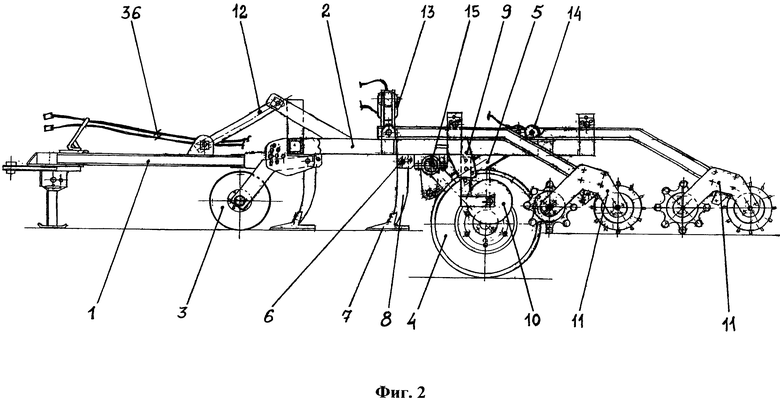

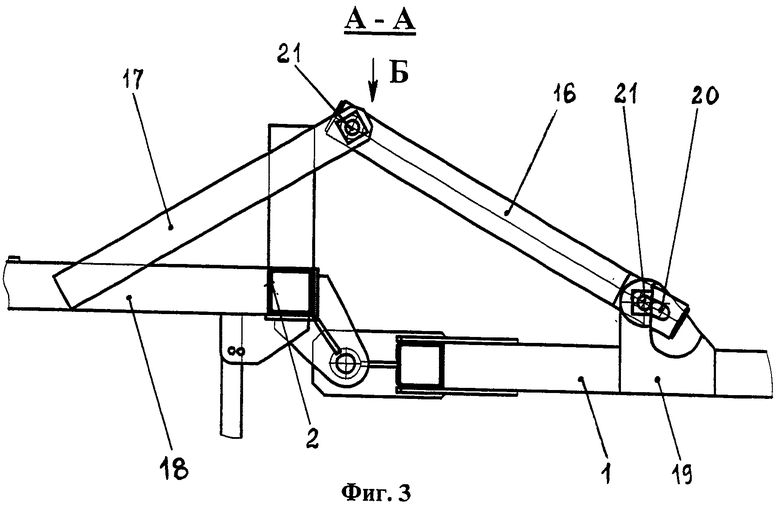

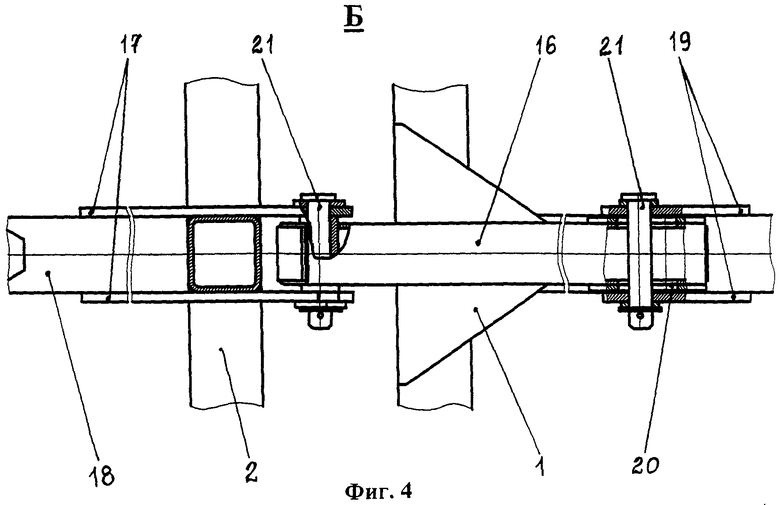

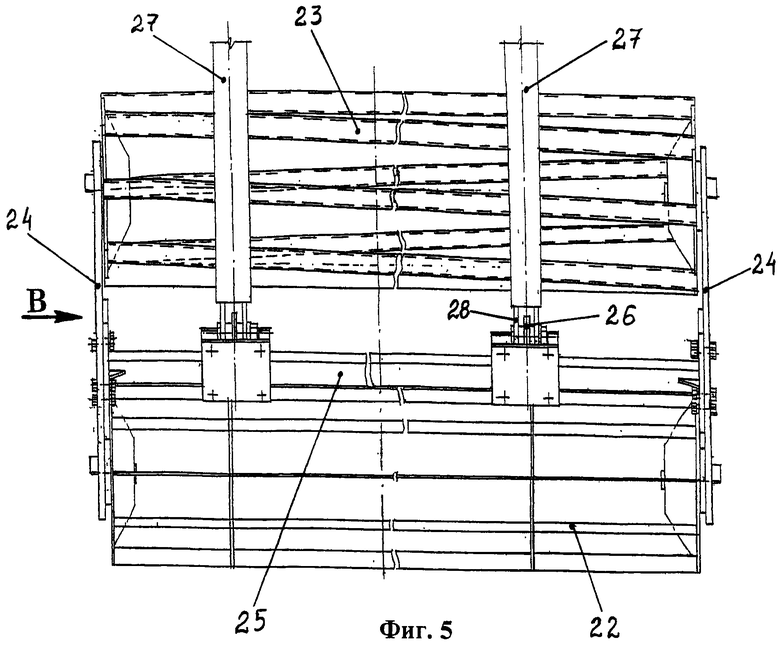

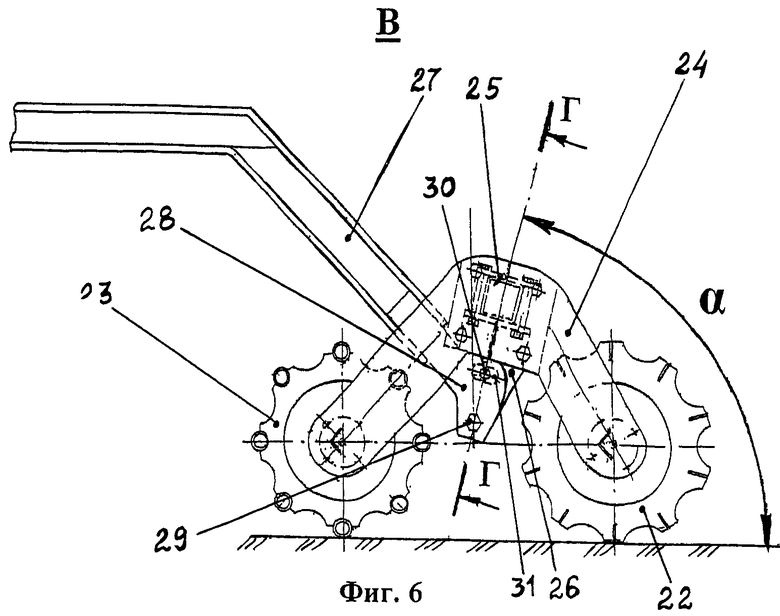

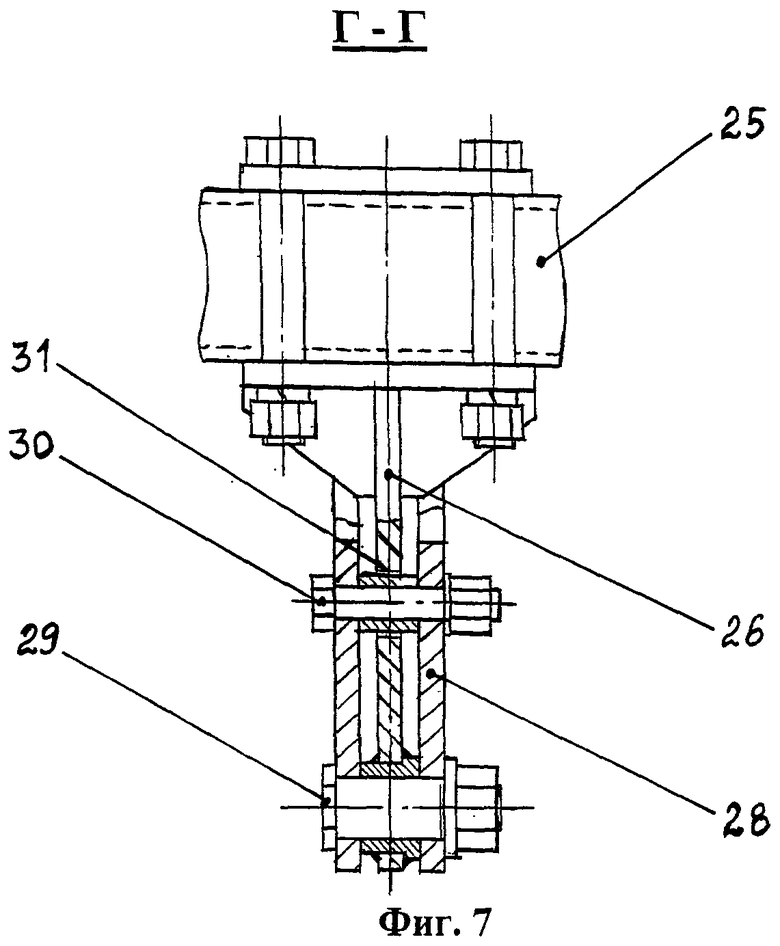

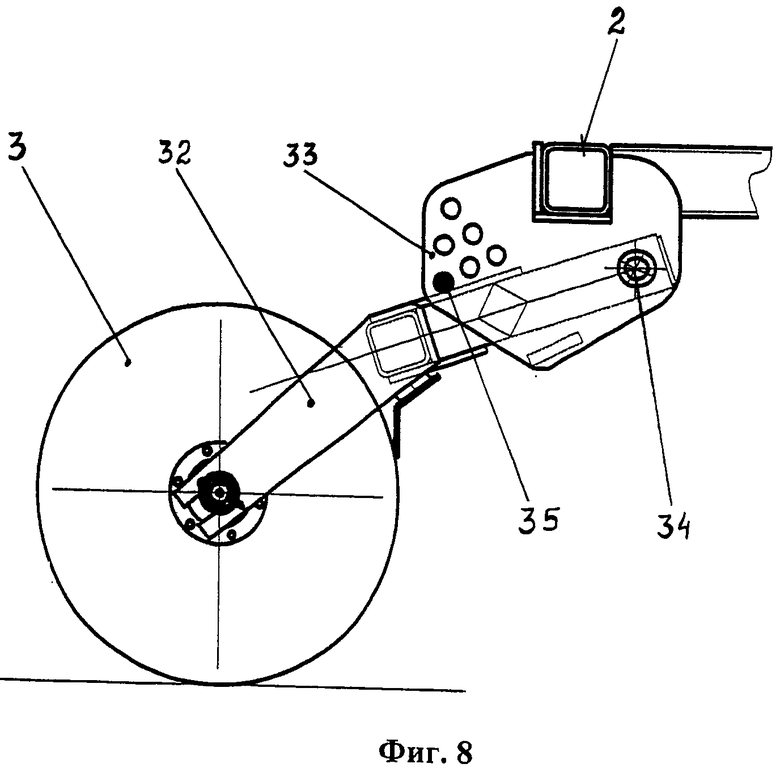

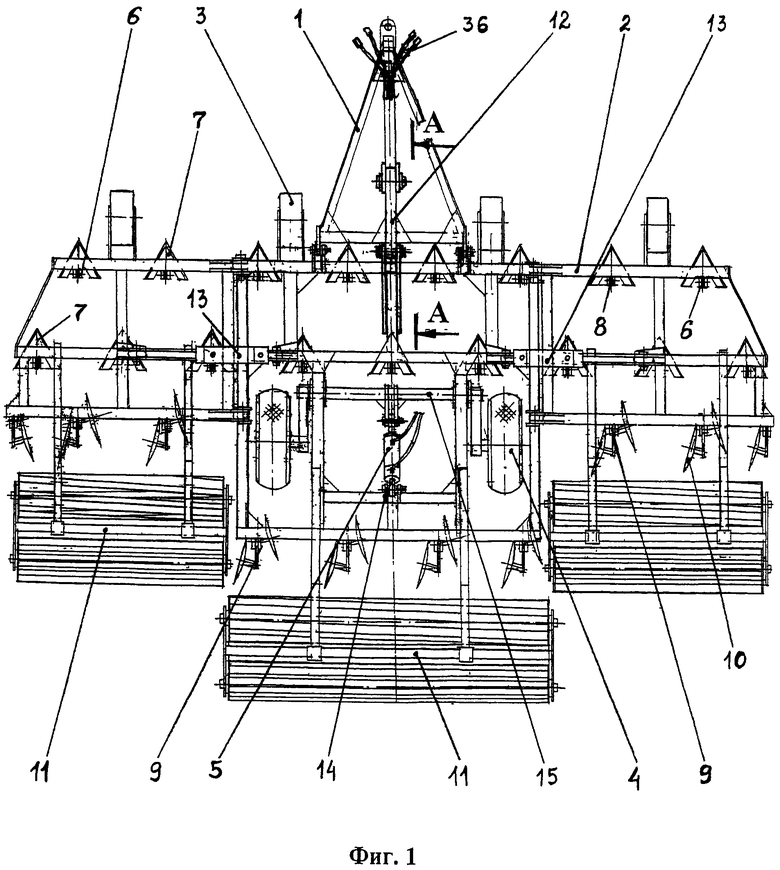

На фиг.1 приведен заявляемый комбинированный почвообрабатывающий агрегат, вид сверху. На фиг.2 приведен комбинированный почвообрабатывающий агрегат, вид сбоку. На фиг.3 приведен разрез А-А на фиг.1, где изображен компенсатор вертикальных колебаний сницы. На фиг.4 приведен вид Б на фиг.3, где показан вид сверху компенсатора вертикальных колебаний сницы. На фиг.5 приведен рабочий орган вращательного типа в виде модуля катков, вид сверху. На фиг.6 приведен вид В на фиг.5, где показан вид сбоку модуля катков. На фиг.7 приведен разрез Г-Г на фиг.6, где показано крепление вилки рычага к кронштейну несущей балки модуля катков. На фиг.8 приведен узел крепления к раме агрегата опорного колеса.

Комбинированный почвообрабатывающий агрегат, приведенный на фигурах 1 и 2, содержит прицепное устройство, предназначенное для соединения с тяговым средством (на фигурах не показано), выполненное в виде сницы 1, соединенной с рамой 2, состоящей из трех шарнирно-соединенных секций, которые выполнены из поперечных и продольных брусьев. Агрегат снабжен опорными колесами 3 и транспортными колесами (колесным ходом) 4 с гидроцилиндром 5 колесного хода. На поперечных брусьях рамы 2 фронтально по всей ширине захвата, образуя ряды, закреплены на кронштейнах 6 рамы 2 режуще-рыхлящие рабочие органы в виде лап 7 со стойками 8, которые являются основными рабочими органами агрегата. На кронштейнах 9 задних поперечных брусьев рамы 2 закреплены выравнивающие диски 10, установленные парами, за исключением крайних, таким образом, что в каждой паре выравнивающие диски 10 установлены с углом атаки, со смещением относительно друг друга и в противоположных направлениях, т.е. вогнутой или выпуклой сторонами соответственно в противоположные стороны. На раме 2 сзади установлены рабочие органы вращательного типа в виде модулей 11 катков. Комбинированный почвообрабатывающий агрегат также снабжен компенсатором 12 вертикальных колебаний сницы. Установка крайних секций рамы 2 из рабочего (горизонтального) положения в транспортное осуществляется гидроцилиндрами 13 рамы.

Перевод почвообрабатывающего агрегата из транспортного положения в рабочее и обратно осуществляется колесным ходом 4 с гидроцилиндром 5. Гидроцилиндр 5 колесного хода 4 одним концом шарнирно закреплен на кронштейне 14, приваренном к брусу рамы 2, а другим концом соединен с осью 15 кривошипного механизма колесного хода 4.

Компенсатор 12 вертикальных колебаний сницы 1, изображенный на фиг.3, 4, выполнен в виде тяги 16, шарнирно соединенной одним концом с кронштейнами 17 рамы 2, закрепленными жестко один напротив другого по обеим сторонам центрального продольного бруса 18 рамы 2, а вторым концом с кронштейнами 19 сницы 1. Второй конец тяги 16 (со стороны сницы 1) снабжен пазом 20, вытянутым вдоль оси тяги 16 для обеспечения перемещения сницы 1 в вертикальной плоскости. Тяга 16 шарнирно закреплена на кронштейнах 17,19 с помощью осей 21.

Модуль 11 катков, изображенный на фигурах 5, 6, 7, содержит два последовательно установленных катка 22, 23. Рабочие элементы катка 22, расположенного сзади, выполнены вычесывающего типа в виде пластин, а рабочие элементы катка 23, расположенного спереди, выполнены выравнивающего типа в виде трубчатых элементов. Торцевые части катков 22 и 23 соединены с концами V-образных общих тяг 24, жестко закрепленных на несущей балке 25. Балка 25 также снабжена кронштейнами 26, на которых шарнирно закреплены рычаги 27, предназначенные для крепления модуля 11 катков к раме 2 агрегата, причем снизу рычаги 27 выполнены в форме вилок 28, которые закреплены на кронштейнах 26 при помощи осей 29, а сверху для ограничения положения катков 22, 23 вилки 28 рычагов 27 закреплены на этих же кронштейнах 26 балки 25 с помощью ограничительных элементов, преимущественно в виде болтов 30. В кронштейнах 26 балки 25 выполнены соответствующие отверстия в виде пазов 31 под ограничительные болты 30.

Несущая балка 25 установлена наклонно к поверхности земли в сторону, противоположную направлению движения агрегата, так, что продольная ось ее поперечного сечения наклонена под углом α, близким к 75°, к плоскости поверхности земли.

Каждое опорное колесо 3, как показано на фиг.8, закреплено вилками 32 на сепараторе 33 с помощью оси 34. Сепаратор 33 жестко закреплен к переднему поперечному брусу рамы 2 и выполнен с рядами отверстий для фиксации с помощью фиксирующих пальцев 35 положения опорного колеса при регулировке глубины обработки почвы. Для перевода агрегата из рабочего положения в транспортное и обратно предназначен гидропривод 36.

Комбинированный почвообрабатывающий агрегат работает следующим образом.

Перевод агрегата в рабочее положение осуществляется под воздействием гидропривода 36, соединенного с гидросистемой тягового средства (на фигурах не показаны). При этом при срабатывании гидроцилиндров 13 происходит плавное опускание крайних секций рамы 2 из транспортного положения в рабочее, т.е. горизонтальное положение, а при срабатывании гидроцилиндра 5 колесный ход 4 поднимается вверх и под действием собственного веса рама 2 с рабочими органами в виде лап 7, с выравнивающими дисками 10, с модулями 11 катков и с опорными колесами 3 плавно опускается. Вес комбинированного почвообрабатывающего агрегата распределяется на почву через опорные колеса 3 и через катки 22, 23, установленные парами в модулях 11 катков.

При передвижении агрегата по полю основные рабочие органы агрегата - режуще-рыхлящие лапы 7 - подрезают на заданной глубине верхний слой почвы с сорняками, рыхлят и интенсивно перемешивают ее по всей ширине захвата. Неровности почвы (гребни), образовавшиеся после обработки режуще-рыхлящими рабочими органами в виде лап 7, выравниваются установленными за ними выравнивающими дисками 10.

Выравнивающие диски 10 установлены парами. В каждой паре диски 10 установлены с углом атаки, со смещением относительно друг друга и в противоположных направлениях, т.е. вогнутой или выпуклой сторонами соответственно в противоположные стороны. Выравнивающие диски 10, вращаясь во время движения агрегата вперед, эффективно выравнивают поверхность почвы, а именно разгребают гребни, образовавшиеся после обработки лапами 7. При этом выравнивающие диски 10 активно перемешивают и качественно измельчают почву и подрезанные сорняки по глубине и ширине захвата. Наличие непарных (одиночных) крайних выравнивающих дисков 10 обеспечивает точную стыковку проходов без образования по бокам земляных гребней.

Дальнейшая обработка почвы производится модулями 11 катков 22, 23. Модули 11 катков установлены в ряд по ширине захвата. Количество модулей 11 катков зависит от ширины захвата агрегата. Три - оптимальное количество модулей 11 катков для широкозахватного трехсекционного комбинированного почвообрабатывающего агрегата, как показано на фиг.1.

Рабочие органы вращательного типа - модули 11 катков 22 и 23 - способствуют повышению качества обработки почвы за счет дополнительного измельчения комков почвы, оставшихся после обработки режуще-рыхлящими лапами 7 и выравнивающими дисками 10, вычесывания и измельчения, подрезанных сорняков, а также за счет выравнивания поверхности обработанной почвы. При этом происходит создание уплотненного семенного ложа на глубине заделки семян с образованием на поверхности почвы мульчирующего слоя.

При движении комбинированного почвообрабатывающего агрегата катки 22 и 23 дробят комки почвы. Рабочие трубчатые элементы передних катков 23 выравнивающего типа уплотняют почву, создают семенное ложе и выравнивают поверхность поля. Вслед за выравнивающими катками 23 идут катки 22 вычесывающего типа, рабочие пластинчатые элементы которых производят вычесывание сорняков, подрезанных режуще-рыхлящими рабочими органами в виде лап 7, и мульчирование почвы более эффективно, так как впереди идущие трубчатые катки 23 хорошо разровняли почву.

Благодаря тому, что рычаги 27 модулей 11 катков шарнирно закреплены посредством вилок 28 на кронштейнах 26 несущих балок 25, а также благодаря наличию в кронштейнах 26 пазов 31 для размещения ограничительных болтов 30, обеспечивается отклонение вверх модуля 11 катков без нежелательного заглубления всего агрегата при наезде на камни и комки почвы. Таким образом, сохраняется заданная глубина обработки почвы.

Также наличие отверстий в виде пазов 20 в тяге 16 компенсатора 12 вертикальных колебаний сницы 1 позволяет снице 1 в зависимости от колебаний сцепки тягового средства при изменении рельефа почвы быстро и плавно перемещаться в вертикальной плоскости, не влияя на рабочее положение рамы 2, в результате чего заданная глубина обработки почвы остается неизменной и качество обработки почвы повышается.

Перевод агрегата из рабочего положения в транспортное происходит под воздействием гидропривода 36 в обратном порядке.

Таким образом, заявляемый комбинированный почвообрабатывающий агрегат способствует повышению надежности агрегата за счет упрощения конструкции, повышения удобства его эксплуатации и обслуживания, снижения трудоемкости изготовления. При этом одновременно повышается качество обработки почвы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2004 |

|

RU2256312C1 |

| ДИСКОВОЕ ПОЧВООБРАБАТЫВАЮЩЕЕ УСТРОЙСТВО | 2011 |

|

RU2477035C2 |

| ШИРОКОЗАХВАТНЫЙ СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 2015 |

|

RU2603032C1 |

| КУЛЬТИВАТОР СПЛОШНОЙ ОБРАБОТКИ ПОЧВЫ | 2009 |

|

RU2388200C2 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2010 |

|

RU2441356C1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1998 |

|

RU2130702C1 |

| КУЛЬТИВАТОР ДЛЯ СПЛОШНОЙ ОБРАБОТКИ ПОЧВЫ | 2015 |

|

RU2608788C1 |

| ШИРОКОЗАХВАТНЫЙ ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1995 |

|

RU2081533C1 |

| ШИРОКОЗАХВАТНЫЙ КОМБИНИРОВАННЫЙ ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 2002 |

|

RU2220521C2 |

| РАМА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2006 |

|

RU2325792C1 |

Агрегат содержит прицепное устройство в виде сницы для соединения с тяговым средством. Сница соединена с рамой из брусьев. Рама выполнена из трех шарнирно-соединенных секций с возможностью установки крайних секций в транспортное положение. Рама снабжена опорными и транспортными колесами (колесным ходом) с гидроцилиндром колесного хода. На кронштейнах рамы закреплены режуще-рыхлящие рабочие органы в виде лап со стойками и выравнивающие диски. Позади рамы установлены рабочие органы вращательного типа в виде модулей катков, а также компенсатор вертикальных колебаний сницы. Гидроцилиндр колесного хода одним концом шарнирно закреплен на раме, а другим концом соединен с осью кривошипного механизма колесного хода. Гидроцилиндр колесного хода расположен симметрично относительно транспортных колес. Компенсатор вертикальных колебаний сницы выполнен в виде тяги. Тяга шарнирно соединена одним концом с кронштейнами рамы, закрепленными жестко один напротив другого по обеим сторонам центрального продольного бруса рамы, а вторым концом - со сницей. Второй конец тяги снабжен вытянутым вдоль оси тяги пазом для обеспечения перемещения сницы в вертикальной плоскости. Такое конструктивное выполнение позволит: повысить надежность агрегата за счет упрощения его конструкции, повысить удобство его эксплуатации и обслуживания, снизить трудоемкость изготовления при одновременном повышении качества обработки почвы. 5 з.п. ф-лы, 8 ил.

1. Комбинированный почвообрабатывающий агрегат, содержащий прицепное устройство в виде сницы для соединения с тяговым средством, соединенную со сницей раму из брусьев, выполненную из трех шарнирно-соединенных секций с возможностью установки крайних секций в транспортное положение, снабженную опорными колесами и транспортными колесами (колесным ходом) с гидроцилиндром колесного хода, закрепленные на кронштейнах рамы режуще-рыхлящие рабочие органы в виде лап со стойками и выравнивающие диски, установленные позади рамы рабочие органы вращательного типа в виде модулей катков, а также компенсатор вертикальных колебаний сницы, отличающийся тем, что гидроцилиндр колесного хода одним концом шарнирно закреплен на раме, а другим концом соединен с осью кривошипного механизма колесного хода, при этом гидроцилиндр колесного хода располагается симметрично относительно транспортных колес, а компенсатор вертикальных колебаний сницы выполнен в виде тяги, шарнирно соединенной одним концом с кронштейнами рамы, закрепленными жестко один напротив другого по обеим сторонам центрального продольного бруса рамы, а вторым концом со сницей, причем второй конец тяги снабжен вытянутым вдоль оси тяги пазом для обеспечения перемещения сницы в вертикальной плоскости.

2. Комбинированный почвообрабатывающий агрегат по п.1, отличающийся тем, что каждое опорное колесо закреплено на переднем поперечном брусе рамы и снабжено сепаратором с рядами отверстий для фиксации положения опорного колеса при регулировке глубины обработки почвы с помощью крепежного элемента, например с помощью фиксирующего пальца.

3. Комбинированный почвообрабатывающий агрегат по п.1, отличающийся тем, что рабочие органы вращательного типа выполнены в виде модулей катков, включающих не менее двух последовательно установленных катков предпочтительно одинакового диаметра, причем рабочие элементы одного из катков выполнены вычесывающего типа, а другого выравнивающего типа.

4. Комбинированный почвообрабатывающий агрегат по п.1, отличающийся тем, что каждый модуль катков содержит несущую балку, на которой жестко закреплены тяги катков, при этом балка снабжена также кронштейнами, на которых шарнирно закреплены рычаги для крепления модуля катков к раме агрегата, причем снизу рычаги выполнены в форме вилок, которые закреплены на кронштейнах при помощи осей, а сверху для ограничения положения катков вилки рычагов закреплены на этих же кронштейнах несущей балки с помощью ограничительных элементов, преимущественно в виде болтов, при этом в кронштейнах несущей балки модуля катков выполнены соответствующие отверстия в виде пазов под ограничительные болты.

5. Комбинированный почвообрабатывающий агрегат по п.4, отличающийся тем, что несущая балка модуля катков наклонена к поверхности земли в сторону, противоположную направлению движения агрегата, таким образом, что продольная ось поперечного сечения несущей балки расположена под углом α, близким к 75°, к плоскости поверхности земли.

6. Комбинированный почвообрабатывающий агрегат по п.1, отличающийся тем, что выравнивающие диски установлены парами, за исключением крайних, таким образом, что в каждой паре выравнивающие диски установлены с углом атаки, со смещением относительно друг друга и в противоположных направлениях, т.е. вогнутой или выпуклой сторонами соответственно в противоположные стороны.

| Способ получения пластических масс | 1948 |

|

SU75529A1 |

| Парораспределительный механизм для паровых машин прямого действия системы компаунд | 1946 |

|

SU71206A1 |

| Машина для колки и очистки орехов | 1938 |

|

SU56109A1 |

| Устройство для раздачи кормов | 1983 |

|

SU1172500A2 |

Авторы

Даты

2013-10-20—Публикация

2008-09-08—Подача