Предлагаемое изобретение относится к автоматизированному способу строительства, в частности к возведению каркасов промышленных и гражданских зданий.

Известен способ возведения монолитного каркаса сооружения в съемной опалубке [1, с.27…54], [2, с.514]. Примем этот способ за аналог. Недостаток аналога - большая трудоемкость процесса возведения монолитного каркаса сооружения и малая механизация процесса возведения.

Известны конструкции из стальных труб, заполненных бетоном [10].

Известен способ усиления железобетонной колонны каркаса сооружения [3], [4], предложенный К.К. Неждановым и разработанный с аспирантами. Утратившую несущую способность в результате коррозии бетона и арматуры железобетонную колонну усиляют стальной овальной в сечении замкнутой обоймой, причем отношение большей оси к меньшей оси делают равным трем единицам. При таком отношении момент сопротивления стальной обоймы относительно оси х достигает максимума.

Заключают поврежденную коррозией железобетонную колонну внутрь стальной обоймы, ориентируя ее большую ось сечения в плоскости эксцентриситета приложения продольной сжимающей силы, уменьшают эксцентриситет. Инжектируют в полость между стальной обоймой и поврежденной железобетонной колонной расширяющийся мелкозернистый бетон, интрузируя его через патрубки в обойме в полость способом «снизу вверх», уплотняют бетон вибрированием. При схватывании бетон расширяется, а стальная обойма препятствует расширению, поэтому обжимает и напрягает усиляемую колонну снаружи со всех сторон. Усиляемая колонна и стальная обойма работают слитно, как единый трубобетонный стержень. Примем этот способ за прототип.

Известен «Автоматизированный способ возведения монолитных фундаментов и стен зданий» [5]. Армирование железобетонных конструкций сооружения осуществлено тканым на текстильных станках кордом. Корд или стальной, или из других прочных волокон. Такой эффективный способ армирования предложен К.К. Неждановым и др.

Автоматизированный способ возведения монолитных фундаментов и стен зданий заключается в том, что монтируют узел приготовления бетонной смеси, бетононасосы и гибкие бетонопроводы, для автоматизированной подачи бетонной смеси. Армирование выполняют прочным, тканым из корда рукавом. Корд внешней обоймы является армирующей сеткой из прочных волокон, находящейся снаружи. Вводят в отверстия рукавов бетонопроводы и инжектируют по ним бетононасосом внутрь рукава пластичную бетонную смесь, удерживая от растекания обоймой из рукава. Примем этот «Автоматизированный способ возведения монолитных фундаментов и стен зданий» также за прототип.

Известны также технические решения, предложенные К.К. Неждановым и др.: «Рама двухпролетного здания» [6] и «Способ управления напряженным состоянием рамы двухпролетного здания фундаментами с реактивными двигателями» [7]. В этих рамах применены эффективные овальные в сечении трубчатые профили, позволяющие значительно снизить материалоемкость и повысить надежность сооружения. Однако огнестойкость таких рам может быть значительно повышена.

Техническая задача способа - автоматизация технологического процесса возведения трубобетонного каркаса сооружения, снижение трудоемкости возведения каркаса и повышение его огнестойкости и надежности.

Техническая задача изобретения - автоматизации технологического процесса возведения трубобетонного каркаса сооружения - решена следующим образом. Трубобетонный каркас сооружения состоит из монолитно соединенных в узлах колонн и ригелей, опирающихся на фундаменты с реактивной тягой.

Автоматизация технологического процесса возведения каркаса сооружения, состоящего из монолитно соединенных в узлах ригелей и колонн, опирающегося на фундаменты, заключается в следующем.

На заводе железобетонных конструкций изготавливают овальную в сечении обойму из стальной замкнутой оболочки с отношением большего габарита к меньшему габариту, равному трем, являющейся одновременно несущей и отделочной обоймой.

Вкладывают внутрь обоймы по центру трубчатый пустотообразователь и фиксируют его по отношению к обойме. Жестко соединяют обойму с базой и оголовком колонны, например, стальным, снабженным карманами для ригелей, и отправляют подготовленную конструкцию на монтажную площадку.

Сооружают фундаменты с реактивной тягой с выступающими из них анкерными болтами, точно до проектной отметки навинчивают на анкерные болты рихтующие гайки. Механизированно безвыверочно монтируют базу обоймы, совмещая отверстия плиты базы с анкерными болтами, выступающими из фундамента, и опускают обойму до упора плиты базы в рихтующие гайки.

Навинчивают на анкерные болты крепежные гайки и этим фиксируют базу обоймы и обойму точно в проектном положении на фундаменте. Аналогично монтируют другие обоймы, монтируют бетононасосную станцию, монтируют гибкие бетонопроводы, управляя с пульта, принудительно под давлением через патрубки инжектируют в овальные обоймы колонн способом «снизу вверх» пластичный мелкозернистый расширяющийся бетон.

Формируют трубобетонные огнестойкие колонны, армированные прочной внешней обоймой, циклы продолжают и формируют все колонны каркаса первого этажа. После схватывания бетона, башенным краном механизированно безвыверочно монтируют стальные овальные в сечении главные балки с отношением большего габарита к меньшему габариту, равному трем, и второстепенные балки перекрытия, являющиеся его жесткой арматурой.

Жестко соединяют балки с оголовками колонн, механизированно подвешивают к главным и второстепенным балкам перекрытия снизу, несъемную оставляемую опалубку, монтируют трубчатую арматуру перекрытия с гребнями по винтовой спирали, монтируют гибкие бетонопроводы, и, управляя с пульта механизированной подачей бетона, бетонируют перекрытие.

Уплотняют бетон вибрированием, наращивают трубобетонный каркас здания на этаж и циклы сооружения трубобетонного огнестойкого каркаса здания продолжают до полного возведения трубобетонного огнестойкого каркаса и монолитных перекрытий сооружения.

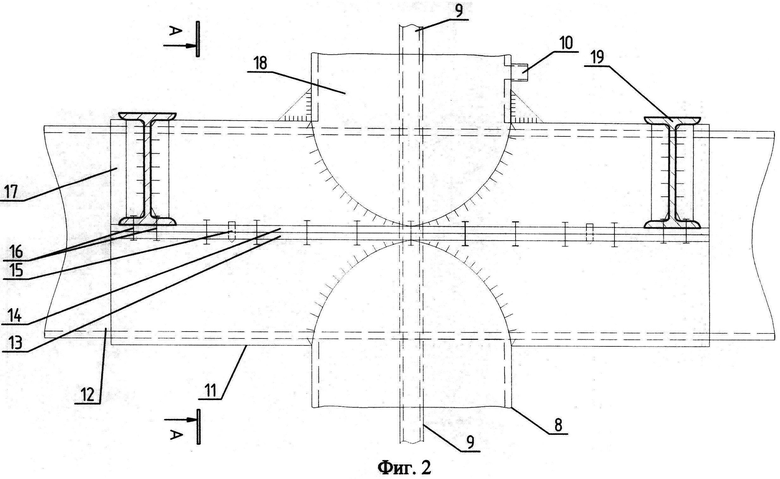

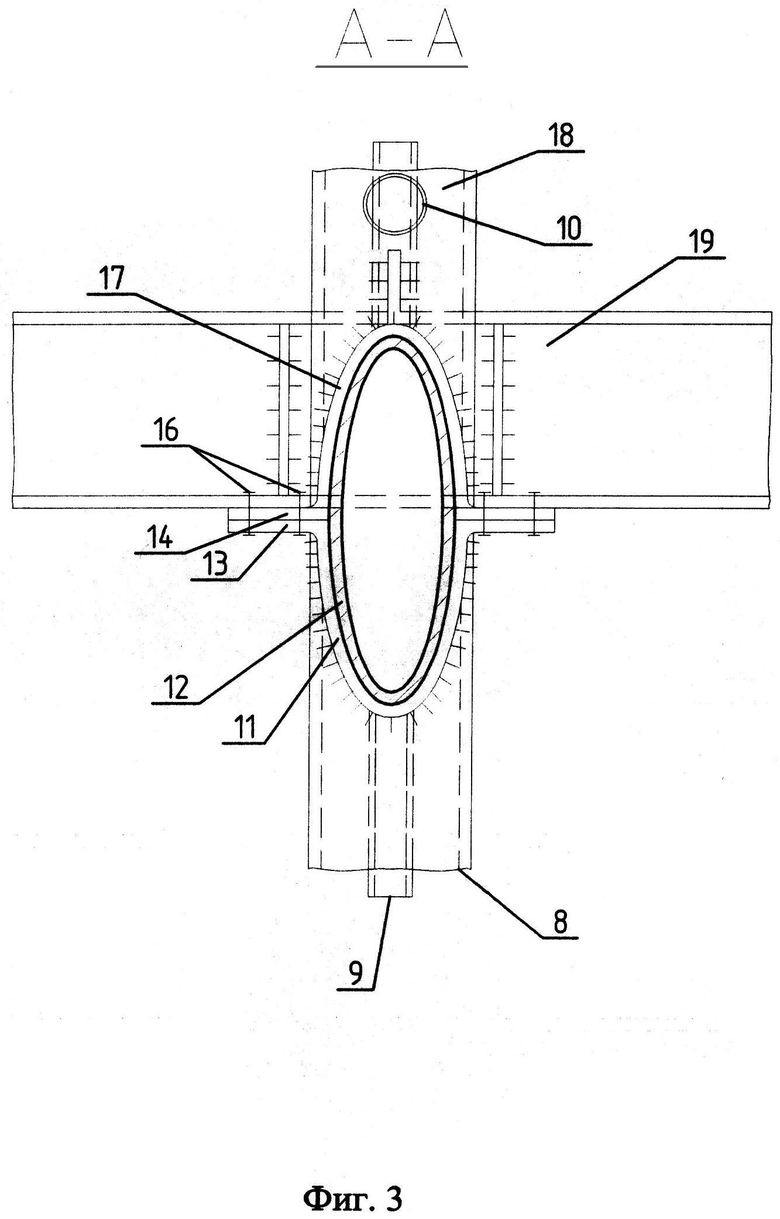

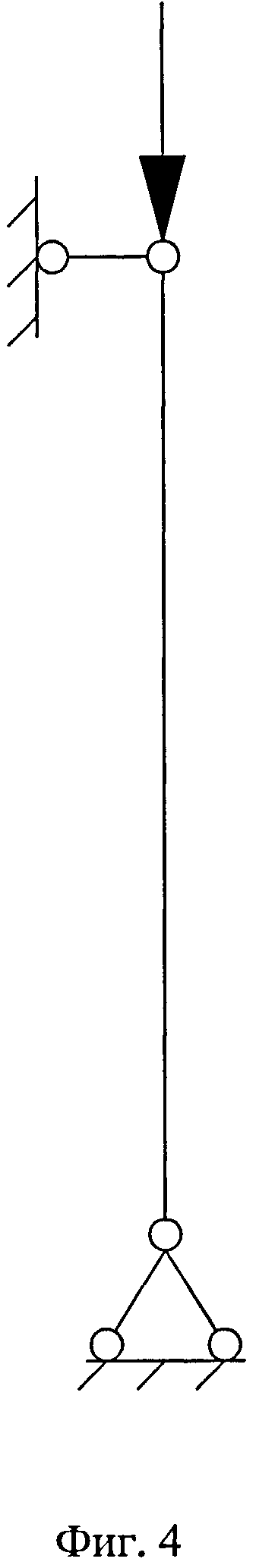

На фиг.1, фиг.2 и фиг.3 показана автоматизация технологического процесса возведения трубобетонного каркаса сооружения. На фиг.1 показана база колонны; на фиг.2 - узел соединения ригеля с колонной; на фиг.3 - вид по А-А на фиг.2. Приведен сравнительный расчет прямоугольного железобетонного и трубобетонного сечений центрально сжатой колонны при сопоставимом расходе стали. Величина сжимающей силы составляет 3300 кН. На фиг.4 показана расчетная схема, на фиг.5 - прямоугольное сечение колонны, на фиг.6 - трубобетонное сечение колонны.

Автоматизация технологического процесса возведения трубобетонного каркаса сооружения решена следующим образом. В соответствии с геодезической разбивкой возводят фундаменты 1 с реактивной тягой. В фундаменты 1 замоноличивают анкерные 2 болты. На анкерные 2 болты надевают рихтующие 3 гайки, жестко соединенные с шайбами 4. Точность верхних отметок рихтующих 3 гаек по высоте контролируют по нивелиру. Шайбы 4 требуемого диаметра каждой рихтующей 3 гайки плотно контактируют с верхней поверхность фундамента 1. На верхние торцы рихтующих 3 гаек оперта плита 5 базы колонны.

Механизированно безвыверочно монтируют базу обоймы, совмещая отверстия плиты 5 базы с анкерными 2 болтами, выступающими из фундамента 1, и опускают обойму до упора плиты 5 базы в рихтующие 3 гайки.

Плита 5 имеет отверстия и жестко прикреплена к фундаменту 1 посредством крепежных 6 гаек, жестко соединенных с шайбами 7. Гайки навинчены на анкерные 2 болты, замоноличенные в тело фундамента 1 на достаточную глубину.

Овальная в сечении обойма 8 с отношением большего габарита к меньшему габариту, равному трем, является одновременно несущей обоймой и отделочным слоем трубобетонной колонны. По центру трубобетонной колонны заложен оставляемый в колонне пустотообразователь 9. В нижней части колонны имеется патрубок 10, предназначенный для нагнетания бетона внутрь обоймы. Колонну венчает лоткообразный оголовок 11, в который вкладываются главные 12 балки.

Лоткообразный оголовок 11 колонны имеет отбортованный край 13, на который опирается отбортованный край 14 лотка базы верхней колонны. Для облегчения монтажа в отбортованном краю 14 лотка базы верхней колонны предусмотрены зубья-фиксаторы 15. Отбортованные края стягиваются при помощи болтов 16 с гайками.

База 17 верхней колонны жестко соединена с овальной в сечении обоймой 18 верхней колонны, в нижней части которой предусмотрен патрубок 10 для нагнетания бетона внутрь обоймы.

Затем монтируют второстепенные двутавровые балки 19 перекрытия, являющиеся его жесткой арматурой. Механизированно подвешивают к главным 12 и второстепенным 19 балкам перекрытия снизу несъемную оставляемую опалубку (не показано). Монтируют трубчатую арматуру перекрытия с гребнями по винтовой спирали (не показано), монтируют гибкие бетонопроводы (не показано), и, управляя с пульта механизированной подачей бетона, бетонируют перекрытие.

Уплотняют бетон вибрированием, наращивают трубобетонный каркас здания на этаж и циклы сооружения трубобетонного огнестойкого каркаса здания продолжают до полного возведения трубобетонного огнестойкого каркаса, и монолитных перекрытий сооружения.

Среди основных отличий предлагаемого способа монтажа от известного можно выделить следующие:

1) При установке колонны безвыверочным методом нет необходимости в установочных винтах, так как их роль выполняют рихтующие гайки 4, навинченные непосредственно на анкерные болты 2.

2) Главные балки монтируются безвыверочно, их монтаж упрощен, так как нет необходимости в приваривании горизонтальных накладок для создания жесткого их сопряжения с колонной каркаса (балки являются неразрезными, что благоприятно сказывается на их работе - уменьшается изгибающий момент в пролете): балки укладываются в лоткообразные оголовки 11 колонн нижнего этажа и жестко фиксируются лоткообразными базами 17 колонн верхнего этажа.

3) Установка обоймы колонны 18 последующего этажа в проектное положение упрощена благодаря наличию на отбортованном краю 14 ее базы 17 зубьев-фиксаторов 15 и отверстий для них в отбортованном краю 13 оголовка 11 колонны 8 предыдущего этажа.

4) Высокая экономичность трубобетонных колонн достигается благодаря самоупрочнению закачиваемого в них мелкозернистого расширяющегося бетона.

Номера элементов

1. фундаменты

2. анкерные болты

3. рихтующие гайки

4. шайбы

5. плита базы колонны

6. крепежные гайки

7. шайбы

8. овальная в сечении обойма

9. оставляемый пустотообразователь

10. патрубки

11. лоткообразный оголовок колонны

12. главная балка перекрытия

13. отбортованный край оголовка

14. отбортованный край лотка базы

15. зубья-фиксаторы

16. крепежные болты с гайками

17. лоткообразная база верхней колонны

18. овальная в сечении обойма верхней колонны

19. второстепенная балка

Пример конкретной реализации.

Исходные данные для расчета колонны:

Расчетная длина колонны l0=6000 мм.

Сжимающая сила N=3300 кН.

Прямоугольное железобетонное сечение (традиционный вариант).

Размеры сечения b×h=400×400 мм.

Класс бетона: В20 (марка М250);

Rb=1 МПа; Rbt=0,9 МПа; Eb=27,5·103 МПа,

где Rb - расчетное сопротивление бетона на сжатие;

Rbt - расчетное сопротивление бетона на растяжение;

Eb - модуль упругости бетона.

Класс арматуры: А300 (AII);

Rs=270 МПа; Rsc=270 МПа; Es=2,06·105 МПа,

где Rs - расчетное сопротивление стали на растяжение;

Rsc - расчетное сопротивление стали на сжатие;

Es - модуль упругости стали.

Расчет на устойчивость.

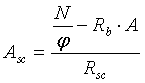

Требуемая площадь сечения арматуры принимается по формуле:

где φ=0,875 - коэффициент продольного изгиба при кратковременном действии нагрузки (согласно п.6.1.9 СП-52-101-2003);

А=b·h=0,4·0,4=0,16 м2.

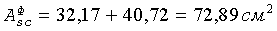

Принимаем арматуру 4⌀32 А300 и 4⌀36 А300:

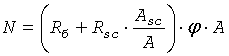

Фактическая несущая способность колонны при центральном сжатии:

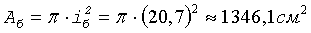

Предлагаемое трубобетонное сечение.

Примем трубу с площадью сечения, ближайшей к площади сечения принятой продольной арматуры:

Dн=426 мм; t=6 мм; Aтр.=72,6 см2

где Dн - наружный диаметр трубы;

t - толщина стенки трубы;

Атр - площадь поперечного сечения трубы.

Класс бетона: В20 (марка М250);

Rb=11 МПа; Rbt=0,9 МПа; Eb=27,5·103 МПа,

где Rb - расчетное сопротивление бетона на сжатие;

Rbt - расчетное сопротивление бетона на растяжение;

Eb - модуль упругости бетона.

Марка стали 09Г2, R=300 МПа (ТУ-14-1-3023-80),

где R - расчетное сопротивление стали на растяжение.

Расчет на устойчивость.

Проверка несущей способности производится по формуле [9, с.191]:

N≤(Aб·Rб·kб+Aтp·R)·φ;

3000<(1346,1·11,5·1,92+72,6·300)·0,855·10-1=4403,41 кН,

где φ=0,855 - коэффициент продольного изгиба, зависит от приведенной гибкости:

где

kб=1,92 [9, c.191];

Из сравнения вариантов видно, что несущая способность при том же расходе стали увеличилась на 32,15%, а расход бетона уменьшился на 13,45%. Такие результаты достигнуты благодаря упрочнению саморасширяющегося бетона в обойме.

Список литературы

1. Кудзис А.П. Железобетонные и каменные конструкции. - М.: Высшая школа, 1988, ч.1, с.255.

2. Железобетонные и каменные конструкции: Учебник для строит. спец. вузов / В.М. Бондаренко, В.Г. Назаренко, P.O. Бакиров, В.И. Рамшин; Под ред. В.М. Бондаренко. - М.: Высш. шк., 2007. - 887 с.: ил.

3. Нежданов К.К., Туманов В.А., Нежданов А.К. Способ усиления железобетонной колонны, утратившей несущую способность. Патент России №2274719. Бюл. №11. Опубликовано 20.04.2006.

4. Нежданов К.К., Туманов В.А., Рубликов С.Г., Нежданов А.К. Способ повышения несущей способности цилиндрической трубы на изгиб. Патент России №2304479. Бюл. №23. Опубликовано 20.08.2007.

5. Нежданов К.К., Хвастунов В.Л., Нежданов А.К. Автоматизированный способ возведения монолитных фундаментов и стен зданий. Патент России №2324789 E02D 35/00, 37/00. Зарегистрировано 20 мая 2008, Бюл. №14.

6. Нежданов К.К., Карев М.А., Нежданов А.К., Щипалкин А.А. «Рама двухпролетного здания». Патент России №2319817. E04C 3/38 (2006.01). Заявка на изобретение №2005116385/03 (018711). Бюл. №8. Опубликовано 20.03.2008.

7. Нежданов К.К., Нежданов А.К., Либаров А.В. «Способ управления напряженным состоянием рамы двухпролетного здания фундаментами с реактивными двигателями». Патент России №2319811. E02D 35/00 (2006.01). Заявка на изобретение №2005 116385/03 (018711).

Бюл. №8. Опубликовано 20.03.2008.

8. Нежданов К.К., Нежданов А.К. Артюшин Д.В. Заявка №2009 136726 от 07.10.2009. «Способ проката горячекатаной арматуры периодического профиля», E02D 27/50, Е04В 1/38.

9. Беленя Е.И. «Металлические конструкции». - М.: Стройиздат, 1986, 560 с.

10. Кикин А.И., Санжаровский Р.С., Трулль В.А. «Конструкции из стальных труб, заполненных бетоном». - М.: Стройиздат, 1974, 145 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБОБЕТОННЫХ ЭЛЕМЕНТОВ СТАЛЬНОЙ ДВУХВЕТВЕВОЙ КОЛОННЫ | 2011 |

|

RU2477773C1 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЯМИ, ОСАДКАМИ И КРЕНОМ СООРУЖЕНИЯ ФУНДАМЕНТАМИ НА СВАЯХ, ЯВЛЯЮЩИМИСЯ МАКРОРЕГУЛЯТОРАМИ | 2008 |

|

RU2416696C2 |

| СПОСОБ ЖЕСТКОГО СОЕДИНЕНИЯ ОВАЛЬНОГО В СЕЧЕНИИ ТРУБЧАТОГО РИГЕЛЯ С ОВАЛЬНОЙ В СЕЧЕНИИ ТРУБОБЕТОННОЙ КОЛОННОЙ КАРКАСА | 2011 |

|

RU2472905C2 |

| СПОСОБ ИСКЛЮЧЕНИЯ ВОЗМОЖНОСТИ ОБРУШЕНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ КАРКАСА ОТ ПОЖАРА | 2009 |

|

RU2411330C1 |

| РАМА ДВУХПРОЛЕТНОГО ЗДАНИЯ | 2005 |

|

RU2319817C2 |

| СПОСОБ ПОЛНОЙ РАЗГРУЗКИ АВАРИЙНОЙ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ КОЛОННЫ | 2011 |

|

RU2496709C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НЕСУЩЕЙ СПОСОБНОСТИ РАЗРУШАЮЩИХСЯ ПО СРЕДНЕМУ РЯДУ КОЛОНН ЖЕЛЕЗОБЕТОННЫХ СИММЕТРИЧНЫХ КОНСОЛЕЙ | 2010 |

|

RU2477776C2 |

| СПОСОБ ПОЛНОГО ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ АВАРИЙНОЙ ЖЕЛЕЗОБЕТОННОЙ КОНСОЛИ КОЛОННЫ, ВОСПРИНИМАЮЩЕЙ ОПОРНЫЕ РЕАКЦИИ СМЕЖНЫХ ПОДКРАНОВЫХ БАЛОК | 2012 |

|

RU2496708C2 |

| СПОСОБ УПРАВЛЕНИЯ НАПРЯЖЕННЫМ СОСТОЯНИЕМ РАМЫ ДВУХПРОЛЕТНОГО ЗДАНИЯ ФУНДАМЕНТАМИ С РЕАКТИВНЫМ ДВИГАТЕЛЕМ | 2005 |

|

RU2319811C2 |

| СПОСОБ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ФУНДАМЕНТА РЕАКТИВНЫМИ ДВИГАТЕЛЯМИ | 2006 |

|

RU2319812C2 |

Изобретение относится к области строительства, в частности к способу возведения каркасного здания. Технический результат изобретения заключается в снижении трудоемкости монтажа. Способ возведения каркасного здания заключается в следующем. После сооружения фундамента монтируют трубчатые овальные в сечении колонны каркаса и жестко соединяют их с фундаментом анкерными болтами. Монтируют главные балки каркаса и соединяют их с колоннами. Навешивают на каркас башенным краном оставляемую несъемную опалубку, монтируют бетононасосную станцию и гибкие бетонопроводы. Под давлением инжектируют в трубчатые обоймы способом «снизу вверх» пластичный мелкозернистый расширяющийся бетон и превращают колонны в трубобетонные. После схватывания бетона монтируют главные и второстепенные балки перекрытия. С помощью башенного крана подвешивают к главным и второстепенным балкам перекрытия снизу оставляемую в перекрытии опалубку. Монтируют дополнительную рабочую арматуру перекрытия, монтируют гибкие бетонопроводы, и, управляя с пульта подачей бетона, бетонируют перекрытие и уплотняют бетон вибрированием. Наращивают каркас здания на этаж, и циклы сооружения трубобетонного каркаса огнестойкого здания продолжают до полного возведения каркаса и монолитных перекрытий сооружения. 6 ил.

Автоматизированный способ возведения каркаса сооружения, состоящего из монолитно соединенных в узлах ригелей и колонн, опирающихся на фундаменты, заключающийся в том, что на заводе железобетонных конструкций изготавливают овальную в сечение обойму из стальной замкнутой оболочки с отношением большего габарита к меньшему, равным трем, являющейся одновременно несущей и отделочной обоймой, вкладывают внутрь обоймы по центру трубчатый пустотообразователь и фиксируют его по отношению к обойме, жестко соединяют обойму с базой и стальным оголовком колонны, снабженным карманами для ригелей, отправляют подготовленную конструкцию на монтажную площадку, сооружают фундаменты с выступающими из них анкерными болтами, точно до проектной отметки навинчивают на анкерные болты рихтующие гайки, соединенные с опорными фланцами, механизировано безвыверочно монтируют базу обоймы, совмещая отверстия плиты базы с анкерными болтами, выступающими из фундамента, и опускают обойму, соединенную с плитой базы до упора плиты в рихтующие гайки, навинчивают на анкерные болты крепежные гайки и этим фиксируют на фундаменте базу, соединенную с обоймой точно в проектном положении, аналогично монтируют другие базы вместе с обоймами, монтируют бетононасосную станцию, монтируют гибкие бетонопроводы, управляя с пульта, принудительно под давлением через патрубки инжектируют в овальные обоймы колонн способом «снизу вверх» пластичный мелкозернистый, расширяющийся бетон, формируют трубобетонные огнестойкие колонны, армированные прочной внешней обоймой, циклы продолжают и формируют все колонны каркаса первого этажа, после схватывания бетона башенным краном механизировано безвыверочно монтируют стальные овальные в сечение двухконсольные главные балки с отношением большего габарита к меньшему, равным трем, и второстепенные балки перекрытия, являющиеся его жесткой арматурой, и жестко соединяют балки с оголовками колонн, механизировано подвешивают к главным и второстепенным балкам перекрытия снизу несъемную оставляемую опалубку, монтируют трубчатую арматуру перекрытия с гребнями по винтовой спирали, монтируют гибкие бетонопроводы, и, управляя с пульта механизированной подачей бетона, бетонируют перекрытие, уплотняют бетон вибрированием, наращивают трубобетонный каркас здания на этаж и циклы сооружения трубобетонного огнестойкого каркаса здания продолжают до полного возведения сооружения.

| СПОСОБ УСИЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ КОЛОННЫ, УТРАТИВШЕЙ НЕСУЩУЮ СПОСОБНОСТЬ | 2004 |

|

RU2274719C2 |

| СПОСОБ ВОЗВЕДЕНИЯ КАРКАСА МНОГОЭТАЖНОГО ЗДАНИЯ | 2007 |

|

RU2338843C1 |

| СПОСОБ ВОЗВЕДЕНИЯ НЕСУЩИХ ТРУБОБЕТОННЫХ КОНСТРУКЦИЙ ИЗ МОНОЛИТНОГО БЕТОНА ПРИ СТРОИТЕЛЬСТВЕ ЗДАНИЙ | 2009 |

|

RU2402662C1 |

| КАРКАС ДЛЯ КАТУШКИ ИНДУКТИВНОСТИ | 0 |

|

SU218313A1 |

Авторы

Даты

2013-10-20—Публикация

2011-12-21—Подача