Изобретение относится к области промысловой подготовки нефти, в частности к процессам первичного обезвоживания и дегазирования нефти.

Известен способ разделения текучей среды, в частности, нефти, газа и воды при добычи такой текучей среды из месторождений (RU 2349749 С2, МПК E21B 43/34 (2006.01), опубл. 27.06.2006), в котором текучую среду транспортируют по трубопроводу к сепаратору для гравитационного разделения, а выше по потоку от сепаратора ее подвергают воздействию сдвиговых усилий для дробления потока на капли мелкого размера специальным устройством с добавлением воды, после которого в текучую среду добавляют деэмульгатор для предотвращения повторного инвертирования фаз, при этом разделенные компоненты отводят из сепаратора раздельно через отводящие трубопроводы.

Этот способ не учитывает температуру разделяемой текучей среды, которая входит в уравнения фазового равновесия, описывающие процесс разделения жидкой и газовой фаз. Поэтому при низких значениях температуры эффективность этого способа снижается.

Известен способ сбора и подготовки продукции нефтяных и газовых скважин (RU 2193910 C1, МПК7 B01D 19/00, опубл. 10.12.2002), включающий многоступенчатое разгазирование газонефтяной смеси с компримированием отсепарированного газа, дросселированием газа из газовой скважины и ввода его через теплообменник в трубопровод сбора продукции нефтяных скважин перед входом в сепаратор первой ступени, при этом в трубопроводе создают пробково-эмульсионный или пленочно-диспергированный режим течения газонефтяной смеси.

Известен способ подготовки нефти (RU 2074953 C1, МПК6 E21B 43/00 опубл. 10.03 1997), включающий многоступенчатую сепарацию, при которой в поступающую на последних ступенях сепарации нефть подают выделенный на первой ступени сепарации газ, а перед отправкой на товарную обработку в нее подают выделенный в результате общей сепарации газ, причем осуществляют газирование микроскопическими пузырьками размером 0,1-0,2 мм в количестве 1-1,5% от объема поступающей жидкости.

Эти способы требуют специального устройства для газирования нефти и недостаточно учитывают температуру, при которой производится разделение фаз, что также приводит к снижению эффективности способов при понижении температуры окружающей среды, особенно при ее отрицательных значениях.

Наиболее близким к заявляемому техническому решению является способ предварительной подготовки нефти на промыслах (RU 2283680 С1, МПК B01D 19/00 (2006.01), опубл. 20.09.2006), включающий закачку реагента-деэмульгатора в трубопровод, подачу на вход первого сепаратора воды, нагретой до 100°С тепловой энергией, выделяемой факельной установкой, процесс сепарации газожидкостной смеси в блоке последовательно соединенных сепараторов в присутствии реагента-деэмульгатора и воды, при этом давление на входе блока сепараторов поддерживают от 0,25 до 0,4 МПа, а давление от сепаратора к сепаратору понижают на 0,01 МПа, транспортирование разделенных нефти, газа и воды.

Данный способ за счет ввода нагретой воды непосредственно в газожидкостную смесь на входе блока сепараторов способствует повышению качества разделяющихся фаз: нефти, газа и воды, при этом давление в сепараторе поддерживается на некотором оптимальном уровне для данной категории нефти (легкая, тяжелая). Критериями эффективности этого способа являются минимальное остаточное содержание воды в нефти и минимальный расход реагента-деэмульгатора, которые обеспечиваются поддержкой давления в сепараторе для данной категории нефти (легкая, тяжелая) на некотором оптимальном уровне.

Недостатком этого способа является отсутствие в нем учета испарения части жидких углеводородов в газовую фазу, которые вместе с выделенным газом подаются на факел и являются фактической потерей товарной нефти.

Известно, что этот процесс (испарение углеводородов) ускоряется при повышении температуры, которое будет иметь место при подаче нагретой до 100°С воды в разделяемую газожидкостную смесь согласно данному способу. В эти потери попадают в основном углеводороды с 5-ю и 6-ю атомами углерода (бензиновые фракции) и выше, имеющие температуры кипения (при нормальных условиях) +27,9°С (изопентан), +36,1°С (н-пентан), +49,7°С (неогексан), +68,7°С (н-гексан) и т.д. По разным оценкам их массовая доля в отсепарированном газе может составлять (от массы добытой нефти): 1,45% (статья А. Лукин «Сжигаем деньги на факелах», EnergyLand.info. - Интернет-портал сообщества ТЭК, URL: http://www.energyland.info/analitic-show-56947 (дата обращения 02.02.2012)), 0,57% (статья В.З. Ямпольский и др. «Перспективы оптимизации установок подготовки нефти на примере компании ТНК-ВР», журнал «Нефтегазовые технологии» №8, 2009. - с.2-4, URL: http://ad.cctpu.edu.ru/2009/08_09.pdf (дата обращения 02.02 2012)). Таким образом, в денежном выражении убыток от потери товарной нефти при применении указанного способа-прототипа может превысить экономию от снижения расхода реагента-деэмульгатора. В частности, сумма приведенной в описании способа экономии составляет 240 тыс.руб. на 100 тыс.м3 нефти (RU №2283680 МПК B01D 19/00, с.6, стр.28-31). Потери от испарения жидких углеводородов в газовый поток даже в размере даже 0,5% от того же объема нефти составят примерно 567 тыс. рублей (при себестоимости добычи нефти $12 за баррель с учетом 50% обводненности и при курсе $1=30 руб.).

Задачей изобретения является снижение испарения жидких (при нормальных условиях) углеводородов с 5-ю и 6-ю атомами углерода (и выше) при многоступенчатой сепарации нефтегазовой смеси с подачей нагретой воды в разделяемую газожидкостную смесь.

Поставленная задача достигается тем, что способ предварительной подготовки нефти на промыслах при многоступенчатой сепарации, включает также, как и в прототипе, закачку реагента-деэмульгатора в трубопровод, подачу на вход первого сепаратора воды, нагретой до 100°С тепловой энергией, выделяемой факельной установкой, процесс сепарации газожидкостной смеси в блоке последовательно соединенных сепараторов в присутствии реагента-деэмульгатора и воды, при этом давление на входе блока сепараторов поддерживают от 0,25 до 0,4 МПа, а давление от сепаратора к сепаратору понижают на 0,01 МПа, транспортирование разделенных нефти, газа и воды.

Согласно изобретению на входы всех последовательно соединенных сепараторов параллельно одновременно подают воду, нагретую до 100°С тепловой энергией, выделяемой факельной установкой и воду, охлажденную от 5 до 10°С, при этом температуру газожидкостной смеси на входе в первый сепаратор поддерживают от 10 до 15°С, а температуру от сепаратора к сепаратору повышают от 5 до 10°С.

Известно, что наилучшее разделение нефти и воды в гравитационных сепараторах достигается, если входной поток представляет собой непрерывную водяную фазу с содержанием воды 70-80% (RU №2349749 МПК E21B 43/34, с.5, стр.25-44, с.6, стр.26-32). При прохождении газожидкостной смеси через ряд последовательно соединенных сепараторов она разделяется в каждом сепараторе на 3 потока (нефть, газ и воду), которые отводятся по раздельным трубопроводам, а на вход каждого последующего сепаратора подается поток с нефтяного выхода предыдущего сепаратора. При этом содержание воды во входном потоке каждого следующего сепаратора становится меньше оптимального значения (70-80%), что снижает качество разделения смеси на нефть и воду. Температура входного потока каждого следующего сепаратора становится меньше за счет потери энергии на испарение смеси в предыдущем сепараторе, что снижает качество разделения на жидкость и газ. Поэтому каждый следующий сепаратор при таком последовательном соединении работает менее эффективно, чем предыдущий. Чтобы снизить этот негативный эффект в способе-прототипе воду, подаваемую на вход первого сепаратора (из четырех последовательно соединенных), нагревают до максимально возможного значения 100°С тепловой энергией, выделяемой факельной установкой. Но это приводит к чрезмерному перегреву смеси в первом сепараторе и испарению большого количества углеводородов, которые при нормальных условиях являются жидкостью, что является фактически потерями товарной нефти, поскольку эти углеводороды в газовом потоке подаются на факельную установку.

При параллельной одновременной подаче в каждый сепаратор воды, нагретой до 100°С тепловой энергией, выделяемой факельной установкой, и воды, охлажденной от 5 до 10°С, температуру всей газожидкостной смеси в каждом сепараторе можно поддерживать на любом значении в указанном диапазоне путем регулировки расходов нагретой и охлажденной воды. Например, снизить ее в первом сепараторе, чтобы уменьшить испарение и унос в газовый поток жидких углеводородов, и повысить во втором и последующих сепараторах, чтобы повысить их эффективность. Вода, охлажденная от 5 до 10°С, может быть получена, например, за счет компримирования и дросселирования отсепарированного газа. Конкретные значения температур газожидкостной смеси в каждом сепараторе экспериментальным или расчетным путем выбирают так, чтобы уменьшить испарение и унос в газовый поток жидких (при нормальных условиях) углеводородов с 5-ю и 6-ю атомами углерода (и выше) и при этом как в способе-прототипе сохранить низкое содержание воды в нефти после первичной сепарации и низкий расход реагента-деэмульгатора.

Особенно это свойство предлагаемого способа играет важную роль при компенсации сезонных колебаний температуры поступающей на подготовку нефтегазовой смеси, когда ее темпе ратура может меняться от +5°С зимой до +35°С летом (RU 2 283680 С1, МПК B01D 19/00 (2006.01), опубл. 20.09.2006, с.6., стр.26-27). В предлагаемом способе эти сезонные колебания температуры нефтегазовой смеси легко компенсируются изменением расходов нагретой и охлажденной воды, позволяя поддерживать заданные постоянные температуры внутри сепараторов круглогодично и экономить унос жидких углеводородов в газовый поток.

Экономия уноса углеводородов C5+высшие (углеводороды с 5-ю, 6-ю и более атомами углерода) определяется как разность суммы концентраций этих углеводородов на выходе по газу каждого сепаратора по способу-прототипу (с одинаковым значением температуры в каждом сепараторе, равным максимальной температуре в предлагаемом способе) и по предлагаемому способу (с разными значениями температуры в каждом сепараторе), взятая в процентах.

Таким образом, достигается технический результат, который заключается в снижении потерь товарной нефти при ее предварительной подготовке на промыслах при многоступенчатой сепарации за счет уменьшения испарения и уноса в газовый поток жидких (при нормальных условиях) углеводородов с 5-ю и 6-ю атомами углерода (и выше).

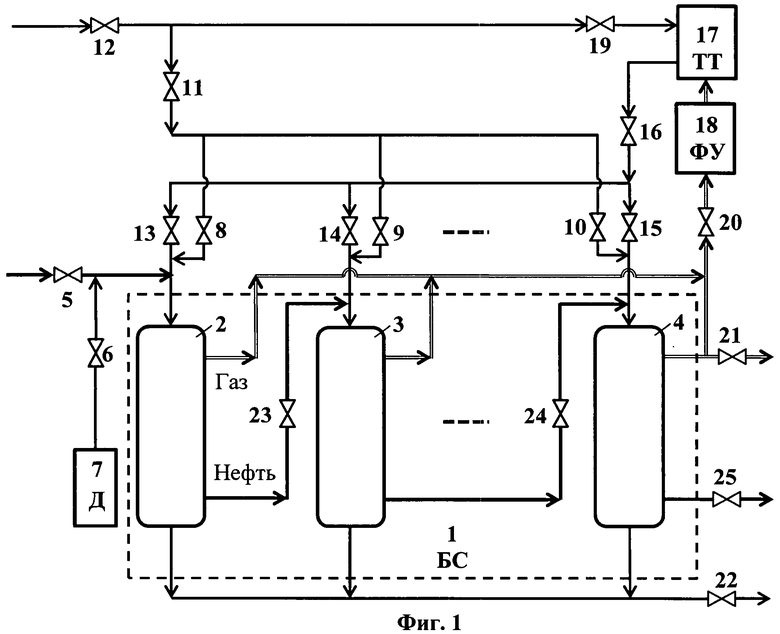

На фиг.1 представлена схема реализации способа предварительной подготовки нефти на промысле при многоступенчатой сепарации.

В таблице 1 показан компонентный состав пластовой нефти Самотлорского месторождения (пласт АВ1, молярная масса 125 г/моль) и газа после многоступенчатой сепарации (давление на входе 0,25 МПа).

В таблице 2 показан компонентный состав пластовой нефти Самотлорского месторождения (пласт АВ1, молярная масса 125 г/моль) и газа после многоступенчатой сепарации (давление на входе 0,4 МПа).

В таблице 3 показан компонентный состав пластовой нефти Самотлорского месторождения (пласт АВ4-5, молярная масса 156 г/моль) и газа после многоступенчатой сепарации (давление на входе 0,25 МПа).

В таблице 4 показан компонентный состав пластовой нефти Самотлорского месторождения (пласт АВ4-5, молярная масса 156 г/моль) и газа после многоступенчатой сепарации (давление на входе 0,4 МПа).

В таблице 5 показана экономия уноса углеводородов C5+высшие в газовый поток при многоступенчатой сепарации пластовой нефти Самотлорского месторождения (пласт АВ1, молярная масса 125 г/моль) при разных значениях температур и давлений.

В таблице 6 показана экономия уноса углеводородов C5+высшие в газовый поток при многоступенчатой сепарации пластовой нефти Самотлорского месторождения (пласт АВ4-5, молярная масса 156 г/моль) при разных значениях температур и давлений.

Способ предварительной подготовки нефти на промыслах при многоступенчатой сепарации может быть осуществлен с помощью следующей схемы. Она содержит блок сепараторов 1 (БС), состоящий из N последовательно соединенных сепараторов 2, 3, и 4 (на схеме показано три), каждый из которых снабжен комплектом датчиков давления и температуры (на схеме не показаны). Вход первого сепаратора 2 соединен через задвижку 5 с источником нефтегазовой смеси (например, нефтесборным коллектором, на схеме не показан) и через задвижку 6 - с дозатором реагента-деэмульгатора 7 (Д). Вход сепаратора 2 через индивидуальную задвижку 8 и общие задвижки 11 и 12 соединен с источником охлажденной воды (на схеме не показан), а через индивидуальную задвижку 13 и общую задвижку 16 соединен с выходом трубного теплообменника 17 (ТТ) при факельной установке 18 (ФУ). Вход сепаратора 3 через индивидуальную задвижку 9 и общие задвижки 11 и 12 соединен с источником охлажденной воды, а через индивидуальную задвижку 14 и общую задвижку 16 соединен с выходом трубного теплообменника 17 (ТТ) при факельной установке 18 (ФУ). Вход сепаратора 4 через индивидуальную задвижку 10 и общие задвижки 11 и 12 соединен с источником охлажденной воды, а через индивидуальную задвижку 15 и общую задвижку 16 соединен с выходом трубного теплообменника 17 (ТТ) при факельной установке 18 (ФУ).

Вход по воде трубного теплообменника 17 (ТТ) соединен через задвижки 19 и 12 с источником охлажденной воды (на схеме не показан), а вход по тепловой энергии - с выходом факельной установки 18 (ФУ). Трубный теплообменник 17(ТТ) выполнен из термостойких труб, расположенных в зоне термического воздействия факельной установки 18 (ФУ). Выходы по газу каждого сепаратора 2, 3, и 4 соединены через общий трубопровод и задвижку 20 с факельной установкой 18 (ФУ) и через задвижку 21 - с газопроводом для транспортировки и дальнейшего использования газа. Выходы по воде подтоварной каждого сепаратора 2, 3, и 4 соединены через общий трубопровод и задвижку 22 с трубопроводом для транспортировки и дальнейшего использования воды. Выход по нефти первого сепаратора 2 соединен через задвижку 23 со входом второго сепаратора 3, выход по нефти которого через задвижку 24 соединен со входом следующего сепаратора 4 (на схеме показано три сепаратора, но их количество может быть увеличено при аналогичной схеме соединения). Выход по нефти последнего сепаратора 4 блока сепараторов 1 (БС) через задвижку 25 соединен с нефтепроводом для транспортировки и дальнейшего использования подготовленной нефти.

Схема работает следующим образом. Нефтегазовую смесь от нефтедобывающих скважин и нефтесборный коллектор (на схеме не показаны) через задвижку 5 подают на вход первого сепаратора 2 блока сепараторов 1 (БС) при этом дозатором 7 (Д) через задвижку 6 в нее вводят реагент-деэмульгатор. Воду, охлажденную от 5 до 10°С подают через задвижки 12 и 11 в трубопровод для параллельной одновременной подачи во все сепараторы 2, 3, и 4 через индивидуальные задвижки 8, 9 и 10. Вода, охлажденная от 5 до 10°С, может быть получена с помощью теплообменника (на схеме не показан), например, за счет компримирования и дросселирования отсепарированного газа (RU 2193910 Cl, МПК7 B01D 19/00, опубл. 10.12.2002).

Эта же воду для нагрева подают через задвижки 12 и 19 в трубный теплообменник 17 (ТТ) при факельной установке 18 (ФУ). Общий расход воды с помощью задвижки 12 поддерживают на определенном расчетом или экспериментом значении исходя из того факта, что наилучшее разделение нефти и воды в гравитационных сепараторах достигается, если входной поток представляет собой непрерывную водяную фазу с содержанием воды 70-80% (RU 2349749 С2, МПК Е21В 43/34 (2006.01), опубл. 27.06.2006, с.6, стр.28). В холодный (зимний) период, когда температура нефтегазовой смеси понижается до 5°С ее нагревают путем смешивания с водой, нагретой энергией факельной установки 18 (ФУ). Нагретую воду с выхода трубного теплообменника 17 (ТТ) через общую задвижку 16 и индивидуальные задвижки 13, 14 и 15 подают на входы сепараторов 2, 3, и 4 (соответственно). Расход нагретой воды поддерживают таким образом, чтобы температура смеси, которую регистрируют датчиками температуры, входящими в комплекты датчиков каждого сепаратора 2, 3 и 4 соответствовала заданным значениям (определяют расчетным или экспериментальным путем). В жаркий (летний) период, когда температура нефтегазовой смеси повышается до 35°С, нагретую воду заменяют водой, охлажденной от 5 до 10°С, которую через общую задвижку 11 и индивидуальные задвижки 8, 9 и 10 подают на входы сепараторов 2, 3 и 4 (соответственно). Во все промежуточные сезонные периоды соотношение между количеством охлажденной и нагретой воды задают с помощью задвижек 11 и 16 и определяют по соответствию показаний комплектов датчиков температуры в каждом сепараторе 2, 3 и 4 требуемым значениям температуры для разных компонентных составов нефтегазовой смеси (определяется экспериментальным или расчетным путем). Воду подтоварную после разделения с нефтью из каждого сепаратора через задвижку 22 подают в трубопровод (на схеме не показан) для транспортировки и дальнейшего использования. Нефтяной газ, выделяемый в каждом сепараторе подается через общий трубопровод частично через задвижку 20 на факельную установку 18 (ФУ) с трубным теплообменником 17 (ТТ) и частично через задвижку 21 на газопровод (на схеме не показан) для транспортировки и дальнейшего использования. Давление в каждом сепараторе 2, 3 и 4 блока сепараторов 1 поддерживают с помощью задвижек 23 и 24 также, как и в способе-прототипе таким образом, чтобы оно обеспечивало минимальное отрицательное воздействие на добывающие скважины и уменьшалось от сепаратора к сепаратору на 0,01 Мпа. Таким образом, меняя расход воды через индивидуальные задвижки 8-10 и 13-15, можно круглогодично поддерживать заданные температуры газожидкостной смеси в каждом сепараторе независимо от температуры поступающей нефтегазовой смеси и снижать потери товарной нефти за счет уменьшения испарения и уноса в газовый поток жидких углеводородов.

Технологическая эффективность способа оценена следующим образом. На основе уравнений фазового равновесия с использованием констант равновесия по методике, утвержденной СибНИИНП (СТО 51.00021-84) составлена программа расчета на ЭВМ процесса многоступенчатой сепарации нефти. В качестве примера приведены результаты расчета по Самотлорскому месторождению для более легкой (таблицы 1, 2) и более тяжелой нефти (таблица 3, 4) с разными давлениями на входе в блок сепараторов, указанными в способе-прототипе (0,25 МПа и 0,4 МПа). Расчеты проводились по способу-прототипу (примеры 1, 3, 5, 7) и по предлагаемому способу (примеры 2, 4, 6, 8). По способу-прототипу температура нефтегазовой смеси задавалась 30°С на входах всех трех сепараторов (количество сепараторов можно увеличить до 4-х, как в способе-прототипе, но из расчетов видно, что основная экономия достигается в первых двух сепараторах, а последующие сепараторы оказывают незначительное влияние на процесс сепарации). По предлагаемому способу температура на входе первого, второго и третьего сепараторов задавалась 10, 20 и 30°С (соответственно), поддерживать которые позволяет предлагаемый способ за счет регулировки расходов охлажденной и нагретой воды, подаваемых в каждый сепаратор. Давление в расчетах по предлагаемому способу задавалось также как и по способу-прототипу. Как видно из таблиц 1-4, унос в газовый поток углеводородов C5+высш (строка 11 таблиц) снижается существенно в первом и втором сепараторах, что составляет около 40 и 20% соответственно (строка 13 таблиц). В 7-ми случаях из 8-ми зафиксировано незначительное повышение уноса и в третьем сепараторе, которое не оказывает заметного влияния на общую экономию.

В таблицах 5 и 6 приведены результаты аналогичных расчетов экономии уноса в газовый поток C5+высш Для других значений температур на входах сепараторов. При этом температура в первом сепараторе задавалась от 10 до 15°С, а температуру от сепаратора к сепаратору повышали от 5 до 10°С. Как видно из таблиц, при некоторых значениях температур на третьей ступени сепарации наблюдается отрицательная экономия (унос углеводородов C5+высш возрастает), но она вполне компенсируется положительной экономией уноса на второй ступени сепарации, а значительная экономия уноса на первой ступени сепарации дает в целом положительный эффект предлагаемого способа во всех рассмотренных случаях.

Таким образом, заявленные условия предварительной подготовки нефти на промыслах в рассмотренном примере позволяют уменьшить содержание в газовом потоке на выходе сепараторов жидких (при нормальных условиях) углеводородов с 5-ю и 6-ю атомами углерода (и выше) на 20-60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ НЕФТИ НА ПРОМЫСЛАХ | 2005 |

|

RU2283680C1 |

| СПОСОБ СЕПАРАЦИИ НЕФТЯНОЙ ЭМУЛЬСИИ | 2011 |

|

RU2456445C1 |

| СПОСОБ ПЕРВИЧНОЙ ПОДГОТОВКИ СЫРОЙ НЕФТИ НА ПРОМЫСЛАХ12 | 1973 |

|

SU362043A1 |

| Способ очистки нефти от сероводорода и установка для его реализации | 2018 |

|

RU2700077C1 |

| СПОСОБ ИЗМЕРЕНИЙ ДЕБИТОВ, КОНТРОЛЯ И УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ДОБЫЧИ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365750C1 |

| ГЕРМЕТИЗИРОВАННАЯ СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ И ГАЗА НА ПРОМЫСЛАХ | 1995 |

|

RU2083262C1 |

| СИСТЕМА СБОРА, ТРАНСПОРТА И ПОДГОТОВКИ НЕФТИ, ГАЗА И ВОДЫ | 2016 |

|

RU2615699C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2262975C1 |

| Мобильная установка подготовки нефти в технологии ранней добычи | 2021 |

|

RU2789197C1 |

| СПОСОБ ПОДГОТОВКИ СЕРОВОДОРОДСОДЕРЖАЩЕЙ НЕФТИ | 2004 |

|

RU2275415C2 |

Изобретение относится к области промысловой подготовки нефти. Способ предварительной подготовки нефти на промыслах при многоступенчатой сепарации, включающий закачку реагента-деэмульгатора в трубопровод, подачу на вход первого сепаратора воды, нагретой до 100°С тепловой энергией, выделяемой факельной установкой, процесс сепарации газожидкостной смеси в блоке последовательно соединенных сепараторов в присутствии реагента-деэмульгатора и воды, при этом давление на входе блока сепараторов поддерживают от 0,25 до 0,4 МПа, а давление от сепаратора к сепаратору понижают на 0,01 МПа, транспортирование разделенных нефти, газа и воды, при этом на входы всех последовательно соединенных сепараторов параллельно одновременно подают воду, нагретую до 100°С тепловой энергией, выделяемой факельной установкой и воду, охлажденную от 5 до 10°С, при этом температуру газожидкостной смеси на входе в первый сепаратор поддерживают от 10 до 15°С, а температуру от сепаратора к сепаратору повышают от 5 до 10°С. Технический результат: снижение потерь товарной нефти при ее предварительной подготовке на промыслах при многоступенчатой сепарации за счет уменьшения испарения и уноса в газовый поток жидких (при нормальных условиях) углеводородов с 5-ю и 6-ю атомами углерода (и выше). 1 ил., 6 табл.

Способ предварительной подготовки нефти на промыслах при многоступенчатой сепарации, включающий закачку реагента-деэмульгатора в трубопровод, подачу на вход первого сепаратора воды, нагретой до 100°С тепловой энергией, выделяемой факельной установкой, процесс сепарации газожидкостной смеси в блоке последовательно соединенных сепараторов в присутствии реагента-деэмульгатора и воды, при этом давление на входе блока сепараторов поддерживают от 0,25 до 0,4 МПа, а давление от сепаратора к сепаратору понижают на 0,01 МПа, транспортирование разделенных нефти, газа и воды, отличающийся тем, что на входы всех последовательно соединенных сепараторов параллельно одновременно подают воду, нагретую до 100°С тепловой энергией, выделяемой факельной установкой, и воду, охлажденную от 5 до 10°С, при этом температуру газожидкостной смеси на входе в первый сепаратор поддерживают от 10 до 15°С, а температуру от сепаратора к сепаратору повышают от 5 до 10°С.

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКИ НЕФТИ НА ПРОМЫСЛАХ | 2005 |

|

RU2283680C1 |

| Установка сбора и подготовки нефти и газа | 1988 |

|

SU1611369A1 |

| Установка сепарации продукции скважин | 1989 |

|

SU1648531A1 |

| ЕР 0363300 А1, 11.04.1990. | |||

Авторы

Даты

2013-10-27—Публикация

2012-06-01—Подача