Настоящее изобретение относится к лопасти для лопастного рабочего колеса турбомашины, содержащей аэродинамический профиль, имеющий корыто, спинку, заднюю кромку, переднюю кромку, и полку, проходящую от одного из концов аэродинамического профиля в направлении, которое по существу перпендикулярно продольному направлению аэродинамического профиля, при этом лопасть выполнена таким образом, чтобы вместе с множеством по существу одинаковых лопастей образовывать кольцо вокруг оси кольца и определять верхнюю и нижнюю по потоку области, при этом аэродинамические профили установлены по существу радиально на кольце, и полки соседних лопастей объединены попарно для образования поверхности между аэродинамическими профилями, соединяющей корыто одного аэродинамического профиля со спинкой соседнего аэродинамического профиля.

Объединение таких лопастей вокруг общей оси позволяет составить лопастное колесо, ось которого является осью кольца. Это лопастное колесо может быть подвижным и, таким образом, получать энергию от высокоскоростного потока или сообщать энергию высокоскоростному потоку, проходящему через лопастное колесо; оно также может быть неподвижным и, в этом случае, его функция состоит в направлении высокоскоростного потока.

Лопасть может представлять собой отдельную деталь как таковую или составлять единое целое с другими лопастями с тем, чтобы, например, формировать участок соплового аппарата или многолопастной диск.

Обычно турбомашина содержит несколько лопастных ступеней, образуя ряд неподвижных или подвижных лопастных колес, последовательно установленных вдоль канала для потока рабочей среды через турбомашину (каналов может быть несколько, особенно в случае с двухконтурными двигателями). Эффективность работы такой турбомашины прямо зависит от технических возможностей каждого из ее рабочих лопастных колес и, таким образом, от каждой лопасти как части этого колеса, чтобы осуществлять эффективное взаимодействие с высокоскоростным потоком, то есть без излишнего рассеяния энергии. Следует отметить, что именно в авиационных турбомашинах, таких как турбореактивные или турбовинтовые двигатели, скорости реактивного высокоскоростного потока могут быть значительными, а именно сверхзвуковыми: для лопасти, находящейся в таком реактивном двигателе, важно оптимизировать качество высокоскоростного потока, проходящего вокруг лопасти.

Естественно, форма аэродинамического профиля лопасти должна быть оптимизирована таким образом, чтобы эффективно направлять высокоскоростной поток или получать максимальную энергию от высокоскоростного потока или передавать ему энергию, не рассеивая ее из-за нагрева.

Однако, хотя форма аэродинамического профиля важна, было установлено, что форма поверхности полки сбоку от аэродинамического профиля также является существенной частью в отношении качества высокоскоростного потока, обтекающего лопасть. Так, влияние, которое полки лопастного колеса могут создавать, может достигать 30% от общих потерь в колесе.

Далее для упрощения описания поверхностью полки будет называться та поверхность полки, которая находится сбоку от аэродинамического профиля, без повторения, на какой именно стороне от профиля она расположена.

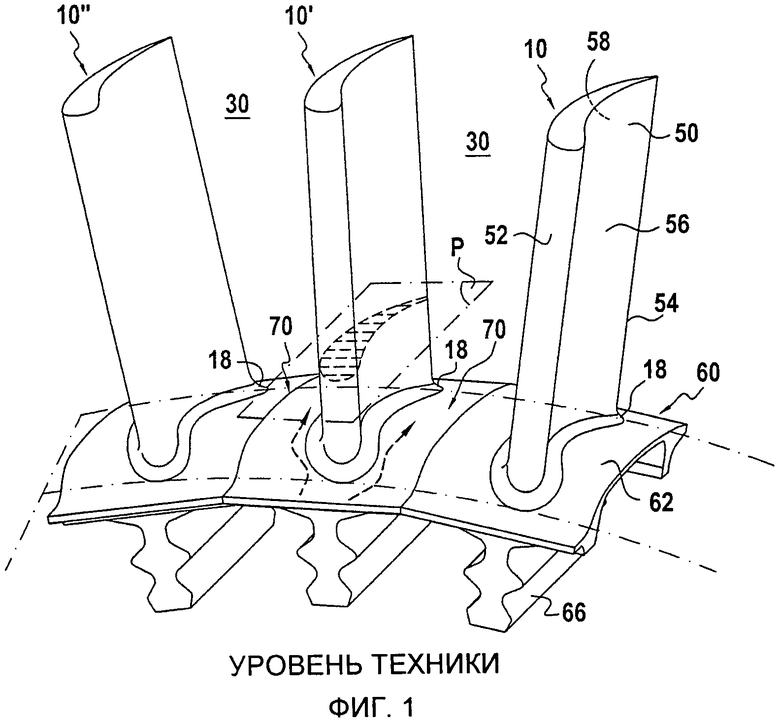

Прохождение высокоскоростного потока вокруг лопастей, указанных во вводной части, показано на фиг.1 и 2.

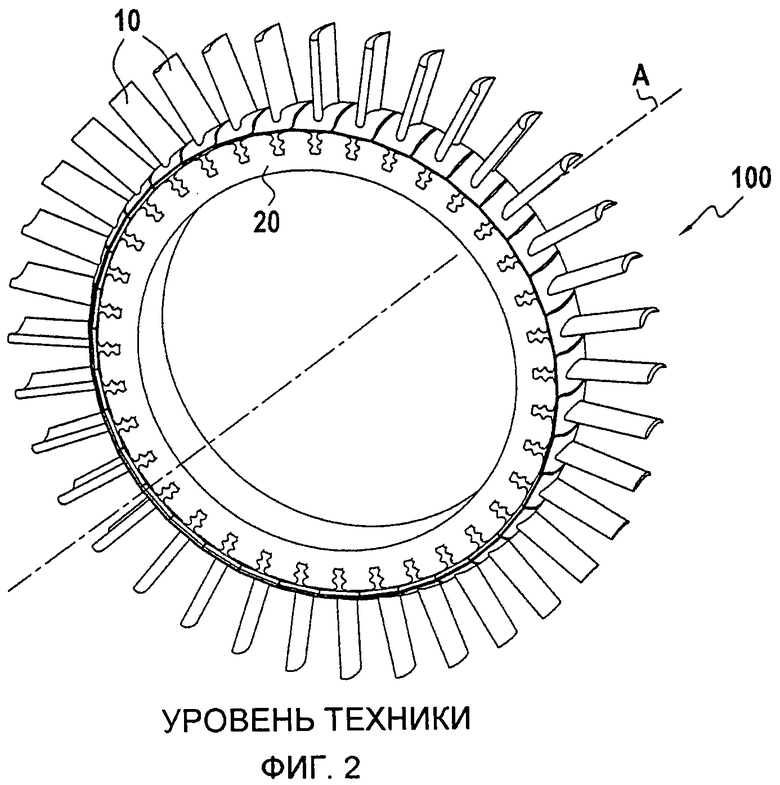

На фиг.1 показаны три идентичные лопасти 10, которые являются частью лопастного рабочего колеса 100, представленного на фиг.2. Каждая из этих лопастей 10 предназначена для соединения с другими такими же лопастями 10 для образования лопастного рабочего колеса 100. Это лопастное колесо по существу составлено из лопастей 10, установленных на роторном диске 20. В этом лопастном колесе 100 лопасти 10 установлены с определенными промежутками вокруг оси А рабочего колеса. Обычно высокоскоростной поток рабочей среды проходит вдоль оси А от верхней по потоку стороны к нижней по потоку стороне лопастного колеса.

Каждая лопасть 10 содержит аэродинамический профиль 50, полку 60, а также хвостовик 66, в представленном конкретном случае для лопасти ротора, для прикрепления лопасти к роторному диску. Полка 60 проходит в направлении, которое является по существу перпендикулярным продольному направлению аэродинамического профиля 50, и содержит поверхность 62 полки сбоку от аэродинамического профиля. Поскольку лопасти 10 соединены друг с другом, их полки объединяются попарно таким образом, что они создают по существу непрерывную поверхность, то есть так называемую "поверхность 70 между аэродинамическими профилями", проходящую от корыта 56 одного аэродинамического профиля к спинке 58 соседнего аэродинамического профиля. Таким образом, поверхность между профилями объединяет соседние участки поверхностей 62 полок, относящихся к соседним лопастям 10, 10', расположенные между их соответствующими аэродинамическими профилями 50. Поверхность 62 полки соединена с внешними поверхностями аэродинамического профиля 50 при помощи соединительных поверхностей 18 (которые по существу являются соединительными валиками с постепенным уменьшением толщины по радиусу).

Следует также отметить, что в примерах, показанных на фиг.1-3, поверхность 62 полки 60 является поверхностью вращения, то есть ее площадь является по существу частью поверхности вращения вокруг оси А рабочего лопастного колеса. Здесь поверхность вращения вокруг оси обозначает поверхность, создаваемую вращением кривой вокруг указанной оси. Такая форма является обычной для поверхностей полок лопастей рабочих лопастных колес турбомашин.

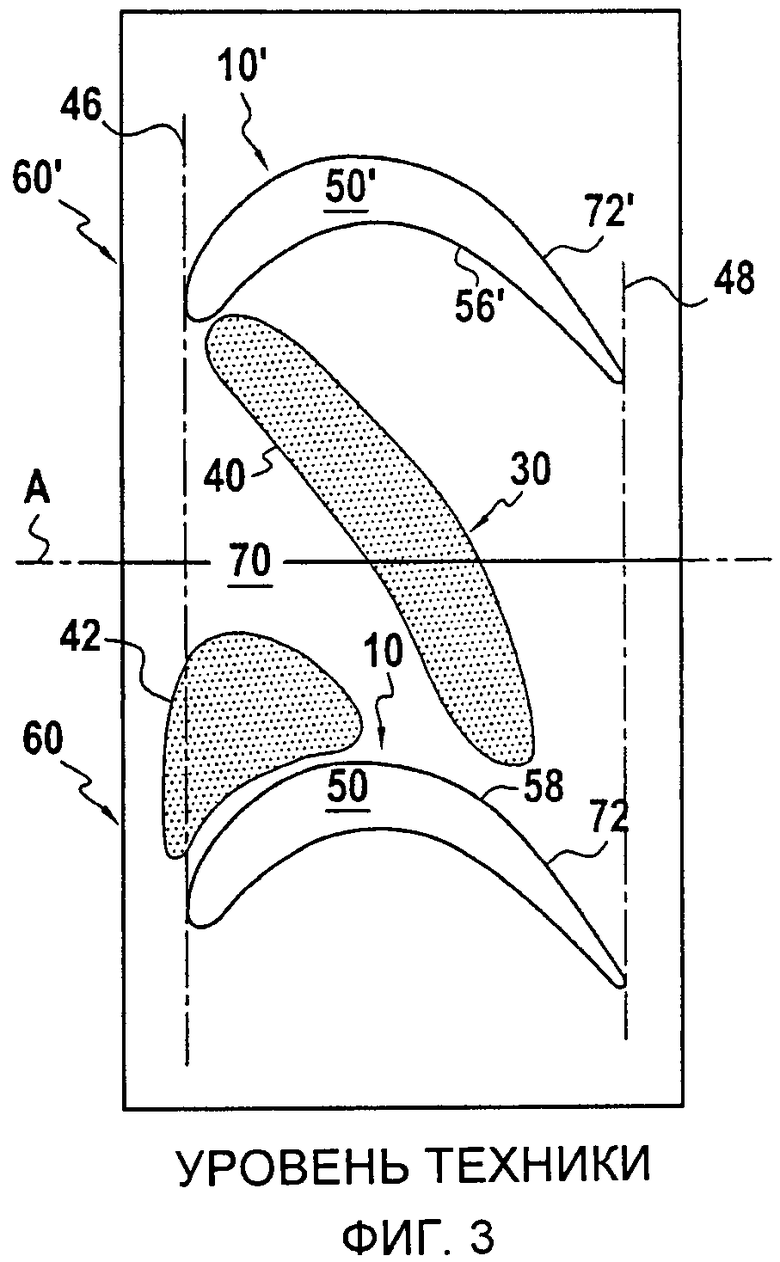

В потоке, когда высокоскоростной поток достигает передней кромки аэродинамического профиля 50, он разделяется на две части, проходя частично по стороне корыта 56 и частично по стороне спинки 58 аэродинамического профиля 50. На фиг.3 схематично показано, как в "канале 30 между аэродинамическими профилями", проходящем между данными аэродинамическими профилями, создается поле давления.

На фиг.3 показано сечение, проходящее перпендикулярно относительно соответствующих осей аэродинамических профилей двух лопастей 10 и 10', соседних друг другу на рабочем лопастном колесе. А именно, на фиг.3 приблизительно показано поле давления, которое обычно можно наблюдать вблизи поверхности 70 между аэродинамическими профилями между спинкой 58 первого аэродинамического профиля и корытом 56' второго аэродинамического профиля.

На фиг.3 изобарической кривой показана область 40, соответствующая сравнительно высокому давлению, и область 42, соответствующая относительно низкому давлению, причем эти показатели давления наблюдаются в высокоскоростном потоке во время работы турбомашины. Между корытом и спинкой двух аэродинамических профилей создается большой градиент давления вследствие того, что давление у корыта является большим, чем давление у спинки. Под воздействием этого градиента J давления у хвостовика (и головки) аэродинамических профилей создается поток, проходящий поперек канала 30 "между аэродинамическими профилями", и частицы, отклоненные таким образом, отталкиваются в направлении к поверхности спинки аэродинамического профиля 50. Таким образом, внутри канала 30 "между аэродинамическими профилями" создаются сильные вторичные потоки, имеющие направление, не совпадающее с главным направлением потока, которые создают завихрения непосредственно у поверхности спинки.

С целью попытки ограничения происходящего в результате этого ненужного рассеяния энергии вблизи поверхности между аэродинамическими профилями, патент США №7220100 предлагает форму поверхности между аэродинамическими профилями, содержащую в целом выпуклую область, расположенную непосредственно у корыта аэродинамического профиля, и вогнутую область, расположенную непосредственно у спинки аэродинамического профиля, при этом каждая из этих областей расположена по существу в средней точке хорды аэродинамического профиля. Несмотря на это усовершенствование, в пространстве между двумя аэродинамическими профилями остается еще ряд рассеивающих энергию вихревых потоков, и, следовательно, существует потребность в лопасти такой формы, которая бы обеспечивала дальнейшее уменьшение побочных вихревых потоков, образующихся в этом пространстве.

Патент США №6283713 предлагает другую форму поверхности между аэродинамическими профилями, содержащую, с одной стороны, выпуклый участок, прилегающий к поверхности спинки лопасти, и вогнутый участок, прилегающий к корыту лопасти, и эти два участка имеют значительные размеры, поскольку они проходят почти по всей длине хорды лопасти. Согласно альтернативному варианту, лопасть содержит у задней кромки выступ и выемку, расположенные, соответственно, на стороне поверхности спинки и корыта. Однако эти конфигурации поверхности между аэродинамическими профилями не позволяют успешно решить проблему ненужного рассеяния энергии вблизи этой поверхности.

Первая задача настоящего изобретения заключается в создании лопасти, подобной лопасти, которая представлена во вводной части и которая может минимизировать ненужное рассеяние энергии, когда высокоскоростной поток взаимодействует с лопастью, а также такой лопасти, которая в то же время имеет низкую себестоимость благодаря относительно простому способу производства.

Второй задачей настоящего изобретения является создание высокопроизводительного участка соплового аппарата турбомашины с обеспечением умеренной стоимости ее производства.

Третьей задачей настоящего изобретения является создание высокопроизводительного лопастного колеса, стоимость производства которого остается умеренной.

Четвертой задачей настоящего изобретения является создание высокопроизводительной турбомашины, стоимость производства которой остается умеренной.

Эти задачи решаются посредством создания лопасти для лопастного рабочего колеса турбомашины, содержащей аэродинамический профиль, имеющий корыто, спинку, заднюю кромку и переднюю кромку, и полку, проходящую от одного из концов аэродинамического профиля в направлении, которое по существу перпендикулярно продольному направлению аэродинамического профиля, при этом лопасть выполнена таким образом, чтобы вместе с множеством по существу одинаковых лопастей образовывать кольцо вокруг оси кольца и определять верхнюю и нижнюю по потоку области, при этом аэродинамические профили кольца установлены по существу радиально, а смежные полки лопастей объединены попарно для образования по существу непрерывной поверхности между аэродинамическими профилями, соединяющей корыто аэродинамического профиля со спинкой соседнего аэродинамического профиля, в которой согласно изобретению поверхность в верхней по потоку половине аэродинамического профиля содержит выступ, расположенный ближе к корыту, чем к спинке, и углубленный канал, расположенный между ней и корытом, при этом выступ отделен от корыта посредством упомянутого углубленного канала.

Предпочтительно, поверхность между аэродинамическими профилями имеет профиль, располагающийся в плоскости, перпендикулярной оси кольца, и располагающийся в осевом направлении в верхней по потоку половине аэродинамического профиля, при этом указанный профиль последовательно содержит выемку, за которой следует выступ, начиная от корыта аэродинамического профиля.

Предпочтительно, углубленный канал содержит участок, образующий часть поверхности вращения относительно оси кольца.

Предпочтительно, поверхность между аэродинамическими профилями содержит участок, образующий часть поверхности вращения относительно оси кольца и расположенный относительно выступа со стороны спинки аэродинамического профиля.

Предпочтительно, выступ соединен с участком радиально снижающейся поверхностью.

Предпочтительно, выступ имеет вершину, расположенную в осевом направлении от 0 до 50% аэродинамического профиля на верхней по потоку стороне.

Предпочтительно, выступ имеет вершину, расположенную в осевом направлении от 0 до 25% аэродинамического профиля на верхней по потоку стороне.

Предпочтительно, поверхность между аэродинамическими профилями содержит участок, образующий часть поверхности вращения относительно оси кольца и проходящий в осевом направлении по всей нижней по потоку половине аэродинамического профиля.

Предпочтительно, выступ проходит вверх или вниз по потоку по поверхности между аэродинамическими профилями.

Кроме того, поставленные задачи решаются за счет создания участка соплового аппарата турбомашины, который согласно изобретению содержит, по меньшей мере, одну описанную лопасть.

Также поставленные задачи решаются за счет создания рабочего лопастного колеса, которое согласно изобретению содержит множество описанных лопастей.

Помимо всего проставленные задачи решаются за счет создания турбомашины, которая согласно изобретению содержит, по меньшей мере, одно описанное рабочее лопастное колесо.

Основное преимущество настоящего изобретения состоит в том, что описанная выше особая форма поверхности полки позволяет достигать значительного уменьшения вихревых потоков между аэродинамическими профилями вблизи этой поверхности. Кроме того, эта поверхность может очень легко обрабатываться, поскольку большая часть этой поверхности может представлять собой поверхность вращения.

Наличие указанного выступа способствует увеличению скорости высокоскоростного потока, тогда как его давление падает, а именно, в области, которая граничит с корытом, где обычно давление больше. Предпочтительно, результат будет состоять в уменьшении области высокого давления, что приведет к уменьшению градиента давления в канале между аэродинамическими профилями и сокращению нежелательного рассеяния энергии вихревыми потоками.

Цель сохранения выемки между этим выступом и корытом состоит в том, чтобы сосредоточить упомянутый выше эффект понижения давления точно в области высокого давления. Благодаря такому центрированному расположению выступа не у корыта, а на некотором расстоянии от него, эффект, производимый этим выступом (уменьшение области неблагоприятного высокого давления), является максимальным.

Кроме того, углубленный канал, расположенный по существу вдоль корыта, вызывает в этой области небольшое относительное увеличение давления, способствуя, таким образом, отделению области высокого давления от области низкого давления, расположенной против точки вблизи поверхности спинки соседнего аэродинамического профиля.

В данном описании различные использованные примеры представляют лопасть, имеющую полку, расположенную в радиальном направлении на внутренней стороне относительно аэродинамического профиля, а не на внешней ее стороне. В этой связи следует отметить, что настоящее изобретение в равной степени направлено на получение лопасти, содержащей полку, расположенную у головки аэродинамического профиля, то есть на стороне, в радиальном направлении противоположной центру кольца, и лопасти, содержащей полку, расположенную у хвостовика аэродинамического профиля на внутренней стороне относительно кольца. Также возможно применение лопасти, содержащей обе эти полки как у головки, так и у хвостовика этого аэродинамического профиля, когда, по меньшей мере, одна полка устроена таким образом, чтобы при этом можно было сформировать поверхность между аэродинамическими профилями согласно настоящему изобретению.

С другой стороны, согласно настоящему изобретению можно создать любую лопасть, которую можно было бы интегрировать в турбомашину, в частности в авиационные турбомашины. Лопасть согласно изобретению особенно подходит для использования в ступенях турбомашин, а именно турбомашин низкого давления.

Предпочтительная конструкция полки лопасти определяется относительно профиля, перпендикулярного оси А кольца. В этом варианте осуществления изобретения поверхность между аэродинамическими профилями имеет профиль, расположенный в плоскости, перпендикулярной оси кольца, и расположенный в осевом направлении в верхней по потоку половине аэродинамического профиля, при этом аэродинамический профиль последовательно содержит выемку, за которой следует выступ, начиная от корыта поверхности аэродинамического профиля.

Действительно, эффективность настоящего изобретения особенно велика в том случае, когда в сечении поверхности между аэродинамическими профилями, перпендикулярном оси А, за углублением следует выступ.

Прежде всего следует отметить, что упоминаемый здесь термин "в осевом направлении" относится к осевому положению вдоль оси А кольца.

Кроме того, положение, определяемое в осевом направлении относительно аэродинамического профиля, может также равнозначно определяться относительно протяженности вдоль оси А поперечного сечения аэродинамического профиля вблизи лопасти. Действительно, поскольку аэродинамический профиль расположен радиально в кольце, его протяженность вдоль оси А или протяженность поперечного сечения по существу идентичны.

Поперечное сечение аэродинамического профиля, например, может быть сечением в плоскости (Р), представленным на фиг.1 и представленным профилями 72 и 72' на фиг.3. Это сечение проходит в осевом направлении от линии 46 в самой высокой точке аэродинамического профиля выше по потоку (вблизи поверхности полки) до линии 48, соответствующей самой низкой точке аэродинамического профиля ниже по потоку.

Представленные выше возможные дополняющие друг друга варианты осуществления настоящего изобретения позволяют минимизировать стоимость производства лопасти благодаря наличию имеющих значительный размер участков, образующих поверхность вращения, независимо от того находятся ли они в той части поверхности между аэродинамическими профилями, которая соответствует углубленному каналу, или в той части поверхности между аэродинамическими профилями, которая расположена между выступом и спинкой соседнего аэродинамического профиля, или же (в осевом направлении) в нижней по потоку половине поверхности между аэродинамическими профилями.

Таким образом, ту часть производственной оснастки, которая соответствует поверхностям вращения, очень легко изготовить, что в результате приводит к соответствующему сокращению стоимости производства лопасти.

Наконец, для лопасти, соответствующей изобретению, выступ может продолжаться или проходить вверх или вниз по потоку по поверхности между аэродинамическими профилями.

Настоящее изобретение будет лучше понято, и его преимущества будут более очевидны после ознакомления с нижеследующим подробным описанием не вносящих ограничений вариантов осуществления изобретения, предложенных в качестве примера. В этом описании сделаны ссылки на прилагаемые чертежи, на которых:

фиг.1 - уже описанный выше вид в перспективе трех лопастей известного типа, установленных относительно друг друга на лопастном колесе;

фиг.2 - уже описанный выше вид в перспективе лопастного колеса, содержащего лопасти, показанные на фиг.1;

фиг.3 - уже описанное выше сечение, перпендикулярное оси аэродинамических профилей двух лопастей, показанных на фиг.1, показывающее поля давления в пространстве, разделяющем эти лопасти;

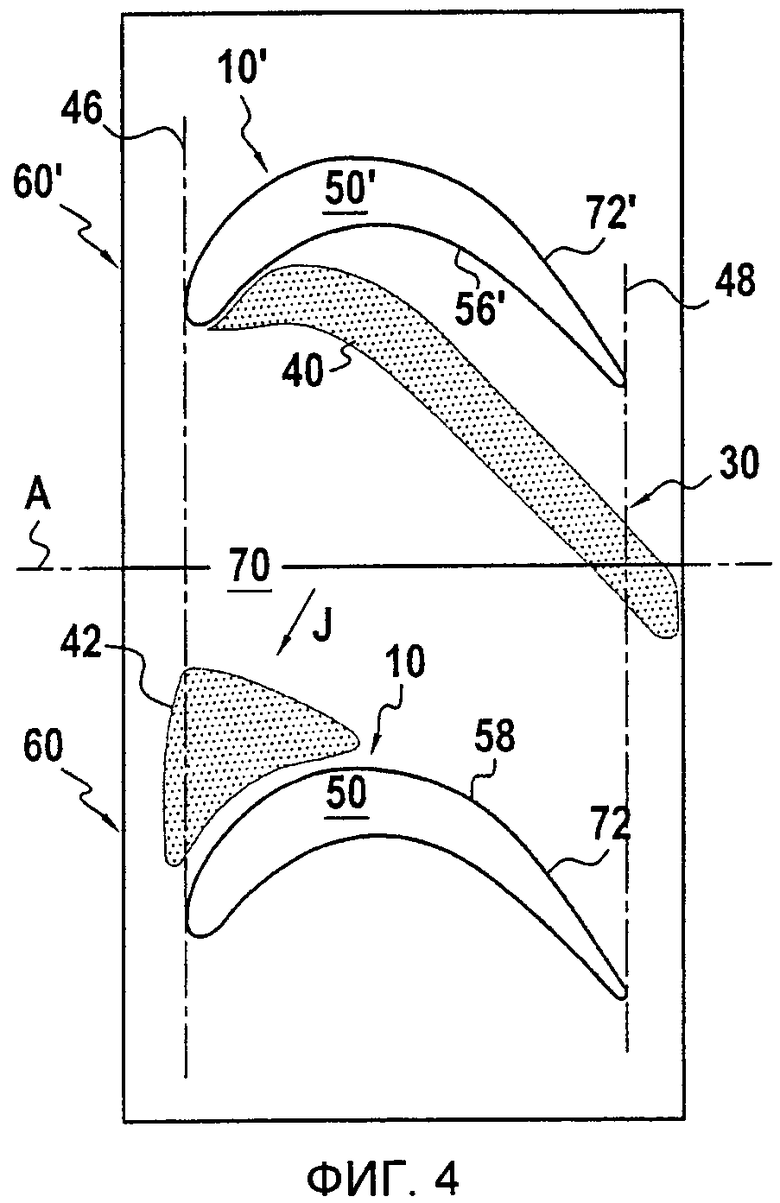

фиг.4 - вид сечения, подобный виду сечения, показанного на фиг.3, но с обоими аэродинамическими профилями, являющимися частями лопастей, выполненных согласно настоящему изобретению;

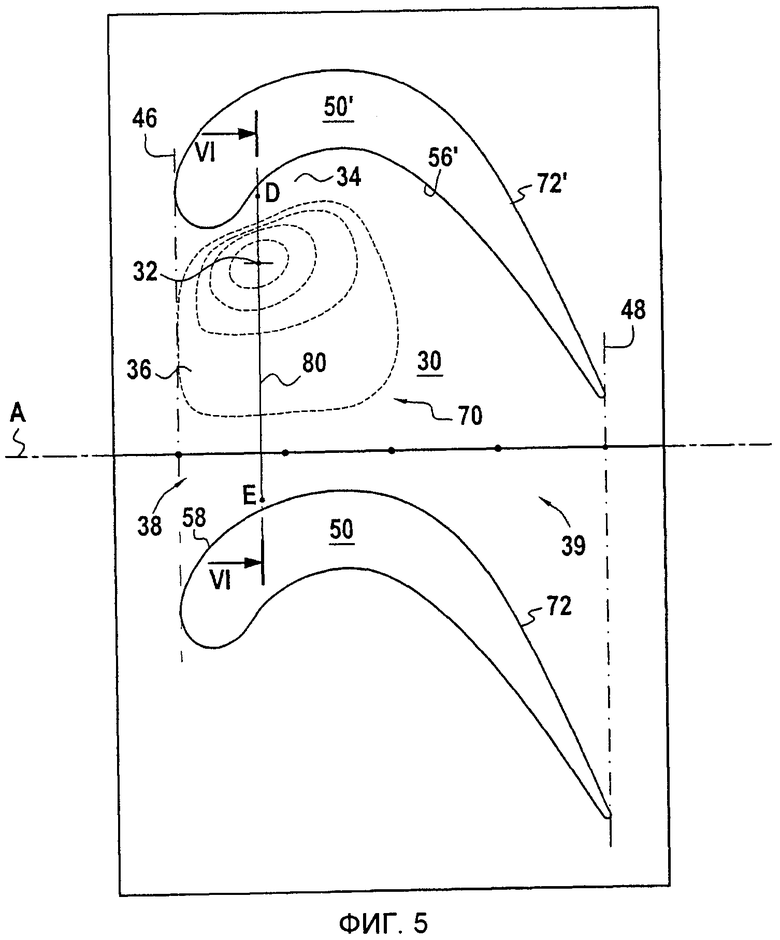

фиг.5 - вид сечения двух аэродинамических лопастей, выполненных согласно настоящему изобретению, показывающий форму поверхности между аэродинамическими профилями; и

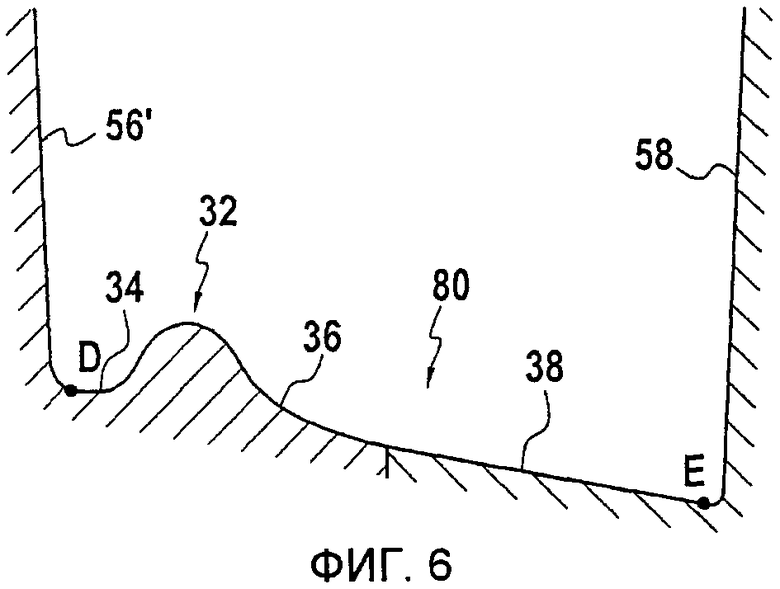

фиг.6 - вид сечения, по существу перпендикулярного оси кольца, канала между аэродинамическими профилями, находящегося между двумя аэродинамическими лопастями, выполненными согласно настоящему изобретению.

Следует отметить, что если на нескольких чертежах показан идентичный или немного отличающийся элемент, то для простоты изложения на этих различных чертежах он обозначается одной и той же ссылочной позицией, и его описание приводится только в связи с первым упоминанием.

Далее со ссылками на фиг.4 будет описан эффект воздействия на поле давления в канале между аэродинамическими профилями, производимого лопастью, выполненной согласно настоящему изобретению.

Согласно настоящему изобретению, предлагается форма поверхности полки, которая позволяет минимизировать побочные турбулентные явления вблизи поверхности между аэродинамическими профилями и, таким образом, увеличить эффективность лопасти, а значит, и лопастного колеса. Сравнение фиг.3 и 4 показывает относительный эффект воздействия настоящего изобретения на поле давления в канале 30 между аэродинамическими профилями, позволяющий получить особую форму лопасти, соответствующей изобретению.

В то время как на фиг.3 области 40, 42, соответствующие высокому и низкому давлению, расположены относительно близко друг к другу, можно видеть, что на фиг.4 они удалены друг от друга на большее расстояние. Следовательно, градиент давления в этом случае значительно уменьшен так же, как и тенденция миграции частиц от корыта к спинке, что вызывает побочные вихревые потоки.

Далее со ссылками на фиг.5-6 будет описано устройство лопасти, выполненной согласно настоящему изобретению.

На фиг.5 показаны сечения 72, 72', относящиеся, соответственно, к двум аэродинамическим поверхностям 50 и 50', видимые в радиальном ракурсе аэродинамических профилей, то есть, по существу, вдоль продольной оси этих двух аэродинамических профилей. Сечение 72 (как и идентичное ему сечение 72') является сечением аэродинамического профиля 50, выполненным вблизи полки лопасти на стороне потока на расстоянии от полки, достаточном для того, чтобы сечение представляло нижнюю часть аэродинамического профиля и не представляло соединительные поверхности 18 между аэродинамическим профилем и полкой.

Сечения 72 и 72' проходят в осевом направлении между линиями 46 и 48, относящимися, соответственно, к самой верхней точке выше по потоку и к самой нижней точке ниже по потоку сечения, определяя, таким образом, шкалу вдоль сечения, соответственно, от 0% до 100% от линии 46 до линии 48 вдоль оси А.

На фиг.6 показан профиль 80 поверхности 70 между аэродинамическими профилями между двумя лопастями, соответствующими изобретению. Профиль 80 представляет собой профиль сечения, которое выполнено в плоскости, перпендикулярной оси А кольца. Профиль расположен в осевом направлении в верхней по потоку половине сечения аэродинамического профиля.

На фиг.6 при помощи контурных линий показаны формы поверхности 70 между двумя сечениями 72 и 72', представленными ранее со ссылкой на фиг.6.

Поверхность 70 между аэродинамическими профилями содержит выступ 32, расположенный на некотором расстоянии от корыта поверхности 56', но при этом вблизи нее и отделенный от нее углубленным каналом 34, который проходит вдоль корыта и способствует прохождению по ней высокоскоростного потока. Выступ 32 расположен в осевом направлении, главным образом, в верхней по потоку половине сечения 72 аэродинамического профиля 50.

А именно, выступ 32 имеет вершину, расположенную в осевом направлении между 0 и 50% аэродинамического профиля 50 на верхней по потоку стороне и, предпочтительно, между 0 и 25% этого аэродинамического профиля.

Выступ 32 соединен со спинкой, следуя контуру 80 с уклоном 36 (или по радиально опускающейся поверхности), переходя одной частью в поверхность 38, образующую часть поверхности вращения.

Кроме того, часть 39 поверхности между аэродинамическими профилями, которая расположена в осевом направлении в нижней по потоку половине аэродинамического профиля, образует поверхность вращения относительно оси А кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ С НЕСИММЕТРИЧНОЙ ПОЛКОЙ, РАБОЧЕЕ ЛОПАСТНОЕ КОЛЕСО, ТУРБОМАШИНА И УЧАСТОК СОПЛОВОГО АППАРАТА ТУРБОМАШИНЫ | 2009 |

|

RU2498081C2 |

| ЛОПАТКА РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2009 |

|

RU2488001C2 |

| ЛОПАТОЧНЫЙ УЗЕЛ КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ, КОМПРЕССОР ОСЕВОЙ ТУРБОМАШИНЫ И ОСЕВАЯ ТУРБОМАШИНА | 2016 |

|

RU2714792C2 |

| Рабочее колесо турбомашины | 1978 |

|

SU779591A1 |

| ЛОПАТКА ДЛЯ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ И МЕТОД ЕЕ МОДЕЛИРОВАНИЯ | 2014 |

|

RU2717183C2 |

| РАБОЧЕЕ КОЛЕСО ОСЕВОЙ ТУРБОМАШИНЫ | 2019 |

|

RU2793173C2 |

| ЛОПАТКА ТУРБОМАШИНЫ, КОМПРЕССОР ТУРБОМАШИНЫ, ТУРБИНА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2011 |

|

RU2603204C2 |

| РАБОЧЕЕ КОЛЕСО ЧЕТВЁРТОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2612282C1 |

| Рабочее колесо седьмой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630923C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2565108C1 |

Лопасть рабочего колеса турбомашины содержит аэродинамический профиль с корытом, спинкой, задней и передней кромками, а также полку, проходящую от одного из концов аэродинамического профиля перпендикулярно его продольному направлению. Лопасть вместе с множеством одинаковых лопастей образовывает кольцо. Аэродинамические профили кольца установлены радиально. Смежные полки лопастей объединены попарно для образования непрерывной поверхности между их аэродинамическими профилями, соединяющей корыто аэродинамического профиля со спинкой соседнего аэродинамического профиля. Указанная поверхность в верхней по потоку половине аэродинамического профиля содержит выступ, расположенный ближе к корыту, чем к спинке, и углубленный канал, расположенный между ней и корытом. Выступ отделен от корыта посредством упомянутого углубленного канала. Другие изобретения группы относятся к участку соплового аппарата турбомашины и рабочему лопастному колесу, содержащим указанные выше лопасти. Еще одно изобретение относится к турбомашине, содержащей указанное выше рабочее лопастное колесо. Изобретение позволяет снизить потери в межлопастном канале без существенного увеличения стоимости изготовления турбомашины. 4 н. и 8 з.п. ф-лы, 6 ил.

1. Лопасть (10) для лопастного рабочего колеса (100) турбомашины, содержащая

аэродинамический профиль (50), имеющий корыто (56), спинку (58), заднюю кромку (54) и переднюю кромку (52), и

полку (60), проходящую от одного из концов аэродинамического профиля в направлении, которое по существу перпендикулярно продольному направлению аэродинамического профиля,

при этом лопасть (10) выполнена таким образом, чтобы вместе с множеством по существу одинаковых лопастей образовывать кольцо вокруг оси (А) кольца и определять верхнюю и нижнюю по потоку области, при этом аэродинамические профили кольца установлены по существу радиально, а смежные полки (60) лопастей объединены попарно для образования по существу непрерывной поверхности (70) между аэродинамическими профилями, соединяющей корыто (56') аэродинамического профиля (50) со спинкой (58) соседнего аэродинамического профиля,

отличающаяся тем, что поверхность (70) в верхней по потоку половине аэродинамического профиля содержит выступ (32), расположенный ближе к корыту (56'), чем к спинке (58), и углубленный канал (34), расположенный между ней и корытом, при этом выступ отделен от корыта посредством упомянутого углубленного канала.

2. Лопасть по п.1, отличающаяся тем, что поверхность между аэродинамическими профилями имеет профиль, располагающийся в плоскости, перпендикулярной оси кольца, и располагающийся в осевом направлении в верхней по потоку половине аэродинамического профиля, при этом указанный профиль последовательно содержит выемку, за которой следует выступ, начиная от корыта аэродинамического профиля.

3. Лопасть по п.1, отличающаяся тем, что углубленный канал (34) содержит участок, образующий часть поверхности вращения относительно оси (А) кольца.

4. Лопасть по п.1, отличающаяся тем, что поверхность (70) между аэродинамическими профилями содержит участок (38), образующий часть поверхности вращения относительно оси (А) кольца и расположенный относительно выступа (32) со стороны спинки (58) аэродинамического профиля (50).

5. Лопасть по п.4, отличающаяся тем, что выступ (32) соединен с участком (38) радиально снижающейся поверхностью (36).

6. Лопасть по п.1, отличающаяся тем, что выступ (32) имеет вершину, расположенную в осевом направлении от 0 до 50% аэродинамического профиля (80) на верхней по потоку стороне.

7. Лопасть по п.6, отличающаяся тем, что выступ (32) имеет вершину, расположенную в осевом направлении от 0 до 25% аэродинамического профиля (50) на верхней по потоку стороне.

8. Лопасть по п.1, отличающаяся тем, что поверхность между аэродинамическими профилями (70) содержит участок (39), образующий часть поверхности вращения относительно оси кольца и проходящий в осевом направлении по всей нижней по потоку половине аэродинамического профиля (50).

9. Лопасть по п.1, отличающаяся тем, что выступ продолжается вверх или вниз по потоку по поверхности (70) между аэродинамическими профилями.

10. Участок соплового аппарата турбомашины, отличающийся тем, что он содержит, по меньшей мере, одну лопасть по любому из пп.1-9.

11. Рабочее лопастное колесо, отличающееся тем, что оно содержит множество лопастей по любому из пп.1-9.

12. Турбомашина, отличающаяся тем, что она содержит, по меньшей мере, одно рабочее лопастное колесо по п.11.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4677828 A, 07.07.1987 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 6283713 B1, 04.09.2001 | |||

| Комплексная добавка для бетонной смеси | 1984 |

|

SU1239116A1 |

| ЖЕЛОБЧАТЫЙ КАНАЛ ДЛЯ ПОТОКА В КОМПРЕССОРЕ (ВАРИАНТЫ) | 2001 |

|

RU2232922C2 |

Авторы

Даты

2013-10-27—Публикация

2009-02-27—Подача