Изобретение относится к области проведения испытаний и измерений, конкретно к устройству, позволяющему исследовать влияние температуры нагрева образца на его физические и механические свойства, изменяющиеся при воздействии плоскими ударными волнами. Воздействие на твердые тела плоскими ударными волнами, создаваемыми взрывом, высокоскоростным ударом или импульсами лазерного излучения, предоставляет уникальную возможность изучения процессов деформирования и разрушения с экстремально высокими скоростями в хорошо контролируемых условиях нагружения. Наиболее информативными в этом отношении являются эксперименты с монокристаллами (W.J. Murri, G.D. Anderson. J. Appl. Phys. 41, 8, 3521 (1970); L.E. Pope, A.L. Stevens. In: Metallurgical Effects at High Strain Rates / Ed. R.W. Rohde et al. Plenum Press, N.Y. London (1973). P.349; J.N. Johnson. J. Phys. Chem. Sol. 35, 5, 609 (1974); G. Meir, R.J. Clifton. J. Appl. Phys. 59, 7, 124 (1986); С.В. Разоренов, Г.И. Канель. ФММ 78, 77, 141 (1992); G.I. Kanel, S.V. Razorenov, A.V. Utkin, V.E. Fortov, K. Baumung, H.U. Karow, D. Rush, V. Licht. J. Appl. Phys. 74, 72, 7162 (1993)), поскольку они позволяют получать сведения об элементарных механизмах и динамике деформирования и разрушения, не усложненных влиянием границ зерен, примесей и других структурных неоднородностей.

В условиях интенсивного высокоскоростного (или импульсного) воздействия материал испытывает сжатие в ударной волне до высоких давлений перед разрушением, которое протекает практически в адиабатических условиях и сопровождается его необратимым разогревом. Исследования температурно-скоростных зависимостей сопротивления деформированию и разрушению металлов и сплавов представляются важными и интересными. Они имеют самостоятельный интерес, поскольку целью является выяснение основных механизмов этих явлений, полученная информация необходима для решения задач высокоскоростного удара и пробивания, а также оптимизации режимов механической обработки материалов. В частности, в условиях металлообработки (резание, штамповка, лазерная обработка), где достигаются чрезвычайно высокие скорости деформирования, вследствие быстротечности деформации и разрушения происходит необратимый рост температуры материала. Детали конструкций могут также подвергаться импульсному воздействию при повышенных начальных температурах. Влияние нагрева на механизм высокоскоростной деформации еще далеко не ясно и нуждается в исследовании для прогнозирования реакции материала на импульсные нагрузки в широком диапазоне температур вплоть до его плавления.

Общеизвестно, что при низких и умеренно высоких скоростях деформирования предел текучести и предел прочности материалов уменьшаются до нуля с ростом температуры до плавления. Это объясняется тем, что в условиях низкоскоростной деформации преодоление дислокациями препятствий осуществляется в результате совместного действия приложенного напряжения и тепловых флуктуации (A. Kumar, R.G. Kumble. J. Appl. Phys. 40, 3475 (1969)). Для деформирования с высокой скоростью необходимо приложить более высокие напряжения. При скорости деформирования больше чем ~104 с-1 действующие напряжения оказываются достаточно высокими для того, чтобы преодолевать препятствия без дополнительного вклада тепловых флуктуаций. Иными словами, с увеличением скорости деформирования происходит переход от термофлуктуационного к атермическому надбарьерному скольжению дислокации. Поскольку разрушение всегда сопряжено с пластической деформацией в окрестности растущих несплошностей, следует ожидать атермичности механизмов высокоскоростной деформации и разрушения твердых тел (Л.А. Мержиевский, В.М. Титов. ДАН СССР 286, 1, 109(1986)).

Сведения о сопротивлении высокоскоростному деформированию в микросекундном диапазоне длительностей нагрузки получают непосредственно по результатам измерений структуры интенсивных волн сжатия в материале, а информацию о его прочности - из анализа «откольных» явлений при отражении импульса ударного сжатия от поверхности образца. Результат приложения импульсной силовой нагрузки к образцу исследуемого материала в общем случае заключается в возбуждении в нем нестационарных ударных волн сжатия или волн разрежения. Необходимым условием получения растягивающих напряжений при волновых процессах в твердых телах является взаимодействие двух встречных волн разрежения. Для образования в результате взаимодействия встречных волн разрежения критических (разрушающих) растягивающих напряжений амплитуды исходных волн сжатия должны иметь достаточную величину. Изучение явления откола остается, по-видимому, пока единственной возможностью исследования закономерностей разрушения материалов в микро- и субмикросекундном диапазонах времени действия растягивающих напряжений. Величина динамической (откольной) прочности не может быть измерена прямым путем. Для ее определения экспериментально регистрируются явления, которые представляют собой следствие нарушения макроскопической сплошности материала с отделением откольного слоя либо интенсивного развития и размножения очагов поврежденности на микроуровне. Методы определения величины динамической (откольной) прочности можно подразделить на смешанные - расчетно-экспериментальные и основанные на измерениях скорости движения свободной или контактной границы. Методы измерения, относящиеся к первой группе, являются достаточно сложными и приводят к систематическому завышению, иногда и к многократному, рассчитываемых значений критических разрушающих напряжений. Наиболее достоверный и информативный способ определения динамической прочности при динамическом разрушении материала базируется на измерении профиля скорости свободной (контактной) поверхности образца с помощью лазерного доплеровского измерителя скорости «VISAR» (Velocity Interferometer System for Any Reflector, Barker L.M., Hollendach R.E. Laser interferometer for measuring high velocities of any reflecting surface // J. Appl. Phys. 1972. V.43. p.4669-4675).

К настоящему моменту известно несколько работ по изучению влияния нагрева на динамическую прочность металлов. Из числа этих работ следует выделить измерения откольной прочности по профилям скорости свободной или контактной поверхности предварительно нагретых образцов. Профили скорости свободной поверхности, полученные в экспериментах с медными образцами в диапазоне начальных температур 20-425°C, не показывают каких-либо значительных изменений прочности меди [Bless S.J., Paisley D.L. // In: Shock Wave in Condensed Matter-1983 / Ed.: Asay J.R., Graham R.A. 1984. p.163]. Эксперименты с чистым молибденом [Duffy T.S., Ahrens T.J. // In: High Pressure Science and Technology. - 1993 / Ed.: S.C. Schmidt, J.W. Shaner. G.A. Samara, M.Ross. AIP Conf.Proc. 309. 1994, p.1079], нагретым до 1400°C, при интенсивности ударного сжатия 12 ГПа дают значение его откольной прочности 2.4 ГПа, которое незначительно отличается от ее величины 2.31 ГПа, полученной для молибдена при комнатной температуре [Chhabildas L.C., Barker L.M., Asay J.R., Trucano T.G. // In: Shock Compression of Condensed Matter. - 1989 / Ed.: S.C. Schmidt, J.N. Johnson, L.W. Dawison. Els.Sc.Publ. B.V., 1990, p.429] в аналогичных условиях нагрузки. Близкие значения прочности были получены также и для технически чистого молибдена при комнатной температуре образцов [Kanel G.I., Razorenov S.V., Utkin A.V., et al. // J. Appl. Phys. 1993. V.74. P.7162]. Измерения прочности чистого молибдена при амплитуде исходного импульса сжатия 21.6 и 31.2 ГПа и начальной температуре 1400°C показали увеличение прочности до 3.8 ГПа и 3.5 ГПа [Duffy T.S., Ahrens T.J. // J.Appl. Phys. V.76. 1994. P.835.]. Эксперименты с Армко-железом [Dremin A.M., Molodets A.M. // In: Shock Compression of Condensed Matter. - 1989 / Ed.: S.C. Schmidt, J.N. Johnson, L.W. Dawison, Els.Sc.Publ. B.V., 1990, p.415] в интервале температур -196°C-+270°C дали незначительное уменьшение прочности в пределах экспериментальной ошибки. Прочность стали 12Х18Н10Т резко уменьшается от 2.8 до 2.2 ГПа в узком интервале температур 150-180К [Молодец A.M., Дремин А.Н. // Докл. 4-го Всес. совещания по детонации. Т.1. Черноголовка, 1988, с.286]. Важную информацию о механизме откольного разрушения при изменении начальной температуры предоставляют металлографические исследования сохраненных после импульсного нагружения образцов. Нагружая материал импульсами сжатия с амплитудой близкой откольной прочности, можно "заморозить" разрушение на разных стадиях, начиная от зарождения и кончая полным отделением откольной пластины. Методами металлографии сохраненных после нагружения образцов исследуются как зависимости от температуры плотности и распределения несплошностей на разных уровнях разрушения, так и пластические течения вблизи несплошностей. Если известен профиль импульса сжатия и распределение повреждения вдоль оси образца, то отрицательные напряжения, которые достигались в образце, в принципе, можно восстановить гидродинамическим расчетом. Сравнения показывают, что определенные таким образом критические напряжения зарождения разрушения близки к значениям откольной прочности, хотя и превосходят их. Эксперименты с медью при комнатной и повышенной до 425°C температурах показали [Bless S.J., Paisley D.L. // In: Shock Wave in Condensed Matter. - 1983 / Ed.:Asay J.R., Graham R.A. 1984. P.163], что влияние температуры проявляется в незначительном увеличении напряжений, при которых начинается повреждение материала. Наблюдаемое распределение пор согласуется со сделанным предположением, что при повышенных температурах рост пор происходит медленнее. В соответствии с полученными результатами [Голубев В.К., Новиков С.А., Соболев Ю.С., Юкина Н.А. // Проблемы прочности. 1985. №1. С.63-65] пороговые напряжения зарождения разрушения для меди уменьшаются с ~1.8 ГПа при начальной температуре образцов -196°C до ~1.2 ГПа при 800°C. В то время как для никеля порог начала разрушения уменьшается с ~3 ГПа до 1.5 ГПа для такого же температурного диапазона. Следует сказать, что откольная прочность меди и никеля при комнатной температуре, полученная из измерений волновых профилей W(t) при тех же условиях нагружения [Cochran S., Banner D. // J.Appl.Phys. 1977. V.48. P.2729; Канель Г.И. // ФГВ. 1982. №3. С.77], составляет 1.2 ГПа и 1.5 ГПа. Для алюминия АД1 критическое напряжение плавно уменьшается от 1.2 до 0.7 ГПа в интервале температур от 0°C до 500°C, а после 500°C наблюдается увеличение градиента [Голубев В.К., Новиков С.А., Соболев Ю.С., Юкина Н.А. // Проблемы прочности. 1983. №2. С53]. Критическое напряжение для алюминиевого сплава АМг6 уменьшается с 1 ГПа при 0°C до 0.7 ГПа при 500°C для образцов, вырезанных из прутка, и остается примерно постоянным в том же диапазоне температур для образцов из листа после отжига [Голубев В.К., Коршунов А.И., Новиков С.А., Соболев Ю.С., Юкина Н.А. // ПМТФ. 1988. №2. С.121]. Критическое напряжение для стали 12Х18Н10Т резко уменьшается от 5 до 3.3 ГПа в диапазоне -196-0°C и плавно уменьшается с замедлением до 2.7 ГПа в диапазоне 0-800°C, тогда как критические напряжения для армко-железа и стали Ст.3 практически не меняются в диапазоне -196-800°C и находятся в пределах 1.7-1.8 ГПа [Голубев В.К., Новиков С.А., Соболев Ю.С., Юкина Н.А. // Проблемы прочности. 1985. №6. С.28]. В работе [Boade R.R., Burchett O.L. // J.Appl.Phys. 1976. V.47. P.3412] образцы тантала толщиной 0.254 мм нагружались электронным пучком при трех начальных температурах. Зарождение откола имело место при температуре 1730 К, тогда как при 1620 К образец сохранял целостность, а макроскопически разрушался при 1890 К. В результате проведенного расчета было получено значение откольной прочности тантала равным 2.6 ГПа. В работе [Бонюшкин Е.К., Глушак Б.Л., Завада Н.И. и др. // ПМТФ. Т.37. №6. 1996. С.105] тонкие образцы свинца, олова, кадмия, цинка, меди нагружались электронным пучком субмикро- и субнаносекундной длительности. Полученные критические напряжения зарождения разрушения незначительно уменьшаются от 0.7 до 0.6 ГПа у свинца, от 0.7 до 0.6 ГПа у олова, от 0.7 до 0.5 ГПа у кадмия в диапазоне температур 298-470 К. Полученные в данной работе критические напряжения хорошо согласуются с значениями откольной прочности олова и свинца, полученными при нормальной температуре из профилей скорости свободной поверхности [Канель Г.И., Разоренов С.В., Уткин А.В.. Фортов В.Е. Ударно-волновые явления в конденсированных средах. М.: Янус-К. 1996]. Критические напряжения для цинка и меди уменьшаются от 1.7 до 1.1 ГПа в диапазоне 298-600 К и от 5.7 до 2.5 ГПа в диапазоне 4-900 К соответственно. В работах [Голубев В.К., Новиков С.А., Соболев Ю.С., Юкина Н.А. // Проблемы прочности. 1983. №2. С.53; Голубев В.К., Коршунов А.И., Новиков С.А., Соболев Ю.С., Юкина Н.А. // ПМТФ. 1988. №2. С.121; Голубев В.К.. Новиков С.А., Соболев Ю.С., Юкина Н.А. // Проблемы прочности. 1985. №6. С.28] кроме критических напряжений зарождения разрушения определялось влияние температуры на давление сжатия, приводящее к другим степеням поврежденности образца. Для всех металлов, изученных в этих работах, критическое напряжение сжатия, приводящее к полному отколу, плавно уменьшается в 1.5-2 раза в исследованном диапазоне температур. Вводимая авторами градация носит субъективный характер, а также сильно зависит от разрешающей способности микроскопа. Тем не менее, из этих данных можно сделать вывод об уменьшении работы разрушения с ростом температуры как

Таким образом, краткий анализ известных данных по сопротивлению разрушению различных металлов при повышенных температурах показывает, что, во-первых, зависимость прочности от температуры еще недостаточно хорошо изучена; во-вторых, она может быть различной для разных материалов и, в-третьих, температура и предшествующая разрушению деформация материала могут оказывать на процесс разрушения противоположное влияние. До последнего времени измерений предела текучести и особенно прочности на разрыв в условиях ударно-волнового нагружения при повышенных температурах проводилось крайне мало и для ограниченного круга материалов.

Для проведения систематических измерений в широком диапазоне параметров экспериментатор должен иметь в своем распоряжении плосковолновые генераторы одномерной ударной нагрузки с различным максимальным давлением сжатия и варьируемой длительностью. Из научных публикаций по проведению исследований и испытаний материалов с применением ударно-волнового нагружения известны устройства, описанные, например, в статье [Канель Г.И., Молодец A.M., Воробьев. О метании пластин взрывом / Физика горения и взрыва, 1974, №6, с.884-891] (принято в качестве прототипа) для регистрации профилей скорости свободной поверхности, основанное на метании продуктами взрыва толстых алюминиевых ударников. В работе изложена методика отработки взрывных устройств для метания плоских ударников. Достаточно большие поперечные размеры ударника и образца обеспечивают одномерность движения среды в течение промежутка времени, необходимого для измерений. Давление на поверхности соударения поддерживается постоянным в течение времени циркуляции волн в ударнике. Максимальная скорость метания ограничена его скоростью разлета продуктов взрыва в атмосферу. Из-за падения давления за детонационным фронтом, вследствие разлета продуктов взрыва, реальная скорость метаемой пластины оказывается всегда меньшей и зависит от ее плотности и толщины. В работе представлена схема метания взрывом толстых ударников. Метаемая пластина диаметром 85-100 мм отделена от заряда ВВ воздушным зазором толщиной от 6 до 20 мм, назначение которого - предотвращение разрушения пластины. Введение воздушного зазора между ВВ и ударником приводит к уменьшению максимального давления на поверхности метаемой пластины, «размытию» фронтальной части импульса сжатия и уменьшению скорости спада давления в разгрузке. При этом чем больше толщина зазора, тем более толстые ударники можно разгонять данным зарядом без разрушения. Вследствие боковой разгрузки продуктов взрыва давление на краях заряда падает быстрее, чем в его центральной части. В результате импульс силы, сообщаемый центральной части ударника, оказывается больше, чем импульс силы, сообщаемый его краям, и центр ударника приобретает боле высокую скорость. Поэтому в процессе разгона края метаемой пластины будут отставать от центра, то есть ударник будет выгибаться в полете. Для того чтобы увеличить импульс силы, действующий на края ударника, заряд ВВ помещается на стальное кольцо. Взаимодействие детонационной волны с кольцом приводит к формированию отраженной волны сжатия, которая поднимает давление у краев ударника и способствует дополнительному натеканию продуктов взрыва с периферии заряда ВВ к краям ударника. Устройство, описанное в работе, обеспечивает метание алюминиевых пластин толщиной 4-10 мм в диапазоне скоростей от 2 км/с до 3.5 км/с, при диаметре плоского участка ударника в момент соударения не менее 60 мм. Скорость алюминиевых пластин толщиной 2 мм, располагаемых в непосредственном контакте с зарядом ВВ большей массы, может превышать 5 км/с. С помощью скоростного фоторегистра, работающего в режиме фоторазвертки, определялась форма ударника во время соударения с мишенью. Для оценки состояния разогнанного ударника фиксировались (с использованием манганиновых датчиков) профили давления в мишени на расстоянии 3-4 мм от поверхности соударения. Для получения меньших скоростей метания в диапазоне 1-2 км/с используются устройства без промежуточного заряда. Взрывные метательные устройства обеспечивают возможность проведения измерений при высоких скоростях плоского соударения, однако с их помощью оказывается трудным получить скорость метания ниже 1 км/с. В работе [Г.И. Канель, С.В. Разоренов, А.В. Уткин, В.Н. Фортов. Ударно-волновые явления в конденсированных средах М.: Янус-К, 1996 г., 408 с.] показано, что для снижения скорости метаемой пластины используется метод ускорения ударника ударной волной. Детонация заряда ВВ генерирует плоскую ударную волну в пластине-ослабителе из материала с высоким динамическим импедансом (сталь или медь). На тыльной поверхности пластины-ослабителя располагается метаемая пластина, изготовленная из алюминия или оргстекла, имеющая относительно низкий импеданс. Из-за различия динамических жесткостей материалов ослабителя и ударника последний при выходе ударной волны на его тыльную поверхность приобретает скорость более высокую, чем ослабитель. В результате, после прохождения через контактную границу отраженной волны разрежения, ударник полностью отделяется от ослабителя. Взрывные генераторы ударных волн компактны, дешевы и обеспечивают широкий диапазон амплитуд и длительностей импульсов нагрузки.

Основной недостаток данного устройства заключается в невозможности проведения измерений волновых профилей при повышенных температурах образцов.

Настоящее изобретение направлено на достижение технического результата, заключающегося в расширении функциональных возможностей и повышении достоверности получаемых сравнительных результатов за счет проведения серийных испытаний при повышенных температурах образцов.

Технический результат достигается тем, что устройство для регистрации профилей скорости свободной поверхности при повышенных температурах характеризуется тем, что включает в себя основание, на котором расположен плоской формы образец материала, для формирования ударной волны в образце используется ударник в виде алюминиевого диска различного диаметра и толщины, который установлен на определенном расстоянии в зависимости от толщины ударника над экраном с образцом, для его разгона используется генератор плоской ударной волны, состоящий из заряда ВВ с парафиновой вкладкой, инициируемый от детонатора. Устройство снабжено нагревателем с плавной регулировкой температуры разогрева спирали, заключенной в керамический корпус, и который через металлическую пластинку прижат к поверхности образца, и термопарой, располагаемой между ними, при этом керамический корпус нагревателя имеет центральное отверстие для пропуска зондирующего луча лазера интерферометра VISAR.

Указанные признаки являются существенными и взаимосвязаны с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретными примерами исполнения, которые, однако, не являются единственно возможными, но наглядно демонстрируют возможность достижения требуемого технического результата.

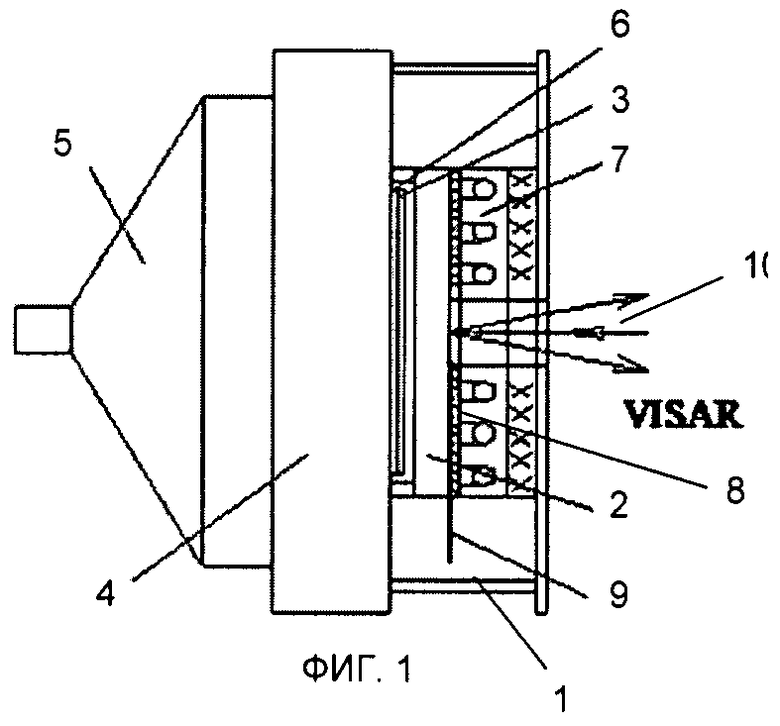

На фиг.1 представлена компоновочная схема устройства для регистрации профилей скорости свободной поверхности образцов при повышенных температурах;

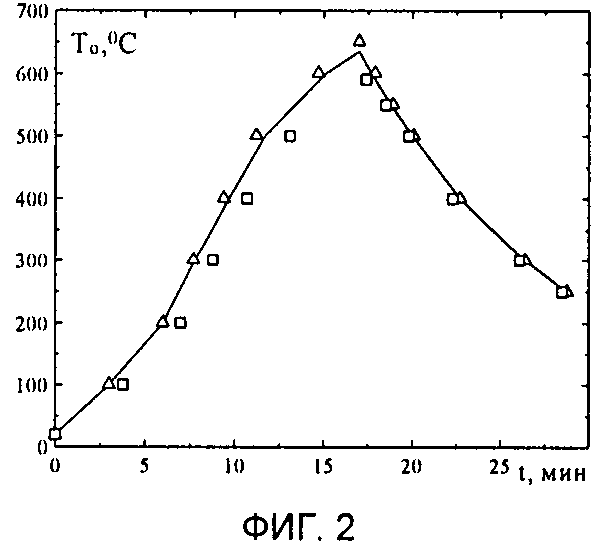

фиг.2 - тестовые измерения температуры нагрева образца тремя термопарами одновременно, где ― - точка экспериментальных измерений; Δ - точка на оси образца; □ - точка на оси образца с лицевой стороны;

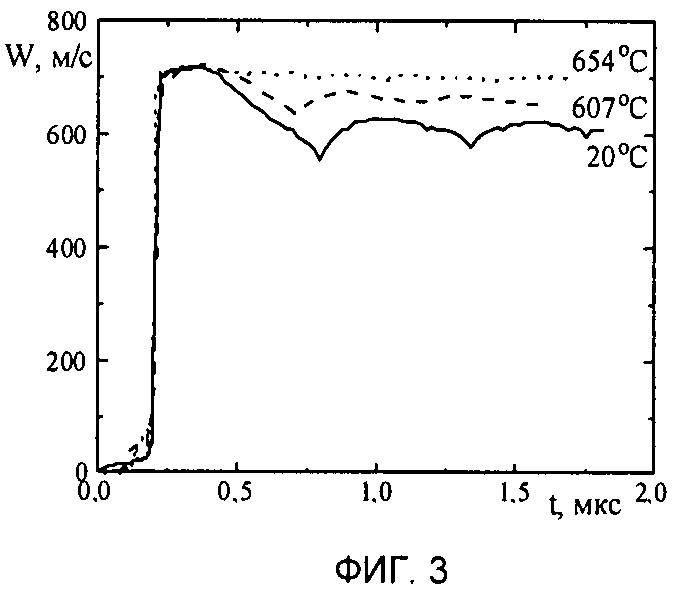

фиг.3 - профили скорости свободной поверхности образцов алюминиевого сплава АД1 при нормальной и повышенной температурах;

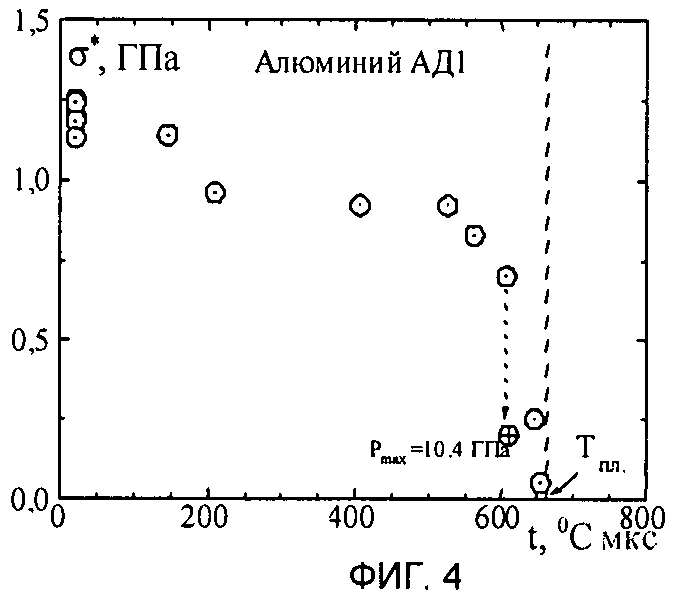

фиг.4 - зависимость откольной прочности алюминиевого сплава АД1 от начальной температуры;

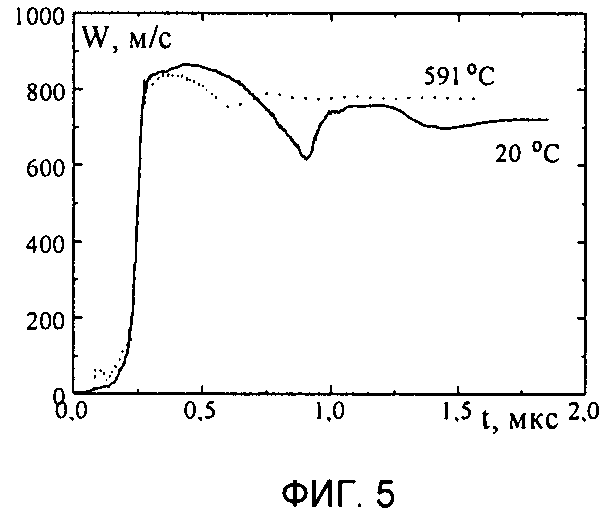

фиг.5 - профили скорости свободной поверхности образцов магния Мг95 при нормальной и повышенной температурах

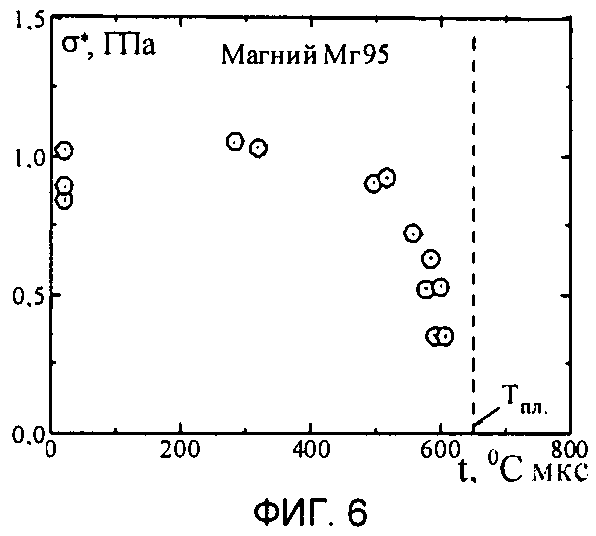

фиг.6 - зависимость откольной прочности магния Мг95 от начальной температуры образцов.

Настоящее изобретение направлено на разработку устройства, позволяющего проводить исследования влияния начальной температуры образцов материалов на упругопластические и прочностные характеристики с одновременной регистрацией профилей скорости свободной (контактной) поверхности с помощью лазерного интерферометра «VISAR».

С помощью устройства (фиг.1) были проведены исследования влияния начальной температуры от 20°C до 654°С на упруго-пластические и прочностные характеристики образцов алюминиевого сплава АД1 и магния Мг95 в субмикросекундном диапазоне длительностей воздействия при скоростях деформирования >103 с-1, которые проводятся в условиях ударно-волнового нагружения.

Это устройство содержит смонтированные последовательно на основании корпус 1 с камерой для размещения образца 2, над которым размещен ударник 3 в виде алюминиевого диска, ограниченного по наружному периметру кольцевым ослабителем в виде стального диска 4, с тыльной стороны ослабителя располагается генератор плоской ударной волны 5 с инициированием от детонатора для формирования ударной волны в направлении стального ослабителя. В зависимости от толщины ударника со стороны стального ослабителя должен быть изолирован тефлоновой прокладкой 6. В устройстве для разгона ударников используется генератор плоской ударной волны, состоящий из парафина марки П-1 (ГОСТ 23683-89-150 г) и взрывчатого вещества, а именно флегматизированного гексогена (марки A-IX-1, ОСТ 384-636-72-150 г).

Измерения основываются на том факте, что структура волн и динамика волновых взаимодействий определяются, помимо термодинамического уравнения состояния вещества, процессами упругопластического деформирования и разрушения в материале. Метод исследования в работе основан на непрерывной регистрации и последующем анализе волновых профилей скорости свободной поверхности нагруженных образцов. Для регистрации во всех опытах использовался лазерный измеритель скорости VISAR (Barker L.M. Hollendach R.E. Laser interferometer for measuring high velocities of any reflecting surface // J. Appl. Phys. 1972. V.43. P.4669-4675). Характер деформирования и разрушения образцов, а также количественные характеристики процесса определяли из анализа профилей скорости свободной поверхности образцов, полученных в процессе нагружения.

Для проведения ударно-волновых экспериментов использовались образцы из алюминиевого сплава АД1 и магния Мг95. Алюминиевый сплав АД1 плотностью 2.703 г/см3 имеет состав: 99.3% Al, 0.3% Fe, 0.3% Si, 0.05% Cu, 0.025% Mn, 0.1% Zn, 0.05% Mg, его температура плавления составляет 660.5°C. Образцы АД1 толщиной 10 мм вырезались из одного прутка в состоянии поставки диаметром 70 мм. Магний Мг95 является так называемым "первичным" литым магнием плотностью 1.74 г/см3, имеющим следующий состав: 99.95% Mg, 0.0004% Fe, 0.005% Si, 0.0007% Ni, 0.003% Cu, 0.007% A1, 0.01% Mn, 0.005% Cl. Температура плавления магния - 651°C. Образцы магния толщиной ~10 мм вырезались из прямоугольной отливки размером - 70×150×400 мм в состоянии поставки. Особенностью литого магния является наличие сильно развитой зеренной структуры: размеры отдельных зерен могли достигать нескольких миллиметров. Ударная нагрузка генерировалась в образце ударом алюминиевой пластины, разогнанной до скорости ~700 м/с с помощью генератора плоской ударной волны.

В корпусе 1 образцы нагревались расположенным на их тыльной поверхности специальным нагревателем 7, представляющим собой нихромовую спираль, вделанную в керамический корпус. Со стороны образца нагреватель закрывался тонкой металлической пластинкой 8, которая обеспечивала хороший контакт поверхности образца с термопарой 9, располагаемой между ними. Она также улучшала однородность прогрева образца и защищала термопару от перегрева прямым излучением спирали. Керамический корпус нагревателя имел центральное отверстие диаметром 15 мм, сквозь которое на поверхности образца фокусировался зондирующий луч 10 лазера интерферометрического измерителя скорости VISAR. Внешняя сторона корпуса нагревателя была теплоизолирована толстым слоем асбеста. Электрическая мощность нагревателя составляла около 1 кВт, что было достаточным для нагрева исследуемого образца до ~600°C за 10 минут. Нагреватель жестко крепится на ослабитель взрывного устройства и позволяет плавно регулировать температуру разогрева нихромовой спирали для получения на выходе заданной температуры нагрева материала образца. Температура образца в процессе нагрева контролировалась в одной точке образца на расстоянии 7-8 мм от оси образца с помощью хромель-алюмелевой термопары толщиной ~40 мкм. Термопара изолировалась тонкими слюдяными пластинками толщиной 10 мкм. Измерение температуры продолжалось в течение всего нагрева вплоть до момента подрыва взрывного устройства. Точность измерения температуры, а также температурные градиенты внутри образца исследовались специально. Для этого проводились одновременные измерения температуры в трех точках стандартного образца: в измеряемой точке и двух точках на оси с обеих сторон образца.

На фиг.2 представлены результаты измерений температуры всеми тремя термопарами как функции времени. Нагреватель работал в течение 14 минут, после чего отключался. Разница между показаниями осевых термопар достигала 50-70° на фазе нагрева. Максимальная разница между показаниями термопары в измеряемой точке, отстоящей от оси на 8 мм, и в осевой точке со стороны нагревательного элемента составляла 22°C. В фазе остывания разница показаний термопар была значительно меньше: она не превышала 15°C для термопар, расположенных на оси образца, и была близка к нулю для термопар, расположенных тыльной стороне образца.

На фиг.3 представлены экспериментальные профили скорости поверхности при нормальной и повышенных начальных температурах для алюминиевых образцов. Все профили демонстрируют типичную картину, регистрируемую при откольном разрушении образцов. Измерения удалось провести во всем диапазоне температур - от комнатной и до температуры, незначительно отличающейся от температуры плавления. В отличие от экспериментов с ударным нагревом вещества при увеличением интенсивности импульса сжатия, в опытах с предварительно нагретыми образцами и небольшой амплитудой ударной волны отражательная способность образца сохранялась вплоть до температуры плавления образца. Начало плавления материала приводит к потере устойчивости его поверхности и, как следствие, потере ее отражательной способности, что является физическим пределом применимости лазерных измерителей скорости.

В таблице 1 представлены результаты экспериментов по определению динамической прочности алюминиевого сплава АД1 при повышенных температурах. Здесь То - начальная температура образцов, hoтк - толщина откольной пластины, δ* - откольная прочность материала. Условия нагружения: удар алюминиевого ударника толщиной 2 мм со скоростью 700±30 м/с (а) или 1250 м/с (б).

Большинство измерений проведено при одних и тех же условиях нагружения. При соударении алюминиевого ударника толщиной 1.9-2.2 мм, имеющего скорость 700±30 м/с, с образцом толщиной 9.9-10.2 мм в последнем генерировался импульс сжатия амплитудой 5.7 ГПа и скоростью деформирования в его разгрузочной части ~4·104 c-1. Толщина откольной пластины определялась по периоду реверберации откольного импульса с точностью 5-6%. На фиг.4 представлена зависимость откольной прочности алюминия АД1 от начальной температуры. Видно, что прочность материала уменьшается с ростом температуры образов, причем зависимость имеет две аномальных области. Первая наблюдается в районе 200°C, где прочность материала быстро упала на ~20%. Предполагается, что это уменьшение связано с отжигом алюминия в процессе предварительного нагрева. Однако эксперимент с предварительно отожженным образцом без нагрева показал, что его прочность находится на уровне прочности исходного материала в пределах ошибки измерений (см. таблицу 1, опыт №18). Отжиг осуществлялся нагревом образца до 600°C в условиях, аналогичных экспериментальным.

Сильный спад прочности алюминия наблюдается при увеличении начальной температуры выше ~550°C. Видно, что ее значение приближается практически к нулю при начальной температуре образцов, близкой к температуре плавления. Сравнение данных по прочности при разной интенсивности импульса сжатия (опыты №19 и №27) показывает, что откольная прочность является сильной функцией максимального давления во фронте ударной волны, когда начальная температура исследуемого материала близка к температуре плавления. В соответствии с уравнением состояния необратимый разогрев алюминия при амплитуде ударного сжатия 10 ГПа составляет 16°C после разгрузки, тогда как при 5 ГПа остаточная температура вещества только 3°C.

Эксперименты, выполненные при высоких начальных температуре образцов, выявили необычное поведение упругого предвестника. В отличие от ожидаемого снижения, амплитуда упругой волны, а следовательно, и динамический предел упругости алюминия становятся существенно выше при приближении к температуре плавления, чем при нормальной температуре, как видно из фиг.3. Кроме того, временной интервал между упругим предвестником и пластической волной сжатия, который остается практически постоянным до температуры ~500°C, быстро уменьшается вблизи температуры плавления.

Аналогичные измерения откольной прочности при повышенной начальной температуре образцов выполнены для магния Мг95. Условия нагружения в этих опытах характеризуются ударным сжатием амплитудой 3.7 ГПа и скоростью деформирования в разгрузке ~8.5·104 с-1. На фиг.5 представлены профили скорости свободной поверхности магниевых образцов при нормальной и повышенной температуре образцов. Так же как и для алюминия, прочность магния остается примерно на одном уровне, когда начальная температура не превышает ~500°C. Дальнейшее увеличение температуры образцов приводит к резкому снижению прочности материала. Зависимость откольной прочности магния от начальной температуры представлена на фиг.6. В этих опытах не удалось вплотную приблизиться к температуре плавления магния, однако выявленная тенденция падения прочности с приближением к точке плавления позволяет предположить, что вблизи нее материал имеет близкую к нулю прочность.

Эксперименты с магнием, выполненные при температуре выше 500°C, показали, как и в случае алюминия, появление большого упругого предвестника в этом диапазоне температур, тогда как при низких температурах он очень мал. В одном из этих экспериментов амплитуда упругого предвестника даже в два раза выше амплитуды предвестника на профиле скорости W(t). Время нарастания параметров во фронте ударной волны в магнии значительно больше, чем в алюминии, и, в отличие от него, практически не изменяется с увеличением температуры. Результаты измерений откольной прочности магния при повышенной температуре представлены в таблице 2.

Таким образом, проведенные исследования влияния температуры на откольную прочность алюминия и магния показали, что критические разрушающие напряжения уменьшаются с увеличением начальной температуры материала, и эта зависимость не является монотонной. Быстрое снижение прочности начинается при достижении значительного, порядка 75% температуры плавления, нагрева образцов. При приближении к точке плавления прочность материалов становится близкой к нулю.

Настоящее изобретение промышленно применимо, может быть изготовлено с применением известных технологий и материалов. Новизна изобретения состоит в новой конструктивной особенности устройства, обеспечивающей возможность проведения серийных исследований влияния начальной температуры образцов при одинаковых начальных условиях с одновременной регистрацией волновых профилей с помощью лазерного интерферометра, имеющего высокое пространственное и временное разрешение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЧЕСТВЕННОЙ ОЦЕНКИ ДИНАМИЧЕСКОЙ ПРОЧНОСТИ ОБРАЗЦА НА РАЗРЫВ В КОНДЕНСИРОВАННОМ СОСТОЯНИИ В ПИКОСЕКУНДНОМ ВРЕМЕННОМ ДИАПАЗОНЕ | 2015 |

|

RU2597939C1 |

| Способ исследования откольного разрушения материалов | 1986 |

|

SU1401338A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА И ХАРАКТЕРА РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ПРИ УДАРНО-ВОЛНОВОМ НАГРУЖЕНИИ | 2008 |

|

RU2394222C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТКОЛЬНОЙ ПРОЧНОСТИ МАТЕРИАЛОВ НА РАЗРЫВ ПРИ УДАРНЫХ НАГРУЗКАХ | 2011 |

|

RU2491530C2 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ СВЕРХВЫСОКИМ ДАВЛЕНИЕМ | 1992 |

|

RU2063449C1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОВ | 1993 |

|

RU2051185C1 |

| Способ определения величины разрушающей нагрузки при откольном разрушении | 1980 |

|

SU894448A1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ДЕТОНАТОРОВ НА ИНИЦИИРУЮЩУЮ СПОСОБНОСТЬ | 1996 |

|

RU2110762C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ ДИНАМИЧЕСКОМ НАГРУЖЕНИИ | 2014 |

|

RU2553425C1 |

Изобретение относится к области проведения испытаний и измерений и позволяет исследовать влияние температуры нагрева образца на его физические и механические свойства, изменяющиеся при воздействии плоскими ударными волнами. Устройство включает в себя основание, на котором расположен плоской формы образец 2 материала, ударник 3 для формирования ударной волны в образце 2 в виде алюминиевого диска, который установлен на расстоянии над основанием с образцом, генератор 5 плоской ударной волны для разгона ударника 3, состоящий из заряда ВВ с парафиновой вкладкой, инициируемого от детонатора, при этом устройство снабжено нагревателем 7 с плавной регулировкой температуры разогрева спирали, заключенной в керамический корпус, и который через металлическую пластинку 8 прижат к поверхности образца 2, и термопарой 9, располагаемой между ними, при этом керамический корпус нагревателя 7 выполнен с центральным отверстием для пропуска зондирующего луча 10 лазера интерферометрического измерителя скорости. Технический результат изобретения состоит в расширении функциональных возможностей и повышении достоверности получаемых сравнительных результатов за счет проведения серийных испытаний образцов при повышенных температурах. 6 ил., 2 табл.

Устройство для регистрации профилей скорости свободной поверхности образцов при повышенных температурах, характеризующееся тем, что включает в себя основание, на котором расположен плоской формы образец материала, ударник для формирования ударной волны в образце в виде алюминиевого диска, который установлен на расстоянии над основанием с образцом, генератор плоской ударной волны для разгона ударника, состоящий из заряда ВВ с парафиновой вкладкой, инициируемого от детонатора, при этом устройство снабжено нагревателем с плавной регулировкой температуры разогрева спирали, заключенной в керамический корпус, и который через металлическую пластинку прижат к поверхности образца, и термопарой, располагаемой между ними, при этом керамический корпус нагревателя выполнен с центральным отверстием для пропуска зондирующего луча лазера интерферометрического измерителя скорости.

| ГАРКУШИН Г.В | |||

| и др | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| - ФТТ, 2008, т.50, вып.5, с.805-810 | |||

| Способ исследования откольного разрушения материалов | 1986 |

|

SU1401338A1 |

| RASORENOV S.V | |||

| et al | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

2013-10-27—Публикация

2012-01-30—Подача