Изобретение относится к импульсной обработке металлов, а именно к динамической обработке изделий, и может быть использовано для упрочнения готовых изделий из легированных сталей, сплавов и цветных металлов.

Известны способы динамического упрочнения металлов и сплавов с помощью ультразвукового воздействия. Целью такого воздействия является повышение прочности и эксплуатационной стойкости изделий. Такое упрочнение достигается обработкой поверхности стальными шарами, приводимыми в движение различными способами и колеблющимися с ультразвуковой частотой [1, 2] Эффект упрочнения определяется взаимодействием дислокаций, приводящим к таким изменениям в структуре, при которых движение дислокаций становится затруднительным, при этом упрочнение бывает как правило поверхностным и не затрагивает весь объем материала.

Известны также способы термомеханической обработки стали с помощью импульсного нагружения, например, способ импульсного воздействия давлением (взрывом), при котором значительно повышаются прочностные свойства с сохранением высоких показателей ударной вязкости и пластичности [3]

Известен способ упрочнения металлов взрывом [3] заключающийся в том, что взрывную обработку стали, например, марки 38ХН3МФА, осуществляют с предварительным нагревом заготовки до 1123 К и осаживанием ее на оправку продуктами детонации со степенями деформации ε15-20%

Структура стали, упрочненной взрывом, состоит из сорбита с равномерно распределенным по сечению мартенситом деформации (α-фазы). В упрочненной стали также отмечается повышенная дисперсность карбидов и более равномерное их распределение по объему.

Время объемной высокоскоростной пластической деформации составляет приблизительно (1-1,5)10-4 с. Металл нагружен ударными волнами давлением ≈4 ГПа.

Прохождение ударных волн в высоколегированной стали сопровождается взаимодействием с карбидными включениями. Упругая волна, проходя по карбиду, приводит к ослаблению или разрушению химических связей в нем, а последующая пластическая волна за счет взаимодействия дислокаций с карбидами способствует протеканию диффузионных процессов.

Для стали 10Х12Г14Н4ЮМ, имеющей в исходном состоянии однофазную структуру аустенит, упрочнение осуществлялось по той же схеме, но без предварительного нагрева заготовок перед взрывной обработкой.

По результатам исследований можно сделать вывод о том, что механизм деформационного упрочнения взрывом сталей протекает с участием γ__→α превращений, образованием мартенсита деформации, повышением плотности дефектов структуры.

Упрочнение низколегированного молибденового сплава МГ (0,5 Ti) взрывом осуществлялось с предварительным нагревом материала до 1123 К и степенью деформации ε15, 30, 50% Упрочнение взрывом обеспечивает повышение прочностных характеристик в 1,5 раза без заметного снижения пластичности [3]

Указанный способ имеет ряд недостатков: является разрушающим; продукты взрыва имеют отрицательное экологическое воздействие; процесс нагружения трудно контролируем; при взрыве взрывчатых веществ значительные нагрузки передаются не только на образец, но также и в окружающую среду, что требует проведения испытаний в специально оборудованных камерах, помещениях или на полигонах.

Целью изобретения является создание неразрушающего способа упрочнения металлических изделий за счет получения по всему объему материала отдельных равномерно распределенных участков с ультрадисперсной структурой, задачи экологической и технологической безопасности, обеспечение возможности контроля параметров процесса.

Цель достигается тем, что в способе упрочнения металлических изделий, включающем импульсное деформирование металлов, операцию деформирования ведут путем одноосного ударного нагружения с длительностью импульса нагружения 0,3-1,0 мкс и скоростью нагружения 30-450 м/с.

Контроль скорости нагружения осуществляют с помощью емкостных датчиков или с помощью лазерного интерферометра.

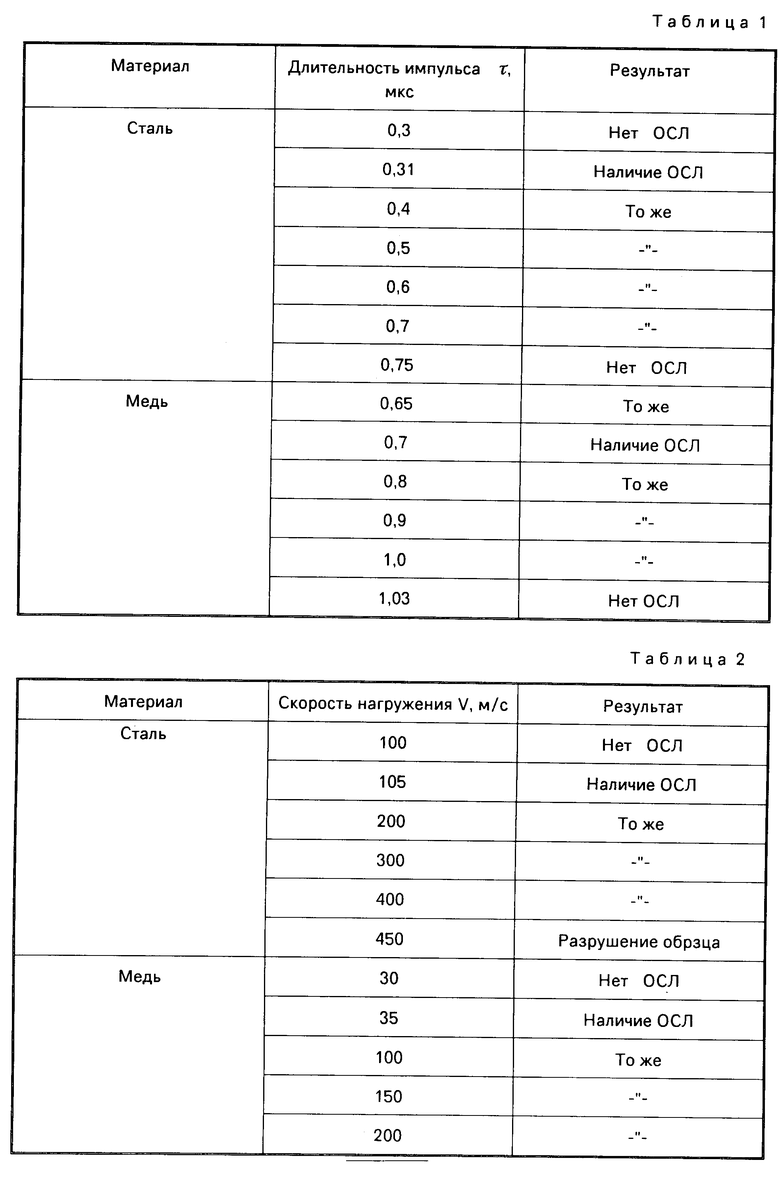

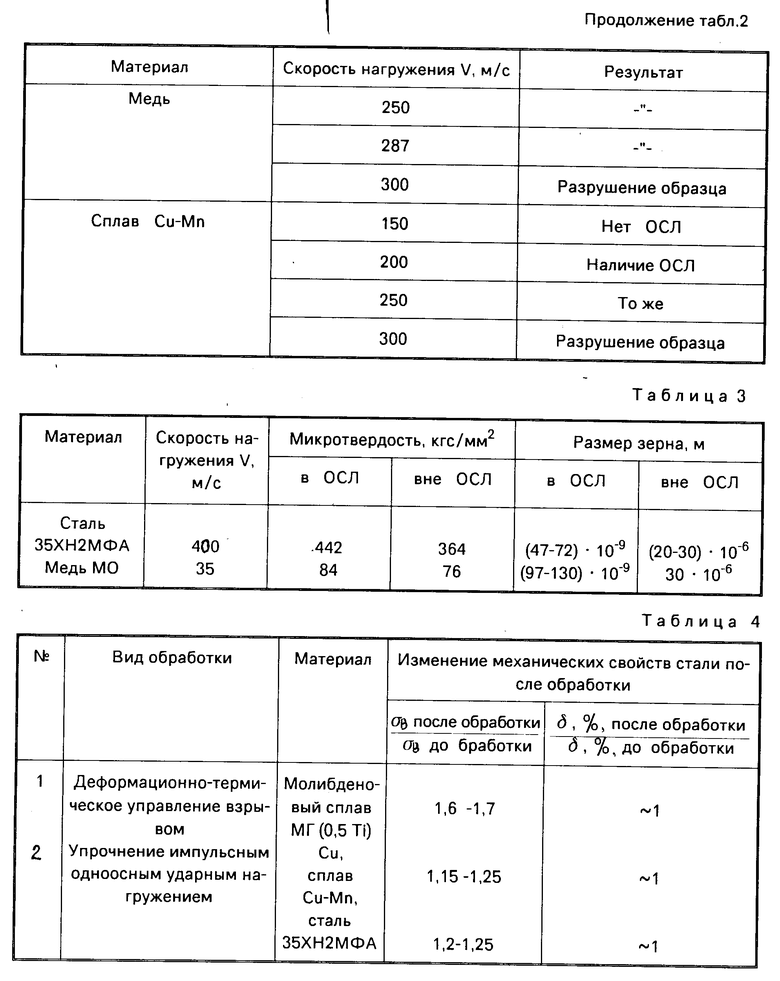

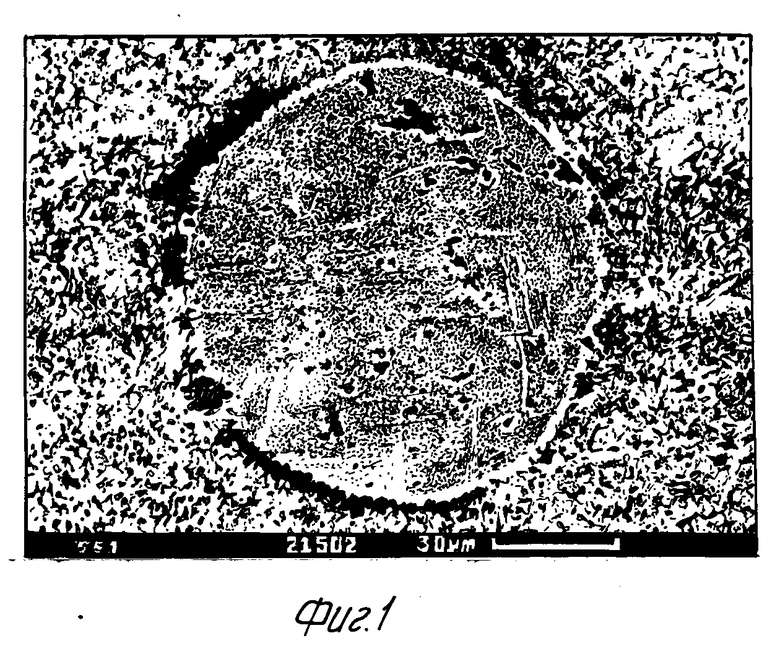

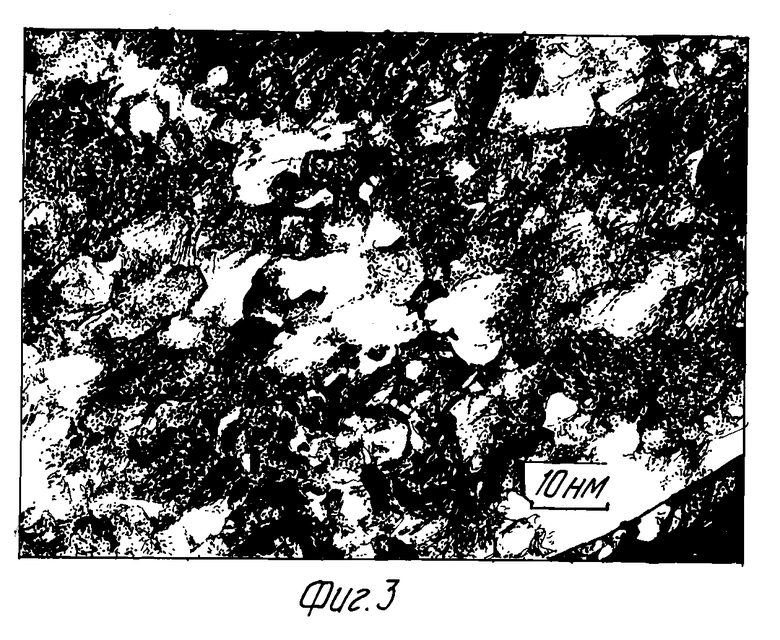

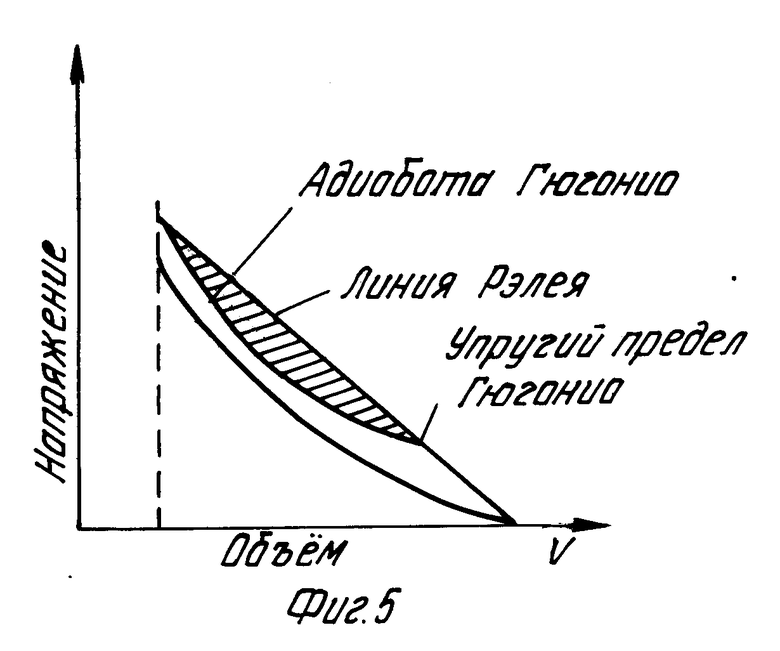

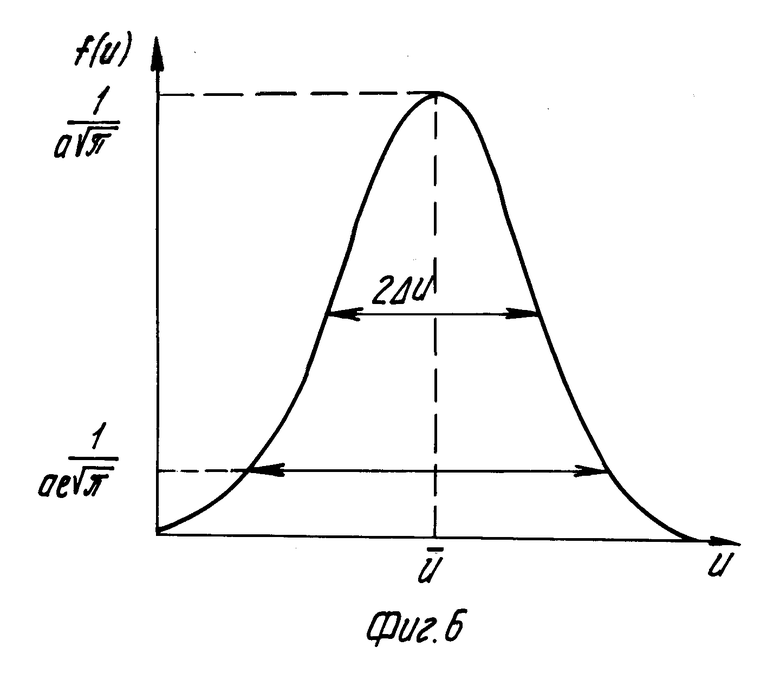

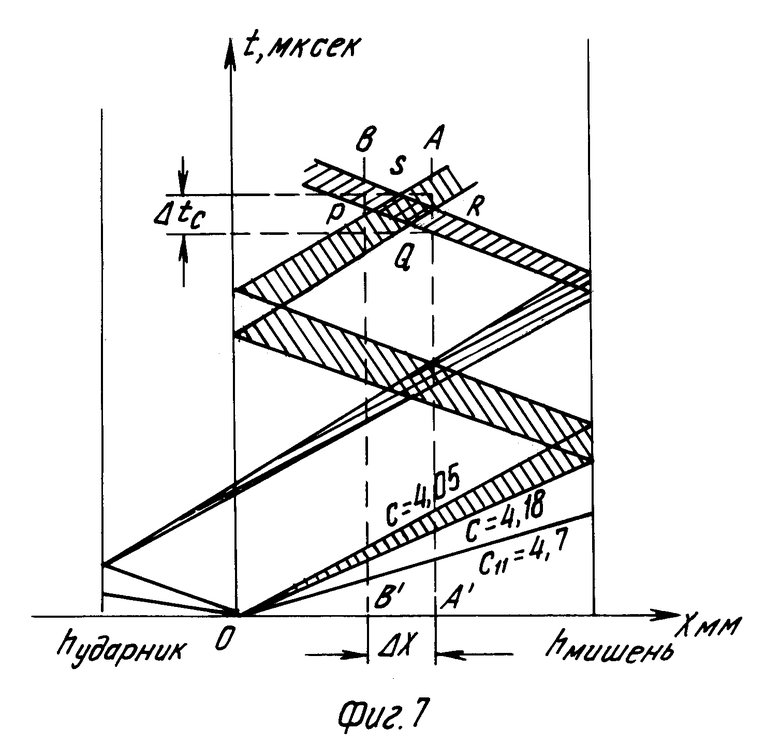

На фиг. 1 изображена фотография области сдвиговой локализации (ОСЛ) на шлифе образцов: стали 35ХН2МФА; на фиг. 2 то же, меди М2; на фиг. 3 фото тонкой структуры ОСЛ стали 35ХН2МФА; на фиг. 4 то же, меди М0, полученное на фольгах с помощью просвечивающего электронного микроскопа; на фиг. 5 адиабата ударного сжатия Гюгонио в координатах p-v; на фиг. 6 функция распределения частиц по скоростям; на фиг. 7 фазовая x-t диаграмма взаимодействия волн.

Способ заключается в следующем.

Изделие или образец помещают в оправку и подвергают одноосной ударной деформации, например, с помощью пневмокопра при скоростях в диапазоне 35-400 м/с с длительностью импульса нагружения в зависимости от материала 0,3-1,0 мкс.

Одну поверхность изделия или образца перед осуществлением деформации шлифуют для контроля скорости с помощью лазерного дифференциального интерферометра.

Указанное динамическое нагружение обеспечивает кратковременные условия для уникального сочетания достаточно высокого гидростатического давления и продольного сдвигового напряжения. После нагружения структура металла представляет собой композит, в матрице которого равномерно распределены области с ультрадисперсной (нанокристаллической) структурой.

П р и м е р. Исследуемые материалы: стали марок 30ХН4М, 35ХН2МФА, 28Х3СНМВФА; медь марок М0, М2, М3; сплав Cu-Mn в форме дисков диаметром 52 мм и толщиной 2-10 мм. Нагружение проводилось с помощью пневмокопра при скоростях ударника в диапазоне 30-450 м/с с длительностью импульса для меди 0,7-1,0 мкс, для стали 0,31-0,7 мкс.

В каждом опыте с помощью лазерного дифференциального интерферометра регистрировали скорость ударника, для чего одну поверхность образца до испытаний шлифовали до Ra=0,63-0,50 мкм. После нагружения образцы разрезали по одной из плоскостей вдоль направления распространения волны, делали металлографический шлиф и травили на зерно. На шлифах было зафиксировано образование весьма необычных областей сдвиговой локализации (ОСЛ), имеющих форму идеально круглых зеркальных плоских блинов диаметром от десятков до тысяч микрон и толщиной не более 20 микрон. Одна из фотографий такой ОСЛ представлена на фиг. 1, 2. В отличие от матрицы поликристаллов с размерами зерен от 10 до 200 мкм для разных материалов составляющий ОСЛ материал представляет типичную нанокристаллическую структуру (тонкая структура ОСЛ, полученная с помощью просвечивающего электронного микроскопа на фольгах, представлена на фиг. 3, 4).

Несмотря на то, что ударное нагружение осуществлялось при относительно невысоких скоростях соударения, недостаточных для образования областей локального плавления материала, текучесть ОСЛ оказалась чрезвычайно высокой и достаточной для того, чтобы в течение очень короткого промежутка времени, в доли микросекунды, силы поверхностного натяжения смогли стянуть ОСЛ в идеально круглые блины. В настоящих экспериментах было реализовано состояние одноосной деформации, для которого единственной ненулевой компонентой тензора деформации является компонента вдоль направления распространения волны εxx= εx. Что касается тензора напряжения, то если координата х совпадает с направлением распространения волны, то все недиагональные компоненты исчезают, а диагональные компоненты соответственно равны: σxx=σx, σyy=σy, σzz=σz. Кроме того, из-за осевой симметрии одноосного ударного нагружения σy=σz.

Экспериментальному определению обычно подлежит только компонента напряжения, совпадающая с направлением распространения волны, которая может быть выражена через гидростатическое давление  и сдвиговое напряжение τ следующим образом:

и сдвиговое напряжение τ следующим образом:

σx +

+

+

+  τ, где

τ, где

,

,

τ

Как нормальное напряжение σx, так и сдвиговое напряжение τ, имеют смысл средних по объему материала величин, которые в условиях ударного нагружения связаны с соответствующими массовыми скоростями частиц соотношениями Гюгонио-Ранкина:

σx(t)=ρCр˙Ux(t),

τ(t)= ρCсд˙Uсд(t), где ρ массовая плотность; Ср скорость пластического фронта волны; Ссд скорость волны сдвига.

Нормальная компонента средней скорости частиц Ux(t) обычно измеряется с помощью различного типа скоростных датчиков, например, емкостных или интерферометрических. Что касается сдвиговой компоненты скорости Uсд(t), то для стационарных волн она равна максимальной разности между значениями напряжения на линии Рэлея и на кривой Гюгонио (фиг. 5). Для вогнутых динамических диаграмм σ-ε сдвиговое напряжение обычно не превышает 1/20 от нормального.

Значение средних величин напряжения оказывается достаточным только для описания процессов однородного динамического деформирования. В действительности же в условиях динамического нагружения происходит гетерогенизация процессов течения, причиной которой является как исходная неоднородность материала, так и динамическая локализация деформации из-за нелинейного характера процесса. Это предполагает, что вместо однородного динамического деформирования со средней массовой скоростью частиц  (t) наблюдается гетерогенное деформирование, характеризуемое в общем случае функцией распределения частиц по скоростям f(Uр) или ее статистическими моментами (фиг. 6). Первым моментом является средняя скорость

(t) наблюдается гетерогенное деформирование, характеризуемое в общем случае функцией распределения частиц по скоростям f(Uр) или ее статистическими моментами (фиг. 6). Первым моментом является средняя скорость  (t), а вторым ширина распределения частиц по скоростям Δ Uр(t). В отличие от средней скорости частиц

(t), а вторым ширина распределения частиц по скоростям Δ Uр(t). В отличие от средней скорости частиц  (t), являющейся макроскопической динамической переменной процесса деформирования, ширина распределения частиц по скоростям характеризует кинетику микроструктуры материала. Применительно к рассматриваемому процессу одноосной деформации она характеризует величины локальных относительных скоростей соседних микрообъемов материала в момент прохождения ударной волны. Ее связь с локальными сдвиговыми напряжениями в направлении распространения волны определяется соотношением:

(t), являющейся макроскопической динамической переменной процесса деформирования, ширина распределения частиц по скоростям характеризует кинетику микроструктуры материала. Применительно к рассматриваемому процессу одноосной деформации она характеризует величины локальных относительных скоростей соседних микрообъемов материала в момент прохождения ударной волны. Ее связь с локальными сдвиговыми напряжениями в направлении распространения волны определяется соотношением:

τл(t)=ρCрΔUр(t).

Таким образом, одноосное ударное нагружение материала с учетом структурно-неоднородного характера его деформирования характеризуется гидростатическим давлением  (шаровая компонента тензора напряжений), средним нормальным напряжением σx(t), средним сдвиговым напряжением τ (t), ориентированным в плоскостях максимальных касательных напряжений (45о по отношению к направлению распространения волны) и локальным сдвиговым напряжением τx(t), ориентированным в направлении распространения волны. В экспериментах по одноосному нагружению в течение одного акта нагружения могут быть определены

(шаровая компонента тензора напряжений), средним нормальным напряжением σx(t), средним сдвиговым напряжением τ (t), ориентированным в плоскостях максимальных касательных напряжений (45о по отношению к направлению распространения волны) и локальным сдвиговым напряжением τx(t), ориентированным в направлении распространения волны. В экспериментах по одноосному нагружению в течение одного акта нагружения могут быть определены  (t) и ΔU(t), т.е. нормальное напряжение и локальное сдвиговое напряжение.

(t) и ΔU(t), т.е. нормальное напряжение и локальное сдвиговое напряжение.

Кроме скорости ударника в каждом опыте с помощью лазерного дифференциального интерферометра регистрировали пространственно-временной профиль скорости свободной поверхности Ufs(t), а также ширину распределения частиц по скоростям ΔUfs(t). Поскольку массовая скорость частиц Uр(t) равна половине скорости свободной поверхности Ufs(t), используемая методика регистрации позволяла измерять искомые среднее нормальное напряжение и локальное сдвиговое напряжение. Оценки показывают, что в случае одноосного нагружения имеется существенная анизотропия напряженного состояния локальная сдвиговая компонента напряжения вдоль направления распространения волны может превышать среднее сдвиговое напряжение в 20 раз.

Таким образом, динамическое нагружение обеспечивает кратковременные условия для уникального сочетания достаточно высокого гидростатического давления и продольного сдвигового напряжения. Известно, что в случае квазистатического нагружения выполнение аналогичных условий приводит к возникновению аномального состояния вещества, характеризуемого высокими скоростями диффузионного массопереноса, сверхпластичности и т.д. Сходное поведение материалов наблюдается и в данном случае.

Местоположение области сдвиговой локализации на продольном разрезе мишени можно определить с помощью фазовой x-t диаграммы, на которой с помощью характеристик изображаются процессы, распространения и взаимодействия волн при соударении. В качестве примера приведена картина характеристик, на которой область сжатия размером 800 мкм располагается на расстоянии 4,1 мм от свободной поверхности при соударении 1 мм стальной пластины-ударника с 5 мм медной пластиной-мишенью. На фиг. 7 указанная область заключена в четырехугольнике PQRS. В соответствии с диаграммой в момент соударения (x=0, t=0) в обеих пластинах распространяются упругие и пластические волны, которым соответствуют семейства характеристик разного наклона. При первом отражении от свободной поверхности волны сжатия трансформируются в волны разгрузки, взаимодействие которых приводит к тыльному отколу, если величина растягивающего напряжения в зоне откола достаточна для разрушения материала. Область возможного тыльного откола показана сечениями AA' и BB'. При последующем отражении от свободных поверхностей мишени волны разгрузки вновь трансформируются в волны сжатия, взаимодействие которых как раз и приводит к образованию локально сжатых областей. На диаграмме показано, что центральная точка сжатой области М, расположенная на расстоянии 4,1 мм от свободной поверхности (x=L), соответствует пересечению одинаковых характеристик. В действительности же область сжатого состояния материала ограничена набором характеристик, соответствующих конкретной упруго-пластической волне, начиная от самой медленной и кончая самой быстрой. Если таким образом учесть взаимодействие всей совокупности характеристик как от прямой, так и от встречной (т.е. пришедшей после отражения от свободной поверхности ударника) волны, то вместо взаимодействия в одной точке получают картину взаимодействия в одной точке получают картину взаимодействия в некоторой области значений координаты х. На диаграмме это семейство характеристик заключено в заштрихованной области. Пересечение двух таких областей дает искомую зону сжатия, заключенную в четырехугольнике PQRS. Состояние сжатия для этой области ограничено интервалом времени Δ t=QS.

Область Δ х=PR мишени, заключенная внутри четырехугольника PQRS, подвержена динамическому сжатию, которого еще недостаточно для зарождения локализованного сдвига. Вторым необходимым условием является продольный сдвиг, вызванный распределением мезообъемов по скоростям в направлении распространения волны, следствием которого является проскальзывание мезообъемов относительно друг друга.

Оценки показывают, что в ОСЛ могут быть реализованы достаточно большие абсолютные значения сдвиговой деформации γ=3,9 и существенный ΔТ=680 К, хотя и недостаточный для плавления рост температуры.

При деформации γ >3 и температуре Т > 0,4 в материале может происходить динамическая рекристаллизация, поэтому ОСЛ представляет собой стабильную нанокристаллическую структуру.

в материале может происходить динамическая рекристаллизация, поэтому ОСЛ представляет собой стабильную нанокристаллическую структуру.

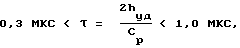

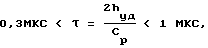

Местоположение ОСЛ определяется соотношением толщины мишени и снаряда, т. е. длительностью импульса τ  где hу.д. толщина снаряда; Ср скорость пластического фронта. Для получения равномерного распределения ОСЛ в матрице материала, т.е. обеспечения искомой структуры, длительность импульса должна соответствовать представленной в табл. 1.

где hу.д. толщина снаряда; Ср скорость пластического фронта. Для получения равномерного распределения ОСЛ в матрице материала, т.е. обеспечения искомой структуры, длительность импульса должна соответствовать представленной в табл. 1.

В табл. 2 представлены скорости нагружения, которые достаточны для получения необходимой структуры.

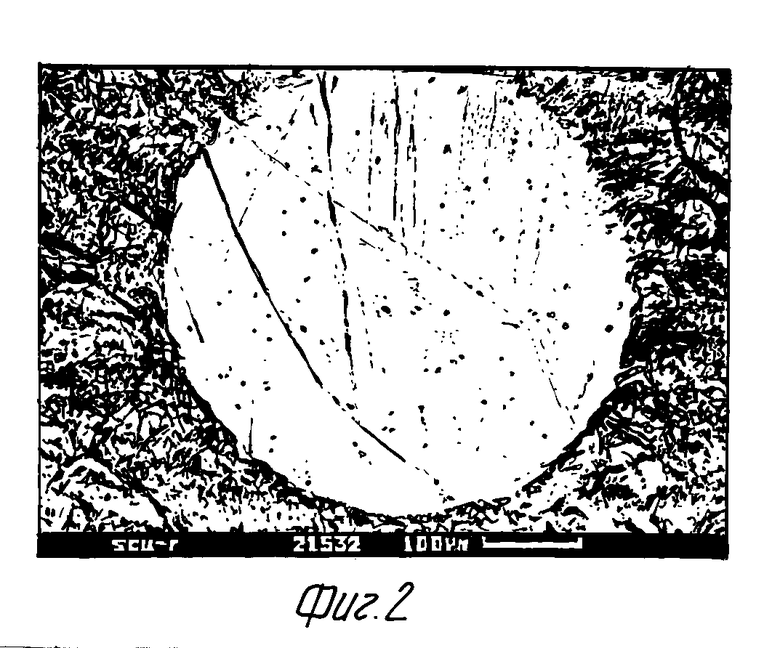

Структуру ОСЛ изучали методами оптической металлографии, просвечивающей и растровой электронной микроскопии, а также с помощью локального рентгеноспектрального анализа. Исследования показали, что структура ОСЛ является нанокристаллической. На фиг. 3, 4 представлена тонкая структура ОСЛ в стали 35ХН2ТФА и в меди М0, полученная на фольгах с помощью просвечивающего электронного микроскопа. Видно, что фрагменты, составляющие ОСЛ, равны десяткам нанометров в отличие от остальной матрицы, в которой размер зерна равен исходному (до обработки) (табл. 3).

Описанные области сдвиговой локализации упрочняют материал. Сопоставительные эксплуатационные характеристики образцов прототипа и предлагаемого способа приведены в табл. 4.

Из табл. 4 следует, что при импульсном ударном нагружении степень упрочнения материала меньше, чем при упрочнении взрывом, однако преимущество заявляемого способа заключается в том, что он является неразрушающим и безопасным для обслуживающего персонала и окружающей среды при достаточно высокой степени упрочнения.

Кроме того исследование образцов из меди и сплава медь марганец показало, что прочность материалов увеличивается в 1,15-1,25 раза с сохранением показателей пластичности, что недостижимо при других известных неразрушающих способах упрочнения изделий и образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ СТРУКТУРЫ ДИНАМИЧЕСКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛОВ | 1993 |

|

RU2080587C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАИБОЛЕЕ ЭФФЕКТИВНОГО ПО ПОРАЖАЮЩЕМУ ФУГАСНОМУ ДЕЙСТВИЮ ЭЛЕМЕНТНОГО СОСТАВА СМЕСЕВОГО ЗАРЯДА МИННО-ТОРПЕДНОГО ОРУЖИЯ | 2005 |

|

RU2299434C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЧАЛА РАЗРУШЕНИЯ | 2002 |

|

RU2234073C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ СТАЛИ | 2011 |

|

RU2455368C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТЕРИ ПЛАСТИЧЕСКОЙ УСТОЙЧИВОСТИ | 2004 |

|

RU2269111C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2000 |

|

RU2190118C2 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

Изобретение относится к машиностроению и может быть использовано для упрочнения готовых изделий из легированных сталей, сплавов и цветных металлов. Способ заключается в том, что образец подвергают импульсному деформированию путем одноосного ударного нагружения образца снарядом с длительностью импульса  где τ длительность импульса; hуд толщина снатяда; Cр скорость пластического фронта. В качестве источника одноосного ударного нагружения используют пневмокопер со скоростью нагружения 30 450 м/с. Способ упрочнения является неразрушающим, решает вопросы экологичесаой и технологической безопасности, обеспечивает возможность контроля параметров процесса. 1 з. п. ф-лы, 7 ил.4 табл.

где τ длительность импульса; hуд толщина снатяда; Cр скорость пластического фронта. В качестве источника одноосного ударного нагружения используют пневмокопер со скоростью нагружения 30 450 м/с. Способ упрочнения является неразрушающим, решает вопросы экологичесаой и технологической безопасности, обеспечивает возможность контроля параметров процесса. 1 з. п. ф-лы, 7 ил.4 табл.

где τ длительность импульса;

hуд толщина снаряда;

Cр скорость пластического фронта.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU169136A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-12-27—Публикация

1993-07-16—Подача