Изобретение относится к области оптического приборостроения и может быть использовано для юстировки объективов для микроскопов при их сборке.

Одними из основных функциональных устройств микроскопов являются их объективы (микрообъективы), создающие изображение объекта наблюдения, установленного в плоскости предмета, в плоскости изображения, сопряженную с фокальной плоскостью окуляра, либо где установлена ПЗС-матрица (в случае цифровых микроскопов). Так как при изготовлении микрообъективов возникают различные технологические погрешности, то создаваемое изображение может быть плохого качества из-за сферической аберрации и комы, а также расфокусировано (занимать неправильное положение вдоль оптической оси системы) из-за погрешности рабочего расстояния (высоты) микрообъектива и сдвинуто в радиальном направлении в плоскости изображения от центра поля зрения окуляра (или центра ПЗС-матрицы) из-за несовпадения оптической и механической (базовой) осей микрообъектива.

Устранение или уменьшение этих дефектов производится при сборке микрообъектива его юстировкой, известные способы которой изложены в монографиях и учебниках: Погарев Г.В. Юстировка оптических приборов. - Л., Машиностроение, 1982, с.167-169; Ельников Н.Т., Дитев А.У., Урусов И.К. Сборка и юстировка оптико-механических приборов. - М., Машиностроение, 1974, с.141-142, Ефремов А.А. и др. Сборка оптических приборов. - М, Высшая школа, 1983.

Известен способ юстировки микрообъективов, описанный в книге Ельникова Н.Т., Дитева А.У., Урусова И.К. Сборка и юстировка оптико-механических приборов. - М., Машиностроение, 1974, с.141-142 и заключается в следующем: устранение сферической аберрации осуществляется изменением воздушного промежутка между фронтальной линзой и вторым линзовым компонентом путем подбора подходящего прокладного коррекционного кольца; устранение комы осуществляется радиальным сдвигом второго линзового компонента (перпендикулярно к оптической оси микрообъектива); обеспечение номинальной высоты микрообъектива осуществляется подрезкой опорного торца корпуса микрообъектива, а центрировка оптической и механической осей подрезкой посадочного цилиндра корпуса микрообъектива на специальном станке.

Недостатками подобной юстировки является ее большая трудоемкость из-за многократных разборок и сборок микрообъектива при подборе необходимого прокладного коррекционного кольца; сложности процесса осуществления требуемого сдвига линзового компонента для компенсации комы; необходимости использование специального станка для подрезки торца и посадочного диаметра микрообъектива.

Так как большинство конструкций современных микрообъективов не содержит посадочного цилиндра, то юстировку радиального сдвига изображения стали осуществлять другим способом, а именно наклоном микрообъектива при подрезке его опорного торца.

Наиболее близким по технической сущности и принятым за прототип является способ юстировки объектива для микроскопа, изложенный в учебном пособии С.М. Латыева «Конструирование точных (оптических) приборов», СПб, Политехника, 2007, с.450-467.

Устранение сферической аберрации осуществляется в собранном микрообъективе изменением (юстировкой) одного из воздушных промежутков между линзовыми компонентами микрообъектива путем подбора прокладного компенсационного кольца между оправами узлов с линзами или подрезкой торца оправы одного из узлов. Данное обстоятельство имеет тот недостаток, что при этом приходится многократно разбирать собранный микрообъектив и собирать его заново.

Устранение комы в собранном микрообъективе производится сдвигом одного из узлов с линзой перпендикулярно оптической оси микрообъектива четырьмя винтами, завинченными в корпус или общую оправу линзовых узлов, что является достаточно трудоемким процессом и выполняется высококвалифицированным механиком. Автоматизировать эту юстировку весьма сложно.

Для того, чтобы изображение, создаваемое микрообъективом не было расфокусировано и находилось в центре поля зрения окуляра (или в центре ПЗС-матрицы), в собранном микрообъективе подрезают опорную торцевую поверхности его корпуса на специальном станке. При такой подрезке выдерживается высота микрообъектива (расстояние от опорной торцевой поверхности его корпуса до плоскости предмета), равная 45 мм по стандарту DIN или 33 мм по стандарту RMS, а также наклоном микрообъектива, закрепленном в «плавающем» патроне станка, обеспечивается расположение изображения в центре поля зрения окуляра или ПЗС-матрицы (см. Технические условия на микрообъективы ТУ 3-3.870-83).

Обработка резанием опорной торцовой поверхности корпуса микрообъектива обладает тем недостатком, что требует не только наличия сложного станка, но приводит к тому, что опорная торцевая поверхность корпуса микрообъектива после обработки оказывается наклонной к его базовому резьбовому цилиндру, а качество изображения на краях поля зрения ухудшается. Обусловлено это тем, что для приведения изображения в центр поля зрения окуляра (или центр ПЗС-матрицы) микрообъектив на станке наклоняют с помощью специального патрона для совмещения эквивалентной узловой точки микрообъектива (а не оптической оси) с механической осью, в результате чего оптическая ось становится наклонной к плоскости изображения (см. Скворцов Г.Е., Долинский И.М. Станок для юстировки и подгонки высоты микрообъективов. «Оптико-механическая промышленность», №9, 1966, с.17-20). Кроме этого обработка корпуса (а так же торца оправы узла с линзой при устранении сферической аберрации) резанием нежелательна при автоматизированной сборке микрообъектива, так как не может осуществляться в «чистой» комнате, где положено собирать микрообъектив и контролировать показатели его качества.

Известны конструкции объективов для микроскопов, позволяющие реализовать вышеописанный способ их юстировки путем обработки резанием опорной торцевой поверхности корпуса, а также перемещением отдельных узлов с линзами перпендикулярно оптичической оси корпуса микрообъектива и вдоль этой оси (см. Справочник конструктора оптико-механических приборов. Под ред. Панова В.А., - Л., Машиностроение, 1980, с.318-319, рис.6.23, рис.6.24а. Недостатком данной конструкции микрообъектива является то, что она не обеспечивает автоматизацию процесса сборки, высокой производительности и качества юстировки.

Известна конструкция объектива для микроскопа, выбранная в качестве прототипа (см. Справочник конструктора оптико-механических приборов. Под ред. Панова В.А., - Л., Машиностроение, 1980, с.317-319, рис.6.20, рис.6.246), см. также рис.64 в книге Погарева Г.В. Юстировка оптических приборов. - Л., Машиностроение, 1982, с.168).

Объектив для микроскопа, содержит, размещенные в цилиндрическом отверстии корпуса объектива с опорной торцевой плоскостью и наружным базовым резьбовым цилиндром, служащим для крепления с микроскопом, линзовые узлы в общей цилиндрической оправе, установленной с возможностью осевого перемещения относительно опорной торцевой плоскости корпуса объектива и расположенное между одним из двух линзовых узлов прокладное коррекционное кольцо и пружину для упругого осевого замыкания общей цилиндрической оправы.

В объективе предусмотрено изменение воздушного промежутка между 1 и 2-м линзовыми узлами для устранения сферической аберрации коррекционным прокладным кольцом и сдвиг второго линзового узла перпендикулярно механической оси через отверстия в общей подвижной оправе для устранения комы, а также перемещение всех узлов с линзами, установленных в общую цилиндрическую подвижную оправу вдоль механической оси под действием упругой силы пружины. Однако, здесь перемещение всех узлов с линзами в общей оправе вдоль механической оси микрообъектива осуществляется не для целей юстировки, а для предохранения возможной порчи фронтальной линзы и препарата при фокусировке микроскопа в процессе эксплуатации. В прототипе перемещение общей цилиндрической подвижной оправы вдоль оси внутреннего рабочего цилиндра корпуса (и фактически вдоль механической оси корпуса, создаваемую поверхностями А и Б) осуществляется без возможности ее поворота вокруг этой оси.

Обеспечение высоты микрообъектива и отсутствия радиального сдвига изображения, создаваемого микрообъективом, в прототипе осуществляется подрезкой торца корпуса.

Предлагаемые изобретения решают задачу повышения качества юстировки с одновременным обеспечением автоматизации процесса юстировки.

Задача решается следующим образом.

В способе юстировки, включающем изменение величины одного из воздушных промежутков между линзовыми узлами и совмещение оптической и механической осей объектива, предварительно измеряют технологические погрешности линзовых узлов и по измеренным погрешностям линзовых узлов рассчитывают величину изменения одного из воздушных промежутков между линзовыми узлами объектива, каждый линзовый узел разворачивают вокруг оси наружного цилиндра линзового узла на углы, также определяемые по измеренным технологическим погрешностям линзовых узлов и осуществляют осевой сдвиг всех линзовых узлов юстируемого объектива относительно опорной торцевой плоскости корпуса объектива, а совмещение оптической и механической осей объектива осуществляют путем радиального сдвига всех линзовых узлов относительно механической оси корпуса объектива.

Устройство, содержащее, размещенные в цилиндрическом отверстии корпуса объектива с опорной торцевой плоскостью и наружным базовым резьбовым цилиндром, служащим для крепления с микроскопом, линзовые узлы в общей цилиндрической оправе, установленной с возможностью осевого перемещения относительно опорной торцевой плоскости корпуса объектива, расположенное между одним из двух линзовых узлов прокладное коррекционное кольцо и пружину, для упругого осевого замыкания общей цилиндрической оправы, снабжают, установленной в корпус цилиндрической втулкой с прорезью, направленной вдоль оси цилиндрического отверстия корпуса, втулка жестко соединена с общей цилиндрической оправой линзовых узлов в радиальном направлении, упругим замыканием с общей цилиндрической оправой линзовых узлов в осевом направлении и установлена с возможностью перемещения вдоль оси цилиндрического отверстия корпуса и разворота вокруг этой оси, причем цилиндрическое отверстие корпуса выполнено с эксцентриситетом Δк относительно наружного базового резьбового цилиндра объектива, а внутреннее отверстие общей цилиндрической оправы линзовых узлов выполнено с таким же эксцентриситетом Δо относительно внешнего цилиндра общей цилиндрической оправы, причем максимальная погрешность разности эксцентриситетов Δк и Δо не превышает значения, определяемого из соотношения: Δ=Δк-Δо≤d/(V-1), где d - половина поля зрения окуляра микроскопа, V - увеличение объектива.

Сущность заявляемых изобретений заключается в следующем. Прокладное коррекционное кольцо для устранения сферической аберрации подбирается не после сборки микрообъектива, а до сборки на основании расчета по измеренным погрешностям линзовых компонентов, влияющих на сферическую аберрацию. Расчет осуществляется по математической модели, связывающей измеренные погрешности с лучевой аберрацией (пятну рассеяния изображения точки) и алгоритму, изложенным в статье А.П. Смирнова, С.М. Латыева. Математическая модель автоматизированной сборки микрообъективов. Приборостроение, №11, 2011, с.22-28. Критерием расчета является достижение минимума сферической аберрации, обусловленной погрешностями показателя преломления материалов линз, погрешностями толщин линз по оси и погрешностями воздушных промежутков, оптимизируя значение одного из воздушных промежутков коррекционным кольцом. Данное решение позволяет компенсировать сферическую аберрацию без осуществления многократных сборок и разборок микрообъектива, что существенно повышает производительность его сборки (юстировки) и позволяет автоматизировать процесс сборки.

Устранение комы осуществляется разворотом каждого линзового узла при его сборке, вокруг оси наружного цилиндра его оправы, на углы, рассчитанные на основе измеренных векторных погрешностей (децентрировок) всех линзовых узлов, влияющих на кому. Расчет углов разворота компонентов производится на основе математической модели, связывающей измеренные погрешности с лучевой аберрацией (пятну рассеяния изображения точки) и алгоритму, изложенным в вышеназванной статье, а также в статье С.М. Латыев, А.П. Смирнов и др. Обеспечение целевых показателей качества при автоматизации сборки микрообъективов. Оптический журнал, №1, 2010, с.49-53. Критерием расчета является минимизация комы оптимальным расположением центров кривизны сферических поверхностей линз. Данное решение позволяет осуществить автоматизацию процесса сборки микрообъектива с помощью сборочного робота.

Обеспечение высоты микрообъектива осуществляется осевым сдвигом (фокусировкой) всех линзовых узлов, установленных в общую цилиндрическую оправу (упруго замыкаемую пружиной на специально вводимую в конструкцию цилиндрическую втулку с прорезью), относительно торцевой опорной поверхности (А) корпуса расположенной на номинальном расстоянии от предметной плоскости. Данное решение позволяет отказаться от использования сложного станка для подрезки торца и производить юстировку в «чистой» комнате.

Совмещение оптической и механической осей микрообъектива осуществляется радиальным сдвигом всех линзовых узлов при развороте общей цилиндрической оправы (совместно с цилиндрической втулкой с прорезью) вокруг оси ее наружного цилиндра, благодаря выполнению общей цилиндрической оправы и корпуса микрообъектива с равными значениями эксцентриситетов между их базовыми и рабочими поверхностями. Данное решение позволяет улучшить качество изображения на краях поля зрения, т.к. при такой юстировке оптическая ось микрообъектива, в отличие от прототипа, не наклоняется относительно его механической (базовой) оси.

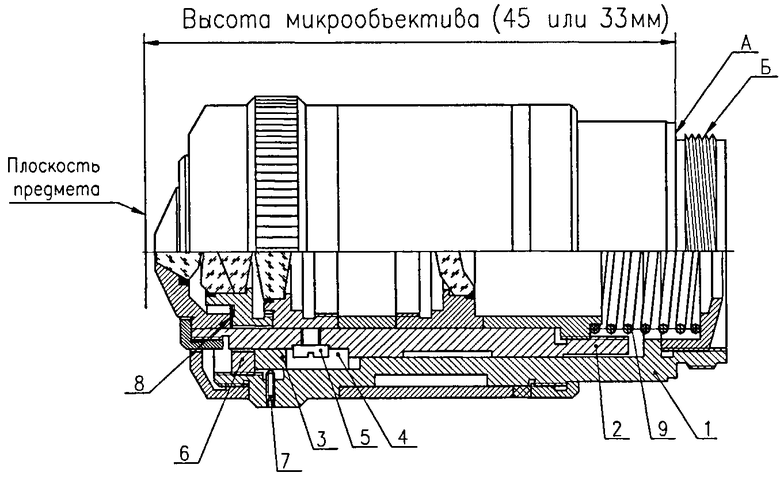

Заявляемые изобретения поясняются чертежом, где:

1 - корпус микрообъектива с опорной торцевой плоскостью А и наружным базовым резьбовом цилиндром Б (создающими базовую механическую ось), имеющий цилиндрическое отверстие, выполненное с эксцентриситетом Δк относительно базового резьбового цилиндра;

2 - общая цилиндрическая оправа, сопрягаемая наружной цилиндрической поверхностью с цилиндрическим отверстием корпуса, во внутреннее цилиндрическое отверстие которой, выполненное с эксцентриситетом Δо, относительно наружного цилиндра, вставлены узлы с линзами (создающие оптическую ось микрообъектива);

3 - цилиндрическая втулка с прорезью 4, направленной вдоль оси цилиндрического отверстия корпуса, на которую упруго замыкается пружиной общая цилиндрическая оправа;

В прорезь 4 втулки заходит, например, головка винта 5, завинченного в общую цилиндрическую оправу 2 для предотвращения ее поворота вокруг оси цилиндрического отверстия корпуса (жесткое соединение в радиальном направлении); 6 - резьбовое кольцо, служащее для осевого перемещения цилиндрической втулки 3; для фиксации цилиндрической втулки 3 используется, например, стопорный винт 7; 8 - прокладное коррекционное кольцо, 9 - пружина.

Предлагаемый способ юстировки объектива для микроскопа реализуется следующим образом.

В общую оправу 2 последовательно вставляются узлы с линзами, с разворотами каждого узла на рассчитанные углы исходя из условия взаимокомпенсации комы. Между линзовыми узлами вставляется прокладное коррекционное кольцо 8, толщина которого была заранее рассчитана из условия компенсации сферической аберрации, вставляются другие детали, расположенные внутри оправы 2. Эти операции может выполнить сборочный робот.

После сборки общей оправы 2 с корпусом 1 (опорная торцевая поверхность А которого установлена на номинальном расстоянии от предметной плоскости), приступают к юстировке высоты микрообъектива, перемещая вращением резьбового кольца 6 цилиндрическую втулку 3 с прорезью вместе с общей оправой 2 вдоль оси рабочего цилиндрического отверстия корпуса 1 до тех пор, пока изображение, создаваемое микрообъективом не станет резким. Это произойдет тогда, когда высота микрообъектива примет номинальное значение.

После данной операции приступают к совмещению оптической и механической осей микрообъектива, разворачивая цилиндрическую втулку 3 с прорезью совместно с общей оправой 2, связанной головкой винта 5 с прорезью 4, до тех пор, пока изображение создаваемое микрообъективом не окажется в центре поля зрения окуляра или центре ПЗС-матрицы. После чего положение цилиндрической втулки фиксируют, например, стопорным винтом 7.

Предлагаемый способ юстировки объектива микроскопа и конструкция объектива позволяют повысить качество юстировки, за счет повышения качества создаваемого изображения на краях поля зрения, автоматизировать процесс сборки и юстировки объектива для микроскопа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ЮСТИРОВКИ ОБЪЕКТИВА | 2012 |

|

RU2515064C1 |

| СПОСОБ ЦЕНТРИРОВКИ ЛИНЗЫ В ОПРАВЕ И ОПРАВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544288C1 |

| АВТОКОЛЛИМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ | 2019 |

|

RU2705177C1 |

| Объектив микроскопа | 1984 |

|

SU1219994A1 |

| МИКРООБЪЕКТИВ ПРЯМОГО ИЗОБРАЖЕНИЯ | 1997 |

|

RU2136026C1 |

| ЗЕРКАЛЬНО-ЛИНЗОВЫЙ ОБЪЕКТИВ (ВАРИАНТЫ) | 2002 |

|

RU2212695C1 |

| АХРОМАТИЧЕСКИЙ МИКРООБЪЕКТИВ | 1999 |

|

RU2158432C1 |

| АХРОМАТИЧЕСКИЙ ОБЪЕКТИВ МИКРОСКОПА БОЛЬШОГО УВЕЛИЧЕНИЯ | 1992 |

|

RU2087017C1 |

| Устройство для установки венцовых объективов | 1980 |

|

SU930202A1 |

| ЗЕРКАЛЬНО-ЛИНЗОВЫЙ ОБЪЕКТИВ | 2013 |

|

RU2547170C1 |

Способ включает предварительное измерение технологические погрешностей линзовых узлов и расчет по ним величины изменения одного из воздушных промежутков и углы поворота каждого линзового узла вокруг оси наружного цилиндра линзового узла. Осуществляют осевой сдвиг и поворот всех линзовых узлов. Совмещают оптическую и механическую оси объектива путем радиального сдвига всех линзовых узлов. Объектив содержит размещенные в цилиндрическом отверстии корпуса с опорной торцевой плоскостью и наружным базовым резьбовым цилиндром линзовые узлы в общей цилиндрической оправе, установленной с возможностью осевого перемещения относительно опорной торцевой плоскости, и прокладное коррекционное кольцо и пружину для упругого осевого замыкания общей цилиндрической оправы. Объектив снабжен цилиндрической втулкой с прорезью, направленной вдоль оси цилиндрического отверстия корпуса, втулка жестко соединена с общей цилиндрической оправой линзовых узлов в радиальном направлении и упругим замыканием в осевом направлении пружиной. Втулка может перемещаться вдоль оси цилиндрического отверстия корпуса и разворачиваться вокруг этой оси. Цилиндрическое отверстие корпуса выполнено с эксцентриситетом Δк относительно наружного базового резьбового цилиндра объектива, а внутреннее отверстие общей цилиндрической оправы линзовых узлов выполнено с эксцентриситетом Δo относительно внешнего цилиндра общей цилиндрической оправы. Технический результат - повышение качества юстировки с одновременным обеспечением ее автоматизации. 2 н.п. ф-лы, 1 ил.

1. Способ юстировки объектива для микроскопа, включающий изменение величины одного из воздушных промежутков между линзовыми узлами и совмещение оптической и механической осей объектива, отличающийся тем, что предварительно измеряют технологические погрешности линзовых узлов и по измеренным погрешностям линзовых узлов рассчитывают величину изменения одного из воздушных промежутков между линзовыми узлами объектива, каждый линзовый узел разворачивают вокруг оси наружного цилиндра линзового узла на углы, также определяемые по измеренным технологическим погрешностям линзовых узлов, и осуществляют осевой сдвиг всех линзовых узлов юстируемого объектива относительно опорной торцевой плоскости корпуса объектива, а совмещение оптической и механической осей объектива осуществляют путем радиального сдвига всех линзовых узлов относительно механической оси корпуса объектива.

2. Объектив для микроскопа, содержащий размещенные в цилиндрическом отверстии корпуса объектива с опорной торцевой плоскостью и наружным базовым резьбовым цилиндром, служащим для крепления с микроскопом, линзовые узлы в общей цилиндрической оправе, установленной с возможностью осевого перемещения относительно опорной торцевой плоскости корпуса объектива, расположенное между одним из двух линзовых узлов прокладное коррекционное кольцо и пружину для упругого осевого замыкания общей цилиндрической оправы, отличающийся тем, что объектив снабжен установленной в корпус цилиндрической втулкой с прорезью, направленной вдоль оси цилиндрического отверстия корпуса, втулка жестко соединена с общей цилиндрической оправой линзовых узлов в радиальном направлении, упругим замыканием с общей цилиндрической оправой линзовых узлов в осевом направлении пружиной и установлена с возможностью перемещения вдоль оси цилиндрического отверстия корпуса и разворота вокруг этой оси, причем цилиндрическое отверстие корпуса выполнено с эксцентриситетом Δк относительно наружного базового резьбового цилиндра объектива, а внутреннее отверстие общей цилиндрической оправы линзовых узлов выполнено с таким же эксцентриситетом Δо относительно внешнего цилиндра общей цилиндрической оправы, причем максимальная погрешность разности эксцентриситетов Δк и Δo не превышает значения, определяемого из соотношения: Δ=Δк-Δo≤d/(V-l), где d - половина поля зрения окуляра микроскопа, V - увеличение объектива.

| Латыева С.М | |||

| Конструирование точных (оптических) приборов | |||

| - СПб.: Политехника, 2007, с.450-467 | |||

| Способ восстановления коленчатых валов | 1934 |

|

SU47534A1 |

| МНОГОЛИНЗОВАЯ ОПТИЧЕСКАЯ СИСТЕМА | 1993 |

|

RU2047878C1 |

| US 5768035 A, 16.06.1998 | |||

| US 20060093339 A1, 04.05.2006. | |||

Авторы

Даты

2013-10-27—Публикация

2012-05-24—Подача