Область техники, к которой относится изобретение

Изобретение относится к способу изготовления устройства для приготовления напитков и к устройству, выполненному из деталей, пригодных для сборки указанным способом.

В дальнейшем термин «напиток» включает в себя любой жидкий пищевой продукт,: такой как чай, кофе, горячий или холодный шоколад, молоко, суп, детское питание, и т.д.

Уровень техники

Устройства для приготовления напитков давно известны. Например, в документе US 5943472 описана система циркуляции воды между резервуаром для воды и камерой распределения горячей воды или пара в устройстве для приготовления кофе эспрессо. Система циркуляции содержит клапан, металлическую нагревательную трубку и насос, которые соединены друг с другом и с резервуаром через различные силиконовые шланги, подсоединенные при помощи зажимных хомутов. Соответствующие насосы для устройств для приготовления напитков описаны, например, в документах US 2715868, US 5392694, US 5992298 и US 6554588.

В документе ЕР 1646305 описано устройство для приготовления напитков с нагревательным средством, которое нагревает циркулирующую воду, подаваемую затем во входное отверстие заварочного блока. Заварочный блок обеспечивает проход нагретой воды к капсуле, содержащей ингредиенты напитка, для заваривания напитка. Заварочный блок имеет камеру, ограниченную первой и второй частями, выполненными с возможностью взаимного перемещения, и направляющую для расположения капсулы в: промежуточном положении между первой и второй частями перед перемещением первой; и второй частей навстречу друг другу из открытого положения заварочного блока в его закрытое положение.

Встроенные нагреватели для нагрева циркулирующей жидкости, в частности воды,: также хорошо известны и описаны, например, в документах СН 593044, DE 10322034, DE; 19732414, DE 19737694, ЕР 0485211, ЕР 1646305, PR 2799630, US 4242568, US 4595131, US 5019690, US 5392694, US 5943472, US 6393967, US 6889598, US 7286752, WO 01/54551; и WO 2004/006742.

В частности, в документах СН 593044 и US 4242568 описана кофеварка с встроенным термоблоком, имеющим металлическую массу, через которую проходит нагревательный резистивный кабель и канал для циркуляции нагреваемой воды.

В документе ЕР 0485211 описано нагревательное устройство для водонагревателя, дута, стиральной машины, посудомоечной машины или чайника, которое содержит емкость для нагреваемой жидкости и электрический нагревательный элемент, установленный так, чтобы нагревать часть емкости. Нагревательный элемент имеет толстопленочную резистивную нагревательную схему, в которую включен тепловой предохранитель. В документе также описан симисторный регулятор мощности, установленный непосредственно на нагревательном элементе, который выполняет функцию отвода тепла от симистора. Имеется также термистор, датчик температуры, сформированный в толстой пленке, тепловой предохранитель, клапан управления расходом для непрерывного регулирования расхода через нагреватель, регулятор потока и регулятор температуры. Эти электрические компоненты подсоединены к блоку управления, который может быть удаленным или может быть сформирован на части диэлектрического слоя толстой пленки на участке рядом с входной трубкой, где металлическая подложка охлаждается поступающей холодной водой. Аналогичные решения описаны в документах DE 10322034, DE 19732414, DE 19737694. Встроенные трубчатые нагреватели устройств для приготовления напитков описаны в документах WO 01/54551, WO 2004/006742 и US 7286752.

В документе US 6889598 описано устройство для приготовления напитков, содержащее жидкость и имеющее управляющее устройство для нагрева, охлаждения, взбалтывания, взбивания, подачи под давлением или вспенивания жидкости: или для перемалывания ингредиентов, причем управляющее устройство запитано через электронный переключатель, такой как симистор, который охлаждается за счет теплового взаимодействия с жидкостью, при котором обеспечивается отвод выделяемого переключателем тепла к жидкости, в частности через днище бака для нагрева жидкости, выполненного из стали или алюминия, в состав которого может входить радиатор.

Кроме того, в документе US 5019690 описан дозатор кипяченой воды, который имеет резистивный нагреватель, запитанный от симисторного переключателя, подсоединенного через кабели к узлу управления и установленному на днище резервуара дозатора для отвода тепла, выделяемого симисторным переключателем.

В документе US 4595131 описано устройство для приготовления напитков, имеющее резервуар для нагрева воды, электрически соединенный с печатной платой через набор кабелей, идущих к управляемому термостатом нагревателю и датчику термистора в резервуаре. В документе ЕР 1610596 описана система отвода тепла от печатной платы которая содержит слои материала с высокой теплопроводностью, идущие к теплопроводящей полосе, расположенной у края кромки печатной платы и ориентированной вдоль него, для рассеивания выделяемого печатной платой тепла.

В документе FR 2799630 описано устройство для приготовления кофе эспрессо, имеющее резервуар для холодной воды, подсоединенный к заварочному блоку через насос и термоблок. Термоблок содержит датчик температуры и электрический нагреватель, подсоединенные к печатной плате при помощи контроллера, при этом электрическая энергия подается к нагревателю через симистор, расположенный на печатной плате и управляемый контроллером.

В документе US 5943492 описана система циркуляции воды между резервуаром для воды и камерой распределения горячей воды или пара в устройстве для приготовления кофе эспрессо. Система циркуляции содержит клапан, металлическую.: нагревательную трубку и насос, которые соединены друг с другом и с резервуаром при помощи различных силиконовых шлангов, присоединенных при помощи зажимных хомутов.:

Недостаток известных систем заключается в сложности их изготовления, предполагающего существенную долю ручного вмешательства, что приводит к; повышению затрат. Поскольку такие системы содержат большое число независимых: элементов, они требуют выполнения большого числа сборочных этапов при изготовлении и обслуживании устройства. Установка силиконовых шлангов и хомутов, а также свободных гибких неупругих электрических кабелей и проводов при сборке устройства также требует вмешательства человека. В результате изготовление и обслуживание подобных устройств являются сложными и дорогостоящими. Кроме того, известные устройства, собранные подобным образом, не являются встраиваемыми и в результате: занимают довольно большой объем.

Раскрытие изобретения

Основной задачей изобретения является упрощение и усовершенствование встраивания составных компонентов устройства для приготовления жидких пищевых продуктов или напитков для способствования и обеспечения большей автоматизации: способа сборки устройства, снижения производственных операций и расходов, повышения надежности устройства и уменьшения его габаритов.

Указанная задача, в частности, решена в способе изготовления устройства для приготовления напитков, включающего:

- подготовку группы компонентов а)-е), содержащей:

а) заварочный блок для приема ингредиентов напитка, в частности заранее дозированных ингредиентов, подаваемых в капсуле или в пакетике, и для направления входящего потока жидкости, такой как вода, через ингредиент к выходному отверстию для напитка;:

б) встроенный нагреватель, такой как термоблок, для нагрева подаваемой к заварочному блоку жидкости;

в) насос для прокачки жидкости через встроенный нагреватель;

г) один или несколько гидравлических соединительных элементов для направления: жидкости от ее источника, такого как резервуар для жидкости, к выходному отверстию для напитка;

д) электронный блок управления, в частности, содержащий печатную плату, для: приема инструкций пользователя через интерфейс и для управления встроенным: нагревателем и насосом;

е) один или несколько электрических датчиков для определения по меньшей мере одной из рабочих характеристик, выбранных из характеристик заварочного блока, встроенного нагревателя, насоса, резервуара для жидкости, накопителя ингредиентов, расхода жидкости, давления жидкости и ее температуры, и для передачи указанной; характеристики (характеристик) в блок управления;

- соединение компонентов а)-е) для сборки устройства для приготовления напитков.

Нагреватель может являться термоблоком или включаемым нагревателем, например нагревателем, относящимся к типу, описанному в документах ЕР 1253844, ЕР 1380243 и ЕР 1809151.

Термоблоки обычно являются встроенными нагревателями, через которые циркулирует нагреваемая жидкость. Они содержат нагревательную камеру,: представляющую собой массу металла, через которую проходят одна или несколько трубок, в частности, из стали, при этом образующий массу металл является, например алюминием, железом и/или другим металлом или сплавом, т.е. металлом, имеющим высокую теплоемкость для аккумулирования тепловой энергии и высокую: теплопроводность для передачи требуемого количества накопленного тепла циркулирующей через него жидкости. Трубка термоблока, в отличие от других трубок, может представлять собой сквозной канал, полученный путем механической обработки; или образованный другим способом в массе металла, например, сформированный на этапе длиться массы термоблока. Если термоблок выполнен из алюминия, то по санитарно-гигиеническим соображениям предпочтительно, чтобы трубка была выполнена в виде отдельной детали, например, из стали, для предотвращения контакта циркулирующей жидкости с алюминием. Масса термоблока может быть образована из одной или нескольких собранных вокруг трубки деталей. Термоблоки обычно содержат один или: несколько резистивных нагревательных элементов, например, отдельных или встроенных сопротивлений, которые преобразуют электрическую энергию в тепловую. Подобные резистивные нагревательные элементы обычно находятся внутри массы термоблока или на его поверхности на расстоянии более 1 мм, а более конкретно, в 2-50 мм или 5-30 мм: от трубки. Тепло подается на массу термоблока и через нее передается циркулирующей: жидкости. Нагревательные элементы могут быть залиты или встроены в массу металла корпус или закреплены на ее поверхности. Трубка (трубки) может (могут) иметь спиральную или другую конфигурацию по длине термоблока для максимального увеличения его (их) длины и теплопередачи через блок. Пример такого нагревателя более подробно описан в документе РСТ/ЕР 08/063128.

Нагреватель, в частности, термоблок или включаемый нагреватель имеет нагревательную камеру в массе металла, которая обычно имеет продолговатую форму,: например, образует канал вдоль направления потока жидкости через массу. Нагревательная камера может содержать верхнюю по потоку часть, следующую за нижней по потоку частью, например, части канала в форме по существу спирали с горизонтальной или не вертикальной наклонной осью. Указанные части, расположенные: выше и ниже по потоку, могут иметь уменьшенное поперечное сечение для обеспечения; более высокой скорости проходящей через них жидкости для предотвращения накапливания пузырьков в верхней по потоку части за счет выталкивания их вниз в: расположенную ниже по потоку часть под действием потока жидкости увеличенной вскорости. При такой конфигурации поперечное сечение камеры продолговатой формы является переменным по длине камеры для повышения скорости потока на участках, обычно верхних, на которых в противном случае происходило бы накопление пузырьков, в частности, пара. Повышение скорости жидкости на данных участках обеспечивает: «смывание» пузырьков вниз и вынос их с данных участков при помощи быстрого потока: жидкости. Для избежания перегрева на участках с уменьшенным поперечным сечением: мощность нагрева на соответствующих участках нагревателя может быть снижена, например, за счет настройки резистивных средств на этих деталях. Примеры подобных нагревателей и каналов описаны в документе РСТ/ЕР 08/063092.

Согласно изобретению этап соединения элементов а)-е) включает предварительную сборку по меньшей мере двух или трех узлов. Сборка каждого узла, производится в полностью автоматическом режиме из по меньшей мере двух элементов, входящих в группу а)-е). Элементы предварительно собираемых в полностью автоматическом режиме узлов имеют конфигурацию, обеспечивающую их автоматическое захватывание, ориентацию, позиционирование и окончательное соединение друг с другом за один или несколько этапов автоматической сборки, в частности, при помощи одного или нескольких сборочных устройств, таких как роботы и/или автоматы, обычно роботы или автоматы, имеющие от двух до шести или от трех до пяти степеней свободы.

За счет подготовки таких элементов для полностью или по существу автоматической сборки происходит существенное упрощение сборки, и исключается необходимость использования ручного труда для сборки данных элементов. Это снижает стоимость сборки и повышает надежность устройства, а также уменьшает риски или отказы и проблемы, связанные с ошибками человека при сборке, поскольку сборочные этапы упрощаются и могут быть подвержены существенной или полной автоматизации.

Это означает, что элементы, которые автоматически собираются друг с другом, должны быть снабжены участками для пространственного координирования, которые могут ориентироваться и захватываться устройством для автоматической; сборки, например, из вибрационной чаши или другого аналогичного устройства для сборочного устройства, или подаваться заранее ориентированными требуемым образом в: нужном порядке, например в ленточном накопителе или в картридже, в котором они располагаются в упорядоченном виде, причем последний содержит участок для: пространственного координирования устройством автоматической сборки.

Элементы предварительно собранного в полностью автоматическом режиме узла могут иметь выполненные с возможностью взаимного соединения жесткие соединительные части, которые выполнены с возможностью автоматической ориентации; и позиционирования и соединения на этапе (этапах) автоматической сборки. Снабжение: элементов жесткими частями, которые могут служить для пространственного координирования, обеспечивает автоматическое манипулирование и сборку при помощи; устройства для автоматической сборки. Кинематика сборки может, в частности,: программироваться относительно данных жестких участков, служащих точками отсчета.: Элементы предварительно собранного в полностью автоматическом режиме узла: имеют выполненные с возможностью взаимного соединения жесткие соединительные части, которые автоматически собираются на этапе (этапах) автоматической: сборки. Данные части выбираются из перечня, включающего, защелкивающиеся соединительные: элементы, зажимающиеся соединительные элементы, хомутовые соединительные: элементы, штепсельные соединительные элементы, байонетные соединительные элементы и винтовые соединительные элементы.

Один из подобных узлов может представлять собой узел, который содержит встроенный нагреватель и заварочный блок, при этом встроенный нагреватель и заварочный блок могут быть соединены друг с другом при помощи байонетного соединения или соединительной конструкции другого типа.

Обычно нагреватель, т.е. термоблок имеет вход, выполненный в массе металла, выход и нагревательную камеру, которые совместно образуют жесткий канал, в частности, жесткий проточный канал для направления жидкости, циркулирующей через массу, в которой производится ее нагрев.

Сам нагреватель, например, термоблок может удерживать верхнюю часть заварочного блока, сформированную или жестко закрепленную в массе металла таким образом, что жесткий канал, в частности проточный, в массе металла проходит в заварочную камеру.

Кроме того, заварочный блок обычно содержит нижнюю по потоку часть с: выходным отверстием для напитка и верхнюю часть с входным отверстием, образующие заварочную камеру. Нижняя и верхняя части заварочного блока могут быть выполнены с возможностью отдельного или совместного перемещения для подачи ингредиентов напитка в заварочную камеру и удаления их из заварочной камеры. Например, верхняя часть и масса металла являются неподвижными, а нижняя часть выполнена с возможностью перемещения в направлении к нижней части или от нее. В альтернативном: варианте верхняя часть и масса металла могут быть выполнены с возможностью совместного перемещения к нижней части и обратно, при этом нижняя часть может быть неподвижной или подвижной относительно устройства. Подобный заварочный блок описан, например, в документе РСТ/ЕР 08/060463.

Один из этих узлов может представлять собой управляющий узел, содержащий электронный блок управления и электрический датчик (электрические датчики) для определения рабочей характеристики (рабочих характеристик), при этом электрические датчики имеют жесткие соединительные элементы, в частности, жесткие соединительные штыри, взаимодействующие с соответственными разъемами для автоматического соединения с электронным блоком управления, причем жесткие соединительные: элементы проходят от электрических датчиков к блоку управления. Жесткое крепление корпусов данных датчиков непосредственно на печатной плате вместо удаленного подключения, в частности, посредством гибких неупругих кабелей или проводов, обеспечивает их сборку в полностью автоматическом режиме и снижает опасность возникновения неисправностей, связанных с некачественным подсоединением. Отсюда следует, что датчики определения рабочих характеристик устройства должны; располагаться рядом с блоком управления. Внутренняя компоновка устройства, например, компоновка контура движения текучей среды, нагревателя, насоса и т.д. должна выбираться таким образом, чтобы части данных элементов,. на которых производятся замеры, располагались в окрестности блока управления. Примеры подобных блоков управления описаны в документе РСТ/ЕР 08/063128.

Таким образом, для снижения числа сборочных операций, в частности ручных, при: производстве снижают число соединений при помощи гибких неупругих деформируемых: электрических кабелей. В частности, электрические элементы могут жестко подсоединяться к блоку управления, в частности, к его печатной плате, например, посредством жестких соединительных штырей или пластин или штепсельных элементов. Возможно применение электрических элементов, встроенных в печатную плату, которая механически крепится к нагревателю, например к термоблоку, для обеспечения контакта данных электрических компонентов с массой металла нагревателя. В результате электрические элементы, в частности, контактирующие с системой циркуляции жидкости, такие как нагревательные резисторы, могут монтироваться на печатаной плате в автоматическом режиме, а затем печатная плата с электрическими элементами автоматически устанавливается (например, на защелках или при помощи клеевого: соединения) в систему циркуляции жидкости без широкого применения гибких неупругих деформируемых электрических соединительных элементов (например, кабелей или проводов) между печатной платой и системой циркуляции жидкости. Кроме того, возможна установка некоторых из данных электрических элементов в виде встроенных компонентов печатной платы, примыкающих непосредственно к поверхности массы металла нагревателя.

Один из этих датчиков может являться частью предохранительного устройства. Подобное устройство может иметь привод, который содержит термомеханический: элемент, термически связанный с нагревателем, и осуществляет механический привод переключателя, размыкающего цепь электропитания при достижении нагревателем температуры, превышающей предельно допустимую. Термомеханический элемент содержит, в частности, элемент с памятью формы или биметаллический элемент. Предохранительное устройство может содержать предохранительный электрический: датчик температуры, термически связанный с нагревателем, и электромеханический привод, который осуществляет привод выключателя, размыкающего цепь при. регистрации датчиком температуры, превышающей предельно допустимую для нагревателя. По меньшей мере часть предохранительного устройства, в частности, привод электромеханический или термомеханический, выключатель и/или, при его наличии, предохранительный датчик могут жестко соединяться с печатной платой блока управления, в одном из вариантов на участке, который электрически изолирован от: обычного блока управления устройства, например блока управления стандартными операциями устройства, такими как дозирование напитка или жидкого пищевого продукта, самоочищение, обеспечение взаимодействия с пользователем и т.д. В результате происходит повышение качества установки, встраивания и безопасности предохранительного устройства в устройстве для приготовления жидких пищевых продуктов и напитков. Примеры подобного предохранительного устройства описаны в документе РСТ/ЕР 08/063128.

В одном из вариантов осуществления изобретения подобный электрический элемент устанавливается в полости массы металла нагревателя. Этот элемент может быть закреплен в полости посредством расположенного в полости сжатого пружинного: элемента, либо полость может образовывать разъем для вставки штепселя, содержащего: элемент или наоборот. Электрические элементы также могут приклеиваться внутри или на поверхности массы металла, либо крепиться при помощи другого подходящего средства, например, резьбового соединения, посадки с натягом и т.д.

Подобный электрический элемент может содержать такой электрической элемент, как резисторный нагреватель и/или электрической выключатель, который жестко соединятся через жесткий электрической штырь и жесткий электрической: соединительный элемент, имеющий разъем для вставки жесткого электрического штыря.; Жесткий соединительный элемент может обладать податливостью, в частности, он может быть выполнен из одной или нескольких упругих пластин, обеспечивающих небольшие; перемещения разъема для его позиционирования относительно штыря и для обеспечения электрического контакта между штырем и соединительным элементом.

В одном из вариантов осуществления изобретения управляющий узел имеет корпус для установки блока управления, при этом обеспечивается выступание электрического датчика (электрических датчиков) за пределы корпуса блока управления. Корпус может использоваться для защиты блока управления от жидкостей или паров, пыли или других остаточных веществ, присутствующих в устройстве. Кроме того, конфигурация корпуса должна обеспечивать проход датчиков, например, через соответствующие сквозные отверстия или через соответствующую соединительную систему для обеспечения; жесткого соединения датчика с блоком управления. Корпус блока управления может быть термически и электрически изолирующим, например, представлять собой полимерный корпус, и механически крепиться к нагревателю, в частности, посредством защелок или винтов.

Блок управления обычно содержит печатную плату, которая может иметь участок с Сдатчиком расходомера, в частности, датчиком Холла. В этом случае расходомер может жестко крепиться к данному участку печатной платы, так что указанный датчик вместе с участком печатной платы устанавливается на расходомере. Блок управления может, в частности, содержать корпус со сквозным отверстием, через которое расходомер выступает из печатной платы для соединения с контуром текучей среды, находящимся снаружи корпуса.

В альтернативном варианте данный участок печатной платы с расходомером может быть отделен, например, оторван или отломан от остальной части печатной платы, и: данный отдельный участок может устанавливаться вместе с расходомером на внешней; поверхности корпуса блока управления при его наличии или в каком-либо другом месте. При отделении участка печатной платы датчик может оставаться подсоединенным к печатной плате посредством гибкого кабеля, или провода, или другого эквивалентного: электрического соединительного элемента, который предварительно устанавливается при изготовлении самой печатной платы. В результате данное электрическое соединение датчиков, которое потребовало бы вмешательства человека на этапе сборки устройства для приготовления напитков, может предварительно выполняться во время автоматической сборки печатной платы. После изготовления печатной платы существенно упрощается обеспечение автоматического соединения различных частей печатной платы при помощи гибких неупругих кабелей или проводов, в частности основного участка печатной платы, например, участка установки контроллера, и отделяемого участка с сдатчиком Холла для расходомера. При сборке устройства для приготовления напитков автоматическое манипулирование печатной платой и ее отделяемыми или отделенными участками обеспечивается гораздо проще, чем манипулирование гибкими неупругими: проводами или кабелями, которые необходимо подсоединять.

Один из данных узлов может представлять собой верхний по потоку узел, который содержит насос и гидравлический соединительный элемент для соединения насоса с: источником жидкости. Дополнительно гидравлический соединительный элемент может иметь гибкий промежуточный трубопровод и пару соединительных наконечников, которые, в частности, выполнены с возможностью автоматической ориентации и; позиционирования посредством вибрационного питателя, такого как чашечный питатель, для последующего подсоединения к насосу и установки в заданное положение для источника жидкости.

Способ изготовления может включать этап автоматической предварительной сборки нижнего по потоку узла и автоматической предварительной сборки блока управляющего узла, за которым следует автоматическая сборка нижнего по потоку узла с управляющим узлом, в частности, при помощи соединений с защелками и/или винтов.

Нижний по потоку узел обычно содержит термоблок в виде массы металла с.входным и выходным отверстиями и расположенной между ними нагревательной камерой. Масса металла аккумулирует тепло и передает его жидкости. Указанный узел содержит также конструкцию для вставки одного или нескольких электрических элементов блока управления, которые жестко крепятся на поверхности или внутри термоблока и которые жестко устанавливаются при сборке или предварительно устанавливаются в блоке управления для управления данным термоблоком. Данные электрические элементы могут включать датчики, тепловые предохранители и/или ^электрические элементы, в частности, датчики температуры, расходомеры, резисторные нагреватели, амперметры и регуляторы электрической мощности. Все эти электрические: элементы могут быть жесткими и выполненными с возможностью автоматического пространственного координирования и автоматического подсоединения к блоку управления.

Кроме того, способ может включать этап автоматической предварительной сборки нижнего по потоку узда и верхнего по потоку узла с последующей автоматической; сборкой нижнего по потоку узла с верхним по потоку узлом через жесткий гидравлический соединительный элемент, в частности, через гидравлический соединительный элемент с жестким каналом, который может иметь концевые соединительные элементы с упругими уплотнительными элементами.

Насос верхнего по потоку узла может соединяться со встроенным нагревателем нижнего по потоку узла при помощи жесткой трубки, в частности, выполненной с возможностью автоматического манипулирования и монтирования в пространстве между; ними. Предпочтительно трубка соединяется с выходом насоса посредством соединительного элемента. Данный соединительный элемент может содержать упругий уплотнительный элемент для упругого соединения выхода насоса и, следовательно, самого насоса с жесткой трубкой. В результате при помощи данного упругого уплотнительного элемента обеспечивается гашение вибраций, возникающих при работе; насоса, и предотвращается их передача нагревателю. При этом существенно снижается; передача вибраций насоса к другим деталям, расположенным внутри корпуса, в; частности, передача вибраций на трубку и на прочие соединенные с ней детали.

Кроме того, упругий уплотнительный элемент должен обеспечивать уплотнение соединения между выходным отверстием для жидкости в насосе и трубкой, чтобы не допустить утечек жидкости через это соединение. Также, конструкция упругого элемента обеспечивает возможность поворота трубки относительно отверстия для выхода жидкости из устройства для дополнительного гашения вибраций, передаваемых от насоса. Примеры подобных соединений насоса описаны в документе ЕР 08157066.5.

Способ может включать этап автоматической предварительной сборки управляющего узла и автоматической предварительной сборки верхнего по потоку узла с последующей автоматической и/или ручной сборкой нижнего по потоку узла с верхним по потоку узлом через гидравлический соединительный элемент, который имеет жесткую трубку и при необходимости концевые соединители с упругими уплотнительными элементами.

Поскольку насос устройства для приготовления напитков имеет склонность к: созданию вибраций при работе, предпочтительной является его установка в устройство для приготовления напитков совместно с демпфером для предотвращения или снижения: передачи вибраций от насоса к устройству в целом и, в частности, к элементам устройства, с которыми может взаимодействовать пользователь. Примеры подобных демпферов насоса приведены в документе ЕР 08157066.5.

Кроме того, для предотвращения передачи вибраций насос предпочтительно электрически соединяется с блоком управления через электрический соединительный элемент, который не передает вибрации или существенно снижает их, т.е. насос может; соединяться с блоком управления через гибкие кабели или провода. Однако для обеспечения автоматического соединения насоса с блоком управления может применяться; та же технология, что и для соединения датчика расходомера с печатной платой. Таким образом, оба конца гибких кабелей или проводов могут предварительно монтироваться на печатной плате таким образом, что один из концов располагается на отделяемом участке: печатной платы, например, участке, снабженном электрическими соединительными лентами, образующими соединительный элемент, такой как штепсельный разъем для: электрического подсоединения насоса и подачи к нему электропитания. В альтернативном варианте соединительный элемент насоса, например, гибкий неупругий провод или кабель может также быть встроенным в демпфер насоса или подходить к насосу через демпфер.

В одном из вариантов осуществления изобретения способ включает этапы, на: которых::

- подготавливают открытый внешний корпус устройства для приготовления напитков, в частности, корпус из раскрытых двух частей;

- автоматически соединяют узлы, предварительно собранные в автоматическом режиме;

- автоматически устанавливают соединенные узлы в открытый внешний корпус;

- автоматически закрывают указанный внешний корпус, содержащий установленные узлы.

В менее предпочтительном варианте осуществления изобретения возможно соединение пары узлов в ручном режиме или в частично ручном и частично автоматическом режиме перед закрытием внешнего корпуса устройства для приготовления напитков, например, как это описано в отношении электрического подсоединения насоса.

Изобретение также относится к устройству для приготовления напитков, изготавливаемому вышеописанным способом. Элементы данного устройства имеют такую конструкцию, которая обеспечивает их автоматическую сборку, и в данном устройстве не используются такие элементы, для которых невозможно пространственное координирование и/или ориентирование при помощи полностью автоматической сборочной системы для таких устройств. В частности, данные элементы не должны: содержать гибких неупругих трубок, гибких неупругих электрических кабелей или проводов, которые имеют по меньшей мере один свободный плавающий конец, требующий подсоединения, и/или которые не имеют адекватных координирующих: структурных элементов, манипуляция которыми может осуществляться при помощи автоматической сборочной системы, такой как автомат или робот.

Также изобретение относится к устройству для приготовления напитков, в частности, соответствующему вышеприведенному описанию. Устройство содержит:

- гидравлический контур для направления жидкости от ее источника к выходному: отверстию для напитка;

- блок управления, имеющий печатную плату;

- расходомер, расположенный внутри гидравлического контура для определения расхода проходящего через него потока и имеющий датчик, который может представлять собой датчик Холла, встроенный в участок печатной платы, в частности отделяемый. участок, такой как отрываемый или отламываемый от печатной платы.

Также изобретение относится к устройству для приготовления напитков, в частности, к устройству, соответствующему вышеприведенному описанию. Данное: устройство содержит:

- заварочный блок для приема ингредиента напитка и для направления входящего потока жидкости, такой как вода, через ингредиент к выходному отверстию для напитка;

- встроенный нагреватель, такой как термоблок, для нагрева жидкости, подаваемой к заварочному блоку.

Заварочный блок имеет держатель для ингредиентов, в частности, держатель для капсулы с ингредиентом, которая механически крепится снаружи и/или внутри передней части нагревателя при помощи защелкивающихся, или зажимающихся, или хомутовых, или штепсельных, или байонетных, или винтовых соединительных элементов.

Держатель капсулы обычно ограничивает часть заварочной камеры устройства, предназначенной для содержания ингредиента напитка, такого как порошковый суп, молотый кофе или чай, расположенные в капсуле или пакетике. Заварочная камера может иметь верхнюю по потоку часть, в которую под давлением подается горячая жидкость для приготовления пищевого продукта или напитка из содержащихся в камере ингредиентов, и нижний по потоку участок, ведущий к выходному отверстию и направляющий готовый; жидкий пищевой продукт или напиток. Соответствующие заварочные камеры описаны, например, в документе ЕР 1299022.

Изобретение также относится к устройству для приготовления напитков, в частности, вышеупомянутого типа, которое содержит: заварочный блок, имеющий; держатель для ингредиентов и предназначенный для приема ингредиента данного напитка и для направления поступающего потока жидкости, такой как вода, через данный ингредиент вдоль по существу горизонтального направления к выходному отверстию для напитка встроенный нагреватель, такой как термоблок в виде массы с каналом для направления и нагрева потока жидкости, подаваемого к заварочному блоку. Держатель ингредиентов механически закреплен снаружи и/или внутри передней части нагревателя. Канал проходит по существу по спирали в массе нагревателя вдоль направления; которое параллельно, в частности, соосно с направлением потока жидкости в держателе ингредиентов и ведет в держатель ингредиентов в направлении, соосном направлению: потока жидкости в держателе.

Обычно заварочный блок имеет неподвижную задую часть, содержащую держатель ингредиентов, и подвижную переднюю часть, которая выполнена с возможностью перемещения из открытого положения для вставки в держатель ингредиента и/или извлечения его из держателя в закрытое положение для заваривания\ингредиента в заварочном блоке, при этом передняя часть телескопически и/или соосно\направлению потока жидкости в держателе убирается внутрь внешнего корпуса устройства и выдвигается из него.

Устройство для приготовления напитков может иметь блок управления с печатной платой, которая расположена рядом с нагревателем по существу вертикально и/или по существу перпендикулярно направлению потока (527) жидкости через держатель.

В общем, за счет исключения не имеющих координирующих элементов или свободных гибких неупругих деформируемых кабелей или проводов или трубок снижается число операций при сборке устройства для приготовления жидких пищевых продуктов или напитков, в частности, снижается число ручных операций. В результате снижаются производственные затраты и стоимость сборки, а также риски возникновения отказов, вызванных ошибками человека. За счет исключения требующих ручного координирования гибких неупругих и деформируемых элементов обеспечивается повышение автоматизации сборки. Кроме того, за счет обеспечения разъемных электрических, механических и гидравлических соединений между элементами устройства для приготовления напитков существенно облегчается обслуживание и ремонт устройства.

Изобретение поясняется чертежами.

Краткое описание чертежей

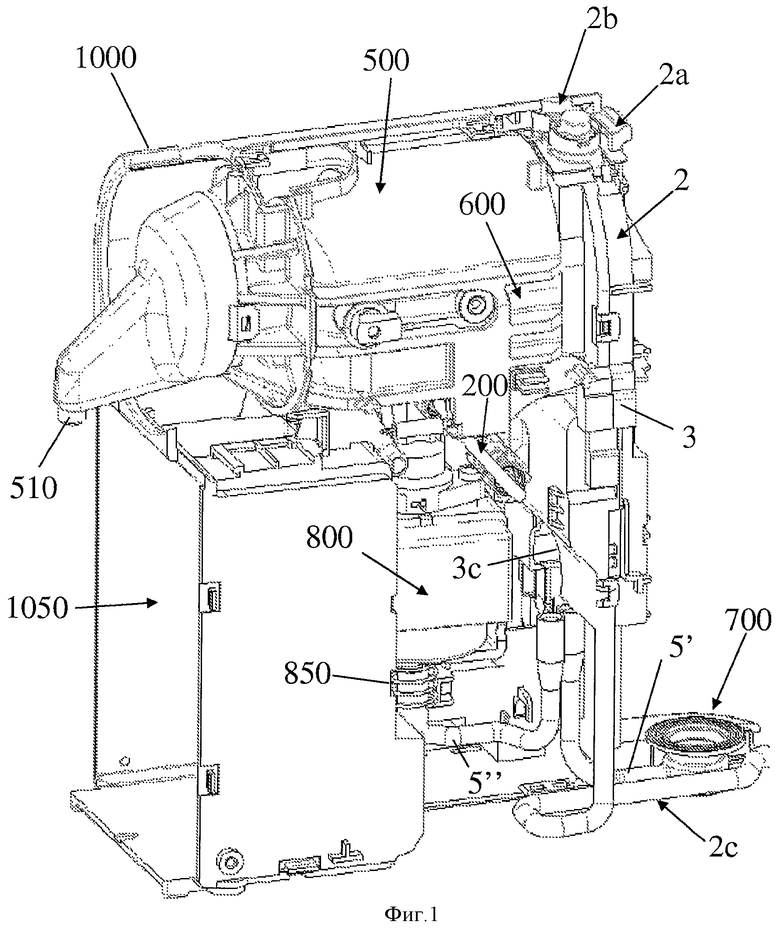

На фиг.1 показана внутренняя часть устройства для приготовления напитков во время сборки согласно изобретению;

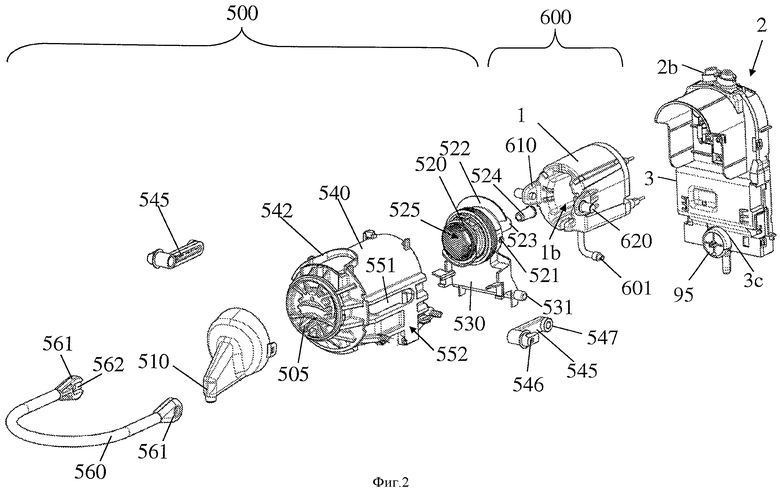

на фиг.2 - нижний по потоку узел и управляющий узел, вид с пространственным: разделением деталей;,

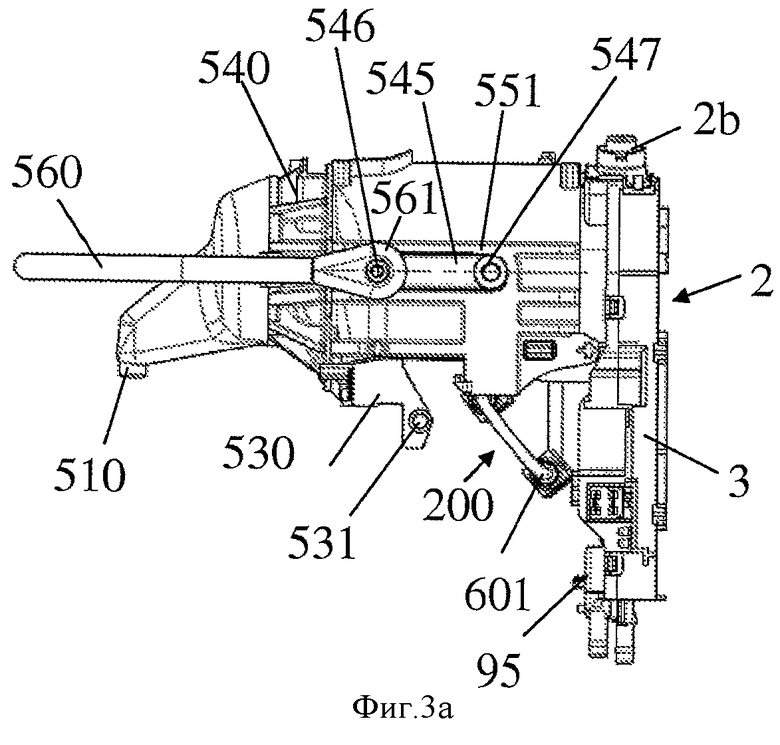

на фиг.3а - предварительно собранный нижний по потоку узел для способа изготовления согласно изобретению;

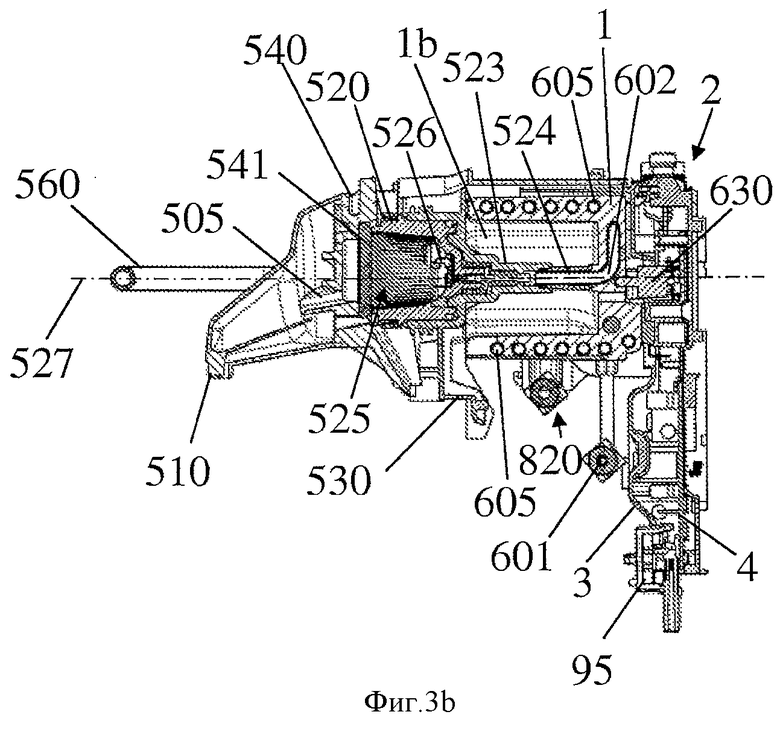

на фиг.3b - то же, вид в разрезе;

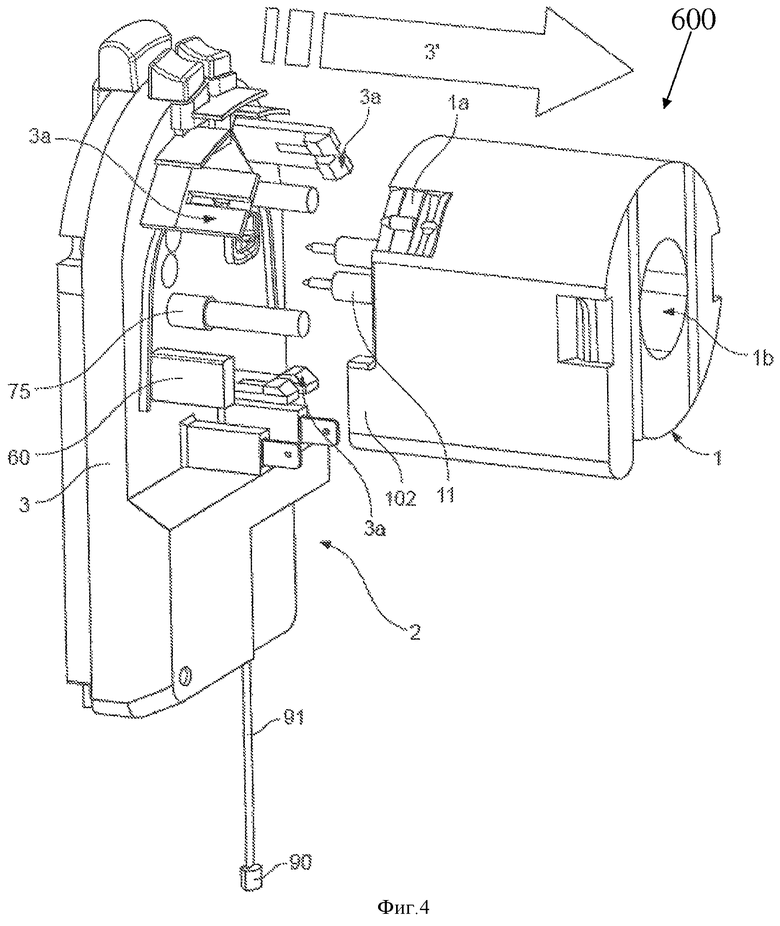

на фиг.4 - сборка управляющего узла и части нижнего по потоку узла в способе; изготовления согласно изобретению;

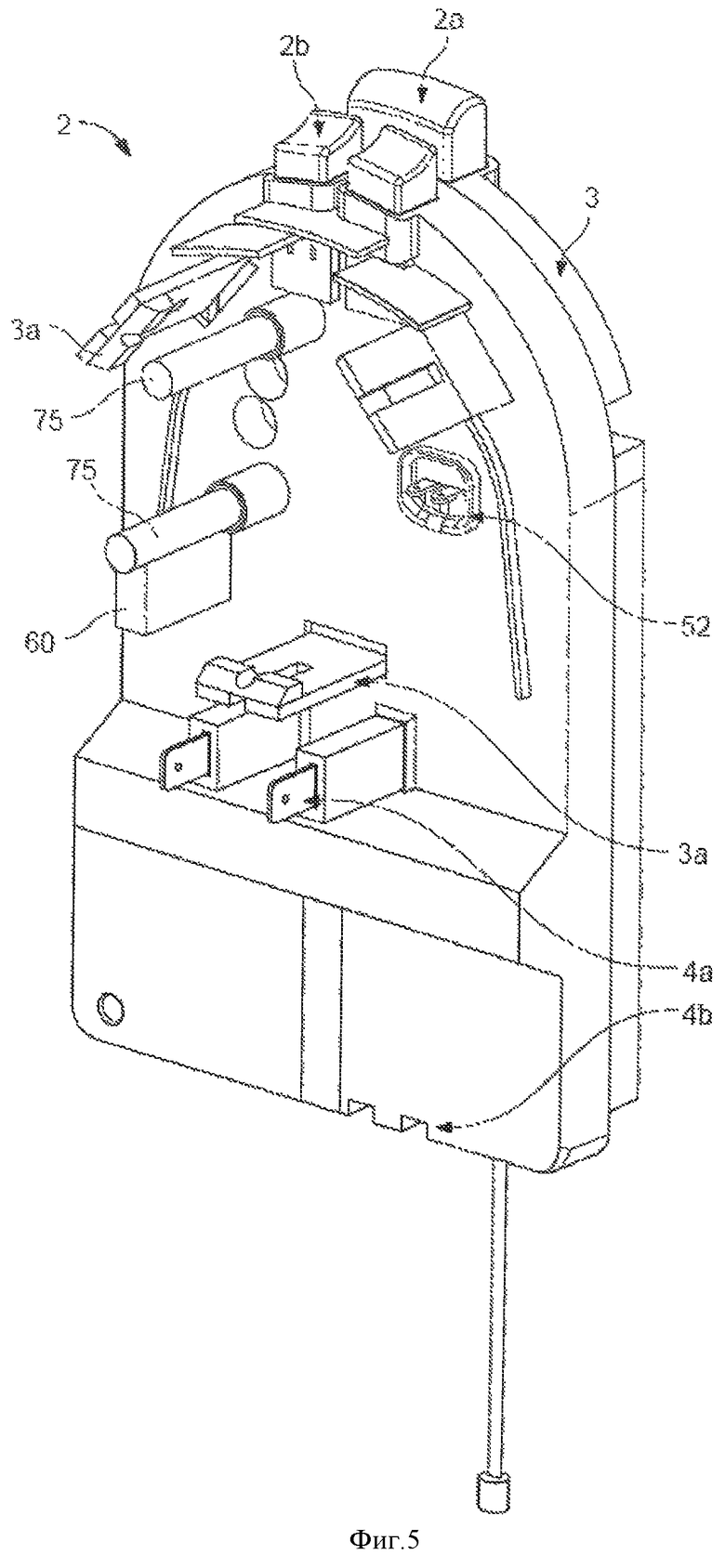

на фиг.5 - управляющий узел для способа изготовления согласно изобретению;

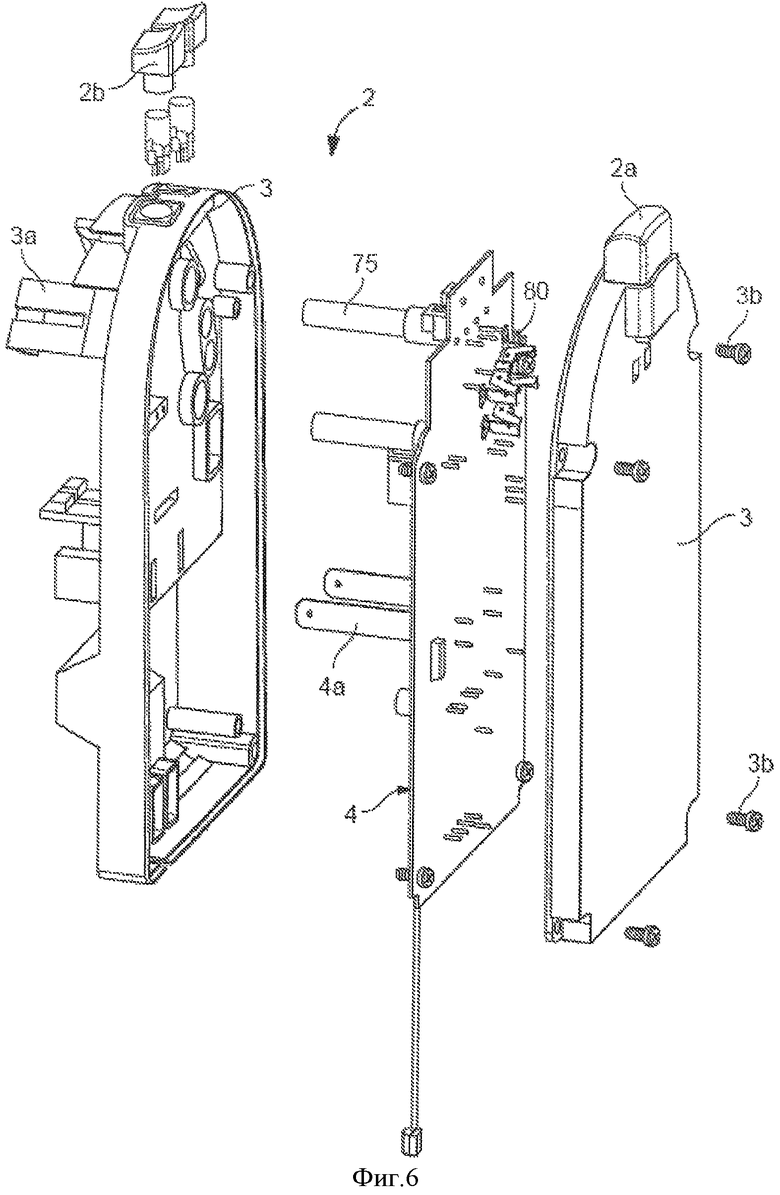

на фиг.6 - то же, вид с пространственным разделением деталей;

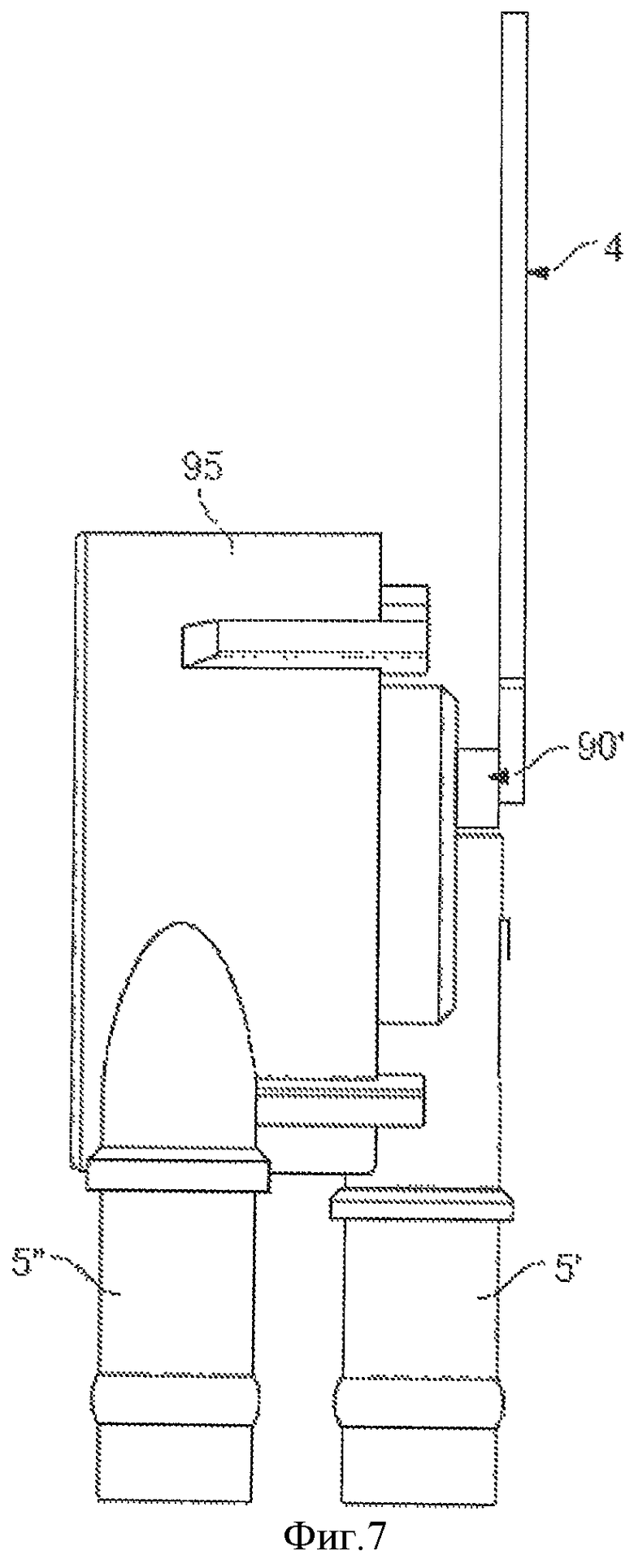

на фиг.7 - расходомер, установленный на печатной плате управляющего узла;

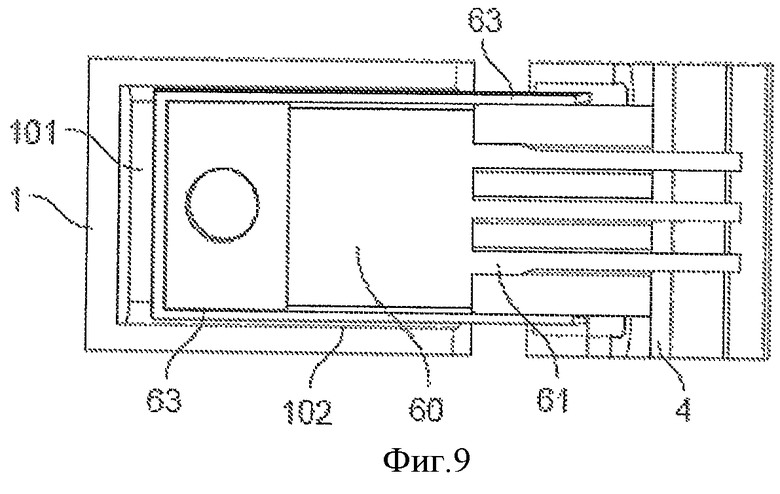

на фиг.8 и 9 - электронный компонент, который жестко крепится к печатной плате и нагревателю;

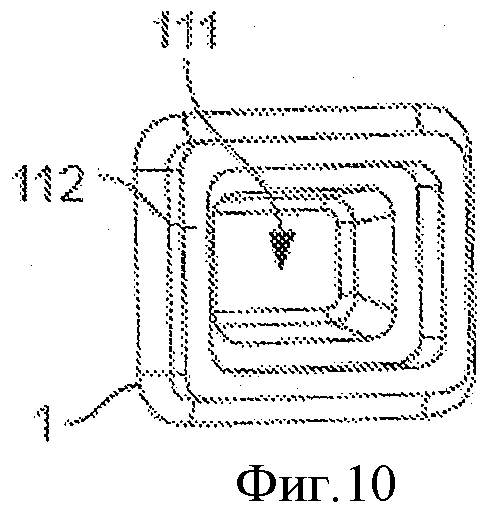

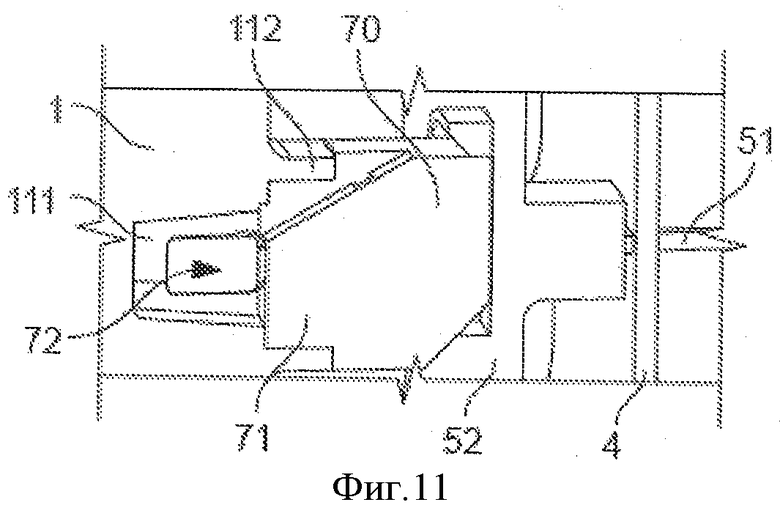

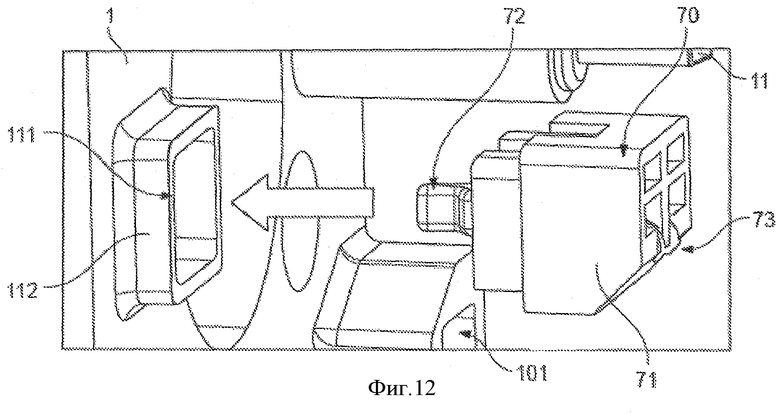

на фиг.10-12 - датчик, который жестко крепится к печатной плате и нагревателю;

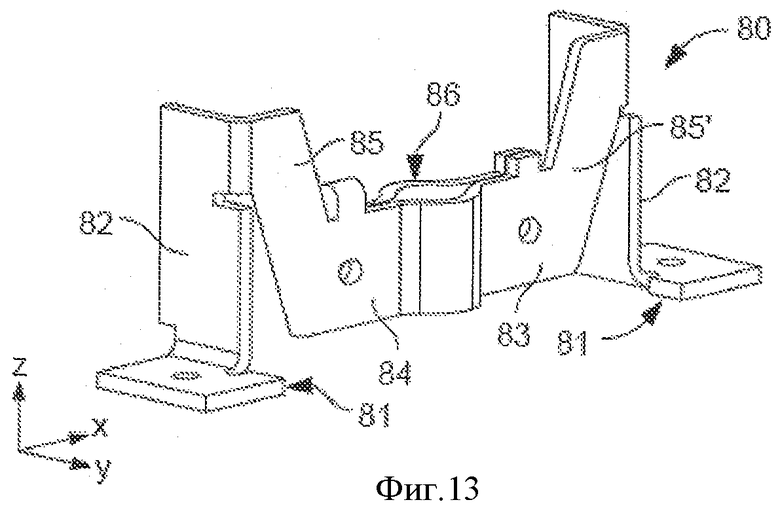

на фиг.13 - электрический соединитель элемента электропитания с печатной оплатой;;

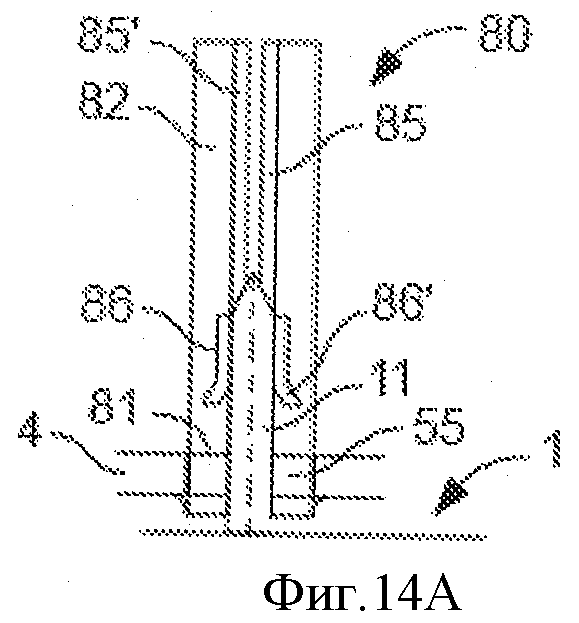

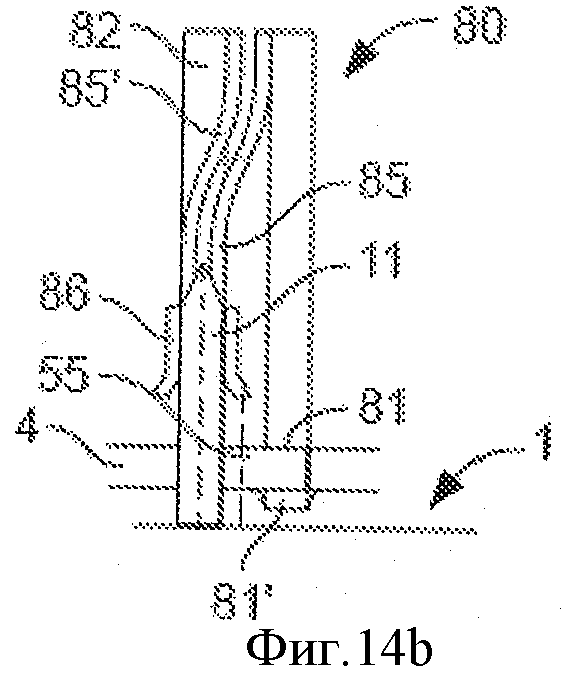

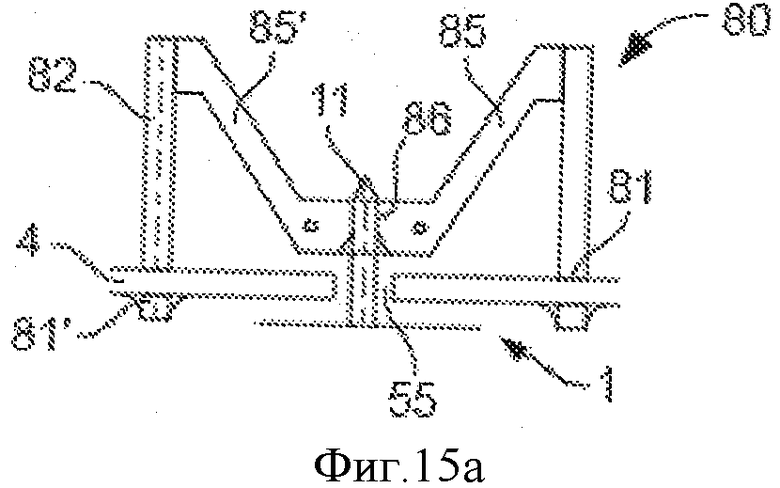

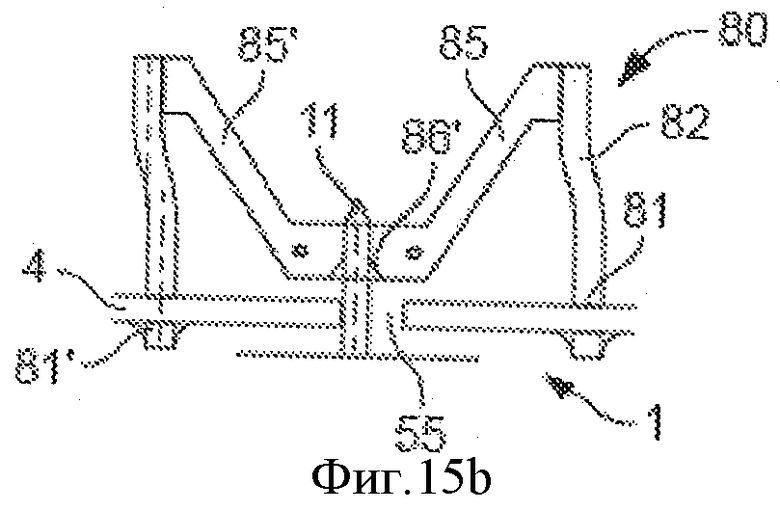

на фиг.14а и 14b, а также фиг.15а и 15b - деформации электрического соединителя, показанного на фиг.13, в первом и втором направлениях, соответственно;

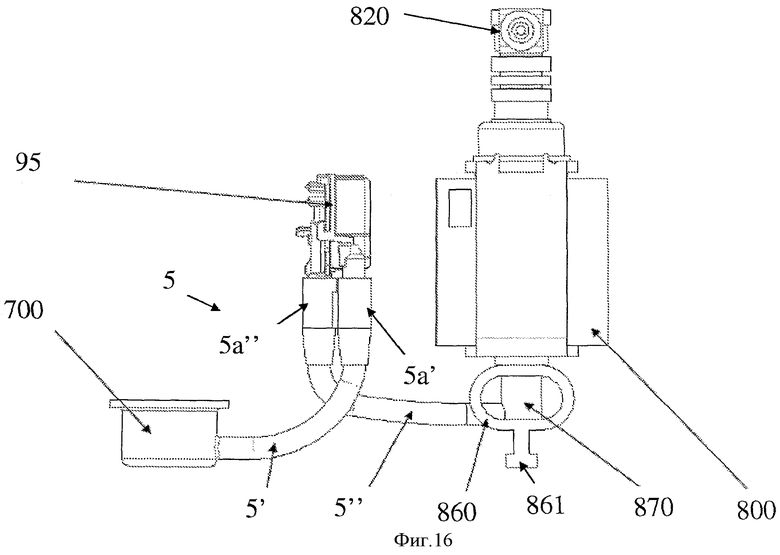

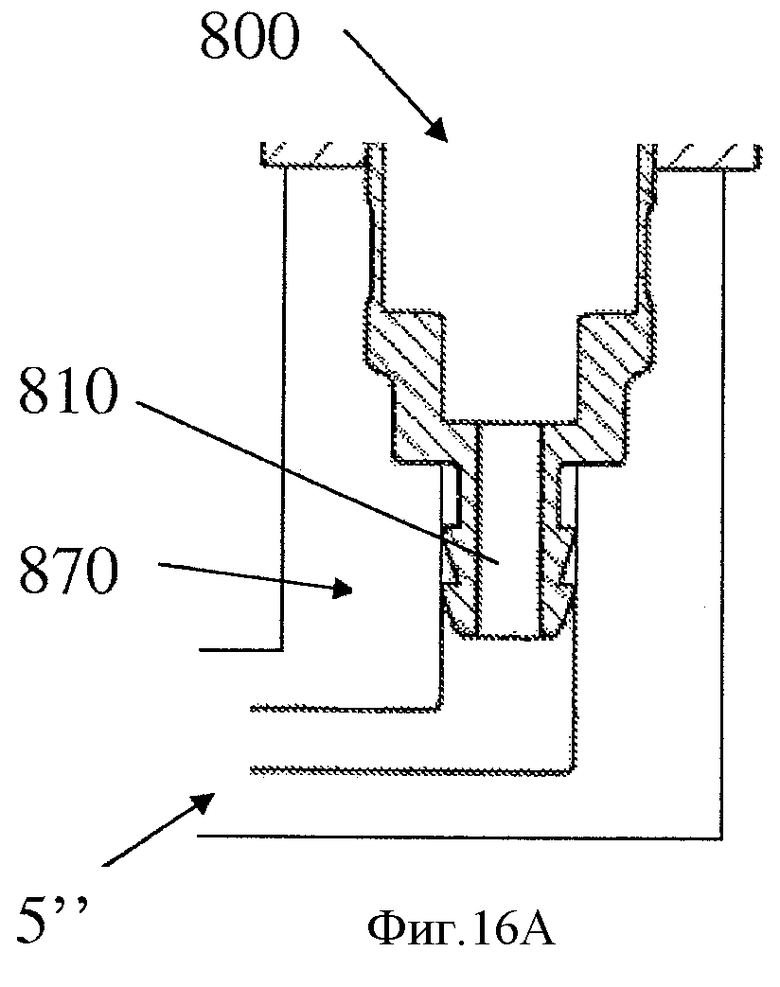

на фиг.16 и 16а - предварительно собранный верхний по потоку узел для способа изготовления согласно изобретению;

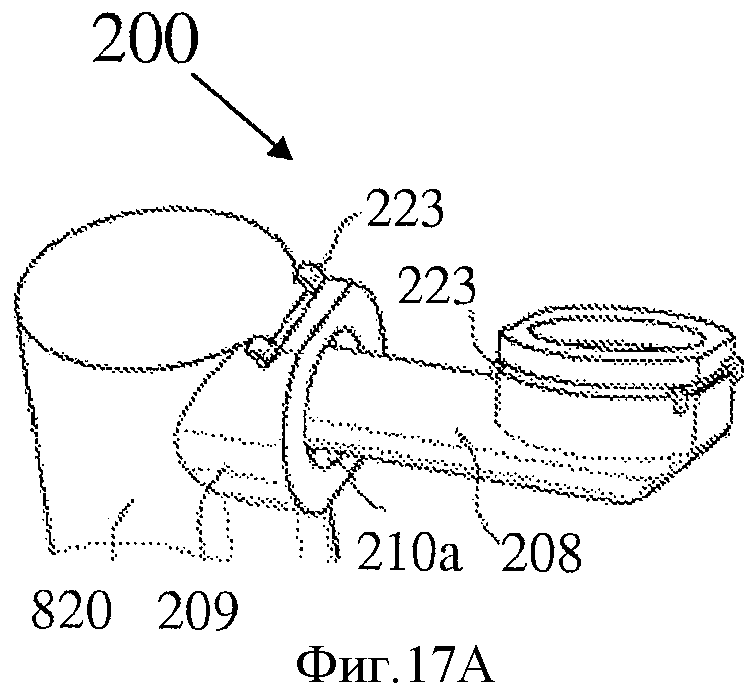

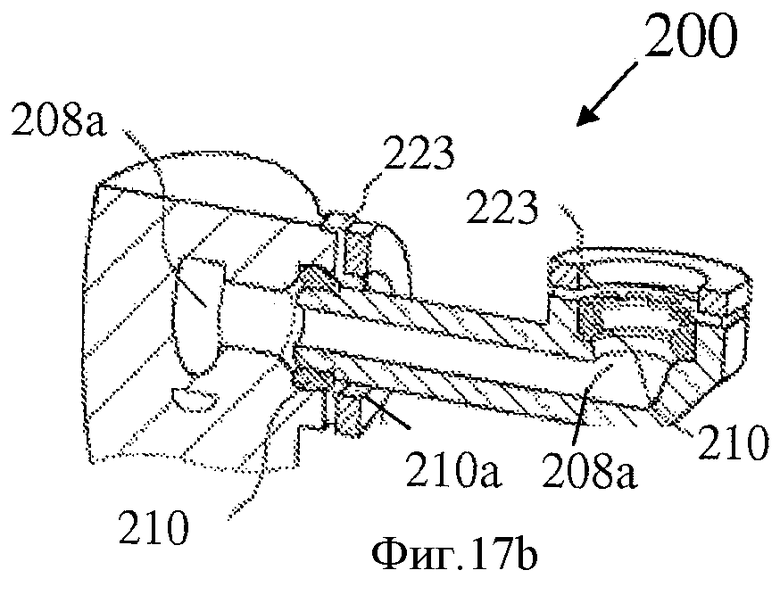

на фиг.17-18b показано соединение предварительно собранного верхнего по потоку узла с предварительно собранным нижним по потоку узлом.

Осуществление изобретения

Как описано выше, изобретение относится к полностью или практически автоматическому способу изготовления устройства для приготовления напитков и к конструкции устройства, обеспечивающей осуществление такого способа автоматизированной сборки.

На фиг.1-18b показаны различные элементы и узлы устройства для приготовления напитков во время его изготовления, при этом особенный акцент сделан на признаках, обеспечивающих пригодность этих элементов и узлов для автоматической сборки. Обычно данный тип устройств для приготовления напитков подходит для: приготовления кофе, чая и/или других горячих напитков, включающих супы и подобные им пищевые продукты. Давление жидкости, поступающей в заварочную камеру, может достигать, например, примерно 10-20 атм.

На фиг.1 показаны внутренние элементы, которые могут быть расположены в устройстве для приготовления напитков согласно изобретению. Элементы установлены в корпусе 1000 устройства, который ограничивает полость 1050 для установки накопителя использованных капсул и поддона для капель, например, такого, который описан в: документе ЕР 1867260. Задняя часть устройства предназначена для установки резервуара для воды. Вид снаружи на устройство данного типа, на котором показан резервуар для воды, накопитель капсул и поддон для сбора капель, приведен в документе РСТ/ЕР 09/053139.

Например, корпус 1000 состоит из двух половин, одна из которых служит опорой для устанавливаемых в корпус 1000 внутренних элементов и узлов. В результате при: сборке все внутренние элементы и узлы могут быть установлены и соединены внутри одной половины корпуса. Соединение элементов и узлов может выполняться перед их установкой в корпус и/или во время их установки в корпус. После установки всех: внутренних элементов и узлов в одну половину корпуса 1000 она закрывается второй половиной, в частности, путем прижатия второй половины корпуса к первой половине корпуса и/или путем ее фиксации при помощи защелок. Элементы и узлы: предпочтительно установлены внутри корпуса 1000 при помощи зажимов, защелок,; хомутов, посадок с натягом или других способов фиксации элементов и узлов внутри; соответствующих внутренних частей корпуса 1000, в частности, стенок и отделений корпуса. В результате для крепления внутренних элементов и узлов внутри корпуса 1000 не требуется применение винтовых, заклепочных, клеевых, сварочных или других сложных соединений для механической сборки и/или сложно разборных соединений. Это существенно упрощает сборку, а также возможное последующее техническое обслуживание и/или ремонт устройства для приготовления напитков.

Устройство для приготовления напитков содержит заварочный блок 500 для приема ингредиента приготовляемого напитка, в частности, заранее расфасованного ингредиента, находящегося внутри капсулы или пакетика, что известно специалистам в данной области техники. Конструкция заварочного блока 500 обеспечивает направление поступающего потока жидкости, такой как вода, через ингредиент к выходному отверстию 510 для напитка.

Кроме того, устройство для приготовления напитков содержит встроенный нагреватель, такой как термоблок 600 (более подробно показанный на фиг.2-4), для нагревания жидкости, подаваемой в заварочный блок 500. Жидкость подается при помощи насоса 800 от источника жидкости в виде резервуара, установленного на соединительном элементе 700, через нагреватель 600, причем все эти элементы сообщены между собой по жидкости. В результате устройство для приготовления напитков имеет различные соединительные элементы, в частности, трубки или другие элементы с каналами 5', 5”, 200, 505 для направления жидкости от резервуара 700 к выходному отверстию 510 для напитка.

Для управления устройством для приготовления напитка имеется электрический блок 2 управления, закрытый корпусом 3, который вмещает печатную плату 4, и предназначенный для приема инструкций пользователя через интерфейс 2b и для управления встроенным нагревателем 600 и насосом 800. Корпус имеет отверстие 3с для расположения расходомера 95, который установлен непосредственно на плате 4 и подсоединен к гидравлическому контуру 5, проходящему снаружи корпуса 3.

Устройство для приготовления напитков также содержит один или несколько электрических датчиков 70, 95 для определения по меньшей мере одного рабочего параметра заварочного блока 500, встроенного нагревателя 600, резервуара 700 для жидкости, накопителя ингредиентов в полости 1050, насоса 800, потока жидкости, ее: давления и температуры, и для передачи данных параметров в блок 2 управления. Более подробно датчики описаны со ссылками на фиг.10-12.

Как показано на фиг.1, устройство содержит главный выключатель 2а, подсоединенный к блоку 2 управления и электрическому шнуру 2с для подключения к сети.

На фиг.2 показан вид в перспективе заранее собранного в полностью автоматическом режиме узла с блоком 2 управления и различными датчиками 95, выровненными с узлом, показанным с пространственным разделением его деталей, причем этот узел может заранее собираться в полностью автоматическом режиме. Этот узел содержит заварочный блок 500 и нагреватель 600, которые также собираются друг с другом в полностью автоматическом режиме, как будет описано ниже. На фиг.3а и 3b показаны данные различные элементы после сборки.

Заварочный блок 500 имеет неподвижную заднюю часть, которая содержит приемник 520 для капсулы, образующий заднюю часть заварочной камеры 525, и подвижную переднюю часть 540, образующую переднюю часть заварочной камеры. Передняя часть 540 содержит пластину 541 для вскрытия капсулы при повышении Удавления в заварочной камере 525.

Нагреватель 600 представляет собой массу 1 металла, в периферийной части которой выполнен спиральный канал 605 для циркуляции жидкости, расположенный: между входным отверстием 601 и центральным выходным отверстием 602. Входное отверстие 601 соединено с выходным отверстием 820 насоса 800 через промежуточный жесткий трубчатый соединитель 200, более подробно описанный ниже.

Нагревательный канал 605 может содержать верхнюю по потоку часть, за которой находится нижняя по потоку часть, например, части по существу спирального канала, который проходит вдоль горизонтальной или не вертикальной наклонной оси. Данные верхняя и нижняя по потоку части могут иметь суженное сечение для повышения скорости проходящей через них воды, чтобы предотвратить собирание пузырьков в верхней по потоку части путем выталкивания их в нижнюю по потоку часть потоком воды с повышенной скоростью. При такой конфигурации канал выполнен так, что размер его поперечного сечения является переменным по длине камеры для повышения скорости потока в зонах, на которых могут задерживаться пузырьки пара, в частности в зонах, расположенных выше по потоку. За счет увеличения скорости жидкости в этих зонах обеспечивается «смывание» любых пузырьков быстрым потоком жидкости. Для; предотвращения перегрева в данных зонах с уменьшенным сечением возможно; уменьшение нагревательной мощности на соответствующих участках нагревателя, например, за счет регулирования резистивных средств на данных участках. Более подробное описание этого принципа приведено в документе РСТ/ЕР 08/063092.

В одном из вариантов осуществления изобретения канал 605 имеет уменьшенное поперечное сечение по всей длине, чтобы обеспечивать достаточную скорость потока; воды для смыва пузырьков пара, которые могут образовываться в нем при нагревании.

Кроме того, в массе 1 имеется центральная полость 1b для вмещения задней части держателя 520 капсулы и пару выполненных за одно целое с ним элементов 610, выступающих из передней части массы 1, в которых установлена пара направляющих штырей 620, каждый из которых проходит через выступающий элемент 610.

Держатель 520 капсулы зафиксирован относительно массы 1 при помощи байонетного соединения, образованного парой расположенных на держателе 520 поперечных фиксирующих штырей 521, которые могут заходить между внутренними частями выступающих штырей 620 и передней частью металлического массы 1 металла при повороте задней части держателя 520 в направлении по часовой стрелке в полости 1b. Держатель 520 имеет верхний фланец 522, который закрывает верхнюю переднюю часть массы 1 при установке держателя 520 капсулы в полость 1b. Кроме того, держатель 520 капсулы имеет входное отверстие 523, которое соединено внутри полости 1b с выходным отверстием массы 1 металла через жесткий трубчатый соединитель 524. Жесткий соединитель 524 связан с кольцевым уплотнением, которое зажимается соседними; трубчатыми элементами 523, 602 при воздействии усилия в осевом направлении байонетного соединения, за счет чего обеспечивается герметичное соединение, которое не пропускает жидкость, подаваемую под давлением насосом 800. В результате жесткий гидравлический канал, образованный каналом 605 в массе 1 металла, входит в заварочную камеру 525 через жесткий соединитель 524 и входное отверстие 523.

Заранее собранные нагреватель 600 и держатель 520 капсулы закрепляются внутри передней части 540 заварочного блока 500 на двух приводных рычагах 545. Передняя; часть 540 имеет открытое дно (не показанное на фигуре) для прохода вертикальной опоры 530 держателя 520 капсулы и имеет пару удлиненных в поперечном направлении боковых отверстий 551 для прохода соединителя 546, расположенного на одном из концов рычага 545. Внутренняя сторона соединителя 546 шарнирно установлена внутри передней части 540 на штыре 620 нагревателя, а снаружи передней части 540 вставлена в канавки 562 и зафиксирована концами 561 поворотной U-образной ручки 560. На другом конце рычага 545 имеется колесо 547, например, содержащее шариковый подшипник и имеющее возможность перемещения вверх и вниз в соответствующей вертикальной канавке 552 внутри передней части 540.

В результате, когда концы 561 и соединитель 546 поворачиваются назад и вперед под действием перемещаемой вверх и вниз ручки 560, колеса 567 рычагов 545 перемещаются вверх и вниз в канавках 552, вызывая перемещение соединителей 546 назад и вперед вдоль отверстия 551, при этом задняя и передняя части 520 и 540 заварочного яблока 500 перемещаются совместно и по отдельности. Когда передняя часть 540 расположена на расстоянии от задней части 520, через верхнее отверстие 542 между частями 520 и 540 может вставляться капсула, а когда передняя часть 540 вновь прижимается к задней части 520, капсула закрывается внутри камеры 525. Во время этих операций по открытию и закрытию заварочного блока 500 передняя часть 540 телескопически убирается во внешний корпус 1000 и выдвигается из него. Вставка капсул в камеру 525 и их извлечение из нее, а также конструкция заварочного блока более подробно описаны в документе РСТ/ЕР 08/060463.

Кроме того, опора 530 задней части 520 имеет пару крепежных штырей 531, которые входят в корпус 1000 устройства, для крепления задней части 520 к нагревателю 600 и обеспечения перемещения передней части 540 внутри корпуса 1000 под действием рычага.

Очевидно, что держатель 520 капсулы, масса 1 металла, передняя часть 540, рычаги 545, ручка 560 и соединитель 524 являются жесткими, и их применение для полностью автоматической сборки при помощи системы автоматической сборки, например робота: или автомата, не представляет никаких трудностей.

Как более подробно показано на фиг.3b, нагреватель 600 в виде массы 1 металла непосредственно сообщен по жидкости с держателем 520 капсулы через выходное отверстие 602 и промежуточную трубку 524. Держатель 520 капсулы обычно имеет форму чаши, в которой капсула закрыта относительно передней части 540 пластиной 541. Держатель 520 капсулы содержит один или несколько элементов для вскрытия капсулы, таких как прокалывающие лезвия 526, которые создают отверстие (отверстия) для подачи: жидкости к ингредиенту, находящемуся в капсуле внутри держателя 520. Таким образом, заварочный блок 500 содержит средство вскрытия капсулы, такое как лезвия 526, расположенное в заварочной камере 525 и обеспечивающее вскрытие капсулы путем ее прокалывания в по существу горизонтальном направлении 527, в частности путем закрытия передней части вдоль горизонтального направления 527 и прижатия за счет этого капсулы к средству вскрытия капсулы на этапе закрывающего перемещения. В заварочной камере 525 жидкость проходит по существу в горизонтальном направлении вдоль заварочной камеры от промежуточной трубки 524 к передней части 540, в частности к пластине 541.

Кроме того, жидкость проходит через массу 1 металла вдоль направления, по. существу параллельного направлению 527 потока в заварочной камере 525, в частности, соосно ему. Более конкретно, жидкость протекает через нагреватель 600 по каналу 605, проходящему в форме спирали вдоль по существу горизонтального направления 527, которое параллельно, а более конкретно, соосно направлению потока через держатель капсулы. Кроме того, это направление параллельно телескопическому перемещению передней части 540, что описано выше.

В результате заварочная камера 525 и нагреватель 600 собраны, соединены и совмещены геометрически, механически и гидравлически, что обеспечивает улучшение объединения двух элементов, экономию занимаемого объема и упрощение сборки.

Кроме того, как показано на фиг.3b, блок 2 управления имеет печатную: плату 4, которая расположена рядом с нагревателем 600 по существу вертикально и/или по существу перпендикулярно основному направлению потока 527 жидкости через камеру 525 капсулы и массу 1 металла. Такая конструкция обеспечивает дополнительное объединение заварочного блока 500, нагревателя 600 и блока 1 управления с печатной платой 4 в устройстве для приготовления напитков.

Кроме того, задняя часть нагревателя 600 прикреплена к блоку 2 управления, в частности, к его корпусу 3 при помощи соединительного элемента, в частности, винтообразного элемента 630. Как будет описано ниже, датчики и соединительные элементы являются жесткими и выступают из блока 2 управления в нагреватель 600, за счет чего обеспечивается полностью автоматическая сборка блока 2 управления с нагревателем 600.

Слегка видоизмененный вариант термоблока 600 и блока 2 управления показан на фиг.4-6, на которых одинаковые или аналогичные элементы в основном обозначены одинаковыми цифрами.;

Блок 2 управления прикреплен к задней части массы 1 нагревателя 600 при помощи защелок 3а на корпусе 3, которые взаимодействуют с соответствующими углублениями 1а в поверхности массы 1 при установке корпуса 3 на нее в направлении стрелки 3'.

Состоящий из двух частей корпус 3 блока 2 управления закрывает печатную плату со всех сторон, в частности, по существу герметично, что позволяет защитить плату 4 от жидкости и паров, присутствующих в устройстве. Две части корпуса 3 могут быть соединены при помощи винтов 3b или любых других подходящих крепежных средств, таких как заклепки, клеевое соединение, сварное соединение и т.п. Блок 2 управления связан с главным выключателем 2а и двумя управляющими выключателями 2b, которые; через корпус 3 подсоединены к печатной плате 4. Безусловно, допускается применение: более сложных пользовательских интерфейсов, включающих обычные или сенсорные дисплеи. Печатная плата 4 содержит электрические соединители 80 для подачи электрической энергии в массу 1 через электрические штыри 11, проходящие через соответствующие отверстия в корпусе 3, а затем через электрические соединители 4а к одному или нескольким электрическим устройствам устройства для приготовления жидких пищевых продуктов или напитков, таким как пользовательский интерфейс, насос, вентилятор, клапан или элемент охлаждения жидкости и т.д., нуждающимся в электроэнергии, и через разъем 4b к сети подачи электроэнергии. Для исключения ручного электрического подсоединения насоса 800 к блоку 2 управления при помощи свободных гибких электрических кабелей или проводов возможна предварительная установка гибких неупругих кабелей на печатную плату 4, которая содержит отделяемый; участок, соединенный с гибкими кабелями или проводами и содержащий штепсельное: соединение для подключения насоса 800. В результате при сборке отделяемый участок печатной платы 4 может отрываться или отламываться и подключаться к насосу 800 в автоматическом режиме.

Термоблок 600 содержит электрические элементы, а именно датчик 70 температуры, подсоединенный к штепсельному элементу 52, тепловые предохранители 75, электрический выключатель в виде симистора 60, установленного в полости, отверстие которой расположено между выступающими стенками 102, и нагревательный резистор (не показанный на фигуре) с соединительными штырями 11, которые жестко закреплены в массе 1 и жестко соединены с печатной платой 4, как будет более подробно; описано далее со ссылками на фиг.8-15b. Кроме того, печатная плата 4 электрически соединена через жесткий соединитель или кабель 91 с датчиком 90 Холла расходомера, который расположен в водном контуре устройства обычно между насосом 800 и источником воды иди другой жидкости, таким как резервуар для воды или жидкости, или: между насосом и нагревателем или внутри нагревателя.

В результате данные электрические элементы могут быть заранее автоматически: установлены либо на блок управления, либо на другие элементы устройства для приготовления напитков, с которыми они должны взаимодействовать. Их жесткость, а: также жесткость блока управления и частей устройства обеспечивает полностью автоматический предварительный монтаж этих электрических элементов.

Кроме того, печатная плата 4 может содержать микроконтроллер или процессор, а также кварцевые часы для регулирования силы электрического тока, проходящего через резистивный нагревательный элемент, в зависимости от расхода циркулирующей: жидкости, измеренного расходомером, и температуры нагреваемой воды, измеренной датчиком температуры. Для повышения точности регулирования температуры один или несколько датчиков температуры могут быть установлены в массе 1 и/или в заварочной; камере 525 и/или по потоку перед массой 1 или около ее входного отверстия 601 для воды или выходного отверстия 602 для воды. Контроллер или процессор также управляет дополнительными функциональными элементами устройства для приготовления напитков, такими как насос 800, определитель уровня жидкости в резервуаре подачи воды (не показан на фигуре), клапан (не показан на фигуре), пользовательский интерфейс 2а, 2b, устройство управления электропитанием (не показано на фигуре), устройство автоматической подачи ингредиентов напитка, такое как встроенная кофемолка, или устройство автоматической подачи капсул или пакетиков с ингредиентами (не показаны на фигуре) и тому подобные элементы.

На фиг.7 показан еще один вариант выполнения расходомера 95 в устройстве для приготовления напитков или жидких пищевых продуктов согласно изобретению. Расходомер 95 содержит датчик 90' Холла, который встроен в печатную плату 4 в качестве интегрального элемента печатной платы 4 или в качестве отдельного компонента, жестко закрепленного или установленного на ней обычно при помощи сварки. Расходомер 95 также встроен в расположенный выше по потоку контур 5 циркуляции воды и соединен с трубкой 5' подачи воды и трубкой 5” выхода воды из контура 5 и с печатной платой 4 при помощи датчика 90' Холла. Трубки 5', 5” могут быть гибкими и неупругими, т.е. выполненными из силикона, или жесткими для упрощения: автоматической сборки. Расходомер 95 содержит внутреннюю магнитную спираль или; ротор (не показаны на фигуре), через который проходит поток воды. Поток воды внутри расходомера 95 приводит во вращение спираль или ротор с угловой скоростью, пропорциональной скорости потока воды, что вызывает соответствующее вращение магнитного поля, создаваемого магнитной спиралью или ротором, которое регистрируется датчиком 90' Холла и преобразуется в соответствующий электрический сигнал на печатной плате 4.

Такая конструкция расходомера 95 соответствует варианту выполнения устройства: для приготовления напитков, показанному на фиг.1-3b. Как показано на этих фигурах, расходомер 95 прикреплен непосредственно к печатной плате 4 и проходит через отверстие в днище корпуса 3 блока 2 управления таким образом, что входное и выходное, отверстия расходомера 95 расположены снаружи блока 2 управления и могут подсоединяться к гидравлическому контуру устройства, в данном случае между соединительным элементом 700 резервуара для жидкости и наосом 800.

За счет установки расходомера 95 с датчиком 90' Холла непосредственно на печатную плату 4 на соответствующих этапах изготовления устройства для приготовления жидких пищевых продуктов или напитков не требуется вмешательство человека. В этом случае задействовано меньшее число элементов, в частности отсутствуют отдельные соединительные элементы, такие как электрический кабель, и за счет этого снижаются производственные затраты на сборку устройства, а также повышается его надежность, поскольку применяется меньшее число деталей и снижено влияние человеческого фактора. На фиг.4 и 5 показана менее предпочтительная компоновка расходомера, при которой датчик 90 установлен на отделяемом участке печатной платы 4 и подсоединен к ней через заранее устанавливаемый кабель 91. В этом случае кабель 91 монтируется на плате 4 при ее производстве до отделения отделяемого участка печатной платы, предназначенного для датчика 90, от остальной части печатной платы 4.

При эксплуатации нагреваемая жидкость проходит, например, под действием насоса, через расходомер 95, а затем через входное отверстие 601 нагревателя 600 через спиралевидный нагревательный канал 605 и через выходное отверстие 602 нагревателя 600 поступает в заварочную камеру 525 для заваривания содержащегося в ней ингредиента. Контроллер на печатной плате 4 управляет симистором 60 для регулирования тока, проходящего через электрические штыри к нагревательному резистору в массе 1, на основании замеров расхода жидкости, проводимых посредством расходомера 95, и температуры нагреваемой жидкости, замеряемой посредством датчика 70 температуры, подсоединенного к штепсельному элементу 52.

На фиг.8 и 9, на которых одинаковыми цифрами обозначены одинаковые элементы, более подробно показана жесткая сборка отдельных электрических элементов в виде симистора 60 с массой 1 нагревателя 600 и с печатной платой 4 согласно изобретению. На фиг.8 показана сборка с пространственным разделением деталей, а на фиг.9 сборка изображена в разрезе.

Масса 1 металла, часть которой показана на фиг.8 и 9, имеет углубление 101 для вставки электрического элемента 60. Углубление 101, отверстие которого образовано; выступающими стенками 102, связано с пружинным элементом 103, например, в виде листовой пружины, прикрепленным к массе 1, например, винтом 104. Безусловно, возможно применение и других пружинных и крепежных систем, например, листовая пружина может быть встроена в массу 1 или приварена к ней для снижения числа деталей. Пружинный элемент 103 прижимает электрической элемент 60 к стенкам 102 углубления 101 при вставке элемента 60 в это углубление 101 для его фиксации в массе 1 и обеспечения оптимального контакта между массой 1 и элементом 60.

Электрической элемент 60 имеет один или несколько жестких электрических соединительных штырей 61, например, три штыря для симистора, показанного на фиг.8 и 9, которые жестко соединены с печатной платой 4. Кроме того, электрической элемент 60 может закрываться колпачком 62, например, из силикона, который может способствовать фиксации электрического элемента 60 в углублении 101, а также может иметь непроводящую ток втулку 63 вокруг соединительных штырей 61, которая разделяет основной корпус электрического элемента 60 и печатную плату 4 и защищает штыри 61 от воздействия окружающей среды. Кроме того, колпачок 62 и втулка 63 обеспечивают электрическую изоляцию вокруг электрического элемента 60.

В результате металлическая масса 1 служит поглотителем тепла от электрического элемента 60, поскольку она отводит тепло, выделяемое электрическим элементом при работе, через массу 1 и проходящую через нее воду. Для этого масса 1 имеет такую форму и выполнена из такого металла, как алюминий или сталь, которые обеспечивают оптимальный отвод тепла от электрического элемента.

Электрической элемент 60 может представлять собой выключатель или регулирующий элемент, например симистор, как упомянуто выше, для регулирования потребной электрической мощности, которая подается на резистивное средство, например, на нагревательный резистор для выработки требуемого количества тепла в массе 1 с целью нагрева циркулирующей воды до требуемой температуры.

Очевидно, что жесткий элемент 60 и соединительные детали нагревателя 600 и печатной платы 4 полностью подходят для осуществления полностью автоматической сборки.

На фиг.10-12, на которых одинаковыми цифрами обозначены одинаковые элементы, показано жесткое соединение отдельного электронного элемента 70 с массой 1 и печатной платой 4. Этот электронный элемент может представлять собой датчик, такой как датчик температуры, тепловой предохранитель или другой подобный элемент, такой как амперметр для обеспечения обратной связи по току, проходящему через резистивное нагревательное средство, например нагревательный резистор. Для иллюстративных целей дописан датчик 70 температуры для управления электрическим током, идущим к нагревательному резистору через штыри 11, и регулирования тепла поступающего в массу 1. Датчик 70 температуры может, например, располагаться у входного отверстия 601 или выходного отверстия 602 массы 1 или между ними. Для обеспечения более точного управления нагревом воды, проходящей через массу 1, могут применяться несколько датчиков температуры.

Масса 1 нагревателя 600, часть которого показана на фиг.10-12, имеет углубление 111 для приема электронного элемента 70. Углубление 111 образовано выступающими стенками 112 и заходит под поверхность массы 1.

Датчик 70 имеет соединительный разъем 71, через который измерительный элемент 72 подсоединяется к плоским электрическим соединительным элементам 73 на противоположной стороне разъема 71. Соединительные штыри 73 датчика вводятся в контакт с плоскими соединительными штырями 51 печатной платы 4, один из которых показан на фиг.11. Штыри 51 проходят через штепсельный элемент 52 платы 4 в разъем 71 и контактируют с соответствующими соединительными штырями 73 датчика 70. Когда соединительный разъем 71 вставляется между стенками 112, измерительный элемент 72 располагается в углублении 111. Как показано на фиг.5, штепсельный элемент 52 проходит через корпус 3 в соответствующее отверстие. В альтернативном варианте штепсельный элемент 52 может быть встроен в корпус 3 и может электрически соединяться с печатной платой 4.

Когда датчик 70 является датчиком температуры, электрические характеристики измерительного элемента 72 зависят от температуры в углублении 111, что используется для оценки температуры массы 1 на этом участке, а также может использоваться для: косвенной оценки температуры протекающей через массу 1 воды.

Измерительный элемент 72 может представлять собой, например, резистор с отрицательным или с положительным температурным коэффициентом.

Подобная компоновка датчика обеспечивает надежное измерение температуры на соответствующих участках нагревателя, быстрое реагирование (низкую инерционность) и обеспечивает отличную и надежную систему электрических контактов.

Датчик 70 может заранее устанавливаться в разъем 71, например, выполненный из термопластичного материала, и собираться с массой 1 и печатной платой 4 полностью автоматическим способом. Датчик 70 может приклеиваться к массе 1 при помощи, например, эпоксидного клея. Заранее установленный датчик 70 может затем подсоединяться путем вставки плоских соединительных элементов 73 разъема в пазы разъема 71 таким образом, что обеспечивается его соединение с измерительным.: элементом 72. Печатная плата 4 с корпусом 3 соединяется с разъемом 52 при помощи штепселя и соединительных штырей 51. Также возможен вариант, когда сначала: производится установка датчика 70 на печатную плату 4, а затем осуществляется сборка: нагревателя 600 с блоком управления 2 с обеспечением расположения датчика 70 на: требуемом участке нагревателя 600.

Отсюда следует, что соединение термоблока в виде массы 1 металла и печатной; платы 4 не требует манипулирования никакими гибкими неупругими деталями, следовательно, сборка может осуществляться в автоматическом режиме без вмешательства человека. Кроме того, для монтажа самого датчика 70 требуются только элементы малой стоимости. В результате монтаж датчика 70 на массе 1 и его подсоединение к печатной плате обеспечивает существенное снижение затрат.

На фиг.13 показан вид в перспективе сориентированного в направлении ортогональных осей XYZ жесткого электрического соединителя 80 для подключения нагревательного резистора к печатной плате 4 и пропускания электрического тока к ней или в обратном направлении. На фиг.14а, 14b и на фиг.15а, 15b схематично показана самоустановка электрического соединителя 80 в направлениях Y и X, соответственно.

Электрический соединитель 80 обычно имеет металлическую основу и может, в частности, содержать сталь, алюминий и/или медные сплавы, которые обеспечивают достаточные электропроводность, механическую прочность и упругость.

Электрический соединитель 80 расположен между парой плоских ножек 81 и: подключается к печатной плате 4. Каждая ножка 81 соединена с нижней частью плоской по существу вертикально расположенной упругой пластиной 82. Верхние части вертикальных упругих пластин 82 соединены через поперечный упругий элемент 83, который содержит плоскую центральную горизонтальную часть 84 между парой наклонных промежуточных частей 85, 85'. Вертикальные пластины 82, промежуточный элемент 84 и наклонные части 85, 85' поперечного элемента 83 образуют букву М на паре ножек 81. Поперечный элемент 83 дополнительно имеет разъем 86 со сквозным каналом для вставки в него электрического соединительного штыря 11, выходящего из массы 1.

На фиг.14а и 14b, 15а и 15b, на которых одинаковыми цифрами обозначены одинаковые элементы, электрический соединитель 80 схематично показан надетым на электрический штырь 11 нагревательного резистора (не показан на; фигуре), закрепленного на массе 1. Штырь 11 отходит в вертикальном направлении от поверхности: массы 1 и крепится в сквозном канале разъема 86 поперечного элемента 83. Для: упрощения изображения корпус 3, который, как показано на фиг.4-6 проходит между печатной платой 4 и массой 1, на фиг.14а-15b условно не показан.

Ножки 81 электрического соединителя 80 электрически соединены с печатной; платой 4 и закреплены на ней, например, при помощи заклепок, или сварочных швов 81', или при помощи любых других подходящих крепежных средств. Масса 1 расположена: напротив печатной платы 4 так, что штырь 11 проходит через соответствующие отверстия, в корпусе 3, а также через сквозное отверстие 55 в плате 4 на другую ее сторону и затем фиксируется в сквозном канале 86 электрического соединителя 80. Постоянное электрическое соединение между штырем 11 и поперечным элементом 83 может быть: обеспечено при помощи установки штыря 11 в сквозном канале 86 с натягом или за счет: его приваривания к сквозному каналу 86.

Электрический соединитель 80 обеспечивает небольшие установочные перемещения в сквозном канале 86 в направлении Х и Y, относительно осей XYZ. Различные направления перемещений обеспечиваются различной ориентацией, в частности, перпендикулярной ориентацией упругих пластинчатых элементов 82, 83, которые могут перемещаться вдоль соответствующих направлений.

На фиг.14а и 14b, а также на фиг.15а и 15b показано перемещение разъема 86, соединенного с электрическим штырем 11, вдоль направлений Y и X, соответственно. Перемещение разъема 86 в направлениях Х и Y обеспечивается за счет небольшого изгиба вертикальных упругих пластин 82 и небольшого изгиба наклонных промежуточных частей 85, 85', соответственно.

На фиг.14а и 15а показано, что электрический штырь 11 проходит непосредственно через центр сквозного отверстия 55 и через сквозной канал разъема 86, которые проходят по существу вдоль одной оси. При такой конфигурации штырь 11 расположен на одной линии с электрическим соединителем 80, при этом вертикальные упругие пластины 82 и наклонные промежуточные части 85, 85' не подвергаются воздействию напряжения от изгиба.

В отличие от этого на фиг.14b и 15b показано, что штырь 11 смещен относительно центра сквозного отверстия 55. Сквозной канал разъема 86, совмещенный со штырем 11, смещен на такое же расстояние относительно центра сквозного отверстия 55. В данном случае печатная плата не идеально совмещена со штырем 11 нагревателя, и электрический соединитель 80 корректирует положение своего сквозного канала разъема 86 для точного: совмещения со штырем 11 за счет изгиба вертикальных упругих пластин 82 в направлении Х, как показано на фиг.15b, или за счет изгиба своего поперечного упругого элемента 83 в направлении Y, как показано на фиг.14b. Для облегчения вставки штыря 11 в сквозной канал разъема 86 нижняя часть 86' этого разъема имеет форму по существу воронки или усеченного конуса, что обеспечивает прием по существу конического верхнего конца штыря 11.

Перемещение разъема 86 для подстройки под положение штыря 11 может происходить из-за расхождений, вызванных например, наличием допусков на изготовление или различных температурных объемных расширений, между: относительными положениями пар электрических соединителей 80 на печатной плате 4 и относительными положениями соответствующих пар штырей 11 на массе 1. Кроме того, относительное положение прочих электрических элементов, которые жестко соединены с печатной платой, и неподвижных частей устройства для приготовления напитков, в частности, массы, например, датчиков температуры и регулятора мощности или выключателей, например, подобных показанным на фиг.5-9, могут вызывать; перемещения на уровне электрических соединений.

При эксплуатации прохождение тока от печатной платы 4 и обратно через первый электрический соединитель 80, первый штырь 11, нагревательный резистор (на фигурах не показан) в массе 1, второй штырь 11 и второй электрический соединитель 80 управляется электрическим выключателем или регулятором, например симистором 60, например таким, который показан на фиг.8 и 9.

На фиг.14а и 14b также показано, как электрический соединитель 80 устраняет: ошибку относительного расположения ножек 81 и наклонных частей 85, 85' на печатной плате. Как показано, ножки 81 и, следовательно, наклонные части 85, 85' не идеально выровнены в направлении Х и имеют небольшое смещение относительно друг друга. Однако это смещение полностью компенсируется соответствующей упругой деформацией поперечного элемента 83, не вызывающей возникновения избыточных напряжений в печатной плате 4 или в электрическом соединительном элементе 80. Аналогичным образом, если расстояние между двумя точками крепления на печатной плате для крепежных ножек 81 больше или меньше чем расстояние между ножками 81 при нахождении электрического соединителя в свободном состоянии, соответствующая упругая деформация пластин 82 может компенсировать данную разницу расстояний, не создавая избыточного или оказывающего негативное воздействие напряжения в электрическом соединителе или печатной плате 4.

Как показали эксперименты, при использовании электрического соединителя в: форме буквы М, показанного на фиг.13-15b, габаритная ширина и высота которого над ножками составляет около 1,3 см × 1 см, выполненного из гнутых пластинчатых проводящих металлических упругих участков, которые имеют в поперечном сечении размеры около 3 мм на 0,2 мм или 0,3 мм, допустимое позиционное смещение, которое может быть компенсировано во всех направлениях при сохранении хорошего электрического и механического контакта для токов выше 10 А и температур примерно 80°С, может находится в диапазоне 3-8%, а более конкретно около 5%, или 0,25-0,70 мм, а обычно примерно 0,4 мм.

В результате за счет того, что подобные электрические соединители обеспечивают: небольшие перемещения в одном или нескольких направлений соединительной части 86 относительно основания 81 при соединении с печатной платой 4, возможна компенсация: небольших отклонений в положениях заранее собранных или сформированных; соединительных элементов нагревателя при сохранении хороших контактных: характеристик в условиях больших токов и повышенных температур.

Таким образом, при наличии подобного электрического соединителя 80, который; имеет самоустанавливающийся относительно штырей 11 разъем 86, можно без применения кабеля обеспечить точный и постоянный контакт при высоких значениях электрического тока, в частности, между резистивным нагревательным средством; нагревателя и источником тока на плате 4. Отсутствие гибких неупругих электрических кабелей улучшает встраиваемость, повышает уровень автоматизации при изготовлении устройства и снижает производственные затраты, а также повышает надежность за счет; снижения влияния человеческого фактора.

На фиг.16 и 16а, на которых одинаковыми цифрами обозначены одинаковые или аналогичные элементы, показано соединение насоса 800 с соединительным элементом 700 резервуара для воды. На фиг.16а показан верхний по потоку соединительный; элемент насоса, вид в разрезе и в увеличенном масштабе.

Соединительный элемент 700 резервуара для воды может крепиться в корпусе 1000: устройства для приготовления напитков.

В устройства для приготовления напитков обычно используются вибрационные насосы. Вибрационные насосы обеспечивают надежное создание давления в циркулирующей жидкости. В частности, насос 800 повышает давление воды в системе с низким давлением до более высокого необходимого значения, например, в устройстве для приготовления кофе эспрессо. Для минимизации передачи вибраций от насоса 800 к другим элементам устройства для приготовления напитков насос 800 может устанавливаться на пружине 850, как показано на фиг.1, или на деформируемом упругом кольце 860, имеющим опору 861, как показано на фиг.16, закрепленную на днище корпуса 1000. Примеры средств демпфирования колебаний насоса описаны в документе JEP 08157066.5.

Как показано на фиг.16, система 5 низкого давления обеспечивает связь между соединительным элементом 700 бака для воды, расходомером 95 и соединительным элементом 870 насоса 800.

Как система низкого давления, так и опора 860 насоса, выполнены из резины. Встраивание опоры 860 насоса и соединительных элементов 700, 870 в системе низкого давления снижает число деталей и упрощает сборку и, следовательно, снижает затраты.

На фиг.16 показано соединение соединительного элемента 700 бака для воды с трубопроводом 5', 5” системы низкого давления. Этот трубопровод соединяет резервуар для воды (не показанный на фигуре) с насосом 800. По потоку после соединительного элемента 700 между участками 5', 5” трубопровода расположен расходомер 95. Расходомер 95 подсоединен около промежуточного участка трубопровода 5', 5” между промежуточным выходом 5а' участка 5' трубопровода и входом 5а” участка 5” трубопровода.

Фактически, трубопровод 5', 5”, элемент 700, соединяющий трубопровода баком,: промежуточные выход 5а' и вход 5а” трубопровода 5', 5”, опора 860 насоса и соединительный элемент 870 насоса образуют единый элемент, что делает их пригодными для автоматической манипуляции при наличии координирующих элементов. Действительно, несмотря на возможность применения гибких неупругих трубчатых участков 5', 5”, например, выполненных из силикона, концевые участки 700, 870 и промежуточные участки 5', 5” могут быть ориентированы и координированы в пространстве автоматически, например, при помощи вибрационной чаши, для обеспечения полностью автоматического манипулирования и монтажа в устройстве для приготовления напитков.

Объединение участков трубопровода низкого давления и опорного элемента насоса приводит к снижению числа отдельных деталей устройства для приготовления напитков и, следовательно, приводит к снижению общего числа деталей. Результатом этого является усовершенствование и снижение стоимости способа сборки устройства для приготовления напитков, а также автоматизация способа сборки, при которой исключается необходимость участия человека.

Кроме того, поскольку число соединительных элементов уменьшается, достигается улучшение герметичности системы за счет исключения слабых мест, на: которых могут возникнуть утечки. За счет встраивания опоры 860 насоса уменьшается; занимаемое корпусом насоса место при сохранении тех же характеристик насоса. расположение расходомера между соединительным элементом бака для воды и насосом не является обязательным. Например, расходомер может устанавливаться по потоку после насоса и перед или после встроенного нагревателя воды.

Насос 800 может представлять собой известный вибрационный насос. Поэтому в насосной камере (не показанной на фигуре) с возможностью перемещения установлен поршень. Предпочтительно в насосной камере установлена пружина для приложения усилия к поршню. Кроме того, на периферии насосной камеры может быть установлен электромагнитный соленоид для привода поршня. В результате за счет привода от: соленоида обеспечивается возвратно-поступательное осевое перемещение поршня в насосной камере. Насосная камера соединена с входным отверстием 810 для жидкости и: выходным отверстием 820 для выхода жидкости из насоса 800. Поршень обычно имеет; отверстие, которое может выборочно закрываться клапаном для перекачивания жидкости из входного отверстия 810 в выходное отверстие 820 насоса 800 при возвратно-поступательном перемещении поршня. Входное отверстие 810 имеет внешний; зазубренный соединительный участок, который с натягом соединяется с выходом соединительного элемента 870, например, выполненного из силикона, для обеспечения водонепроницаемого уплотненного соединения между насосом 800 и гидравлическим контуром 5.